|

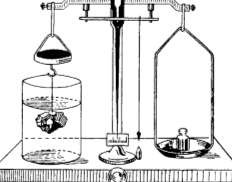

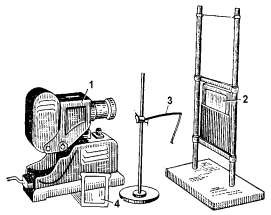

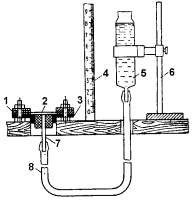

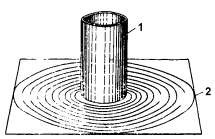

Висновок: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Д о с л і д 2 . Визначення нормальної густоти гіпсового тіста Засоби випробування: віскозиметр Суттарда, лінійка, чаша, мірний циліндр, мішалка. Для визначення нормальної густоти тіста використовують віскозиметр Суттарда, який складається із металевого циліндра висотою 100 мм і внутрішнім діаметром 50 мм та скляної пластинки з концентричними колами від 150 мм до 220 мм. (рис. 2.1)

Рис. 2.1. Віскозиметр Суттарда віскозиметра попередньо протирають вологою ганчіркою Після закінчення перемішування циліндр, який встановлюють у центрі скла, заповняють гіпсовим тістом.

Завдання 2: визначити нормальну густоту гіпсового тіста з будівельного гіпсу грубого, середнього та тонкого помелу. Завдання виконують за наведеною методикою, додатково будують графік залежності діаметра розпливу від водогіпсового відношення. Результати заносять у журнал за наступною формою: Визначення нормальної густоти гіпсового тіста

Залежність розпливу тіста від В/Г відношення

D, мм Висновок: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Завдання 3: дослідити залежність нормальної густоти гіпсового тіста від концентрації добавки пластифікатора ЛСТ. Для виконання завдання готують розчини пластифікатора з концентрацією 0,2; 0,4 і 0,6% (в перерахунку на суху речовину) і визначають НГ гіпсового тіста як у попередньому завданні. Будують графік залежності НГ від концентрації добавки ЛСТ. Результати заносять у журнал за наступною формою: Дослідження впливу добавки пластифікатора на НГ гіпсового тіста

Залежність НГ гіпсового тіста від вмісту ЛСТ

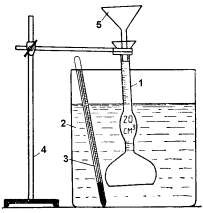

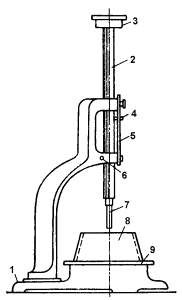

СЛСТ , % Висновок: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Д о с л і д 3 . Визначення строків тужавлення гіпсового тіста Засоби випробування: прилад Віка з голкою, чаша, мірний циліндр, секундомір, мішалка. Для випробувань використовують прилад Віка (рис. 2.2). При визначені строків тужавлення кільце і пластинку приладу попередньо змащують машинним маслом.

Рис. 2.2. Визначення строків тужавлення на приладі Віка Для досліду беруть наважку гіпсу масою 200 г, готують тісто нормальної густоти, відмічаючи момент всипання в’яжучого у воду. Тісто заливають у кільце приладу. Для видалення бульбашок повітря з тіста кільце з пластинкою струшують 4…5 разів, далі зрізають надлишок тіста і ставлять кільце з тістом під голку приладу. За допомогою рухомого стержня голку опускають до зіткнення з поверхнею тіста в центрі кільця. Закріпляють стержень і через кожні 30 с. вимірюють глибину занурення голки в тісто. Голку кожного разу опускають так, щоб вона потрапляла в інше місце. Час початку і кінця тужавлення виражають у хвилинах. За часом тужавлення гіпсові в’яжучі поділяють на три групи:

Завдання 4 : визначити строки тужавлення будівельного гіпсу Грубого, середнього та тонкого помелу. Завдання виконують за наведеною методикою, додатково будують графік залежності глибини опускання голки приладу Віка у часі. Результати заносять у журнал за наступною формою: Визначення строків тужавлення гіпсового тіста

Графік тужавлення гіпсового тіста h, мм t, хв. Висновок: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Завдання 5: дослідити вплив на строки тужавлення гіпсового тіста добавок - сповільнювачів тужавлення. Для виконання завдання визначають строки тужавлення гіпсового тіста із добавкою у воду замішування речовин - сповільнювачів тужавлення (ЛСТ, тваринний клей, кератиновий сповільнювач) у концентраціях, вказаних викладачем. Результати заносять у журнал за наступною формою: Дослідження впливу добавок-сповільнювачів на тужавлення гіпсового тіста

Висновок: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Д о с л і д 4 . Визначення марки будівельного гіпсу Засоби випробування: прилад МИИ-100, гідравлічний прес, форма для виготовлення зразків-балочок, чаша, мірний циліндр, терези, мішалка, лінійка.

Межу міцності на згин окремих зразків визначають безпосередньо за показами приладу МИИ-100. За межу міцності на згин будівельного гіпсу приймають середнє арифметичне результатів випробувань трьох зразків. Межа міцності на стиск (МПа) окремого зразка дорівнює:

Межу міцності на стиск будівельного гіпсу визначають як середнє арифметичне результатів випробувань шести зразків, відкинувши найбільше і найменше значення. Марку гіпсу визначають, користуючись наступною таблицею:

Завдання 6: визначити марку будівельного гіпсу. Для визначення марки виготовляють і випробовують за наведеною вище методикою зразки-балочки. Марку гіпсу визначають з урахуванням тонкості помелу та строків тужавлення. Результати випробувань заносять у журнал за наступною формою: Визначення марки будівельного гіпсу а). Визначення межі міцності на згин

б). Визначення межі міцності на стиск Прилад _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Робочий діапазон _ _ _ _ _ _ _ _ _ _ _

Висновок: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Завдання 7: дослідити залежність середньої густини, пористості та міцності гіпсових зразків від водогіпсового відношення, а також швидкості проходження ультразвуку від міцності зразків

За побудованими графіками роблять відповідні висновки. Визначення впливу водогіпсового відношення на властивості гіпсового каменю В/Г = _ _ _ _ _ _ Г/В = _ _ _ _ _ _ Гідравлічний прес _ _ _ _ _ _ _ _ _ _ _ Прилад для ультразвукового контролю _ _ _ _ _ _ Акустична база _ _ _ _ _ _

Побудова графічних залежностей

Висновки: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Д о с л і д 5 . Визначення сумарного вмісту активних CaO i MgO у повітряному будівельному вапні Засоби випробування: конічна колба, скляні буси (палички), прилад для титрування, фарфорова ступка з товкачиком, 1Н розчин соляної кислоти, 1 %-ий спиртовий розчин фенолфталеїну, воронка, дистильована вода. Визначення сумарного вмісту активних CaO + MgO виконують титруванням наважки вапна соляною кислотою HCl до тих пір, поки всі активні частинки лугів CaO + MgO не будуть нейтралізовані кислотою. Для цього негашене грудкове вапно в кількості 4…5 г попередньо розтирають на протязі 5 хв. у ступці. Розтерте вапно в кількості 1 г засипають у конічну колбу ємністю 250 мл, наливають 150 мл дистильованої води, добавляють 3…5 кусочків скляних паличок (довжиною 5…7 мм), закривають скляною воронкою і нагрівають вміст колби на протязі 5…7 хв., не доводячи до кипіння. Після охолодження до 20…30°С в розчин добавляють 2…3 краплі однопроцентного спиртового розчину фенолфталеїну і титрують при постійному збовтуванні розчином 1H HCl до повного обезбарвлення вмісту. Титрування вважають закінченим, якщо через 8 хв. не змінюється колір забарвлення вмісту колби. Титрування проводять повільно, добавляючи кислоту краплями. Вміст активних CaO + MgO (А) обчислюють за формулою:

mв

Вміст активних оксидів кальцію і магнію в повітряному негашеному вапні повинен бути не менший 90, 80 і 70% для вапна, відповідно, першого, другого та третього сорту. Завдання 8: визначити сумарний вміст активних CaO i MgO у повітряному будівельному вапні з різним ступенем випалу. Завдання виконують за наведеною вище методикою. Результати випробувань для кожної проби вапна заносять в журнал за наступною формою: Визначення вмісту активних CaO+MgO.

Висновок: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Д о с л і д 6 . Визначення температури і часу гасіння вапна Засоби випробування: термос місткістю 500 мл, термометр, скляна паличка. Для визначення температури і часу гасіння вапна використовують прилад, який працює за принципом побутового термоса, місткістю 500 мл і термометр на 100°С, встановлений у корок термосу. Масу наважки вапна розраховують за формулою:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Вміст активних СаО + MgO _ _ _ _ _ _ _ _ _ _ _ _ _ Маса наважки _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Кількість води _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Час доливання води _ _ _ _ _ _ _ год _ _ _ _ _ _ _ хв |

Схема досліду | ||

| № виміру | Час | ||

| год | хв. | ||

t, хв.

Висновки: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Д о с л і д 7 . Визначення вмісту непогашених зерен

Засоби випробування: сито з розміром отворів 0,63 мм, скляна паличка з гумовим наконечником, сушильна шафа, терези.

Вміст непогашених зерен визначають за прискореним методом. Вапняне тісто, отримане при визначені часу гасіння вапна (дослід 6), розбавляють холодною водою до консистенції вапняного молока і промивають на ситі з сіткою № 063. Залишок на ситі висушують при температурі 140…150°С до постійної маси (mі ). Вміст непогашених зерен (Н.З. ) вираховують за формулою:

Н.З.

![]() m 100 %

, (2.5) де m

– маса негашеного вапна.

m 100 %

, (2.5) де m

– маса негашеного вапна.

Вміст непогашених зерен для негашеного вапна першого сорту повинен бути не більшим 7%, другого – 11%, третього – 14%. Завдання 10: визначити вміст непогашених зерен у вапні з різним ступенем випалу.

Завдання виконують за наведеною методикою, результати заносять у робочий журнал за наступною формою:

Визначення вмісту непогашених зерен

Вид вапна _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Метод _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

| Схема досліду |

Наважка негашеного вапна m = _ _ _ _ _ _ _ _ _ _ г Маса залишку на ситі №063 після промивки та су-

шіння mі = _ _ _ _ _ _ _ _ _ _ _ _ _ г Вміст непогашених зерен: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _%

Висновки: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Завдання 11: визначити сорт повітряного будівельного вапна .

Завдання виконують, використовуючи результати виконання завдань 8…10. Робочий журнал оформляють наступним чином:

Визначення сорту вапна

| Властивість | Числове значення для вапна: | Сорт вапна і його вид за швидкістю гасіння | ||

| проба 1 | проба 2 | проба 1 | проба 2 | |

| Ступінь випалу | ||||

| Час гасіння, хв. | ||||

| Температура гасіння, О С | ||||

| Вміст непогашених зерен, % | ||||

| Вміст активних CaO+MgO, % | ||||

Контрольні запитання

1. Дати визначення будівельного гіпсу, будівельного вапна і перерахувати основні види сировини для їх одержання.

2. Написати реакції отримання і твердіння будівельного гіпсу та повітряного будівельного вапна.

3. Перерахувати модифікації напівводного гіпсу, умови їх отримання та відмінні властивості.

4. Намалювати схеми дослідів і описати методики визначення основних якісних властивостей будівельного гіпсу та вапна.

5. З якою метою визначають нормальну густоту тіста?

6. Перерахувати фактори, які впливають на міцність штучного гіпсового каменю.

7. Як впливає температура випалу на якість будівельного вапна?

8. Назвати область застосування будівельного гіпсу та вапна.

9. Як підвищити водостійкість будівельного гіпсу і вапна?

3. ГІДРАВЛІЧНІ В’ЯЖУЧІ

Л А Б О Р А Т О Р Н А Р О Б О Т А № 4

Властивості портландцементу

Д о с л і д 1 . Визначення тонкості помелу цементу ситовим методом

Засоби випробування: механічний струшувач з набором сит № 02 та № 008, терези.

![]() Основним показником тонкості помелу цементу є залишок на ситі №008 (з розміром комірки 0,08 0,08 мм).

Цемент із залишком на ситі №008 більшим 15% рахують браком, оскільки грубі частинки розміром більше 80...100 мкм взаємодіють з водою дуже повільно і знижують міцності показники в'яжучого.

Основним показником тонкості помелу цементу є залишок на ситі №008 (з розміром комірки 0,08 0,08 мм).

Цемент із залишком на ситі №008 більшим 15% рахують браком, оскільки грубі частинки розміром більше 80...100 мкм взаємодіють з водою дуже повільно і знижують міцності показники в'яжучого.

В роботі використовуються сита №008 і №02. Наважку висушеного цементу в кількості 50 г (точність зважування 0,01 г) переносять на сито №02, розміщене на ситі №008, а під нього підставляють піддон, набір сит накривають кришкою. Цемент розсіюють, використовуючи механічний струшувач або вручну. На ситах і піддоні залишаються фракції 200 мкм, 80...200 мкм і < 80 мкм. Через 5...7 хв. після початку струшування зважують залишок на ситі №02. Просіювання можна закінчити, коли на протязі 1 хв. при ручному струшуванні на кальку (без піддона) через сито №008 проходить не більше 0,05 г цементу. Тонкість помелу цементу Т008 (%) визначається з точністю до 0,1% як відношення залишку на ситі №008 до початкової маси проби:

![]() Т

008

m

008

100

; (3.1)

Т

008

m

008

100

; (3.1)

mо

де m 008 – залишок на ситі №008, г; m о – маса вихідної наважки, г.

Завдання 1: оцінити тонкість помелу портландцементу марок 400 і 500 ситовим методом.

Завдання виконують за наведеною вище методикою, результати заносять до журналу за наступною формою:

Визначення тонкості помелу портландцементу

Висновок: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Д о с л і д 2 . Визначення нормальної густоти цементного тіста Засоби випробування: прилад Віка з товкачиком, мішалка механічна для приготування цементного тіста або сферична чаша з лопаткою з нержавіючої сталі, терези, мірний циліндр.

![]() Нормальна густота цементного тіста визначається за допомогою приладу Віка, при цьому в нижню частину стержня приладу вставляють металевий товкачик 10 0,1 мм.

Нормальна густота цементного тіста визначається за допомогою приладу Віка, при цьому в нижню частину стержня приладу вставляють металевий товкачик 10 0,1 мм.

Для приготування цементного тіста відважують 300 г цементу, засипають в чашу, попередньо протерту вологою тканиною. Потім у цементі роблять заглиблення, в яке вливають за один прийом воду в кількості, приблизно необхідній для отримання цементного тіста нормальної густини. Заглиблення засипають цементом і через З0 секунд після додавання води спочатку обережно перемішують, а потім енергійно розтирають тісто лопаткою.

Тривалість перемішування і розтирання складає 5 хв. з моменту додавання води.

Перед початком випробувань перевіряють, чи вільно опускається стержень приладу Віка, а також записують нульовий показник приладу при дотиканні товкачика до пластинки, на якій розміщене кільце. Кільце і пластинку перед початком випробовувань змащують тонким шаром машинного масла.

Приготоване цементне тісто вкладають у кільце за один прийом і 5...6 разів струшують, постукуючи по твердій основі. Поверхню тіста вирівнюють з краями кільця, зрізуючи надлишок його ножем, протертим вологою тканиною. Негайно після цього приводять товкачик приладу в дотик з поверхнею тіста в центрі кільця і закріплюють стержень стопорним пристроєм.

Потім звільняють стержень і дають можливість товкачику вільно занурюватись у цементне тісто на протязі З0 секунд, після цього проводять відлік глибини занурення по шкалі. Кільце з тістом під час відліку не повинне піддаватись поштовхам.

Дослід повторюють до тих пір, доки не буде досягнута така глибина занурення товкачика, яка відповідає нормальній густині. При цьому кожен раз готують нову порцію цементного тіста. Результати випробувань заносять у журнал.

Завдання 2: визначити нормальну густоту тіста для цементів різних типів та дослідити можливість її зниження при введенні пластифікуючої добавки.

За наведеною вище методикою визначають НГ цементного тіста без добавки пластифікатора та з 2…3-ма різними концентраціями добавки, вказаними викладачем. Додатково будують графіки залежності глибини опускання товкачика приладу Віка від процентного вмісту води (для цементного тіста без добавки) та залежності НГ цементного тіста від вмісту пластифікуючої добавки. Результати для цементу кожного типу окремо заносять до журналу за наступною формою:

Визначення нормальної густоти цементу

Схема досліду |

Прилад _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Діаметр товкачика _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ мм Тип та марка цементу _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Наважка цементу _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ г Назва добавки _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

||||

№ спроби |

Кількість води | Вміст добавки, % | Покази приладу, мм | Глибина занурення, мм | |

| % | Мл | ||||

Залежність глибини опускання тов- Залежність НГ цементу від вмісту качика від вмісту води добавки-пластифікатора

h, НГ,

h, НГ,

мм %

В,% Д,%

Висновок _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Д о с л і д 3 . Визначення строків тужавлення Засоби випробування: прилад Віка з голкою, мішалка механічна для приготування цементного тіста або сферична чаша з лопаткою з нержавіючої сталі, терези, мірний циліндр.

![]() Дослід проводять за допомогою приладу Віка, в якому товкачик замінюють голкою 1,1 0,04 мм,

Голка повинна бути виготовлена із стального нержавіючого дроту. Перед початком випробувань перевіряють, чи вільно опускається голка приладу Віка, а також записують нульовий показник приладу при дотиканні голки до пластинки, на якій розміщене кільце.

Дослід проводять за допомогою приладу Віка, в якому товкачик замінюють голкою 1,1 0,04 мм,

Голка повинна бути виготовлена із стального нержавіючого дроту. Перед початком випробувань перевіряють, чи вільно опускається голка приладу Віка, а також записують нульовий показник приладу при дотиканні голки до пластинки, на якій розміщене кільце.

За результатами попереднього досліду готують тісто нормальної густини, заповнюють ним кільце, яке розміщують під голкою приладу. Голку приводять в дотик з тістом, закріпляють стержень стопором, потім звільняють його, даючи можливість голці вільно занурюватись у тісто на протязі 30 секунд, потім роблять відлік за шкалою. Занурення проводять через кожні 10 хв., пересуваючи кільце кожен раз так, щоб голка не потрапляла на попереднє місце. Після кожного занурення голку витирають.

Завдання 3: визначити строки тужавлення цементу та дослідити вплив на них добавок-прискорювачів.

За наведеною вище методикою визначають строки тужавлення цементу без добавки та з 2…3-ма різними концентраціями добавок, вказаними викладачем. Додатково будують графіки залежності строків тужавлення від вмісту добавки-прискорювача. Результати заносять до журналу за наступною формою:

Визначення строків тужавлення цементу

| Схема досліду | Прилад _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Діаметр товкачика _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ мм Марка цементу _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Водопотреба цементу _ _ _ _ _ _ _ _ _ _ _ _ _ _ % Наважка цементу _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ г Назва добавки _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

||

№ спроби |

Вміст добавки, % | Початок тужавлення, хв. | Кінець тужавлення, хв. |

Графік залежності строків тужавлення від вмісту добавки-прискорювача

Д, %

Висновок _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Д о с л і д 4 . Виготовлення зразків для визначення марки цементу

Засоби випробування: мішалка механічна для приготування цементного тіста або сферична чаша з лопаткою з нержавіючої сталі, струшуючий столик і форма-конус, штиковка, форми для виготовлення зразківбалочок, вібромайданчик, штангенциркуль, терези, мірний циліндр.

Виготовлення цементного розчину. Для визначення консистенції цементного розчину зважують 1500 г піску і 500 г цементу, висипають їх в попередньо протерту мокрою тканиною сферичну чашу, перемішують цемент з піском лопаткою на протязі 1 хв. Потім в центрі сухої суміші роблять ямку, вливають туди воду в кількості 200 г (В/Ц = 0,4), дають воді всмоктатись на протязі 0,5 хв. і перемішують суміш ще на протязі 1 хв.

Розчин переносять в попередньо протерту вологою тканиною чашу механічної мішалки і перемішують в ній на протязі 2,5 хв. (20 обертів чаші). На струшуючий столик ставлять форму-конус. Диск столикаі внутрішню поверхню форми-конуса попередньо протирають вологою тканиною. По закінченні перемішування розчину ним заповнюють форму-конус на половину висоти і ущільнюють 15-ма штикуваннями металевої штиковки. Потім заповнюють конус з надлишком і штикують ще 10 разів. Після ущільнення надлишок розчину зрізають ножем врівень з верхом конуса, потім вертикально знімають конус.

![]() Розчин струшують на столику 30 раз на протязі 30 5 с. Після цього штангенциркулем вимірюють діаметр конуса по нижній площині в двох взаємоперпендикулярних напрямках і знаходять середнє значення. Для тіста нормальної консистенції розплив конуса повинен бути в межах 106…115 мм. Якщо він виявиться меншим 105 мм, кількість води збільшують до отримання розпливу конуса 106…108 мм, якщо більшим 115 мм - кількість води зменшують до отримання розпливу конуса 113…115 мм.

Розчин струшують на столику 30 раз на протязі 30 5 с. Після цього штангенциркулем вимірюють діаметр конуса по нижній площині в двох взаємоперпендикулярних напрямках і знаходять середнє значення. Для тіста нормальної консистенції розплив конуса повинен бути в межах 106…115 мм. Якщо він виявиться меншим 105 мм, кількість води збільшують до отримання розпливу конуса 106…108 мм, якщо більшим 115 мм - кількість води зменшують до отримання розпливу конуса 113…115 мм.

Водоцементне відношення, отримане при розпливі конуса 106…115 мм, приймають для проведення подальших випробувань.

Завдання 4: дослідити вплив на консистенцію цементно-піщаного розчину крупності піску та виготовити цементно-піщаний розчин нормальної консистенції.

За наведеною методикою виготовляють розчин нормальної консистенції з використанням вольського та з 2…3-х пісків місцевих родовищ різної крупності. Результати заносять до журналу за наведеною нижче формою. Додатково будують графіки залежності розпливу конуса від водоцементного відношення для пісків різної крупності та залежності водоцементного відношення, яке відповідає нормальній консистенції розчину, від модуля крупності піску. Визначення впливу крупності пісків на консистенцію цементно-піщаного розчину

| Схема досліду | Прилади _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Пісок а) _ _ _ _ _ _ _ б) _ _ _ _ _ _ _ в) _ _ _ _ _ _ _ Наважка піску _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ г Наважка цементу _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ г |

||||||

| № спроби | Мкр | В, мл | В/Ц | Розплив конуса, мм | |||

| Залежність розпливу конуса від В/Ц | Залежність розпливу конуса від Мкр | ||||||

В/Ц

В/Ц

Висновок _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Виготовлення цементних зразків. Для визначення марки цементу виготовляють 3 зразки в стандартній формі-трійці. Внутрішню поверхню стінок і піддона форми змащують машинним маслом. На зібрану форму ставлять насадку. Зразки-балочки виготовляють із цементного розчину нормальної консистенції. Для ущільнення розчину форму з насадкою закріплюють на вібромайданчику, потім заповнюють розчином по висоті приблизно на 1 см і включають вібромайданчик. На протязі перших 2-х хвилин вібрації всі три комірки форми рівномірно невеликими порціями заповнюють розчином. Через 3 хв. після початку вібрування майданчик виключать. Форму знімають, зрізують ножем, змоченим водою, надлишок розчину, загладжують поверхню зразків врівень з краями форми і маркують кожний зразок.

Після виготовлення зразки в формах зберігають 24 ![]() 2 год. у ванні з гідравлічним затвором. Потім зразки обережно виймають із форми і розміщують у ванні з питною водою так, щоб вони не торкались один до одного. Вода повинна покривати зразки не менше ніж на 2 см і її потрібно міняти кожні 14 діб. Температура води повинна бути 20

2 год. у ванні з гідравлічним затвором. Потім зразки обережно виймають із форми і розміщують у ванні з питною водою так, щоб вони не торкались один до одного. Вода повинна покривати зразки не менше ніж на 2 см і її потрібно міняти кожні 14 діб. Температура води повинна бути 20 ![]() 2°С. Загальний строк зберігання - 28 діб, після чого зразки випробовують.

2°С. Загальний строк зберігання - 28 діб, після чого зразки випробовують.

Завдання 5: виготовити зразки для визначення марки цементу.

За наведеною методикою з розчину нормальної консистенції виготовляють три зразки у відповідній формі. У робочому журналі роблять запис із зазначенням кількості води, при якій досягається необхідний розплив конуса, величини В/Ц і розпливу конуса; дату виготовлення зразків, умови їх зберігання.

Д о с л і д 5 . Визначення марки цементу

Визначення межі міцності на згин. Випробування проводять на приладі МИИ-100 або аналогічному. Зразки встановлюють на дві опори і завантажують посередині. Опорні і передаючі навантаження елементи повинні мати циліндричну форму і розміщуватись строго паралельно. Зразок розміщують на опорних елементах приладу так, щоб його горизонтальні при виготовленні грані знаходились у вертикальному положенні. Випробовування зразків проводять відповідно до інструкції, яка додається до приладу і згідно вказівок викладача чи лаборанта.

Межу міцності на згин вираховують як середнє арифметичне значення з двох найбільших результатів випробувань трьох зразків.

![]()

Визначення межі міцності на стиск.

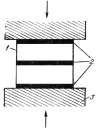

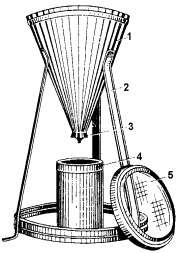

На стиск випробовують шість половинок балочок, отриманих після випробування на згин. Для передачі навантаження на половинки використовують дві пластинки розмірами 40 62,5 мм, виготовлені з нержавіючої сталі (рис. 3.1). Половинку балочРис. 3.1.

Схема випробуван- ки розміщують між двома пластинканя зразків-балочок на стиск: ми так, щоб бокові грані, які при виго-

Визначення межі міцності на стиск.

На стиск випробовують шість половинок балочок, отриманих після випробування на згин. Для передачі навантаження на половинки використовують дві пластинки розмірами 40 62,5 мм, виготовлені з нержавіючої сталі (рис. 3.1). Половинку балочРис. 3.1.

Схема випробуван- ки розміщують між двома пластинканя зразків-балочок на стиск: ми так, щоб бокові грані, які при виго-

1 – верхня плита преса; 2 – потовлені прилягали до стінок форми,

ловинка балочки; 3 – нижня

плита преса; 4 – пластинки. знаходились на площинах пластинок, а упори пластинок щільно прилягали

до торцевої гладкої поверхні зразків. У такому випадку площа опирання зразків на пластини складає 25 см2 .

Для визначення межі міцності на стиск використовують прес з граничним навантаженням 200…250 кН. Середня швидкість росту навантаження при проведенні випробувань повинна бути 2 ![]() 0,5 МПа. Зразок разом з пластинками розміщують на опорній плиті пресу, потім доводять його до руйнування і визначають руйнуюче навантаження за шкалою преса.

0,5 МПа. Зразок разом з пластинками розміщують на опорній плиті пресу, потім доводять його до руйнування і визначають руйнуюче навантаження за шкалою преса.

Границя міцності на стиск (активність цементу), МПа, дорівнює

![]() Rст

10 F A

, (3.2) де F

– руйнуюче навантаження, кН, A

– площа стиску, м2

.

Rст

10 F A

, (3.2) де F

– руйнуюче навантаження, кН, A

– площа стиску, м2

.

Середнє значення міцності на стиск обчислюють як середнє арифметичне чотирьох найбільших результатів шести випробуваних напівбалочок. Результати досліду записують у робочий журнал. На підставі даних випробувань роблять висновок про марку цементу.

Завдання 6: визначити марку портландцементу.

Для визначення марки виготовляють і випробовують за наведеною вище методикою зразки-балочки. Результати випробувань заносять до журналу за наступною формою:

Визначення марки портландцементу

а). Визначення межі міцності на згин

| Прилад _ _ _ _ _ _ _ _ _ _ _ _ | Схема встановлення зразка | ||

| Показники | № зразка | ||

| 1 | 2 | 3 | |

Вік зразка, діб Межа міцності на згин, МПа Середнє значення, МПа |

|||

б). Визначення межі міцності на стиск

| Прилад _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Робочий діапазон _ _ _ _ _ _ _ _ _ _ | Схема встановлення зразка | ||||

| Показники | № зразка | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

Вік зразка, діб Площа стиску, см2 Руйнуюче навантаження, кН Межа міцності на стиск, МПа Середнє значення, МПа |

|||||

Висновок: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Завдання 7: дослідити вплив на активність цементу різного мінералогічного складу та умов твердіння.

Для виконання завдання за наведеною методикою визначають міцність стандартних цементних зразків різного мінералогічного складу (високоалюмінатного, нормального за вмістом С3 А, шлакопортландцементу та ін.), які тверділи при стандартних та повітряно-сухих умовах та були пропарені за т.зв. нормалізованим режимом. Результати заносять до журналу. Дослідження впливу умов твердіння та мінералогічного складу цементу на його активність

Вид цементу: №1 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

№2 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

№3 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Режим пропарювання: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

| Показники | № зразків | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Цемент №1 | |||||

Межа міцності на згин, МПа, зразків: Нормального твердіння Повітряно-сухого зберігання Пропарених |

|||||

Межа міцності на стиск, МПа, зразків: Нормального твердіння Повітряно-сухого зберігання Пропарених |

|||||

| Цемент №2 | |||||

Межа міцності на згин, МПа, зразків: Нормального твердіння Повітряно-сухого зберігання Пропарених |

|||||

Межа міцності на стиск, МПа, зразків: Нормального твердіння Повітряно-сухого зберігання Пропарених |

|||||

| Цемент №3 | |||||

Межа міцності на згин, МПа, зразків: Нормального твердіння Повітряно-сухого зберігання Пропарених |

|||||

Межа міцності на стиск, МПа, зразків: Нормального твердіння Повітряно-сухого зберігання Пропарених |

|||||

Висновок _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Контрольні запитання

1. Навести мінералогічний склад портландцементу і шлакопортландцементу?

2. Перерахувати основні фізико-механічні властивості цементу, навести методику їх визначення та вимоги відповідних стандартів.

3. Що таке тужавлення цементу? Як можна його прискорити або сповільнити?

4. Які добавки-пластифікатори і для чого вводять до складу цементу?

4. ЗАПОВНЮВАЧІ ДЛЯ БЕТОНУ

Л А Б О Р А Т О Р Н А Р О Б О Т А № 4

Якість заповнювачів для важкого бетону

Д о с л і д 1 . Визначення крупності піску і її впливу на пластичність розчину.

Зерновий склад піску для важкого бетону повинен відповідати даним, вказаним у таблиці 4.1. При цьому підраховують тільки зерна, які пройшли через сито з крупними отворами діаметром 5 мм.

4.1. Вимоги до зернового складу дрібного заповнювача

Розмір Отворів контроль- них сит, мм |

Повні залишки на контрольних ситах, % за масою, для бетону: | |||

усіх видів конструкцій, окрім труб |

залізобетонних і бетонних труб | гідротехнічного (допускається) | ||

напірних, ни- зьконапірних |

безнапірних | |||

| 2,5 | 0…20 | 10…20 | 0…20 | 0…30 |

| 1,25 | 5…45 | 25…45 | 10…45 | 5…55 |

| 0,63 | 20…70 | 50…70 | 30…70 | 20…75 |

| 0,315 | 35…90 | 70…90 | 70…90 | 40…90 |

| 0,16 | 90…100 | 95…100 | 90…100 | 85…100 |

| <0,16 | 10…0 | 5…0 | 10…0 | 15…0 |

| Модуль Крупності | 1,5…3,25 | 2,5…3,25 | 2,0…3,25 | 1,5…3,5 |

Дослід проводять у наступній послідовності:

![]() з проби пісків різних кар’єрів, просіяних крізь сито з отворами діаметром 5 мм, відбирають наважки (m) по 1000 г і просіюють крізь сита з отворами таких розмірів: 2,5; 1,25; 0,63; 0.315; 0,16 мм;

з проби пісків різних кар’єрів, просіяних крізь сито з отворами діаметром 5 мм, відбирають наважки (m) по 1000 г і просіюють крізь сита з отворами таких розмірів: 2,5; 1,25; 0,63; 0.315; 0,16 мм;

![]() визначають часткові залишки (mі

) у грамах на кожному ситі, потім часткові залишки (аі

) у % і повні залишки (Аі

) у %;

визначають часткові залишки (mі

) у грамах на кожному ситі, потім часткові залишки (аі

) у % і повні залишки (Аі

) у %;

![]() визначають модуль крупності пісків і роблять висновок про крупність піску кожного кар'єру;

визначають модуль крупності пісків і роблять висновок про крупність піску кожного кар'єру;

![]() придатність пісків за зерновим складом для бетонів визначають побудовою кривих просіювання, які повинні знаходитися в області, встановленій стандартом (част. І, рис. 4.1). Криві просіювання будують за результатами досліду, відкладаючи у масштабі

придатність пісків за зерновим складом для бетонів визначають побудовою кривих просіювання, які повинні знаходитися в області, встановленій стандартом (част. І, рис. 4.1). Криві просіювання будують за результатами досліду, відкладаючи у масштабі

по осі абсцис розміри отворів контрольних сит у мм, а по осі ординат - повні залишки на контрольних ситах у %;

![]() для кожної проби піску виготовляють цементно-піщані розчини складу Ц:П=1:3 (за масою) при постійному В/Ц. Вимірюють розплив конуса з цементно-піщаним розчином на струшуючому столику після 30 струшувань протягом 30 с. роблять висновок про вплив крупності піску на пластичність розчину;

для кожної проби піску виготовляють цементно-піщані розчини складу Ц:П=1:3 (за масою) при постійному В/Ц. Вимірюють розплив конуса з цементно-піщаним розчином на струшуючому столику після 30 струшувань протягом 30 с. роблять висновок про вплив крупності піску на пластичність розчину;

![]() результати досліду записують у робочий журнал.

результати досліду записують у робочий журнал.

Завдання 1: визначити крупність піску.

Завдання виконують за наведеною вище методикою, вихідні дані та результати випробувань для кожного матеріалу заносять в журнал за наступною формою:

Визначення крупності піску Наважка m =_ _ _ _ _ _ _ _ _ _ _ г Метод _ _ _ _ _ _ _ _ _ _ _ _ _

| Розміри отворів сит, мм | mі ,г. | ai , % | Ai , % | |||

| № кар’єра | ||||||

| 1 | 2 | 1 | 2 | 1 | 2 | |

Мкр 1 = _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Мкр 2 = _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Висновок про крупність піску: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Графіки зернового складу піску

Аі , %

0

20

40

60

80

100![]()

![]() 2,5 Розміри отворів сит, мм 5Висновок про придатність пісків для бетону за зерновим складом: _ _ _ _ _ _

2,5 Розміри отворів сит, мм 5Висновок про придатність пісків для бетону за зерновим складом: _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Завдання 2: оцінити вплив крупності піску на пластичність розчину.

Використовуючи наведену вище методику, порівнюють розплив стандартного конуса для розчинів з піском різних кар’єрів, вихідні дані та результати випробувань заносять в журнал за наступною формою:

Визначення впливу крупності піску на пластичність розчину

Метод _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ В/Ц = _ _ _ _ _ _ _ _ _ _

Наважка піску mп = _ _ _ _ _ _ _ _ г Наважка цементу mц = _ _ _ _ _ _ _ _ г

| Схема досліду по визначенню пластичності розчину | ||||

| № кар’єру піску | Мкр | Розплив конуса | ||

Висновок: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Д о с л і д 2 . Визначення наявності у піску шкідливих домішок і їх впливу на пластичність розчину

Вміст органічних домішок контролюють методом забарвлення (колориметрична проба).

Заповнювач заливають 3%-ним розчином NaOH і порівнюють його колір через добу з кольором еталона. Забарвлення рідини над заповнювачем повинне бути не темнішим від кольору еталона. При забарвленні, темнішому за колір еталона, потрібно перевірити можливість застосування заповнювача у розчині або у бетоні шляхом пробних замісів.

Кількість у заповнювачі глинистих, мулистих і пилевидних частинок, які збільшують водопотребу бетонних сумішей і обволокуючи зерна заповнювача зменшують його щеплення з цементним каменем, а значить зменшують його міцність і морозостійкість, визначається відмуленням. Суть цього методу полягає у тому, що вказані частинки розміром меншим 0,05 мм будучи змулені у воді (висота стовпа води над заповнювачем >20 см), не осаджуються протягом 2 хвилин, на відміну від крупніших зерен, які осідають на дно посудини. Через 2 хвилини після змулення воду обережно зливають. Заповнювачі так промивають до того часу, поки вода після чергового промивання не стане прозорою. За зміною маси заповнювача до і після промивання визначають кількість відмулених частинок і виражають результат у %% маси початкової наважки.

Дослід проводять у наступній послідовності:

![]() у пробах піску різних кар’єрів визначають по викладеній вище методиці наявність шкідливих домішок (органічних і відмулених).

у пробах піску різних кар’єрів визначають по викладеній вище методиці наявність шкідливих домішок (органічних і відмулених).

![]() виготовляють цементно-піщані розчини складу Ц:П == 1:3 при

виготовляють цементно-піщані розчини складу Ц:П == 1:3 при

В/Ц=const (задає викладач); ![]() визначають на струшуючому столику пластичність розчину за розпливом конуса;

визначають на струшуючому столику пластичність розчину за розпливом конуса;

![]() результати досліду записують у робочий журнал.

результати досліду записують у робочий журнал.

Завдання 3: визначити вміст у піску відмулюваних та органічних домішок.

Завдання виконують за наведеною вище методикою, вихідні дані та результати випробувань для кожного матеріалу заносять в журнал за наступною формою:

Визначення наявності у піску шкідливих домішок

Метод _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Схема досліду по визначенню відмулених домішок

Наважка піску m =_ _ _ _ _ _ _ _ _ г

Вага піску після промивання і висушування m1 = _ _ _ _ _ _ _ _ _ г

Наявність відмулених домішок: ВД = _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Висновок: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Метод _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Схема досліду по визначенню органічних домішок

Висновок _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Завдання 4: оцінити вплив домішок у піску на пластичність розчину.

Завдання виконують за наведеною вище методикою, вихідні дані та результати випробувань для кожного матеріалу заносять в журнал за наступною формою:

Визначення впливу домішок у піску на пластичність розчину

Метод _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ В/Ц = _ _ _ _ _ _ _ _ _ _ _

Наважка піску mп = _ _ _ _ _ _ _ _ _ г Наважка цементу mц = _ _ _ _ _ _ _ _ г

| № кар’єру піску | Наявність відмулених домішок, % | Розплив конуса |

Висновок: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Д о с л і д 3 . Вибір оптимального співвідношення фракцій щебеню

Зерновий склад щебеню для забезпечення мінімальної порожнистості повинен знаходитись у області, вказаній у таблиці 4.2. Для забезпечення оптимального зернового складу крупний заповнювач звичайно поділяють на окремі фракції, які потім змішують у рекомендованихспіввідношеннях згідно таблиці 4.3.

4.2. Визначення найбільшого(Днайб. ) та найменшого (Днайм. )

діаметра щебеню у фракції

| Розмір отворів контрольних сит | Днайм. для фракції з найменшим розміром зерен, мм | 0,5 (Днайм. +Днайб.) | Днайб. | 1,25Днайб. | ||

| 5 (3) | 10 і більше |

однієї фракції | суміші фракцій | |||

| Повний залишок на ситах за масою, % | 95...100 | 90...100 | 40...80 | 50...70 | 0...10 | 0 |

4.3. Оптимальні співвідношення вмісту окремих фракцій щебеню у суміші

| Найбільша крупність зерен Днайб. , мм | Вміст фракцій у крупному заповнювачі, %. | ||||

| 5...10 мм | 10...20 мм | 20...40 мм | 40...70 мм | 70...120 мм | |

| 20 | 25...40 | 60...75 | - | - | - |

| 40 | 15...25 | 20...35 | 40...65 | - | - |

| 70 | 10...20 | 15...25 | 20...35 | 35...55 | - |

| 120 | 5...10 | 10...20 | 15...25 | 20...30 | 30...40 |

Для бетону гідротехнічних споруд кількість відмулюваних домішок у крупному заповнювачіне повинна перевищувати (за масою): для бетону зони змінного рівня води і надводної зони - 1 %, для підводної і внутрішньої зони – 2%; у піску – для бетонів зони змінного рівня – 2%, для надводного бетону – 3%, для підводного бетону і бетону внутрішньої зони – 5 %.

Дослід проводять у наступній послідовності:

![]() з проб щебеню різних кар’єрів відбирають наважки (m) по 5000 г і просіюють крізь сита з отворами 70; 40; 20; 10; 5 мм;

з проб щебеню різних кар’єрів відбирають наважки (m) по 5000 г і просіюють крізь сита з отворами 70; 40; 20; 10; 5 мм;

![]() визначають масові залишки (mi

) у г, потім часткові залишки (аі

) у % і повні залишки (Аі

) у %.

визначають масові залишки (mi

) у г, потім часткові залишки (аі

) у % і повні залишки (Аі

) у %.

![]() за результатам просіювання визначають найбільшу (Dнайб

) і найменшу крупність (Dнайм.

) щебеню різних кар'єрів (згідно таблиці 4.2) будують криві просіювання щебеню та область, встановлену стандартом (част. І, рис. 4.2);

за результатам просіювання визначають найбільшу (Dнайб

) і найменшу крупність (Dнайм.

) щебеню різних кар'єрів (згідно таблиці 4.2) будують криві просіювання щебеню та область, встановлену стандартом (част. І, рис. 4.2);

![]() оптимальне співвідношення між фракціями щебеню встановлюють шляхом порівняння їх сумішей, з яких вибирають ті, які мають найбільшу насипну густину і найменшу порожнистість.

оптимальне співвідношення між фракціями щебеню встановлюють шляхом порівняння їх сумішей, з яких вибирають ті, які мають найбільшу насипну густину і найменшу порожнистість.

При двох фракціях щебеню вказане визначення виконують так: складають три суміші (за масою): 1-а суміш – 40% дрібної і 60% крупної фракції; 2-а суміш – 50% дрібної і 50% крупної фракції; 3-я суміш – 60% дрібної і 40% крупної фракції.

Складені суміші фракцій щебеню старанно перемішують і визначають насипну густину суміші у пухконасипаному (стандартному) стані, використовуючи методику, описану у досліді № 1г лабораторної роботи № 1. За основу приймають суміш з найбільшою насипною густиною. Якщо насипні густини сумішей виявляться близькими міжсобою і дрібна фракція дефіцитна, то застосовують суміш з меншим вмістом дрібної фракції. Підбір співвідношення між фракціями проводять, користуючись даними таблиці 3.

Результати досліду записують у робочий журнал.

Завдання 5: визначити зерновий склад щебеню.

Завдання виконують за наведеною вище методикою, вихідні дані та результати випробувань для кожного матеріалу заносять в журнал за наступною формою:

Визначення зернового складу щебеню

Наважка m = _ _ _ _ _ _ _ _ _ г Метод _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

| Розміри отворів сит, мм | mі ,г. | ai , % | Ai , % | |||

| № кар’єра | ||||||

| 1 | 2 | 1 | 2 | 1 | 2 | |

Днайм. 1 = _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Днайб.1 = _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Днайм. 2 = _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Днайб.2 = _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Графіки зернового складу щебеню

Аі , %

0

10

20

30

40

50

60

70

80

90

100Днайм. 0,5 (Днайм.+Днайб.) Днайб. 1,25 Днайб.

Розмір отворів сит, мм

Висновок про придатність щебеню для бетону за зерновим складом: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Завдання 6: вибрати оптимальне співвідношення фракцій щебеню з умови його мінімальної порожнистості.

Завдання виконують за наведеною вище методикою, вихідні дані та результати випробувань для кожного матеріалу заносять в журнал за наступною формою:

Вибір оптимального співвідношення фракцій щебеню

| Вміст фракції _ _ _ _ _ мм | Вміст фракції _ _ _ _ _ мм | Насипна густина суміші, кг/м3 |

Висновок _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Контрольні запитання

1. Дати стисле означення піску, щебеню, гравію, вказавши крупність зерен у мм.

2. Навести класифікацію піску за утворенням, за умовами залягання і крупністю зерен.

3. Вказати відмінність між щебенем і гравієм і дати порівняльний аналіз їх впливу на властивості бетону і бетонної суміші.

4. Вказати вимоги стандартів до наявності наступних шкідливих домішок у піску і щебеню та причину їх обмеження:

![]() органічних домішок; відмулюваних частинок; сірчистих і сірчанокислих сполук.

органічних домішок; відмулюваних частинок; сірчистих і сірчанокислих сполук.

5. ![]() Викласти методики визначення: зернового складу заповнювачів; вмісту органічних домішок; вмісту відмулюваних домішок.

Викласти методики визначення: зернового складу заповнювачів; вмісту органічних домішок; вмісту відмулюваних домішок.

6. Що є критерієм крупності піску?

7. Як визначають придатність заповнювача за зерновим складом ?

8. За якими даними і для чого будується крива просіювання ?

5. БЕТОНИ

Л А Б О Р А Т О Р Н А Р О Б О Т А № 6

Проектування складу важкого бетону

В п р а в а 1 . Розрахунково-експериментальний метод визначення складу важкого бетону нормального твердіння

![]()

![]() Для розрахунку складу важкого бетону необхідно мати наступні дані: задану середню міцність бетону на стиск (марку бетону) Rб

, необхідну легкоукладальність бетонної суміші, яку характеризують осадкою конуса (ОК, см), або жорсткістю (Ж, с), а також характеристику вихідних матеріалів: вид і активність цементу Rц

, насипну густину складових нц

, нп

, нщ

(кг/м3

) та їх дійсну густину ц

, п

, щ

(кг/м3

), пустотність щебеню або гравію Vп.щ.

, найбільшу крупність їх зерен та вологість заповнювачів Wп

, Wщ

(%).

Для розрахунку складу важкого бетону необхідно мати наступні дані: задану середню міцність бетону на стиск (марку бетону) Rб

, необхідну легкоукладальність бетонної суміші, яку характеризують осадкою конуса (ОК, см), або жорсткістю (Ж, с), а також характеристику вихідних матеріалів: вид і активність цементу Rц

, насипну густину складових нц

, нп

, нщ

(кг/м3

) та їх дійсну густину ц

, п

, щ

(кг/м3

), пустотність щебеню або гравію Vп.щ.

, найбільшу крупність їх зерен та вологість заповнювачів Wп

, Wщ

(%).

Склад бетону для пробних замісів розраховують у такій послідовності: обчислюють водоцементне відношення, витрату води, витрату цементу, після чого визначають витрату крупного та дрібного заповнювачів на 1 м3 бетонної суміші.

Водоцементне відношення (В/Ц) обчислюють, виходячи з вимог до міцності бетону і з урахуванням активності цементу, виду та якості складових за наступними формулами:

![]() для бетонів з водоцементним відношенням В/Ц > 0.4

для бетонів з водоцементним відношенням В/Ц > 0.4

![]() Rб

А Rц

Ц В 0,5

; (5.1)

Rб

А Rц

Ц В 0,5

; (5.1) ![]() для бетонів з водоцементним відношенням В/Ц < 0.4:

для бетонів з водоцементним відношенням В/Ц < 0.4:

Rб

А1

Rц

Ц В 0,5 ; (5.2)

Rб

А1

Rц

Ц В 0,5 ; (5.2)

де Rб – міцність бетону, МПа; Rц – активність цементу, МПа;

А , А1 – коефіцієнти, які враховують якість матеріалів (таблиця 5.1.)

5.1. Коефіцієнти, які враховують якість матеріалів для бетону

| Якість заповнювачів і цементу | А | A1 |

| Висока | 0.65 | 0.43 |

| Рядова | 0.6 | 0.4 |

| Понижена | 0.55 | 0.37 |

До високоякісних матеріалів відносять щебінь зі щільних гірських порід високої міцності, пісок оптимальної крупності і портландцемент високої активності без добавок або з мінімальною кількістю гідравлічної добавки в його складі, заповнювачі повинні бути чисті і фракційні. до рядових матеріалів відносять заповнювачі середньої якості, у тому числі гравій, портландцемент середньої активності, або високомарочний шлакопортландцемент.

До матеріалів пониженої якості відносять крупні заповнювачі низької міцності і дрібні піски, цементи низької активності.

Після розв’язання відносно В/Ц наведені вище формули (5.1…5.2) матимуть вигляд

0,4

; (5.3)

0,4

; (5.3)

0,4 . (5.4)

Для гідротехнічного бетону водоцементне відношення визначають не тільки з умови міцності, а й з умови забезпечення необхідної довговічності. Для цього значення В/Ц повинне не перевищувати величини, наведені в таблиці 5.2.

Витрату води (водопотребу бетонної суміші), л/м3 , орієнтовно визначають, виходячи з даної легкоукладальності бетонної суміші за таблицею 5.3., яка складена з урахуванням виду та крупності зерен заповнювача.

Витрату цементу на 1м3 бетонної суміші обчислюють за вже відомими водоцементним відношенням та витратою води.

В

![]() Ц

. (5.5)

Ц

. (5.5)

В Ц

5.2. Максимально допустимі значення В/Ц для гідротехнічного бетону

| Умова служби | Немасивні залізобетонні конструкції | Зовнішня зона масивних конструкцій | ||

| Вода | ||||

| морська | прісна | морська | прісна | |

| Надводний бетон, який епізодично омивається водою | 0,55 |

0,6 |

0,65 |

0,65 |

Підводний бетон: - в напірних спорудах - в безнапірних спорудах |

0,55 0,5 |

0,58 0,62 |

0,56 0,62 |

0,58 0,62 |

Бетони зони змінного рівня води -в особливо суворих кліматичних умовах -в сурових умовах -в помірних умовах |

0,42 0,45 0,5 |

0,47 0,5 0,55 |

0,45 0,47 0,55 |

0,48 0,52 0,53 |

5.3. Орієнтовна витрата води на 1м3 бетонної суміші *

| Марка суміші | Жорсткість за ГОСТ 1 0181.1-81, с |

Рухливість, см | Витрата води, л3 /м при крупності, мм | |||||||

| Гравію | Щебеню | |||||||||

| 10 | 20 | 40 | 70 | 10 | 20 | 40 | 70 | |||

| Ж0 | — | 150 | 135 | 125 | 120 | 120 | 160 | 150 | 135 | |

| Ж1 | 30…21 | — | 160 | 145 | 130 | 125 | 170 | 165 | 160 | 140 |

| Ж2 | 20…11 | — | 165 | 150 | 135 | 130 | 175 | 165 | 150 | 155 |

| Ж3 | 10…5 | — | 175 | 160 | 145 | 140 | 185 | 175 | 160 | 155 |

| П1 | — | 1…4 | 190 | 175 | 160 | 155 | 200 | 190 | 175 | 170 |

| П2 | — | 5…9 | 200 | 185 | 170 | 165 | 210 | 200 | 185 | 180 |

| П3 | — | 10…15 | 215 | 205 | 190 | 180 | 225 | 215 | 200 | 190 |

| П4 | — | 12…16 | 225 | 220 | 205 | 195 | 235 | 230 | 215 | 205 |

П р и м і т к а : * – суміші на цементі з нормальною густиною тіста 26…28% та піску з Мкр =2. При зміні нормальної густини цементного тіста на кожний відсоток в меншу сторону витрату води треба зменшувати на 3…5 л/м3 , у більшу - збільшувати на те ж значення. У випадку зміни модуля крупності піску у меншу сторону на кожні 0,5 його значення необхідно збільшувати, а в більшу сторону - зменшувати витрату води на 3…5 л/м3 . У випадку застосування при отриманні бетону пластифікуючих добавок витрата води, встановлена за таблицею 5.3. коригується з урахуванням значення коефіцієнта Кп ,встановленого за таблицею 5.4.

5.4. Значення поправочного коефіцієнта Кп до водовмісту бетонних сумішей при застосуванні пластифікуючих добавок

| Рухливість бетонної суміші, см | Цементно-водне відношення | |||

| 1,4 | 1,8 | 2,2 | 2,6 | |

| 1…4 | 0,95/0.90 | 0,93/0.87 | 0,91/0.85 | 0,90/0.83 |

| 5…9 | 0,94/0.89 | 0,92/0.86 | 0,90/0.84 | 0,88/0.82 |

| 10…15 | 0,92/0.87 | 0,90/0.80 | 0,88/0.81 | 0,87/0.79 |

| 12…16 | 0,91/0.85 | 0,89/0.81 | 0,87/0.79 | 0,85/0.78 |

П р и м і т к а : У чисельнику наведенні значення Кп при використанні добавки ЛСТ 0,25% від витрати цементу, а в знаменнику - добавки С-3 у кількості 0,7%.

Витрату заповнювачів (піску, щебеню або гравію), кг/м3 бетону обчислюють, виходячи з двох умов:

1. Сума абсолютних об'ємів всіх компонентів ущільненої бетонної суміші дорівнює 1 м3 :

Ц ц В в П п Щ(Г) щ(г) 1, (5.6)

де Ц, В, П, Щ(Г)

– витрата цементу, води, піску і щебеню (гравію), кг/м3

,

ц

, в

, п

, щ(г)

– дійсна густина цих матеріалів, кг/м3

; Ц ц

, В в

, П п

, Щ(Г)

де Ц, В, П, Щ(Г)

– витрата цементу, води, піску і щебеню (гравію), кг/м3

,

ц

, в

, п

, щ(г)

– дійсна густина цих матеріалів, кг/м3

; Ц ц

, В в

, П п

, Щ(Г)

![]() – абсолютні об’єми матеріалів, м3

.

– абсолютні об’єми матеріалів, м3

.

2. Цементно-піщаний розчин заповнює пустоти у крупному заповнювачі з деяким розсуванням зерен, тобто

Ц/

Ц/ VП.Щ(Г) Щ(Г) , (5.7)

VП.Щ(Г) Щ(Г) , (5.7)

нщ(г)

де V П .Щ (Г ) – пустотність щебеню (гравію) у пухконасипаному

стані, виражена в долях одиниці; ![]() – коефіцієнт розсуву зерен щебеню (гравію), який приймається за таблицею 5.5.

– коефіцієнт розсуву зерен щебеню (гравію), який приймається за таблицею 5.5.

5.5. Значення коефіцієнта  для пластичних бетонних сумішей

для пластичних бетонних сумішей

| Витрата цементу, кг/м3 | Коефіцієнт |

||||

| 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | |

| 250 | — | — | 1,26 | 1,32 | 1,38 |

| 300 | — | 1,3 | 1,36 | 1,42 | — |

| 350 | 1,32 | 1,38 | 1,44 | — | — |

| 400 | 1,4 | 1,46 | — | — | — |

П р и м і т к и : 1. При інших значеннях Ц і В/Ц коефіцієнт ![]() знаходять інтерполяцією.

знаходять інтерполяцією.

2. Значення коефіцієнта ![]() наведені при водопотребі піску 7%. Якщо водопотреба використаного дрібного піску більша 7%, коефіцієнт

наведені при водопотребі піску 7%. Якщо водопотреба використаного дрібного піску більша 7%, коефіцієнт ![]() зменшують на 0,03 на кожний відсоток збільшення водопотреби піску; якщо водопотреба крупного піску менша 7%, коефіцієнт

зменшують на 0,03 на кожний відсоток збільшення водопотреби піску; якщо водопотреба крупного піску менша 7%, коефіцієнт ![]() збільшують на 0,03 на кожний відсоток зменшення водопотреби піску

збільшують на 0,03 на кожний відсоток зменшення водопотреби піску

Розв'язавши спільно ці дві рівності, отримаємо вираз для визначення витрати щебеню (гравію), у кг на 1 м3 бетонної суміші:

ЩГ

. (5.8)

. (5.8)

Після визначення витрати щебеню (гравію) розраховують витрату піску, кг/м3 , як різницю між проектним об'ємом бетонної суміші та сумою абсолютних об'ємів цементу, води та крупного заповнювача:

П

![]() . (5.9)

. (5.9)

Визначивши витрату компонентів Ц, В, П, Щ(Г) на 1 м3 бетонної суміші, обчислюють її розрахункову густину

![]() Щ(Г)

, кг/м3

, та коефіцієнт виходу бетону ділен-

Щ(Г)

, кг/м3

, та коефіцієнт виходу бетону ділен-

ням об'єму бетонної суміші в ущільненому стані (1м3 ) на суму об'ємів сухих складових, витрачених на її виготовлення:

виготовлення 1 м3

бетонної суміші, м3

; ![]() – насипнц нп нщ(г)

– насипнц нп нщ(г)

на густина сухих матеріалів, кг/м3 . Для важких бетонів значення коефіцієнта виходу як правило знаходиться у проміжку 0,6…0,75.

При визначенні виробничого складу враховують вологість заповнювачів і коригують їх витрату, а також витрату води на 1 м3 бетонної суміші. При вологості піску Wп і щебеню Wщ (%) відкориговані витрати заповнювачів ПВ , ЩВ і води ВВ (кг/м3 ) дорівнюватимуть:

ПВ

П 1 WП

/100 , ЩВ

Щ 1 WЩ

/100 , . (5.11) ВВ

В П WП

/100Щ

/100

ПВ

П 1 WП

/100 , ЩВ

Щ 1 WЩ

/100 , . (5.11) ВВ

В П WП

/100Щ

/100

Дозування складових бетонної суміші (кг) на один заміс бетонозмішувача з корисним об’ємом барабана Vб.сум. (л) виконують з урахуванням коефіцієнта виходу бетону за формулами:

Цд Ц Vб.сум. 1000, Вд В Vб.сум. 1000, Пд П Vб.сум. 1000, Щ(Г)д Щ(Г) Vб.сум. 1000

Цд Ц Vб.сум. 1000, Вд В Vб.сум. 1000, Пд П Vб.сум. 1000, Щ(Г)д Щ(Г) Vб.сум. 1000

(5.12)

П р и к л а д 1 . Підібрати склад важкого бетону класу В20 (Rб =30 МПа для бетонування монолітних балок та колон середнього перерізу (рухливість бетонної суміші ОК=2...4 см) і розрахувати витрату матеріалів на заміс в бетонозмішувачі з корисним об’ємом барабана 1200 л.

Характеристика вихідних матеріалів: портландцемент активністю Rц =46 МПа, насипна густина сухих складових ρнц =1200 кг/м3 ; ρнп =1500 кг/м3 ; ρнщ =1600 кг/м3 ; їх дійсна густина ρц =3100 кг/м3 ;

3 3 ρп =2600 кг/м ; ρщ =2700 кг/м ; пустотність гранітного фракційованого щебеню Vп.щ =0,41; найбільша крупність зерен щебеню 40 мм; вологість крупного кварцового піску Wп =4%; вологість щебеню Wщ =1%. Водоцементне відношення обчислюємо за формулою (5.3):

![]() В Ц А Rц

0,65 46 0,67

В Ц А Rц

0,65 46 0,67

Rб 0,5 А Rц 30 0,5 0,65 46

Значення коефіцієнта А=0,65 вибране за таблицею 5.1. як для високоякісних матеріалів.

Витрату води на 1 м3 бетонної суміші визначають за таблицею

5.3., враховуючи задану осадку конуса бетонної суміші ОК=2…4 см. Для отримання такої рухливості бетонної суміші з використанням в якості крупного заповнювача щебеню з найбільшою крупністю зерен 40 мм витрата води повинна складати 175 л/м3 .

Витрату цементу за формулою (5.5):

В 175 3

![]() Ц261 кг / м

Ц261 кг / м

В Ц 0,67

Витрата щебеню в сухому стані за формулою (5.8):

В результаті виконаних розрахунків отримали наступний номінальний (лабораторний) склад бетону, кг/м3 :

Цемент .................................................................................... 261

Вода ........................................................................................ 175

Пісок ....................................................................................... 556

Щебінь .................................................................................... 1422

Всього: .................................................................................... 2414

Отримана сума витрат компонентів є розрахунковою щільністю (густиною) бетонної суміші, тобто ρб.см. = 2414 кг/м3 .

Коефіцієнт виходу бетону обчислюють за формулою (5.10):

![]()

Перейдемо до виробничого складу бетону з урахуванням фактичної вологості заповнювачів. Витрата цементу залишиться незмінною, а витрату інших компонентів відкоригуємо за формулами (5.11):

ПВ

П 1 WП

/100 556 1 4/100 578 кг/м3

, ЩВ

Щ 1 WЩ

/100 1422 1 1/100 1436 кг/м3

, ВВ

В П WП

/100 Щ WЩ

/100 175 556 4/100 1422 1/100 139 кг/м3

ПВ

П 1 WП

/100 556 1 4/100 578 кг/м3

, ЩВ

Щ 1 WЩ

/100 1422 1 1/100 1436 кг/м3

, ВВ

В П WП

/100 Щ WЩ

/100 175 556 4/100 1422 1/100 139 кг/м3

Остаточний виробничий склад бетону, кг/м3 :

Цемент .................................................................................... 261

Вода ........................................................................................ 139

Пісок ....................................................................................... 578

Щебінь .................................................................................... 1436

Всього: .................................................................................... 2414

Дозування компонентів на заміс бетонозмішувача виконаємо за формулами (5.12):

Цд

Ц Vб.сум. 1000 0,67 261 1200 1000 210 кг, Вд

В Vб.сум. 1000 0,67 139 1200 1000 112 кг, Пд

П Vб.сум. 1000 0,67 578 1200 1000 465 кг, Щ(Г)д

Щ(Г) Vб.сум.

1000 0,67 1436 1200 1000 1155 кг

Цд

Ц Vб.сум. 1000 0,67 261 1200 1000 210 кг, Вд

В Vб.сум. 1000 0,67 139 1200 1000 112 кг, Пд

П Vб.сум. 1000 0,67 578 1200 1000 465 кг, Щ(Г)д

Щ(Г) Vб.сум.

1000 0,67 1436 1200 1000 1155 кг

Завдання 1: запроектувати склад важкого бетону для виготовлення з/б конструкцій згідно вихідних даних, наведених в таблиці. Вихідні дані для заповнювачів взяти з прикладу .

| Вид конструкції | Клас бетону | Марка цементу | Об’єм бетонозмішувача |

| Блоки стін підвалів | В7,5 | 300 | 0,75 |

| Подушки фундаментів | В12,5 | 400 | 0,5 |

| Палі | В20 | 400 | 1,25 |

| Балконні плити | В15 | 500 | 1,5 |

| Панелі пустотні | В22,5 | 500 | 0,75 |

| Плити плоскі | В15 | 400 | 1,5 |

| Плити покриття ребристі | В25 | 500 | 0,5 |

| Ферми кроквяні | В35 | 500 | 1,25 |

| Балки решітчасті | В50 | 600 | 0,75 |

| Колони | В30 | 500 | 1,25 |

Для виконання завдання визначають спочатку необхідну легкоукладальність бетонної суміші, наприклад, за таблицею [ ].

В п р а в а 2 . Проектування складу гідротехнічного бетону

Склад гідротехнічного бетону можна проектувати розрахунково-експериментальним методом Дворкіна Л.Й. – Шушпанова В.А. Даний метод дозволяє визначати склад бетону потрібної міцності та морозостійкості при заданій рухливості бетонної суміші та введенні пластифікуючих і повітряновтягувальних добавок.

1. Розрахунок потрібного вмісту повітря в бетоні заданої морозостійкості.

Із усіх видів пор в бетоні найбільший вплив на його морозостійкість мають:

![]() об’єм контракційних пор Vк(л/м3), які утворилися в результаті зменшення об’єму цементного каменю до 28 діб нормального твердіння бетону:

об’єм контракційних пор Vк(л/м3), які утворилися в результаті зменшення об’єму цементного каменю до 28 діб нормального твердіння бетону:

![]() Vк

120 Ц ц

, (5.13)

Vк

120 Ц ц

, (5.13)

де Ц

– витрата цементу, кг/м3

; ![]() 3100

кг/м3

– дійсна густи-

3100

кг/м3

– дійсна густи-

на цементу; ![]() об’єм капілярних пор Vл (л/м3

), який характеризується об’ємом льоду в бетоні при стандартному методі визначення морозостійкості:

об’єм капілярних пор Vл (л/м3

), який характеризується об’ємом льоду в бетоні при стандартному методі визначення морозостійкості:

![]() Vл

В 0,27 Ц

, (5.14)

Vл

В 0,27 Ц

, (5.14)

де В

– витрата води кг/м3

; ![]() об’єм повітря, емульгованого добавками ПАР Vе (л/м3

).

об’єм повітря, емульгованого добавками ПАР Vе (л/м3

).

Об’єм емульгованого повітря знаходять як різницю між загальним вмістом повітря (Vо , л/м3 ) та кількістю защемленого повітря (Vз ) в нормально ущільненій бетонній суміші:

![]() Vе

Vо

Vз

. (5.15)

Vе

Vо

Vз

. (5.15)

Об’єм защемленого повітря залежить від осадки конуса (ОК, см) або жорсткості (Ж, с) бетонної суміші і найбільшої крупності заповнювача (Днайб. ) при даному способі ущільнення і визначається за графіком (рис. 5.1.).

Структурний критерій морозостійкості:

Fк Vк Vе Vл . (5.16)

![]() Прогнозування морозостійкості бетону (F, циклів) виконують за емпіричною залежністю:

Прогнозування морозостійкості бетону (F, циклів) виконують за емпіричною залежністю:

F К 10F R 1 , (5.17)

де К – коефіцієнт, який залежить від виду цементу і заповнювачів, і визначається за таблицею 5.6.

5.6. Значення коефіцієнта К в залежності (5.17)

| Вид заповнювача | Коефіцієнт К | ||

| Вміст СЗ А у цементі, % | |||

| СЗ А = 6…9% | |||

| Пісок кварцовий | 425 | 365 | 304 |

| Щебінь гранітний | 198 | 170 | 142 |

| Щебінь доломітовий | 100 | 85 | 70 |

| Гравій річковий | 140 | 120 | 100 |

Необхідну кількість емульгованого повітря Vе (л/м3 ) в бетоні заданої морозостійкості можна визначити шляхом перетворення виразів (5.16) і (5.17), з урахуванням формул для Vк і Vп , рахуючи ρц = 3100 кг/м3 :

![]() Vе

Ц В Ц 0,27 Fк

0,04

, (5.18) де F

к

lg F К 1

.

Vе

Ц В Ц 0,27 Fк

0,04

, (5.18) де F

к

lg F К 1

.

Кількість повітряновтягувальної добавки типу СНП чи СДО, потрібна для забезпечення необхідного вмісту емульгованого повітря, знаходиться за номограмою (рис. 5.2.).

Для лабораторного контролю загальний вміст повітря (л/м3 ) у бетонній суміші можна визначити за формулою:

![]() Vо

Vе

Vз

, (5.19) де Vе

визначається за формулою (5.18), а Vз

за рис. 5.1. 2. Визначення основних компонентів бетонної суміші

Vо

Vе

Vз

, (5.19) де Vе

визначається за формулою (5.18), а Vз

за рис. 5.1. 2. Визначення основних компонентів бетонної суміші

При розрахунках за даним методом використовують формулу, яка враховує вплив емульгованого повітря:

Rб А Rц Ц В Vе 0,5 2 А Rц . (5.20)

З рівняння міцності бетону (5.20) знаходимо водоповітряноцементне відношення q:

q В Vе Ц А Rц Rб 0,5 А Rц . (5.21)

![]() Для бетонів різного марочного віку значення коефіцієнта А приймаємо рівним А К А28

, де А28

– значення коефіцієнта А у віці 28 діб, яке визначається за таблицею 5.7., К

Для бетонів різного марочного віку значення коефіцієнта А приймаємо рівним А К А28

, де А28

– значення коефіцієнта А у віці 28 діб, яке визначається за таблицею 5.7., К

![]() – коефіцієнт росту міцності бетону в часі, який визначається за таблицею 5.8.

– коефіцієнт росту міцності бетону в часі, який визначається за таблицею 5.8.

Повітряноцементне відношення Vе /Ц знаходять перетворенням виразу (5.18):

![]() Vе

Ц В Ц 0,27 Fк

0,04

. (5.22) Якщо Vе

/Ц ≤ 0, то немає необхідності в повітряновтягувальній добавці.

Vе

Ц В Ц 0,27 Fк

0,04

. (5.22) Якщо Vе

/Ц ≤ 0, то немає необхідності в повітряновтягувальній добавці.

5.7. Значення коефіцієнта А28 за даними І.М.Грушко

| Дрібний заповнювач | Крупний заповнювач | ||||

| Гранітний фракційований або доломітовий щебінь | Фракційований гравій або рядовий щебінь |

Рядовий гравій | Щебінь низької якості, забруднений |

||

| Кварцовий пісок обкатаної форми зерен | 0,60 0,63 |

0,55 0,56 |

0,52 0,55 |

0,50 — |

|

| Рядовий пісок з вмістом пилуватих та глинистих частинок до 3% | 0,63 0,66 |

0,58 0,61 |

0,35 0,38 |

0,52 — |

|

| Чистий пісок з вмістом пилуватих та глинистих частинок до 1% | 0,66 0,63 |

0,58 0,64 |

0,58 0,61 |

0,55 — |

|

| Штучний пісок з рваною формою зерен | 0,56 0,59 |

0,52 0,53 |

0,50 0,52 |

0,74 — |

|

| Кварцовий пісок обкатаної форми зерен | 0,56 0,59 |

0,52 0,55 |

0,50 0,52 |

0,47 — |

|

| Рядовий пісок з вмістом пилуватих та глинистих частинок до 3% | 0,60 0,63 |

0,55 0,58 |

0,52 0,55 |

0,30 — |

|

| Чистий пісок з вмістом пилуватих та глинистих частинок до 1% | 0,63 0,66 |

0,58 0,61 |

0,55 0,58 |

0,52 — |

|

| Штучний пісок з рваною формою зерен | 0,66 0,69 |

0,61 0,64 |

0,58 0,61 |

0,55 — |

|

Примітки: 1. В чисельнику наведені значення коефіцієнта А28 для рухливих бетонних сумішей, а в знаменнику – для помірно жорстких сумішей.

2. Для 90 і 180-добового марочного віку бетону значення коефіцієнта А28 необхідно помножити на відповідний коефіцієнт росту міцності за таблицею 5.8.

3. Водопотреба піску визначається за таблицею 5.10.

Водоцементне відношення визначають за формулою:

![]() В Ц q Vе

Ц

. (5.23)

В Ц q Vе

Ц

. (5.23)

Водопотребу бетонної суміші при відсутності емульгованого повітря В0 приблизно визначають за таблицями 5.3. і 5.4. З розрахунку зниження водопотреби бетонної суміші приблизно на 5 л/м3 на кожний відсоток емульгованого повітря, уточнюють витрату води на 1 м3 бетону:

В Во

0,5 Vе

Во

1 0,5 Vе

Ц В Ц . (5.24)

В Во

0,5 Vе

Во

1 0,5 Vе

Ц В Ц . (5.24)

Витрата цементу (кг/м3 ):

Ц В ВЦ . (5.25)

Кількість защемленого повітря визначають за рис. 5.1.

![]() Об’єм емульгованого повітря: Vе

Ц Vе

Ц

.

Об’єм емульгованого повітря: Vе

Ц Vе

Ц

.

Загальний вміст повітря розраховують за формулою (5.19).

Витрату повітряновтягувальної добавки визначають за номограмою на рис. 5.2.

Витрату крупного заповнювача визначають за формулою:

Щ(Г) 1000 V пщ(г) н.щ(г) 1 щ . (5.26)

![]() В даному випадку коефіцієнт розсуву зерен крупного заповнювача бетонної суміші визначається в залежності від водоцементного відношення В/Ц і витрати цементного тіста (ЦТ В Ц ц

, л/м3

) за таблицею 5.9.

В даному випадку коефіцієнт розсуву зерен крупного заповнювача бетонної суміші визначається в залежності від водоцементного відношення В/Ц і витрати цементного тіста (ЦТ В Ц ц

, л/м3

) за таблицею 5.9.

5.8. Коефіцієнти росту міцності бетону на різних цементах

(за даними ВНДІ ім. Б.Є.Вєдєнєєва)

| Вид цементу | Коефіцієнт міцності бетону К у віці, діб | |||

| 7 | 28 | 90 | 180 | |

| Алітові портландцементи | 0,67…0,73 | 1,00 | 1,10…1,25 | 1,30…1,40 |

| Звичайні портландцементи | 0,60…0,70 | 1,00 | 1,15…1,35 | 1,30…1,50 |

| Шлакопортландцемент з добавкою основних шлаків | 0,40…0,50 | 1,00 | 1,35…1,65 | 1,55…1,90 |

| Пуцолановий портландцемент з добавкою туфу | 0,30…0,60 | 1,00 | 1,45…1,75 | 1,55…1,90 |

| Пуцолановий портландцемент з добавкою опоки | 0,50…0,60 | 1,00 | 1,25…1,55 | 1,40…1,65 |

| Алюмінатні портландцементи | — | 1,00 | 1,10…1,14 | 1,18…1,30 |

5.9. Оптимальне значення коефіцієнту

![]()

| Витрата цементного тіста ЦТ, л/м3 | Водоцементне відношення, В/Ц | |||||||

| 0,35 | 0,40 | 0,45 | 0,60 | 0,70 | 0,80 | 0,90 | 1,00 | |

| 200 | 1,08 | 1,07 | 1,07 | 1,12 | 1,15 | 1,17 | 1,19 | 1,21 |

| 250 | 1,18 | 1,18 | 1,19 | 1,26 | 1,29 | 1,33 | 1,35 | 1,38 |

| 300 | 1,29 | 1,30 | 1,31 | 1,41 | 1,46 | 1,50 | 1,54 | 1,54 |

| 350 | 1,41 | 1,43 | 1,48 | 1,58 | 1,65 | — | — | — |

| 400 | 1,54 | 1,57 | 1,61 | — | — | — | — | — |

![]() Примітки: 1. В таблиці 5.9. наведені значення при використанні заповнювачів з порожнистістю в пухконасипному стані Vп

= Vщ

= 40%, питомою поверхнею Uп

= 175 см2

/см3

і вмістом емульгованого повітря Vе

=0.

Примітки: 1. В таблиці 5.9. наведені значення при використанні заповнювачів з порожнистістю в пухконасипному стані Vп

= Vщ

= 40%, питомою поверхнею Uп

= 175 см2

/см3

і вмістом емульгованого повітря Vе

=0.

2. ![]() Із зростанням Vе

на 1% зростає на 0,025.

Із зростанням Vе

на 1% зростає на 0,025.

3. ![]() Із зростанням порожнистості піску Vп

на 1% зменшується на 0,014.

Із зростанням порожнистості піску Vп

на 1% зменшується на 0,014.

4. ![]() Із зростанням порожнистості крупного заповнювача Vщ

на 1% зменшується на 0,01.

Із зростанням порожнистості крупного заповнювача Vщ

на 1% зменшується на 0,01.

5. ![]() Із зростанням питомої поверхні піску Uп

на 10 см2

/см3

зменшується на 0,004.

Із зростанням питомої поверхні піску Uп

на 10 см2

/см3

зменшується на 0,004.

6. Питома поверхня піску визначається за таблицею. 5.7.

5.10. Водопотреба і питома поверхня окремих фракцій кварцового піску

| Показник | Розмір фракцій піску, мм | |||||

| <0,14 | 0,14… ...0,315 |

0,315... ...0,63 | 0,63… ...1,25 |

1,25… ...2,5 |

2,5… ...5,0 |

|

| Водопотреба за методом Баженова, Вп , % | 25,85 | 12,42 | 6,58 | 3,17 | 1,94 | 1,76 |

| Питома поверхня піску за усередненими даними А.Я.Яшвілі, см2 /см3 | 691,65 | 341,85 | 174,9 | 87,45 | 49,02 | 19,61 |

Витрата дрібного заповнювача кг/м3 :

П

![]() . (5.27)

. (5.27)

3. Експериментальне уточнення розрахункового складу бетону з повітряновтягувальними добавками

На пробному замісі при розрахунковому складі бетону і постійному водоцементному відношенні шляхом регулювання водовмісту бетонної суміші добиваються необхідної легковкладальності. При цьому слід враховувати необхідне зменшення осадки конуса бетонної суміші з повітряновтягувальними добавками для заданої легковкладальності (таблиця 5.11.).

5.11. Осадка конуса бетонних сумішей однакової легковкладальності

| Вид бетонної суміші | Осадка конуса ОК, см |

| Бетонна суміш без повітряновтягувальних добавок | 2…4 4…8 8…12 |

| Бетонна суміш з повітряновтягувальними добавками на звичайних пісках середньої крупності | 1…3 3…6 6…10 |

| Бетонна суміш з повітряновтягувальними добавками на дрібнозернистих пісках | 1…2 2…5 5…8 |

При відкоригованій потребі повітря бетонної суміші виконують перерахунок складу і, регулюючи витрату повітряновтягувальної добавки, домагаються потрібного вмісту повітря при випробуванні на компресійному вимірювачі повітря. Прискорено відкоригувати вміст повітря можна порівнянням фактичної і розрахункової середньої густини. Розрахункова середня густина бетонної суміші (кг/м3 ):

![]() Щ 1000

. (5.28)

Щ 1000

. (5.28)

Цементно-водне відношення уточнюють шляхом виготовлення трьох серій зразків-кубів з відкоригованою витратою води і кількістю повітряновтягувальної добавки при різних витратах цементу в наступній серії: Ц1 = Ц; Ц2 = 0,9Ц; Ц3 = 1,1Ц, де Ц = В/(В/Ц) – розрахункова витрата цементу при відкоригованій водопотребі бетонної суміші.

Після визначення міцності зразків в потрібному віці будують залежність Rб = f(Ц/В), по якій коригують цементно-водне відношення, і отже, витрату цементу. Остаточні значення В/Ц і Ц повинні задовольняти проектним вимогам міцності і морозостійкості.

П р и к л а д 2 . Розрахувати гідротехнічний бетон з проектною міцністю Rб = 20 МПа у віці 180 діб марки F200 при ОК = 3 см. Вихідні матеріали: портландцемент М400 (Сз А=6%); дрібний заповнювач – кварцовий пісок з водопотребею Вп =9,5%, дійсною густиною ρп =2,56 г/см3 , насипною густиною ρн.п. =1,42 т/м3 і питомою поверхнею Uп =218см2 /см3 ; крупний заповнювач – щебінь рядовий фракції 5-40 мм, дійсна густина ρщ =2,61 г/см3 , насипна густина ρн.щ. =1,45 т/м3 , повітряновтягувальна добавка – СНП.

Визначаємо коефіцієнт А відносно до 180-добового віку (таблицями 5.7., 5.8.):

А К А28 1,4 0,55 0,77

Водоповітряноцементне відношення знаходимо за формулою:

q А Rц

Rб

0,5 А Rц

0,77 40 20 0,5 0,77 40 0,87

q А Rц

Rб

0,5 А Rц

0,77 40 20 0,5 0,77 40 0,87

Визначаємо повітряно цементне відношення. За таблицею 5.6.

коефіцієнт К=170, а величину Fk знаходимо за формулою:

F к lg F R 1 lg 200 170 1 0,336 ,

тоді

Vе Ц Fк q 0,27 0,04 0,336 0,87 0,27 0,04 0,16

Водоцементне відношення:

В Ц q Vе Ц 0,87 0,16 0,71

Для розрахунку водопотреби бетонної суміші (В) за таблицею 5.3. знаходимо водопотребу (Во ) для бетонної суміші без повітряновтягувальних добавок Во = 165 + 10 = 175 кг/м3 , потім визначаємо потрібну кількість води (формула 5.24):

В Во 1 0,5 Vе Ц В Ц 115 1 0,5 0,16 0,71 156 кг/м3

Витрата цементу:

![]() Ц В В Ц 156 0,71 220 кг /м3

Ц В В Ц 156 0,71 220 кг /м3

Визначаємо кількості емульгованого повітря:

![]() Vе

Vе

Ц Ц 0,16 220 35,2 л/м3

3,5%

Vе

Vе

Ц Ц 0,16 220 35,2 л/м3

3,5%

Загальна кількість повітря в суміші:

Vо Vе Vз 3,5 0,8 4,3% 43 л/м3 ,

де кількість защемленого повітря Vз 0,8% визначається за рис. 5.1.

Для визначення витрати щебеню визначаємо його порожнистість:

Потім за таблицею 5.9. при В/Ц = 0,71 з урахуванням поправок і інтерполяцій визначаємо:

![]() 1,24 0,025 3,5 0,014 0,45 0,40 0,01 0,44 0,40 1,33

1,24 0,025 3,5 0,014 0,45 0,40 0,01 0,44 0,40 1,33

Витрату щебеню визначаємо за формулою:

Щ 1000 V пщ н.щ 1 щ 1000 1,33 0,44 1,45 1 2,61 1271 кг /м3

Витрату піску визначаємо за формулою:

П 1000 Vо Ц ц В в Щ щ п 1000 43 220 3,1 156 1,0 71 2,61 2,56 622 кг /м3

П 1000 Vо Ц ц В в Щ щ п 1000 43 220 3,1 156 1,0 71 2,61 2,56 622 кг /м3

Витрату повітряновтягувальної добавки СНП 0,06 кг/м3 знаходимо за номограмою на рис. 5.2.

Завдання 2: запроектувати склад гідротехнічного бетону з добавкою СНП для з/б конструкцій водогосподарського призначення згідно вихідних даних, наведених в таблиці. Характеристики заповнювачів взяти з прикладу 2.

| Конструкція | Клас бетону за міцністю | Марка бетону | Марка цементу | |

| за водонепроникністю | за морозо- стійкістю |

|||

| Труби напірні | В35 | W8 | F300 | 600 |

| Труби безнапірні | В25 | W4 | F200 | 500 |

| Кільця колодязів | В12,5 | W2 | F200 | 400 |

| Елементи резервуарів | В15 | W2 | F200 | 400 |

| Плити для лицювання каналів | В12,5 | W4 | F200 | 500 |

| Плити дорожні | В25 | W2 | F400 | 500 |

| Бруківка | В30 | W2 | F400 | 600 |

| Бордюрний камінь | В30 | W2 | F200 | 500 |

Л А Б О Р А Т О Р Н А Р О Б О Т А № 7

Властивості бетонної суміші. Міцність бетону

Д о с л і д 1 . Приготування бетонної суміші та визначення її рухливості