| Оглавление

ВВЕДЕНИЕ

1. АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ МУП ДЭУ №7 Г. НОВОАЛТАЙСКА

1.1. Общая характеристика предприятия

1.2 Анализ производственного процесса ТО

1.3. Обоснование темы дипломного проекта

2. ТЕХНОЛОГИЧЕСКОЕ ПРОЕКТИРОВАНИЕ ПРОЦЕССОВ ТО-1 И ТО-2 ТРАНСПОРТНЫХ СРЕДСТВ

2.1 Расчет производственной программы и объема работ по техническому обслуживанию и ремонту

2.2 Организация технического обслуживания автомобилей

2.3 Технологический процесс ТО

2.4 Технология проведения ТО – 1 автомобиля КАМАЗ 5320

3. КОНСТРУКТОРСКАЯ РАЗРАБОТКА

3.1 Обоснование проектируемой разработки

3.2 Конструкторский расчет проектируемого пневмоподъемника

4. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ ОБСЛУЖИВАЮЩЕГО ПЕРСОНАЛА НА ПРЕДПРИЯТИИ

4.1 Анализ охраны труда на предприятии

4.1.1 Расчет естественного освещения

4.1.2 Расчет искусственного освещения

4.1.3 Расчет вентиляции

4.2 Безопасность при проведении технического обслуживания

4.3 Безопасность конструкторской разработки

4.4 Пожарная безопасность

4.5 Экологическая безопасность

4.6 Безопасность в чрезвычайных ситуациях

5. ТЕХНИКО – ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА

5.1 Расчет стоимости изготовления пневмоподъемника

5.2 Расчет годового экономического эффекта

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

ВВЕДЕНИЕ

В условиях реформирования экономических отношений в Российской федерации (РФ) наблюдается ухудшение состояния и старение машино-тракторного парка, поэтому особенно актуальным становится совершенствование организации технического сервиса. Вхождение России в мировой рынок требует новых подходов в организации технического сервиса машин. Для этого необходимо использовать опыт, накопленный как в нашей стране, так и в странах с развитой рыночной экономикой.

Развитие рыночных отношений привело к значительному увеличению расходов на техническое обслуживание и ремонт машин.

Современный парк машин автотранспортных предприятий (АТП) РФ разнообразен, в нем имеется сложная и дорогостоящая техника. При этом в АТП свыше 50 %, прошедшей техническое обслуживание и ремонт (ТО и Р). Техническое обслуживание и ремонт являются вынужденными и необходимыми условиями поддержания техники в работоспособном состоянии.

Реклама

В связи с сокращением парка машин увеличивается нагрузка на технику, из-за чего возрастают затраты на поддержания ее в работоспособном состоянии.

Технический сервис включает следующий комплекс услуг: изучение потребностей и платежеспособного спроса потребителей на машины и услуги; оказание информационно – консультационных услуг; обеспечение потребителя машинами, оборудованием, запасными частями; предпродажную подготовку машин, монтаж, работы по пуску и наладке технологических комплексов; обучение потребителей правилами эксплуатации машин и оборудования; диагностику и техническое обслуживание машин и оборудования; ремонт машин, включая доставку; организацию услуг по аренде, прокату; проведение механизированных работ и т. д.; создание материально – технической базы для ремонта, ТО и прочее.

Система организации технического сервиса в РФ базируется на определенных принципах. Прежде всего, она строится на приоритете производителей продукции. Материально-техническую базу предприятия технического сервиса в основном составляют объекты ремонтнообслуживающих производств. Разнообразие исполнителей технического сервиса создает рынок услуг и конкуренцию. Взаимоотношения заводов - изготовителей и исполнителей технического сервиса и товаропроизводителей строятся на экономических интересах.

По данным НИИ, при рациональной организации технического сервиса на 8…12 % сокращается техническое обслуживание и ремонт, на 20…28 % увеличивается наработка на машину и на 34…46 % повышается их производительность [11].

Система организации технического сервиса должна обеспечивать: высокую готовность машин, максимальную наработку техники, грамотное обслуживание и эксплуатацию; соблюдение интересов товаропроизводителей, подготовку кадров.

Организация технического сервиса в новых экономических условиях требует научного подхода и новых форм, обеспечивающих эффективное использование имеющейся материально - технической базы производителей.

Целью работы является – технологическое проектирование производственной зоны технического обслуживания.

1.1 Общая характеристика предприятия

Муниципальное учреждение г. Новоалтайска «Дорожно-эксплуатационное учреждение №7 » является подразделением Главного управления благоустройства и озеленения и подчиняется Департаменту транспорта и дорожно-благоустроительного комплекса.

Основное направление деятельности предприятия – текущее содержание автомобильных дорог и дорожных на них: мостов, путепроводов, тоннелей, подземных переходов.

Реклама

Муниципальное управление «ДЭУ № 7» г. Новоалтайска занимается эксплуатацией, техническим обслуживанием и ремонтом жилого фонда.

Цели создания учреждения:

- выполнение работ, а также оказание услуг и иных функций некомерческого характера, связанных с текущим содержанием и ремонтом улично-дорожной сети и коммунальных сооружений, для удовлетворения общественных потребностей;

- развитие конкуренции в сфере содержания и эксплуатации жилищного фонда;

- улучшение качества обслуживания населения.

Транспортная служба занимается техническим обслуживанием и ремонтом машинного парка, вывозом бытового мусора, механизированной уборкой территории, уборкой и вывозом снега, заготовкой леса для строительной службы, обеспечивает служебные поездки, грузовые и пассажирские перевозки.

Общая площадь транспортного предприятия «ДЭУ №7» 4100 , площадь застройки зданиями и сооружениями 2250 , площадь застройки зданиями и сооружениями 2250  , площадь территории с твердым покрытием 1550 , площадь территории с твердым покрытием 1550  , открытая стоянка автомобилей 600 , открытая стоянка автомобилей 600  . Транспортное предприятие имеет административный корпус, ремонтные мастерские площадью 1600 . Транспортное предприятие имеет административный корпус, ремонтные мастерские площадью 1600  (участок диагностики, зоны первого и второго ТО, участок технического ремонта (ТР), специализированные участки ), зоны ежедневного обслуживания, стационарный пост заправки, отапливаемые боксы. (участок диагностики, зоны первого и второго ТО, участок технического ремонта (ТР), специализированные участки ), зоны ежедневного обслуживания, стационарный пост заправки, отапливаемые боксы.

В настоящее время предприятие имеет 1486  производственной площади. Имеется теплая стоянка на 88 машино – мест и 10 машино – мест для их ремонта и технического обслуживания. производственной площади. Имеется теплая стоянка на 88 машино – мест и 10 машино – мест для их ремонта и технического обслуживания.

Общая численность работающих на предприятии составляет человек. В том числе:

· руководители и специалисты – человек

· водители – человека

· ремонтные рабочие – человека

из них 5 разряда – человек

4 разряда – человек

3 разряда – человек

2 разряда – человек

· вспомогательные рабочие – человек

· совместители – человека.

Организационная структура транспортного предприятия представлена на рисунке 1.

Рисунок 1 – Организационная структура транспортного предприятия «ДЭУ №7» г. Новоалтайска

Производственная площадь разделена на три зоны: зона ТО-1, зона ТО-2, зона ТР, включающие производственные участки.

В бригаде ТО – 2 средний разряд ремонтных рабочих равен 2,6, в бригаде ТО – 1 он равен 3, показатели ниже нормативного. В таблице 1.1. приведем показатели производственной программы за 2006-2008 годы.

Таблица 1.1. – Производственная программа ТО – 1 и ТО – 2 за 2006, 2007, 2008 годы в транспортном цехе «ДЭУ №7 г. Новоалтайска» по месяцам, в единицах подвижного состава

| Месяц

|

2006 год

|

2007 год

|

2008 год

|

| ТО – 1

|

ТО – 2

|

ТО – 1

|

ТО – 2

|

ТО – 1

|

ТО – 2

|

| план

|

факт

|

план

|

факт

|

план

|

факт

|

план

|

факт

|

план

|

план

|

| Январь

|

159

|

156

|

41

|

39

|

145

|

151

|

43

|

30

|

102

|

32

|

| Февраль

|

150

|

151

|

40

|

40

|

135

|

130

|

40

|

29

|

93

|

31

|

| Март

|

162

|

162

|

45

|

39

|

149

|

146

|

44

|

35

|

102

|

32

|

| Апрель

|

160

|

156

|

46

|

34

|

145

|

151

|

42

|

37

|

99

|

36

|

| Май

|

150

|

153

|

47

|

28

|

149

|

151

|

44

|

28

|

103

|

31

|

| Июнь

|

159

|

155

|

45

|

34

|

148

|

145

|

39

|

31

|

100

|

32

|

| Июль

|

170

|

167

|

49

|

35

|

130

|

132

|

38

|

30

|

102

|

37

|

| Август

|

145

|

149

|

47

|

32

|

130

|

131

|

37

|

32

|

102

|

34

|

| Сентябрь

|

151

|

156

|

43

|

34

|

125

|

130

|

36

|

36

|

99

|

35

|

| Октябрь

|

149

|

153

|

45

|

45

|

140

|

142

|

36

|

29

|

102

|

37

|

| Ноябрь

|

133

|

140

|

44

|

32

|

125

|

128

|

34

|

32

|

100

|

30

|

| Декабрь

|

155

|

156

|

44

|

28

|

120

|

125

|

35

|

28

|

102

|

35

|

| Год

|

1843

|

1854

|

536

|

420

|

1641

|

1662

|

468

|

377

|

1206

|

402

|

Проведя анализ технико-экономических показателей работы транспортного цеха «ДЭУ №7 г. Новоалтайска» за 2008 год, можно сделать вывод, что транспортное предприятие не является убыточным, несмотря на коэффициент технической готовности равный 0,76, который показывает, что на предприятии низкое качество проведения технического обслуживания.

Для увеличения доходов предприятию необходимо обновление парка подвижного состава новыми автомобилями. Для уменьшения затрат необходимо улучшить систему и технологию планового технического обслуживания (своевременное и качественное проведение технического обслуживания и ремонта подвижного состава).

1.2 Анализ производственного процесса ТО

В транспортном цехе производство в ремонтных мастерских организованно методом специализированных бригад. Сущность метода, заключается в том, что в цехе организуется несколько специализированных бригад, специализирующихся по видам технического обслуживания и ремонту автомобилей.

Бригада ТО – 1 разделена на два звена. Бригада ТО – 2 комплексная, работающая на единый наряд.

Численность автослесарей по бригадам ТО и их количество по квалификационным разрядам приведены в таблице 1.2.

Таблица 1.2. – Численность автослесарей по бригадам ТО и их квалификационным разрядам

| Наименование

участка

|

Численность

бригады, человек

|

Разряды автослесарей

|

Средний разряд бригады

|

| 5

|

4

|

3

|

2

|

1

|

Ученик авто – слесаря

|

| ТО – 2

|

6

|

-

|

1

|

2

|

2

|

-

|

1

|

2,6

|

| ТО – 1

|

4

|

-

|

1

|

2

|

1

|

-

|

-

|

3

|

Производственные программы ТО – 1 и ТО – 2 за 2006, 2007, 2008 годы приведены в таблице 1.7.

Анализируя производственно – технические показатели (таблица 1.2 и таблица 1.5) приходим к заключению, что парк сильно изношен (коэффициент технической готовности 0,76, коэффициент использования парка 0,65, ходовой парк 65 единиц, пробег свыше 500 тысяч километров составил у 15 автомобилей). Парк уменьшается, новыми машинами не пополняется.

Парк предприятия содержит 80 единиц автомобилей, из них 77 грузовых, 1 автобус, 2 легковых автомобиля. Список автомобилей по маркам приведен в таблице 1.2.

Таблица 1.2. – Списочный состав парка транспортного цеха МУ «ДЭУ№7» на 01.01.2009 года

| Базовая

машина

|

Тип дорож-

ной машины и марка

|

Количество единиц, шт.

|

Средний пробег с начала эксплуатации, км

|

| Камаз 5320

|

самосвал

|

21

|

497825

|

| Маз 5552

|

мусоровоз

|

4

|

421088

|

| Зил 130

|

Поливомоечная

|

24

|

462701

|

| Газ 53

|

бортовая

|

28

|

488815

|

| Газ 3110

|

легковая

|

2

|

312685

|

| Паз 3205

|

автобус

|

1

|

330128

|

Из 80 единиц подвижного состава (ПС) - 30 единиц имеет пробег свыше 400 тыс. км., данные приводятся в таблице 1.3, на основании которых можно сделать вывод, что парк устаревший и требует обновления.

Таблица 1.3. – Пробег подвижного состава транспортного цеха МУ «ДЭУ №7»

| Марка автомобиля

|

Количество

единиц

|

Пробег, тыс.км.

|

| До 100

|

До 200

|

До 300

|

До 400

|

До 500

|

Свыше 500

|

| Камаз

|

21

|

-

|

3

|

4

|

3

|

2

|

9

|

| Маз

|

4

|

-

|

1

|

-

|

1

|

2

|

-

|

| Зил

|

24

|

-

|

4

|

2

|

12

|

2

|

4

|

| Газ

|

28

|

-

|

-

|

4

|

13

|

9

|

2

|

| Паз, Газ 3110

|

3

|

-

|

-

|

2

|

1

|

-

|

-

|

| Итого

|

80

|

-

|

8

|

12

|

30

|

15

|

15

|

Производственная площадь разделяется на три зоны: зоны ТО – 1, зоны ТО – 2, зоны ТР, включающие производственные участки. Наименование производственных участков сведены в таблицу 1.3, которые также обеспечивают промежуточный склад оборотными узлами и агрегатами.

Таблица 1.4 – Специализированные участки ремонтной мастерской транспортного цеха

| Наименование участка

|

Производственные площади,

|

Плановая численность рабочих, человек

|

| 1

|

2

|

3

|

| ДВС

|

48,2

|

3

|

| Механический

|

35

|

3

|

| Агрегатный

|

17

|

4

|

| Ремонт электрооборудования

|

15,3

|

3

|

| Вулканизаторный

|

12,4

|

1

|

| Шиномонтажный

|

16,2

|

1

|

| Сварочный

|

24

|

2

|

| Мойка узлов и агрегатов

|

30,8

|

1

|

| Аккумуляторный

|

11,8

|

1

|

| Заявочный ремонт

|

160

|

5

|

Техническое обслуживание и ремонт проводят постовым методом. Перед постановкой на ТО, автомобиль проходит диагностирование ( Д – 1, Д – 2 ).

Д – 1 проводят непосредственно перед ТО – 1 или совместно с ним. Неисправности, выявленные в процессе Д – 1 устраняются на месте, путем регулирования и ремонта, если эти работы не превышают 10 чел. – мин. В противном случае автомобили после выполнения ТО – 1, направляют в зону ТР.

Зона ТР располагает 5 постами, зона ТО – 1 – двумя постами, зона ТО – 2, - тремя постами.

Ниже, в таблице 1.5, приведен перечень технологического оборудования, которым располагает транспортное предприятие для проведения ремонта и обслуживания автомобилей.

Таблица 1.5 – Перечень технологического оборудования и оснастки имеющегося в транспортном цехе МУ «ДЭУ №7»

| Наименование оборудования

|

Марка

|

Количество

|

| 1

|

2

|

3

|

| Компрессор

|

К 1124

|

1

|

| Токарный станок

|

ЦТ 16ДЖ

|

1

|

| Станок токарно – винторезный

|

1 К 62

|

1

|

| Станок плоско – шлифовальный

|

3 Г 71

|

1

|

| Станок для шлифовки коленчатых валов

|

3 А 423

|

1

|

| Станок расточной

|

2 Е 78

|

1

|

| Стенд для обкатки двигателей

|

Собственного изготовления

|

1

|

| Сверлильный станок

|

Н 3 ТСГ

|

1

|

| Станок вертикально –сверлильный

|

2118 Д

|

1

|

| Станок универсально –заточный

|

3 А 64 Д

|

1

|

| Моечная машина камерного типа

|

ОМ – 873 Г

|

1

|

| Стенд для ремонта двигателей

|

Собственного изготовления

|

1

|

| Стенд

|

“Элкон” – 302

|

1

|

| Электромеханический подъемник

|

ЦТБ 463 – А

|

1

|

| Трансформатор сварочный

|

ТС – 500

|

1

|

| Выпрямитель сварочный

|

ВДГ – 301

|

1

|

| Аргоно – дуговая сварка

|

Удар – 300

|

1

|

| Газоанализатор

|

ГИАМ – 29

|

1

|

| Прибор регулировки фар

|

ОП

|

1

|

| Прибор для проверки свечей зажигания

|

Э – 203

|

1

|

| Стенд для проверки электрооборудования

|

ELKONU 400

|

1

|

| Кран – балка 2т.

|

|

1

|

| Станок для расточки тормозных барабанов

|

Ц – 670

|

1

|

| Солидолонагнетатель

|

|

1

|

| Подъемник

|

П – 798

|

3

|

| Электронагреватель

|

ЭПВ – 25

|

2

|

| Прибор дымомер

|

СИДИ – 07

|

1

|

| Стенд

|

Стар – 12

|

1

|

| Гайковёрт

|

И – 319

|

2

|

| Вулканизатор

|

ВНЭМ

|

3

|

В транспортном цехе имеется участок диагностирования, состоящий из двух постов: пост регулировки углов установки колес и пост диагностирования двигателя.

Плановое диагностирование на предприятии выполняется непосредственно на участке ТО – 1 до или во время проведения операций ТО – 1.

Технико-экономические показатели транспортного цеха МУ «ДЭУ №7 » приведены в таблице 1.5.

Таблица 1.5 – Технико-экономические показатели транспортного цеха МУ «ДЭУ №7»

| Показатели

|

Единица

измерения

|

Факт за

2005 год

|

Факт за

2006 год

|

План на

2007 год

|

| 1

|

2

|

3

|

4

|

5

|

| Наличие подвижного состава

|

единиц

|

82

|

80

|

75

|

| Ходовой парк

|

единиц

|

66

|

65

|

64

|

| Средняя грузоподъемность

|

т

|

9,7

|

9,7

|

10

|

| Общая грузоподъемность

|

т

|

529,06

|

523,06

|

499

|

| Автодни в хозяйстве

|

дней

|

29930

|

29200

|

27375

|

| Автодни в работе

|

дней

|

19454

|

18980

|

17794

|

| Коэффициент использования парка

|

|

0,65

|

0,65

|

0,66

|

| Коэффициент технической готовности

|

|

0,76

|

0,76

|

0,77

|

| Коэффициент использования пробега

|

|

0,84

|

0,83

|

0,83

|

| Среднесуточный пробег

|

км

|

170

|

168

|

165

|

| Общий пробег

|

тыс. км

|

5139

|

4245,2

|

3934,2

|

| Пробег с грузом

|

тыс. км

|

4275,5

|

3529,5

|

3275

|

| Продолжительность работы одного автомобиля

|

ч

|

8,2

|

8

|

8

|

Мастерская общего назначения транспортной службы муниципального управления «ДЭУ №7 г. Новоалтайска» осуществляет техническое обслуживание и текущий ремонт машинного парка.

В связи с большим количеством техники и ее разномарочностью, существующая мастерская не в состоянии удовлетворить растущим потребностям быстрого и качественного ремонта машинного парка.

Производственная площадь достаточна, но нет многих участков, необходимых для нормальной работы мастерской. Отсутствуют такие участки как: участок диагностики, участок дефектации и комплектации, кузнечно-термический участок, обойно-малярный участок, участок заправки и пробного запуска, шинно-ремонтный участок, меднецко-жестяницкий участок. Мастерская не оснащена достаточным количеством оборудования, подъемно – транспортным оборудованием, а так же имеющееся оборудование устарело и не соответствует новым технологиям ремонта и восстановления агрегатов и деталей.

Данные факторы негативно сказываются на выполнении производственного плана, так как увеличивается срок нахождения объектов в ремонте, увеличивается трудоемкость работ, невозможность выполнения работ имеющимся количеством рабочей силы.

В связи с существующими недостатками возникает необходимость создания в хозяйстве совершенной ремонтной мастерской с внедрением в производство новых технологий ремонта и восстановления агрегатов, оснащение новым оборудованием, участками, штатом производственных рабочих и инженерно технических работников.

Данный проект предусматривает увеличение годового выпуска продукции мастерской, применение совершенных технологий ремонта, комплектования мастерской достаточным количеством участков с необходимым технологическим оборудование и очистными сооружениями, соблюдение правил охраны труда, пожарной безопасности, экологии и технической эстетики со значительным снижением себестоимости работ по техническому обслуживанию и ремонту автомобилей.

В проектируемой мастерской предусматривается производить диагностирование транспортных средств, все виды технического обслуживания, текущий ремонт и капитальный ремонт машинного парка.

Для повышения коэффициента технической готовности подвижного состава необходимо усовершенствовать систему и технологию технического обслуживания автомобилей.

В связи с появлением новых моделей грузовых автомобилей предлагается разработать технологию проведения технического обслуживания и доработать оборудование для работы с этими транспортными средствами.

Рассмотреть соответствие проектируемого технологического процесса требованиям охраны труда и экологической безопасности.

2.1 Расчет производственной программы и объема работ по техническому обслуживанию и ремонту

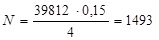

Пример расчета приведен для автомобиля КАМАЗ 5320. Рассчитанные значения для всех марок дорожных машин приведены в соответствующих таблицах.

Корректирование периодичности ТО.

Периодичность ТО, км [14]:

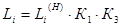

,

( 2.1) ,

( 2.1)

где  - нормативная периодичность ТО данного вида, км ( - нормативная периодичность ТО данного вида, км ( = 2500 км, = 2500 км,  = 12500 км [14]); = 12500 км [14]);

- коэффициент, учитывающий категорию условия эксплуатации ( - коэффициент, учитывающий категорию условия эксплуатации ( =0,8 [14]); =0,8 [14]);

- коэффициент, учитывающий природно-климатические условия ( - коэффициент, учитывающий природно-климатические условия ( =0,9 [14]). =0,9 [14]).

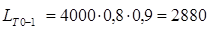

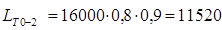

км.

км.

км.

км.

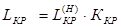

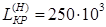

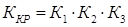

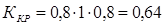

Пробег до капитального ремонта  , км [14]: , км [14]:

, (2.2) , (2.2)

где  - нормативный пробег базовой модели автомобиля до капитального ремонта (КР), км ( - нормативный пробег базовой модели автомобиля до капитального ремонта (КР), км ( км [14]); км [14]);  - результирующий коэффициент корректирования межремонтного пробега[14]: - результирующий коэффициент корректирования межремонтного пробега[14]:

, (2.3) , (2.3)

где  - коэффициент, учитывающий тип подвижного состава ( - коэффициент, учитывающий тип подвижного состава ( =1[14]). =1[14]).

. .

. .

Результаты расчетов по формуле (2.1), (2.2) и корректировка пробегов до ТО –1, ТО –2 и КР представлены в таблице 2.1.

Таблица 2.1 – Корректировка пробегов до ТО –1, ТО –2 и КР

| Марка автомобиля

|

Вид пробега

|

Пробег, км

|

| Нормативный

|

Откорректированный

|

| Камаз 5320

|

ТО –1

ТО –2

КР

|

4000

12000

300000

|

2880

10520

192000

|

| Маз 5552

|

ТО –1

ТО –2

КР

|

3000

12000

300000

|

2160

8640

192000

|

| Зил 130

|

ТО –1

ТО –2

КР

|

3000

12000

300000

|

2160

8640

192000

|

| Газ 53

|

ТО –1

ТО –2

КР

|

4000

16000

250000

|

2880

11520

160000

|

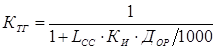

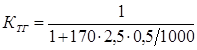

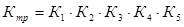

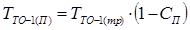

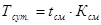

Коэффициент технической готовности,  [14]: [14]:

, (2.4) , (2.4)

где  - среднесуточный пробег, км ( - среднесуточный пробег, км ( =170 км); =170 км);  - коэффициент, учитывающий продолжительность простоя ПС в ТО и ТР в зависимости от пробега с начала эксплуатации ( - коэффициент, учитывающий продолжительность простоя ПС в ТО и ТР в зависимости от пробега с начала эксплуатации ( ),( ),( =2,5 [14]); =2,5 [14]);  - количество дней простоя ПС в ТО и ТР на 1000 км пробега ( - количество дней простоя ПС в ТО и ТР на 1000 км пробега ( = 0,5 [14]). = 0,5 [14]).

=0,83 =0,83

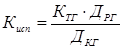

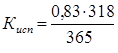

Коэффициент использования парка,  [14]: [14]:

, (2.5) , (2.5)

где  - число дней работы автомобилей на линии в текущем году ( - число дней работы автомобилей на линии в текущем году ( =318 дней); =318 дней);

- число календарных дней в году ( - число календарных дней в году ( =365 дней). =365 дней).

=0,72. =0,72.

Результаты расчетов по формуле (2.5) приведены в таблице 2.2.

Таблица 2.2 – Расчетные коэффициенты технической готовности и выпуска парка

| Марка автомобиля

|

Средне -суточный пробег, км

|

Дни простоя в ТО – 2 и ТР

|

Коэффициент

|

|

| 1

|

2

|

3

|

4

|

5

|

| Камаз

|

170

|

0,5 - 0,55

|

2

|

0,77

|

| Маз

|

150

|

0,5 - 0,6

|

1,8

|

0,8

|

| Зил 130

|

170

|

0,5 - 0,55

|

2,5

|

0,79

|

| Газ

|

170

|

0,3 - 0,5

|

2,5

|

0,72

|

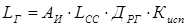

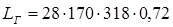

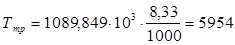

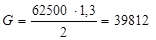

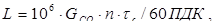

Годовой пробег парка  , км: , км:

, (2.6) , (2.6)

где  - количество машин, единиц ( - количество машин, единиц ( =28 единиц); =28 единиц);

=1089849 км. =1089849 км.

Результаты расчетов по формуле (2.6) приведены в таблице 2.3.

Таблица 2.3 – Расчетный годовой пробег

| Марка автомобиля

|

Камаз

|

Маз

|

Зил 130

|

Газ

|

| Годовой пробег, км

|

874150

|

152640

|

1024977

|

1089849

|

Общий годовой пробег парка ( ) равен 3141616 км. ) равен 3141616 км.

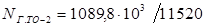

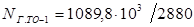

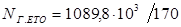

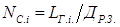

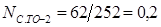

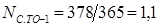

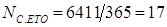

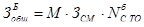

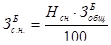

Производственная программа по ТО за год  [14]: [14]:

, (2.7) , (2.7)

= 62 единиц воздействий. = 62 единиц воздействий.

= 378 единиц воздействий. = 378 единиц воздействий.

= 6411 единиц воздействий. = 6411 единиц воздействий.

Количество ТО в сутки,  : :

, (2.8) , (2.8)

где  - количество рабочих дней в году, ( - количество рабочих дней в году, ( =365, 252). =365, 252).

единиц воздействий. единиц воздействий.

единиц воздействий. единиц воздействий.

единиц воздействий. единиц воздействий.

Результаты расчетов по формуле (2.7), (2.8) приведены в таблице 2.4.

Таблица 2.4 – Производственная программа ТО по парку, единиц воздействий

| Марка автомобиля

|

Программа на год, кол-во

|

Программа на сутки, кол-во

|

| ЕО

|

ТО –1

|

ТО –2

|

ЕО

|

ТО –1

|

ТО –2

|

| Камаз

|

5609

|

248

|

82

|

14

|

0,67

|

0,33

|

| Маз

|

1144

|

48

|

14

|

2,9

|

0,13

|

0,06

|

| Зил

|

6336

|

362

|

82

|

15,8

|

0,85

|

0,33

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

| Газ

|

6411

|

378

|

62

|

17

|

1,1

|

0,2

|

| Всего

|

19500

|

1036

|

240

|

49,7

|

2,75

|

1,0

|

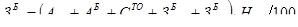

Определение годового объема работ по ТО.

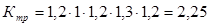

Годовая трудоемкость ТО данного вида  , чел. – ч.: , чел. – ч.:

, (2.9) , (2.9)

где  - расчетная трудоемкость единицы ТО данного вида, чел. – ч.: - расчетная трудоемкость единицы ТО данного вида, чел. – ч.:

, (2.10) , (2.10)

где  - нормативная трудоемкость единицы ТО данного вида [14]; - нормативная трудоемкость единицы ТО данного вида [14];

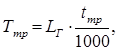

- результирующий коэффициент корректирования трудоемкости единицы ТО данного вида, учитывающий размеры транспортного цеха и число технологически совместимых групп автомобилей [14]; - результирующий коэффициент корректирования трудоемкости единицы ТО данного вида, учитывающий размеры транспортного цеха и число технологически совместимых групп автомобилей [14];

, (2.11) , (2.11)

. .

чел. – ч. чел. – ч.

чел. – ч. чел. – ч.

чел. – ч. чел. – ч.

чел. – ч. чел. – ч.

чел. – ч. чел. – ч.

чел. – ч. чел. – ч.

Результаты расчетов по формуле (2.9), (2.10) приведены в таблице 2.5

Таблица 2.5 – Трудоемкость технического обслуживания

| Марка

автомобиля

|

Нормативная трудоемкость ТО, чел.- ч.

|

Откорректированная трудоемкость ТО, чел.- ч.

|

Годовая трудоемкость, чел.- ч.

|

| ЕО

|

ТО-1

|

ТО-2

|

ЕО

|

ТО-1

|

ТО-2

|

ЕО

|

ТО-1

|

ТО-2

|

| Камаз

|

0,5

|

3,4

|

14,5

|

0,65

|

4,42

|

18,85

|

3644

|

1586

|

1545

|

| Маз

|

0,5

|

3,4

|

14,5

|

0,65

|

4,42

|

18,85

|

526

|

137

|

75

|

| Зил

|

0,45

|

2,5

|

10,6

|

0,59

|

3,25

|

13,78

|

3553

|

1175

|

1129

|

| Газ

|

0,42

|

2,2

|

9,1

|

0,55

|

2,86

|

11,83

|

3468

|

1272

|

1040

|

Трудоемкость по всему парку равна: ЕО – 11191 чел. – ч., ТО – 1 –4170 чел. – ч., ТО – 2 – 3789 чел. – ч.

Определение годового объема по ТР.

Годовой пробег по марке  , км: , км:

(2.12) (2.12)

где  - расчетная трудоемкость ТР на 1000 км, чел. – ч. - расчетная трудоемкость ТР на 1000 км, чел. – ч.

, (2.13) , (2.13)

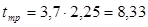

где  - нормативная трудоемкость ТР на 1000 км, чел.- ч. ( - нормативная трудоемкость ТР на 1000 км, чел.- ч. ( =3,7 чел.- ч. [14]); =3,7 чел.- ч. [14]);

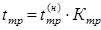

- результирующий коэффициент корректирования нормативной трудоемкости ТР на 1000 км: - результирующий коэффициент корректирования нормативной трудоемкости ТР на 1000 км:

, (2.14) , (2.14)

где  - коэффициент условия эксплуатации ( - коэффициент условия эксплуатации ( =1,2 [14]); =1,2 [14]);

- коэффициент, учитывающий модификацию ПС ( - коэффициент, учитывающий модификацию ПС ( =1 [14]); =1 [14]);

- коэффициент, учитывающий природно – климатические условия ( - коэффициент, учитывающий природно – климатические условия ( =1,2 [14]); =1,2 [14]);

- коэффициент, учитывающий пробег с начала эксплуатации - коэффициент, учитывающий пробег с начала эксплуатации

( =1,3 [14]); =1,3 [14]);

- коэффициент, учитывающий размер предприятия ( - коэффициент, учитывающий размер предприятия ( =1,2 [14]); =1,2 [14]);

. .

чел. – ч. чел. – ч.

чел. - ч. чел. - ч.

Результаты расчетов по формуле (2.12), (2.13), (2.14) приведены в таблице 2.6

Таблица 2.6 – Трудоемкость ТР

| Марка автомобиля

|

Коэффициент

|

Трудоемкость ТР на 1000км, чел. – ч.

|

|

|

|

Нормативная

|

Расчетная, откорр-нная

|

Годовая

|

| Камаз

|

1,7

|

2,9

|

8,5

|

25

|

26443,4

|

| Маз

|

1,55

|

2,6

|

8,5

|

22,7

|

4165,3

|

| Зил

|

1,6

|

2,5

|

3,6

|

10,1

|

9202,2

|

| Газ

|

1,3

|

2,25

|

3,7

|

8,33

|

8931,2

|

| Итого по парку

|

48742,11

|

Годовой объем работ по каждому виду ТО с сопутствующим ремонтом  , чел. – ч. [14]: , чел. – ч. [14]:

, (2.15) , (2.15)

где  - годовой объем работ каждого вида ТО, чел. – ч.; - годовой объем работ каждого вида ТО, чел. – ч.;

- годовые объемы работ сопутствующего ТР при проведении ТО – 1 и ТО – 2, чел. – ч.: - годовые объемы работ сопутствующего ТР при проведении ТО – 1 и ТО – 2, чел. – ч.:

, (2.16) , (2.16)

где  - доля сопутствующего ТР при выполнении работ ТО ( - доля сопутствующего ТР при выполнении работ ТО ( = 0,2). = 0,2).

чел. – ч. чел. – ч.

чел. – ч. чел. – ч.

чел. – ч. чел. – ч.

чел. – ч. чел. – ч.

Результаты расчетов по формуле (2.15), (2.16) приведены в таблице 2.7.

Таблица 2.7 – Годовой объем работ по ТО – 1 и ТО – 2 с сопутствующим ТР, чел. – ч.

| Марка автомобиля

|

Сопутствующий ТР

|

ТО с сопутствующим ТР

|

| ТО – 1

|

ТО – 2

|

ТО – 1

|

ТО – 2

|

| Камаз

|

317,2

|

309

|

1903,2

|

1854

|

| Маз

|

37,6

|

23,8

|

224,7

|

143,2

|

| Зил

|

235

|

225,8

|

1410

|

1354,8

|

| Газ

|

254,4

|

208

|

1526,4

|

1248

|

| Всего

|

844,2

|

766,6

|

5064,3

|

4600

|

Различают технологически необходимую (явочную) и штатную (списочную) численность рабочих.

Технологически необходимая численность рабочих  , человек: , человек:

, (2.17) , (2.17)

где  - годовая трудоемкость ТО и ТР по видам, чел.- ч.; - годовая трудоемкость ТО и ТР по видам, чел.- ч.;

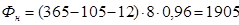

-номинальный годовой фонд времени рабочего места, ч.: -номинальный годовой фонд времени рабочего места, ч.:

, (2.18) , (2.18)

где  - количество выходных дней ( - количество выходных дней (  =105 дней); =105 дней);

- количество праздничных дней ( - количество праздничных дней (  =12 дней); =12 дней);

- продолжительность смены, ч ( - продолжительность смены, ч ( =8 ч); =8 ч);

-коэффициент, учитывающий потери времени по болезни и другим причинам ( -коэффициент, учитывающий потери времени по болезни и другим причинам ( =0,96 [12]). =0,96 [12]).

ч. ч.

Результаты расчетов по формуле (2.17) приведены в таблице 2.8.

Штатная численность рабочих  , человек: , человек:

, (2.19) , (2.19)

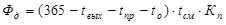

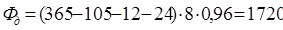

где  - действительный годовой фонд времени рабочего места, ч.: - действительный годовой фонд времени рабочего места, ч.:

, (2.20) , (2.20)

где  - количество отпускных дней ( - количество отпускных дней ( =24 [12]). =24 [12]).

ч. ч.

Результаты расчетов по формуле (2.19) приведены в таблице 2.8.

Таблица 2.8 – Явочное и списочное количество ремонтных рабочих

| Вид воздействий

|

Трудоемкость, чел.- ч.

|

Количество рабочих

|

| Явочное

|

Списочное

|

| ТО – 1

|

5064,3

|

2

|

3

|

| ТО – 2

|

4600

|

2

|

3

|

| ТР

|

48742

|

24

|

27

|

| Итого

|

58406,3

|

28

|

33

|

В цехе производство в ремонтных мастерских организовано методом специализированных бригад. Сущность метода заключается в том, что в транспортном цехе организуются несколько специализированных бригад, специализирующихся по видам технического обслуживания и ремонту автомобилей. Схема организации производства представлена на рисунке 2.1.

Достоинство этого метода организации производства:

- специализация исполнителей позволяет повысить ответственность за качество работ;

- снижение среднего тарификационного разряда бригады, при достаточно высоком качестве;

- сокращается число одноименного оборудования, инструментов и приспособлений;

- сокращаются производственные площади;

- упрощается руководство участками, учет и контроль над выполнением технических воздействий.

Однако возникают трудности регулирования загрузки и анализа работы различных бригад, снижается эффективность использования оборудования общего назначения (подъемников, ям, специализированного оборудования), возникают сложности в распределении запасных частей.

Рисунок 2.1 – Схема организации ТО-1 и ТО-2

Технологический процесс ТО, ТР организован по схеме изображенной на рисунке 2.2.

Автомобиль по возвращении с линии проходит контрольный пункт (КП) и направляется в комплекс ежедневного обслуживания. Если автомобиль исправен, то пройдя мойку, он направляется в зону хранения, если не исправен, то в зону ТР.

Автомобиль, у которого пробег превысил пробег до очередного технического обслуживания, техническим персоналом загоняются в соответствующую зону (ТО – 1, ТО – 2). Предварительно, за два – три дня, автомобили, пробег которых приближается к очередному техническому обслуживанию, заезжает в участок диагностики и проходят перед ТО – 1 общую (Д – 1), перед ТО – 2 углубленную (Д – 2) диагностику.

Если во время ТО у автомобилей обнаружились работы по ремонту, не подлежащие выполнению при проведении ТО, то оформляется заявка на ремонт, и автомобили становятся на участок ТР. Для контроля проведенных работ автомобиль после ТО может быть направлен на участок диагностики.

движение машин движение машин

возможное движение автомобиля возможное движение автомобиля

Рисунок 2.2 – Схема технологического процесса ТО и ТР

Автомобили работают на линии с  до до  . Учитывая график работы автомашин, предлагается совмещенный график межсменного времени, времени работы на линии и времени работы зон Т – 1, ТО – 2. График представлен в приложении №1. (см. приложение) . Учитывая график работы автомашин, предлагается совмещенный график межсменного времени, времени работы на линии и времени работы зон Т – 1, ТО – 2. График представлен в приложении №1. (см. приложение)

- количество автомобилей технически исправных. - количество автомобилей технически исправных.

, (2.21) , (2.21)

единица. единица.

Зона ТО – 1 работает в межсменное время с  до до  часов, чтобы не снимать автомобиль с линии, перерыв на обед с часов, чтобы не снимать автомобиль с линии, перерыв на обед с  до до  . Зона ТО – 2 работает в одну смену с . Зона ТО – 2 работает в одну смену с  до до  часов, с перерывом на обед с часов, с перерывом на обед с  до до  . Продолжительность смены в зонах ТО – 1 составляет . Продолжительность смены в зонах ТО – 1 составляет  , и ТО – 2 составляет , и ТО – 2 составляет  . .

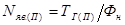

Наиболее эффективным методом организации технического обслуживания автомобилей является поточная линия. Производственная база транспортного цеха позволяет организовать ТО – 1 на специализированных постах поточным методом, ТО – 2 на универсальных постах.

Дозагрузка линии ТО – 1 и постов ТО – 2 возможна за счет обслуживания грузовых автомобилей принадлежащих коммерческим фирмам занимающихся грузоперевозками, а так же гражданам. Годовой объем работ ТО – 1 при поточном методе обслуживания  , чел.- ч. [4]: , чел.- ч. [4]:

, (2.22) , (2.22)

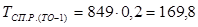

где  - годовой объем работ ТО – 1 с сопутствующим ТР при постовом методе обслуживания, чел.- ч по данным предприятия - годовой объем работ ТО – 1 с сопутствующим ТР при постовом методе обслуживания, чел.- ч по данным предприятия  =1018,8 чел.- ч.; =1018,8 чел.- ч.;

- планируемая доля снижения трудоемкости работ ТО – 1 при поточном методе обслуживания, ч по данным предприятия - планируемая доля снижения трудоемкости работ ТО – 1 при поточном методе обслуживания, ч по данным предприятия  =0,2. =0,2.

=1018,8 =1018,8 = 815 чел.- ч. = 815 чел.- ч.

Откорректированная расчетная трудоемкость единицы ТО – 1  , чел.- ч.: , чел.- ч.:

, (2.23) , (2.23)

= 815 / 297 = 3 чел.- ч. = 815 / 297 = 3 чел.- ч.

Результаты расчетов по формуле (2.23) приведены в таблице 2.9

Таблица 2.9 – Уточненная трудоемкость ТО – 1

| Марка автомобиля

|

Камаз

|

Маз

|

Зил

|

Газ

|

| Единицы ТО – 1,чел.- ч

|

11

|

7,3

|

9,1

|

5,8

|

| Годовая, чел.- ч

|

1522,2

|

179,7

|

1127,8

|

1221

|

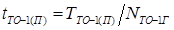

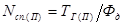

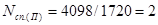

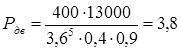

Средняя трудоемкость ТО – 1 при поточном методе обслуживания одной единицы равна 3,8 чел.- ч., общая трудоемкость ТО – 1 по всему парку равна 4098 чел.- ч. Расчет численности производственных рабочих при поточном методе обслуживания. Явочная численность производственных рабочих  , чел. [12]: , чел. [12]:

, (2.24 ) , (2.24 )

человека. человека.

Списочная численность производственных рабочих  , чел.[12]: , чел.[12]:

, (2.25) , (2.25)

человека. человека.

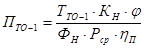

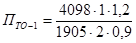

Количество постов ТО – 1  : :

, (2.26) , (2.26)

где  - коэффициент, учитывающий неравномерность работы отделения ( - коэффициент, учитывающий неравномерность работы отделения ( =1 [12]); =1 [12]);  - коэффициент, учитывающий неравномерность поступления машин на посты ( - коэффициент, учитывающий неравномерность поступления машин на посты ( =1,2 [12]); =1,2 [12]);  - среднее количество рабочих на посту, человек ( - среднее количество рабочих на посту, человек ( = 2 [12]); = 2 [12]);  - коэффициент использования рабочего времени поста ( - коэффициент использования рабочего времени поста ( =0,9 [12]); =0,9 [12]);

= 2 поста. = 2 поста.

Количество постов ТО – 2  : :

, (2.27) , (2.27)

= 2поста. = 2поста.

Расчет поточной линии ТО – 1.

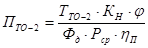

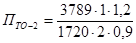

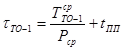

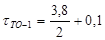

Такт поста  , ч.: , ч.:

, (2.28) , (2.28)

где  - средняя трудоемкость одного ТО – 1, выполняемого на посту, чел.- ч. ( - средняя трудоемкость одного ТО – 1, выполняемого на посту, чел.- ч. ( =3,8 чел.- ч. [12]); =3,8 чел.- ч. [12]);

-время, затрачиваемое на установку машины на пост и съезд с поста, ч. ( -время, затрачиваемое на установку машины на пост и съезд с поста, ч. ( = 0,1 ч. [12]). = 0,1 ч. [12]).

= 2 ч. = 2 ч.

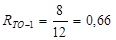

Ритм производства ТО – 1  , ч. [12]: , ч. [12]:

, (2.29) , (2.29)

где  - суточный фонд рабочего времени, ч.: - суточный фонд рабочего времени, ч.:

, (2.30) , (2.30)

= 8 ч. = 8 ч.

- количество i – х обслуживаний в сутки ( - количество i – х обслуживаний в сутки ( = 12); = 12);

ч. ч.

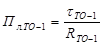

Количество поточных линий для ТО – 1 [12]:

, (2.31) , (2.31)

= 3 линии. = 3 линии.

При организации процессов ТО и ремонта широко используют технологические карты, обуславливающие рациональное использование рабочего времени и рабочих мест, соблюдения требований качества, обеспечение синхронности постов и т. п.

На АТП используют обычно технологические карты двух видов: операционно-технологические и постовые.

Операционно-технологические карты содержат перечень работ, выполняемых на данном посту, на каждом рабочем месте. Номера операций из операционно-технологических карт соответствуют порядковому номеру операций постовых карт. Технологические карты разрабатывают на предприятии или принимают на основе справочных данных.

Снижение объемов работ по ТО недопустимо. Недопустимо также выполнять работы по ТР, не входящие в перечень работ ТР, рекомендуемых для выполнения совместно с ТО.

Поточная линия ТО – 1 предназначена для выполнения всего объема профилактических работ по ТО – 1, а также для выполнения сопутствующих работ по ремонту.

Линия состоит из двух постов.

Перед постановкой автомобиля на первый пост, автомобиль загоняется на пост подпора для обогрева и сушки.

Первый пост предназначен для выполнения работ по тормозному механизму, колесам, подвеске, трансмиссии и смазочным работам. На посту работают двое слесарей по ремонту автомобилей 3 и 4 разрядов.

Второй пост предназначен для выполнения работ по двигателю, сцеплению, рулевому механизму и электрооборудованию. На посту работают: слесарь по ремонту автомобиля 4 разряда и слесарь – электрик 4 разряда.

Посты ТО – 2 предназначены для выполнения смазочных работ и работ по трансмиссии и т. п., для выполнения всего объема профилактических работ по ТО– 2, а также для выполнения сопутствующих работ по ремонту.

Перечень работ ТР автомобилей, рекомендуемых для выполнения совместно с ТО – 1, показан в таблице 2.10.

Таблица 2.10 – Перечень работ при ТО двигателя

| Заменяемый узел

|

Трудоемкость, чел.- мин.

|

| 1

|

2

|

| Болт крепления задней опоры двигателя

|

4

|

| Болт крепления передней опоры ДВС

|

3

|

| Ремни привода компрессора и насоса гидроусилителя руля

|

10

|

| Ремень привода насоса водяного охлаждения и генератора

|

9

|

| Ремень привода вентилятора

|

5

|

| Ремень промежуточного вала вентилятора

|

4

|

| Прокладка клапанной крышки

|

4

|

| Краник слива охлаждающей жидкости

|

2

|

| Шланг системы вентиляции картера

|

3

|

| Хомут крепления труб системы выпуска

|

4

|

| Прокладка корпуса масляного фильтра

|

7

|

Таблица 2.11 – Перечень работ при ТО системы питания

| Заменяемый узел

|

Трудоемкость, чел.- мин.

|

| Топливопровод

|

3 –9

|

| Прокладка фильтра отстойника

|

4

|

| Прокладка воздушного фильтра

|

5

|

| Прокладка фильтра тонкой очистки

|

3

|

Таблица 2.12 – Перечень работ при ТО сцепления

| Заменяемый узел

|

Трудоемкость, чел.- мин.

|

| Оттяжная пружина педали сцепления

|

1

|

| Трубопровод системы привода сцепления

|

13

|

| Чехол защитный главного цилиндра привода сцепления

|

8

|

| Чехол защитный рабочего цилиндра привода сцепления

|

6

|

Таблица 2.13 – Перечень работ при ТО трансмиссии

| Заменяемый узел

|

Трудоемкость, чел.- мин.

|

| Сапун КПП

|

1

|

| Болт промежуточный опоры карданной передачи

|

5

|

| Сапун заднего моста

|

1

|

| Болт крепления фланца карданного вала

|

3

|

Таблица 2.14 – Перечень работ при ТО колес и ступиц

| Заменяемый узел

|

Трудоемкость, чел.- мин.

|

| Колпачек и золотник вентиля колеса

|

2

|

| Гайка крепления колеса

|

2

|

| Прокладка крышки ступицы

|

3

|

Таблица 2.15 – Перечень работ при ТО подвески

| Заменяемый узел

|

Трудоемкость, чел.- мин.

|

| Гайка стремянки рессор

|

4

|

| Болт крепления крышки рессор

|

1,5

|

| Гайка пальца аммортизатора

|

2

|

Таблица 2.16 – Перечень работ при ТО кузова и кабины

| Заменяемый узел

|

Трудоемкость, чел.- мин.

|

| Зеркало заднего вида

|

2

|

| Подушка сиденья водителя

|

5

|

| Спинка сиденья водителя

|

8

|

Таблица 2.17 – Перечень работ при ТО тормозной системы

| Заменяемый узел

|

Трудоемкость, чел.- мин.

|

| Оттяжная пружина тормозной педали

|

1

|

| Включатель лампы стояночного тормоза

|

5

|

| Тормозной шланг (без прокачки)

|

10

|

| Чехол тормозного клапана

|

8

|

Таблица 2.18 – Перечень работ при ТО электрооборудования

| Заменяемый узел

|

Трудоемкость, чел.- мин.

|

| Электордвигатель насоса системы обмыва стекол

|

6

|

| Датчик температуры охлаждающей жидкости

|

4

|

| Датчик давления масла

|

3

|

| Датчик давления масла аварийный

|

3

|

| Датчик уровня топлива

|

12

|

| Оптический элемент

|

6

|

| Рассеиватель указателя поворота

|

2

|

| Рассеиватель заднего фонаря

|

2

|

| Лампа фары

|

7

|

| Лампа плафона кабины

|

2

|

| Свеча зажигания

|

5

|

| Ночной переключатель света

|

5

|

| Колпачек свечи или распределителя

|

1,5

|

| Провод высокого напряжения

|

1,5

|

| Крышка распределителя зажигания

|

2

|

| Предохранитель

|

2

|

2.4 Технология проведения ТО – 1 автомобиля КАМАЗ 5320

1. Проверить состояние передних рессор, затяжку гаек стремянок, крепления хомутов и крышек рессор, при необходимости закрепить.

2. Проверить состояние, герметичность и крепление передних амортизаторов, при необходимости устранить неисправности.

3. Проверить состояние задних рессор, затяжку гаек стремянок, крепления хомутов и крышек рессор.

4. Проверить состояние, герметичность и крепление задних амортизаторов, при необходимости устранить.

5. Проверить состояние и крепление корректирующих пружин, затяжку гаек стремянок, кронштейна серьги, при необходимости устранить неисправности.

6. Проверить состояние и герметичность трубопроводов и приборов пневматической части тормозной системы (регулятора давления, тормозного крана, воздушных баллонов, пневматических усилителей, противозамерзателей).

7. Проверить состояние и герметичность гидравлической части тормозной системы (главных тормозных цилиндров), трубопроводов, колесных цилиндров, при необходимости устранить неисправности.

8. Проверить уровень тормозной жидкости в бачке главных тормозных цилиндров, при необходимости долить. При наличии воздуха в системе, систему прокачать.

9. Проверить состояние и крепление передних и задних колес, при необходимости закрепить.

10.Проверить состояние шин передних и задних колес, давление

воздуха в шинах.

11.Проверить регулировку подшипников ступиц передних и задних колес при необходимости отрегулировать.

12.Проверить давление в шине заднего (запасного) колеса, при необходимости довести до нормы.

13.Проверить состояние и герметичность системы смазки двигателя, при необходимости устранить неисправности.

14.Проверить состояние и герметичность системы охлаждения двигателя (радиатор и его трубопроводы), при необходимости устранить.

15.Проверить состояние и натяжку приводных ремней генератора и водяного насоса, гидроусилителя рулевого управления (ГУР), промежуточной опоры, вала вентилятора, при необходимости отрегулировать.

16.Проверить состояние, герметичность и крепление топливопроводов, фильтра тонкой очистки, фильтра отстойника, топливного насоса при необходимости устранить неисправности.

17.Проверить состояние, герметичность и крепление карбюратора, при необходимости устранить неисправности.

18.Проверить состояние и крепление воздушного фильтра, при необходимости закрепить.

19.Проверить состояние и крепление топливного бака, при необходимости устранить неисправности.

20.Проверить крепление выпускных коллекторов, при необходимости закрепить.

21.Проверить состояние, герметичность, крепление приемных труб глушителя к коллекторам, при необходимости закрепить.

22.Проверить состояние и крепление кронштейнов передних опор двигателя к двигателю и подрамнику.

23. Проверить состояние и крепление задних опор двигателя.

24. Проверить состояние и крепление подрамника к кузову, при необходимости закрепить.

25. Проверить крепление компрессора к кронштейну двигателя.

26. Проверить состояние, герметичность и крепление маслопроводов и агрегатов (насос ГУР, силовой цилиндр, рулевой механизм) при необходимости устранить неисправности.

27. Проверить уровень масла в бачке насоса ГУР, при необходимости долить.

28. Проверить состояние балки переднего моста.

29. Проверить состояние продольной и поперечной рулевых тяг, крепление шаровых пальцев рулевых тяг.

30. Проверить свободный ход рулевого колеса. Если свободный ход превышает  , то установить причину и устранить или оформить заявку на ремонт. , то установить причину и устранить или оформить заявку на ремонт.

31. Проверить герметичность и крепление главного цилиндра, при необходимости устранить неисправности.

32. Проверить состояние, герметичность и крепление трубопровода, рабочего цилиндра сцепления, состояние пружины.

33. Проверить величину хода толкателя рабочего цилиндра сцепления.

34. Проверить уровень жидкости в бачке главного цилиндра привода сцепления, при необходимости долить.

35. Проверить свободный ход педали сцепления, при необходимости отрегулировать.

36. Осмотреть и очистить аккумуляторную батарею от пыли и грязи, прочистить вентиляционные отверстия в пробках. Проверить крепление контактов наконечников с выводными штырями.

37. Проверить уровень электролита.

38. Проверить действие контрольно – измерительных приборов, стеклоочистителей, омывателей ветрового стекла.

39. Проверить действие звукового сигнала.

40. Проверить состояние предохранителей, действие приборов внешней световой сигнализации их состояние и крепление.

41. Проверить состояние и крепление фар, действие нажимного переключателя света.

42. Очистить от грязи и проверить крепление генератора, стартера, катушки зажигания, транзисторного коммутатора, состояние и крепление проводов.

43. Проверить действие механизма открывания двери, его состояние.

44. Проверить состояние, крепление и герметичность коробки перемены передач (КПП), фланца карданного вала КПП.

45. Проверить крепление фланца карданного вала к фланцу ведущей шестерни главной передачи.

46. Проверить состояние и герметичность заднего моста, крепление картера редуктора к креплению заднего моста.

47. Проверить уровень масла в картере двигателя по щупу, при необходимости долить.

48. Прочистить сапун КПП и сапун заднего моста.

49. Смазать подшипник водяного насоса и муфты выключения сцепления.

50. Смазать шарниры поперечной, продольной рулевых тяг.

51. Смазать подшипники промежуточной опоры карданного вала [9].

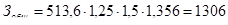

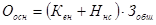

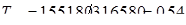

В данной главе, в целях повышения коэффициента технической готовности подвижного состава и снижение трудоемкости работ по его обслуживанию, рассчитана программа технического обслуживания на специализированный участок и применение поточного метода для зоны ТО – 1.Рассмотрена схема технологического процесса ТО и разработан совмещенный график межсменного времени, времени работы на линии, и времени работы зон ТО – 1 и ТО – 2 (Рис. 2.3.)

Рисунок 2.3 – Технология ТО-1 КАМАЗ 5320

| № п/п

|

Наименование операции и/или групп операций ТО-1

|

|

Квалификация, разряд

|

Продолжительность (мин)

|

Оборудование

|

| 1

|

План транспортного цеха (Ген. план транспортного цеха)

|

|

|

|

|

| 2

|

Планировка зон ТО-1 и ТО-2

|

|

|

|

|

| 3

|

Техположение для ТО-1 КАМАЗ 5320

|

|

|

|

|

| 4

|

Оборудование

|

|

|

|

|

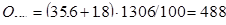

3.1 Обоснование проектируемой разработки

В последние годы финансирование транспортного цеха на заводе происходит не в полном объеме. Это связано, как с изменением формы собственности завода, так и с внутренними реорганизациями, внутри завода. В сложившейся ситуации транспортное предприятие был вынужден начать оказывать услуги по перевозке грузов, услуги по техническому обслуживанию, ремонту автотранспорта, как юридическим, так и физическим лицам.

Экономически эффективным на линии оказались автомобили среднего класса. После закупки новых моделей, автомобильный парк предприятия пополнился короткобазовыми автомобилями.

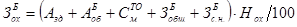

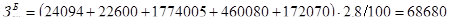

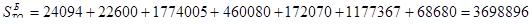

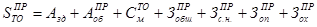

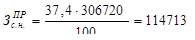

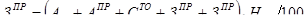

Производственная база транспортного цеха оказалась недостаточно подготовлена для обслуживания автомобилей с короткой базой. Также в предприятие поступили новые модели большого класса с различными базовыми размерами. Возникла необходимость в разработке нового крепления подъемника. Для подъема автомобиля установлены четыре подъемника (рисунок 3.1) каждый крепится на четырех болтах к эстакаде, где обслуживаются автомобили. Для крепления подъемника к эстакаде электродуговой сваркой приварены пластины.

Подъемники первой оси автомобиля остаются неподвижными. В пластинах их крепления сделаны четыре отверстия под крепежные болты.

Подъемники второй оси автомобиля возможно перемещать в горизонтальной плоскости по пазам, сделанным в пластинах их крепления.

Данная конструкция позволяет обслуживать автомобили с базой от 3,6 метров до 5,4 метра.

Пневматический подъемник состоит из корпуса, который является верхней крышкой пневмоцилиндра, цилиндра, нижней крышки, штока и различных уплотнительных прокладок. Корпусные детали подъемника между собой соединены посредством четырех шпилек. Нагрузка на шток подъемника передается через пятку и опорную плиту.

Во избежание произвольного опускания подъемника во время работы предусмотрено стопорное устройство. Для передвижения подъемника, поднимающих второй мост, необходимо ослабить гайки крепления его к крепежным пластинам и передвинуть на необходимое расстояние, после этого затянуть гайки. Управление подъемниками осуществляется автобусными кранами (открывания и закрывания дверей), воздух подается под давлением 6,5 атмосфер от компрессорной установки.

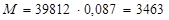

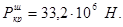

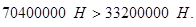

Для крепления подъемника к пластине стойки эстакады служат четыре болтовых соединения. На болты передается нагрузка, прилагаемая к штоку подъемника. Удерживание приложенной нагрузки происходит за счет создания сил трения. Силы трения создаются затяжкой гаек болтового соединения. От усилия затяжки болты работают на растяжение. Для надежного закрепления подъемника необходимо выполнение следующего условия [15]:

, (3.1) , (3.1)

где  - усилие затяжки болтового соединения, Н [15]: - усилие затяжки болтового соединения, Н [15]:

, (3.2) , (3.2)

где  - прилагаемая нагрузка, Н [15]: - прилагаемая нагрузка, Н [15]:

, (3.3) , (3.3)

где  - максимальный вес, приходящийся на поднимаемую ось автомобиля, Н ( - максимальный вес, приходящийся на поднимаемую ось автомобиля, Н ( = 62500 Н); = 62500 Н);  - динамический коэффициент ( - динамический коэффициент ( =1,3 [2]). =1,3 [2]).

Н. Н.

- коэффициент трения ( - коэффициент трения ( = 0,15 [2]). = 0,15 [2]).

Н. Н.

= = . .

Условие (3.1) соблюдается.

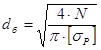

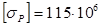

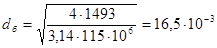

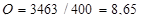

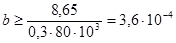

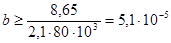

Диаметр болтов крепления подъемника  , м [15]: , м [15]:

, (3.4) , (3.4)

где  - допустимое напряжение на растяжение, Па ( - допустимое напряжение на растяжение, Па ( Па (Ст 3) [15]). Па (Ст 3) [15]).

м. м.

Расчет показал, что болтовое соединение диаметром 20 мм установленное на подъемнике удовлетворяет предъявленным к нему требованиям.

Для крепления подъемника к крепежной пластине принимаем четыре болтовых соединения диаметром 20 мм.

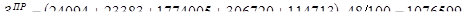

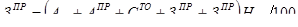

Расчет крепления пластины подъемника.

Крепление пластины к стойке эстакады производится ручной электродуговой сваркой, сплошным швом.

При работе подъемника, на пластину крепления передается усилие (G), которое относительно точки С создает момент (М).

Горизонтальная составляющая момента Q,  : :

, (3.5) , (3.5)

= = , (3.6) , (3.6)

где а

– расстояние от края эстакады до центра подъемника, м (а =0,0

87 м).

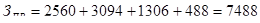

Расчетная схема приведена на рисунке 3.2.

Рисунок 3.2 – Расчетная схема крепления пластины подъемника

. .

. .

Ширина сварного шва  , м: , м:

, (3.7) , (3.7)

где  - длина сварного шва, м ( - длина сварного шва, м ( =0,3 м); =0,3 м);

- допустимое касательное напряжение, - допустимое касательное напряжение,  ( (  [15]). [15]).

Проверка сварного шва пластины крепления стационарного подъемника

м. м.

Катет сварного шва пластины крепления стационарного подъемника, принимается 5 мм. Ширина среза сварного шва передвижного подъемника

м. м.

Сварной шов передвижного подъемника принимаем с катетом 5 мм.

Расчет параметров подъемника.

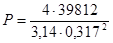

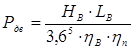

Давление воздуха в системе  , МПа [8]: , МПа [8]:

, (3.8) , (3.8)

где  - диаметр корпуса пневмоцилиндра, м ( - диаметр корпуса пневмоцилиндра, м ( = 0,317 м). = 0,317 м).

= 0,5 МПа. = 0,5 МПа.

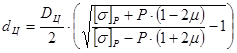

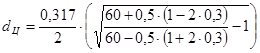

Минимальная толщина стенки пневмоцилиндра  , м: , м:

, (3.9) , (3.9)

где  - допустимое напряжение на разрыв, МПа ( - допустимое напряжение на разрыв, МПа ( = 60 МПа [15]); = 60 МПа [15]);

- коэффициент Пуансона ( - коэффициент Пуансона ( = 0,3 [15] ). = 0,3 [15] ).

= =  м. м.

Толщина стенки пневмоцилиндра выдерживает подаваемое в него давление. Расчет пневмоподъемника на устойчивость.

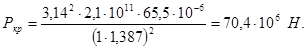

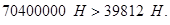

Проверка пневмоподъемника на устойчивость осуществляется по условию:

, (3.10) , (3.10)

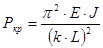

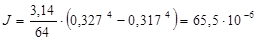

где  - критическая сила, Н: - критическая сила, Н:

, (3.11) , (3.11)

где  - модуль упругости, Па ( - модуль упругости, Па ( Па [15]); Па [15]);

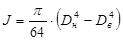

- момент инерции сечения пневмоцилиндра, - момент инерции сечения пневмоцилиндра,  : :

, (3.12) , (3.12)

где  - наружный диаметр цилиндра, м ( - наружный диаметр цилиндра, м ( = 0,327 м); = 0,327 м);

- внутренний диаметр цилиндра, м ( - внутренний диаметр цилиндра, м ( = 0,317 м). = 0,317 м).

. .

- коэффициент зависящий от способа крепления подъемника ( - коэффициент зависящий от способа крепления подъемника ( = 1 [2]); = 1 [2]);

- длина подъемника при максимально выдвинутом штоке, м ( - длина подъемника при максимально выдвинутом штоке, м ( = 1,387 м). = 1,387 м).

Условие (3.10) выполняется, подъемник устойчив.

Расчет штока пневмоподъемника на устойчивость осуществляется по критической силе.

Шток пневмоподъемника является устойчивым, если выполняется условие:

, (3.13) , (3.13)

По формуле (3.12) при  = 3,14, = 3,14,  = 0,1 м, = 0,1 м,  = 0,08 м, получено = 0,08 м, получено   . .

По формуле (3.11) при  = 3,14, = 3,14,  Па, Па,   , ,  = 0,5, = 0,5,  = 0,85 м получено = 0,85 м получено

Условие (3.13) выполняется, шток подъемника устойчив.

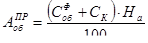

В последние годы, в связи с установившейся в Российской Федерации стабильной рыночной экономики назрела ситуация изменения многих законов, законодательных актов, принятых еще при Советском Союзе или в переходный период (начало девяностых годов), для того чтобы они соответствовали реальному времени.

Правительством Российской Федерации были приняты важные законы и документы регламентирующие, и регулирующие их выполнение. К ним относятся:

1. Трудовой кодекс, принятый 01.02.2002 года, в котором, в законодательной форме отражены отношения работника и работодателя, социальное партнерство в сфере труда, трудовые договора, рабочее время, время отдыха, оплата нормирование труда, гарантии им компенсации и т.д.

2. Федеральный закон «Об основах охраны труда в Российской Федерации» от 17.07.1999 года, Федеральный закон Российской Федерации «Об обязательном социальном страховании от несчастных случаев на производстве и профессиональных заболеваниях» от 24.07.1998 года. Положение «Об особенностях расследования и учета несчастных случаев на производстве в отдельных отраслях и организациях» № 73 от 24.10.2002 года.

3. Постановление «О проведении аттестации рабочих мест по условиям труда о т 14.03.1997 года.

4. Другие.

Транспортное предприятие МУ «ДЭУ №7 г. Новоалтайска» занимает территорию га и не является потенциально опасным объектом.

На территории расположены три автостоянки автомобилей, ремонтная мастерская, комплекс ТО, административный комплекс, АЗС, склады.

Наиболее опасным местом возникновения очага возгорания является здание ремонтных мастерских, АЗС, мазутохранилище на  . .

В транспортном цехе охране труда уделяется должное внимание: оборудован кабинет техники безопасности, постоянно работает рабочая комиссия, в штате цеха есть должность инженера по технике безопасности.

Инженер по технике безопасности непосредственно управляет:

- организацией работы по созданию безопасных условий труда;

- внедрением достижений науки и техники;

- разработкой планов социально – оздоровительных мероприятий;

- участвует в составлении коллективного договора;

- участвует в испытаниях и техническом освидетельствовании котлов, сосудов, работающих под давлением и подъемных машин;

- проведение вводных инструктажей;

- составлением заявок на индивидуальные средства защиты;

- обеспечением цеха, нормативной и технической документацией;

- участвует в расследовании несчастных случаев;

- введением отчетности по охране труда, по соответствующим формам и в установленные сроки.

Работу инженера по технике безопасности можно оценить как высокопрофессиональную, это выражается в том, что за период с 2002 по 2008 год в транспортном цехе не произошло ни одного несчастного случая, ни одного заболевания связанного с профессиональной деятельностью работника.

Под контролем инженера по охране труда строго соблюдается режим рабочего времени не более 40 часов в неделю (статья 91 Трудового кодекса Российской Федерации), для работников не достигших 18 лет – 35 лет (статья 92 Трудового кодекса Российской Федерации). В случае производственной необходимости привлечение работника к сверхурочным работам допускается с письменного согласия работника (статья 99 Трудового кодекса Российской Федерации). Не допускается привлечение к сверхурочным работам: беременных женщин, работников в возрасте до 18 лет и других категорий работников в соответствии с Федеральным законом.

В транспортном цехе работники в полном объеме обеспечиваются сертифицированными средствами индивидуальной защиты, смывающими и обезвреживающими средствами в соответствии с нормами, утвержденными в порядке, определенном Правительством Российской Федерации ( статья 17 Федеральный закон «Об основах охраны труда в Российской Федерации» ). Приобретение, хранение, стирка, чистка, ремонт, дезинфекция и обезвреживание средств индивидуальной защиты работников осуществляется за счет средств работодателя.

Естественное освещение оценивается устройством окон и фонарей. Рационально спроектированное освещение позволяет повысить качество обслуживания автомобилей, производительность и безопасность труда.

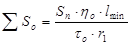

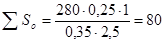

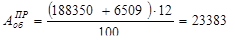

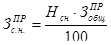

Расчет естественного освещения сводится к нахождению площади световых проемов. Суммарная площадь световых проемов при боковом освещении помещений  , , : :

, (4.1) , (4.1)

где  - площадь пола здания, - площадь пола здания,  ( ( = 280 = 280 ); );  - коэффициент, учитывающий размеры помещения ( - коэффициент, учитывающий размеры помещения ( = 0,25 [1]); = 0,25 [1]);  - коэффициент естественной освещенности при боковом освещении ( - коэффициент естественной освещенности при боковом освещении ( = 1 [1]); = 1 [1]);  - коэффициент светопропускания, учитывающий потери света в световых проемах ( - коэффициент светопропускания, учитывающий потери света в световых проемах ( = 0,35 [1]); = 0,35 [1]);  - коэффициент, учитывающий цветовую окраску потолков, стен ( - коэффициент, учитывающий цветовую окраску потолков, стен ( = 2,5 [1]). = 2,5 [1]).

. .

Площадь одного окна  , ,  : :

, (4.2) , (4.2)

где  - количество окон на участке ( - количество окон на участке ( = 4). = 4).

. .

Расчет показал, что для создания нормального освещения требуется окно площадью не менее 20  . .

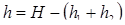

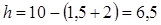

Высота подвеса светильников  ,м [14]: ,м [14]:

, (4.3) , (4.3)

где  - высота помещения, м ( - высота помещения, м ( = 10 м); = 10 м);  - расстояние от пола до освещаемой поверхности, м ( - расстояние от пола до освещаемой поверхности, м ( = 1,5 м); = 1,5 м);  - расстояние от светильника до крыши, м ( - расстояние от светильника до крыши, м ( = 2 м). = 2 м).

м. м.

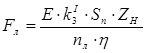

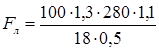

Световой поток, который должна излучать каждая электрическая лампочка  , лм: , лм:

, (4.4) , (4.4)

где  - минимальная освещенность выбранная по нормам (СНиП 11 – 4 – 79), лк ( - минимальная освещенность выбранная по нормам (СНиП 11 – 4 – 79), лк ( = 100 лк); = 100 лк);  - коэффициент запаса для светильников ( - коэффициент запаса для светильников ( = 1,3 [1]); = 1,3 [1]);  - коэффициент неравномерности ( - коэффициент неравномерности ( = 1,1 [1]); = 1,1 [1]);  - количество ламп: - количество ламп:

, (4.5) , (4.5)

= 18 ламп. = 18 ламп.

= 4585 лм. = 4585 лм.

Выбраны лампы типа Г 220 – 300 – 1 мощностью 300 Вт и световым потоком 4600 лм [18].

Вентиляция производственных и вспомогательных помещений предназначена для уменьшения запыленности, задымленности, загазованности, т.е. для очистки воздуха помещений от вредных производственных выделений. Она является одним из главных факторов сохранения здоровья работающих, повышения производительности труда, поддержания исправности прецизионного оборудования.

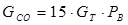

Количество воздуха, необходимо для растворения вредных выделений, поступающих с отработавшими газами, при работе автомобиля на участке ТО – 1 при выезде и въезде , ,  / ч [14]: / ч [14]:

(4.6) (4.6)

где  - количество окиси углерода, выделяющегося в помещении при работе карбюраторного двигателя, кг / ч: - количество окиси углерода, выделяющегося в помещении при работе карбюраторного двигателя, кг / ч:

/ 100, (4.7) / 100, (4.7)

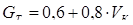

где   - часовой расход топлива, при скорости 5 км / ч, кг / ч: - часовой расход топлива, при скорости 5 км / ч, кг / ч:

, (4.8) , (4.8)

где  - рабочий объем цилиндров двигателя ЗМЗ – 53, л ( - рабочий объем цилиндров двигателя ЗМЗ – 53, л ( = 4,25 л [9]). = 4,25 л [9]).

кг / ч. кг / ч.

/ 100 = 2,4 кг / ч. / 100 = 2,4 кг / ч.

- число автомобилей, одновременно работающих в течении одного часа ( - число автомобилей, одновременно работающих в течении одного часа ( = 5); = 5);  - средняя продолжительность работы одного автомобиля, мин ( - средняя продолжительность работы одного автомобиля, мин ( = 1 мин); ПДК – предельно допустимая концентрация окиси углерода, мг / = 1 мин); ПДК – предельно допустимая концентрация окиси углерода, мг /  (ПДК = 20 мг / (ПДК = 20 мг /  [1]). [1]).

/ /  = 10000 = 10000  / ч. / ч.

Производительность вентиляции  , , / ч [14]: / ч [14]:

, (4.9) , (4.9)

/ ч. / ч.

Мощность электродвигателя для вентилятора , кВт: , кВт:

, (4.10) , (4.10)

где  - коэффициент полезного действия вентилятора ( - коэффициент полезного действия вентилятора ( =0,4 [1]); =0,4 [1]);

- коэффициент полезного действия передачи ( - коэффициент полезного действия передачи ( =0,9 [1]). =0,9 [1]).

кВт. кВт.

4.2 Безопасность при проведении технического обслуживания

Установлены требования безопасности при ТО и ТР автомобилей: ГОСТ 12.1.004 – 85, ГОСТ 12.1.010 – 76, ГОСТ 12.3.002 – 72, ГОСТ 12.3.017 – 79, санитарные правила организации технологических процессов и гигиенические требованиям к производственному оборудованию, положения о ТО, и ремонте ПС автомобильного транспорта, правила по ОТ на транспорте, и правила пожарной безопасности для предприятий автомобильного транспорта.

При ТО автомобилей возможно возникновение опасных и вредных производственных факторов (ОВПФ): движущиеся автомобили и механизмы, и их незащищенные подвижные части, повышенная загазованность воздуха рабочей зоны; повышенная или пониженная температура воздуха рабочей зоны и поверхности оборудования, отклонение от нормы освещения.

Фактический уровень вредностей и опасностей устанавливаются с помощью различных приборов: шумометров, газоанализаторов, пылеметров, люксметров и т д. Предельно допустимые уровни вредностей и опасностей зафиксированы в стандартах.

К основным мерам борьбы с ОВПФ относятся: механизация, автоматизация технологических процессов, реализация рационализации освещения, отопления, вентиляции производственных помещений, применение спецодежды и средств индивидуальной защиты.

Для обеспечения безопасности и безвредности работ, снижение трудоемкости, повышение качества ТО т ТР автомобилей следует проводить на специально оборудованных постах, оснащенных необходимыми устройствами, приборами, приспособлениями и инвентарем. Канавы (эстакады) должны иметь приспособления исключающие падение автомобиля ( отбойный брус, направляющие реборды).

При установке автомобиля на пост, его затормаживают стояночным тормозом. Рычаг коробки передач устанавливают в положение соответствующее низшей передаче.

На автомобилях с бензиновыми двигателями выключают зажигание. На рулевое колесо автомобиля вывешивают предупредительный плакат, с надписью «Двигатель не пускать – работают люди». Во избежание загрязнения воздуха отработавшими газами двигателя в местах ТО и ТР автомобилей, без местного отсоса, запрещено.

Защита людей от поражения электрическим током обеспечивается не только конструкцией электрических установок, но и различными техническими способами и средствами, которые могут применятся как отдельно, так и в сочетании друг с другом.

К техническим способам и средствам защиты относятся: заземление, зануление, выравнивание потенциалов, разделительный трансформатор, двойная изоляция, ограждающие устройства, защитное отключение, предупредительная сигнализация, средства защиты и приспособления [10].

4.3 Безопасность конструкторской разработки

Аварии подъемного механизма могут произойти из – за его перегрузки, неисправностей в механизме подъемника и неисправностей в пневмосистеме. Руководство цеха обязано обеспечить содержание подъемных механизмов в исправном состоянии и создать безопасные условия их работы путем организации надлежащего технического надзора и обслуживания.

Для этих целей приказом по предприятию назначаются из числа инженерно- технических работников лица, ответственные по надзору за подъемными механизмами, за обеспечение исправного состояния и ответственные за безопасное производство работ.

Техническое освидетельствование подъемных механизмов проводят в следующих случаях:

- первичное – при установке;

- периодическое – не реже одного раза в 12 месяцев;

- полное – не реже одного раза в 3 года;

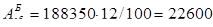

- внеочередное – после ремонта.