| МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

(ФГОУ ВПО)

ДАЛЬНЕВОСТОЧНЫЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

КАФЕДРА ТРАКТОРЫ И АВТОМОБИЛИ

КУРСОВОЙ ПРОЕКТ

по дисциплине «Автомобильные двигатели» Благовещенск 2009

Введение

Особенности и тенденции развития конструкций автомобильных и тракторных двигателей полностью определяются требованиями, предъявляемыми к автомобилям и тракторам промышленностью и сельским хозяйством. Эти требования сводятся к обеспечению максимальной производительности автомобиля и трактора, минимальной стоимости перевозок и выполняемых трактором работ при надёжной и безопасной их работе. Основные требования, предъявляемые к автомобильным и тракторным двигателям, следующие:

1. Развитие необходимой мощности двигателей при различных скоростях движения автомобиля (или трактора); обладание хорошей приёмистостью при трогании автомобиля (или трактора) с места и при изменении его рабочих режимов.

2. Максимально возможная экономичность на всех режимах работы.

3. Простота конструкции, упрощающая условия выпуска и последующих ремонтов автомобильных и тракторных двигателей и облегчающая условия их обслуживания и эксплуатации.

4. Низкая производственная стоимость, достигаемая за счёт обеспечения технологичности конструкции деталей автомобильных и тракторных двигателей, снижения их веса и применения полноценных заменителей металлов.

5. Возможно меньший удельный и литровый веса двигателя, достигаемые без снижения надёжности и долговечности его работы.

6. Малые габариты двигателя.

7. Максимально целесообразное уравновешивание двигателя и необходимая равномерность хода.

8. Удобство в эксплуатации, а также простота и удобство ремонта и технического обслуживания в гаражных, дорожных и полевых условиях.

9. Высокая надёжность и долговечность работы.

В соответствии с перечисленными требованиями конструкции отечественных автомобильных и тракторных двигателей развиваются и совершенствуются в направлениях максимального их соответствия условиям эксплуатации, повышения экономичности и снижения себестоимости.

Тепловой расчет двигателя

1. Выбор исходных данных

Одним из важнейших разделов курсовой работы по расчету ДВС является выбор исходных данных для теплового расчета.

Реклама

Правильный выбор указанных данных гарантирует малые затраты при его доводке двигателей и высокий уровень технико-экономических показателей при эксплуатации.

1.1.1 Степень сжатия

Степень сжатия в автотракторных дизелях обычно находится в пределах от 14 до 22 и выбирается из условий обеспечения хороших пусковых качеств и надежной эксплуатации. С увеличением степени сжатия экономичность дизеля улучшается, однако при этом растут тепловые нагрузки на детали поршневой группы и увеличиваются износы.

Выбор степени сжатия для дизелей прежде всего определяется формой камеры сгорания и способом смесеобразования. В зависимости от этих параметров значение степени сжатия 8 у дизелей находятся по справочным данным (табл. 1.).

1.1.2 Размеры цилиндра и скорость поршня

Размерами цилиндра – диаметр и ход поршня являются конструктивными основными параметрами двигателя. Диаметр цилиндра D определяется по ниже приведенной формуле в соответствии с выбранной относительной величиной S/D, непосредственно связанной со скоростью поршня.

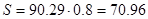

S/D=140/130=1.08

Где S – ход поршня, D-диаметр поршня.

Для автомобильных дизелей средняя скорость поршня при оптимальной частоте вращения варьирует в следующих пределах: 6,5…12 м/с. Для данного двигателя выбираем среднюю скорость поршня 10 м/с.

1.2 Процесс впуска

1.2.1 Давление в конце впуска

Ра

и

Рк

Давление в конце впуска Ра – основной фактор, определяющий количество рабочего тела, поступающего в цилиндр двигателя. Обилие факторов, оказывающих влияние на Ра, затрудняет точное теоретическое определение этого давления. Давление в конце впуска Ра для двигателей без наддува с достаточной степенью точности может быть определено по формуле:

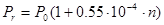

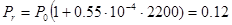

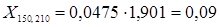

Ра=Ро (1–0,55n 10 -4

) МПа

Ра=0,1033 (1–0,55* 2200* 10-4

)=0,09 МПа

Где Р0

– атмосферное давление, МПа; n – число оборотов, об/мин.

1.2.2 Температура свежего заряда Т /

0

Температура свежего заряда определяется по формуле:

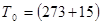

,

где ,

где  =288 =288

T’0

=20+288=308ºK

Т0

– температура окружающей среды,  . .

- приращение температуры свежего заряда, - приращение температуры свежего заряда,

Т /

0

=308 Т0

=288

1.2.3 Температура остаточных газов

Tr

Эта температура зависит от ряда факторов, в том числе от состава смеси, частоты вращения, степени сжатия и др. При номинальном режиме температура остаточных газов варьирует в пределах Tr

=700…900

Tr

=800

1.2.4 Давление в конце впуска

Pr

Это давление зависит от нагрузки, частоты вращения, сопротивления выпускной системы газораспределения и др. С достаточной степенью точности для двигателей без наддува Pr

можно определить по формуле:

Реклама

, МПа , МПа

, МПа , МПа

1.2.5 Коэффициент наполнения

Коэффициент наполнения определяет мощностные показатели двигателя и зависит от особенностей впускной системы.

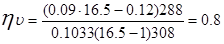

Для четырехтактных двигателей коэффициент наполнения находится по формуле:  ; ;

1.2.6 Коэффициент остаточных газов

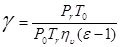

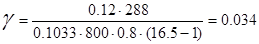

Коэффициент остаточных газов  определяется по формуле: определяется по формуле:

; ;

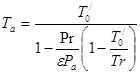

1.2.7 Температура конца впуска Т

a

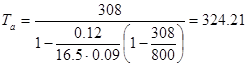

Температура конца впуска характеризует действие внешних конструктивных показателей на процесс впуска свежей горючей смеси в цилиндры двигателя и определяется по формуле:

; ;

1.3 Процесс сжатия

1.3.1 Температура и давление в конце сжатия

Сжатие свежего заряда в цилиндре двигателя внутреннего сгорания протекает в условиях непрерывного теплообмена между зарядом и стенками цилиндра и камеры сгорания, а также в условиях его утечек через зазоры в кольцах. Давление конца сжатия подсчитывается по формуле:

, МПа , МПа

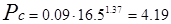

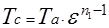

А температура конца сжатия

, К , К

Где n1

– показатель политропы сжатия.

1.4 Процесс сгорания

1.4.1 Определение действительного количества необходимого воздуха

Для определения параметров сгорания следует, прежде всего, определить количество, состав и теплоемкость газов до и после сгорания.

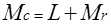

Количество молей газа в конце такта сжатия состоит из свежего заряда L и остаточных газов Mr

.

Выбрав состав топлива по С, Н2

, О2

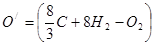

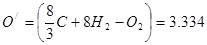

в процентах определяют теоретические количество кислорода О/

, необходимое для сжигания 1 кг топлива

, кг , кг

, кг , кг

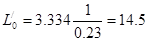

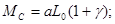

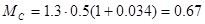

Соответственно теоретическое количество воздуха можно выразить по массе  и в киломолях L0 и в киломолях L0

, кг и , кг и  , кмоль/кг , кмоль/кг

, кг , кг  кмоль/кг кмоль/кг

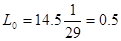

Значение  для современных автотракторных двигателей выбираем для современных автотракторных двигателей выбираем

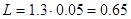

Действительное число молей воздуха и топлива состоит:

; ;  , где mT

– молекулярная масса топлива. , где mT

– молекулярная масса топлива.

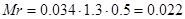

Коэффициент остаточных газов можно также представить еще как отношение: ; ;

Где Мr

– количество молей остаточных газов. Тогда число молей перед началом сгорания можно записать

кмоль/кг кмоль/кг

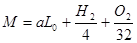

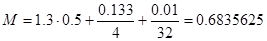

Состав продуктов М зависит от коэффициента избытка воздуха при

; ;  , кмоль/кг , кмоль/кг

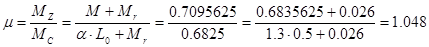

=0,6835625+0,026=0,702 =0,6835625+0,026=0,702

Действительный (расчетный) коэффициент молекулярного изменения, представляющий собой отношение числа молей газов в цилиндре после сгорания МZ

и числу молей до сгорания МС

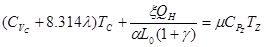

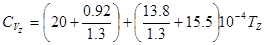

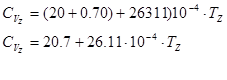

1.4.3 Уравнение сгорания для дизеля

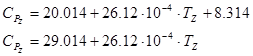

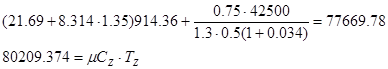

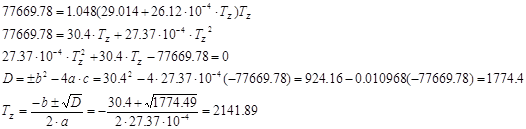

Принимают, что сгорание протекает при V=const и P=const, а уравнение сгорания имеет следующий вид:

Низшая удельная теплота сгорания топлива Низшая удельная теплота сгорания топлива

1.5 Процесс расширения

В действительных циклах двигателей внутреннего сгорания расширение газов протекает по политропе с переменным показателем политропы расширения  на показатель политропы на показатель политропы  влияет ряд факторов, важнейшими из которых являются: догорание топливовоздушной смеси, утечка газов через кольца, интенсивность отвода тепла в охлаждающую среду и др. влияет ряд факторов, важнейшими из которых являются: догорание топливовоздушной смеси, утечка газов через кольца, интенсивность отвода тепла в охлаждающую среду и др.

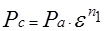

Давление в конце расширения  определяется по следующим формулам для дизеля: определяется по следующим формулам для дизеля:

; ;

; ;

степень последующего расширения.

степень последующего расширения.

Температура в конце выпуска,

; ;

1.6 Процесс выпуска

Во время хода выпуска давления газов непрерывно меняется. Оно зависит от нагрузки, числа оборотов, фаз газораспределение и ряда других факторов.

Влияние всех этих факторов теоретически трудно учесть.

Поэтому давление выпуска  принимают постоянным, равным среднему значению за выпуск. принимают постоянным, равным среднему значению за выпуск.

Температура и давление конца выпуска определяется по вышеприведенным формулам.

1.7 Расчет индикаторных и эффективных показателей двигателя

1.7.1 Построение индикаторной диаграммы

Индикаторная диаграмма строится в верхнем левом углу листа формата А1.

Вначале надо выбрать масштабы диаграммы с таким расчетом, чтобы отношение высоты диаграммы к ее ширине было близко к 2:1.

Отрезок  , соответствующий в некотором масштабе ходу поршня или рабочему объему цилиндра, рекомендуется откладывать равным 100…150 мм , соответствующий в некотором масштабе ходу поршня или рабочему объему цилиндра, рекомендуется откладывать равным 100…150 мм

Отрезок  в мм, соответствующий объему камеры сгорания, находят из выражения: в мм, соответствующий объему камеры сгорания, находят из выражения:

; ;

Отрезок  (в мм) для индикаторной диаграммы дизеля определяется по уравнению: (в мм) для индикаторной диаграммы дизеля определяется по уравнению:

; ;

Через точки, соответствующие объемам  произвести вертикальные линии. Через точку, соответствующую давлению произвести вертикальные линии. Через точку, соответствующую давлению  проводят линию атмосферного давления. проводят линию атмосферного давления.

Определить ориентировочный масштаб давлений в МПа/мм для построения индикаторной диаграммы по формуле:

; ;

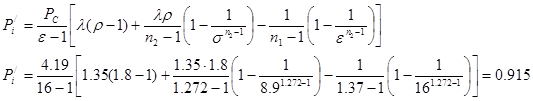

1.7.2 Определение среднего индикаторного давления

Среднее теоретическое индикаторное давление можно подсчитать по аналитической формуле:

Действительное среднее индикаторное давление будет равно

Где  - коэффициент, учитывающий скругление диаграмм; - коэффициент, учитывающий скругление диаграмм;

-потеря среднего индикаторного давления на совершение вспомогательных ходов. -потеря среднего индикаторного давления на совершение вспомогательных ходов.

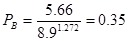

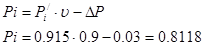

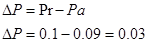

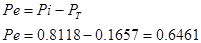

1.7.3 Среднее эффективное давление

Среднее эффективное давление определяется по уравнению

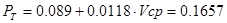

Среднее давление механических потерь в двигателе Рт подсчитывается по следующим эмпирическим формулам, в МПа для дизеля

, МПа , МПа

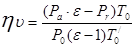

1.7.4 Коэффициенты полезного действия

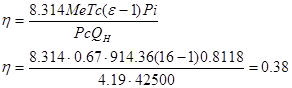

Индикаторный КПД рассчитывается по формуле:

Где  - должна быть для двигателей, работающих на жидком топливе, в кДж/кг. - должна быть для двигателей, работающих на жидком топливе, в кДж/кг.

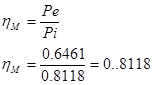

Механический КПД определяется по формуле

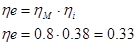

Эффективный КПД

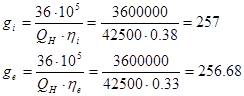

1.7.5 Удельный и часовой расходы топлива

Индикаторный и удельный расходы топлива подсчитываются по формулам:

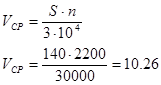

Часовой расход топлива для двигателей определяется из выражения в кг/ч

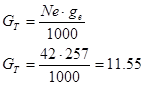

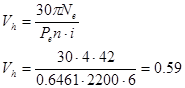

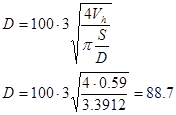

1.8 Основные размеры цилиндра и удельные показатели двигателя

Определяем одного цилиндра в литрах

Выбрав отношение хода поршня S к диаметру D, определяем диаметр цилиндра

, мм , мм

По значениям S и n проверить и сопоставить среднюю скорость поршня с ранее принятым значением по формуле:

Для проектируемого двигателя необходимо рассчитать удельную поршневую мощность:

Удельная литровая мощность

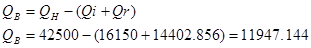

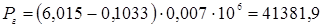

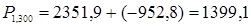

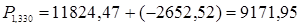

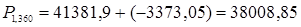

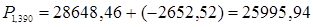

1.9 Тепловой баланс двигателя

Тепловой баланс оценивает распределение тепла, вносимого в двигатель топливом, идущего на полезную работу и на потери.

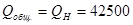

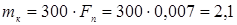

Количество теплоты, выделяемого при сгорании вводимого в двигатель топлива(1 кг).

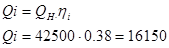

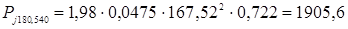

Тепло, идущее на индикаторную работу

Тепло, используемое на эффективную работу

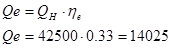

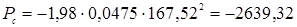

Тепло, затраченное на работу трения и привод вспомогательных механизмов

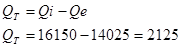

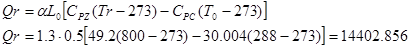

Тепло, унесенное с отработавшими газами

Тепло, унесенное охлаждающей водой в сумме с неучетными потерями

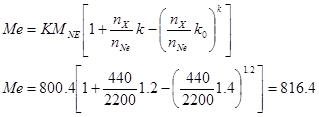

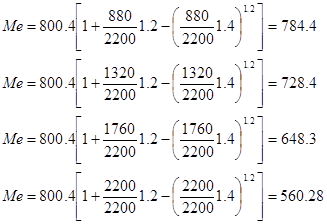

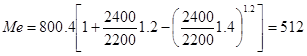

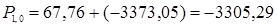

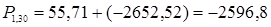

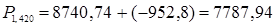

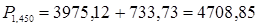

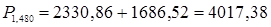

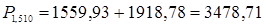

1.10 Построение регуляторной характеристики тракторного дизеля

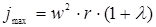

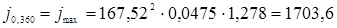

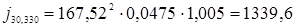

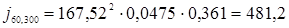

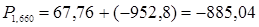

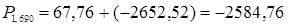

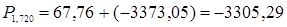

С достаточной степенью точности эффективной крутящий момент на безрегуляторной ветви характеристики тракторного дизеля в зависимости от скорости вращения коленчатого вала может быть описан следующим уравнением:

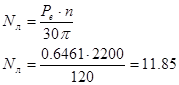

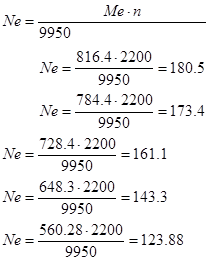

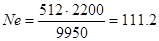

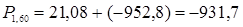

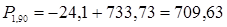

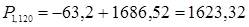

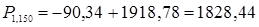

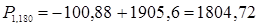

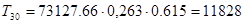

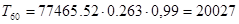

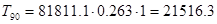

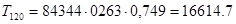

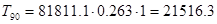

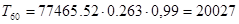

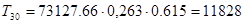

Соответственно вычисляем значения Ме определяются эффективные мощности Nе по формуле:

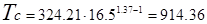

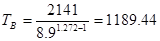

Максимальное значение частоты вращения холостого хода

Определяется при максимальном скоростном режиме по формуле

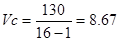

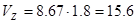

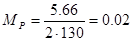

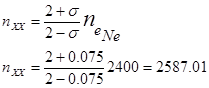

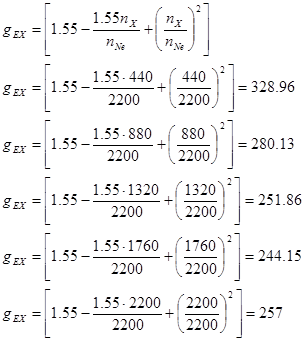

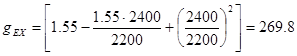

Значения эффективного удельного расхода топлива с прототипа на характеристику проектируемого двигателя или путем подсчета этих расходов для принятых значений частоты вращения по формуле:

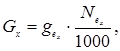

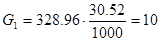

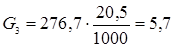

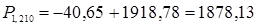

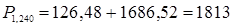

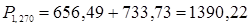

Зная  , ,  для заданных значений частоты вращения, по безрегуляторной ветви характеристики проектируемого двигателя, не трудно подсчитать значения часового расхода топлива по формуле: для заданных значений частоты вращения, по безрегуляторной ветви характеристики проектируемого двигателя, не трудно подсчитать значения часового расхода топлива по формуле:

(62) (62)

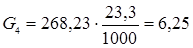

кг/ч кг/ч

кг/ч кг/ч

кг/ч кг/ч

кг/ч кг/ч

кг/ч кг/ч

Часовой расход топлива при максимальных холостых оборотах принимается равным 30% от расхода при максимальной мощности.

2. Кинематический расчет двигателя

2.1 Кинематика кривошипно-шатунного механизма

Величина инерционных усилий, а также частично усилий от давления газов, находится в зависимости от соотношения размеров, характеризующих кривошипный механизм. Такими размерами в центральном кривошипном механизме является радиус кривошипа r

и длина шатуна l

.

При неизвестном r

иl

задаемся величиной

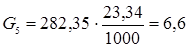

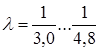

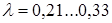

Для современных автомобильных и тракторных двигателей  изменяется в пределах. изменяется в пределах.

или или

Для проектируемого двигателя значение  . .

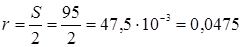

Радиус кривошипа равен  м. м.

2.2 Перемещение (путь) поршня

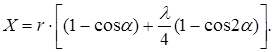

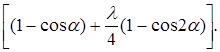

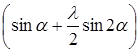

Перемещение поршня в метрах, в зависимости от угла поворота кривошипа  для двигателя с центральным кривошипно-шатунным механизмом с достаточной для практических расчётов точностью выражается следующим уравнением: для двигателя с центральным кривошипно-шатунным механизмом с достаточной для практических расчётов точностью выражается следующим уравнением:

(63) (63)

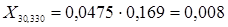

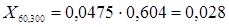

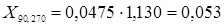

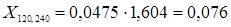

Таблица 1. Значение выражения

|

Значение  |

| 0 |

30 |

60 |

90 |

120 |

150 |

180 |

| 0,278 |

0,000 |

0,169 |

0,604 |

1,130 |

1,604 |

1,901 |

2,000 |

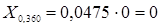

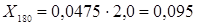

Перемещение поршня будет равно

м, м,

м, м,

м, м,

м, м,

м, м,

м, м,

м. м.

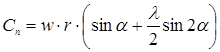

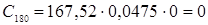

2.3 Скорость поршня

При перемещении поршня скорость его движения является величиной переменой и при постоянном числе оборотов зависит только от изменения угла поворота кривошипа и величины  . .

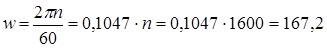

Взяв производную от перемещения поршня по углу поворота кривошипа и учитывая, сто угловая скорость коленчатого вала является постоянной, то есть  получим: получим:

. (64) . (64)

Угловая скорость будет равна

рад/с. рад/с.

Значение множителя в уравнении (64) заключенного в скобки в зависимости от  приведены в таблице 2. приведены в таблице 2.

Таблица 2. Значения выражения

|

Значение  |

| 0 |

30 |

60 |

90 |

120 |

150 |

180 |

| 0,278 |

0,000 |

0,622 |

0,990 |

1,000 |

0,742 |

0,378 |

0,000 |

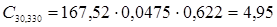

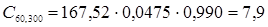

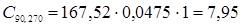

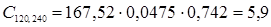

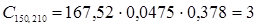

Скорость поршня будет равна

м/с, м/с,

м/с, м/с,

м/с, м/с,

м/с, м/с,

м/с, м/с,

м/с, м/с,

м/с. м/с.

2.4

Ускорение поршня

Ускорение поршня определяется как первая производная от скорости по времени:

(65) (65)

Значение множителя в уравнении (65) заключенного в скобки в зависимости от  приведены в таблице 3. приведены в таблице 3.

Исходя из формулы (65), максимальное значение ускорения поршня м/с2

, имеет место при  . .

(66) (66)

Пользуясь уравнением (65) данными таблицы 3, аналитическим путем определяют значение ускорения поршня для ряда значений угла  в интервале от 0

до 3600

и строят кривую в интервале от 0

до 3600

и строят кривую  . .

Таблица 3. Значение выражения

|

Значение  |

| 0 |

30 |

60 |

90 |

120 |

150 |

180 |

| 0,278 |

1,278 |

1,005 |

0,361 |

0,278 |

0,639 |

0,727 |

0,722 |

| Знак |

+ |

+ |

+ |

- |

- |

- |

- |

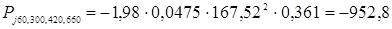

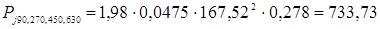

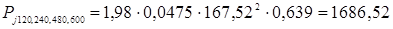

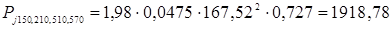

Ускорение поршня будет равно

м/с2

, м/с2

,

м/с2

, м/с2

,

м/с2

, м/с2

,

м/с2

, м/с2

,

м/с2

, м/с2

,

м/с2

, м/с2

,

м/с2

. м/с2

.

3

Динамический расчет двигателя

3.1

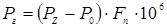

Сила давления газов

Во время работы двигателя на кривошипно-шатунный механизм действуют силы давления газов и силы инерции. Силы инерции масс кривошипно-шатунного механизма, движущихся с переменными по величине и направлению скоростями, возникают на всех режимах работы двигателя и для ряда деталей являются основными расчетными силами.

Для определения характера изменения сил по углу поворота коленчатого вала их величины определяют для ряда отдельных положений вала, обычно через каждые 30о

.

Поправка по методу Брикса:

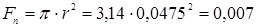

Сила давления газов на поршень, Н

, (67) , (67)

где  – давление газов в цилиндре, МПа; – давление газов в цилиндре, МПа;

– давление окружающей среды, МПа; – давление окружающей среды, МПа;

– площадь поршня, м2

, – площадь поршня, м2

,  м2 м2

Н Н

3.2

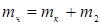

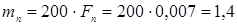

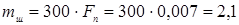

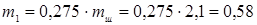

Приведение масс кривошипно-шатунного механизма

Масса возвратно-движущихся частей m

на основании сделанного выше допущения представляется суммой

, (68) , (68)

где  - масса поршневого комплекта, кг; - масса поршневого комплекта, кг;

- масса шатуна, сосредоточенная в верхней головке и совершающая возвратно-поступательное движение, кг. - масса шатуна, сосредоточенная в верхней головке и совершающая возвратно-поступательное движение, кг.

Масса неуравновешенных вращающихся частей равна:

, (69) , (69)

где  - неуравновешенная и редуцированная на радиус r масса одного колена (часть щек шатунной шейки коленчатого вала); - неуравновешенная и редуцированная на радиус r масса одного колена (часть щек шатунной шейки коленчатого вала);

- масса шатуна, сосредоточенная в нижней головке и совершающая вращательное движение. - масса шатуна, сосредоточенная в нижней головке и совершающая вращательное движение.

кг/м2

, кг/м2

,  кг; кг;

кг/м2

, кг/м2

,  кг; кг;

кг/м2

, кг/м2

,  кг. кг.

При расчетах массы можно принять:

кг, кг,

кг кг

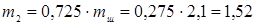

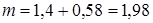

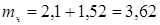

Масса возвратно-движущихся частей

кг кг

Масса неуравновешенных вращающихся частей равна:

кг кг

3.3

Силы инерции

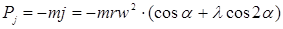

Силы инерции, действующие в кривошипно-шатунном механизме, в соответствии с характером движения приведенных масс на силы инерции поступательного движущихся масс  и центробежной силы инерции вращающихся масс и центробежной силы инерции вращающихся масс  . .

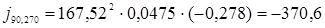

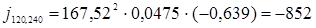

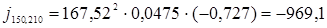

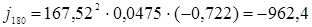

Сила инерции от возвратно-поступательно движущихся масс определяется

, (70) , (70)

или

. (71) . (71)

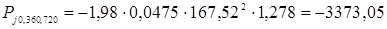

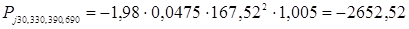

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н. Н.

Неуравновешенные вращающиеся части дают центробежную силу инерции

(72) (72)

Н Н

3.4

Суммарные силы, действующие в кривошипно-шатунном механизме

Суммарные силы, действующие в кривошипно-шатунном механизме, определяются путем алгебраического сложения газовых сил и сил инерции возвратно-поступательно движущихся масс.

. (73) . (73)

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н Н

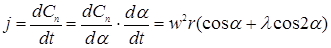

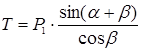

Сила Т

, направленная по касательной к траектории центра шейки кривошипа:

. (74) . (74)

Численное значение тригонометрической функции, входящей в уравнение тангенциальной силы Т

, для различных λ и углов поворота коленчатого вала α приведены в таблице 4.

Таблица 4. Значение выражения

|

Значение  |

| 0 |

30 |

60 |

90 |

120 |

150 |

180 |

210 |

240 |

270 |

300 |

330 |

360 |

| 0,264 |

0 |

0,615 |

0,983 |

1,0 |

0,749 |

0,385 |

0 |

0,385 |

0,749 |

1,0 |

0,983 |

0,613 |

0 |

| Знак |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

, ,

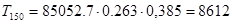

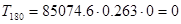

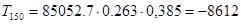

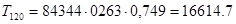

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

Н, Н,

, ,

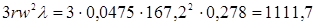

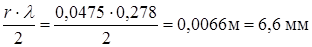

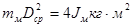

4. Расчет маховика

Для автомобильных двигателей, работающих обычно с большой недогрузкой, характерен облегченный разгон машины и поэтому маховик автомобильного двигателя, как правило. имеет минимальные размеры.

Расчет маховика сводится к определению момента инерции Jм

маховика, махового момента mм

D2

ср

, основных размеров и максимальной окружной скорости.

m=70 кг-масса маховика.

Dср

– средний диаметр маховика.

По величине махового момента производится подбор основных размеров маховика, руководствуясь в основном соображениями конструктивного характера. Так, диаметр маховика выбирают с учетом габаритов двигателя, возможности размещения механизма сцепления.

Для приближенных расчетов можно принять

м м

м м

По условиям прочности внешний диаметр Dм

маховика должен быть выбран с учетом обеспечения допустимых окружных скоростей

м/сек м/сек

м/с м/с

Окружная скорость:

Для стальных маховиков  м/сек. м/сек.

Заключение

В данном курсовом проекте был запроектирован дизельный двигатель по прототипу Д-37М.

В результате расчетов были определены основные параметры двигателя:

– эффективная мощность двигателя Ne

=140 кВт;

– частота вращения коленчатого вала при номинальной мощности двигателя ng

=2200 об/мин;

– удельный расход топлива при номинальной мощности двигателя ge

=257 г./кВт.ч;

– часовой расход топлива при номинальной мощности двигателя Gт

=11,55 кг/ч.

А так же:

– Произвел расчеты процессов впуска, сгорания, сжатия, расширения, выпуска;

– Рассчитал основные размеры цилиндра и поршня;

– Построил регулировочную характеристику дизеля;

– Произвел кинематический расчет двигателя;

– Рассчитал маховик.

Список использованной литературы

1. Артамонов, М.Д. Теория, конструкция и расчет автотракторных двигателей/ М.Ц. Артамонов, Т.Г. Панкратов. – М.: – Машгиз, 1963. – 520 с.

2. Болтинский, В.Н. Теория, конструкция и расчет тракторных и автомобильных двигателей/ В.Н. Болтинский. – М.: Изд-во с.-х. лит-ры и плакатов, 1962. – 388 с.

3. Вихерт, М.М. Конструкция и расчет автотракторных двигателей/ М.М. Вихерт, Р.В. Доброгаев, – М.: Машгиз, 1967. – 604 с.

4. Железко, Б.Е. Расчет и конструирование автомобильных и тракторных двигателей/ Б.Е. Железко. – Минск: Высшая школа, 1987. – 246 с.

5. Колчин, А.И. Расчет автомобильных и тракторных двигателей/ А.И. Колчин, В.П. Демидов. – М.: Высшая школа, 1971. – 344 с.

6. Колчин, А.И. Расчет автомобильных и тракторных двигателей/ А.И. Колчин, В.П. Демидов. – М.: Высшая школа, 2003. – 496 с.

7. Конкс, Г.А., Поршневе ДВС/ Г.А. Конкс, В.А. Лашко // Хабаровск, издательство ТОГУ, 2006. – 559 с.

8. Ленин, И.М. Автомобильные и тракторные двигатели/ И.М. Лениен, К.Г. Попык. – М.: Высшая школа, 1969. – 368 с.

9. Лышевский, А.С. Проектирование двигателей внутреннего сгорания/ А.С. Лышевский А.А. Кутьков. – Новочеркасск, 1971. – 334 с.

10. Николаенко, А.В. Теория, конструкция и расчет автотракторных двигателей/ А.В. Николаенко. – М.: Колос, 1992. – 335 с.

11. Орлин, А.С. Двигатели внутреннего сгорания / А.С. Орлин, Л.Н. Вырубов. – М.: Машгиз, – 1982. Т. 2.–С. 6–36.

12. Попык, К.Г. Динамика автомобильных и тракторных двигателей/ Г.К. Попык. – М.: Высшая школа, 1970. – 380 с.

13. Попык. К.Г. Конструирование и расчет автомобильных и тракторных двигателей/ К.Г. Попык. – М.: Высшая школа, 1968. – 383 с.

|