| ОБЩИЕ СВЕДЕНИЯ О ПОЛИГРАФИЧЕСКИХ МАШИНАХ И ИХ ЭЛЕКТРООБОРУДОВАНИИ

Назначение печатного оборудования заключается в выполнении технологического процесса печатания, т.е. в многократном пополнении оттисков путем нанесения краски на материал.

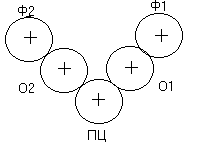

Рис 1.Структурная схема печатной машины

На схеме в прямоугольниках представлены основные узлы печатной машины. Штриховой линией обозначены те узлы, которые в некоторых видах машин могут отсутствовать (рис.1.)

Виды печатных машин

По виду обрабатываемого материала (ленты, разматываемой с рулона, или листов, подаваемых из стопы) машины называются соответственно рулонными и листовыми.

Следующий признак классификации - конфигурация формной и печатной поверхностей. Машины, в которых обе рабочие печатающие поверхности плоские, называют тигельными. Машины, в которых рабочая поверхность печатной формы плоская, а давящая поверхность цилиндрическая, называется плоскопечатными. Машины, в которых печатающие органы выполнены в виде цилиндров, называют ротационными (рис.2).

В зависимости от числа получаемых на оттиске в машине красок ее называют многокрасочной или однокрасочной.

Плоскопечатные и тигельные машины выполняются лишь в виде однокрасочных автоматов или полуавтоматов для обработки листовых материалов. Ротационные машины строятся исключительно в виде автоматов для печатания на листовых или ленточных материалах. При этом широкое распространение получили как однокрасочные, так и многокрасочные машины.

Многокрасочные машины, составленные из однотипных однокрасочных печатных секций, получили название секционных, а многокрасочные машины, содержащие один общий печатный цилиндр, вокруг которого установлены другие цилиндры, получили название планетарных. Плоскопечатные и тигельные машины строятся для высокого способа печати, а ротационные - для высокого, офсетного и глубокого способов печати. Ротационные машины строятся как односторонними, так и двухсторонними, в которых материал одновременно или последовательно запечатывается с двух сторон.

Рис. 1.2. Классификация печатных машин

Несмотря на кажущуюся простоту построения печатного аппарата тигельных и плоскопечатных машин, их невысокую производительность, исторический опыт их проектирования, накопленный десятилетиями, остается актуальным и полезным.

Реклама

Тигельные печатные машины Печатный аппарат машин этого типа представляет собой две литые массивные детали, называемые талером и тиглем, каждый из которых имеет плоскую рабочую поверхность (рис.3).

Тигельные печатные машины в основном предназначены дня печатания малоформатной листовой однокрасочной продукции; многотиражных газет, бланков, пригласительных билетов, таблиц, а также малоформатной многокрасочной продукции при многократном их прогоне с заменой печатных форм.

Рис.3 Схема тигельного печатного аппарата

На неподвижном вертикально установленном талере 1 крепится форма Ф, а на подвижном тигле 2 - декель 3. Самонакладом или вручную лист 4 накладывается на тигель так, что он нижней кромкой опирается на нижние упоры 5. Выравнивание по боковому упору 5 производится толкателем 7. Красконакатные валики 6 проходят вдоль формы, нанося на поверхность печатающих элементов краску.

Тигельные машины строятся в виде автоматов и полуавтоматов. Автоматы оборудованы самонакладом и устройством для съема оттисков и выклада их на приемный стол.

Плоскопечатные машины.

Рассмотрим принцип работы плоскопечатной машины (рис.4). Массивный талер 1 совершает возвратно-поступательное перемещение вдоль машины. На талере устанавливаются печатная форма 2, которая при своем движении проходит под валиками красочного аппарата 3, где на нее наносится краска. Одновременно со стола 6 после равнения в захваты 5 печатного цилиндра 4 подается лист бумаги. В тот момент, когда талер с печатной формой подходит под печатный цилиндр с бумагой (рабочий ход), последний опускается, осуществляя натиск. Краска под давлением переходит на бумагу, и запечатанный лист передается в захваты цепного транспортера 7. В процессе движения листа по транспортеру краска на оттиске закрепляется, и лист попадает на стол Эти машины, как и тигельные, могут быть автоматами и полуавтоматами. По характеру движения печатного цилиндра плоскопечатное оборудование делится на однооборотное, двухоборотное, стоп-цилиндровое и реверсивное.

Рис.4. Схема плоскопечатной машины

Широкое распространение в свое время этих машин объясняется возможностью использования оригинальных форм набора и клише с высокой линиатурой растра (до 60 лин./см), а также удобством и простотой обслуживания печатного аппарата, не требующего высокой квалификации печатника, что компенсировало их основной недостаток - невысокую производительность, связанную с наличием холостого хода талера. Нередко плоскопечатные машины использовались для выполнения вспомогательных операций: тиснения, перфорирования, высечки.

Реклама

Скорость работы полуавтоматов от 1,2 до 1,5 тыс. л.-отт. ч, автоматов - от 3 до 5,5 тыс. л.-отт. /ч.

Листовые ротационные машины

Построение ротационного печатного аппарата из одних цилиндров исключает необходимость их холостых ходов или неравномерного движения, как это происходит в плоскопечатных машинах. Это позволяет работать машине с высокой постоянной скоростью. Поэтому листовые ротационные машины строятся только в виде автоматов. Сначала эти машины строились только для высокой печати. В настоящее время они применяются для всех видов печати, но особенно широко -для печатания офсетным способом. Машины делаются одно-, двух - и четырехкрасочными. Могут изготавливаться машины, печатающие и большее число красок за один прогон. По числу запечатываемых за один прогон сторон листовые ротационные машины выпускаются как односторонними, так и двухсторонними. По формату принято делить листовые машины на малоформатные (менее 60x90 см),машины среднего формата (менее 84x108 см) и машины большого формата (84x108 см и более).На рис.5. приведена упрощенная схема листовой ротационной машины.

Рис.5. Структурно-принципиальная схема листовой ротационной машины.

В листовых ротационных печатных машинах (ЛРПМ) применяются три основных типа печатных аппаратов: трехцилиндровые (однокрасочные), четырехцилиндровые (двухсторонние) и пятицилиндровые (двухкрасочные).

Самонаклад 1 подает листы по накладному столу 2 механизмом переднего и бокового равнения. Форгрейфер 3 подает выровненный лист в печатный аппарат, состоящий из трех цилиндров: печатного II, офсетного О и формного Ф. Механизм натиска позволяет включать и выключать давление в печатном аппарате путем перемещения офсетного цилиндра, опоры которого находятся в эксцентричных втулках. С помощью красочного аппарата К краска наносится на поверхность печатающих элементов.

Увлажнение формы происходит с помощью увлажняющего аппарата У. Увлажнение формы необходимо для предохранения пробельных элементов от взаимодействия с краской. Из захватов печатного цилиндра оттиска цепным транспортером 4 выводится на стол приемного устройства 5.

В настоящее время разработано большое количество принципиальных схем построения листовых ротационных машин

Многокрасочные ЛРПМ различают по следующим признакам.

Машины, построенные по принципу последовательного наложения красок на запечатываемую поверхность.

Машины, построенные по принципу наложения на запечатываемую поверхность сборного многокрасочного изображения.

Наложение красок в последовательном порядке осуществляется:

многократным прогоном оттиска через однокрасочную машину;

- с помощью комбинированного устройства с одним печатным цилиндром (рис.6:а, б);

- агрегатированием нескольких однотипных одно- или двухкрасочных печатных секций (рис.6:в).

Рис.6. Схемы построения многокрасочных листовых ротационных машин

Рис.6. Схемы построения многокрасочных листовых ротационных машин Пример печатного устройства машины для печатания многокрасочного сборного изображения, работающего по принципу орловской печати, представлен на рис.7.

Рис.7. Схема двухкрасочной машины с одним сборным офсетным цилиндром

Накатные валики красочных аппаратов 1КА и 2КА и увлажняющего аппарата УА автоматически отводятся от цилиндра К при каждом его обороте. При этом увлажняющие валики отводятся только один раз, когда мимо них проходят поверхность П, а красочные валики – два раза, при прохождении печатной и одной из формных поверхностей.

Широкое распространение получили четырехкрасочные машины со сборными цилиндрами. Эти машины обеспечивают исключительно высокую точность совмещения красок и надежную защиту оттисков от подделки, вследствие чего они применяются для печатания ценных бумаг.

Скорость работы листовых ротационных печатных машин находится в пределах от 7 до 15 тыс. л.-отт. / ч.

Рулонные ротационные печатные машины.

Рулонные ротационные печатные машины (РРПМ) являются самым производительным и перспективным видом печатного оборудования вследствие непрерывной подачи запечатываемого материала в виде ленты.

На рис.8. изображена схема рулонной ротационной машины высокой печати Лента разматывается с рулона 1, огибает направляющие валики и амортизационный валик 2, служащий для натяжения бумажного полотна. Для снятия частичек, пыли с бумаги применяется пылеотсасывающее устройство 3. Далее лента проходит через печатные секции: сначала между формным цилиндром 5, на котором закреплена печатная форма 6, и печатным цилиндром 4, запечатываясь с одной стороны. Краска на формный цилиндр наносится с помощью красочного аппарата 7. Затем, проходя между цилиндрами 8 и 9, лента запечатывается с оборота. Краска на формный машины высока, то цилиндр 9 поступает из красочного аппарата 10. Так как скорость возможно отматывание краски при запечатывании ленты. С целью закрепления краски на ленте используются сушильные устройства 11 (воздуходувные, газопламенные, высокочастотные). Отпечатанная лента поступает в фалъцевалъно-резальное устройство 14. На воронке 13 этого устройства запечатанная лента фальцуется в продольном направлении, затем, уже сложенная вдвое, разрезается в поперечном направлении и еще раз фальцуется. При необходимости лента может быть разрезана в продольном направлении дисковым ножом 12.

Рис.8. Схема рулонной ротационной машины

Недостаток этих машин – большие габариты, пылимость бумаги и краски, колебания натяжения бумажной ленты, высокий уровень шума, особенно фальцевальных аппаратов. В современных газетных агрегатах частота вращения цилиндров достигает 40-45 тыс. об./ч, а скорость ленты – 10-15 м/с.

Изографы

Использование современной цифровой электроники позволило фирме «РИЗО» (Японии) создать такие трафаретные машины, получившие название «ризографы», в которых процессы подготовки формы и печати объединены, что дает возможность получить первый оттиск через 20 секунд после установки оригинала. На рис.9. приведена схема ризографа. Копируемый оригинал 1помещается на встроенный сканер 2. Считываемая сканером информация преобразуется в цифровую форму и передается в устройство управления термоголовкой. Термоголовка 3 прожигает мельчайшие отверстия в многослойной мастер-пленке 4 в точном соответствии с оригиналом. Пленка автоматически сматывается с кассеты 5 и отрезается на необходимую длину.

Подготовленная рабочая матрица (мастер) автоматически натягивается на печатный цилиндр 6, внутрь которого вставлена туба 7 с краской, которая выдавливается через отверстия матрицы. Листоподающее устройство 8 обеспечивает проводку бумаги в зону печатного контакта, после чего готовый оттиск попадает на приемное устройство 9. Отработанные матрицы собираются в специальном приемнике 10, после чего утилизируются. Для получения многокрасочного оттиска необходимо изготовить соответствующую цвету рабочую матрицу и сменить печатный цилиндр. Ризограф может печать 60-130 копий в минуту. Ризография восполняет пробел между ксерографией и офсетной печатью. Единичный документ можно изготовить с помощью лазерного принтера.

Рис.9. Схема ризографа

А - сканирование оригинала; В - изготовление мастера; С – печать

Тираж в пределах 100 экземпляров можно получить с помощью ксерокса, а более 5000 экземпляров - офсетной печати. Ризограф блестяще справляется с тиражами до 4000 экземпляров.

Цифровые печатные машины

Цифровая печать - хорошее дополнение к традиционной печати. Цифровые печатные машины построены на основе объединения принципов офсетной печати и ксерографии с использованием специальной жидкой электрокраски. Необходимая информация поступает в машину непосредственно от компьютера.

Управление печатными машинами.

В мире современной электроники одним из направлений, которое неуклонно развивается «вширь и вглубь», является связь. Причем доля беспроводной связи и управления стремительно растет буквально не по дням, а по часам. Существует множество способов управления машиной дистанционно: проводное, управление с использованием инфракрасного канала, радиоканала, ультразвукового, лазерного.

Проводной канал

Проводная связь отличается довольно высокой помехозащищенностью, стабильностью быстродействием, дешевезной управления но имеет недостатки которые отсутствуют у беспроводной связи – наличие проводов связывающих объект управления с пультом управления, это в свою очередь порождает ряд других недостатков: необходимость прокладки проводов, вероятность повреждения проводов управления что повлечет массовый брак в процессе производства или порче дорогостоящего оборудования, расстраивания сложного технологического процесса.Беспроводная связь освобождена от тех недостатков, но отличается довольно сложной реализацией и стоимостью.

Радиоканал

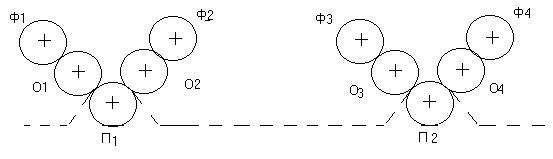

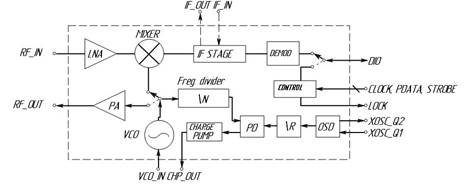

Наиболее простое решение построение беспроводного радиоканала, наверное, выглядит так: приемник, передатчик, модулятор, демодулятор, поместить все в один корпус – и все. Именно ток и поступил Chipcon, когда выпустил свои самые первые микросхемы СС400 и СС900. По сути, эти микросхемы абсолютно идентичны, единственное отличие микросхем – их рабочий диапазон: для СС400 – это диапазон 400 МГц, а для СС900 – 900 МГц. Блок схема СС400 приведена на (рис1). В режиме приема, микросхема работает как обычный гетеродинный приемник. Принимаемый на радиочастотном входе (RF_IN) сигнал, усиливается малошумящим усилителем (LNA), а затем мультиплексором переносится на промежуточную частоту. На этой частоте фильтруется, демодулируется и дальше выделяется полезный сигнал. В режиме передачи все еще проще: генератор, модулятор, выходной фильтр – и через антенну в эфир. Микросхемы СС400 и СС900 имеют следующие характеристики:

| Рис.1. Блок схема микросхемы серии СС400

|

|

· одночиповый радиочастотный премопередатчик

· диапазон частот 300-500 МГц

· высокая чувствительность по выходу

· программирование выходной мощности

· требуется малое количество внешних компонентов

· скорость передачи данных до 9,6 Кбит/сек

· программируемый шаг частоты 250 Гц, что позволяет производить коррекцию частоты при ее температурном смещении

Микросхемы выпускаются очень давно, поэтому для них есть существенное количество наработок и примеров использования.

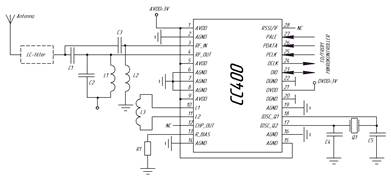

Почему более-менее, да потому, что в огромной полосе, в которой работает СС400 согласовать на 50 Ом физически не возможно, но приблизить на высшей или низшей частоте диапазона вполне реально.

| Рис.2. Принципиальная схема включения микросхемы серии СС400

СС900

|

|

А дальше нужно просто менять значения емкостей и индуктивностей в настроечных цепях. Управляется микросхема с помощью простейшего 8- разрядного микроконтроллера по последовательному

Красочные аппараты.

Красочный аппарат – часть печатной машины, служащая для нанесения на форму краски, необходимой для получения оттиска. Увлажняющий аппарат – часть машины плоской печати, предназначенная для нанесения на форму увлажняющего раствора с целью усиления контрастности гидрофобных свойств печатающих элементов и гидрофильных свойств пробельных элементов формы. В многокрасочной печатной машине увлажняющий аппарат последней секции может быть использован и в качестве лакировального.

Красочный и увлажняющий аппараты располагаются вплотную к форме, а в ротационных машинах входят в состав печатных секций.

На рис1. а изображена упрощенная структурно-принципиальная схема красочного аппарата контактного типа, в котором краска или влага передается на форму с помощью давления. Валик 1 выводит из резервуара 2 краску или влагу и наносит ее на форму 3, выполняя функции подающей I и накатной III групп. В красочных аппаратах машин глубокой печати валик 1 чаще всего отсутствует. В состав раскатной группы II (рис1,6) входят один или несколько жестких цилиндров 4 и эластичных валиков 5.

Рис 1. Упрощенные структурно-принципиальные схемы

Красочные и увлажняющие аппараты (рис.2) классифицируют по следующим признакам: 1) по области применения, в зависимости от способа печати 2) по степени вязкости краски 3) по степени развитости аппарата, т.е. по наличию или отсутствию раскатной группы; 4) по наличию или отсутствию контакта вращающихся элементов аппарата между собой и с формой: 5) по наличию или отсутствию перерывов в подаче краски или влаги из резервуара в течение одного цикла Работы машины (или аппарата).

Красочные аппараты можно классифицировать по всем пяти признакам, увлажняющие – по третьему, четвертому и пятому. Область применения увлажняющих аппаратов – только машины плоской печати, в том числе и офсетные, и работающие по способу прямой плоской печати – на это в схеме указывает горизонтальная линия со стрелкой, проведенная на уровне обозначений 1-го признака и относящаяся к увлажняющим аппаратам.

В красочных аппаратах машин глубокой печати используются только жидкие краски, раскатной группы эти аппараты не имеют – на это в схеме указывают горизонтальные линии со стрелками, проведенные на уровнях 2-го и 3-го признаков. В машинах высокой и плоской печати традиционно используются вязкие краски, но с середины 80-х годов нашего века появились рулонные машины для печатания издательской продукции способами высокой (флексографской) и плоской офсетной печати с красочными аппаратами для жидких красок, построенными несколько по-другому, чем красочные аппараты в машинах глубокой печати. Такие аппараты в технической и научной литературе названы «короткими», так как раскатная группа в них или отсутствует, или весьма мала.

Все аппараты для вязких красок имеют более или менее развитую раскатную группу, передают краску на форму контактным способом, а питание краской в них может происходить контактным или бесконтактным способом; при контактном питании аппараты действуют прерывисто, при бесконтактном – непрерывно.

Красочные аппараты для жидких красок не имеют раскатной группы, могут быть бесконтактными, контактными и контактными с бесконтактным питанием; все они – непрерывного действия.

| Рис. 1.31 Обобщенная классификационная схема красочных и увлажняющих аппаратов

|

|

Красочные и увлажняющие аппараты должны отвечать следующим требованиям: 1) равномерно и стабильно наносить необходимое количество краски или влаги на всю форму целиком или на отдельные ее участки: 2) бесступенчато регулировать количество подаваемой краски или влаги на всю форму целиком или на отдельные ее участки; 3) достаточно быстро и чувствительно реагировать на воздействие регулировочных устройств; 4) быстро стабилизировать нанесение краски или влаги на форму после пуска машины или после регулирующего воздействия; 5) иметь автономный привод, работающий и при остановленной машине; 6) отключаться частично или полностью, вручную или автоматически – по сигналу блокирующих устройств; 7) быть простыми по конструкции, надежными в действии и удобными в обслуживании; 8) потреблять наименьшее возможное количество энергии.

Рис.2 Классификация красочных и увлажняющих аппаратов

Краскоподающие устройства

Известны три способа подачи жидкой краски на форму: 1) погружением нижней части формного цилиндра в красочное корыто; 2) накатным валиком, частично погруженным в краску; 3) принудительной циркуляционной системой. В простейших аппаратах, применяемых и поныне, в основном в тихоходных машинах, используется первый способ: нижняя часть формного цилиндра ФЦ (рис.1, а) погружена в красочное корыто 1. С пробельных участков цилиндра краску удаляет ракельный нож 2, плотно прилегающий к цилиндру по всей длине его образующей. Чтобы краска не разбрызгивалась, применяют щитки 3 и 4. При смене цилиндра и во время перерывов в работе корыто опускают. Такие аппараты применяют преимущественно в листовых ротационных машинах. Краску можно заливать в корыто вручную или подавать специальной системой.

В рулонных ротационных машинах в основном применяют красочные аппараты с принудительной циркуляционной системой подачи краски непосредственно на форму: из бака 1 (рис.1, б) краска подается через вентиль 2 насосом 3 в коробку 4, снабженную распределительными перегородками и ребрами. Выходя из нее самотеком или под давлением, краска попадает на форму и заполняет все печатающие элементы. Излишек краски стекает в корыто и через сливную трубу 5 и фильтр 6 снова попадает в бак 1. Наиболее эффективна подача краски на форму под давлением. Чтобы пары летучего растворителя не отравляли воздух производственных помещений, корыто и зона разбрызгивания краски ограждаются щитками 7. 8. Положение коробки 4 относительно цилиндра устанавливается поворотом ее вокруг оси О и более тонко регулируется винтом 9. Краскоразбрызгивающее устройство размещают как можно ближе к зоне печатного контакта, с тем чтобы предотвратить подсыхание краски, остающейся в растровых ячейках формы после печатного контакта.

В некоторых аппаратах вместо набрызгивающей головки сбоку от формного цилиндра устанавливается ванна 1 (cx. в, г, д). Из ванны краска может вытекать через щель (сх. в) а= 0,1-0,15 мм. Применение ванны позволяет размещать формный цилиндр не только под печатным цилиндром, но и сбоку от него (сх. г, д). На сх. д щель отсутствует (а = 0), так как ракель 2 одновременно служит и дном ванны.

Красочные аппараты машин глубокой печати, предназначенных для печатания с пластинчатых форм, изготовляются по сх. е. Так как в этих машинах формный цилиндр имеет холостую часть поверхности, в выемке которой размещается устройство для затяжки формы, то во избежание удара о выступы цилиндра обрезиненный красочный валик и ракель периодически отводятся от последнего кулачковыми механизмами. Аппараты с одним погруженным в краску валиком, имеющим покрытую ворсистой тканью поверхность, используются иногда и в машинах, в которых формный цилиндр выемки не имеет. Ворс на валике мешает проникновению в растровые ячейки формы воздушных пузырьков, образующихся из-за вспенивания краски в быстроходных машинах, что вызывает «пятнистость» оттисков.

При погружении формного цилиндра в красочное корыто в краске оказывается не только форма, но и частично торцы цилиндра. Расположение ванны сбоку от формного цилиндра или использование накатного валика устраняет этот недостаток.

В современных машинах для уменьшения расхода летучих и легковоспламеняющихся растворителей краски и обеспечения удобных и безопасных условий работы применяют аппараты только закрытого типа с циркуляционной насосной системой подачи краски на форму или в красочное корыто. Достоинство этой системы заключается в том, что краска постоянно перемешивается и фильтруется, что обеспечивает и ее чистоту, и постоянство цвета, уменьшает износ формы и улучшает качество оттисков. Кроме того, при насосной подаче отпадает необходимость в частом пополнении корыта краской в процессе работы машины. При печатании малых и средних тиражей, когда возникает необходимость часто менять цвет краски и промывать для этого красочную систему, насос иногда выключают и краску в корыто заливают вручную. Сливную трубу при этом перекрывают.

В некоторых машинах на случай изменения направления вращения формных цилиндров в каждой секции имеется два ракельных устройства: рабочее и резервное. Чаще же весь красочный аппарат размещают на тележке формного цилиндра, которую вдвигают в печатную секцию так, чтобы положение ракеля соответствовало направлению вращения цилиндра.

Красочные аппараты, применяемые в рулонных ротационных машинах глубокой печати, иногда оснащаются устройствами для автоматического поддержания на заданном уровне вязкости краски и концентрации в ней пигмента с учетом изменения температуры краски при длительной работе машины и постепенного испарения из нее летучего растворителя. Применение этих устройств обеспечивает постоянство оптической плотности оттисков при печатании всего тиража, экономию краски, а также облегчает эксплуатацию машин.

Механизмы натиска

Механизм натиска служит для включения, выключения и регулировки давления между цилиндрами печатного аппарата. Требования к механизму:

1) включение и выключение давления должно происходить безударно, регулировка должна осуществляться бесступенчато; 2) перемещения цилиндров должны происходить без перекоса; 3) необходимо обеспечить возможность как общей, так и раздельной регулировки давления с обеих сторон печатного аппарата; 4) оба положения – включенного и выключенного натиска — должны надежно фиксироваться; 5) управление механизмом должно производиться без физических усилий; 6) давление может включаться и выключаться только в периоды прохождения выемок через зоны контакта цилиндров; 7) при отсутствии листа на цилиндре или при неправильной подаче листа самонакладом давление должно автоматически выключаться.

Принцип работы механизма основан на взаимном относительном перемещении осей цилиндров путем установки их в поворотные эксцентричные втулки . Режим работы механизма характеризуется тем, что в действующей машине он включен постоянно, а выключается эпизодически от рукоятки, педали, кнопочной станции или автоматически по сигналу блокирующего устройства.

При установке подвижного цилиндра 1 в эксцентричные втулки 2 давление в паре цилиндров 1, 3 включается, выключается и регулируется с помощью этих втулок; отсчитывается давление по шкале 4. Поворот втулок 2 могут осуществлять спрямляющиеся рычаги 5, 6, связанные, например, с двухкулачковым приводом: один кулачок служит для включения, а другой – для выключения давления. Кулачки установлены в разных плоскостях и поочередно взаимодействуют с соответствующими роликами, которые перемещаются вдоль оси под действием электромагнита ЭМ. Кроме того, механизм со спрямляющимися рычагами может включать в себя винтовые пары 7 для монтажной регулировки давления и параллельности осей цилиндров путем изменения длины рычагов 5, ограничительные упоры 8, 9 и пружины 10, фиксирующие рычаги 6 в крайних положениях. В современных быстроходных машинах в состав механизма включают блок управления и привод для автоматического включения, выключения и технологической регулировки давления.

Технологическая регулировка давления должна выполняться при изменении толщины запечатываемого материала. При наличии декеля на печатном цилиндре значительное изменение толщины материала можно компенсировать изменением толщины декеля; поскольку в офсетных машинах декель на печатном цилиндре не применяют, технологическую регулировку давления в них выполняют путем смещения офсетного цилиндра относительно печатного, для чего ось офсетного цилиндра ОЦ помещают не в одну, а в две пары эксцентричных втулок 1, 2.

Втулки 1 от механического либо гидравлического привода перемещают ось цилиндра ОЦ одновременно по отношению к печатному ПЦ и формному ФЦ цилиндрам: в положении А ось находится при выключенном натиске и в положении В – при включенном; втулки 2 имеют ручной привод от маховичка 3 (в современных машинах –автоматический, от серводвигателя, пневмо- или гидроцилиндра) и регулируют давление между печатным и офсетным цилиндрами. Давление в паре ОЦ — ФЦ может регулироваться стяжными гайками 4 или при помощи дополнительных эксцентричных втулок, в которых устанавливают вал формного цилиндра.

В офсетных машинах с четырехцилиндровыми печатными секциями давление регулируют в трех зонах: Ф1

‑O1

, O1

–О2

, О2

–Ф2

(сх. в) поворотом втулок 1, 2, 3. В каждой зоне давление устанавливают индивидуально гайками 4, 5, 6 при неподвижном звене 7. Для того чтобы при регулировке давления в паре О1

–О2

гайкой 5 не нарушалось отрегулированное в зоне О2

–

Ф2

давление, втулки 2 и 3 связаны рычагом 8 по принципу параллелограмма и поворачиваются на одинаковый угол.

. . Одновременно с выключением давления механизм блокировки выключает приклоны, передние упоры, форгрейфер или его захваты для удержания очередного листа на накладном столе, вызывает прекращение подачи краски на печатную форму (в офсетных машинах выключается также подача влаги), останавливает самонаклад и переводит машину на малую скорость. При этом цикличность работы механизма давления рассчитывается таким образом, чтобы его автоматическое выключение не препятствовало допечатыванию предыдущего листа и чтобы пропуск в подаче листов при непрерывном вращении цилиндров не вызывал запечатывания декеля. С этой целью в многокрасочных машинах давление автоматически выключается сначала в печатном устройстве первой краски, а затем в последующих, чтобы была возможность получить многокрасочный оттиск на листе, который запечатывался в момент выключения давления.

Листопитающие устройства

Листопитающее устройство — часть листопроводящей системы печатной машины, которая обеспечивает точную и бесперебойную передачу листов в печатный аппарат по одному в каждом цикле работы машины.

Листопитающие устройства включают в свой состав самонаклады, механизмы равнения листов, листоускоряющие механизмы и контрольно-блокирующие устройства. Иногда наряду с самонакладами машины дополнительно оснащаются рулонными установками с резальными механизмами переменного формата, позволяющими использовать в листовой машине кроме предварительно нарезанных листов и рулонный материал. Самонаклады

Самонаклады применяются для автоматического наклада листов в машинах, скорость работы которых превышает скорость ручного (25-30 мин-1

) наклада. Они обеспечивают: 1) подачу стопы листов к листоотделительной системе; 2) отделение от стопы листов по одному; 3) подачу листов к механизмам равнения; 4) предотвращение подачи в машину перекошенных и сдвоенных листов. Эти функции выполняются механизмами: 1) перемещения и перезарядки стапельного стола; 2) отделения листов от стопы; 3) транспортировки листов; 4) блокировки самонаклада при нарушении подачи листов.

Рабочие органы листоотделяющих и транспортных механизмов приводятся в движение от главного вала самонаклада, который связан механической передачей с главным валом машины и синхронно с ним вращается. Для привода стапельных столов и механизмов предварительной зарядки, кроме того, используются индивидуальные электродвигатели, а для функционирования присосов, воздуходувных и электрических устройств — пневмосистемы и электрические силовые установки.

Требования к самонакладам

Самонаклады в печатных машинах должны соответствовать следующим требованиям: 1) обеспечивать надежную, точную (без перекосов) и цикличную подачу к выравнивающим упорам листов, различающихся между собой по формату, толщине и поверхностной плотности; 2) при подаче листов не нарушать структуру их поверхности, не смазывать ранее отпечатанное изображение и не повреждать кромки листов; 3) допускать длительную бесперебойную работу машины с пополнением или перезарядкой стапельного стола на ходу машины; 4) автоматически отключаться при сбоях, нарушениях в подаче листов (например, при пропуске листа, подаче сдвоенных листов и т.п.)

Типы самонакладов

Классификационная схема самонакладов приведена на рис.3. Пo конфигурации стопы самонаклады делятся на плоскостапельные и круглостапельные, но поскольку вторые встречаются только в фальцевальных машинах, в классификации самонакладов печатных машин этот признак не учитывается. Существенными оказываются другие признаки: расположение стопы — горизонтальное или вертикальное, способ установки в машине — на общей станине или отдельно (выносные), принцип отделения листов, сторона стопы, с которой отделяется лист, — верхняя или нижняя, порядок Упрощенные принципиальные схемы некоторых типов самонакладов приведены на рис.3.1 а-к. В малоформатных специальных печатномножительных машинах для трафаретной, литоофсетной или электрографской печати и переносных машинах нестационарного типа, рассчитанных на невысокие скорости работы, как правило, используются фрикционные самонаклады, в которых верхние листы отделяются от стопы фрикционными роликами 1 (рис.3.1 а) или планками. В период рабочего хода по стрелке А ролики, удерживаемые собачкой 2 или обгонной муфтой, не вращаются и благодаря фрикционному сцеплению с верхним листом смещают его в подающую пару 3, 3'. При обратном ходе ролики свободно прокатываются по стопе. Для надежности отделения от стопы только одного листа служат передние ограничители 4 или иглы 5, удерживающие кромки последующих листов от сдвига во время подачи предыдущего листа.

Рис.3. Классификационная схема самонакладов подачи листов — последовательный или ступенчатый.

В самонакладах другой конструкции фрикционные ролики 1 (сх. б) вращаются реверсивно: сначала по стрелке А, выводя верхний лист из-под планки 2 и отделяя его от стопы путем изгибания у прижимных роликов 3, а затем в обратную сторону — для подачи листа в пару 4, 4'. Кроме роликов 1 используются также непрерывные фрикционные ремни или ленты (сх. в). Все самонаклады фрикционного типа оказывают нежелательное механическое воздействие на поверхность листов, кроме того, они очень чувствительны к толщине и сорту материала и в результате недостаточно надежны при более высоких скоростях работы.

Самонаклады с отделением от стопы нижних листов (сх. д, е) или с отделением от вертикальной стопы передних листов (сх. г, к) вращающимися вакуумными (сх. д) или фрикционными (сх. г, к) валиками, ремнями или лентами (сх. е) из-за невысокой точности и малой надежности подачи листов применяются лишь в малоформатных машинах, предназначенных для печатания на конвертах, карточках, конторских бланках и т.п. Достоинство этих самонакладов в том, что они допускают безостановочную загрузку листами на ходу машины.

Электростатические самонаклады в качестве листоотделительного органа имеют неподвижную плиту 1 (сх. з) из диэлектрического материала; в пазы плиты вставлены металлические планки 2, заряжаемые от генератора разноименными (чередующимися) зарядами и создающие поэтому неоднородное замкнутое электростатическое поле. Под действиями этого поля верхний лист отделяется от стопы и, прижимаясь к тесьмам 3, подается ими в пару 4, 4'. Преимуществом таких самонакладов является простота конструкции, бесшумность, отсутствие механического воздействия на листы и незначительная энергоемкость. Однако из-за сравнительно длительной поляризации отделяемых листов и из-за необходимости выстоя тесемок для точной фиксации на них отделяемого листа эффективность их невысока, область применения таких самонакладов — малоформатные и тихоходные машины.

Наибольшее распространение получили пневматические самонаклады с горизонтальным расположением стопы и с отделением верхнего листа присосами 1 (сх. ж, и). Для сравнительно малопроизводительных и малоформатных машин они строятся с отделением листов за переднюю кромку (сх. ж) и в дальнейшем — с последовательной подачей с интервалом ап

(рис. 3.34, a), a для быстроходных машин они рассчитываются на отделение листов за заднюю кромку (сх. и) и в дальнейшем — на ступенчатую подачу, при которой листы движутся с перекрытием ас

. Связь между расположением присосов относительно кромок листа и характером подачи листов основана на том, что при отделении листа за переднюю кромку присосы не могут опуститься и взаимодействовать со следующим листом до того, как под ними не пройдет целиком предыдущий лист, а при отделении листов за заднюю кромку присосы могут опуститься на следующий лист раньше по циклу, т.е. практически пока предыдущий лист не прошел вперед и на половину своей длины. Более высокие скоростные возможности самонакладов со ступенчатой подачей листов объясняются тем, что шаг листов при ступенчатой подаче Sc

существенно меньше, чем шаг их при последовательной подаче Sп

, т.е. Sc

< Sп

, и при одинаковых средних скоростях транспортировки листов по накладному столу т

= Sс

: Тс

= Sп

: Тп

время цикла Тс

< Тп

, т.е. скорость работы самонаклада (и машины в целом) со ступенчатой подачей листов при равных форматах и скоростях транспортировки может быть больше, чем скорость работы самонаклада и машины с последовательной подачей листов.

Типовая схема самонаклада

Принципиальная схема пневматического самонаклада для ступенчатой подачи листов представлена на рис.4, а.

Стопа 1 к листоотделительным присосам 2 поднимается автоматически, и ее верхний уровень контролируется щупом 3. Для надежности отделения от стопы только одного листа применяются боковые 4 и задние 5 раздуватели, щетки 6 и сопла, циклически или непрерывно подающие воздух под отделяемый лист; в случае циклической подачи эту функцию выполняет щуп 3, а при непрерывной — раздуватели 5. Отделенный от стопы лист перехватывается транспортирующими присосами 7, с помощью которых передняя часть листа, скользя по отклоняющимся на это время мостикам 8, вводится в листоведущую пару 9-10. Отделяющим присосам иногда сообщается дополнительное движение по горизонтали, и тогда они одновременно выполняют функции транспортирующих присосов. Резиновые ролики 10 часто выполняются не стационарными, а качающимися. В этом случае передняя часть листа доводится присосами 7 до положения, на несколько миллиметров опережающего осьнепрерывно вращающегося цилиндра 9. При последующем опускании на него роликов 10 лист строго по циклу подается на тесемочный транспортер 11, продвигающий его по накладному столу 12 к механизмам переднего 14 и бокового 13 равнения. Процесс отделения и подачи листа изображен на сх. б-е.

На сх. б показано, что при опускании задних (отделяющих) присосов с включенным в них вакуумом происходит всасывание в них воздуха, находящегося над поверхностью листа, под который сзади, а в некоторых самонакладах и с боков подаются струи сжатого воздуха. Пока лист не отделен от стопы полностью, они могут проникнуть под него лишь частично. От момента создания разрежения в присосах зависят зоны распределения пониженного давления над листом, возникающего согласно закону Бернулли, и зависит необходимый расход воздуха.

| Рис. 4.2 Схемы пневматических присосов (а-г, е, ж) и график зависимости

относительной силы присасывания от относительного радиуса

|

|

На сх. в показано состояние системы после присасывания листа; задняя кромка листа поднимается вместе с отделяющими присосами, а передние — транспортирующие — присосы, освободив предыдущий лист, движутся назад. Отделяющие присосы рис.4.2, а, д, в зависимости от схемы и конструкции конкретного самонаклада, могут совершать дополнительное движение — разворот, встряхивание — для более надежного отделения верхнего листа от последующего. Вспомогательные элементы: задние щетки, грузики, пластинчатые пружинки — несколько мешают подъему листа, способствуя задержанию следующего листа, который может начать подниматься вместе с верхним листом из-за того, что в самом начале движения вверх последнего под задней кромкой его могут образоваться зоны пониженного давления.

На сх. г показан момент перед передачей листа от задних присосов передним, на сх. д — момент передачи. В этот период пространство под верхним листом заполняется воздухом, который интенсивно подается задним раздувом (или раздувами); после отключения вакуума от задних присосов лист уводится вперед транспортирующими присосами (сх. е).

В самонакладах для последовательной подачи листов, как правило, применяется лишь одна передняя штанга с присосами 1, а стопа раздувается боковыми и передними раздувателями.

Механизмы стапельного стола

Для автоматического подъема стопы при работе машины и ускоренного перемещения стапельного стола вниз при необходимости перезарядки самонаклада во время остановки машины или на ее ходу применяются механизмы стапельного стола. Стол 1, на который стопа укладывается вплотную к ряду передних и к одному переставляемому по формату боковому упору, подвешивается на четырех цепях 2, а в некоторых малоформатных машинах устанавливается на одном или двух вертикальных ходовых винтах. Цепи 2 имеют ручной привод от маховичка 3, ускоренный от электродвигателя 4, автоматический – от кривошипа 5 и храповой передачи 6, 7 [3]. Последняя включается только при опускании гладкого сектора 8 по команде от щупа 9 (щуп 3 на сх. а) , который при понижении уровня стопы вследствие ухода одного или нескольких (в зависимости от толщины) листов в машину замыкает контакты 10 и включает электромагнит 11. Когда уровень стопы достигает нормального, обеспечивающего надежное взаимодействие отделяющих присосов с верхним листом стопы, щуп перестает нажимать на контакты и подъем стопы прекращается.

Регулировка щупа 9 по высоте позволяет настраивать самонаклад на отделение бумаги различных сортов, так как присосы, которые по высоте не регулируются, по-разному взаимодействуют с бумагой в зависимости от ее плотности, гладкости и пористости.

После израсходования листов в стопе машину останавливают, и стол ускоренно опускают в нижнее положение. Обычно пустой стол вынимают из самонаклада и, чтобы сократить простои машины, за 2-3 мин заменяют его с помощью специальной тележки другим столом с заранее подготовленной на нем стопой.

Еще меньше времени требуется на перезарядку самонаклада, в котором имеются две доски 12, 13. Когда в стопе остается уже немного листов, доска 12, автоматически поднимаясь, заскакивает за защелки 14, 14' и нажимает на переключатель 15, после чего выключается механизм щупа и храповая передача 6, 7, а стол 1 опускается от электродвигателя 4 в нижнее положение, где на него ставят доску 13 и загружают ее листами. Если присосы плавающие, то опоры 16, 16' защелок могут быть неподвижными, а если присосы подпружиненные, то опоры после установки на защелках доски 12 и срабатывания переключателя 15 начинают автоматически подниматься по мере убывания листов. В это время новую стопу подводят вверх, к остатку старой стопы, вынимают доску 12, выключают привод опор 16, 16' и включают механизм 6, 7.

Во многих современных самонакладах вместо досок 12, 13 применяют металлические стержни 17, которые при перезарядке самонаклада вставляются в пазы стола 18 и могут опираться по концам на две подвижные балки 19, поддерживая остаток стопы и освобождая стол 18 для заполнения его новыми листами. Стол может быть заменен другим таким же столом с подготовленной заранее стопой. После подъема новой стопы и соединения ее с остатком старой стержни без остановки машины вынимаются, стол 18 подключается к автоматическому приводу подъема.

Эксплуатация самонакладов

Современные модели самонакладов выполняются обычно выносными, высокостапельными – с высотой стопы до 180 см и емкостью до 15 тыс. листов, предназначаются для подачи листов бумаги и картона и для наиболее быстроходных машин рассчитываются на скорость работы до 20 тыс. цикл/ч. В зависимости от формата листов площадь, занимаемая высокостапельными самонакладами, колеблется от 1,5x1,5 до 2,5x3,0 м, а высота – от 1,5 до 2,0 м, а потребляемая мощность для привода их от машины – до 0,5 кВт. Установка и регулировка листоподающих устройств в зависимости от вида материала, формата и толщины листов производится в соответствии с инструкциями по обслуживанию самонакладов. Неправильная регулировка самонаклада вызывает нарушения в процессе подачи листов. В частности, при слабом раздуве стопы, сильном вакууме в присосах, высокой установке листоотделяющих щеток и слишком высоком верхнем уровне стопы возможно одновременное отделение и подача двух листов и более. И, наоборот, при слабом вакууме в присосах, низкой установке щетки и низком уровне стопы по отношению к листоотделяющим присосам возможны пропуски листов. Неравномерный прижим листов к листоведущему цилиндру резиновыми роликами и грузовыми шариками и роликами к тесьмам транспортера, а также ослабление тесемок вызывает перекосы листов на накладном столе, а недостаточный прижим листа роликом к рейке механизма бокового равнения – нарушение приводки.

Наладка самонакладов весьма трудоемка и выполняется при подготовке машины к печатанию в несколько этапов с постоянным повышением скорости ее работы. Для исключения травматизма и поломки самонаклада его наладку, регулировку и смазку следует производить только при ручном проворачивании самонаклада за маховик. Машина при этом должна выключаться и блокироваться кнопкой «стоп-запор». На автоматическую работу самонаклад можно переключать только после его ручного проворота. В наиболее совершенных моделях современных машин, особенно малоформатных, автоматизируется большинство наладочных операций, в том числе наладка самонаклада по формату и по виду запечатываемого материала. Для этого машины оснащают пультами для ввода информации, устройствами для хранения информации, микропроцессорами для ее переработки и исполнительными механизмами. В самонакладе устанавливают, в частности, механизмы для автоматического перемещения ограничителей стопы, щеток и раздувателей; в соответствии с заданным форматом устанавливается комплекс листоотделяющих устройств, называемый «головкой» самонаклада и состоящий из листоотделяющих и листотранспортирующих присосов, щупа уровня стопы и их привода; налаживается пневматическая система.

Литература

1. И.П Березницкая, Е.А Воронов, М.Д Дурманова, И.А Сысуев ''Основы полиграфических машин и автоматизированных комплексов''. Омск.: Издательство ОмГТУ, 2002г.

2. И.А Волощак, И.А Ефроймович, С.С Ройзен '' Электрооборудование полиграфических машин ''. Москва.: Издательство ''Книга'',1983г.

3. И.А Волощак, И.А Ефроймович, С.С Ройзен '' Электрооборудование полиграфических машин ''. Москва.: Издательство ''Книга'',1976г.

8. Пневматический самонаклад 2 СОМ Методическое указание ОмГТУ 1997 г. Солонец и. П. Братцев В. Н.

9. Справочник по электрооборудованию. Алиев П.Е. 1997 г. Москва.: Издательство «Книга» А.И Мирошник, Г.В Мальгин ''Электрические и электронные аппараты'', Омск.: ОмГТУ ,2002г.

|