| Содержание

Аннотация

Задание

Введение

Технологический процесс, к которому прилагается схема автоматизации

Функциональная схема автоматизации

Заключение

Литература

Аннотация

В курсовой работе разработана схема автоматизации регулирования процесса смешивания. Приводится технологический процесс производства. Схема автоматизации с выбором и указаниями установки элементов.

Записка содержит страниц 13, 1 рисунок. Графическая часть содержит один лист формата А2.

Содержание записки:

описание технологии производства и обоснование необходимости автоматизации;

функциональная схема, ее описание, указания, лист установки первичных преобразователей и всех вторичных приборов.

Задание

Разработать функциональную схему участка технологического процесса смешивания двух сыпучих компонентов.

Введение

Пищевые производства основаны на химико-технологических процессах. Развитие пищевой технологии, создание новых непрерывных процессов и аппаратов большой мощности предопределяют необходимость автоматизации этих производств.

Измерительные приборы и автоматические устройства обеспечивают оптимальное протекание технологического процесса, недоступное ручному управлению. Поэтому автоматизация позволяет наиболее эффективно использовать все ресурсы пищевого производства, улучшить качество выпускаемой продукции и значительно повысить производительность труда.

Разработка систем автоматизации химико-технологических процессов пищевых производств осуществляется в трех измерениях:

1. определяют методы эффективного изучения закономерностей объекта управления при использовании физического и математического моделирования с применением ЭВМ;

2. создаются технологически и экономически целесообразные методы с установлением наиболее рациональных зависимостей между измеряемыми и управляющими координатами технологических процессов;

3. разрабатываются инженерные методы эффективного воплощения автоматизации, технические средства контроля и управления.

До недавнего времени в отрасли для управления технологическими процессами применялись в основном простейшие механические, пневматические и электрические регуляторы.

Однако за последние 15 – 20 лет положение существенно изменилось. В настоящее время существенно преобладают технологические процессы со сложными комплексами энергетических и материальных потоков. Эти обстоятельства, а также жесткие требования к качеству продукции привели к созданию более современных локальных систем автоматизации.

Реклама

Для сепараторов большой единичной мощности технологических линий, в локальных системах автоматизации создаются местные пункты контроля и управления, значительно улучшаются условия труда обслуживающего персонала. На них устанавливаются пункты и щиты с контрольно – измерительными приборами, аппаратурой сигнализации, дистанционного пуска и остановки оборудования.

Для управления сложными технологическими процессами применяют новые технологические средства – вычислительную технику, а так же современные экономико-математические методы, обеспечивающие автоматизацию сбора и обработки информации, необходимой для принятия решений. Основой для осуществления такого автоматизированного процесса управления является применение ЭВМ.

Развитие автоматизации предусматривает комплексное совершенствование производства, направленное на экономию трудовых, материальных и топливно-энергетических ресурсов. Важнейшее значение придается работам по механизации и автоматизации трудоемких процессов на основе использования микропроцессорной техники.

Автоматизация технологических процессов коренным образом меняет характер труда человека, делая его более содержательным; увеличивает творческую деятельность человека с преобладанием функций анализа протекания процессов и принятие решений. Одновременно с этим, основанные на тяжелом труде.

Технологический процесс, к которому прилагается схема автоматизации

Под смешиванием принято понимать такой механический процесс, в результате которого первоначально находящиеся раздельно компоненты после равномерного распределения каждого из них в смешиваемом объеме материала образуется однородная смесь.

Сложность осуществления процесса смешивания зависит в первую очередь от агрегатного состояния смешиваемых продуктов. К числу наиболее неудобных для смешивания продуктов следует отнести сыпучие материалы, так как для составления из них однородных композиций требуются сложные энергоемкие устройства.

Материалы и аппараты, в которых смешиваются сыпучие компоненты обычно называют смесителями. По конструкции они весьма разнообразны и для выполнения одной и той же задачи смешивания порой используются десятки конструктивно-развитых смесителей.

Реклама

Процесс смешивания складывается из следующих элементарных процессов:

1. Перемешивание группы смежных частиц из одного места смеси в другое внедрением, скольжением слоев (процесс конвективного смешивания);

2. Постепенное перераспределения частиц различных компонентов через свежеобразованную границу их раздела (процесс диффузного смешивания);

3. Сосредоточение частиц, имеющих одинаковую массу, в соответствующих местах смесителя под действием гравитационных сил (процесс агрегации).

Процесс агрегации по своему действию на смесь противоположен первым двум процессам – он ухудшает качество смеси.

В результате процесса перемешивания в смесителе происходит взаимное перемещение частиц разных компонентов, находящихся до перемешивания отдельно или в неоднородно-внедренном состоянии. В идеализированном процессе мы должны получить такую смесь, когда в любой ее точке к каждой частице одного из компонентов примыкают частицы другого компонента в количествах, определяемых заданным состоянием компонентов. Так, если смешиваются три компонента, массы которых относятся как целые числа p:g:m, то в любом малом объеме после идеального смешивания должны относится как p:g:m.

Однако такое идеализированное распределение частиц в действительности не наблюдается, так как слишком велико число факторов, которые влияют на их взаимное перемещение и от которых в конечном результате зависит степень смешивания.

Эти факторы можно разделить на три группы:

1. Методы смешивания (распыливание, пересыпание, переколачивание, наслаивание компонентов, смешивание компонентов в "кипящем слое" и так далее);

2. Конструктивные особенности смесителей и их режимы работы (степень заполнения, скорость и характер циркуляции материалов внутри смесителя, конструкция размешивающего органа, скорость его вращения);

3. Физико-механические характеристики смеси компонентов (соотношение смеси компонентов, их объемные массы, коэффициенты внутреннего трения и так далее).

Задачей управления процессами смешивания является поддержание заданного состава смеси. Для получения математической модели процесса смешивания используется управление материального баланса для всей смеси в целом и для отдельных компонентов.

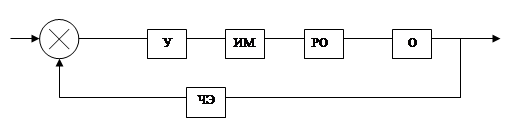

Функциональная схема

Система автоматического регулирования какими-либо технологическими параметрами может быть представлена блок-схемой.

Цепь обратной связи:

ЧЭ – чувствительный элемент датчик, служит для съема первичной информации и ее преобразования;

У – усилитель – усиливает сигнал;

ИМ – исполнительный механизм;

РО – регулирующий орган;

О – объект;

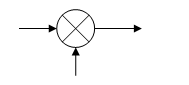

сравнивающий элемент. сравнивающий элемент.

Для смешивания двух или более потоков жидких и сыпучих компонентов применяют смесители периодического или непрерывного действия. Смесители снабжаются мешалками для ускорения смешивания и обеспечения равномерного состава смеси.

По качеству "расход вводимого компонента показатель качества смеси" смеситель может рассматриваться статический объект регулирования с запаздыванием или без него. Наличие запаздывания, а так же инерционность процесса смешивания зависит от эффективности перемешивания.

Возмущающее воздействие, вызывающее отклонение качества смеси от требуемого, связанных с изменением расходов компонентов смеси, а так же их свойств. Регулирующим воздействием являются изменение расхода подаваемых компонентов.

В простейшем случае схема автоматизации работы смесителя предусматривает стабилизацию расхода каждого компонента на заданном значении, либо поддержание процентного соотношения компонентов в смеси.

В данном случае заданная смесь формируется из двух компонентов К1

и К2.

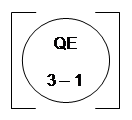

Количество подаваемых компонентов измеряется расходомерами 1 – 1

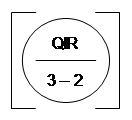

и 2 – 1 и 2 – 1  , которые расположены по месту. На щите размещены вторичные показывающие и самопишущие приборы 1 – 2 , которые расположены по месту. На щите размещены вторичные показывающие и самопишущие приборы 1 – 2

- прибор для измерения расхода, бесканальный с передачей показаний и регистрирующий 2 – 2 - прибор для измерения расхода, бесканальный с передачей показаний и регистрирующий 2 – 2  , результаты измерений с которых подаются на регулятор соотношения 1 – 3 , результаты измерений с которых подаются на регулятор соотношения 1 – 3  - прибор для измерения соотношения расходов регулирующий. Через панель дистанционного управления 1 – 4 - прибор для измерения соотношения расходов регулирующий. Через панель дистанционного управления 1 – 4  , которая содержит панель выбора и дистанционного управления, регулятор воздействует на исполнительный механизм 1 – 5 регулирующего клапана ведомого компонента К2

в зависимости от расхода К1

. , которая содержит панель выбора и дистанционного управления, регулятор воздействует на исполнительный механизм 1 – 5 регулирующего клапана ведомого компонента К2

в зависимости от расхода К1

.

Если возможно непрерывное изменение качества смеси, то можно применить двухконтурную автоматическую систему регулирования с коррекцией по качеству смеси.

Качество смеси измеряется 3 – 1  , контролируется на щите 3 – 2 , контролируется на щите 3 – 2  , и передается на корректирующий регулятор 3 – 3 , и передается на корректирующий регулятор 3 – 3  , который изменяет заданное соотношение расходов на регуляторе 1 – 3 , который изменяет заданное соотношение расходов на регуляторе 1 – 3  . .

Схема автоматизации предусматривает регулирование расхода компонента К1

в зависимости от уровня в смесителе. Уровень измеряется датчиком 4 – 3  воздействует на исполнительный механизм 4 – 4 регулирующего компонента К1

. воздействует на исполнительный механизм 4 – 4 регулирующего компонента К1

.

Заключение

Предложенная функциональная схема позволяет осуществить непрерывное смешивание двух сыпучих компонентов путем регулирования количества подаваемых на смеситель компонентов.

Использованная литература

1. Макаров Ю. И. "Аппараты для смешивания сыпучих материалов"

М.; "Машиностроение", 1973 г., 216 с.

2. Соколов В. А. "Автоматизация технологических процессов пищевой промышленности" М., Агропромиздат, 1991 г., 445 с.

3. Методические указания по составлению схем автоматизации основных технологических процессов пищевой промышленности, ДГТУ, Ростов-на-Дону, 1996 г., 30 с.

|