| Министерство сельского хозяйства Российской Федерации

ФГОУ ВПО «Ульяновская сельскохозяйственная академия»

Факультет: Технология и управление аграрным производством

Курсовая работа

по дисциплине:

Автоматизация систем управления технологическими процессами

По теме

Сушильная установка А1-ОРЧ

Димитровград- 2010

Содержание

Введение

1. Техническая характеристика

2. Расчетная часть

2.1 Порядок расчёта

3. Принцип действия

4. Комплектность

5. Санитарная обработка

6. Список литературы

Введение

Сухие молочные продукты широко используются в различных отраслях пищевой промышленности, производстве детского питания и т.д.

Сухие молочные продукты обладают достаточно хорошей пищевой и биологической ценностью, удобны при транспортировке, позволяют создать запасы пищевых молочных продуктов. Изготовление сухих молочных продуктов делает возможным использование всех полезных веществ молока. Это производство является практически безотходным.

В сухих молочных продуктах содержится очень мало воды (от 3 до 5%), белки, жиры, лактоза, комплекс витаминов и богатый спектр минеральных веществ.

Питательная ценность сухих молочных продуктов для детского питания после их восстановления даже выше, чем свежего молока это достигается за счет различных добавок: витаминов, минеральных веществ, декстринмальтозы, масла, белковых и других добавок.

В новых экономических условиях предприятия по переработке сырья животного происхождения и торговые предприятия находятся в стадии становления и совершенствования технологических процессов, что негативно отражается па качестве молочных, мясных и рыбных продуктов питания.

Сухие смеси получают высушиванием в распылительных сушилках, подвергнутых тепловой обработке редких смесей, приготовленных из цельного и обезжиренного молока. Сушилки распылительного типа – самый распространенный, эффективный и экономичный способ получения молочных продуктов гарантированно высокого качества.

До сих пор на производстве молочных продуктов используются сушилки производства 30-40 – летней давности. Это, как правило, сушилки одностадийной сушки различных модификаций и фирм. Современные сушильные установки предусматривают две или даже три стадии сушки молочных продуктов. Вторая стадия сушки, а точнее досушка открывает новые возможности перед производственниками. При её наличии появляется возможность значительно снизить температуру воздух, а в сушильной бане, соответственно снижается вопрос подгорания продукта, в значительной степени налипания его на стенки бани. Процесс осуществляется в деликатном режиме, что позволяет сохранить физико-химические и биологические свойства исходного продукта. Продукт, обработанный в щадящем режиме, имеет сравнительно высокую влажность и попадает на следующую стадию сушки как бы недосушенным и досушивается в воздушном слое, что позволяет получать продукт высокого качества. При этом снижается расход энергоносителей (до 30-40%). Включенные в процесс регуляторы тепла позволяют ещё больше поднять планку экономии. Фирма ICF & Welko s.p.A (Италия) в качестве ноу-хау, предлагает комплектовать производственные линии агломераторами модели RC. R, которые методом спекания паром дают возможность получать гранулированный продукт с гранулами 1-3 мм. Также функция обеспечивает улучшения высшего вида, растворимости, сыпучести, пышности и ещё ряда технических характеристик готового продукта, оставляя неизменным физико-химические свойства. Производителям это открывает перспективы расширения ассортимента, позволяя создавать целую палитру новой продукции на основе спеченных, гранулированных смесей.

Реклама

Показательным является опыт фирмы «Алев» которая закупила сушилку последнего поколениях. Современный рынок молочной продукции динамично развивается, производство конкурентноспособной продукции без современного оборудования практически невозможно.

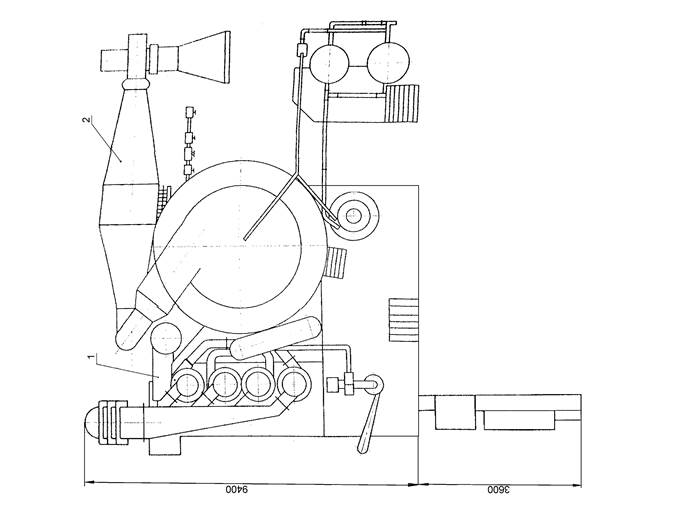

1. Техническая характеристика

1. Производительность по испаренной влаге при сушке сгущённого цельного молока концентрацией 50% сухим веществ и влажность 500 сухого продукта 3% в кг/час

2. Исходное содержание сухих веществ в сгущенном продукте в % сгущенное обезжиренное молоко 44-48

сгущенное цельное молоко 48-50

3. Содержание влаги в сухом продукте в % 2,6-4,0

4. Количество сгущённого продукта, поступающего на сушку в кг/час 1030

5. Температура сгущенного продукта, поступающего на сушку в  50 50

6. Температура входящего в сушильную баню горячего воздуха в  160 160

7. Температура сухого продукта после охлаждения а  23 23

8. Напряжение объёма сушильной бани по испаренной влвге в кг/м ч 5 ч 5

9. Количество воздуха, проходящего через сушильную баню, м /ч 22000 /ч 22000

10. Расход пара на 1кг испаренной влаги, 3,0

Реклама

11. Давление пара, МПа 1,0

12. Общая потребляемая мощность установленных электродвигателей, кВт 96

13. Окружная скорость диска, м/с 170

14. Габаритные размеры, мм 1200х13000х12500

15. Масса, кг 36600

16. Габаритные размеры пульта, мм 2052х680х2032

2. Расчетная часть

2.1 Порядок расчета

В молочной промышленности для сушки молока и молочных продуктов применяются в основном дисковые распылительные сушилки. Вращение распылительного диска для распыления продукта осуществляются электродвигатели с редуктором, высококачественными электродвигателями. Отработанный воздух очищается циклонами или рукавными фильтрами.

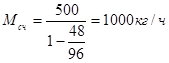

Определение качеств сгущенного молока, поступающего на сушку

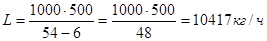

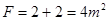

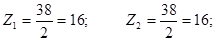

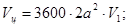

, ,

Где W- количество испаренной влаги, кг/ч,

- начальная концентрация сухих веществ: - начальная концентрация сухих веществ:

В сгущенном молоке, %;

- концентрация сухих веществ в сухом молоке, %; - концентрация сухих веществ в сухом молоке, %;

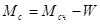

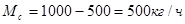

Количество сухого продукта после сушки

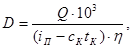

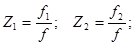

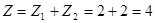

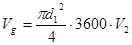

Расход воздуха на сушку

Для распылительных сушилок расход воздуха определяется по формуле:

W - количество испаренной влаги, кг/ч;

- влагосодержание воздуха перед калорифером, кг/кг сухого воздуха - влагосодержание воздуха перед калорифером, кг/кг сухого воздуха

- влагосодержание воздуха при выходе из сушилки, кг/кг сухого воздуха, при выходе ( - влагосодержание воздуха при выходе из сушилки, кг/кг сухого воздуха, при выходе ( и и  определяют по диаграмме s-d) определяют по диаграмме s-d)

Найденные параметры воздуха по s-d диаграмме рекомендуется перевести в размерность по J-x диаграмме.

Потери тепла в распылительных сушилках составляют  . Действительный расход воздуха на сушку составляют . Действительный расход воздуха на сушку составляют

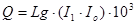

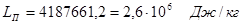

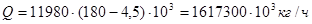

Требуется количество тепла на нагрев воздуха в количестве, вычисляемом по формуле

Где Lg – действительный расход воздуха сушки, кг/ч

- теплосодержание воздуха до входа в калорифер, Дж/кг - теплосодержание воздуха до входа в калорифер, Дж/кг

- теплосодержание воздуха после калорифера, Дж/кг - теплосодержание воздуха после калорифера, Дж/кг

По заданию давления острого пара, поступающего в калорифер,  , температура пара , температура пара  теплосодержание пара теплосодержание пара

. .

Температура конденсата применяется на  ниже температуры пара. Тогда температура конденсата будет ниже температуры пара. Тогда температура конденсата будет

Где  - теплосодержание пара, Дж/кг - теплосодержание пара, Дж/кг

- теплоёмкость конденсатора, Дж / - теплоёмкость конденсатора, Дж /

- температура конденсатора, - температура конденсатора,

- КПД тепла - КПД тепла

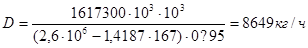

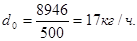

Определяем удельный расход пара на 1кг испаренной влаги.

Где D - расход пара кг/ч;

W - количество испаренной влаги, кг/ч.

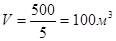

Определяем размер сушильной башни

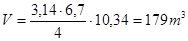

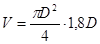

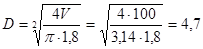

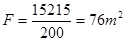

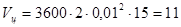

Объем сушильной башни.

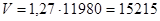

Где W - производительность сушилки на испарение влаги, кг/ч.

А – направление объема сушилки по испаренной влаге.

Сушильные башни бывают с коническим движком турбо gt W12.

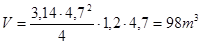

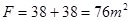

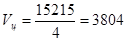

Объем башни с плоским движком.

Где D – диаметр башни, м;

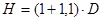

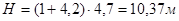

Н – высота башни, м;

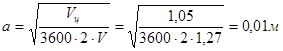

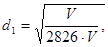

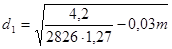

Диаметр башни:

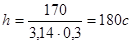

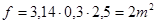

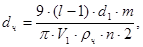

Расчет распылительного диска

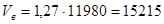

Скорость распыляемой жидкости, выходящей из распылительного диска, должно быть 170м/с

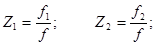

Определяем частоту вращения диска

Где V – скорость распыляемой жидкости, м/с

D – диаметр распыляющего диска, м/D=300мм

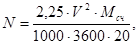

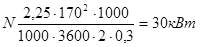

Распылительный диск приводится АО вращение паровой турбиной или электродвигателем. При дисковом распылении мощность, затраченную на работу диска, определяем по формуле:

Где V – окружная скорость вращения диска

- производительность сушилки по сгущенному молоку кг/ч; - производительность сушилки по сгущенному молоку кг/ч;

D – диаметр диска. М.

Расчёт вспомогательного оборудования сушилок

Воздух нагревается в калорифере острым паром из котельной, калориферы подбирают по тепловой образ нагрузке.

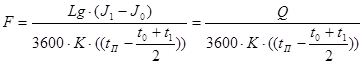

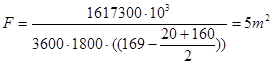

Определяем требующую поверхность калорифера

Где Lg – действительный расход воздуха на сушку.

- теплосодержание воздуха до входа в калорифер, Дж/кг; - теплосодержание воздуха до входа в калорифер, Дж/кг;

- теплосодержание воздуха после калорифера, Дж/кг; - теплосодержание воздуха после калорифера, Дж/кг;

- температура греющего пара, - температура греющего пара,  ; ;

- начальная температура воздуха, - начальная температура воздуха,  ; ;

- конечная температура воздуха, - конечная температура воздуха,  ; ;

Для подбора принимаем среднее значение массовой скорости в живом сечении калорифера.

Где Lg – расход воздуха на сушку, кг/ч;

- плотность воздуха, кг/м - плотность воздуха, кг/м ; ;

- иное сечение калорифера для прохода воздуха, - иное сечение калорифера для прохода воздуха,

При подборе калориферов следует иметь в виду, что поверхность наплава может получиться большой, подобранной один калорифер будет иметь слишком большие размеры. Руководствоваться следует конструктивными особенностями сушки.

Если в башню воздухом попадает одновременно с двух сторон, то с каждой стороны ставят батарею калориферов.

Поверхность нагрева калорифера разбивается пополам

Где  - поверхность калориферов с единой стороны, - поверхность калориферов с единой стороны,  . .

- поверхность калориферов с другой стороны, - поверхность калориферов с другой стороны,

Количество калориферов с каждой стороны должно быть одинаковым, т.е. батарея калориферов, соединённых последовательно.

Определяем количество калориферов

Где  - количество калориферов с единой стороны башни; - количество калориферов с единой стороны башни;

- количество калориферов с двух сторон; - количество калориферов с двух сторон;

- поверхность единого калорифера, м - поверхность единого калорифера, м . .

Суммарное кол-во калориферов

В прямоточных сушилках, где воздух подаётся в башню с верху, можно ставить одну батарею калориферов.

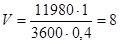

Потребную поверхность рукавных фильтров определяем по формуле.

Где  - расход воздуха на сушку, м - расход воздуха на сушку, м /ч; /ч;

- удельная нагрузка на фильтр, м - удельная нагрузка на фильтр, м /( /( ) )

- -  , ,

Где V – удельный объём воздуха, м /кг /кг

Lg – расход воздуха на сушку, кг/ч

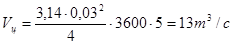

м м /ч /ч

Общая поверхность фильтров разделяется на две фильтр - камеры с параллельной подачей воздуха на очистку

, ,

Где  - поверхность нагрева одной фильтр - камеры - поверхность нагрева одной фильтр - камеры

- поверхность нагрева другой фильтр – камеры - поверхность нагрева другой фильтр – камеры

В каждой фильтр – камере располагается батарея рукавных фильтров, периодически встряхивают. Батарея состоит из четырёх камер.

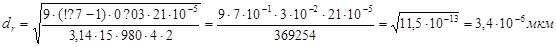

Количество рукавных фильтров в батарее.

Где  - площадь одного фильтра, м - площадь одного фильтра, м

, ,

Где d – диаметр фильтра, м (d=0,2-0,3)v;

l – длина фильтра м (l=2-2,5м);

Расчёт циклонов для очистки воздуха молочной пыли.

Запыленный воздух поступает в боковой патрубок сечением a x b и совершает в циклоне 4 поворота по спирали. За счёт центробежной силы частицы молока отбрасываются к стенке и сползают по ней в коническую часть к выходному патрубку, а воздух, очищенный от пыли уходит в центральную трубу.

Для данной сушилки объём воздуха.

Где V – удельный объём, м /кг /кг

Для фильтрации воздуха из сушилки примем четыре параллельно работающих цикла.

Тогда объем воздуха, поступающего в один циклон

м м /ч /ч

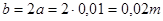

Размер входного патрубка: ширина а, м, высота b, м; примем отношение  b : a = 2 b : a = 2

Количество воздуха, проходящего через патрубок

Где а – ширина патрубка, м

V – количество воздуха проходящего через патрубок, м /с; /с;

- скорость воздуха в патрубке м/с ( - скорость воздуха в патрубке м/с ( =15м/с) =15м/с)

м м /с /с

Определяем диаметр центральной трубы.

Где  - диаметр центральной трубы, м; - диаметр центральной трубы, м;

- скорость воздуха в центральной трубе, м/с ( - скорость воздуха в центральной трубе, м/с ( ) )

Высота отдельной частицы циклона при оборотах спирали

h=4b,

Где b – высота входного патрубка, м

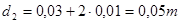

Наружный диаметр циклона

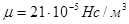

Диаметр твердой частицы, определяемой в циклоне

где  - отношение диаметра циклона к диаметру центральной трубы; - отношение диаметра циклона к диаметру центральной трубы;

- диаметр центральной трубы, м; - диаметр центральной трубы, м;  - вязкость воздуха На/м - вязкость воздуха На/м ( ( ); );

- скорость воздуха, м/с. - скорость воздуха, м/с.

- плотность частицы молока кг/м - плотность частицы молока кг/м ( ( ) )

h – число витков спирали в циклоне (n=4)

Частицы молока меньше расчётного диаметра будут относится в атмосферу. Частицы размером меньше 20 мкм составляют около 2% массы сухого порошка.

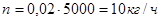

Н=0,02 Мсч

Где  - производительность сушилки по сухому молоку, кг/ч. - производительность сушилки по сухому молоку, кг/ч.

3. Принцип действия

Сушильная установка А1 – ОРЧ предназначена для сушки сгущенного обезжиренного и сгущенного цельного молока, а также заменителей цельного молока с содержанием жира до 30%.

Применяется на предприятиях молочно-консервных, маслодельной и сыродельной промышленности. Из вакуум-аппарата сгущенное молоко, прошедшее через гомогенизатор, поступает промежуточный резервуар, из которого винтовым насосом под давлением подается на распылительный диск, укрепленный на валу распылителя молока и имеющий частоту вращения 12000мин, распыляет сгущенное молоко веху сушильной башни, в которую сверху подается сухой горячий воздух, подогретый в нагревателе.

Холодный воздух очищается от пыли в воздушном фильтре, нагнетается вентилятором в нагреватель, подогревается паром до 170 и через воздухораспределитель поступает в сушильную камеру. и через воздухораспределитель поступает в сушильную камеру.

Распылённое в сушильной бане молоко, омываемое потоком горячего воздуха, быстро сохнет и падает на дно сушильной башни, откуда скребковым не на низком через отверстие удаляется в шиск.

Воздух с мельчайшими частицами порошка через трубу в нижней части сушильной башни поступает на очистку в батарею циклонов, сначала в верхнюю цилиндрическую часть по касательной к окружности циклона.

Центральные силы при движении отбрасываются пылинки к наружной стенке цилиндра и далее в коническую часть. При помощи шлюзовых затворов порошок удаляется из циклонов. Очищенный от порошка воздух из циклонов отсасывается главным методом, который выбрасывает его в атмосферу. Удалённый из сушильной башни порошок шнеком транспортируется через шлюзовой затвор в пневмотранспортную линию, где охлаждается воздухом, который из помещений через воздушный фильтр и калорифер засасывается в пневмотранспортную линию.

Охлажденный от калорифера воздух, поступающий в пневмотранспортную линию, подхватывает порошок и передаёт его уже охлажденным в циклон-разгрузитель, заканчивающийся шлюзовым затвором. Порошок через шлюзовой затвор поступает в бункер, а освобожденный из порошка воздух вентилятором предаётся на повторную очистку в батарею циклонов. В бункере накапливается порошок, поступающий на автомат для фасовки и упаковки сухих молочных продуктов в бумажные мешки с полиэтиленовым вкладышем. Из сушильной башни распылитель молока можно подымать электрической талью.

4. Комплектность

В комплект сушильной установки входит:

¾ Щит контроля и управления;

¾ Система подачи сжатого воздуха;

¾ Бункер;

¾ Сушилка распылительная;

¾ Система подачи продуктов;

¾ Установка калориферно-вентиляторная;

¾ Система отсасывания отработавшего воздуха;

¾ Система охлаждения и транспортирования продукта;

¾ Система площадок обслуживания;

¾ Система мойки;

¾ Два распылителя молока;

¾ Насосная одновинтовая установка;

¾ Дозатор весовой полуавтоматический;

¾ Машина для сварки полиэтиленовых плёнок;

¾ Зашивочная машина;

¾ Система импульсно-динамической очистки;

¾ Таль электрическая;

5. Санитарная обработка оборудования сушильной установки

В линию сушки входят сушильная камера, циклоны, конвективные вибрационные сушилки, виброконтейнеры, ковшовый элеватор, воздуховоды. Санитарная обработка этого оборудования включает два этапа: сухую очистку и влажную обработку (мойку) щелочными растворами с последующей дезинфекцией или стерилизующей горячим воздухом.

Сухую очистку шлюзовых затворов порока, вихревой задвижки, подходящего канала и сила производят по мере необходимости. Сухую очистку сушильного оборудования проводят ежедневно по окончании работы в следующей последовательности:

¾ Снять распылительный диск и сушильными щетками вручную удалить остатки сухого порошка со стенок оборудования, при этом включить всасывающий вентилятор, чтобы полностью удалить остатки порошка.

¾ Освободить фильтры путём встряхивания от частиц путём встряхивания от частиц сухого молока, если рукава фильтров сильно загрязнены и встряхивание не даёт результатов, то они должны быть вымыты (фильтры следует менять не реже, чем через 25 дней или согласно указанием в инструкции по эксплуатации.)

¾ Очистить щётки от частиц сухого молока бункер, жалюзи, шнек, нижнюю часть турбины.

Влажную очистку сушильного оборудования проводят еженедельно моющими растворами через 250 часов работы. Перед мойкой провести подготовительные работы:

¾ Демонтировать роторы в шлюзе и очистить в ручную (роторы в системе «кипящего» слоя не демонтируются);

¾ Установить очищающую турбину в сушильную камере;

¾ Смонтировать воронки;

¾ Включить двигатели шлюзовых затворов;

¾ Произвести общий проверочный осмотр установки проверить герметичность установки;

¾ Отключить охладительно-транспортный канал от участка кондиционирования;

¾ Подключить оборудование к моечной установке (станции)

¾ Подать воду через дроссель в р камеру (17 ) в течение 5-7минут; ) в течение 5-7минут;

¾ Ополоснуть водой (30 ) в течение 10-15минут; ) в течение 10-15минут;

¾ Промывать щелочным раствором путём его рециркуляции при 60-65 , в течение 30-40 минут; , в течение 30-40 минут;

¾ Ополоснуть водой (30 ) в течение 10-15минут; ) в течение 10-15минут;

¾ Продезинфицировать внутреннюю поверхность путём обработки горячей водой (95 ) в течение 10-15 минут или обработать дезинфицирующим раствором (30-40 ) в течение 10-15 минут или обработать дезинфицирующим раствором (30-40 ) в течении 7-10минут; ) в течении 7-10минут;

¾ Высушить поверхность горячим воздухом (90-100 ) в течении 1-2 часов. ) в течении 1-2 часов.

Примечание

1. Очистку по выше назначенным пунктам можно производить каждую в относительности всё выше, т.е. многократное использование моющих средств незначительно.

2. Мойку кислотным раствором проводить 1 раз в месяц.

Очистка линии подали. Перед очисткой подсоединить обратную трубу вместе, расположенным непосредственно перед распылителями, ощущающая эмульсия проходит через питательный насос байпасной системы, двойной фильтр и линию подачи к резервуару очистки, при этом питательный насос работает.

Пневмотранспорт подвергают сухой очистке и влажной обработке после каждой сушки:

¾ Очистить с помощью гидропистолета поверхность пневмотранспорта водой до максимального удаления остатков сухого продукта;

¾ Промывать поверхность пневмотранспорта щелочным моющим раствором в течении 20-30минут:

¾ Ополоснуть поверхность пневмотранспорта водой до получения нитрильной реакции ополаскивателя.

Список использованных источников информации

1. Оболмасов Г.Ф. и др. Примеры и задачи по курсу технологического оборудования предприятий молочной промышленности. (1966г.)

2. Журнал «переработка молока» №5,6,7/ 2009г.

3. Отраслевой каталог «Оборудовании технологическое для молочной промышленности»

4. Каталог установленных черчений технического оборудования для предприятий молочной промышленности. (1984г.)

5. Паспорта, техническое описание и инструкции по эксплуатации технологического процесса, оборудования молочной промышленности.

|