|

Содержание

| Введение

|

2

|

| 1 Методы и средства измерения данного параметра

|

|

| 1.1 Методы измерения выбранного параметра

|

3

|

| 1.2 Трубчатая пружина

|

3

|

| 2 Описание средства измерения

|

|

| 2.1 Технические характеристики средства измерения

|

5

|

| 2.2 Устройство и принцип действия средства измерения

|

6

|

| 2.3 Условия эксплуатации, размещение и монтаж

|

7

|

| 3 Погрешность прибора

|

9

|

| 4 Метрологическое обеспечение средства измерения

|

|

| 4.1 Поверяемые параметры

|

10

|

| 4.2 Условия поверки средств измерения

|

11

|

| 4.3 Контрольно-измерительные приборы

|

11

|

| Заключение

|

13

|

| Список литературы

|

14

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

Введение

Манометр (от греч. manos-неплотный и metron-мера, metreo-измеряю), прибор для измерений давления, жидкости и газа.

В зависимости от конструкции чувствительности элемента различают манометры жидкостные, поршневые, деформационные и пружинные; используются также зависимости, некоторых физических величин от давления. Различают абсолютные манометры - измеряют абсолютное давление, манометры избыточного давления - измеряют разность между давлением в какой-либо системе и атмосферным давлением, барометры, дифманометры, вакуумметры.

Преобразователи давления типа МЭД предназначены для непрерывного преобразования избыточного или вакуумметрического давления в унифицированный выходной сигнал переменного тока, основанный на изменении взаимной индуктивности.

Приборы применяются на неподвижных объектах (в стационарных условиях) для работы в комплексе с вторичными взаимозаменяемыми дифференциально-трансформаторными приборами, машинами централизованного контроля и другими приемниками информации, способными принимать стандартный сигнал в виде взаимной индуктивности.

1 Методы и средства измерения данного параметра

1.1 Методы измерения выбранного параметра

Методы средства измерения давления основаны на сопоставлении сил измеряемого давления с силами:

- давление столба жидкости (ртути, воды) соответствующей высоты;

- развиваемыми при деформации упругих элементов (пружин, мембран, монометрических и анероидных коробок, сильфонов и манометрических трубок);

- тяжести грузов;

- упругими силами, возникающими при деформации некоторых материалов и вызывающими электрические эффекты.

В соответствии с указанными методами средства измерения параметров давления можно разделить на жидкостные, деформационные, грузопоршневые и электрические. Наибольшее распространение в промышленности получили деформационные средства измерения. Остальные, в основном, применяются в лабораторных условиях в качестве образцовых или исследовательских.

Реклама

Средства измерения давления подразделяются на барометры (для измерения атмосферного давления), манометры (для измерения избыточного давления), вакуумметры (для измерения вакуумметрического давления), манометры абсолютного давления (для измерения давления, отсчитываемого от абсолютного нуля), дифференциальные манометры (для измерения разности давления).

1.2 Трубчатая пружина

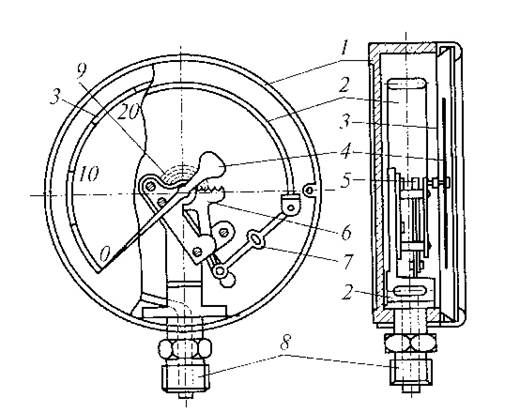

Преобразователем манометра МЭД служит трубчатая пружина (см. рисунок 1).

Трубчатая пружина представляет собой тонкостенную, согнутую по дуге окружности, трубку (одно- или многовитковую) с запаянным одним концом, которая изготавливается из медных сплавов или нержавеющей стали. При увеличении или уменьшении давления внутри трубки пружина раскручивается или скручивается на определенный угол.

Для изготовления трубчатых пружин необходим материал с высокой упругостью, антикоррозионностью, малой зависимостью параметров от изменения температуры, который также должен хорошо поддаваться технологической обработке, пайке, сварке. Указанным требованиям отвечают бронза, латунь и хромоникелевые сплавы.

Трубку в приборе располагают так, чтобы малая ось сечения лежала в полости изгиба трубки. При заполнении полости трубки газом или жидкостью под давлением происходит деформация сечения в направлении приближения к ее круглому, это вызывает появление усилий, которые заставляют трубку разгибаться. Таким образом, в пружинных приборах используется свойство спиральной трубки раскручиваться при увеличении давления внутри нее и сжиматься при уменьшении давления.

Рисунок 1 – Чувствительный элемент

2 Описание средства измерения

2.1 Технические характеристики средства измерения

Для преобразователя давления типа МЭД взаимозаменяемый соответствуют следующие характеристики:

- верхний предел измерений избыточного давления 2,5 МПа;

- измеряемая среда жидкость;

- выходным сигналом прибора является взаимная индуктивность;

- класс точности 1;

- основная погрешность составляет 1%;

- частота питающего тока 50 Гц;

- вероятность безотказной работы приборов за 2000 ч. не менее 0,98;

- масса прибора не более 2 кг.

2.2 Устройство и принцип действия манометра

Реклама

Действие манометра типа МЭД основано на использовании деформации упругого чувствительного элемента при воздействии на него измеряемого давления.

Устройство простейшего пружинного манометра представлено на рисунке 2. Чувствительный элемент прибора, воспринимающий сигнал давления, выполнен в форме согнутой по кругу на угол 270 полой трубки 2 с поперечным сечением в виде эллипса или плоского овала. Один конец трубки свободный и наглухо закрыт, а другой конец ее впаян в держатель, который присоединяется к источнику измеряемого давления при помощи штуцера 8. Закрытый конец трубки поводком 7 соединен с зубчатым сектором 6, который сцеплен с маленькой шестеренкой (трибкой) 5, сидящей на одной оси с указывающей стрелкой 4. Под действием избыточного давления трубка изгибается, закрытый (свободный) конец трубки перемещается и тянет поводок 7, который поворачивает связанный с ним зубчатый сектор 6. Перемещаясь, зубчатый сектор вращает трибку 5 с насаженной на ее ось стрелкой, указывающей по шкале 3 величину измеряемого давления. Чтобы избежать мертвого хода между зубцами сектора и трибкой, применена спиральная пружинка 9, прижимающая трибку к одной стороне зубцов сектора. Указанные элементы смонтированы в корпусе 1. Манометры регулируют изменением длины поводка и перемещением точки его соединения с хвостовиком зубчатого сектора.

Рисунок 2 – Пружинный манометр

Компенсация температурной погрешности, вызванной изменением линейных размеров деталей, осуществлена подбором металлов с определенными коэффициентами линейного расширения.

2.3 Условия эксплуатации, размещение и монтаж

Место установки приборов должно позволять производить периодическое обслуживание и поверку приборов в условиях объекта.

При определении места установки прибора необходимо соблюдать следующие условия:

а) соединительные линии проводят от места отбора давления к прибору по кратчайшему расстоянию, однако длина линий должна быть такой, чтобы температура среды, поступающей в прибор, не отличалась от температуры окружающего воздуха. Рекомендуемое расстояние от места отбора давления до прибора – не более 15 м.

При выборе длины соединительных линий следует учитывать ее влияние на динамические характеристики прибора;

б) температура воздуха в помещении может находиться в пределах от -30˚С до +50˚С;

При эксплуатации приборов в условиях воздействия минусовых температур не допускайте кристаллизации измеряемой среды или выкристаллизовывания из нее отдельных компонентов, а также замерзания измеряемой среды;

в) частота вибрации, передаваемой на прибор, не должна превышать 25 Гц при амплитуде не более 0,1 мм;

г) место установки должно позволять быстро и удобно демонтировать прибор.

Прибор нельзя устанавливать во взрывоопасных помещениях.

Наиболее благоприятные условия для работы прибора: температура (20 ± 5)˚С; относительная влажность до 80%; отсутствие вибрации и ударных сотрясений, окружающая среда не должна быть сильно запыленной.

Нужно избегать размещения приборов вблизи мощных источников переменных магнитных полей, трансформаторов, электромоторов и т.д.

Присоединение прибора к внешним электрическим цепям производится в строгом соответствии с инструкцией по эксплуатации на вторичные приборы или устройства.

При монтаже для прокладки линии связи рекомендуется применять:

а) кабели контрольные с резиновой и пластмассовой изоляцией по ГОСТ 1508;

б) кабели для сигнализации и блокировки с полиэтиленовой изоляцией в пластмассовой оболочке по ГОСТ 6436.

При демонтаже прибора необходимо:

а) отключить прибор от вторичного устройства, сняв с прибора штепсельный разъем с подключенным кабелем, и приняв меры, предохраняющие разъем от повреждения;

б) с помощью вентилей перекрыть импульсную линию подвода давления и отсоединить прибор.

При выполнении работ по монтажу и демонтажу приборов нужно соблюдать следующие правила:

а) применять инструмент ключи (отвертки) только соответствующего размера;

б) предохранять прибор от падения, ударов и повреждений лакокрасочных покрытий.

3 Погрешность прибора

Погрешность измерения определяется основными и дополнительными погрешностями.

Основная погрешность определяется методами измерения и принципом действия прибора.

Дополнительная погрешность появляется при эксплуатации прибора в условиях отличных от нормальных. В паспорте на данный прибор указана погрешность 1%.

Отсюда следует, что абсолютная погрешность равна 0,001.

Дополнительная погрешность в паспорте на данный прибор не представлена.

4 Метрологическое обеспечение средства измерения

4.1 Поверяемые параметры

Поверка технического состояния приборов производится путем снятия метрологических характеристик.

Техническое обслуживание включает:

а) поверку и установку «нуля»;

б) поверку метрологических характеристик.

Установку «нуля» прибора или комплекта рекомендуется проверять в период в период приработки, составляющей для средних условий около 500 ч, в течение первых 100 ч через каждые 24 ч, а в дальнейшем через каждые 48 ч непрерывной работы.

Поверка и установка «нуля» осуществляется следующим образом.

Поверку «нуля» прибора производят с помощью магазина комплексной взаимной индуктивности. При нулевом значении измеряемого давления и при значении выходного сигнала, уравновешивают электрическую схему поворотом курбелей для манометров и вакуумметров.

Если отклонение выходного сигнала от указанного в таблице 1 превысило половину предела допускаемой основной погрешности для манометров и вакуумметров устанавливают на «нуль» перемещением сердечника дифференциального трансформатора прибора. Для этого снимают крышку прибора, расконтривают гайку 7 (см. рисунок 2) и поворачивают ключом специальный винт 6, связанный с сердечником дифференциального трансформатора прибора.

Установку на «нуль» необходимо производить с погрешностью не более 0,2 предела допускаемой основной погрешности.

После установки на «нуль» гайку 7 следует закрепить и снова проверить выходной сигнал при нулевом значении измеряемого давления.

Если прибор входит в комплект, состоящий из одного первичного и одного вторичного взаимозаменяемого прибора или устройства, проверку допускается производить по шкале вторичного прибора или устройства. Если при отсутствии давления указатель вторичного прибора устанавливается на нулевую отметку с отклонением более чем половина суммы пределов допускаемой основной погрешности прибора и вторичного прибора, производят установку комплекта на «нуль» корректором «нуля» вторичного прибора. В этом случае, когда для установки на «нуль» нужно использовать более половины диапазона коррекции вторичного прибора, следует производить эту операцию за счет перемещения сердечника дифференциального трансформатора прибора.

Если комплект состоит из одного вторичного взаимозаменяемого прибора или устройства и нескольких приборов, установку «нуля» поверяют по вторичному прибору или устройству при периодическом подключении к нему каждого прибора.

Установку «нуля» в этом случае производят перемещением сердечника дифференциального трансформатора прибора.

Затем поверку рекомендуется производить не реже одного раза в месяц. В зависимости от условий эксплуатации и результата поверок интервал между ними может быть увеличен или уменьшен.

4.2 Условия поверки средств измерения

Поверка метрологических характеристик (основной погрешности и вариации) производится при соблюдении следующих условий:

а) приборы должны быть установлены в рабочем положении;

б) приборы должны быть выдержаны не менее шести часов при температуре окружающего воздуха (20±5)˚С;

в) приборы должны находиться во включенном состоянии не менее 45 минут;

г) ток питания первичной цепи прибора должен быть (125±2,5)мА;

д) частота питающего тока должна быть (50±0,5)Гц;

е) давление должно изменяться плавно;

ж) тряска, вибрация и удары, влияющие на работу прибора, должны отсутствовать;

з) внешние электрические и магнитные поля, кроме земных влияющие на работу приборов, должны отсутствовать;

и) приборы должны быть установлены на «нуль».

В качестве рабочей среды для создания давления при поверке приборов с верхним пределом измерений до 25 MPa включительно используют воздух или нейтральный газ, а свыше 0,25 MPa – воздух, дистиллированную воду с добавкой хромпика или трансформаторное масло.

При создании давления жидкостью штуцер образцового манометра должен располагаться на уровне штуцера поверяемого прибора, соединительная трубка между ними должна располагаться горизонтально. Допускаемая разность уровней установки образцового и поверяемого приборов не более 50 мм.

При нулевом значении давления для манометров с помощью магазина комплексной взаимной индуктивности компенсируют остаточную взаимную индуктивность. При всех дальнейших операциях положение курбеля остаточной взаимной индуктивности магазина не изменяют.

Прибор поверяют при давлении, равном нижнему пределу измерений, трем-четырем промежуточным значениям и верхнему пределу измерений.

Если при поверке прибора окажется, что основная погрешность превышает допускаемую, а также в случае замены узлов прибора необходимо произвести наладку и тарировку прибора.

В прибор подают давление, равное верхнему пределу измерений; при этом на магазине устанавливают значение выходного сигнала 10 м .вращением оси переменного сопротивления на приборе и установкой курбеля на магазине добиваются минимального разрыва светового пятна вибрационного гальванометра. Затем поверяют метрологические характеристики по указанной выше методике.

4.3 Контрольно-измерительные приборы

При поверке приборов могут быть применены следующие контрольные средства:

- мановакуумметры грузопоршневые МВП-2,5 класса точности 0,05;

- манометры избыточного давления грузопоршневые класса точности 0,05 по ГОСТ 8291;

- манометры пружинные образцовые классов точности 0,15; 0,25 по ГОСТ 6521;

- магазин комплексной взаимной индуктивности типа P5017 (50 Гц) или P 5017/2 (60 Гц).

Заключение

Манометр типа МЭД модели 22365 питается переменным током, не имеет контактов в измерительной цепи и обладает достаточным быстродействием. В курсовой работе описан принцип действия прибора его преобразователь, представлены технические характеристики, а также расписана последовательность выполнения поверки манометра. В третьей части подсчитана основная погрешность прибора. Также в курсовой указаны условия эксплуатации, монтаж и размещение манометра.

Используемая литература

1 ГОСТ 15150 «Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды» -действует;

2 ГОСТ 8291 «Манометры избыточного давления грузопоршневые. Общие технические требования» -действует;

3 ГОСТ 6521 «Манометры и вакуумметры деформационные образцовые с условными шкалами. Общие технические условия» - действует;

4 ГОСТ 1508 «Кабели контрольные с резиновой и пластмассовой изоляцией. Технические условия» -действует;

5 ГОСТ 6436 «Кабели для сигнализации и блокировки с полиэтиленовой изоляцией в пластмассовой оболочке. Технические условия» - утратил силу в РФ;

6 Зайцев С. А. Контрольно-измерительные приборы инструменты.-М.: Изд центр «Академия», 2006

|