ЗМІСТ

Вступ

1. Характеристика виробу

1.1. Призначення, опис і умови роботи зварної конструкції

1.2. Обгрунтування матеріалу зварної конструкції

1.3. Технологічність зварної конструкції

2. Технічні умови на виготовлення зварної конструкції. Основний та допоміжний матеріали

2.1. Точність виготовлення зварної конструкції

2.2. Вимоги до основних та допоміжних матеріалів

2.3. Вимоги до якості зварних швів

2.4. Вимоги до кваліфікації зварювальників

3. Технологічний процес виготовлення зварної конструкції

3.1. Критичний аналіз існуючого на підприємстві технологічного процесу

3.2. Розбивка конструкції на вузли і підвузли

3.3. Заготівельні операції

3.4. Оцінка зварюваємості матеріалу конструкції і вибір способу зварювання

3.5. Характеристика і обгрунтування зварювальних матеріалів

3.6. Розробка маршрутної технології збирання-зварювання. Розрахунок і вибір режимів зварювання

3.7. Обгрунтування і вибір зварювального обладнання

3.8. Проектування и вибір технологічної оснастки і її опис

3.9. Опис технологічного процесу виготовлення виробу

3.10. Заходи по зменшенню збирально-зварювальних напруг та деформацій

3.11. Обгрунтування і опис методів контроля якості, віправлення дефектів і вибір обладнання

4. Організаційна частина

4.1. Виробничий звязок проектуємої дільниці

4.2. Нормування технологічного процесу збирання і зварювання

4.3. Розрахунок необхідної кількості збирально-зварювального обладнанння, оснасткіи і робочих місць

4.4. Визначення необхідної кількості основних і допоміжних матеріалів

4.5. Вибір та обгрунтування внутрішньоцехового транспорту

4.6. Планування ділянки цеху для виготовлення обечайки хвостової і опис технологічного потоку

5. Охорона праці

6.Охорона навколишнього середовища

Перелік посилань

Прикладка

ВСТУП

Зварювання – один з найбільш широко застосовуємих технологічних процесів виготовлення металоконструкцій у сучасному машинобудуванні.

Важке машинобудування є основним виробником та постачальником сучасного обладнання для ведучих галузей народного господарства: чорної і кольорової металургії, нафтовидобувної, газової, вугільної та гірнозбагачувальноі промисловості. Проектуємий вибір (балка рукояті) є однією з основних частин екскаватора ЕКГ-8И. Цей екскаватор використовують для гірських розробок корисних копалин відкритим способом. В свою чергу корисні копалини є сировиною для багатьох галузей народного господарства. Виробництво екскаваторів належить до галузі важкого машинобудування. В цій галузі зварювання почали застосовувати з першої половини 30-х років. У металургійному і гірському машинобудуванні зварюванням заміняють інтенсивно клепані і литі конструкції з 1935 р.

Реклама

Досвід експлуатації машин зі зварними деталями показав, що вони за якістю не вступають литим і в багатьох випадках економічніші за них. Балка рукояті і її складова частина – обечайка хвостова теж є заміною литої балки, яку випускав Іжорський машинобудівний завод, і є зварною конструкцією.

При виготовленні обечайки хвостової можна застосовувати автоматичне чи напівавтоматичне зварювання, що істотно продуктивність праці, а також можна застосовувати спеціалізовані механізовані збирально-зварювальні пристрої.

Галузь важкого машинобудування має досить широкі перспективи розвитку. Після виходу нашої продукції на світовий ринок з”явились досить ємкі нові ринки збуту, що в свою чергу обомовило основні напрямки розвитку такі як обладнання для чорної і кольорової металургії, гірсько-видобувної галузі, нафтовидобувної, вугільної, гірнозбагачувальної промисловості. Особливим попитом користуються екскаваторі, прокатні стани, потужні преси.

В проектуємому збирально-зварбвальному цеху буде проходити весь технологічний процес виготовлення обечайки хвостової, починаючи зі складу металу і закінчіуючи складом готової продукції. Також описується і обгрунтовується матеріал конструкції, зварювальні матеріали, та інші допоміжні матеріали. Вибирається зварювальне обладнання, проектується спеціалізовані механізовані збирально-зварювальні стенди, які поліпшують умови праці робітників і підвищують її продуктивність. Проводиться нормування технологічного процесу збирання та зварювання. Розрахолвується необхідна кількість робочих місць, оснастки, збирально-зварювального обладнання.

Також вирішуються питання з охорони праці і навколишнього середовища.

1.

ХАРАКТЕРИСТИКА ВИРОБУ

1.1.

Призначення, опис і умови роботи зварної конструкції

Проектуєма зварна конструкція є конструкцією балочного типу. Балка рукояті належить до основних частин робочого обладнання екскаватора ЕКР8И.

Екскаватор ЕКР8И робе на гірських розробках по видобутку руди та інцих корисних копалин. До складу робочого обладнання екскаватора входять: механізм напора, стріла, рукоять і ковш. Місткість ковша 8 м3

.

Реклама

Конструкція балки рукояті екскаватора ЕКР8И використовуєма на НКМЗ складається з таких вузлів: відливка головна, труба та хвостовик.

Труба виконана з листової сталі 10ХСНД, яка звальцьована в обечайку, що зварені між собою. Труба складається з п”яти обечаєк діаметром 700 мм і довжиною 1566 мм кожна. Обечайки зварені між собою за спеціальною технологією.

Відливка головна виконана з сталі 25Л. Вона приварюється до труби за спеціальною технологією.

Замікає рукоять хвостовик, який уявляє собою зварну металоконструкцію.

Балка рукояті цієї конструкції володіє простотою виконання і надійністю.

На рукояті встановлені зверху опори під полублоки і самі полублоки, кронштейн для закріплення ричага механізма відкриття днища ковша.

Рух балки рукояті виконується да допомогою канатів, запасованих на рукояті через полублоки. Канати в свою чергу приводяться до руху лебідкою, що встановлена на екскаваторі.

1.2.

Вибір обгрунтування матеріалу зварної конструкції, його характеристика

До конструкції що розглядається в данному курсовому проекті пред”являються досить високі вимоги по умовам її роботи.

Тому труби, з яких складається балка рукояті виконуються із сталі 10ХСНД, з цієї ж сталі виконана обечайка хвостова. Усі інші елементи, що входять до складу обечайки хвостової: плита верхня, плита нижня і їх елементи виконані з сталі Ст3пс3.

Наведена вище сталь Ст3пс3 відноситься до вуглецевих конструкційних сталей звичайної якості. Вона відноситься до напівспокійних сталей третьої категорії. Хімічний склад сталі Ст3пс3 наводиться у табл.1.

Таблиця 1

Хімічний склад сталі Ст3пс3

| Марка сталі |

C,% |

Mn,% |

Si,% |

P |

S |

Gr |

Ni |

Cu |

As |

| Ст3сп3 |

0.14-0.22 |

0.40-0.65 |

0.12-0.30 |

не більше |

| 0,04 |

0,05 |

0,33 |

0,30 |

0,30 |

0,08 |

Ця сталь задовольняє наступним вимогам:

1) Гарна зварюємість;

2) Працездатність сталі і зварних швів у різних кліматичних умовах;

3) Добра механічна оброблюємість.

Сталь Ст3пс3 для виготовлення конструкцій постачається в горячекатаному стані. Механічні властивості сталі наведені в табл.2.

Таблиця 2. Механічні властивості сталі

| Марка сталі |

Тимчасовий опір Gв

Н/мм2

|

Межа текучесті Gт Н/мм2

|

Відносне подовження δ,% |

| ВСт3сп |

380-190 |

£20 мм

250

|

20-40мм

240

|

40-100мм 230 |

>100мм 210 |

£20мм 26 |

20-40мм

25

|

>40мм 23 |

Ударна в”зкість столі при температурі +200

С:

При S=(5-9) мм aн

=80 H×м/см2

;

При S=(10-25) мм aн

=70 H×м/см2

;

При S=(26-40) мм aн

=50 H×м/см2

;

Розглянута сталь відноситься до числа добре зварюємих металів. Для цих сталей технологію зварювання вибирають із умов забазпечення комплекса вимог, головні з яких: досягнення рівноміцності зварного з”єднання з основним металом і відсутність дефектів у зварному з”єднанні. Для цього механічні властивості методу шва, навколошовної зони і зварного з”єднання в цілому повинні бути не нижче мінімальних механічних властивостей основного металу. У металі шву не повинно бути непроварів, тріщин, пор та інших дефектів, вони повинні мати вимагаємі за кресленням розміри і форму.

При зварюванні вуглецевої сталі метал шву незначно відрізняється за складом від основного металу. Ця різниця в основному зводиться до зниження вмісту марганцю і кремнія. Зниження міцності металу шву внаслідок зменшення вмісту в ньому вуглецю при дуговому зварюванні повнустю компенсується за рахунок збільшення швидкості його охолодження і лигування металу через дріт, покриття марганцем і кремнієм.

Ті ж самі вимоги можна віднести і до будь-якої сталі, зокрема до сталі 10ХСНД.

Низьколеговані конструкційні сталі підвищеної міцності повинні мати високу стійкість проти переходу у крихкий стан і бути недорогими і економічними у виробництві. Склад сталі повинен передбачати можливість її зварювання без ускладнення технології і забезпечувати високу стійкість проти утворення тріщин в металі шву.

Використання дефіцитних і дорогих лигуючих елементів, наприклад нікеля і молібдена, обмежується вимогою низької вартості та економічності виробництва. Тому у застосовуємих низьколегованих сталях (15ХСНД і 10ХСНД) вміст нікелю невеликий. Хімічний склад сталі 10ХСНД наведений в табл.3.

Таблиця 3

Хімічний склад сталі 10ХСНД

| Марка сталі |

C,% |

Si,% |

Mn,% |

Gr |

Ni |

Cu |

P |

S |

| не більше |

| 10ХСНД |

£0,12 |

0,80-1,10 |

0,50-0,80 |

0,60-0,90 |

0,50-0,80 |

0,40-0,65 |

0,040 |

0,035 |

Необхідність забезпечення високої стійкості проти перехода у крихкий стан і доброї зварюємості обмежує застосування лигуючих елементів, які, сприяючі підвищенню міцності сталі в той же час знижують її стійкість проти перехода у крихкий стан і утворення кристалізаційних тріщин (CiSi).

Міцності характеристики сталі 10ХСНД у табл.4.

Таблиця 4.

Міцності характеристики сталі 10ХСНД

| Марка сталі |

Тимчасовий опір Gв

кгс/мм2

|

Межа текучесті Gт,кгс/мм2

|

Ударна в”язкість при –400

, ан

кгс×м/см2

|

| 10ХСНД |

44-55 |

30-40 |

>3 |

Технологія зварювання низьколегованих сталей у СО2

практично нічим не відрізняється від технології зварювання низьковуглецевих сталей. Зварювання ведуть дротом Св

-08Г2С.

1.3.

Технологічність зварної конструкції

Під технологічністю треба розуміти надання будь-якому виробу такої форми і вибір таких матеріалів, що забезпечать високі технологічні експлуатаційні якості виробів при економічному виготовленні.

Технологічність будь-якої конструкції забезпечується урахуванням конструктивних, технологічних, експлуатаційних вимог.

До конструктивних вимог належать:

1) вибір раціональної схеми і головних параметрів конструкції, обгрунтованих аналізом існуючих конструктивних форм і використання комплексу стандартів;

2) вибір основних та допоміжних матеріалів, конструктивних форм зварних з”єднань і вузлів, забезпечуючих досить високу якість виробу;

3) взаємне розташування вузлів форм спряження, забезпечуючих найвигідніші умови збирання і зварювання. Мінімальний обсяг обробки до і після зварювання;

4) можливість розбивки виробу, якщо він складний на вузли і пудвузли з використанням спеціального обладнання і потокових ліній;

5) вибір простих форм деталей, які забезпечують мінімаль ну довжину швів і розташування їх в зручних місцях для виконання зварювальних робіт;

6) стандартизація матеріалів, вузлів, процесів на основі уніфікації і типізації;

7) вибір заходів, попереджуючих або обмежуючих залишкові деформації і напруження зварних виробів.

Основні технологічні вимоги:

1) вибір теплового режиму зварювання, який забезпечує відповідні допуски при збиранні і зварюванні вузлів і усього виробу в цілому;

2) вибір оптимальних технологічних процесів для виготовлення запланованої до випуску продукції;

3) слушна послідовність виконання збирально-зварювальних операцій;

4) призначення мінімальних допусків на механічну та термічну обробку виробів. Вибір режимів термообробки;

5) вибір оптимальних режимів зварювання та контролю виробу;

6) вибір раціонального варіанту зварювального обладнання.

Експлуатаційні вимоги:

1) забезпечення необхідної надійності і довговічності основних показників якості зварної конструкції;

2) підвищення економічності конструкції в експлуатації, та простота обслуговування її при виконанні ремонтних рпобіт;

3) покращення показників якості, стабільності, експлуатаційної надійності.

Для порівняння технологічності зварних конструкцій, використовуються такі показники: матеріалоємність, трудомісткість, собівартість, енергоємність, тривалість виробничого циклу.

2. ТЕХНІЧНІ УМОВИ НА ВИГОТОВЛЕННЯ ВУЗЛА

Розглядаємий вузол зварної конструкції належить до балочного класу. При виготовленні цього вузла слід виконувати усі вимоги, що висуваються до точності її виготовлення.

1.4. Технічні умови на заготовку.

1. У деталей, виготовлених з прокату, на поверхні, що не підлягає у подальшому механічній обробці, не повинно бути завусенець, тріщин, надривів та розшарувань.

2. Невказані у кресленнях деталей граничні відхилення лінійних розмірів приймаються да табл.5.

Таблиця 5.

Невказані граничні відхилення лінійних розмірів деталей

| Інтервал розмірів, мм |

Граничні відхилення, мм |

| Лінійних розмірів (крім радіусув скруглення фасок) |

Розмірів радіусів скруглення і фасок

|

| Вище 0 до 315 включно |

±2 |

±2 |

| Вище 315 до 1000 включно |

±2 |

±4 |

| Вище 1000 до 2000 включно |

±3 |

- |

| Вище 2000 до 3150 включно |

±5 |

- |

| Вище 3150 до 5000 включно |

±6 |

- |

| Вище 5000 до 6000 включно |

±8 |

- |

| Вище 6000 до 10000 включно |

±10 |

- |

3. Для деталей, що виготовляються з прокату товщиною не бцльш 100 мм шляхом різки під прямим кутом, до його поверхні, допуск перпендикулярності поверхні різа відносно поверхні прокату встановлені 10% від його товщини, але не більше 3 мм.

4. Шорхість поверхней кромок деталей виготовляемих без креслень, становлюється Rz

£1000 мкм при товщині деталі S£60 мм і не нормується при S>60 мм, але нерівності різу повинні знаходитись у межах половини допуску на відповідний лінійний розмір.

5. Деталі, що виготовлені газовою різкою, повинні відповідати наступним вимогам.

- кромки повинні бути очищені від грату, шлаку, бризок і напливів;

- на поверхні кромок не допускаються зарізи і вихопи глибиною, що перевищує величину 2Rz

(де Rz

– шорсткість поверхні, вказана у кресленні), і довжиною більше за 20 мм. Кількість зарізів і вихватів не повинна бути більше 4 шт на 1 м довжини кромки;

- невказані радіуси скруглення контура у кутах не повинні перевищувати 6 мм.

6. Після різки на ножницях скалування кромок, що обрізаються, висотою більше за 0,5 мм не припускається.

7. Виправлення кромок абразивним інструментом слід проводити так, щоб риски при обробці були напрямлені вздовж кромки.

8. Виправлення кромок шляхом підварки повинна виконуватись за технологією.

9. Допуски форми деталей, виготовлених з листа, приведені у табл.6, 7.

Таблиця 6.

Допуск площинності деталей, мм

| Товщина листа |

Допуск (зазор між лінійкою довжиною 1 мм і поверхнею металопрокату) |

| До 3 включно |

2,5 |

| Вище 3 до 8 включно |

2,0 |

| Вище 8 до 20 включно |

1,5 |

| Вище 20 до 30 включно |

1,0 |

Таблиця 7

Допуск різниці розмірів деталей по діагоналям, мм

| Інтервал режимів діагоналей |

До 1500 включно |

Вище 1500 до 2500 включно |

Вище 2500 до 4500 включно |

Вище 4500 до 9000 включно |

Вище 9000 до 15000 включно |

| Допуски різниці довжини діагоналей |

3 |

5 |

6 |

8 |

10 |

10. Допуск прямолінійності поверхні прокату деталей крім виготовлених з листів – 3 мм на довжині 1000 мм і 6 мм на всій довжині.

11. Допуск прямолінійності поверхні деталей – 2 мм на довжині 1000 мм і 5 мм на всій довжині.

12. Допуски круглості вальцьованих обечаєк повинні відповідати даним, наведеним у табл.8.

Таблиця 8.

Допусглок крусті обечаєк

| Параметри обечайки |

Допуски круглості |

| Товщина стінки |

Зовнішній діаметр D |

| До 6 включно |

До 2000 включно |

0,00501 але не більш 7,5 мм |

| Вище 6 до 25 включно |

Вище 2000 до 3000 включно |

8 мм |

| Вище 25 до 80 включно |

Вище 2000 до 6000 включно |

10 мм |

13. У деталей, виготовлених з листа згинанням чи вальцюванням за шаблоном, зазор між шаблоном та контролюємою поверхнею деталі не повинен перевищувати 2 мм.

14. Допуски площинності (неприлягання до контрольної плити) кільця, зігнутого із полоси, кутника, швелера чи двотавра, наведені в табл.9.

Таблиця 9.

Допуск площинності кілець, зігнутих з полоси чи фасонного прокату

| Вид прокату і номер фасонного профілю |

Радіус згибу, мм |

| До1000 включно |

Вище 1000 до 2000 включно |

Вище 2000 до 4000 включно |

| Допуск (зазор між кільцем і плитою) не більш |

| Смуга |

6 |

8 |

10 |

| Профілі номерів |

До 1000 включно |

10 |

12 |

15 |

| Вище 10до 20 включно |

12 |

14 |

17 |

| Вище 20до 30 включно |

15 |

18 |

20 |

15. Овальність поперечного круглого перерізу обечайки у місці її згибу не повинна перевищувати 15% розміру перерізу за зовнішнім діаметром.

16. Висота гофр на трубах діаметром до 25 мм не повинна перевищувати – 2 мм, а на трубах діаметром вище 25 мм- 3 мм.

17. При формоутворенні деталей, згибі, витяжці і надавлюванні) місцеве утонення чи утовщення прокату не повинно перевищувати 20% товщини вихідної заготовки.

18. Знайдені на поверхнях прокату забоїни і насічки повинні бути видалені пологою зачисткою, що не виводить розміри прокату за їх граничні відхилення більш ніж на 5%.

Якщо глибина забоїн і насічок перевищує вище вказану величину, вони повинні бути заварені і зачищені.

20. На оброблених поверхнях приварених литих деталей допускаються окремі дрібні раковини довжиною не більш 3 мм кожна, глибиною – до 10% товщини стінки, але не більше 3 мм. Сумарна площа раковин не повинна перевищувати 3% площі поверхні, на якій вони розташовані.

21. Допускається виправлення дефектів литва (раковин, свищів і т.п.) на оброблених і необроблених поверхнях шляхом заварки згідно техпроцеса.

Технічні умови на збирання під зварювання

1. Підлягаючи проплавленню поверхні та прилежачі до них зони металу шириною не менш 20 мм, а також місця примикання вивідних пластинок повинні бути сухими та очищені від іржі, мастила, фарби та інших забруднень.

2. Прихватки, що накидаються для з”єднання збираємих виробів, повинні розміщуватися у місцях розташування зварних швів. Допускається тимчасове з”єднання виробів за допомогою технологічних елементів,які після виконання свого призначення повинні бути видалені, а місця накладання прихваток поза місцями розташування швів зачищені у рівень з металом.

4. Розміри щвів прихваток повинні бути мінімально необхідними і забезпечувати їх зплавдення при накладанні швів проектного перерізу.

5. Збиральні прихватки конструкцій повинні виконуватись зварювальними матеріалами тих же марок, які передбачені для основних швів, або рівноцінні їм. Вимоги до якості прихваток встановлюються такі ж, як і до основних швів.

Незадовільно виконані прихватки повинні бути видалені і при необхідності виконані знову.

6. При збиранні обечаєк у корпус, а також днищ з корпусом, поздовжні шви сумісних обечайок і днищ повинні бути зміщені відностно одне одного не менш, ніж на трикратну величину найбільшої товщини стікуємих елементів і не менш, ніж на 100 мм між вісями швів.

2.2 Вимоги до допоміжних матеріалів

2.2.1 Вимоги до зварювального дроту

Електродний дріт при автоматичному і напівавтоматичному зварюванні під флюсом і в середовищі СО2

і інших захисних газів є одним з основних елементів, що визначають якість зварного з”єднання, тому для її підбору необхідно дотримуватись наступних вимог:

- в якому стані повинно бути її покриття;

- шкідливих домішок у металі дроту, таких як сірка і фосфор повинно бути відповідно не більше 0,025 і 0,03;

- дріт повинен постачатись у бухтах, герметично упакованих з обов”язковоюбіркою, де вказана марка дроту, підприємство виробник, діаметр, маса;

- на поверхні дроту не повинно бути задирів, окисної плівки, іржі, забруднення і мастила.

2.2.2 Вимоги до захисного газу

Зварювання в середовищі захисних газів у сучасній техніці знайшло широке використання і є одним з найбільш ефективних і високопродуктивних методів, тому захисний газ повинен відповідати наступним вимогам:

- він повинен строго відповідати ГОСТу чи ТУ;

- не перевищувати в своєму складі присутність вологи, т.я. це може погіршити якість зварювання;

- забезпечувати надуйний захист розплавленого металі;

- забезпечити високу продуктивність виробничого процесу;

- забезпечити добре формуваннґ зварного шву.

-

2.3Технічні умови на зварні з”єднання

1. Стикові зварні шви, що належать УЗК, слід починати і закінчувати на технічних виводних планках, які після зварювання мають бути видалені газовою різкою, а місця різки зачищені абразивом.

2. У випадку, якщо вивідні планки не застосовуються, кратери на кінцях швів повинні бути заварені. Вивидити шов на основний метал забороняється.

3. У місцях виходу зварних швів на вільні кромки доступні для зварювання торці кромок деталей мають бути обварені, а у стикових з”єднаннях і зачищені.

4. У випадку відхилення від площинності вільних кромок виступи величиною h>5 мм слід обрізати газовою різкою і зачистити абразивом з забезпеченням плавного переходу (див.рис.)

5. При виконанні багатошарових швів кожний шар перед накладанням наступного повинен бути очищений від шлаку і бризов металу. Ділянки шарів шву з раковинами і тріщинами повинні бути видалені і знову заварені.

6. У двосторонніх швів кутових і таврових з”єднань ГОСТ5264-80, ГОСТ14771-76 і ГОСТ8713-80 величина катета К1 підварки шву повинна бути наступна:

при S£3мм-К1³S, але не більше 3 мм

при S>3мм-К1=(0,15-0,5) S, але не менше 3 мм.

(S-товщина більш тонкої деталі)

При двосторонньому зварюванні швів з розробкою кромок, якщо застосовуємий спосіб зварки не забезпечує суцільне проплавлення по перерізу, перед накладанням шву зі зворотньої сторони корінь шву повинен бути видалений (вирублений, виплавлений спеціальним різаком) і зачищений.

Після виплавки вольфраммовим електродом зачистку можна не виконувати. При двосторонньому автоматичному зварюванні корінь раніш накладеного шву повинен бути зачищений від грату і протіків.

7. При накладанні переривчатого зварного шву кінці деталей повинні бути приварені. При цьому допускаються додатні відхилення розміру довжини останньої приварюємої ділянки і від”ємні відхилення розміру останнього кроку, що перевищують граничні.

8. Не допустимі наступні зовнішні дефекти зварних швів:

- незаварені кратери, пропали, свищі, тріщини і виходячі на поверхню шву непровари.

- чешуйчатість поверхні з висотою нерівностей, що перевищує додатнє відхилення на розмір висоти підсилення шву і більше 3 мм для інших швів.

9. Для зварних швів, за виключенням підлягаючих ультразвуковому контролю з”єднань деталей товщиною не менш 21 мм, не допускаються наступні зовнішні дефекти:

- на 1 м довжини зварного шву (а при його довжині менше 1 м – на всій довжині) більш 4 зовнішніх пор діаметром не більше 2 мм, якщо відстань між ними не менш 25 мм, і діаметром не більш 1 мм, при відстані між ними 10-25 мм;

- підрізи основного металу на глибину більш зв 0,5 мм при товщині деталі до 10 мм і більше 1 мм при товщині вище 10 мм; довжина одного підріза не повинна перевищувати 20% довжини шву, а їх сумарна довжина не більше 40% довжини шву; недопустимі підрізи дозволяється виправляти накладанням тонких швів з забезпеченням плавного переходу від наплавленого до основного металу.

2.4 Вимоги до кваліфікації зварювальника

До зварювання візлів і конструкцій допускаються зварювальники які витримали теоретичні і практичні випробування і мають посвідчення встановленого образцю. Випробування зварювальників і встановлення їх кваліфікації виконується постійно діючими кваліфікаційними комісіями. При виготовленні балки рукояті потрібні зварювальники 3 і 4 розрядів.

Зварювання конструкцій повинно проводитись особами, що мають посвідчення і кваліфікації яких відповідають виконуємій роботі. Зварювання балки рукояті повинно проводитись дипломованими зварювальниками не нижче третьго розряду.

Електрозварювальник повинен виконувати ручне дугове зварювання в усіх просторових положеннях зварного шву вузлів і конструкцій із вуглецевих сталей, механізоване зварювання скалдних і середньої складності вузлів і конструкцій з вуглецевих сталей.

Зварювальник повинен знати побудову використовуємих електрозварювальних машин (напівавтоматів, автоматів, джерел живлення); властивості і призначення зварювальних матеріалів; вибір зварювальних матеріалів, вимоги,що пред2являються до зварного шву; основні види контролю зварних швів; причини виникнення внутрішніх напруг і деформацій у зварних з”єднаннях і міри їх попередження; встановлення режимів зварювання за заданими параметрами.

3. ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИГОТОВЛЕННЯ ОБЕЧАЙКИ ХВОСТОВОЇ

3.1 Критичний аналіз існуючого на підприємстві технологічного процесу

Існуючий на підприємстві технологічний процес виготовлення обечайки хвостової має ряд істотних недоліків, серед яких можна відмітити наступне:

1. Весь процес збирання і зварювання виконується на стендовій плиті без використання яких-небудь пристроїв, зокрема для плити верхньої і нижньої конструкції обечайки хвостової.

2. Зварювальні роботи виконуються в основному за допомогою механізованого зварювання в середовищі вуглекислого газу.

Не чітко додержуються послідовності виконання збирально-зварювальних робіт, а самі робочі місця розташовані хаотично, що приводить до появи зустрічних 3.4.Оцінка зварюємості матеріалу конструкції та вибір способу зварювання.

Сталь марки СТ3пс3 є низьковуглецевою сталлю звичайної якості категорія 3, напівспокійної, т обто розкислена марганцем і кремнієм.

Сталь 10ХСНД – низьколегована конструкційна сталь, досить недорога і має високі міцності хакректеристики.

Зварюваємість – це здібність сталей давати якісне зварне з”єднання. Зварюваємість може бути неоднаковою для різних видів зварювання. Дуже цінною властивістю металу є добра зварюваємість для декількох різних видів зварювання таких як дугове, газове і контактне. До таких матеріалів належать низьковуглецева і низьколегована сталь, технічно чистий алюміній і ін.

Істотним показником зварюємості вуглецевих низько- і середньолигованих сталей є їх стійкість до утворення твержих крихких зон з мартенситною структурою та холодних гартівних тріщин.

Орієнтовано можна оцінювати зварюємість подібних сталей за їх хімічним складом. При цьому загальний вплив останнього на схильність до тріщиноутворення вмісту вуглецю – Се.

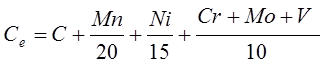

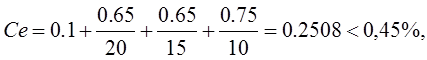

Розрахуємо Се для сталі СТ3пс3:

що означає задовільну зварюємість без спеціальних засобів. Процентне співвідношення елементів в складі сталі наведено у табл.1.

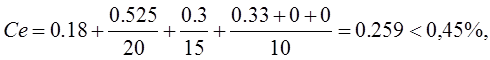

Розрахуємо Се для сталі 10ХСНД:

Процентне співвідношення хімічних елементів у складі сталі 10ХСНД наведено у табл.3.

За розрахованим еквівалентом вмісту вуглецю видно що ця сталь теж добре зварюється.

Для зварювання цих сталей будемо застосовувати дугові способи зварювання у середовищі захисних газів. Зварювання будемо вести в середовищі СО2

дротом Св-08Г2с.

Цей спосіб зварювання є досить продуктивним і недорогим. Крім того вуглецевий газ є нетоксичним і негорючим. Вуглекислий газ також забезпечує надійний захист зварювальної ванни від водню і азоту повітря. Механізоване зварювання поліпшує умови праці робітників.

3.5 Характеристика і обгрунтування зварювальних матеріалів

При виконанні усіх зварювальних робіт використовується механізоване зварювання в середовищі захисного газу.У якості захисного газу будемо використовувати вуглецевий газ 1-го сорта, склад якого наведений в табл.20.

Таблиця 20

Склад двуокісі вуглецю (за ГОСТ8050-85)

| Об”ємна доля (СО2

), % не менш |

99,5 |

| Об”ємна доля СО |

Нема |

| Масова концентрація мінеральних масел і механічних домішок, мг/кг, не більш |

0,1

|

| Масова доля води, % не більш |

Нема |

| Масова концентрація водяної пари при температурі 200

С і тиску 101,3 кПа, г/см3

|

0,181

|

Вуглецевий газ є нетоксичним і невзривонебезпечним. Застосування вуглецевого газу забезпечує надійний захист зони зварювання від взаємодії з воднем і попереджує азотування металу шву. Його теплофізичні характеристики добре впливають на стабільність горіння дуги. Достоїнством зварювання в СО2

є низька вартість цього газу, а також можливість слідкування за процесом зварювання і при необхідності корегування режимів зварювання.

Особливість зварювання в СО2

полягає в застосуванні електродного дроту з підвищеним вмістом елементів – розкислювачів. Для зварювання низьковуглецевих сталей широко використовують кремне-маргенцевий зварювальний дріт. У якості присадкового дроту будемо використовувати зварювальний дріт марки Св-08Г2С. Цей дріт вміщує підвищену кількість марганцю і кремнію. Ці елементи забезпечують добре розкислення зварного шву, що істотно впливає на його механічних характеристиках.

Також цей дріт забезпечує отримання викокої стійкості зварного шву проти кристалізаційних тріщин і пор. Хімічний склад присадкового дроту Св-08Г2С наведений в табл.21.

Таблиця 21.

| Марка зварювального дроту |

C,% |

Si,% |

Mn

|

r,% |

Ni,% |

S,% |

P,% |

| Св-08Г2С |

0.05-0.11 |

0.7-0.95 |

1.8-2.1 |

0,2 |

≤0.25 |

≤0,025 |

≤0,030 |

Таким чином при використанні такого сполучення захисного газу і зварювального дроту, зварений шов утворюється доброї якості і є рівноцінним основному металу.

Таблиця 22.

Механічні властивості зварного шву.

| sт

, МПа |

sв

, МПа |

d, % |

j, % |

| 400 |

540 |

20 |

48 |

Механічні властивості металу залежать від його структури, яка визначається хімічним складом металу шву, при зварюванні сталі Ст3пс3 цим дротом хімічний склад шву є наступним.

Таблиця 23.

Хімічний склад металу шву, %

| Метал |

C |

Si |

Mn |

| Основний метал, Ст3пс3 |

0,14-0,22 |

0,5-0,30 |

0,40-0,045 |

| Метал шву при зварюванні в середовищі СО2

|

0,10-0,16 |

0,20-0,47 |

0,57-0,79 |

Хімічний склад металу шву незначно відрізняється від складу основного металу. Ця різниця зводиться до зниження вмісту в металі шву вуглецю для запобігання утворення структур-включень при підвищених швидкостях охолодження. Можливе зниження міцності металу шву, визване зменшенням в ньому вмісту вуглецю, компенсується лигуванням металу марганцем і кремнієм.

3.6 Розробка маршрутної технології збирання та зварювання

Розрахунок і вибір режимів зварювання.

Надходячи з заготівельної дільниці цеху заготовкиповинні бути виправлені, очищені, з обробленими кромками, т обто відповідати усім вимогам, що до них висуваються.

На першому робочому місці проводять збирання-зварювання основи плити з іншими елементами (ребрами і полкою).

На іншому робочому на плиту встановлюються нижня полка і два ребра.

На третьому робочому місці виконується збирання повздовжнього замикаючого стика обечайки.

На четвертому робочому місці виконується зварювання поздовжнього шву.

На пятому робочому місці виконується збирання зварювання окантовки.

На шостому робочому місці виконується збирання-зварювання обечайки хвостової.

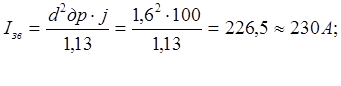

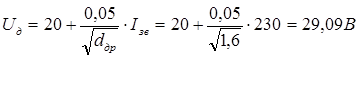

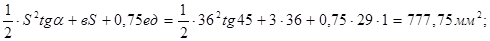

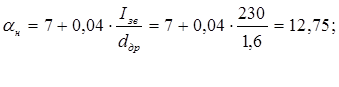

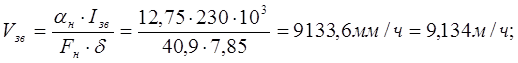

Розраховуємо режими зварювання.

Режим зварювання для шву Т4.

Приймаємо Uд=27-31В.

Fн=

n=19; Fні

=40,9 мм2

.

Витрати дроту:

Не=Ge*Eш=6,4*0,498=3,19 кг;

Ge=Rр*mн=1,05*6,105=6,4:

mн=ф*Fн*10-3

=7,85*777,75*10-3

=6,105 (кгс/мм);

Витрати захисного газу:

Норма витрати захисного газу Н2

(л);

H2

=Q2

Eш

+Qдоп

=144,5*0,498+1,1=73,07(л).

Q2

=g2

+t0

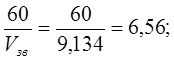

=22*6,56=144,5;

t0

=

g2

=22л/хв;

Qдоп

=tп.з.*

g2

=0,05*22=1,1;

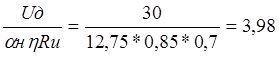

Витрати електричної енергії:

Витрати електроенергії на 1 кг наплавленого металу:

Qe=

Ru – коефіцієнт, що враховує час горіння дуги в загальному часі на зварювання Ru=0,55-0,70.

Таблиця 24.

Режими зварювання.

| Товщина зварюваємих деталей, мм |

Тип зварного з”єеднання |

Зварювальний струм А |

Напруга дуги,В |

Швидкість подачі дроту м/год |

Швидкість зварювання, м/год |

Діаметр дроту, мм |

Витрати захисного газу, л/хв |

| 20 і 36 |

Т1-D6 |

400 |

34 |

300 |

30 |

1,6 |

22 |

| 36 і 25 |

Т3-D15 |

400 |

34 |

300 |

30 |

1,6 |

22 |

| 36 і 36 |

Т7 |

400 |

34 |

300 |

30 |

1,6 |

22 |

| 36 і 36 |

Т4 |

230 |

26-30 |

186,9 |

9,134 |

1,6 |

22 |

| 30 і 30 |

С16 |

350-500 |

35-39 |

580 |

12—18 |

1,6 |

15-20 |

| 36 і 30 |

У4 |

390 |

35 |

413,7 |

10,2 |

1,6 |

22 |

| 20 і 36 |

Т3-D8 |

350-380 |

36-38 |

400-450 |

26-30 |

1,6 |

20-23 |

| 4 і 4 |

Н1-D4 |

220-260 |

23-25 |

768,5 |

27-30 |

1,6 |

22 |

| 36 і 30 |

У6 |

220 |

23 |

768,5 |

27 |

1,6 |

22 |

| 30 і 36 |

Т1-D4 |

400 |

34 |

300 |

30 |

1,6 |

22 |

С16 – автоматичне двостороннє зварювання

1 шов 1 проход 380-420А, 36-38В, Vсв=12-14 м/ч;

2 проход 350-400А, 35-38В, Vсв=16-18 м/ч;

2 шов ,3 проход 480-500А, 37-39В, Vсв=14-16 м/ч;

4 проход 350-400А, 36-38В, Vсв=15-18 м/ч.

3.7 Обгрунтування і вибір зварювального обладнання

Зварювальне обладнання повинно відповідати наступним вимогам:

- бути найновішої сучасної конструкції;

- забезпечувати необхідну за технологією продуктивність;

- забезпечувати надійність та безвідказність у роботі, бути за можливістю максимально автоматизованим.

Усім цим вимогам відповідають напівавтомат ПДГ-515 та випрямляч ВДУ-506.

Параметри напівавтомата наведені в табл.25.

Таблиця 25.

| Параметри |

ПДГ-515 |

| Номінальний зварювальний струм, А |

500 |

| Тривалість роботи (ПВ), % |

60 |

| Межі регулювання зварювального струму, А |

60-500 |

| Межі регулювання робочої напруги, В |

22-46 |

| Діаметр електродного дроту, мм |

1,2-2,0 |

| Швидкість подавання електродного дроту, м/год |

120-960 |

| Маса подаючого пристрою, кг |

12,0 |

| Тип охолодження зварювального паль ника |

Природнє |

| Витрати захисного газу (СО2

), л/год |

1200 |

| Тип джерела зварювального струму |

ВДУ-506 |

| Первинна потужність, кВ*А |

40,0 |

| Маса джерела зварювального струму, кг |

310 |

| Ступінь захисту джерела зварювального струму |

ІР22 |

| ККД джерела зварювального струму, % |

79 |

До основи напівавтоматів нової серії ПДГ-515, ПДГ-516 покладені наступні знову розроблені уніфіковані вузли; електронний блок керування зварювальним процесом БУСП-1, зварювальні пальники нової серії ГДПГ-201, ГДПГ-304, ГДПГ-502, редукторний привод подавання електродного дроту і серійно випускаємі гальмуючі пристрої і касети для електродного дроту.

Використання в напівавтоматах БУСП-1 забезпечує плавне регулювання і стабільність швидкості подавання електродного дроту, дозволяє здійснювати зварювання не лише довгими, але й переривчатими швами, а також зварювання електродуговими точками.

Конструкція зварювальних пальників ГДПГ-201, ГДПГ-304, ГДПГ-502 розроблена на основі порожнього кабеля КПЄС(ТУ16.505.842-78), який містить у гумовій оболонці спіраль, оплетену мідними струмопідводячими жилами і трьома проводами керування. Мідні жили кабеля можуть мати сумарний перетин 25,35,50 і 70 мм2

, перетин проводів управління – 1,00 мм2

. В середину порожнього кабеля встановлена змінна спіраль, що підвищує довговічність пальників до 2,5 років, попередня модель пальника ГДПГ-301-8 з спрямовуючим каналом КН-2,5 і струмопідводом, виконаним проводом ПЩ у гумовій медичній трубці мала термін служби 6 місяців.

Таблиця 26. Параметри пальників.

| Тип пальника |

Номінальний зварювальний струм,А |

Перетин струмопідводячої жили, мм2

|

Внутрішній діаметр, мм |

Діаметр електродного дроту, мм |

Довжина кабеля, м |

| Спіралі кабеля |

Змінної спіралі |

| ГДПГ-201 |

200 |

25 |

5 |

2,2 |

1,2 |

2,5 |

| ГДПГ-304 |

315 |

35 |

6 |

2,6 |

1,2;1,4 |

3,0 |

| ГДПГ-502 |

500 |

50 |

6 |

3,0 |

1,4;1,6;2,0 |

3,0 |

З цих трьох типів пальників нам підходить ГДПГ-502.

Випрямляч ВДУ-506 є однопостовим зварювальним випрямлячем з жорсткими зовнішніми характеристиками і подаючими. Він побудований на тірісторах і забезпечує плавне регулювання робочої напруги і струму в одному двапазоні, може бути використаний для сумістної роботи з роботами і автоматичними маніпуляторами. Підвищення стабільності зварювання і безступінчасте регулювання індуктивності у зварювальному колі виконується дроселем L.

Дросель L має повітряний зазор і має основну робочу обмотку І, ввімкнену у зварювальне коло, і дві допоміжні обмотки управління ІІ і ІІІ, підключені до позитивного зажиму випрямляча через тірістори VS1 i VS2. Загальна точка допоміжних обмоток підключена до від”єммного затискувача. Під час роботи на спадаючих зовнішніх харкетристиках обмотки ІІ і ІІІ, відімкнені, індуктивність дроселя 500 мкГн.

Випрямляч зібраний за подвійною трифазною схемою випрямляння з урівнюючим реактором.

Таблиця 27. Характеристика випрямляча ВДУ-506

| Параметри |

ВДУ-506 |

| Номінальний зварювальний струм, А |

500 |

| Режим роботи, ПВ,% |

60 |

| Напруга холостого ходу, В, не більше |

80 |

Номінальна робоча напруга, В, при роботі на характеристиках:

жорстких

спадаючих

|

50

46

|

Межі регулювання зварювального струму, А, при роботі на характеристиках:

жорстких

спадаючих

|

60-500

50-500

|

Межі регулювання робочої напруги, В, при роботі на характеристиках:

жорстких

спадаючих

|

18-50

22-46

|

| Первинна потужність, кВ*А, не більше |

10 |

| ККД,% не менше |

79 |

| Габаритні розміри, мм |

820х620х1100 |

| Маса, кг, не більше |

300 |

3.8 Пректування і вибір технологічної оснастки процесу збирання і зварювання і її опис

Проектування оснастки виконується на основі креслення виробу і технологічного процесу збирання-зварювання.

Під час проектування необхідно розрахунковим шляхом визначити потрібні зусилля затискнення деталей з умови утримання виробу в зварювальному пристрої в заданому просторовому положенні з урахуванням коефіцієнта запасу.ї

Вихядячи з отриманих зусиль затиску і кінематичних схем передавальних механізмів виконується силовий розрахунок затискних пристроїв, з урахуванням розрахунку і підбору виконуючих органів.

В процесі розробки можливих варіантів кінематичних схем рухомих упорів і прижимів до основи пристрою були покладені 4 пневмопритискувача і рама.

Схеми пневмопритискувачів відрізняються одна від одної габаритними розмірами речагів. Вони зображені на кресленні.

Механізм А призначений для закріплення основи, а при збиранні всього виробу призначений для спирання великих ребер плити верхньої. Цей механізм складається із двох важилів і двох пневмоциліндрів, які спрацьовують одночасно з пневмоциліндрами механізму типу Б.

Механізм притискувача складається з: пневмоциліндра, засобів кріплення виконуючого органу до штоку циліндра, самого важіля притискувача і магніта, приєднаного до нього.

Притискувач Б також виконує дві функції: закріплення плити і фіксування малих ребер. Фіксування великих ребер верхньої плити, окрім пневмопритискувача, здійснюється да допомогою спеціальних упорів з вмонтованими в них постійними магнітами, розмір яких 70х40, вони є стандартними.

Колони пристрою виконані зі швелеру №16, а стіл з швелеру №14.

Для забезпечення утримання заготовки для пневмоприжимів призначаємо пневмоциліндри з діаметром 63 і довжиною штока L=100 мм.

Розрахуємо силу притягнення магнітами заготовки. Вона залежить від матеріалу, габаритних розмірів і жорсткості поверхні опорної заготовки і від характеристики магнітної плити. При закріпленні тонкостінних заготовок величина сили притягнення залежить від товщини заготовок. Це пов”язане з тим, що при малій товщині заготовки не увесь магнітний потік замикається крізь неї, частина його розсіюється у навколишній простір.

При збільшенні товщини заготовки сила тяжіння теж підвищується, а при товщинах більших за ширину полюсників – стабілізується. Зі збільшенням височини мікронерувностей базової поверхні заготовки, збільшується повітряний зазор між заготовкою і полюсниками і сила притяжіння зменшується.

Сили, що розвивають магніти – невеликі, тому їх використовують для фіксування легких деталей.

Ця сила знаходиться в межах 30-40 Н/см2

. Отже сила притиску дорівнює

Q=7*5*40=1400H;

Вага ребра (7) 3,1 кг*9,8 м/с2

=30,38 Н<1400 H;

Вага ребра (3) 6 кг*9,8 м/с2

=58,8 Н<1400 H;

Таким чином використані магнітні притискувачі витримають ребра у заданому положенні.

3.9 Опис технологічного процесу виготовлення виробу

В даному курсовому проекті розглядаються технологічний процес виготовлення обечайки хвостової, яка є складовою частиною балки рукояті екскаватора ЕКГ-8І.

Очищення металу проводять для видалення окалини, іржі, жирових та інших плям і забруднень у дробеметних, дробеструменевих машинах, або хімічним шляхом.

Розкрій є важливою операцією, він забезпечує раціональне використання металу і скорочення витрат на відходи.

Правлення листового і фасонного прокату виконується на листоплавильних і сортоправильних машинах. Прокат отримує деформації внаслідок нерівномірного охолодження, також при багаторазових розвантаженнях і завантаженнях в процесі транспортування від прокатного цеху до заводу-споживача. Для запуску металу у виробництво усі ці види деформацій повинні бути усунуті чи доведені до мінімально допустимих розмірів. Ці всі операції проводяться при правленні.

Різання – процесс отримання заготівок з листового і фасонного прокату. Для вирізки деталей використовуємо газо-різальну машину “Омнімат-С”. Газове різання засноване на інтенсивному окисленні металу в струмені кисню. Процес різання починається з нагріву металу в початковій крапці різу після досягнення температури для початку інтенсивного протікання реакції. Ця температура близька до температури плавлення сталі. Кисень подається у центр каналу мунштука, його функціональне призначення – спалення металу і видалення окислів. При використанні на машинах однорізакових блоків виконується вирізка фігурних деталей і прямолінійне різання, при використанні трирізакових блоків можуть бути отримані різноманітні профілі кромок.

Після різки заготовки потрапряють на місце обробки кромок чи зачистки, тут проводиться зачищення кромок пневмоточилом від окалини і грату.

Потім виконується строжка. Вона застосовується для виконання фасок і проводиться на кромко стругальному станку. Деталі вкладаються на стіл кромкостругального станку, притискуються пневмопритискувачами і каретка, з супортами і ріжучим інструментом, рухаючись, оброблює кромки заготовок.

Після всіх операцій виконується контроль заготовок за допомогою вимірювальних інструментів – штангенциркулей, лінійок, рулеток, шаблонів та ін.

Отримані деталі вкладаються за допомогою крана (або возиків) на проміжне складське місце, звідки їх беріть по мірі потреби для збиральних і зварювальних операцій.

Технологічний процес збирання – зварювання плити верхньої починається з встановлення основи на кришку стола по постійним упорам.

Після встановлення плити її фіксують пневмопритискувачами, що приводиться до руху пневмоциліндрами подачаю стиснутого повітря через пневморозподілювач. При цьому плита притискається до кришки стола.

Далі на основу встановлюємо велику ребра. Вони фіксуються пневмопритискувачами і постійним упором з магнітним фіксатором. Коли ребра гарно зафіксовані накладаються прихватки.

Потім на основу встановлюється полка разом з малими ребрами. Їх закріплення в заданому положенні здійснюється за допомогою пневмопритискувачів і постійних упорів. Після закріплення накладаються прихватки.

Прихватки накладаються за допомогоюнапівавтомата ПДГ-515, з використанням джерела живлення ВДУ-506, дротом Св-08Г2С, Æ16 мм, на струмі 400 А і напрузі 34 В. Потім виконують зварювання.

Технологічний процес збирання зварювання плити нижньої такий же самий, як і для верхньої плити, але на неї не встановлюються верхні ребра.

Потім плити передаються на наступне робоче місце де на них приваоюються ще планка нижня і два нижні ребра на кожну.

Зварювання обечайки. Одною з трудомістких операцій при збиранні обесайок є вирівнювання кромок при стикуванні, тому обечайку, зняту за допомогою крану з листогибочних валець, встановлюють на спеціальний стенд. На цьому стенді виконують вирівнювання кромок, у поздовжньому напрямку для вирівнювання використовуються спеціальні упори з однієї сторони обечайки і пневмоприжимами – з іншої сторони. Неспівпадання кромок по височині усувається також спеціальними притискувачами, що притягують стикуємі кромки до опорної площини.

Для встановлення необхідного зазору між стикуємими кромками застосовуються, встановлені на пневмоциліндрах, фіксуючі ножі, що дозволяють прибирати фіксатори після встановлення прихопок.

Для усунення недовальцовки і витримки зазору по фіксаторам застосовуються два бокових пневмопритискувача. Вирівняні кромки прихвачуються за допомогою напівавтомата ПДГ-515, з використанням джерела ВДУ-506, дротом Св-08Г2С.На струмі 500 А і напрузі 39 В (див.табл.24).

Потім обечайку за допомогою крану знімають зі збирального стенда і передають на зварювальний стенд. Обечайку встановлюють на ролико-опорах. Зварювання ведеться несамохідною зварювальною головкою АБС, закріпленою на велисипедному возику ВТ-1. Шов зварюється при переміщенні возика з робочою швидкістю по рельсовомі шляху. При цьому зварені шви розташовуються паралельно рельсовому шляху.

Збирання-зварювання окантовки.. На зварювальну плиту вкладається зігнуте півколом ребро і до нього з обох боків вкладається ще два ребра. Виставляються розміри і накладаються прихопки. Потім зварюються шви.

ПІСЛЯ того, як зварені усі складальні одиниці, вони потрапляють на місце збирання-зварювання обечайки хвостової. Для цього обечайку встановлюють у горизонтальне положення на плиті, закріплюють, потім всередину вкладають плиту верхню і нижню, забезпечують їх паралельність за допомогою розпорок, прихватити, встановити окантовку і теж прихватити. Зачистити місця під зварені шви. Варити напівавтоматичним зварюванням у СО2

. Зварювання ведеться зварювальним напівавтоматом ПДГ-515, з використанням джерела живлення ВДУ-506, дротом св-08Г2С, Æ1,6 мм, на струмі який вказано в табл.24.

3.10 Заходи по зменшенню збирально-зварювальних напруг та деформацій

Для зменшення збирально-зварювальних напруг та деформацій при виготовленні обечайки хвостової застосовуються такі заходи:

а) раціональне конструювання. Воно полягає у виборі розмірів та розташування зварних швів, таким чином, щоб зменшити короблення конструкції. Для цього розташовуються мінімальні катети зварних швів, виходячи з розрахунку на міцність, також шви розташовуються симетрично для взаэмної компенсації переміщень від окремих швів;

б) раціональна технологія збирання-зварювання.

Зменшення залишкових напруз досягається за рахунок збирання у жорсткому пристрої за допомогою прихопок, а накладання зварювальних швів ведеться наступним чином: довгі шви варяться зворотньо-сходчатим способом, а багатошарові каскадним способом, або гіркою. Також зменшення зварювальних напруг та деформацій можна досягти за рахунок використання режиму зварювання з мінімальною погонною енергією.

3.11 Обгрунтування та опис контроля якості та виправлення дефектів

На якість отримуємих під час зварювання з”єднань впливають багато чинників. Найбільш істотний вплив на якість зварних з”єднань чинять наступні чинники: якість вихідних матеріалів; відповідність операторів кваліфікації, що необхідна для виконання робіт; полагодженість обладнання, якість збирання і зварювання.

В залежності від виду вихідного матеріалу, необхідно контролювати ті чи інші їх параметри.У наведеному виробничому процесі вихідними матеріалами є наступні:

-горячекатана листова сталь;

-зварювальний дріт;

-захистний газ.

У випадку горячеканої листової сталі необхідно контролювати відповідність марки сталі, її хімічного складу і механічних властивостей заданим. Також необхідно перевірити наявність розшарувань і нерівномірність розподілення домішок, особливо сірки по перетину проката. Ділянки металу, що містять вказані дефекти, необхідно видалити за допомогою механічного чи термічного різання.

Зварювальний дріт необхідно перевірити на чистоту поверхні, наявність покриттів, небажаних для данного технологічного процесу, розшарувань і закатів на її поверхні. В останньому випадку дефект є невиправним і тому необхідно усунути його шляхом видалення неякісної ділянки дроту. У випадку наявності на поверхні дроту яких-небудь порушинь необхідно дріт зачистити від них.

Захистний газ необхідно контролювати на наявніість шкідливих домішок та вологості.

Вологість усувається за допомогою востановлення в живильну мережу підсушувач газу. Для якісного виконання технологічного процесу необхідно контролювати на всіх його етапах кваліфікацію операторів. Для цього слід вести періодичну атестацію та паспортизацію збиральників і зварювальників. Для того, щоб отримати якісні заготовки, якісно виконати збирання і зварювання, необхідно, щоб обладнання було полагодженим.

У зварювальних машинах та апаратах необхідно перевіряти виправленість регулюючих механізмів, приборів, стан електричних приладів, стан електричних контактів та струмоведучих мундштуків. На установках для зварювання в середовищі захистних газів необхідно перевіряти полагодженість газових редукторів, шланг.

Після того, як деталі будуть виготовлені з листового прокату, необхідно проконтролювати усі їх геометричні розміри шляхом замірів чи порівнянь з шаблоном, а також виконання вимог, що висуваються до виготовлення деталей.

Після збирання вибору слід проконтролювати його вірність і точність згідно зі збиральним кресленням та техничними умовами. У випадку знаходження будь-якихдефектів їх слід виправити, якщо це можливо, без попереднього розбирання виробу на складаючі.У протележному випадку виріб потрібно розібрати і знову зібрати з урахуванням знайдених бефектів.

Під час контролю зварних швів необхідно, щоб вони відповідали вимогам, що до них висуваються в п У випадку знаходження недопустимих дефектів ділянка шва, де цей дефект знайдено, видаляється вирубкою. Після цього знову його зварити і знову проконтролювати зовнішнім оглядом.

4. ОРГАНІЗАЦІЙНА ЧАСТИНА

4.1 Виробничий зв”язок проектуємої дільниці

Цех металоконструкцій, в якому виконуються збирання і зварювання балки рукояті пов”язаний з наступними цехами та службами заводу:

а) метал отримують з заводського складу мметалів, куди він потрапляє з металургійних підприємств Донбасу;

б) допомміжні матеріали: електроний дріт поступає із заводського складу в бухтах з біркою і сертифікатом; зварювальний газ постачається з заводської підстанції, кисень - з кисневої підстанції; стиснуте повітря потрапляє в цех з компресорної станції; природний газ – зцентрального заводського розподільника;

в) електроенергія постачається з центральної заводської підстанції;

г) теплоносій для опалення дільниці поступає з ТЕЦ;

д) вода постачається з центрального заводського розподілювача.

У цеху металоконструкцій знаходяться як основні дільниці і відділення, які безпосередньо зв”язані з виготовленням зварних конструкцій,так і допоміжні відділення.

До основних ділянок і відділень належать: відділ підготовки матеріалу, заготівельних операцій, збирання – зварювання конструкції, відділ контролю і після зварювальної обробки, відділ механичної обробки, термообробки, відділ нанесення покриття.

До допоміжних ділянок і відділень відносять: склад металу, складові місця біля робочих місць, проміжні склади між заготівельним і збирально – зварювальним, склад готової продукції. Склад приладів, інструментів, механічні майстерні та інші відділення.

Виробничий зв”язок збирально - зварювального цеху зобразимо схемою:

Склад металу Склад металу

|

Склад допоміжних матеріалів |

Склад напіфабрикатів |

Склад магазин |

Цех заготівельний |

Цех інструментальний |

Цех ковальсько-пресовий |

Цех ливарний |

Транспортна підстанція |

Компресорна станція |

Киснева підстанція |

Ацетиленова підстанція |

Вуглекислотна станція |

Аргоннова підстанція |

Паросилова підстанція |

Збирально-зварювальний цех Збирально-зварювальний цех |

4.2 Нормування процесу збирання і зварювання

Для технічного нормування смосарно-складальних операцій на машинобудівних підпиємствах в умовах серійного та одиничного виробництва рекомендується збірник ”Нормативи часу наскладання металоконструкцій під зварювання”.

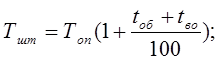

В нормативах приведені штучний час і час на операцію. Штучний час (Тшт) включає до себе оперативний час, час організаційно-технологічного обслуговування рабочого місця і час на особисті потреби.

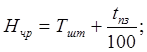

Де t об –

організаційно-технічного обслуговування.

Tво

–час на особисті потреби і відпочинок у % до Топ.

Топ –оперативний час на складання, хвил. Він включає: 1) Доставку і комплекстування деталей, вузлів в межах робочої зони ( до 10 м від місця складання); 2) зовнішній огляд і промір деталей; 3) розмітку і намітку місць установки деталей; 4) установка деталей на місце складання, кантування в процесі виконання роботи; 5) пригінку і підтиск деталей за сполученними кромками із застосуванням технологічних стяжок, розпорок, клинів, домкратів,та ін.,прихоплення деталей дуговим зварюванням.

Підготовчо-заключний час при розрахунках норм часу на операцію в залежності від складності виконуваємих робіт, а також від типу виробництва включає до себе такі частини: 1) на отримання змінного завдання, наряду, креслення, промислового інструктажу; 2) на отримання інструменту та пристроїв; 3) на ознайомлення з кресленням і отримання вказівок від майстра; 4) на підготовку робочого місця; 5)на здачу технологічної документації, інструменту, престроїв; 6)на здачу роботи.

Таблиця. Норми часу на збирання вузла.

| № опер. |

Перелік робот |

чинник впливу на тривалість виконання складальних робіт |

Номер карти |

час за нормативами на виконання, хв: |

| 1 |

Укласти краном основу (1) у прилад для складання та зафікстувати цого по упорам |

Маса-126 кг Кількість пневмопритисків-4 |

4

45

|

2,01 0,15*4=

0,6

å 2,07

|

| 2 |

Вкласти по відкидним упорам ребро (2) на деталь (1) та зафіксувати її |

Маса-6 кг |

4 |

0,26 |

| 3 |

Прихопити деталі (1 і 2 ) між собою |

Товщина мет.-36 і 25 кількість схоплень-4 довжина-20 мм |

3 |

0,14*4=0,56 |

| 4 |

Повторити переходи 2 і 3 для другого ребра |

0,48+0,56 1,04 |

| 5 |

Встановити упорамполку (6) деталі (10) |

Маса- 10 кг |

4 |

0,35 |

| 6 |

Прихопити деталі (6 і 1) між собою |

Товщина металу-36 кількість схопл.-4 їх довжина-20 мм |

3 |

0,14*4=0,56 |

| 7 |

Встановити по відкидним упорам ребро (7) до деталей (1 і 6) |

Маса-3,1кг |

4 |

0,24 |

| 8 |

Прихопити деталі (7, 1 і 6) |

Товщина металу-25 кількість схоплень-2 їх довжина-20 мм |

3 |

0,14*2=0,28 |

| 9 |

Повторити переходи 7, 8 для другого ребра |

0,24+0,28=å0,52 |

| 10 |

Звільнити вузол від пневмопритисків |

3 |

0,15*4=0,6 |

| 11 |

Зняти зібраний вузол з пристрою та передати робоче місце для збирання нижнх ребер (4) і (5) |

Маса-154,2 кг |

4 |

2,01 |

| 12 |

Встановити плиту на місце збирання |

Маса-154,2кг |

4 |

2,01 |

| 13 |

Вкласти по знімному упорі планку (5) на деталь (1) |

Маса-2,7кг |

4 |

0,24 |

| 14 |

Прихопити планку (50) до деталі (1) |

Товщина металу-36 кількість схоплень-2 довжина-20 мм |

3 |

0,14*2 å0,28

|

| 15 |

Вставити по упору деталь(4) до деталі (1 і 5) |

Маса-1,7кг |

4 |

0,24 |

| 16 |

Прихопити деталь (4) до деталей (1 і 5) |

Товщина мет.-25 кількість схопл.-2 довжина-20 мм |

3 |

0,14*2 0,28 |

| 17 |

Знати знімний упор |

2,01 |

| 18 |

Зняти зібраний вузол з пристрою та передати його на рабоче місце для зварювання |

Маса-163 кг |

4 |

2,01 |

| Топ=14,37 |

| 1 |

Повторити переходи 1, 2, 3, 4, 5, 6, 7, 8, 9 ,10, 11, 12, 13, 14, 15, 16, 17, 18 для плити нижньої |

Топ=12,29 |

| 1 |

Вкласти ребро (1) на плиту |

Маса-6кг |

4 |

0,48 |

| 2 |

Встановити до ребра (1) ребро (2) |

Маса-9,4 кг |

4 |

0,8 |

| 3 |

Прихопити деталі (1 і 2) |

Товщина мет.-20 мм кількість схопл.-2 довжина-10 мм |

3 |

0,14*2 0,28 |

| 4 |

Повторити переходи 2 і 3 для іншого ребра |

1,08 |

| Топ=2,64 |

| 1 |

Встановити обечайку (50 |

Маса-536 кг |

4 |

2,01 |

| 2 |

Вкласти плиту верхню (1) |

Маса-163 кг |

4 |

2,01 |

| 3 |

Прихопити плиту (1) до обечайки (5) |

Товщина металу-36 кількість схоплень-3 довжина-30 мм |

3 |

0,14*3 0,42 |

| 4 |

Повторити переходи 2 і 3 для плити нижньої |

Маса-172 |

2,43 |

| 5 |

Вкласти окантовку (3) до плити нижньої і обечайки |

Маса-15,4 кг |

4 |

0,48 |

| 6 |

Прихопити плиту нижню і обечайку до окантовки |

Довжина-25 мм кількість схоплень-3 товщина-20 мм |

3 |

0,14*5 0,7 |

| 7 |

Встановити ребро (6) до плити верхньої (1) |

Маса-3,5 кг |

4 |

0,48 |

| 8 |

Прихопити деталь (6) до деталі (1) |

Товщина-4 кількість схоплень-2 довжена-20 мм |

3 |

0,14*2 0,28 |

Повторити перехід 7 і 8 для другого ребра і плити  (1) (1) |

0,76

|

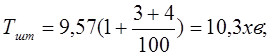

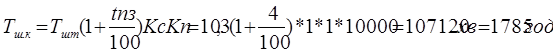

Топ=9,57

Для плити верхньої

для плити нижньої

для окантовки

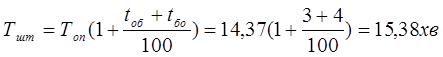

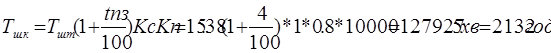

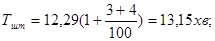

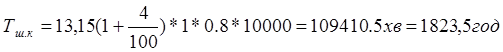

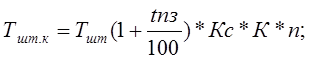

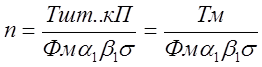

Штучно-калькуляційний час (Тшт.к) – норма часу на складання металоконструкцій під зварювання при використанні штучного часу, визначається за формулою:

Де Тшт

=Т1

+Т2

+..+Тn

; Т1

+Т2

+..+Тn

– штучний час з виконанням окремих переходів, беремо з нормативних карт, хвил.

Кс – коефіцієнт, враховуючий серійність виробництва;

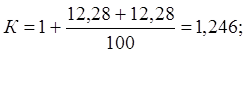

К - коефіцієнт, враховуючий зміни роботи;

n – кількість виробів у партії, шт.

Розрахунок штучного та штічно-калькуляційного часу наведений в таблиці.

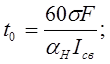

Нормування зварювальних робіт.

Важливе місце при розрахуванні штучного часу займає основний (технологічний) час, чкий визначають шляхом розрахунку, виходячи з технологічного режиму роботи, або беруть з нормативів. Так при розрахунках часу на ручне дугове та механізоване зварювання в середовищі СО2

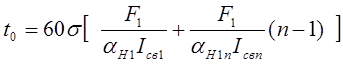

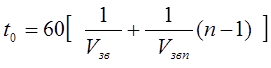

його можна визначити за формулою:

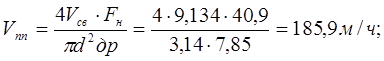

- шов багатопрохідний. - шов багатопрохідний.

- шов багатопрохідний. - шов багатопрохідний.

Де s - густина електродного дроту, г/см3

.

F – площа поперечного перетину наплавленого металу одного проходу, мм2

.

FH -

площа поперечного перерізу наплавленого металу будь-якого шва, мм2

.

aн

- коефіціент наплавлення, г/(А*год).

Ізв

– струм зварювання, А.

При автоматичному зварюванні під флюсом розрахунок основного часу:

- однопрохідний шов. - однопрохідний шов.

- шов багатопрохідний. - шов багатопрохідний.

Vзв

– швидкість зварювання, м/год.

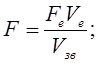

Площа поперечного перерізу наплавленого металу одного проходу визначається за формулою:

Де Fe – площа поперечного перерізу електродного дроту, мм2

;

Vе –

швидкість подачі електродного дроту, м/год;

Vзв

– швидкість зварювання шва данного розміру, м/год;

Допоміжний час зварювання складається з двох частин:

Тд

=tдш

+ tду

;

де tдш

– допоміжний час, що залежить від довжини шва і витрачається на:

- зачищення зварного шва від окисної плувки після кожного проходу та шлаку;

- огляд і примірку шва;

- підтягування проводу, відшукування і усунення залишків дроту, подачу дроту в головку автоммату або напівавтомату і зміну касети;

- зміну присаджувального дроту;

- перевірку вірності встановлення головки автомата;

- обмазку розчином поверхні металу навколошовної зони;

- зачищення навколошовної зони від бризок наплавленого металу;

- зачищення кромок перед зварюбванням від нальоту, іржі, та окисної плувки;

- зачищення та знежирення присаджувального дроту перед зварюванням;

tду

– допоміжний час, що залежить від зварної конструкції, а також типу застосованого устаткування, який витрачається на: - клеймування шва;

- встановлення та зняття щитків для захисту від зварювальної дуги;

- закріплення та розкріплення виробу на столі, стенді, пристрої;

- перемцщення виробу вантажно под”ймним механізмом.

- встановлення, знімання та поворот виробу вручну;

- поворот виробів в механізованому пристрої в процесі виконання зварювальних робіт;

- намотку зварювального дроту в касету.

Час обслуговування робочого місця визначається у відсотках до оперативного часу. Він становить при виконанні складальних робіт 2..3% оперативного часу, а при виконанні зварювальних робіт 3..4% оперативного часу.

Час перерв на відпочинок і особисті потреби визначають у відсотках до оперативного часу (3..4% tоп

).

Tоп

= t0

+ t д.

При розрахунках яачу, який витрачається на зварювальні роботи, користуються таким виразом:

Тшт

=(Тшт

a+ tду

) К;

де Тшт

– неповний штучний час, хвил.

a- довжина шва, м;

tду

– допоміжний час, що залежить від зварної конструкції та устаткування.

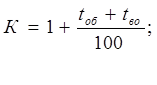

К – коефіцієнт, яким враховується час обслуговування робочого місця tобс

та час на відпочинок і особисті потреби tв.о

Неповний штучний час

Тшт

=(to

+ tдш

) Кn

;

де to

– основний час, який визначається шляхом розрахунків чи з нормативів.

tдш

– допоміжний час, залежить від довжини шва;

Кn

–поправочний коефіцієнт, визначається з таблиці.

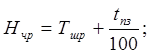

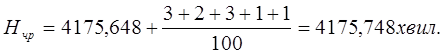

Технічно обгрунтована норма часу:

де tпз

– підготовчо-заключний час, який включає витрати часу на: отримання завдання, документації, інструктажу; ознайомлення з роботою; встановлення, настроювання та перевірку режиму зварювання; підготовку робочого місця на початку зміни та при її закінченні.

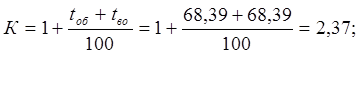

Для плити нижньої:

Шов Т4, зварювання в СО2

.

tдш

=0,36+0,3+0,25+0,08+0,46+0,15+0,62+0,8=2,87

tду

=0,32+1,19+0,45+5,76+0,12+0,28+13,7=21,82

Тд

= tдш

+ tду

=2,87+21,82=24,69;

Тнш

=( to

+ tдш

+ Кn

=(2255+2,87)*1=2257,87 хвил.;

Тшт

=(Тнш

a+ tду

) К=(2257,87*0,498+21,82)*2,37=2716,587 хв.;

tоп

= to

+ tд

=2255+24,69=2279,69;

tоб

=

t во

=68,39;

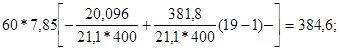

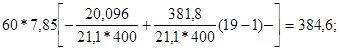

Шов Т3-D15, в СО2

L=1,53 м.

tо

=

tдш

=2,87; tду

=21,82;

tд

= tдш

+ tду

=24,69;

Тнш

=(384,6+2,87)*1=387,5 хвил;

Тшт

=(387,6*1,53+24,69)*1,246=769,7 хвил.

tоп

=384,6+24,69=409,29;

tоб

=12,28; t во

=12,28;

Шов Т7, в СО2

L=0,5.

tо

=

Тшт

=(387,6*0,5+24,69)*1,246=272,238 хвил.

Шов Т1-D6, в СО2

L=0,8 м.

Тшт

=(387,6*0,8+24,69)*1,246=417,123 хвил.

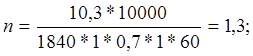

4.3 Розрахунок необхідної кількості збирально-зварювального обладнання, оснастки і робочих місць

Потрібну для виконання заданої виробничої програми кількість складально-зварювальних робіт робочих місць або стендів (Пм, Пс) і верстатного устаткування або зварювальних установок (Пу) кожного типу визначають відповідно за формулами:

де Тшт.к – штучний калькуляційний час виконання конкретних операцій, год;

П – річна програма випуску зварювальної продукції, шт;

Тм – кількість місце-годин, необхідних на річну програму;

Тn – кількість медико-годин трудомісткості робіт на річну програму, закріплених за складально-зварювальним робочим місцем або верстатним устаткуванням кожного данного типу;

Фм – дійсний річний фонд часу робочого місця, місце-год.;

Фоб – дійсний річний фонд часу устаткування, верстато-год;

sр

– щільність робіт, людина (робоче місце);

a1

, a2

– середні коефіцієнти виконання норм. Для робіт, які виконуються за допомогою збирально-зварювального обладнання a=1,0..1,2;

b1

, b2

= коефіцієнт завантаження збирально-зварювального обладнання (приймається від 0,7..0,9).

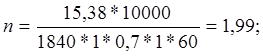

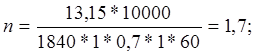

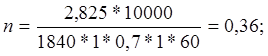

Приймаємо n=2; Приймаємо n=2;

Приймаємо n=2; Приймаємо n=2;

Приймаємо n=1; Приймаємо n=1;

Приймаємо n=2; Приймаємо n=2;

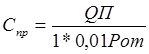

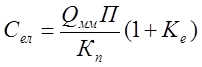

4.4 Визначення необхідної кількості основних і допоміжних матеріалів

До основних матеріалів відносять прокат різного сортаменту, комплектуючі деталі, напівпрокати, електроди, зварювальний дріт, метизи і т.ін., до допоміжних – флюси, захисні заги, паливо, горючі матеріали і т.ін.

Річну потребу в прокаті (листовому, штабовому, квадратному, кутовому матеріалі, швелерах, двотаврах, трубах та ін.) визначають одиниці, прокату кожного профілю, минімальних відходів металу після розкрою й максимального використання їх в процесі виготовлення інших дрібних деталей виробничої програми заводу, їх розрахунок проводять за формулою:

де Q – вихідна маса прокату кожного профілю і кожного сортаменту, кг;

П – річна програма випуску виробів, шт.;

Рот – кількість відходів прокату, % Рот=4-8%;

, ,

Розрахунок потреби в електродах кожної марки;

де Qн – маса наплавленого металу на одну вироблену зібрану одиницю, кг;

П – річна програма випуску виробів, шт;

Ке – коефіцієнт відношення електродного покриття до маси електродного дроту при загальних розрахунках приймається Кс=0,4.

Кn- коефіцієнт переходу металу з електродного дроту в шов, ураховуючий витрати на угар та розбризгування, на невикористані відходи.

4.5 Вибір та обгрунтування внутрішньоцехового транспорту

Переміщення матеріалів, деталей, збиральних одиниць та виробів у межах проектуємої дільниці цеху в залежності від необхідних під”ємно-транспортних операцій може здійснюватись різним внутрішньоцеховим транспортом.

Вибір найбільш доцільних під”ємно-транспортнихзасобів та ефективне їх використання у проектуємому виробництві гинить вплив на трудомісткість, тривалість виготовлення виробу, а також на його собівартість.

За допомогою рольганів листи транспортуються від листоправильної машини термічного різання.

Невеликі середньої ваги вироби та вузли можна транспортувати за допомогою місцевих консольних поворотних кранів вантажопід”ємністю 3,2 т, з висотою піднімання вантажу 6,0 м. Цим же видом транспорту можна перемішувати прокат і фасонний профіль, якщо потрібно.

Мостовий кран – є більш універсальним під”ємно-транспортним обладнанням, він обслуговує майже всю площу, міжцехового простору.

Мостові крани спираються чотирма колесами на підкранові шляхи на колонах цеху і пересуваються вздовж всього прольоту. Вони можуть мативід 8 до 16 коліс у важких кранів. Двобалочні мостові крани мають широкий діапазон вантажо-під”ємності від 3 до 320 т. Їх випускають з розміром від 10,5 м до 32 м. Крани з вантажопід”ємністю 15 т і більше оснащені незалежними механізмами підйому. Вантажопід”ємність допоміжного механізму в декілька разів менше ніж головного.

4.6 План дільниці цеху і опис технологічного потоку

Цех металоконструкцій включає до свого складу заготівельні відділення і ділянки, які спеціалізуються на обробці різних видів прокату, а також по видам обробки ( ділянки механообробки, дільниці термічного різання); відділення збирання та зварювання дрібних металоконструкцій; відділдення і ділянки збирання-зварювання великих металоконструкцій.

Планування і розміщення обладнання в цеху виконані в наступній послідовності:

а) нанесені лінії магістральних проїздів по прольотам;

б) розміщене усе основне та допоміжне обладнання:

в) цех оснащений мостовими кранами і консольно-поворотними кранами, також рольгангами;

г) випрямлячі зварювальних автоматів розташовані по вісі колон.

Складальне місце розташоване одразу після закінчення заготівельної дільниці цеху, вироби і деталі з одного робочого місця на інше передаються консольно-поворотним краном.

Після складальних місць для плит розташоване складальне і зварювальне місце для обечайки і окантовки, потім встановлене місце збирання-зварювання обечайки хвостової. Великогабаритні вироби транспортуються мостовим краном.

5. ОХОРОНА ПРАЦІ

Аналіз небезпечних і шкідливих виробничих чинників.

При виконанні зварювальних робіт, термічної різки металів на працюючих можуть впливати різноманітні шкідливі і небезпечні чинники.

У проектуємій збирально-зварювальній дільниці для виконання робіт застосовується напівавтоматичне зварювання в середовищу СО2

і автоматичне зварювання. Данний вид зварювання відмічається тим, що зона плавлення і дуга захищені від впливу атмосферного повітря струменем СО2

, і не взаємодіє з розплавленим металом, що перещкоджає окисленню й азотуванню металу шву, а також випаровуванню лигуючих елементів.

Основними шкідливими речовинами, що виділяються під час зварювання в середовищі СО2

, що утворюється при високій температурі у зоні дуги, а також значні виділення пилу.

Щоб попередити викид пилу у атмосферу, необхідно встановити місцеву вентиляцію, що знижує концентрацію пилу і різних шкідливих длмішок до гранично допустимих концентрацій. За данними Київського інституту Гігієни і профзахворювань при зварюванні дротом Св-08Г2С концентрація азоту складає 0,1 мл/м3

. Горіння зварювальної дуги супроводжується виділенням осліплюючих світлових променей, а також ультрафіолетових та інфракрасних променей. Найбільш пот ужне випромінювання буде в середовищі СО2

. Теплова радіація може досягати 6 ккал/см2

хв.

На зварювальника діє також розсіяна радіація, відбита від оточуючих поверхонь. Тому, на ділянці застосовуємо захисні щити, переносні ширми, пофарбовані у матові тона і поглинаючі ультрафіолетові промені.

У відповідності з характером виконуємих робіт зварювальникам на проектуємій дільниці видається спеціальний одяг і спеціальне взуття для захисту від бризок розплавленого металу і шлаку, а також від теплового і механічного впливу. Одяг виконується з брезентової чи спеціальної тканини. Спеціальні башмаки захищені металевими пластинами з боковою застежкою, що виключають потраплення бризок, крапель розплавленого металу, іскор. Рукавиці однопальні.

Інтенсивність теплового випромінювання у оптичному діапазоні (ультрафіолетове, видиме, інфрачервоне) на постійних робочих місцях не повинна перевищувати допустимих величин, що наведені нижче. Так, в ультрафіолетовій області спектра при довжині хвилі 0,28-0,32 мкм допустима інтенсивність теплового опромінювання складає 0,05 Вт/м2

, в інфрачервоній області при довжині хвилі 1,4-3 мкм допустима інтенсивність складає 120 Вт/м2

. Захист робочих від інфрачервоного випромінювання може бути забезпечена скороченням часу перебуття у зоні впливу джерела теплового випромінювання у відповідності з данними, приведеними у таблиці.

Також застосовуються наступні захисні заходи: екранування джерела випромінювання, використання теплозахисних килимків, взуття, спец. костюмів.

У теперішній час розроблені світлофільтри серії “С”, що значить “сварочний” по ГОСТ124080-79 ССБП. Вони забезпечують захист шкіри обличчя і очей від випромінювання в ультрафіолетовій, видимій та інфрачервоній областях спектру дуги при зварюванні на струмах 20..1000 А.

Для захисту обличчя і очей від розплавленого металу і променевої енергії робітники забезпечуються щитками захисними за ГОСТ12.4035-78 зі світлофільтрами Є-2, Є-3, Є-4 за ГОСТ 9497-60. З зовнішньої сторони світлофільтри зачиняють прозорим склом, яке змінюється по мірі забруднення.

При напівавтоматичному зварюванні у середовищі СО2

має місце статичне навантаження на руки, у результаті чого можуть виникати захворювання нервовом”язкового апарату плечового поясу.

У збирально зваювального цеху джерелом підвищеного шуму є пневмоприводи і генератори, а також внутрішньоцеховий транспорт, що приводить до ослаблення уваги, втомлюваності. У якості індивідуальних засобів захисту від шуму використовуються навушники, вкладиші, шоломи, дія яких основана на ізоляції і поглинанні звуку. Ефективність індивідуальних засобів захисту від шуму залежить від їх конструкції, фізичних властивостей, застосовуємих матеріалів, вірного врахування фізіологічних властивостей органів слуху.

У процесі горіння зварювальних матеріалів утворюються аерозолі (пил і гази), до складу яких у найбільшій кількості залізо входить, яке є малонебезпечним (4 клас небезпеки), і речовини, надзвичайно небезпечні (1 клас): аерозолі конденсату марганцю і хрому, озон, а також речовини високонебезпечні (2 клас): аерозолі конденсату нікеля, окисли азоту, фтористий водень. Так при зварюванні у СО2

на 1 кг витраченого дроту Св-08Г2С з діаметром 2 мм виділяється 0,4 г/кг марганцю, 0,5 г/кг окисі кремнія, 4,2 г/кг окислів заліза. Їз газів виділяється 2,9 г/кг окисі вуглецю, 0,7г/кг окислів азоту, 1,2 г/кг СО2

. Концентрація шкідливих речовин на відстані 200-500 мм від зварювальноїдуги значно перевищує норми ПДК.

Для їх розведення до ГДК необхідна кількість приточного повітря Lпр. Складає 10000 м3

/кг.

При виконанні внутрі приміщення системи опалення, вентиляції і кондиційонування повітря повинні забезпечувати визначніметереологічні умови (мікроклімат), отже допустиму температуру, відносну вологість, швидкість руху повітря і його чистоту. У зварювальних цехах на стаціонарних місцях, а також, де це можливо на нестаціонарних постах слід устаювати місцеві відсмоктувачі.

У спеціальних приміщеннях чи мождивих шафах для зберігання балонів з стиснутим газом повинна бути передбачена природня вентиляція через верхню чи нижню частини приміщень і шаф. Швидкість руху повітря, що утворюється місцевими відсмоктіваччами у джерел виділення шкідливих речовин, повинна бути наступна: для РДЗ – більше 0,6 м/с, для зварювання в середовищі СО2

– не більше 0,5 м/с.

При неможливості здійснення місцевої вентиляції (витяжки чи звичайного вентилювання) всередині виробу слід передбачати примусове подавання чистого повітря під маску зварювальника.

В усіх виробничих приміщеннях, в яких перебувають люди, повинно бути передбачено природнє освітлення. Для збирально-зварювальних цехів і дільниць можна застосовувати загальне чи комбіноване (т.е. загальне і місцеве) освітлення. Загальне освітлення може бути рівномірним чи локалізованим. Світлові фонарі, вікна і світильники повинні підлягати очищенню, регулярність якої визначається нормами в залежності від ступеню забруднення повітря пилом і кіптявою.

У примцщеннях з числим повітрям світильники чистять не рідше 1-го разу у три місяці, а у приміщеннях з сильно забрудненим повітрям – не рідше 2-х разів на місяць. Для ослаблення контакту між яркістю дуги, поверхня стін і обладнання слід окрашувати у світлі тона з дифузійним (розсіяним) відбиттям світла.

Рівні шуму у збирально-зварювальних цехах і приміщеннях плазмової обробки металу не повинні перевищувати величин, встановлених “санітарними нормами проектування промислових підприємств”.

Найбільш ефективні міри боротьби з шумом даж усунення шуму в його джерелі, але в збирально-зварювальних цехах найчастіше намагаються усунути шум на шляху його розповсюдження, застосовуючи для цього звукоізоляцію і звукоізоляційні пристрої. Обертаючися перетворювачі слід розташувати в окремих приміщеннях чи на спеціально відгорожених дільницях.