| Технико-экономические показатели "Модуля УТ для пропорциональной команды"

Содержание

Введение

Схема электрическая принципиальная

Спецификация

Маршрутные карты

1. Определение трудоемкости работ

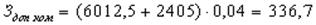

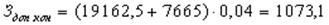

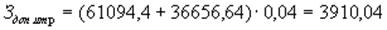

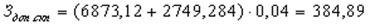

2. Расчет материальных затрат на производство “модуля УТ для пропорциональной команды”

3. Определение потребного количества производственного оборудования и его загрузка

4. Определение потребного количества основных производственных рабочих и их загрузку

5. Определение основной и дополнительной заработной платы производственных рабочих

6. Определение потребного количества вспомогательных работников, ИТР, СКП и МОП

7. Определение фонда заработной платы вспомогательных рабочих, ИТР, СКП и МОП

8. Расчет производственной, служебно-бытовой площади и ее стоимости

9. Методика расчета сметы расходов на содержание и эксплуатацию оборудования

10. Номенклатура и методика расчета сметы цеховых расходов

11. Смета затрат на производство

12. Калькуляция цеховой себестоимости единицы продукции

13. Технико-экономические показатели проектируемого участка по изготовлению “модуля УТ для пропорциональной команды”

Заключение

Список использованной литературы

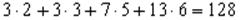

1. Определение трудоемкости работ.

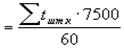

Трудоемкость изготовления объектов производства является одним из важнейших исходных данных для технико-экономических показателей. Трудоемкость изготовления заданной программы определяется по изделию в целом и по видам работ. Трудоемкость рассчитывается по формуле: Tн/ч   где: Tн/ч - Трудоемкость программы; tшт. к - суммарное штучно-калькуляционное время. где: Tн/ч - Трудоемкость программы; tшт. к - суммарное штучно-калькуляционное время.

Tн/ч эл =  =11500 Tн/ч з = =11500 Tн/ч з =  =5125 Tн/ч и = =5125 Tн/ч и =  =11250 Tн/ч сл = =11250 Tн/ч сл =  =3750 Tн/ч п = =3750 Tн/ч п =  =9125 Tн/ч кон = =9125 Tн/ч кон =  =13125 Tн/ч ком = =13125 Tн/ч ком =  =4625 Tн/ч=11500+5125+11250+3750+9125+13125+4625=58500 =4625 Tн/ч=11500+5125+11250+3750+9125+13125+4625=58500

2. Расчет материальных затрат на производство модуля УТ для пропорциональной команды.

Расчет затрат на вспомогательные материалы.

Затраты рассчитываются по каждому виду материалов .

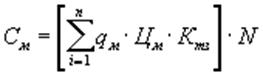

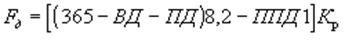

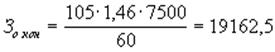

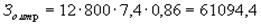

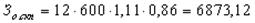

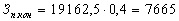

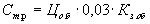

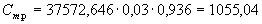

Вспомогательные материалы используют для технического процесса. Их стоимость по изделию устанавливают по нормам расхода и целиком. Затраты рассчитываются по формуле:  , где: См – затраты на вспомогательные материалы; qм – норма расхода материала на одно изделие; Цм – действующая оптовая цена весовой единицы материала; Ктз – коэффициент транспортно-заготовительных расходов; N – годовая программа выпуска изделий по участку; n – виды основных материалов. , где: См – затраты на вспомогательные материалы; qм – норма расхода материала на одно изделие; Цм – действующая оптовая цена весовой единицы материала; Ктз – коэффициент транспортно-заготовительных расходов; N – годовая программа выпуска изделий по участку; n – виды основных материалов.

Реклама

= 32505 2.2 Затраты на покупные комплектующие изделия и полуфабрикаты используемые для технологических целей. = 32505 2.2 Затраты на покупные комплектующие изделия и полуфабрикаты используемые для технологических целей.

Затраты по изделиям общепромышленного назначения, определяются аналогично расчёту затрат вспомогательного материала.

| Наименование и марка материального ресурса

|

Ед.

измерения

|

№ строки

|

Действующая цена за ед.

(т. руб.)

|

Расход по норме в нат. единицах (шт.)

|

Затраты по действующим ценам (т. р.)

|

| на единицу

|

на программу выпуска

|

на единицу

|

на программу выпуска

|

| Плата печатная

|

шт.

|

01

|

10

|

1

|

7500

|

10

|

80250

|

| Корпус пластмассовый

|

шт.

|

02

|

10

|

1

|

7500

|

10

|

80250

|

| Резистор

|

шт.

|

03

|

0,13

|

6

|

45000

|

0,78

|

6259,5

|

| Диод

|

шт.

|

04

|

0,47

|

3

|

22500

|

1,41

|

11315,25

|

| Транзистор

|

шт.

|

05

|

0,13

|

4

|

30000

|

0,52

|

4173

|

| Реле

|

шт.

|

06

|

10

|

2

|

15000

|

20

|

160500

|

| Конденсатор

|

шт.

|

07

|

1,2

|

6

|

45000

|

7,2

|

57780

|

| Итого

|

400527,75

|

Затраты на материалы, покупные изделия и полуфабрикаты с учетом транспортно-заготовительных расходов рассчитывается по формуле:

Зм = См+Сп/ф

где:

Зм- общие затраты на материальные ресурсы;

См- затраты на вспомогательные материалы;

Сп/ф- затраты на комплектующие и полуфабрикаты.

3. Определение потребного количества производственного оборудования и его загрузка.

3.1. Определение фонда времени работы производственного оборудования.

Для определения количества оборудования необходимо знать объем выпуска изделий, вид технологического процесса с указанием перечня операций и суммарной нормы времени по каждому виду оборудования и эффективный годовой фонд производственного времени единицы оборудования.

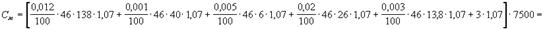

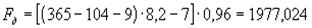

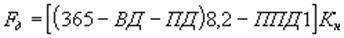

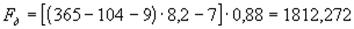

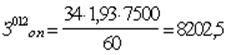

Эффективный годовой фонд оборудования рассчитывается по формуле:  где: где:

Fд - действительный годовой фонд времени работы производственного оборудования;

ВД - количество выходных дней;

ПД - количество праздничных дней;

ППД - количество предпраздничных дней;

Кр - коэффициент, учитывающий пребывание станка в ремонте.

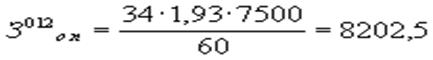

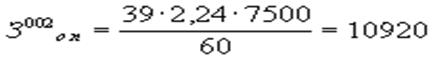

3.2. Определение потребного количества производственного оборудования и его загрузка.

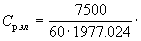

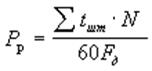

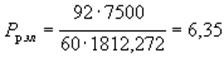

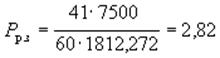

В производстве расчетное количество оборудования рассчитывается по формуле:  где: где:

Ср - расчетное количество станков данного типа;

tшт - штучно-калькуляционное время по операциям выполняемое на данном рабочем месте;

N - годовой объем выпуска изделий.

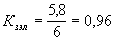

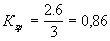

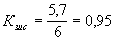

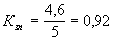

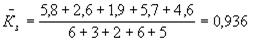

92=5,8 92=5,8  =6 =6  41=2,6 41=2,6  =3 =3  30=1,9 30=1,9  =2 =2  90=5,7 90=5,7  =6 =6  73=4,6 73=4,6  =5 Расчетное количество рабочих мест округляют до целого числа. =5 Расчетное количество рабочих мест округляют до целого числа.

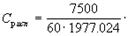

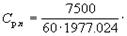

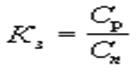

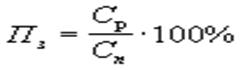

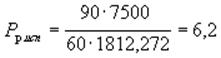

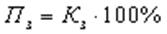

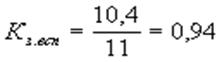

Рассчитывают коэффициент загрузки, процент загрузки каждого вида оборудования   , где: , где:

Кз – коэффициент загрузки данного вида оборудования;

Реклама

Ср – расчетное количество оборудования данного вида;

Сп – принятое количество оборудования данного вида;

Пз – процент загрузки данного вида оборудования.

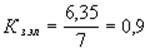

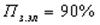

% %  % %   % %   % Рассчитываем средний коэффициент загрузки, процент загрузки оборудования: % Рассчитываем средний коэффициент загрузки, процент загрузки оборудования:   На основании произведенных расчетов строим диаграмму На основании произведенных расчетов строим диаграмму

| №

|

Наименование оборудования

|

Кол-во

|

Мощн. Ед. оборудования (кВт)

|

Мощн. Всего оборудования (кВт)

|

Действующая цена оборудования (т. руб.)

|

Затраты на монтаж К=0,08

|

Затраты на ТЗ К=0,07

|

Общие затраты (т. руб.)

|

Затраты на все оборудование (т. руб.)

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

| Стол эл. монтажника с оборудованием

|

| 01

|

Рабочий стол с блоком питания

|

6

|

0,288

|

1,728

|

840

|

67,2

|

58,8

|

966

|

5796

|

| 02

|

Стул полумягкий

|

6

|

120

|

8,4

|

128,4

|

770,4

|

| 03

|

Набор отверток

|

6

|

25

|

1,75

|

26,75

|

160,5

|

| 04

|

Шило

|

6

|

3

|

0,21

|

3,21

|

19,26

|

| 05

|

Бокорезы

|

6

|

16

|

1,12

|

17,12

|

102,72

|

| 06

|

Плоскогубцы

|

6

|

10,2

|

0,714

|

10,914

|

65,484

|

| 07

|

Пасатижы

|

6

|

15,7

|

1,099

|

16,799

|

100,8

|

| 08

|

Ножницы изогнутые

|

6

|

11

|

0,77

|

11,77

|

70,62

|

| 09

|

Ножницы прямые

|

6

|

16

|

1,12

|

17,12

|

102,72

|

| 10

|

Пинцет

|

6

|

10,5

|

0,735

|

11,255

|

67,41

|

| 11

|

Линейка

|

6

|

2

|

0,14

|

2,14

|

12,84

|

| 12

|

Надфиль

|

6

|

6

|

0,42

|

6,42

|

38,52

|

| 13

|

Браслет

|

6

|

24

|

1,68

|

25,68

|

154,08

|

| 14

|

Круглогубцы

|

6

|

9,5

|

0,665

|

10,165

|

60,99

|

| 15

|

4-х кратная лупа

|

6

|

9

|

0,63

|

9,63

|

57,78

|

| 16

|

Скальпель

|

6

|

15

|

1,05

|

16,05

|

96,3

|

| 17

|

Тестер

|

6

|

50

|

3,5

|

53,5

|

321

|

| 18

|

Подставка для паяльника

|

6

|

5

|

0,35

|

5,35

|

32,1

|

| 19

|

Паяльник

|

6

|

0,06

|

0,36

|

25

|

1,75

|

26,75

|

160,5

|

| 20

|

Подставка под плату

|

6

|

5

|

0,35

|

5,35

|

32,1

|

| 21

|

Настольная лампа

|

6

|

0,06

|

0,36

|

90

|

7,2

|

6,3

|

103,5

|

621

|

| 22

|

Вентиляция местная

|

7

|

0,94

|

5,64

|

560

|

44,8

|

39,2

|

644

|

3864

|

| 23

|

Банки под спирт и флюс

|

14

|

3

|

0,42

|

3,42

|

19,26

|

| Итого:

|

119,2

|

130,984

|

2124,293

|

12752,064

|

| Стол заливщика компаундами

|

| 01

|

Рабочий стол

|

3

|

610

|

42,7

|

625,7

|

1958,1

|

| 02

|

Стул полумягкий

|

3

|

120

|

8,4

|

128,4

|

385,2

|

| 03

|

Вентиляция местная

|

3

|

0,94

|

2,28

|

560

|

44,8

|

39,2

|

644

|

1932

|

| 04

|

Пластмассовые ванночки

|

24

|

3

|

0,21

|

3,21

|

77,04

|

| 05

|

Кисть (белка)

|

3

|

3

|

0,21

|

3,21

|

9,63

|

| 06

|

Сушильный шкаф

|

1

|

2

|

2

|

1500

|

120

|

105

|

1725

|

1725

|

| 07

|

Настольная лампа

|

3

|

0,06

|

0,18

|

90

|

7,2

|

6,3

|

103,5

|

310,5

|

| Итого:

|

172

|

202,02

|

3234,91

|

6364,44

|

| Рабочее место слесаря сборщика спец. электро-радиоаппаратуры

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

| 01

|

Слесарный верстак

|

| с тисками

|

2

|

470

|

32,9

|

502,9

|

1005,8

|

| 02

|

Стул полумягкий

|

2

|

120

|

8,4

|

128,4

|

256,8

|

| 03

|

Набор отверток

|

2

|

28

|

1,96

|

29,96

|

59,92

|

| 04

|

Набор гаечных ключей

|

2

|

49

|

3,43

|

52,43

|

104,86

|

| 05

|

Электромеханическая отвертка

|

2

|

0,01

|

0,02

|

28

|

1,96

|

29,96

|

59,92

|

| 06

|

Обжимка ручная для заклепок

|

2

|

13,3

|

0,931

|

14,231

|

28,462

|

| 07

|

Пинцет-захват

|

2

|

15

|

1,05

|

16,05

|

32,1

|

| 08

|

Набор напильников

|

2

|

49

|

3,43

|

52,43

|

104,86

|

| 09

|

Молоток слесарный

|

2

|

20

|

1,4

|

21,4

|

42,8

|

| 10

|

Штангельциркуль

|

2

|

46

|

3,22

|

49,22

|

98,44

|

| 11

|

Ключ для разъемов

|

2

|

6

|

0,42

|

6,42

|

12,84

|

| 12

|

Настольная лампа

|

2

|

0,06

|

0,12

|

90

|

7,2

|

6,3

|

103,5

|

207

|

| Итого:

|

7,2

|

65,4

|

1006,901

|

2013,802

|

| Рабочее место испытателя рабочих систем

|

| 01

|

Рабочий стол с блоком питания

|

6

|

0,288

|

1,728

|

840

|

67,2

|

58,8

|

966

|

5796

|

| 02

|

Стул полумягкий

|

6

|

120

|

8,4

|

128,4

|

770,4

|

| 03

|

Осциллограф

|

6

|

0,1

|

0,6

|

600

|

48

|

42

|

690

|

4140

|

| 04

|

Генератор шума

|

6

|

0,05

|

0,3

|

750

|

60

|

52,5

|

862,5

|

5175

|

| 05

|

Настольная лампа

|

6

|

0,06

|

0,36

|

90

|

7,2

|

6,3

|

103,5

|

621

|

| Итого:

|

168

|

2750,4

|

16502,4

|

| Итого(общее) :

|

480,8

|

566,404

|

9116,504

|

37572,646

|

Определение потребного количества основных производственных рабочих и их загрузка.

Определение эффективного годового фонда времени одного производственного рабочего.

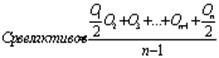

Эффективный годовой фонд времени одного производственного рабочего при пятидневной рабочей неделе определяется по формуле:  где: где:

Кн – коэффициент, учитывающий использование номинального фонда времени из-за неявки на работу.

Кн рассчитывается по формуле:  ; ;

где: Сн – потери от номинального фонда времени из-за невыхода на работу равен 12%, из них 8% – на очередной отпуск, 2% – на болезни, 0.5% – на выполнение государственных и общественных обязанностей, 1.5% – на учебный отпуск.

Определение потребного количества основных производственных рабочих и их загрузки.

В сборочных цехах к основным относятся рабочие следующих специальностей:

- Слесари по сборке;

- испытатели;

- электромонтажники;

- заливщики;

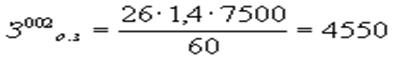

Потребное количество основных производственных рабочих ведут по каждой профессии и по каждому разряду отдельно. Количество рабочих рассчитывается по формуле:  ; где: ; где:

Рр - Количество основных производственных рабочих.

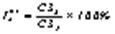

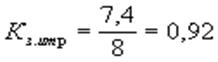

; ;   ; ;   ; ;   ; ;   ; ;  Рассчитываем коэффициент, процент загрузки основных производственных рабочих. Рассчитываем коэффициент, процент загрузки основных производственных рабочих.

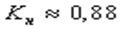

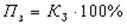

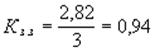

; ;   ; ;   ; ;   ; ;   ; ;   ; ;  Рассчитываем средний коэффициент, процент загрузки основных производственных рабочих. Рассчитываем средний коэффициент, процент загрузки основных производственных рабочих.

На основании производственных расчетов строим диаграмму.

4.2.2. Сводная ведомость основных производственных рабочих и определение среднетарифного квалификационного разряда.

| Наименование

|

Кол-во

|

Количество по разрядам

|

| 1

|

2

|

3

|

4

|

5

|

6

|

итого

|

| Электромонтажник

|

13

|

-

|

-

|

-

|

-

|

7

|

6

|

13

|

| Заливщик

|

3

|

-

|

-

|

3

|

-

|

-

|

-

|

3

|

| Слесарь-сборщик

|

3

|

-

|

3

|

-

|

-

|

-

|

-

|

3

|

| Испытатель

|

7

|

-

|

-

|

-

|

-

|

-

|

7

|

7

|

| Итого

|

26

|

3

|

3

|

7

|

13

|

Определяем число человеко-разряд  Определяем средний тарифно квалификационный разряд 128: 26=4.92 Определяем средний тарифно квалификационный разряд 128: 26=4.92

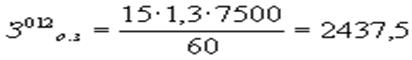

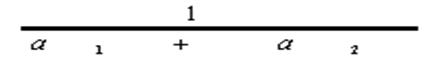

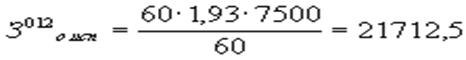

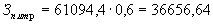

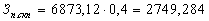

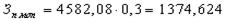

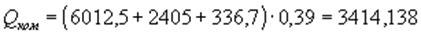

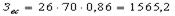

5. Расчет основной и дополнительной заработной платы производственных рабочих.

5.1. Расчет основного фонда заработной платы производственных рабочих.

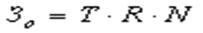

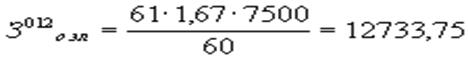

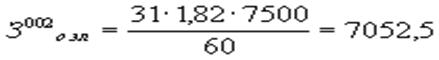

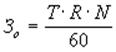

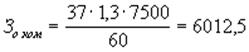

Основная заработная плата выплачивается производственным рабочим за работу выполняемую непосредственно по изготовлению продукции и включает в себя все виды оплаты труда и доплаты за фактически проработанное время. Расчет основной заработной платы производится отдельно по каждому тарифно-квалификационному разряду. В его состав входит оплата за выполнение операции работам по сдельным нормам и расценкам рассчитывается по формуле:   , где: , где:

Зо- основная заработная плата;

Т - трудоемкость выпуска продукции;

R - часовая тарифная ставка разряда работы;

N - годовая программа выпуска продукции.

Доплаты производственным рабочим за фактически отработанное время включая: Доплаты производственным рабочим за фактически отработанное время включая:

а) фонд времени для рабочих сдельщиков 40-50%

б) фонд доплат за работу в ночное время, за обучение учеников на производстве за совмещение профилей(с нормальными условиями труда 7,5-8%, с вредными условиями труда 9,5-10,5% от заработной платы по тарифу и премий)       Всего затраты по основной заработной плате будут равны: Всего затраты по основной заработной плате будут равны:

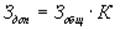

Определение дополнительной заработной платы производственных рабочих.

Дополнительная заработная плата производственных рабочих- это выплаты предусмотренные законодательством (оплата отпусков) .  Дополнительная заработная плата рассчитывается по формуле: Дополнительная заработная плата рассчитывается по формуле:   , где: , где:

К - принятое для данного предприятия соотношение между основной и дополнительной заработной платой, принимается от 2-4% от фонда основной заработной платы.

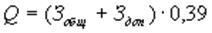

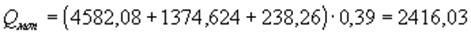

Отчисление на социальное страхование заработной платы производственных рабочих, принятое в размере 39% от суммы общей и дополнительной заработной платы: Отчисление на социальное страхование заработной платы производственных рабочих, принятое в размере 39% от суммы общей и дополнительной заработной платы:

| Годовой фонд основной заработной платы

|

| Группа рабочих

|

№ Строки

|

По сдельным расценкам

|

Премия

|

Доплата за проработанное время

|

Итого фонд заработной платы

|

Дополнительная заработная плата производственных рабочих

|

Всего фонд заработной платы

|

Начисления по социальному страхованию

|

| %

|

сумма

|

%

|

сумма

|

%

|

сумма

|

%

|

сумма

|

| Электромонтажники

|

01

|

19786.25

|

50

|

9893.12

|

9

|

1582.9

|

31262.27

|

4

|

1250.491

|

32512.766

|

39

|

12679.97874

|

| Заливщики

|

02

|

6987.5

|

50

|

3493.75

|

9

|

559

|

11040.25

|

4

|

441.61

|

11481.86

|

39

|

4477.9254

|

| Слесари-сборщики

|

03

|

4387.5

|

50

|

2193.75

|

8

|

351

|

6932.25

|

4

|

277.29

|

7209.54

|

39

|

2811.7206

|

| Испытатели

|

04

|

21712.5

|

50

|

10856.25

|

8

|

1737

|

34325.75

|

4

|

1373.03

|

35698.78

|

39

|

13922.5242

|

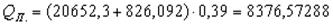

| Подготовители

|

05

|

19122.5

|

50

|

9561.25

|

9

|

1529.8

|

30213.55

|

4

|

826.092

|

31039.642

|

39

|

8376.57288

|

| Итого

|

71996.25

|

35998.12

|

5759.7

|

113754.07

|

4168.513

|

117922.583

|

42268.519

|

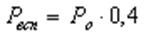

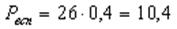

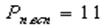

6. Определение потребного количества вспомогательных рабочих, инженерно - технических работников (ИТР) , счетно-конторского персонала (СКП) , младше обслуживающего персонала (МОП) .

6.1. Определение количества работников, занятых на производстве “Модуля УТ для пропорциональной команды” .

Количество работников задается определенной долей процента от числа основных рабочих, количество вспомогательных рабочих составляет 30-40% от числа основных рабочих. Количество ИТР 15-20%, СКП 1-3%, МОП 2-3%, принимается от общего числа производственных и вспомогательных рабочих. Количество вспомогательных рабочих рассчитывается по формуле:

Рвсп - количество вспомогательных производственных рабочих ;

Ро - количество основных производственных рабочих.

Количество ИТР, СКП, МОП рассчитывается по формуле: Количество ИТР, СКП, МОП рассчитывается по формуле:         6.2 Определение коэффициента, процента загрузки вспомогательных рабочих, ИТР, СКП, МОП. 6.2 Определение коэффициента, процента загрузки вспомогательных рабочих, ИТР, СКП, МОП.

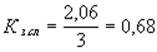

Коэффициент, процент загрузки определяется по формуле:  ; ;          Рассчитываем средний коэффициент, процент загрузки вспомогательных рабочих, ИТР, СКП, МОП. Рассчитываем средний коэффициент, процент загрузки вспомогательных рабочих, ИТР, СКП, МОП.

Численность основных, вспомогательных рабочих, ИТР, СКП, МОП сводится в таблицу: Численность основных, вспомогательных рабочих, ИТР, СКП, МОП сводится в таблицу:

6.2.1 Сводная ведомость основного, вспомогательного состава

| Наименование

|

Кол-во работающих (принятое)

|

Отношение к числу производственных рабочих (%)

|

Отношение к общему числу рабочих (%)

|

Отношение к общему числу работающих (%)

|

| Основные рабочие

|

26

|

100

|

70,25

|

53,04

|

| Вспомогательные рабочие

|

11

|

42,3

|

29,75

|

22,44

|

| ИТР

|

8

|

21,6

|

16,32

|

| СКП

|

2

|

5,4

|

4,08

|

| МОП

|

2

|

5,4

|

4,08

|

| Итого

|

49

|

100

|

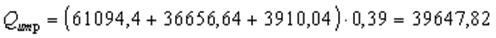

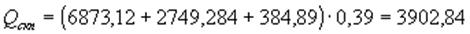

7. Определение фонда заработной платы вспомогательных рабочих, инженерно-технических работников (ИТР) , счетно-конторского персонала (СКП) , младшего обслуживающего персонала (МОП) .

Фонд заработной платы вспомогательных рабочих, ИТР, СКП, МОП определяется на основе тарифных ставок, должностных окладов, количества работающих и коэффициент загрузки основных рабочих.

Заработная плата вспомогательных рабочих определяется в зависимости от профессии, разряда, формы оплаты и условий труда, выбирают из тарифной сетки, определяют по формуле:  ; ;  ; ;  ; Заработная плата ИТР, СКП, МОП рассчитывается: ; Заработная плата ИТР, СКП, МОП рассчитывается:  ; ;  ; ;

; рассчитываем фонд премии вспомогательных рабочих, ИТР, СКП, МОП. ; рассчитываем фонд премии вспомогательных рабочих, ИТР, СКП, МОП.

; ;  ; ;  ; ;  ; ;  ; Определение дополнительной заработной платы предусмотренные законодательством “О труде” (оплата очередных отпусков и время, связанное с выполнением государственных и общественных обязанностей) . Определяются по формуле: ; Определение дополнительной заработной платы предусмотренные законодательством “О труде” (оплата очередных отпусков и время, связанное с выполнением государственных и общественных обязанностей) . Определяются по формуле:  ; ;  ; ;  ; ;  ; ;  ; ;  ; Рассчитываем отчисления на социальное страхование вспомогательных рабочих, ИТР, СКП, МОП. ; Рассчитываем отчисления на социальное страхование вспомогательных рабочих, ИТР, СКП, МОП.

; ;  ; ;  ; ;  ; ;  ; ;

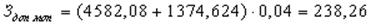

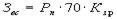

8. Расчет производственной, служебно-бытовой площади и ее стоимости.

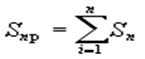

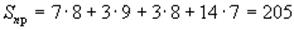

Расчет производственной площади здания поводим по действующим нормам на предприятии. В норму площади входит норма для оборудования, пролеты и колонны. Нормы производственной площади рассчитывают по формуле:  , где: , где:

n - количество производственных рабочих  - норма площади на одного производственного рабочего - норма площади на одного производственного рабочего  Высота производственных помещений зависит от рода выполняемых работ ; Высота сборочного цеха составляет от 10 до15 м. Высота производственных помещений зависит от рода выполняемых работ ; Высота сборочного цеха составляет от 10 до15 м.

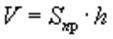

Объем производственных помещений определяют по формуле:  ; где: ; где:

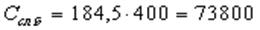

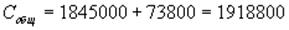

h - высота производственного цеха  Стоимость 1 куб. м производственной площади здания составляет 500-700т. руб; определяется по формуле: Стоимость 1 куб. м производственной площади здания составляет 500-700т. руб; определяется по формуле:  , где: , где:  -стоимость площади производственного здания -стоимость площади производственного здания  -цена одного куб. м производственной площади здания -цена одного куб. м производственной площади здания  Площадь служебно-бытовых и вспомогательных помещений составляет 25-30% от производственной площади. Определяем по формуле: Площадь служебно-бытовых и вспомогательных помещений составляет 25-30% от производственной площади. Определяем по формуле:   Высота служебно-бытовых и вспомогательных помещений и вспомогательных помещений принимается 2,8-3 м. Определяют объем служебно-бытовых и вспомогательных помещений по формуле: Высота служебно-бытовых и вспомогательных помещений и вспомогательных помещений принимается 2,8-3 м. Определяют объем служебно-бытовых и вспомогательных помещений по формуле:   Стоимость одного куб. м служебно-бытовых и вспомогательных помещений составляет 300-400 т. руб. Определяем стоимость служебно-бытовых и вспомогательных помещений по формуле: Стоимость одного куб. м служебно-бытовых и вспомогательных помещений составляет 300-400 т. руб. Определяем стоимость служебно-бытовых и вспомогательных помещений по формуле:   Определяем общую стоимость производственной и служебно-бытовой площади здания: Определяем общую стоимость производственной и служебно-бытовой площади здания:

9. Методика расчета сметы расходов на содержание и эксплуатацию оборудования.

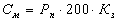

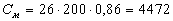

Расходы на содержание и эксплуатацию оборудования включают затраты на содержание, амортизацию и текущий ремонт производственного оборудования, ценных инструментов, износ и затраты на восстановление малоценного и быстро изнашивающегося инструмента.

9.1 Методика расчета сметы расходов на содержание и эксплуатацию оборудования.

| Наименование статей расходов (характеристика и содержание расходов)

|

Определение расходов (расчетные формулы)

|

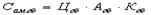

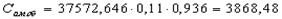

| 1. Амортизация оборудования: Отчисления на амортизацию составляют 11% от полной, первоначальной стоимости.

|

, где: , где:  - амортизация оборудования; - амортизация оборудования;  - первоначальная стоимость с учетом заготовительных расходов и монтажа; - первоначальная стоимость с учетом заготовительных расходов и монтажа;  - действующее общие нормы амортизационных отчислений по производственному оборудованию; - действующее общие нормы амортизационных отчислений по производственному оборудованию;  - коэффициент загрузки оборудования. - коэффициент загрузки оборудования.

|

| Итого по статье №1

|

3868,479

|

| 2. Эксплуатация оборудования (кроме расходов на текущий ремонт) : а) Вспомогательные материалы (для ухода за оборудованием и содержанием его в рабочем состоянии) .

б) Стоимость различных видов энергии, потребляемых на производственные нужды.

|

Принимается по действующим нормам расхода или 70 т. руб. на одного производственного рабочего в сборочных цехах.

; где: ; где:  - количество производственных рабочих; - количество производственных рабочих;  - коэффициент загрузки основных рабочих - коэффициент загрузки основных рабочих   ; где: ; где:  - стоимость электроэнергии на технологические цели; - стоимость электроэнергии на технологические цели;  - стоимость 1кВт/ч силовой энергии; - стоимость 1кВт/ч силовой энергии;

t -

время основных операций с использованием эл. Энергии; М - мощность оборудования.

|

| Итого по статье №2

|

29794,94

|

| 3. Текущий ремонт производственного оборудования и ценного инструмента.

|

Затраты на текущий ремонт производственного оборудования составляют примерно 3% от полной, первоначальной стоимости оборудования.

; ;

|

| Итого по статье №3

|

1055,04

|

| 4. Износ малоценных и быстроизнашивающихся инструментов, приспособлений и расходы по их восстановлению.

|

Принимаются по нормам расхода 200 т. руб. на одного производственного рабочего для сборочных цехов.

|

| Итого по статье № 4

|

4472

|

| 5. Прочие расходы (другие расходы не перечисленные в предыдущих статьях)

|

Принимаются по нормам действующим на предприятии или примерно 3,5% от суммы затрат всех предыдущих статей.

1959,523

|

| Итого по статье № 5

|

1959,523

|

| Всех расходов по содержанию и эксплуатации оборудования.

|

41149,983

|

Смета расходов по содержанию и эксплуатации оборудования

| Наименование затрат

|

Ед. Измерения

|

`№ строки

|

Сумма

|

% к общему итогу

|

| Амортизация оборудования

|

т. руб

|

01

|

3868,479

|

9,4

|

| Эксплуатация оборудования

|

т. руб

|

02

|

29794,94

|

72,4

|

| Текущий ремонт оборудования

|

т. руб

|

03

|

1055,04

|

2,6

|

| Износ малоценных и быстроизнашивающихся приспособлений

|

т. руб

|

04

|

4472

|

10,8

|

| Прочие расходы

|

т. руб

|

05

|

1959,523

|

4,8

|

| Всего расходов

|

т. руб

|

41149,983

|

100

|

Список использованной литературы

1. А. М. Геворкян “Экономика и организация производства в дипломных проектах по технологическим специальностям” . М., “Высшая школа” , 1982г, 136стр

2. М. Е. Егоров “Основы проектирования машиностроительных заводов” . М., “Высшая школа” , 1969г, 480стр

3. Е. М. Корстылева “Экономика, организация и планирование машиностроительного производства” . М., “Высшая школа” , 1984г, 448стр

4. Н. А. Нефедов “Дипломное проектирование в машиностроительных техникумах” . М., “Высшая школа” , 1986г, 240стр

5. В. В. Павловский “Проектирование технологических процессов изготовления радиоэлектронной аппаратуры” . М., “Радио и связь” , 1982г, 161стр

|