| Министерство образования Российской Федерации

Санкт-Петербургский государственный университет

низкотемпературных и пищевых технологий

Кафедра пищевой биотехнологии

Проектирование предприятий отрасли

Контрольная работа №3

Выполнил студент 5 курса ЗО и Э

Шифр 33186 специальность 270300

Домашний адрес:

Санкт-Петербург 2007

ОГЛАВЛЕНИЕ

1. ОБОСНОВАНИЕ ЦЕЛЕСООБРАЗНОСТИ СТРОИТЕЛЬСТВА И ВЫБОРА АССОРТИМЕНТА ИЗДЕЛИЙ.. 4

1.1. Характеристика выпускаемой продукции. 5

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ. 7

2.1. Выбор и расчет производительности печей. 7

2.1.1. Подбор печи для хлеба ржаного московского. 7

2.1.2. Подбор печи для хлеба из пшеничной муки 1-го сорта. 9

2.2. Выбор и обоснование технологических схем приготовления хлеба. 11

2.3. Расчет выхода готовых изделий. 14

2.4. Расчет необходимого количества сырья. 17

2.5. Обоснование и расчет оборудования для хранения и подготовки сырья. 19

2.6. Расчет производительности просеивательной линии. 26

2.7. Подготовка дополнительного сырья к производству. 29

2.8. Расчет рецептур по фазам технологического процесса. 33

2.8.1. Расчет пофазной рецептуры хлеба из пшеничной муки первого сорта. 33

2.8.2. Расчет пофазной рецептуры хлеба ржаного московского. 36

2.9. Расчет и подбор технологического оборудования. 42

2.9.1. Расчет тестоприготовительного отделения. 42

2.9.1.1. Расчет тестоприготовительного оборудования для хлеба из пшеничной муки 1с. 42

2.9.1.2. Тестоприготовительное отделение для хлеба ржаного московского. 44

2.9.2. Обоснование расчета тесторазделочного отделения. 50

2.9.2.1. Тесторазделочное отделение для хлеба из муки пшеничной первого сорта 50

2.9.2.2. Тесторазделочное отделение для хлеба ржаного московского. 52

2.10. Хлебохранилище и экспедиция. 53

2.10.1. Схема контейнерного типа. 55

2.11. Оборудование для нарезки и упаковки готовой продукции. 60

Список использованной литературы... 61

3. ПЕРЕЧЕНЬ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ПО ХЛЕБОЗАВОДУ.. 62

Проектирование начинают с обоснования строительства предприятия, определения его мощности, выбора ассортимента хлебобулочных изделий, технологической схемы, способов приготовления хлеба, степени механизации и автоматизации производства.

На основании данных о численности населения в городе, где предусматривается строительство, нормы потребления хлебобулочных изделий на душу населения, роста численности населения на ближайшие 5-10 лет, рассчитывают производственную мощность хлебозавода. Мощность предприятия рассчитывают с учетом резерва производственной мощности на период остановок оборудования на капитальный и профилактический ремонт, либо на случай временного увеличения спроса на хлебобулочные изделия в разные дни недели и годы. В связи с этим коэффициент использования мощности принимают равный 0,7…0,8.

Реклама

Исходные данные:

Численность населения в населенном пункте в настоящее время N0=400000 чел;

Норма потребления хлеба на душу населения q=0,43 кг/(сутчел);

Мощность хлебозавода в настоящее время Р0=200000 кг/сут;

Среднегодовой прирост населения f=3,8%;

Ассортимент: хлеб из пшеничной муки 1-го сорта – 60%

хлеб ржаной московский – 40%

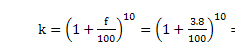

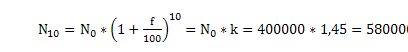

Определяем коэффициент прироста населения в городе:

Численность населения через 10 лет

где N0 – имеющаяся численность населения, чел; f – ежегодный прирост населения,%.

Потребность в хлебе через 10 лет:

Q10=qN10=0,43580000=249400 кг/сут,

где q – норма потребления хлебобулочных изделий, кг/(сутчел).

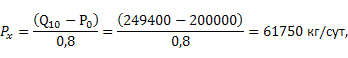

Мощность проектируемого хлебозавода с учетом коэффициента мощности 0,8:

где Р0 – имеющаяся мощность хлебозавода, кг/сут; 0,8 – коэффициент использования мощности завода.

Принимаем ассортимент хлеба:

– хлеб из пшеничной муки 1-го сорта

Qб=Рхассорт.д.оля/100=6175060/100=37050 кг/сут;

– хлеб ржаной московский

Qр=Рхассорт.д.оля/100=6175040/100=24700 кг/сут.

Физико-химические показатели качества изделий

Таблица 1.

| Наименование изделия

|

ГОСТ

|

Масса,

кг

|

Вид изделия

|

Размер изделия, мм

|

Показатели качества мякиша

|

| Массовая доля влаги,%, не более

|

Кислотность, град., не более

|

Пористость,%, не менее

|

Массовая доля жира,%

|

Массовая доля сахара,%

|

| Хлеб ржаной московский

|

2077-84

|

1,0

|

Формо-вой

|

220110

|

50,0

|

11,0

|

48,0

|

--

|

--

|

| Хлеб из пшеничной муки 1-го сорта

|

26987-86

|

1,0

|

Формо-вой

|

235115

|

44,0

|

3,0

|

67,0

|

--

|

--

|

Нормативная рецептура на 100 кг муки для хлеба ржаного московского

Таблица 2.

| Наименование изделия

|

Количество сырья, кг

|

Влажность,%

|

Массовая доля сухих веществ, кг

|

| Мука ржаная обойная

|

93,0

|

14,5

|

79,51

|

| Солод ржаной фермент

|

7,0

|

10,0

|

6,30

|

| Соль поваренная пищевая

|

1,5

|

0,0

|

1,50

|

| Дрожжи х/п прессованные

|

0,1

|

75,0

|

0,02

|

| Тмин

|

0,1

|

12,0

|

0,09

|

| Патока

|

1,0

|

22,0

|

0,78

|

| Итого сырья

|

102,7

|

Wср=14,12

|

88, 20

|

Нормативная рецептура на 100 кг муки для хлеба из пшеничной муки 1-го сорта.

Таблица 3.

| Наименование изделия

|

Количество сырья, кг

|

Влажность,%

|

Массовая доля сухих веществ, кг

Реклама

|

| Мука пшеничная 1 сорт

|

100,0

|

14,5

|

85,50

|

| Соль поваренная пищевая

|

1,3

|

0,0

|

1,30

|

| Дрожжи х/п прессованные

|

1,0

|

75,0

|

0,25

|

| Итого сырья

|

102,3

|

Wср=14,91

|

87,05

|

Основным элементом технологического расчета проектируемого предприятия является расчет производительности печного агрегата, в результате которого уточняется производительность завода и на этой основе выбирается и рассчитывается оборудование других отделений. От выбора печей зависит эффективность работы предприятия (производительность, качество выпекаемых изделий, расход топлива, пара, электроэнергии).

При определении мощности хлебозавода сначала выбирают тип печей, необходимый для обеспечения выпечки предусмотренного ассортимента хлебобулочных изделий, затем выполняют проверочный расчет производительности печей для заданного ассортимента изделий.

Для выпечки формовых сортов хлеба подбираем печь тупикового люлечного типа.

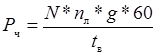

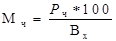

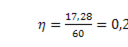

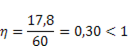

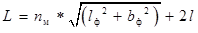

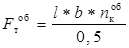

Часовая производительность люлечной конвейерной печи определяется по формуле, кг/ч:

, ,

где g – масса одного изделия, кг; tв – продолжительность выпечки, мин; N – количество рабочих люлек в печи, шт; nл – количество форм (изделий) на люльке, шт; 60 – количество минут в часе.

Для определения производительности печей при выработке формового хлеба размеры форм, устанавливаемых на люльке или поду печи, принимают по верху с зазорами между ними 5 мм.

Печь Ш2-ХПБ техническая характеристика приведена в таблице 4.

Техническая характеристика печи Ш2-ХПБ.

Таблица 4

| Показатели

|

Значение показателя

|

| Рабочая площадь пода, м2

|

31

|

| Число люлек

|

46

|

| Размер люльки, мм

|

1920350

|

| Установленн. мощность электродвигателя, кВт

|

2,2

|

| Габаритные размеры, мм

|

520027254500

|

| Масса металлоконструкций, кг

|

5500

|

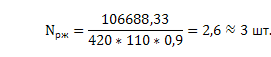

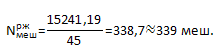

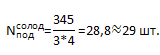

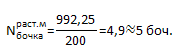

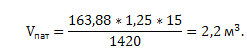

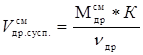

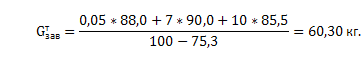

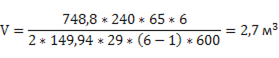

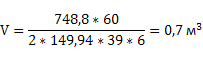

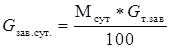

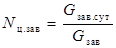

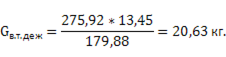

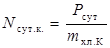

На люльку (1920350 мм) печи устанавливаем формы (220110 мм) скрепленные по три (340220 мм), расстояние между тройниками – 5 мм.

Рисунок 1. Размеры и расположение форм на люльке.

Проверим рациональное расположение форм на люльке:

1920 / 110 = 17 шт, 1920 / 110 = 17 шт,

| более рационально 8 * 3 = 24 шт.

|

|

350 / 220 = 1 шт. 1920 / 220 = 8 шт,

350 / 110 = 3 шт.

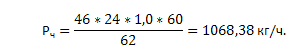

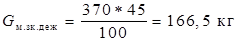

Производительность печи:

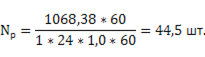

Время работы данной печи в сутки:

Суточная выработка хлеба ржаного московского:

Рсут = 1068,3823 =24572,74 кг/сут

Сопоставим расчетную производительность печи с заданной:

24700,00 – 100%

24572,74 – x%

x = 99,48%. Расчетная суточная производительность печи отклоняется от заданной в меньшую сторону на 0,52%, что соответствует норме (±15%).

Печь Ш2-ХПА-16 техническая характеристика приведена в таблице 5.

Техническая характеристика печи Ш2-ХПА-16.

Таблица 5.

| Показатели

|

Значение показателя

|

| Рабочая площадь пода, м2

|

18,2

|

| Число люлек

|

39

|

| Размер люльки, мм

|

2000235

|

| Установленн. мощность электродвигателя, кВт

|

2,2

|

| Габаритные размеры, мм

|

634035401920

|

| Масса металлоконструкций, кг

|

5500

|

На люльку (2000235 мм) печи устанавливаем формы (235115 мм) скрепленные по четыре(235475 мм), расстояние между формами – 5 мм.

| Количество формочек на люльке 16 шт.

|

|

Проверим рациональное расположение форм на люльке: Проверим рациональное расположение форм на люльке: 2000 / 475 = 4 шт.,

235 / 235 = 1 шт.,

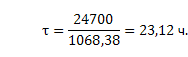

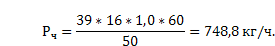

Производительность печи:

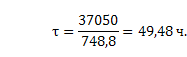

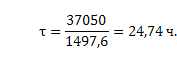

Время работы данной печи в сутки:

Выбираем две печи марки Ш2-ХПА-16. Часовая производительность работы печей:

Рч=748,82=1497,6 кг/ч.

Время работы каждой печи в сутки:

Суточная выработка хлеба пшеничного 1с:

Рсут =1497,623=34444,8 кг/сут

Сопоставим расчетную производительность печи с заданной:

37050,00 – 100%

34444,8 – x%

x = 92,97%. Расчетная суточная производительность печи отклоняется от заданной в меньшую сторону на 7,03%, что соответствует норме (±15%). График работы печей предоставлен в таблице № 6:

График работы печей Таблица 6

| № печи

|

Марка печи

|

1-я смена

|

2-я смена

|

3-я смена

|

| 8-9

|

10-11

|

12-13

|

14-15

|

16-17

|

18-19

|

20-21

|

22-23

|

0-1

|

2-3

|

4-5

|

6-7

|

| 1

|

Ш2-ХПА-16

|

| 2

|

Ш2-ХПА-16

|

| 3

|

Ш2-ХПБ

|

- хлеб ржаной московский - хлеб из пшеничной муки 1-го сорта

Уточненная мощность предприятия. Таблица 7.

| Наименование изделий

|

Масса, кг

|

Рч, кг/час

|

t, ч

|

Рсут, кг

|

| Хлеб пшеничный 1с

Хлеб ржаной московский

|

1,0

1,0

|

1497,60

1068,38

|

23

23

|

34444,80

24572,74

|

| Итого

|

|

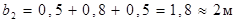

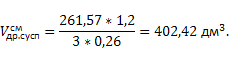

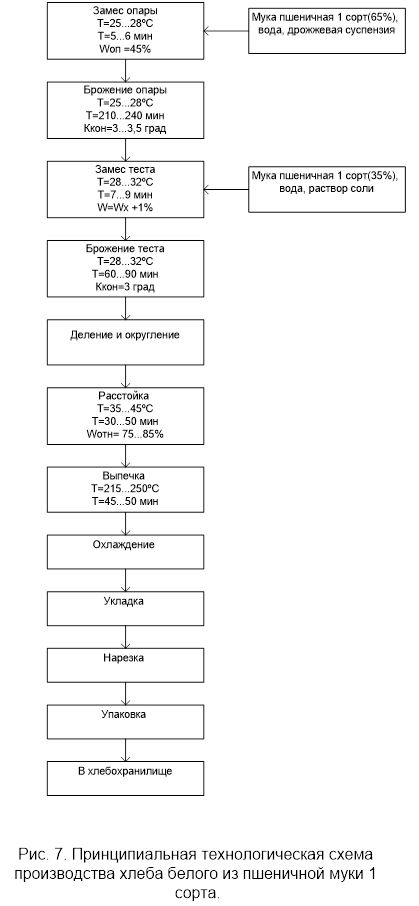

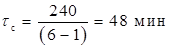

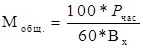

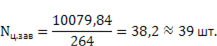

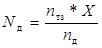

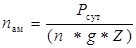

Тесто для приготовления хлеба из пшеничной муки может готовиться несколькими способами (рис.2).

Так, тесто для приготовления массовых сортов хлеба из муки пшеничной высшего, 1-го или 2-го сортов может готовиться на больших густых опарах, традиционных опарах, а также безопарным и ускоренным способами.

Рисунок 2. Способы приготовления пшеничного теста.

На жидких опарах с использованием непрерывных или комбинированных (непрерывно-периодических) аппаратурных схем рекомендуется готовить тесто для массовых сортов хлеба из муки пшеничной 1-го и 2-го сорта и обойной. Для хлебобулочных изделий из муки высшего и первого сортов используют прессованные дрожжи или дрожжевое молоко. Для изделий из муки первого, второго сортов и обойной используют либо жидкие дрожжи, либо комбинацию жидких и прессованных дрожжей. Соотношение муки и воды в полуфабрикате на отдельных стадиях процесса можно изменять в зависимости от качества муки и условий производства.

Приготовление теста непрерывным способом, например, в агрегатах И8-ХТА-12 или И8-ХТА-6, рекомендуется при выработке сравнительно небольшого ассортимента изделий (не более 5) из муки одного сорта. При проектировании предприятий для южных климатических районов следует предусмотреть применение жидких опар, ускоренных способов приготовления теста на жидких опарах, с использованием молочной сыворотки, концентрированной молочнокислой закваски. Готовить тесто на густых опарах рекомендуется для северных районов и средней полосы России.

Наиболее рациональным является способ приготовления теста на жидкой опаре пониженной влажности. При влажности 58…62% такая опара содержит 40 – 50% муки от общего количества муки, предусмотренного рецептурой. Оптимальная температура брожения составляет 28…32 оС, продолжительность брожения опары составляет 3…4 часа.

Опару густую (традиционную) готовят влажностью 45…50% из 45…55% муки от общего количества, дрожжей и воды. Тесто замешивают на опаре с добавлением остального количества муки, соли и воды, а также дополнительного сырья, предусмотренного рецептурой. Продолжительность брожения опары 3,5…4 часа, теста – 1…1,5 часа в зависимости от сорта применяемой муки и достижения необходимой кислотности полуфабрикатов. Особенности приготовления теста на большой густой опаре:

- опару готовят влажностью 41…45% из 60…70% от общего количества муки, расходуемой на приготовление теста, дрожжей и воды;

- тесто при замесе подвергают дополнительной механической обработке;

- продолжительность брожения теста сокрщают до 20…40 мин.

Сочетание интенсивного замеса с использованием большой густой опары позволяет вырабатывать изделия высокого качества – повышается объем, мякиш становится более эластичным, светлым, с мелкой тонкостенной пористостью.

Сбраживание большей части муки в опаре создает лучшие условия для ферментативных и коллоидных изменений крахмала и белков, в результате чего тесто быстрее приобретает свойства, необходимые для разделки и получения готовых изделий с хорошим ароматом и вкусом. Использование этого способа при приготовлении теста в бункерных агрегатах с одной бродильной емкостью для опары и интенсивным замесом позволяет легко переходить с выработки одного вида изделий на другой.

В рассматриваемом примере для производства хлеба пшеничного 1с выбираем приготовление теста на большой густой опаре (в две стадии), а для ржаного московского – в три стадии.

Нормативная рецептура хлеба белого из муки пшеничной первого сорта. Таблица 8.

| Наименование сырья

|

Количество, кг

|

Массовая доля

влаги в сырье,

%

|

Массовая доля сухих веществ,%

|

Количество влаги,

кг

|

Содержание сухих веществ,

кг

|

| Мука пшеничная первого сорта

Дрожжи хлебопекарные прессованные

Соль поваренная пищевая

|

100,0

1,0

1,3

|

14,5

75,0

0

|

85,5

25,0

100,0

|

14,5

0,75

0

|

85,5

0,25

1,3

|

| Итого

|

102,3

|

15,25

|

87,05

|

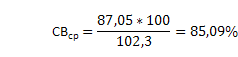

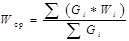

Среднее содержание сухих веществ в сырье хлеба пшеничного:

Средневзвешенная влажность сырья:

Wср=100-85,09=14,91%

Нормативная рецептура хлеба ржаного московского.

Таблица 9.

| Наименование сырья

|

Количест-во, кг

|

Массовая доля

влаги в сырье,%

|

Массовая доля сухих веществ,%

|

Количест-во влаги, кг

|

Содержание сухих веществ, кг

|

| Мука ржаная обойная

Солод ржаной ферментированный

Дрожжи хлебопекарные прессованные

Соль поваренная пищевая

Тмин

Патока

|

93,0

7,0

0,1

1,5

0,1

1,0

|

14,5

10,0

75,0

0

12,0

22,0

|

85,5

90,0

25,0

100,0

88,0

78,0

|

13,49

0,7

0,08

0

0,01

0,22

|

79,51

6,3

0,02

1,5

0,09

0,78

|

| Итого

|

102,7

|

14,50

|

88, 20

|

- вносят при освежении закваски спонтанного брожения.

- расходуют в заварку и на посыпку тестовых заготовок.

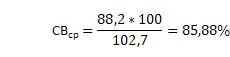

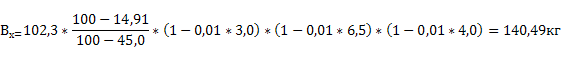

Среднее содержание сухих веществ в сырье хлеба ржаного московского:

Средневзвешенная влажность:

Wср=100-85,88=14,12%

Норма расхода соли указанная в рецептуре считается, как расход растворенных веществ (NaCl), а не товарной соли, поэтому влажность соли принимается равной нулю.

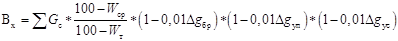

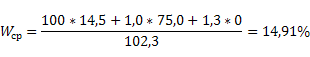

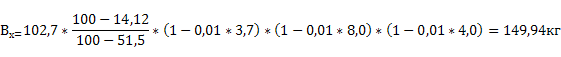

Выход хлебобулочных изделий рассчитывается для каждого наименования по формуле, кг/100кг:

где S Gc – общее количество сырья по рецептуре за исключением воды, кг; Wср - средневзвешенная влажность сырья,%; Wт – влажность теста,%;

Wт = Wх + х

х = 0 – 1,5

1,5 – для хлеба из ржаной муки

1,0 – для хлеба из пшеничной муки 1сорта

Dgбр – затраты при брожении,%;

Dgуп – затраты при выпечке, упек,%;

Dgус – затраты на усушку при охлаждении и хранении хлеба,%.

| Затраты

|

%

|

| Затраты при брожении:

|

| приготовление изделий из пшеничной муки на БГО и ГО

|

2…3,5

|

| приготовление изделий из ржаной муки продолжительность брожения не более 150мин.

|

3,6…3,7

|

| Затраты при выпечке:

|

| ржаной и пшеничный формовой хлеб

|

6,0…8,0

|

| Затраты на усушку при охлаждении и хранении хлеба:

|

| при обычном хранении

|

2,8…4,0

|

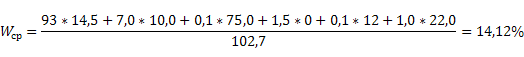

Средневзвешенная влажность рассчитывается по формуле,%:

где Gi – количество i-го компонента, кг; Wi – массовая доля влаги i-го компонента, %;

Хлеб пшеничный 1с.:

Хлеб ржаной московский:

Выход хлебобулочных изделий.

Таблица 10.

| Наименование изделий

|

Масса изделий, кг

|

Выход, кг/100кг муки

|

Отклонение,%

|

| Расчетный

|

Плановый

|

| Хлеб из пшенич. муки 1с

|

1,0

|

140,49

|

140,0

|

+0,35

|

| Хлеб ржаной московский

|

1,0

|

149,94

|

147,0

|

+2,0

|

Полученная величина расчетного выхода сравнивается с нормативным выходом. Она должна быть равной или больше нормативной на 1…2%.

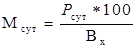

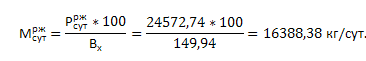

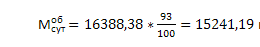

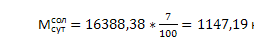

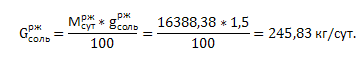

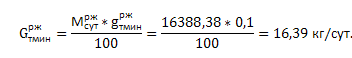

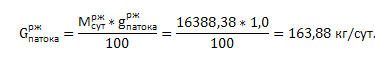

Суточная потребность сырья определяется исходя из производительности предприятия и выхода вырабатываемых изделий. Расчет суточного расхода ведется для определения запасов сырья на складе.

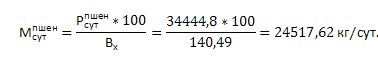

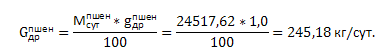

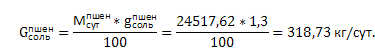

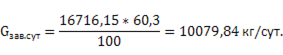

Суточная потребность муки для каждого наименования изделий определяется по формуле, кг/сут:

Необходимое количество отдельных видов сырья, идущих на приготовление изделия, кг:

где gi – дозировка сырья в % к массе муки по унифицированной рецептуре.

Расход муки и сырья ведется для каждого вида изделий отдельно.

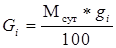

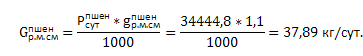

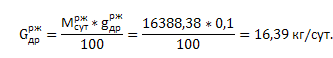

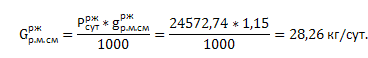

Суточная потребность растительного масла для смазки технологического оборудования, а также листов, форм и сетчатых подов печей при производстве для каждого наименования изделий определяется по формуле, кг/сут:

где  - норма расхода растительного масла для смазки технологического оборудования, а также листов, форм и сетчатых подов печей при производстве для каждого наименования изделий. - норма расхода растительного масла для смазки технологического оборудования, а также листов, форм и сетчатых подов печей при производстве для каждого наименования изделий.

Хлеб пшеничный.

где 1,1 – норма расхода растительного масла (кг/т) на смазку форм при производстве формового хлеба из пшеничной муки массой 0,8-1,1 кг при условии, что одна из операций (смазка или выгрузка) производится вручную.

Хлеб ржаной московский.

Отсюда масса ржаной обойной муки:

Масса ржаного солода:

где 1,15 – норма расхода растительного масла (кг/т) на смазку форм при производстве формового хлеба из ржаной муки массой 0,8-1,1 кг при условии, что одна из операций (смазка или выгрузка) производится вручную.

Суточная потребность сырья, суточная выработка и выход изделий. Таблица 11.

| Наименование изделий

|

Суточная производительность, кг/сут

|

Выход,

кг/100 кг

|

Суточный расход сырья, кг/сут

|

| Мука пшеничная 1с

|

Мука ржаная обойная

|

Солод

|

Дрожжи

|

Соль

|

Патока

|

Тмин

|

Растит. масло

|

| Хлеб из пшенич-ной муки,1с

|

34444,80

|

140,49

|

24517,62

|

--

|

--

|

245,18

|

318,73

|

--

|

--

|

37,89

|

| Хлеб ржаной москов-ский

|

24572,74

|

149,94

|

--

|

15241, 19

|

1147, 19

|

16,39

|

245,83

|

163,88

|

16,39

|

28,26

|

| Итого

|

59017,54

|

24517,62

|

15241, 19

|

1147, 19

|

261,57

|

564,56

|

163,88

|

16,39

|

66,15

|

Запас сырья. Таблица 12.

| Наименование сырья

|

Мука пшеничная 1сорт

|

Мука ржаная обойная

|

Солод

|

Дрожжи

|

Соль

|

Патока

|

Тмин

|

Масло растит

|

| Срок хранения, сут

|

7

|

7

|

15

|

3

|

15

|

10

|

30

|

15

|

| Запас сырья, кг

|

171623,34

|

106688,33

|

17207,85

|

784,71

|

8468,4

|

1638,8

|

491,7

|

992,25

|

Нормами технологического проектирования предприятий хлебопекарной промышленности рекомендуется хранить муку бестарно в силосах и бункерах. Хранить муку в мешках допускается в отдельных случаях при соответствующем обосновании. Запас муки должен быть на 6…7 суток работы предприятия. При окончательном решении следует учитывать, что минимальное количество силосов должно быть не менее двух для каждого сорта. Это связано с требованиями ее учета, так как при производстве муку необходимо брать из одного силоса, а прием муки из автомуковоза должен осуществляться в полностью освободившийся другой бункер. Внутрипроизводственный транспорт муки может быть аэрозольным, механическим или смешанным. Количество и вместимость силосов рассчитывают в зависимости от ее потребления по сортам, с учетом нормативов запаса массы, единовременного поступления муки с автомуковоза и системы учета. Выбор марки и емкости силосов для хранения муки зависит от общей вместимости силосов и распределения муки по сортам, габаритных размеров склада, типа склада (открытый, закрытый), эксплуатационных свойств бункеров и силосов, эффективности разгрузки, очистки, асперации и т.д.

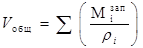

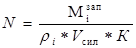

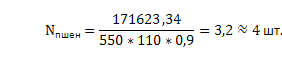

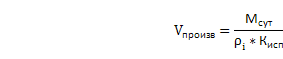

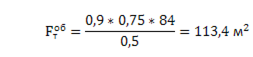

Общий объем емкости для хранения муки рассчитывается по формуле:

где  – семисуточный запас муки, кг; ρi – объемная масса муки, кг/м3. – семисуточный запас муки, кг; ρi – объемная масса муки, кг/м3.

Объемная масса муки зависит от сорта и высоты засыпки (см. ВНТП 02-92) и составляет

| Мука

|

Объемная масса муки, кг/м3

|

| Пшеничная экстра, в/c, 1c, 2с

|

540…620

|

| Ржаная обдирная и обойная

|

420

|

По полученному объёму выбираем силоса.

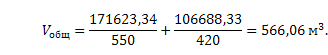

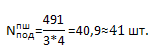

Выбираем силос марки ХЕ-233 объемом 110 м3, тогда число силосов при коэффициенте использования 0,9 рассчитываем по формуле:

Количество силосов для пшеничной муки первого сорта

Количество силосов для муки ржаной обойной

Для каждого сорта муки должен быть один дополнительный силос. Тогда общее количество силосов:

Nобщ = 4 + 3 + 1 + 1 =9 шт.

Подача муки в силоса осуществляется аэрозольным транспортом по трубам диаметром 75 мм. Для транспортировки муки из машин предусматривается приемный щиток ХЩП-2, имеющий четыре патрубка. Диаметр мукопровода 100 мм. Для исключения смешивания муки различных сортов предусматриваем две системы аэрозольного транспорта. Для очистки воздуха от мучной пыли устанавливается на каждом силосе фильтр марки М-102. Для обеспечения возможности подачи муки в любой силос на мукопроводе перед силосами установлены двухходовые переключатели марки М-125 с диаметром патрубка 75 мм. Для транспортировки муки на производство предусматривается аэрозольный транспорт. Под каждым силосом установлен шлюзовый роторный питатель марки М-122, для подачи воздуха в шлюзовые питатели и в нижнюю часть силосов для аэрирования муки используется компрессорная станция ВУ-6/4. Для подсоединения шлюзовых питателей к мукопроводу предусматриваются двухходовые переключатели.

Мука доставляется на хлебозаводы атомуковозами марки К4-АМГ. При въезде на предприятие автомуковозы взвешиваются. Весы совмещены с проходной предприятия. При использовании муки в мешках технологическая схема предусматривает их прием и расстаривание через приемники с пневмонагнетанием ХМП-М и подачей муки аэротранспортом через просеиватели (просеивательная линия с фильтрами) и автоматические весы в подвесные бункеры.

В складе бестарного хранения муки (БХМ) принимаем проходы между силосами и стеной не менее 0,7 м, между двумя смежными в ряду силосами не менее 0,25 м. Высота помещения над силосами не менее 1 м. Расстояние от площадки обслуживания до строительных конструкций не менее 2 м. БХМ открытого типа в условиях со средней температурой наиболее холодного периода года до - 30 оС. БХМ располагают как можно ближе к местам потребления муки, учитывая пожаро - и взрывоопасность. Расстояние от стен завода до отдельно стоящего здания склада БХМ открытого типа не менее 18 м.

При бестарном хранении муки на заводе необходимо предусмотреть помещение для суточного запаса муки в мешках (по 50 кг – для пшеничной и по 45 кг – для ржаной), которые укладываются на поддоны размером 800х1200 мм по 12 шт. на каждый. Поддоны укладывают по три штуки в штабеля. Муку необходимо хранить отдельно от других видов сырья. Хранение в таре остального сырья, кроме скоропортящегося, допускается в одном (общем) помещении. Ароматическое сырье (пряности, углеаммонийная соль и т.д.) хранят отдельно.

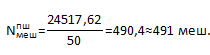

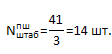

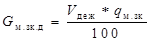

Количество мешков с мукой на складе Nмеш, шт. определяется следующим образом

жгде mмешка – масса мешка, кг; Nподдонов – количество поддонов с мешками, шт.; Nштаб – количество штабелей с поддонами, шт.; а – количество мешков на поддоне, шт., а =34=12 шт.; b – количество поддонов в штабеле, шт., b = 3 шт.

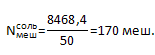

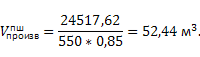

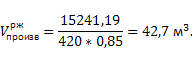

Для суточного запаса муки пшеничной 1 сорт (24517,62 кг) количество мешков, поддонов и штабелей составляет:

Для суточного запаса муки ржаной обойной (15241,19 кг) количество мешков, поддонов и штабелей составляет:

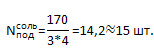

Солод ржаной ферментированный хранится в мешках по 50 кг. Тогда для 15-суточного запаса солода (17207,85 кг) количество мешков, поддонов и штабелей составляет:

Соль поваренная пищевая хранится в мешках по 50 кг. Тогда для 15-суточного запаса соли поваренной пищевой (8468,4 кг) количество мешков, поддонов и штабелей составляет:

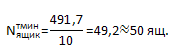

Тмин хранится в ящиках из гофрированного картона по 10 кг. Число ящиков на поддоне составляет 24 шт. Тогда для 15-суточного запаса тмина (491,7 кг) количество ящиков, поддонов и штабелей составляет:

Тарные склады располагаются как можно ближе к местам потребления сырья. Для разгрузки муки в мешках предусмотрена рампа. Предусмотрены минимальные проходы (0,8 м) и проезды между штабелями (2 м для тележки и 3м для электропогрузчика). Расстояние от штабеля до стены 0,5 м. Дверь склада принимаем шириной 1,95м и высотой 2,4м. Рядом со складом сырья и муки располагается помещение для хранения ароматического сырья. Оно отделено от склада перегородкой высотой не менее 2 м.

Ширина: 0,5 + 0,83 + 2 + 0,83 + 0,5 = 7,8 » 9 м (т. к. шаг колон 6х6, 6х9, 6х12)

Длина 1: 0,5+1,28+0,5+0,5+1,25 + 0,5 = 17,6 м »18 м.

Площадь склада = 918 = 162 м2.

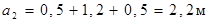

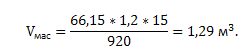

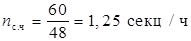

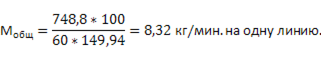

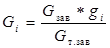

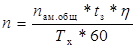

Схема расположения сырья на тарном складе показана на следующей странице (рис.3).

Рисунок 4. Схема расположения сырья на складе ароматических веществ.

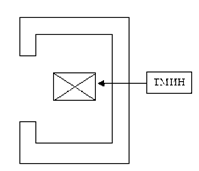

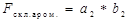

Патока хранится в деревянных бочках емкостью 200 л в один ярус. Тогда количество бочек, необходимых для запаса патоки:

Рисунок 3. Схема расположения сырья на тарном складе.

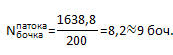

Масло растительное хранится в стальных бочках емкостью 200 л в один ярус. Тогда количество бочек, необходимых для запаса масла:

Для хранения растительного масла и патоки подбирается подходящее по площади помещение.

Рассчитаем площадь склада ароматического сырья. Ширина склада ароматического сырья

Длина склада ароматического сырья

Тогда площадь склада ароматического сырья

Для хранения скоропортящегося сырья предусмотрены холодильные камеры или шкафы с температурой, указанной в соответствующем приложении «Норм технологического проектирования предприятий хлебопекарной промышленности». Площадь холодильной камеры рассчитывается по формуле

где G –запас сырья, кг; q – удельная нагрузка (=300), кг/м2.

Для хранения 3-суточного запаса дрожжей необходима холодильная камера площадью

Подготовка муки к производству.

Все сырье, поступающее в таре и из емкостей для бестарного его хранения, должно быть подготовлено к использованию на производстве – освобождено от тары, зачищено от посторонних включений и ферропримесей, профильтровано, доведено до требуемых концентраций, взвешено и учтено.

Мука должна быть просеяна, очищена, взвешена перед подачей на производство. Число просеивательных линий зависит от расхода муки количества ее сортов, производительности и режима работы. На предприятиях средней и большой мощности следует предусмотреть резервную линию. Для каждого вида муки должна быть отдельная просеивательная линия. Подготовку муки желательно проводить в одну смену.

На производстве используются просеиватели марок Ш2-ХМВ, ПБ-1,5, ПБ-2,85, Р3-ХМП, А2-ХПГ и другие. Для муки хранящейся тарно, применяют мешкоопрокидыватель БЭТА, просеиватель П2-П и мешковыколачиватель Г4-БОК-200.

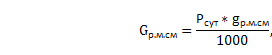

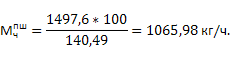

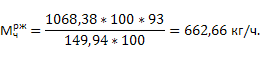

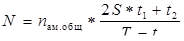

Для транспортирования на производство, взвешивания, просеивания, очищения от металлических примесей и хранения на предприятии проектируют мучные линии, производительность которых определяется производительностью просеивателя (т/ч) по формуле:

где F – рабочая поверхность сита, м2; q – производительность 1 м2 сита, т/ч (для ржаной муки q = 1,5…2,0 т/ч; для пшеничной муки q = 2,0…3,0 т/ч).

Производительность просеивателя с пирамидальным барабаном ПБ – 1,5 (F = 1,5 м2) для ржаной муки Q = 1,51,5 = 2,25 т/ч, для пшеничной муки Q = 1,52,0 = 3 т/ч.

Время работы просеивателей  , часов: , часов:

Количество просеивателей рассчитывается по формуле

N=SMч /Qч

где Mч. - потребность в муке, т/ч ( ); Qч –производительность мучной линии, т/ч (проверяют по просеивателю). ); Qч –производительность мучной линии, т/ч (проверяют по просеивателю).

Nпш=1065,98/3000=0,4 или 1 шт.

Nрж=662,66/2250=0,3 или 1 шт.

В проекте хлебозавода принимаем не менее двух мучных линий: для муки ржаной N1= 1 шт.,

для муки пшеничной первого сорта N2= 1 шт.

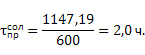

Для солода рассчитывается аналогично. При отсутствии в технических характеристиках просеивателя параметра “ рабочая поверхность сита (F) ”, расчет ведется исходя из имеющегося параметра “производительность”.

Для просеивания солода выбираем малогабаритную просеивающую машина ПВГ-600М, имеющую производительность 600 кг/ч.

Время просеивания суточной потребности солода:

Солод и тмин подвергаются измельчению на дробилке ДМ-300 (молотковая) производительностью 250…300 кг/ч.

Производственные бункера для муки должны иметь вместимость, обеспечивающую бесперебойную работу тестоприготовительного оборудования в течение 1…2 смен при коэффициенте использования бункера

Вместимость производственного бункера:

В качестве производственных бункеров используют нестандартные конструкции круглого сечения вместимостью от 1 до 1,5 т муки, а также бункера М – 111 без дополнительных секций.

Принимаем производственные бункера ХЕ-63В-2,9 (объем 2,9 м3).

При двухфазном тестоприготовлении, производственный бункер должен быть предусмотрен на каждую тестомесильную машину с учетом муки в каждой фазе. Высота помещения для бункера должна быть достаточной для обслуживания верхних крышек с установленными на них лазами и др. (при механическом транспорте). Количество производственных бункеров составляет:

nпш=52,44/2,9=19 шт.

nрж=42,7/2,9=15 шт.

Количество бункеров должно быть не менее количества фаз и количества линий, т.е.

ржаная обойная мука – фазы: - заварка;

- закваска;

- тесто.

- 1 печь (1линия).

Следовательно, количество бункеров должно быть не менее 3 штук (3 фазы1 линия)

пшеничная высший сорт – фазы: - опара;

- тесто.

-2 печи (2 линии).

Следовательно, количество бункеров должно быть не менее 4 штук (2 фазы2 линии), что соответствует рассчитанному количеству бункеров.

Бункера могут быть разные по вместимости. Под каждым бункером необходимо предусмотреть распределительный шнек диаметром 250 мм и длиной 1200 мм.

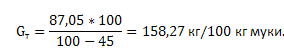

Соль, дрожжи на производстве используют в растворенном виде. Плотность солевого раствора 1,2 г/см3. Дрожжи прессованные разводят с водой в соотношении 1: 3, 1: 4. Дрожжевой и солевой раствор фильтруют дрожжевую суспензию хранят в резервуарах марок: Я1-ОСВ, ХЕ и др. с охлаждающей рубашкой.

Патока, перед подачей на производство подогревается до 40… 42 о

С для снижения вязкости. Предпочтительно бестарное хранение и доставка патоки. В качестве резервуаров для хранения растительного масла можно использовать любые емкости (разрешенные для хранения пищевых продуктов) без рубашки и мешалки.

Для подготовки сырья к производству и размещения расходных емкостей растворов, эмульсий, суспензий следует предусматривать отдельное помещение. При бестарном хранении сырья емкости могут быть использованы как расходные. Для санитарной обработки расходных емкостей предусматривается подвод моющих растворов, горячей и холодной воды и отвод в канализацию для смывных вод.

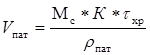

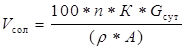

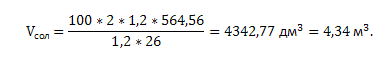

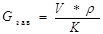

Вместимость резервуара для хранения патоки  , дм3, составит: , дм3, составит:

где Мс – суточная потребность в сырье, кг/сут;

К – коэффициент запаса объема вместилища (К = 1,25);

tхр – срок хранения раствора, сут (=15 сут);

– относительная плотность сырья, кг/м3. – относительная плотность сырья, кг/м3.

| Сырье

|

К

|

, кг/м3 , кг/м3

|

| Соль

|

1,2

|

1230…1330

|

| Масло подсолнечное

|

1,2

|

920

|

| Патока

|

1,25

|

1420

|

Выбираем 8 емкостей ХЕ-48 для патоки вместимостью 0,3 м3.

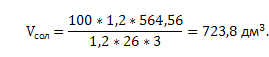

Рабочая вместимость  (дм3) солерастворителя (дм3) солерастворителя

где  - срок хранения (для соли - срок хранения (для соли  =2), сут; =2), сут;  - суточный расход сырья, кг; - суточный расход сырья, кг;  - плотность раствора (для соли - плотность раствора (для соли  =1, 20), кг/дм3; =1, 20), кг/дм3;  - количество сырья в 100 кг раствора (для соли - количество сырья в 100 кг раствора (для соли  =26 кг). =26 кг).

Вместимость емкости на двухсуточную потребность

Выбираем одну установку Т1-ХСГ-10 для бестарного хранения соли и приготовления солевого раствора емкостью 10 м3.

Общий объём емкости (дм3) для солевого раствора в смену:

Выбираем 4 емкости (на производство ржаного и пшеничного хлеба раздельно) Р3-ХЧД-5,5 вместимостью 550 дм3.

Для приготовления дрожжевой суспензии предусматривают емкость с пропеллерной мешалкой, например Х-14 вместимостью 340 л. Общий объём емкости (дм3) для разведения дрожжей в смену:

где  – сменный расход прессованных дрожжей ( – сменный расход прессованных дрожжей ( ), кг; K – коэффициент запаса объема вместилища (K=1,2); νдр – содержание дрожжей в 1 дм3 суспензии(если разведение 1: 3 νдр =0,26; если 1: 4 νдр = 0,21), кг. ), кг; K – коэффициент запаса объема вместилища (K=1,2); νдр – содержание дрожжей в 1 дм3 суспензии(если разведение 1: 3 νдр =0,26; если 1: 4 νдр = 0,21), кг.

Число разведений в смену:

где Vем – объем выбранной емкости, дм3.

Общий объём емкости (дм3) для разведения дрожжей в смену:

Число разведений в смену:

N=402,42/340=1,18 раз/см.

Вместимость резервуара для 15-ти суточного хранения растительного масла определяется по формуле (66) и составляет:

Выбираем три емкости Р3-ХЧД-5,5 вместимостью 0,55 м3. Растительное масло доставляется бестарным способом либо в стальных бочках емкостью 200 л.

Рисунок 5. Схемы подготовки сырья к производству.

Окончание рисунка 5.

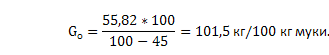

Исходные данные: по ГОСТ 26987-86 влажность мякиша 44%, влажность теста 45%; мука 100,0 кг, дрожжи 1,0 кг, соль 1,3 кг (концентрация раствора соли 26%, плотность 1,20 г/см3. Соотношение воды и дрожжей в дрожжевой суспензии 3: 1, тесто готовится на БГО: влажность опары 45%, количество муки в опаре 65 кг/100 кг.

Выход теста:

Общее количество воды в тесте:

Gв = 158,27 – 102,3 = 55,97 кг

Нормативная рецептура хлеба белого из муки пшеничной первого сорта.

Таблица 12.

| Наименование сырья

|

Количество, кг

|

Массовая доля

влаги в сырье,

%

|

Массовая доля сухих веществ,%

|

Количество влаги,

кг

|

Содержание сухих веществ,

кг

|

| Мука пшеничная первого сорта

Дрожжи хлебопекарные прессованные

Соль поваренная пищевая

|

100,0

1,0

1,3

|

14,5

75,0

0

|

85,5

25,0

100,0

|

14,5

0,75

0

|

85,5

0,25

1,3

|

| Итого

|

102,3

|

15,25

|

87,05

|

Приготовление опары:

Количество дрожжевой суспензии в опару:

Gдр. сусп = 1 4 = 4 кг

Количество воды в дрожжевой суспензии:

Gв. др. сусп = 4-1 = 3 кг

Выход опары

Количество воды в опару:

Gв. о = 101,5– 65 – 1 – 3 = 32,5 кг

Соотношение сухих веществ и влаги в опаре.

Таблица 13.

| Наименование сырья

|

Масса,

кг

|

W,%

|

СВ,

%

|

Массовая доля, кг

|

| влаги

|

СВ

|

муки

|

| Мука пшеничная в/с

Дрожжи пресс.

|

65,0

1,0

|

14,5

75,0

|

85,5

25,0

|

9,42

0,75

|

55,58

0,25

|

65

-

|

| Итого

|

66

|

-

|

-

|

10,17

|

55,83

|

65

|

| Вода

|

35,5

|

100

|

-

|

35,5

|

-

|

-

|

| Выход

|

101,5

|

45,0

|

55,0

|

45,67

|

55,83

|

65

|

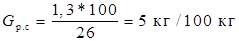

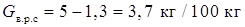

Приготовление теста:

Количество муки в тесто:

Gм. т = 100 – 65 = 35 кг (в том числе 1кг на разделку)

Количество раствора соли:

Количество воды в солевом растворе:

Количество воды в тесто:

Gв. т = 55,97 – 32,5 – 3 – 3,7 = 16,77 кг/100кг

Расход сырья и полуфабрикатов на замес теста.

Таблица 14.

| Наименование сырья

|

Масса,

кг

|

W,%

|

СВ,

%

|

Массовая доля, кг

|

| влаги

|

СВ

|

муки

|

| Мука пшеничная 1с

Солевой раствор

Опара

|

35,0

5,0

101,5

|

14,5

74,0

45,0

|

85,5

26,0

55,0

|

5,08

3,7

45,67

|

29,92

1,3

55,83

|

35

-

65

|

| Итого

|

141,5

|

-

|

-

|

54,45

|

87,05

|

100

|

| Вода

|

16,77

|

100,0

|

-

|

16,77

|

-

|

-

|

| Выход

|

158,27

|

45,0

|

55,0

|

71,22

|

87,05

|

100

|

Пофазная рецептура хлеба из пшеничной муки первого сорта

Таблица 15.

| Наименование сырья и

полуфабриката

|

Всего, кг

|

В опару, кг

|

В тесто, кг

|

На разделку, кг

|

| Мука пшеничная 1с

Дрожжевая суспензия

Раствор соли

Вода

Опара

|

100

4

5

49,27

-

|

65

4

-

32,5

-

|

35 – 1 = 34

-

5

16,77

101,5

|

1

-

-

-

-

|

| Итого

|

158,27

|

101,5

|

157,27

|

1

|

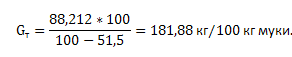

Исходные данные: по ГОСТ 2077-84 влажность мякиша 50,0%, влажность теста 51,5%; мука ржаная обойная 93,0 кг, солод ржаной 7,0 кг; дрожжи 0,1 кг, соль 1,5 кг (концентрация раствора соли 26%, плотность 1,20 г/см3), тмин 0,1 кг, патока 1,0 кг. Соотношение воды и дрожжей в дрожжевой суспензии 3: 1. Влажность закваски 50,0%, влажность заварки 75,3%.

Выход теста:

Общее количество воды: Gв = Gт – SGi = 181,88 – 102,7 = 79,18 кг/100кг

Нормативная рецептура хлеба ржаного московского.

Таблица 16.

| Наименование сырья

|

Количест-во, кг

|

Массовая доля

влаги в сырье,%

|

Массовая доля сухих веществ,%

|

Количест-во влаги, кг

|

Содержание сухих веществ, кг

|

| Мука ржаная обойная

Солод ржаной ферментированный

Дрожжи хлебопекарные прессованные

Соль поваренная пищевая

Тмин

Патока

|

93,0

7,0

0,1

1,5

0,1

1,0

|

14,5

10,0

75,0

0

12,0

22,0

|

85,5

90,0

25,0

100,0

88,0

78,0

|

13,49

0,7

0,08

0

0,01

0,22

|

79,51

6,3

0,02

1,5

0,09

0,78

|

| Итого

|

102,7

|

14,50

|

88, 20

|

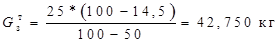

Приготовление заварки:

Количество муки в заварку:

10 кг/100кг 10 кг/100кг

Количество солода в заварку:

7 кг/100кг 7 кг/100кг

Количество раствора измельченного тмина в заварку и тесто:

Gр. тм = 0,1 + 1 = 1,1 / 2 = 0,55 кг/100кг

Выход заварки и расход ее на замес теста:

Расход сырья на замес заварки.

Таблица 17.

| Сырьё

|

Масса, кг

|

W,

%

|

СВ,%

|

Масса, кг

|

| влаги

|

СВ

|

муки

|

| Мука рж. обойная

Солод

Тмин (настой 50%)

|

10

7

0,55

|

14,5

10,0

92,7

|

85,5

90,0

7,3

|

1,45

0,7

0,51

|

8,55

6,3

0,04

|

10

7

-

|

| Итого

Вода

|

17,55

42,75

|

-

100,0

|

-

-

|

2,66

42,75

|

14,89

|

17

|

| Выход

|

60,30

|

75,3

|

24,7

|

45,41

|

14,89

|

17

|

Количество воды в заварку:

Gзав. в = 60,30 – 17,05 – 0,5 = 42,75 кг/100кг

Приготовление закваски.

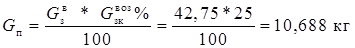

Расход муки, Gм. з, кг, на закваску, идущую на замес теста:

Gм. з = 10025 / 100 = 25

Расход закваски на замес теста:

Выброженная закваска (питательная смесь) на возобновление закваски:

Определим количество муки в закваске:

42,750 кг закваски – 25 кг муки

10,688 кг закваски – х кг муки

х = 10,688 25 / 42,75 = 6,25 кг

Количество дрожжевой суспензии в закваску:

Gдр. сусп = 0,1 4 = 0,4 кг

Количество воды в дрожжевой суспензии:

Gв. др. сусп = 0,4-0,1 =0,3 кг

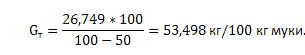

Выход закваски:

Количество воды в закваску:

Gв. з = 53,498–35,788–0,3= 17,41 кг.

Расход сырья и полуфабрикатов на замес закваски

Таблица 18.

| Сырьё

|

Масса, кг

|

W,

%

|

СВ,%

|

Масса, кг

|

| влаги

|

СВ

|

муки

|

| Мука рж. обойная

Закваска

Дрожж. суспензия

|

25

10,688

0,4

|

14,5

50,0

92,5

|

85,5

50,0

7,5

|

3,625

5,344

0,37

|

21,375

5,344

0,03

|

25

6,25

-

|

| Итого

Вода

|

36,088

17,41

|

-

100

|

-

-

|

9,339

17,41

|

26,749

-

|

31,25

-

|

| Выход

|

53,498

|

50,0

|

50,0

|

26,749

|

26,749

|

31,25

|

Приготовление теста.

Количество муки на замес теста:

Gм. т. =100-25-10-7=58 кг/100 кг.

Количество раствора соли

Количество воды в солевом растворе:

Gв. р. соли = Gр. соли – Gсоли = 5,77 – 1,5 = 4,27 кг/100кг

Количество раствора измельченного тмина в тесто:

Gр. тм = 0,1 + 1 = 1,1 / 2 = 0,55 кг/100кг

Количество воды в тминном растворе

Gв. р. тм=0,55-0,05=0,5 кг/100 кг.

Количество воды в тесте:

Gв–Gзав. в–Gз. в–Gв. р. соли–Gв. р. тм=79,18–(42,75+0,5) –(17,41+0,3) –4,27–0,5=13,45 кг Gв–Gзав. в–Gз. в–Gв. р. соли–Gв. р. тм=79,18–(42,75+0,5) –(17,41+0,3) –4,27–0,5=13,45 кг

Выход теста:

Расход воды на замес теста:

Gв. т=181,88-167,93=13,95 кг.

Расход сырья и полуфабрикатов на замес теста

Таблица 19.

| Сырьё

|

Масса, кг

|

W,

%

|

CВ,%

|

Масса, кг

|

| влаги

|

СВ

|

муки

|

| Мука ржаная обойн.

Закваска

Солевой раствор

Заварка

Тмин

Патока

|

58,0

42,81

5,77

60,30

0,05

1,0

|

14,5

50,0

74,0

75,3

12,0

22,0

|

85,5

50,0

26,0

24,7

88,0

78,0

|

8,41

21,405

4,270

45,407

0,006

0,22

|

49,59

21,405

1,500

14,893

0,044

0,78

|

58

25

-

17

-

|

| Итого

Вода

|

167,93

13,95

|

-

100

|

-

-

|

79,718

13,95

|

88,212

-

|

100

-

|

| Выход

|

181,88

|

51,5

|

48,5

|

93,668

|

88,212

|

100

|

Пофазная рецептура хлеба ржаного московского

Таблица 20.

| Наименование сырья и полуфабрикатов

|

Всего

|

В заварку

|

В закваску

|

В тесто

|

На разделку

|

| Мука рж. обойная

Солод

Солевой раствор

Тмин замоченный

Вода

Заварка

Закваска

Дрожжевая суспенз

Патока

|

93

7

5,77

1,1

73,61

-

-

0,4

1,0

|

10

7

-

0,55

42,75

-

-

-

-

|

19 + 6 = 25

-

-

-

17,41

-

10,688

0,4

-

|

58 – 2 = 56

-

5,77

0,55

13,45

60,3

42,81

-

1,0

|

2

-

-

-

-

-

-

-

-

|

| Итого

|

181,88

|

60,3

|

53,498

|

179,88

|

2

|

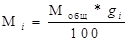

Тестоприготовительный агрегат рассчитывают для каждой технологической линии. Принимаем бункерный тестоприготовительный агрегат И8-ХТА.

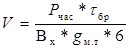

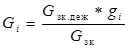

Брожение опары осуществляется в шестисекционном бункере. Его объем рассчитывается:

где Рчас - часовая производительность по хлебу, кг/ч; tбр – продолжительность брожения опары (закваски), мин; gм. о – расход муки на замес опары (gм. зк - закваски), кг; n – число секций в бункере; Вх – выход хлеба, кг/100кг; qo – масса муки, загружаемой на 100 дм3 емкости для полуфабриката, кг; 600 – коэффициент пересчета; 2 – количество печей, шт.

Выбираем два И8-ХТА-6 (объем бункера для брожения опары 6 м3) – для каждой линии по одному.

Ритм сменяемости секций бункера:

Максимально допустимый ритм сменяемости секций 60 мин.

Часовая сменяемость секций или число секций с опарой, разгружаемых за один час составит:

Необходимая вместимость корыта для брожения теста:

где gм. т – расход муки на замес теста, кг;

По паспорту вместимость корыта 1,66 м3. Следовательно, агрегат подходит.

Общий минутный расход муки:

Минутный расход для каждого вида сырья

Минутный расход сырья и полуфабрикатов на одну линию производства хлеба пшеничного

Таблица 21.

| Наименование сырья и полуфабрикатов

|

Расход, кг/мин

|

| В опару

|

В тесто

|

| Мука пшеничная первого сорта

Вода

Дрожжевая суспензия

Раствор соли

Опара

|

5,408

2,704

0,333

-

-

|

2,829

1,40

-

0,416

8,445

|

| Итого

|

8,445

|

13,09

|

Производственная рецептура и режимы приготовления хлеба из муки пшеничной первого сорта

Таблица 22.

| Наименование сырья и полуфабрикатов

|

Расход, кг/мин

|

| В опару

|

В тесто

|

| Мука пшеничная 1с.

Дрожжевая суспензия

Солевой раствор

Вода

Опара

|

5,408

0,333

-

2,704

-

|

2,829

-

0,416

1,40

8,445

|

| Итого

|

8,445

|

13,09

|

| Влажность,%

Температура начальная, °С

Продолжительность брожения, мин

Кислотность, град, не более

|

45

25-23

210-240

3,0-3,5

|

45

28-32

60-90

3,0

|

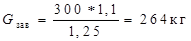

Для приготовления осахаренной заварки используется заварочная машина ХЗ2М-300. Расчет будем вести через суточный расход муки на производство хлеба.

Суточная потребность в заварке:

где  - количество заварки (пофазная рецептура), идущей на замес теста, кг. - количество заварки (пофазная рецептура), идущей на замес теста, кг.

Выход заварки из одной заварочной машины:

где  - рабочая вместимость емкости, дм3; - рабочая вместимость емкости, дм3;  - плотность заварки ( - плотность заварки ( =1,1), кг/дм3; =1,1), кг/дм3;  - коэффициент запаса вместимости (К=1,25). - коэффициент запаса вместимости (К=1,25).

Количество циклов работы заварочной машины:

Время цикла 20 мин складывается из: времени заваривания – 9-10 мин, другие операции – 10 мин.

Время работы заварочных машин для выпуска необходимого количества хлеба, и их количество:

Ʈм. зав = 2039 = 780 / 60 = 13 ч / 23 = 1 машина.

Т. к. задана большая производительность, то осахаривание и охлаждение производим в чанах. Для осахаривания и охлаждения заварки используем чаны РВО-500 вместимостью 0,5 м3. Для каждого цикла заварочной машины Х32М-300 используем отдельный чан. Время работы чана составляет 160 мин (времени осахаривания – 120 мин, времени охлаждения – 30 мин, другие операции – 10 мин).

Время работы чана: τ=16039=6240 мин=104 часа.

Количество чанов: N=104/23=4,5≈5 штук. Выбираем пять чанов марки РВО-500.

Загрузка сырья в одну заварочную машину:

где  - расход различного сырья из пофазной рецептуры, кг/100кг муки; - расход различного сырья из пофазной рецептуры, кг/100кг муки;  - расход заварки по пофазной рецептуре, кг/100кг муки. - расход заварки по пофазной рецептуре, кг/100кг муки.

Количество сырья в заварочную машину:

Gм. зав=26410/60,3=43,78 кг

Gсолод=2647/60,3=30,65 кг

Gтмин =2640,55/60,3=2,41 кг

Gвода=26442,75/60,3=187,16 кг

Загрузка сырья в заварочную машину для производства заварки.

Таблица 23.

| Наименование сырья и полуфабрикатов

|

Количество, кг

|

| Мука ржаная обойная

Солод

Тмин

Вода

|

43,78

30,65

2,41

187,16

|

| Итого

|

264,00

|

Для дозирования муки принимаем дозатор ДМА-100Р1. Для дозирования воды принимаем дозатор АВБ-200. Солод и тмин дозируются вручную.

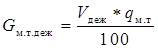

Для приготовления закваски принимаем дежи подкатные вместимостью 370 дм3.

Количество муки в одну дежу:

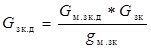

где  - вместимость дежи, дм3; - вместимость дежи, дм3;  - масса муки, загружаемой на 100 дм3 емкости для приготовления закваски, кг (=45 кг); - масса муки, загружаемой на 100 дм3 емкости для приготовления закваски, кг (=45 кг);

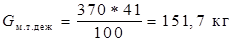

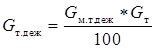

Количество закваски, получаемой в одной дежи:

где  - количество закваски (пофазная рецептура), кг/100 кг муки; - количество закваски (пофазная рецептура), кг/100 кг муки;  - количество муки, идущей на замес закваски (пофазная рецептура), кг/100 кг муки. - количество муки, идущей на замес закваски (пофазная рецептура), кг/100 кг муки.

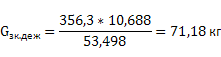

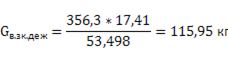

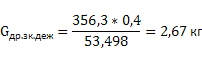

Gзк. деж=166,553,498/25=356,3 кг

Суточная потребность в закваске:

Gзк. сут= 16716,1553,498/100=8942,81 кг

Количество необходимых замесов:

Nд. зк=8942,81/356,3=25,1≈26 шт.

Время цикла работы дежи для приготовления теста рассчитывается исходя из того, что время загрузки 2…3 мин, время брожения 720 мин, время разгрузки 1…2 мин, время подготовки к следующему циклу 5 мин и составляет 730 мин.

Время работы дежи:

t =73026 = 18980 / 60 мин = 316,3 ч.

Количество деж:

N = 316,3 / 23 = 13,8 = 14 шт.

Количество сырья, загружаемого в дежу:

где  - расход различного сырья из пофазной рецептуры, кг/100кг муки; - расход различного сырья из пофазной рецептуры, кг/100кг муки;  - расход закваски по пофазной рецептуре, кг/100кг муки. - расход закваски по пофазной рецептуре, кг/100кг муки.

Загрузка сырья в дежу для производства закваски.

Таблица 24.

| Наименование сырья и полуфабрикатов

|

Количество, кг

|

| Мука ржаная обойная

Закваска

Вода

Дрожжевая суспензия

|

166,5

71,18

115,95

2,67

|

| Итого

|

356,3

|

Дозатор для муки ДМА-200М1. Для дозирования воды принимаем дозатор Deltamatic D1000. Для замеса закваски ТММ Diosna W240AD, дежи в комплекте. Дежеопрокидыватель Diosna HK224.

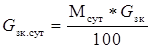

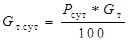

Количество муки в одну дежу для приготовления теста:

qм. т – масса муки, загружаемой на 100 дм3 емкости для приготовления теста, кг (=41 кг);

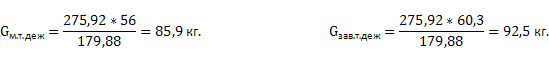

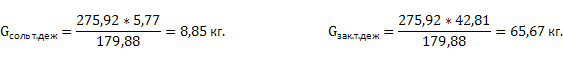

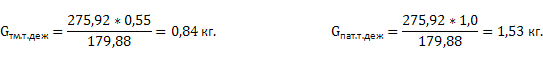

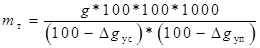

Количество теста, получаемого в одной деже:

Gт.д.еж=151,7181,88/100=275,92 кг

Суточная потребность в тесте:

Gт. сут=16716,15181,88/100= 30403,33 кг

Количество необходимых замесов:

nд. т=30403,33/275,92=110,2≈111 шт

Время цикла работы дежи для приготовления теста рассчитывается исходя из того, что время загрузки 2…3 мин, время брожения 180 мин, время разгрузки 1…2 мин, время подготовки к следующему циклу 5 мин и составляет 190 мин.

Время работы дежи:

t = 190111 = 21090 / 60 мин = 351,5 ч.

Количество деж:

N = 351,5 / 23 = 16 шт.

Количество сырья, загружаемого в дежу:

Загрузка сырья в дежу для производства теста.

Таблица 25.

| Наименование сырья и полуфабрикатов

|

Количество, кг

|

| Мука ржаная обойная

Раствор соли

Тмин

Вода

Заварка

Закваска

Патока

|

85,9

8,85

0,84

20,63

92,5

65,67

1,53

|

| Итого

|

275,92

|

Дозатор для муки ДМА-200М1. Для дозирования жидких компонентов дозатор СДЖК-2. Для замеса закваски ТММ Diosna W240AD. Дежеопрокидыватель Diosna HK224. Подкатные дежи идут в комплекте V=370дм3.

Производственная рецептура и режимы приготовления хлеба ржаного заварного.

Таблица 26.

| Наименование сырья и полуфабрикатов

|

Расход, кг

|

| В заварку

|

В закваску

|

В тесто

|

| Мука ржаная обойная

|

43,78

|

166,5

|

85,9

|

| Солевой раствор

|

-

|

-

|

8,85

|

| Солод

|

30,65

|

-

|

-

|

Продолжение таблицы.

| Тмин

|

2,41

|

-

|

0,84

|

| Вода

|

187,16

|

115,95

|

20,63

|

| Заварка

|

-

|

-

|

92,5

|

| Закваска

Патока

Дрожжевая суспензия

|

-

-

-

|

71,18

2,67

|

65,67

1,53

-

|

| Итого

|

264,00

|

356,3

|

275,92

|

| Влажность,%

|

75,3

|

50,0

|

51,5

|

| Температура начальная, °С

|

63…65

|

25…28

|

28…30

|

| Продолжительность брожения, мин

|

-

|

480-720

|

150-180

|

| Кислотность, град

Время осахаривания, мин

|

-

90-120

|

13…16

-

|

9…13

-

|

Разделка теста включает следующие операции: деление теста на куски, формование теста, окончательную расстойку, пересадку на под печи, надрезку и отделку тестовых заготовок. В зависимости от вида изделий, те или иные операции могут отсутствовать (табл.27).

Операции разделки теста для различных хлебобулочных изделий.

Таблица 27.

| Изделия из пшеничной муки

|

Изделия из ржаной муки

|

| формовой хлеб

|

подовый хлеб

|

батоны, городские булки и др.

|

халы и другие фигурные изделия

|

подовый хлеб

|

формовой хлеб

|

| Деление теста

|

| Округление тестовых заготовок

|

| Предварительная расстойка

|

| Укладка в формы

|

Формование

|

Закатка

|

Плетение хал и формование фигурных изделий

|

Формование

|

Укладка в формы

|

| Укладка на устройства для расстойки

|

| Окончательная расстойка

|

| Надрезка, наколка

|

Надрезка, наколка, отделка

|

Отделка

|

Наколка, отделка

|

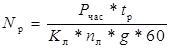

Для подбора тестоделителя необходимо определить количество тестовых заготовок  , шт/мин, на одной линии: , шт/мин, на одной линии:

где g – масса одного изделия, кг.

=748,8/(601,02) =12,48 шт/мин =748,8/(601,02) =12,48 шт/мин

Принимаем тестоделитель марки «Кузбасс 2М-1» с производительностью 8… 60 шт/мин.

Количество тестоделителей определяется по формуле:

где X – коэффициент запаса, учитывающий остановку делителя, 1,04…1,05;

nд – производительность делителя, кусков/мин.

Nд=12,481,05/60=0,3≈1 шт.

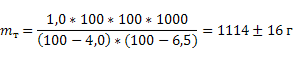

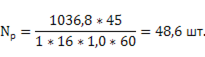

Масса куска теста,  , г, рассчитывается по формуле: , г, рассчитывается по формуле:

16г ( 1,5%) – допустимое отклонение по паспортным данным делителя. 1,5%) – допустимое отклонение по паспортным данным делителя.

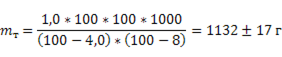

Коэффициент использования делителя:

Тестоделитель устанавливают на каждой линии (=2) даже с низким коэффициентом использования.

Так как хлеб имеет форму «кирпича», то сразу после деления тестовые заготовки укладываются в соответствующие подготовленные формы, после чего формы направляются в шкаф окончательной расстойки.

Производительность шкафа окончательной расстойки зависит от количества расстаивающихся заготовок, их размеров и продолжительности расстойки. При определении размеров шкафов ориентируются на заготовки с наибольшими геометрическими размерами и продолжительностью расстойки. Производительность шкафа окончательной расстойки должна соответствовать производительности печи и ее конструкции. Она не должна быть меньше производительности печи. Если это условие не выполняется, то необходимо увеличить число заготовок на люльке, либо количество люлек. Рабочее количество люлек в расстойном шкафу определяется по формуле:

где Кл – число ярусов на люльке, в поточных линиях Кл = 1.

Выбираем два шкафа Т1-ХР2-З-60 с количеством рабочих люлек 60 шт. по одному на каждую линию.

Для деления теста и укладки его в формы принимаем делитель марки «Кузбасс 2М-1»

производительностью 8-60 заготовок в минуту.

Для подбора тестоделителя необходимо определить количество тестовых заготовок в минуту на одной линии по формуле:

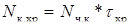

=1068,38/(601,0) =17,8 шт/мин =1068,38/(601,0) =17,8 шт/мин

Количество тестоделителей определяется по формуле:

Nд=17,81,05/60=0,3≈1 шт

Масса тестовой заготовки определяется по формуле:

Коэффициент использования делителя определяется по формуле:

Выбираем один тестоделитель марки «Кузбасс 2М-1»

Рабочее количество люлек в расстойном шкафу определяется по формуле:

Выбираем один шкаф марки Т1-ХР-2А-48 с 48 рабочими люльками.

После выпечки хлеб и булочные изделия не требуют специальной выдержки, поэтому их необходимо по возможности быстрее отправлять в свежем виде в торговую сеть. Несмотря на это при проектировании предприятий следует предусматривать помещения для хранения хлеба в течение 8 часов, батонов, мелкоштучных булочных и сдобных изделий – не более 4 часов.

Обычно остывочное отделение примыкает к пекарному залу или располагаться под ним. Выпеченная продукция транспортируется контейнерами. Между остывочным отделением и экспедицией должна быть глухая перегородка с проемами для провоза контейнеров или перегородка из металлической сетки. Площадь остывочного отделения и экспедиции зависит от количества контейнеров, вагонеток, циркуляционных столов или типа выбранной комплексно-механизированной системы хлебохранилища. Контейнеры и вагонетки следует устанавливать не более чем в два ряда. Между рядами расстояние должно быть не менее двух метров, между контейнерами или вагонетками должен быть зазор по 10 см, между группами контейнеров и вагонеток должны быть проходы шириной 1 метр. Остывочное отделение соединяется с экспедицией 1 – 2-дверными проемами шириной не менее двух метров. При экспедиции должны быть следующие помещения: стол заказов площадью не менее 4 м2 на одного работающего, комната для грузчиков площадью 6 м2, помещение для санитарной обработки лотков, столярная мастерская для ремонта лотков – до 30 м2, помещение для зарядной и стоянки электропогрузчиков площадью 40…50 м2.

Для механизации операций по хранению и транспортировке готовой продукции рекомендуется контейнерная схема организации хлебохранилища. Для заводов большой мощности рекомендуется комплексно-механизированная схема. В остывочном отделении устанавливаются циркуляционные сортировочные столы (круглые диаметром 2…3 м или овальные). К ним должен быть обеспечен нормальный подъезд контейнеров и вагонеток. Используются семиполочные вагонетки марки ВЛ. На них размещается 28 лотков размером 740х450 мм (вместимость лотка размером 740х450 мм приведена в приложении). Располагаются по 4 лотка на ярусе. Размер вагонетки 1620х1000х1625 мм. Вагонетки доставляют на рампу, а затем вручную лотки перегружают в автохлебовоз. Также применяется контейнер марки ХКЛ-18, который вмещает 18 трехбортных лотков размером 740х450 мм. Их устанавливают на опоры продольным бортом внутрь контейнера. Хлеб перевозят в автохлебовозах с закрытым кузовом, оборудованным креплениями для контейнеров и механизмами для погрузки и выгрузки. При проектировании предусматривается запас лотков не менее 15% от общего количества. Для транспортировки хлеба используют специальные тележки марки ХТ-250, на которые устанавливают лотки стопками по 8…10 рядов по высоте. Хлеб выгружается из автомашин с помощью тележки, снабженной подъемными вилами.

Хлебохранилище и экспедиция рассчитывается на одновременное хранение восьмичасовой выработки предприятия хлебобулочных изделий, при условии отправки продукции в течение 15 ч. Масса хлеба подлежащего хранению зависит от графика работы печей и перерыва вывоза продукции (с 20 до 4 ч).

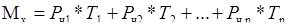

Масса хлеба подлежащего хранению, рассчитывается по формуле:

где Рч1, Рч2 – часовая производительность по каждому виду хлеба, кг/ч; Т1, Т2 – время хранения, ч.

Мх = 1068,388 + 1497,88 = 20527,84 кг

В соответствии с ВНТП 02-92 остывочное отделение и экспедицию следует рассчитывать на единовременное хранение вырабатываемых предприятием изделий с учетом максимальных сроков хранения на предприятии:

· хлеб из ржаной обойной, пшеничной обойной, ржано-пшеничной обойной или ржаной обдирной муки - 14 ч;

· хлебобулочные изделия массой более 200 г из сортовой пшеничной, ржаной сеяной муки, смеси пшеничной и ржаной сортовой муки - 10 ч;

· мелкоштучные изделия массой 200 г и менее, в том числе бублики - 6 ч.

· В отдельных случаях с изменением условий отправки продукции, при специальном обосновании, допускается изменение времени хранения хлебобулочных изделий.

Используем контейнеры А2-ХТМ (16 лотков). Размер лотка 740х450 м

Хлеб белый mбел = 1,0 кг, Размер: 235мм115мм.

Хлеб ржаной mрж = 1,0 кг. Размер: 220мм110мм.

Рассчитаем количество буханок на одном лотке:

Хлеб пшеничный  740/115=6 бух. 740/115=6 бух.

450/235=1 бух

заварной заварной

Рисунок 8. Схема расположения хлеба пшеничного на лотке размером 740*450 м

mхл. бел.Л. = 91,0 = 9,0 кг

mхл. бел.К. = 9,016 = 144,0 кг

Хлеб ржаной московский

| 6*2=12 бух., располагаем в два ряда по шесть.

|

|

740/110=6 бух. 740/110=6 бух. 450/220=2 бух.

mхл. рж.Л. = 121,0 = 12,0 кг

mхл. рж.К. = 12,016 =192,0 кг

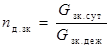

Часовая потребность в лотках определяется по формуле:

где n – число изделий на лотке; g – масса изделия, кг.

Лч. бел. =1497,6/(91,0) =166,4≈167 шт/час.

Лч. рж. =1068,38/(121,0) =89,1≈90 шт/час.

Общее количество лотков:

Лобщ = 167+90=257 шт/час.

Количество лотков на время хранения:

Лхр. бел = 1678 = 1336 шт;

Лхр. рж = 908 = 720 шт;

Лхр. общ = 1336+720 = 2056 шт;

Количество контейнеров в час:

где n - количество лотков на контейнере.

Nч. к. бел=167/16=10,4≈11 шт/час.

Nч. к. рж=90/16=5,6≈6 шт/час.

Nч. к. общ = 11+6=17 шт/час.

Количество контейнеров на время хранения:

Nк. хр. бел = 118 = 88 шт;

Nк. хр. рж = 68 = 48 шт;

Nк. хр. общ = 88+48=136 шт.

Ритм заполняемости контейнеров:

Ʈбел=60/11=6 мин.

Ʈрж=60/6=10 мин.

Суточная потребность в лотках:

Лсут. бел=34444,8/9,0=3827,2≈3828 шт/сут.

Лсут. рж=24572,74/12,0=2047,7≈2048 шт/сут.

Лсут. общ = 3828+2048=5876 шт/сут.

Суточная потребность в контейнерах:

Nсут. к. бел=34444,8/144,0=239,2≈240 шт/сут.

Nсут. к. рж=24572,74/192,0=128 шт/сут.

Nсут. к. общ = 240+128=368 шт/сут.

Общая площадь хлебохранилища и экспедиции зависит от количества и размеров контейнеров, циркуляционных столов, рабочих мест и необходимых проездов. Площадь ориентировочно принимаем в среднем 50…60 м2 на 1 т продукции, подлежащей хранению.

Fохл = 55 20,53 = 1129,2 м2.

Площадь экспедиции – 20% от площади хлебохранилища:

Fэкс = 1129,2 0,2 = 225,8 м2.

Экспедиция служит для подготовки партии хлеба к отпуску в торговую сеть и оформления соответствующих документов. Хлебохранилище и примыкающая к нему рампа должны находится на одном уровне. Рампа – устройство для погрузки лотков и вагонеток в машину, может быть прямой, зубчатой и гребенчатой. Чаще всего используют зубчатые. Конечные прямые участки должны быть длиной 1000 мм. Ширина рампы должна быть не менее 6 м. Длина выступа платформы должен быть равной длине кузова машины. Расстояние между выступами должна быть равной ширине кузова машины + 200 мм, высота платформы 650 мм.

Рис.9. Зубчатая платформа экспедиции.

При упаковке хлебобулочных изделий (на упаковочных машинах) предусматривается отдельное помещение для упаковки или площадь для установки упаковочного оборудования.

Если хлеб упаковывается, то требуется охлаждение в конвейерном шкафу охладителе. Масса хлеба подлежащего охлаждению рассчитывается по формуле

Q =Рчtо

где tо – время охлаждения изделий, ч (tо = 1,5… 2 ч)

Q=3141,982=6283,96 кг

Количество изделий подлежащих охлаждению рассчитывается по формуле:

Nиз=Q/g= 6283,96/1,0=6283,96≈6284 шт (вместе и пшеничного и ржаного хлеба).

Количество мест на платформе для одновременной загрузки хлеба определяется путем расчета пропускной способности 1 места за 15 часов.

Минимальная длина погрузочного или разгрузочного фронта зубчатой платформы рассчитывается по формуле:

где lф – длина фургона автомашины (lф = 5,2), м; bф – ширина фургона автомашины (bф = 2,7), м; nм – количество отпускных мест, шт; l – конечные прямые участки платформы (l = 1), м.

В автохлебовоз помещается 160 лотков или 10 контейнеров.

Потребное количество ходок автохлебовоза рассчитывается по формуле:

где Z – количество лотков в автохлебовозе, шт.

nам. бел=47692,8/(91,0160) =33,12≈34 шт.

nам. рж=24572,74/(121,0160) =12,8≈13 шт.

nам. общ = 34+13=47 шт.

Количество отпускных мест экспедиции рассчитывается по формуле:

где tз – продолжительность загрузки автомашины, 15…30 мин; Тх – продолжительность отпуска хлеба, ч (15ч); h – коэффициент, учитывающий отпуск хлеба в часы пик, h=2-2,5.

N=47302,5/(1560) =3,9≈4 места

Длина разгрузочного фронта зубчатой платформы:

L=4 +21=25,5 м. +21=25,5 м.

Количество машин для перевозки хлеба рассчитывается по формуле:

где T – время работы машины в наряде, в 2 смены, Т = 15,5 час = 930 мин; t – время проезда и возвращения в гараж, на заправку, на технический осмотр, t = 120 мин; t1 – среднее время на пробег 1км со скоростью 30…40 км/ч, (t1 = 1,5…2 мин); t2 – время загрузки, разгрузки, t2 = 40…60 мин; S – среднее расстояние от хлебозавода до магазина, S = 5 км.

N=47(252+60) /(930-120) =4,6≈5 машин

Предусматривается помещение для оборотной тары из расчета четырехчасовой потребности тары.

Число оборотных лотков

=4321=1284 шт. =4321=1284 шт.

Число оборотных контейнеров

=421=84 шт =421=84 шт

Размеры контейнера на плане 900750мм.

Площадь помещения для оборотной тары

где 0,5 – коэффициент использования склада.

Нарезка хлеба производится после его полного остывания в течение 1,5-2 часов с момента выхода из печи во избежание прилипания мякиша к ножам машины и деформации изделия.

Для нарезки хлеба используем хлеборезательную машину ХРП, производительностью 1000кг/ч. На нарезку каждого вида вырабатываемой продукции выбираем по две (всего четыре) указанных машин.

Для упаковки нарезанного хлеба выбираем упаковочный аппарат марки FM-77 Digit, производительностью 20-160 уп/мин. На каждый вид изделия – по одному аппарату. Материал для упаковки – полипропилен.

1. Ауэрман Л.Я. Технология хлебопекарного производства. – М.: Легкая и пищевая промышленность, 1984, – 245 с.

2. Гатилин Н.Ф. Пректирование хлебозаводов. – М.: Пищевая промышленность. 1975. – 374 с.

3. Гришин Ф.С., Покатило Б.Г., Молодых Н.Н. Дипломное проектирование предприятий хлебопекарной промышленности. –М.: Агропромиздат, 1986.

4. Малюков И.И., Малюков В.И., Промышленные печи хлебопекарного и кондитерского производства. – М.: Легкая и пищевая промышленность, 1983, – 392 с.

5. Сборник технологических инструкций для производства хлеба и хлебобулочных изделий / Министерство хлебопродуктов СССР, НПО «Хлебпром». – М.: Прейскурантиздат, 1989. – 494 С.

6. Нормы технологического проектирования предприятий хлебопекарной промышленности /ВНТП 02-85 Минпищепром СССР, Гипропищепром-1, – М., 1985.139 с.

7. Василенец И. М., Соболева Е.В. Расчет хлебозавода: Метод. Указания для студентов заочного факультета специальности 270300. СПГУНиПТ

3.

ПЕРЕЧЕНЬ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ПО ХЛЕБОЗАВОДУ

После завершения расчета, подбора основного и вспомогательного оборудования, составляется перечень оборудования по хлебозаводу в порядке следования технологических операций. При его заполнении для технологической операции «хранение сырья» (мука, сахар, соль и т.д.) в графе 2 указываются нормативные запасы (например, для муки – 7-ми суточный запас, т), а для последующих операций переработки сырья до упаковки готовой продукции – количество перерабатываемого продукта в смену (ч).

Перечень технологического оборудования по хлебозаводу.

Таблица 34

| Технологическая операция

|

Количество перерабатываемого продукта

|

Оборудование

|

| Наименование, марка

|

Производительность / объем

|

Кол-во единиц, шт.

|

Габаритные размеры, мм

|

| длина

|

ширина

|

высота

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

| Присоединение гибкого шланга автомуковоза

|

2157,1 кг/ч

|

Приемный щиток ХЩП-2

|

1

|

1500

|

1260

|

2980

|

| Смешивание муки с воздухом

|

Шлюзовой роторный питатель М - 122

|

1600…5000 кг/ч

|

10

|

378

|

210

|

320

|

| Аэрокамера ПШМ-3

|

| Получение сжатого воздуха

|

Компрессор ВУ-6/4

|

6 м3/ч

|

1

|

1740

|

1195

|

1225

|

| Переключение потока муки с основной магистрали в ответвления

|

Двухпозиционны переключатель М-125

|

–

|

10

|

580

|

440

|

300

|

| Очистка транспортирующего воздуха от муки и мучной пыли

|

Фильтр воздушный

М-102

|

6 м3/ч

|

10

|

470

|

470

|

660

|

| Бестарное хранение муки (7-суточный запас)

|

49612,31 кг

|

Силос для муки

ХЕ-233

|

110 м3

|

10

|

-

|

|

10000

|

| Просеивание и очистка муки от металлопримесей

|

2157,1 кг/ч

|

Просеиватель

ПБ – 1,5

|

1500…3000 кг/ч

|

2

|

2900

|

856

|

1810

|

| Просеивание, очистка солода и тмина от металлопримесей

|

17,47 кг/ч

|

Просеиватель

ПВГ-600М

|

600 кг/ч

|

1

|

680

|

820

|

955

|

Продолжение таблицы

| Взвешивание муки

|

Автовесы ДМ-100-2

|

100 кг

|

2

|

1565

|

1075

|

1530

|

| Растаривание мешков с мукой

|

Приемник ХМП-М

|

3000 кг/ч

|

1

|

| Производственное хранение муки

|

Бункер ХЕ-63В-2,9

|

2,9 м3

|

42

|

1200

|

1200

|

3000

|

| Просеивание и очистка муки от металлопримесей (тарное хранение)

|

603,47 кг/ч

|

Просеиватель П2-П

|

750 кг/ч

|

2

|

860

|

690

|

1200

|

| Опрокидывание мешков в просеиватель (для солода и тмина; для муки)

|

Мешкоопрокидыватель «Бета»

|

2

|

800

|

615

|

1170

|

| Дробление солода и тмина

|

Дробильная машина молотковая ДМ-300

|

250…300 кг/ч

|

1

|

600

|

600

|

1100

|

| Двухсуточное хранение раствора соли

|

33,82 кг/ч раствора

|

ХСР-3-1

|

1,0 м3

|

6

|

1520

|

1030

|

1050

|

| Сменное хранение раствора соли

|

Емкость Р3-ХЧД-5,5 с мешалкой

|

0,55 м3

|

4

|

1000

|

1000

|

940

|

| Сменное хранение дрожжевой суспензии

|

5,49 кг/ч

|

Емкость Х-14 с мешалкой и рубашкой

|

0,34 м3

|

1

|

890

|

890

|

1600

|

| Емкость Р3-ХЧД-3 с мешалкой и рубашкой

|

0,3 м3

|

1

|

750

|

750

|

920

|

| 15-ти суточное хранение масла раститительного для смазки

|

1,04 кг/ч

|

Емкость Р3-ХЧД-5,5

|

0,55 м3

|

1

|

1000

|

1000

|

940

|

| Подогрев воды для приготовления растворов соли и суспензии дрожжей

|

Бойлер РМК

|

1

|

1100

|

1000

|

1100

|

| Смешивание и дозирование воды

|

Автомат. водомерный бак АВБ-200

|

0,02…

0,2 м3

|

3

|