|  1. Задание на проектирование 1. Задание на проектирование

По чертежу детали разработать чертеж горячештампованной заготовки – поковки и некоторые разделы технологического процесса изготовления поковки, а именно:

- выбрать материал поковки;

- определить плоскость разъема штампа;

- рассчитать массу поковки по чертежу детали;

- определить конструктивные характеристики поковки;

- определить исходный индекс поковки;

- назначить припуски на механическую обработку;

- определить кузнечные напуски, уклоны, допуски;

- назначить радиусы переходов;

- определить размеры заусенечной канавки;

- рассчитать размеры исходной заготовки;

- назначить температурный интервал горячей объемной штамповки.

2. Основная часть

2.1 Выбор материала поковки

Пользуясь справочной литературой [2], [3] выбираем материал: Ст. 45

Сталь 45 ГОСТ 1050-88

Сталь конструкционная углеродистая качественная. Применяется

для деталей типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Химический состав стали:

углерод 0,42-0,5%

кремний 0,17-0,37%

марганец 0,50-0,80%

никель до 0,25%

сера до 0,04%

фосфор до 0,035%

хром до 0,25%

медь до 0,25%

мышьяк до 0,08%

2.2 Определение плоскости разъема штампа

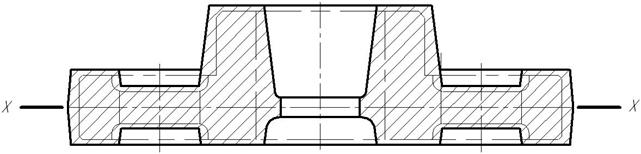

Предварительно принимаем конфигурацию поверхности разъема штампа – П (плоская).

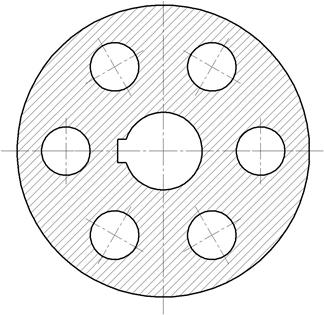

Рис. 1 Плоскость разъема штампа

2.3 Расчет массы поковки по чертежу детали

Расчетная масса поковки определяется исходя из ее номинальных размеров.

Ориентировочную величину расчетной массы поковки (Мп.р) допускается вычислять по

формуле:

Мп.р=Мд*Кр,

где Мп.р –

расчетная масса поковки, кг;

Мд –

масса детали, кг;

Кр –

расчетный коэффициент, устанавливаемый в соответствии с ГОСТ 7505-

89 [4], приложение 3, табл.20.

Расчет массы детали:

Для того чтобы вычислить массу детали нам необходимо найти ее объем.

Разделим деталь на зоны, как это представлено на рис. №2.

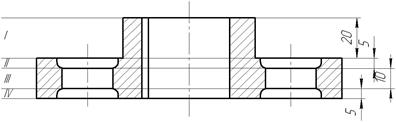

рис. 2 Разбиение детали на зоны по высоте

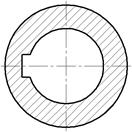

Зона I будет иметь в поперечном сечении форму представленную на рис. №3. Площадь оперечного сечения равна: Sпоп.сеч.=2021,025 мм2, следовательно объем зоны I равен:

Реклама

VI = 2021,025 ĥ 20 = 40420,5 мм3

рис. 3 Площадь поперечного сечения зоны I.

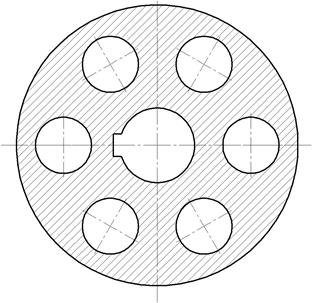

Зона II будет иметь в поперечном сечении форму, представленную на рис. №4. Площадь поперечного сечения будет: Sпоп.сеч.=12189,183 мм2, следовательно объем зоны II равен:

VII = 12189,183 ĥ 5 = 60945,915 мм3

Зона III будет иметь в поперечном сечении форму представленную на рис. №5. Площадь поперечного сечения будет: Sпоп.сеч.=13484,4331 мм2, следовательно объем зоны III равен:

VIII = 13484,4331 ĥ 10 = 134844,331 мм3

Зона IV будет также иметь в поперечном сечении форму представленную на рис. №5. Площадь поперечного сечения будет: Sпоп.сеч.= 12189,183 мм2, следовательно объем зоны III равен:

VIV = 12189,183 ĥ 5 = 60945,915 мм3

|

|

|

| рис. 4 Площадь поперечного сечение зоны II.

|

Рис. 5 Площадь поперечного сечения зоны III.

|

Общий объем детали будет равен: Vобщ. = VI+VII+VIII+VIV

Vобщ. = 40420,5+60945,915+134844,331+60945,915= 297156,661мм3

Тогда масса детали равна: m = 7826* 0,000297156661=2,236 кг.

Расчетный коэффициент - 1,5

Расчетная масса поковки (Мп.р) равна: Мп.р =2,236*1,5 = 3,354 кг;

2.4 Определение конструктивных характеристик поковки

2.4.1 Класс точности.

Класс точности поковки устанавливается в зависимости от вида оборудования и технологии изготовления, а также от требований к точности размеров.

Оборудование - КГШП (кривошипный горячештамповочный пресс). Его выбрали потому что, по сравнению со штамповкой на молотах, штамповка на КГШП имеет ряд преимуществ. Благодаря наличию выталкивателей в штампах КГШП штамповочные уклоны назначают примерно в два раза меньшими, чем на молотах. Постоянство хода ползуна, большая точность его движения в направляющих станин пресса, применение штампов с направляющими колонками обеспечивают изготовление поковок с меньшими, чем на молотах, припусками, допусками и расходом металла.

Производительность пресса на 30 – 50 % выше. Расход энергии при штамповке значительно меньше. КПД пресса в 2 – 4 раза выше, чем у молотов. Условия труда на прессе значительно лучше и безопаснее. Использование КГШП целесообразно в крупносерийном и массовом производствах.

По ГОСТ 7505-89 [4] приложение 1, таблица 19 определяем класс точности:

оборудование - КГШП (кривошипный горячештамповочный пресс); технологический процесс – открытая (облойная) штамповка, следовательно, класс точности - Т4.

2.4.2 Группа стали.

Группа стали (М1, М2, М3) определяется для М1 по содержанию углерода и суммарной массовой доле легирующих элементов. Для групп М2, М3 – или по содержанию углерода, или по суммарной массовой доле легирующих элементов.

Реклама

По ГОСТ 7505-89 [14] таблица 1 выбираем – М2.

Степень сложности поковки определяем путем вычисления отношения массы Gп поковки к массе Gф геометрической фигуры, в которую вписывается форма поковки. При определении размеров описывающей поковку геометрической фигуры допускается исходить из увеличения в 1,05 раза габаритных линейных размеров детали, определяющих положение ее обработанных поверхностей.

Геометрическая фигура, описывающая поковку – цилиндр.

Объем геометрической фигуры равен 708951,323 мм3 или это равно 0,000708951 м3.

Масса геометрической фигуры (Gф) равна 5,548 кг

Масса поковки (Gп) равна 3,354 кг

Следовательно, отношение Gп /Gф равно 1,654, что соответствует по ГОСТ 7505-89 [4], приложение 2 степени сложности – C1.

2.5 Определение исходного индекса поковки

Исходный индекс для последующего назначения основных припусков, допусков и допускаемых отклонений определяется в зависимости от массы, марки стали, степени сложности и класса точности поковки.

Исходный индекс определяем по ГОСТ 7505 – 89 [4], таблица №2: исходя из того, что: класс точности – Т4, группа стали – М2, степень сложности – С1, масса поковки равна 3,354 кг исходный индекс равен - 11.

1,608 кг исходный индекс равен -10

2.6 Назначение припусков на механическую обработку

Припуск на механическую обработку включает в себя основной и дополнительные припуски, которые учитывают отклонения формы поковки.

Величины припусков назначаются на одну сторону номинального размера поковки.

Основные припуски в зависимости от исходного индекса и шероховатости

поверхности назначаются по таблице №3 ГОСТ 7505 – 89 [4].

Дополнительные припуски устанавливают в зависимости от класса точности Т

по ГОСТ 7505 – 89 [4], таблицы №№ 4-6.

Линейные размеры поковки разрешается округлять до 0,5 мм.

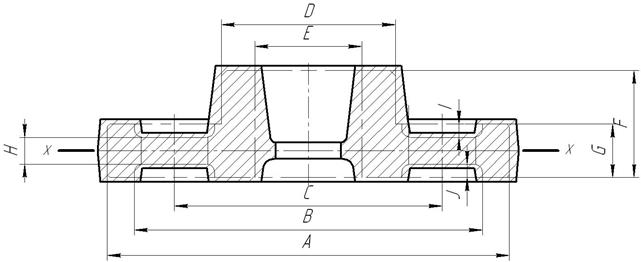

Рис. 6 Эскиз поковки с основными размерами

Основные припуски на размеры (см. рис. №6):

| Обозначение размера

|

Припуск, мм

|

Основной размер

|

Шероховатость поверхности

|

| A

|

1,7

|

Диаметр 150,26

|

3,2

|

| B

|

1,4

|

Диаметр 130

|

без обработки

|

| C

|

1,4

|

Диаметр 100

|

12,5

|

| D

|

1,4

|

Диаметр 65

|

12,5

|

| E

|

1,7

|

Диаметр 40

|

1,6

|

| F

|

1,3

|

Высота 40

|

3,2

|

| G

|

1,2

|

Высота 20

|

3,2

|

| H

|

1,2

|

Глубина 10

|

без обработки

|

| I

|

1,2

|

Глубина 5

|

без обработки

|

| J

|

1,2

|

Глубина 5

|

без обработки

|

Дополнительные припуски, учитывающие:

- смещение по поверхности разъема штампа … 0,4 мм;

- отклонение плоскостности и прямолинейности … 0,4 мм.

2.7. Определение кузнечных напусков, уклонов, допусков

Все размеры напусков, уклонов и допусков определяем по ГОСТ 7505 – 89 [4].

Штамповочные уклоны:

- на наружной поверхности … 5°;

- на внутренней поверхности … 7°.

2.8. Назначение радиусов переходов

Минимальная величина радиусов закруглений наружных углов поковок

выбирается по таблице П.23 Методических указаний и заданий к выполнению курсовой работы [9], в зависимости от массы поковки и глубины полости ручья штампа:

- масса поковки 3,354 кг;

- глубина полости ручья штампа 30 мм

r=2,5 мм

Внутренние радиусы (R) заготовки можно определить по формуле: R = 2,5r +

0,5, мм.

Минимальная величина радиусов закруглений:

- наружных углов … 3°;

- внутренних углов R = 2,5*2,5 + 0,5 = 6,3, принимаем 5°

2.9 Определение размеров заусенечной канавки

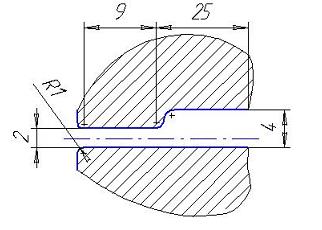

Профиль и размеры заусенечной канавки представлены на рис.№10. В

штампах КГШП заусенечная канавка во избежание соударения вставок при холостом

ходе делается открытой.

Величина размеров заусенечной канавки определяется по пункту 2.9

Методических указаний и заданий к выполнению курсовой работы [9].

Данные о соотношении размеров в зависимости от толщины мостика заусенца

H3 приведены в табл. П.26. Методических указаний и заданий к выполнению курсовой работы [9].

Размеры заусенечной канавки:

F = 3,14*(150,26/2)2

= 17723,78 мм2 – площадь поковки в плоскости разъема.

H3 = 0,015 √F = 1,997 мм, принимаем равной 2 мм.

Площадь сечения канавки S = 1,36 мм2.

Рис. 7 Профиль и размеры заусенечной канавки.

2.10 Расчет размеров исходной заготовки

Объем заготовки (Vзаг) для открытой штамповки рассчитывается по формуле:

Vзаг = Ку(Vn+Vз+Vпер),

где: Ку – коэффициент угара металла, при электронагреве равен 1,005 … 1,01;

Vn – объем поковки с учетом уклонов и припусков;

Vз – объем заусенца;

Vпер – объем перемычки.

Vз = КSзРn ,

где: К = 0,5 … 0,8 – коэффициент заполнения канавки, зависящий от

сложности формы поковки;

Sз – площадь поперечного сечения заусенечной канавки;

Рn – периметр поковки по линии среза заусенца.

Vз = 0,65 ĥ 0,8 ĥ 36 = 18,72 см3

Vзаг = 1,005(206,154 + 18,72) = 226 см3 = 0,000226 м3

По расчетному объему исходной заготовки Vзаг определяем ее диаметр: Dз.и. =

1,08 3

m

Vзаг

,

где m = Lз.и. /Dз.и. рекомендуется принимать равной 2,5.

Dз.и. = 1,08 3

2,5

226

= 4,85 см

После расчета Dз.и. исходной заготовки рассчитываем длину заготовки Lз.и.: Lз.и.

= 4Vзаг /πD2

з.и.

Lз.и. = 4 ĥ 226 /3,14 ĥ 4,852 = 12,24 см = 0,122 м

Диаметр исходной заготовки равен: Dз.и = 0,0485 м

Длина исходной заготовки равна: Lз.и. = 0,122 м

2.11 Размеры поковки и их допускаемые отклонения

2.11.1 Размеры поковки.

A. Диаметр 150,26+(1,7+0,4+0,4)*2=155,26, принимаем 155,26 мм;

B. Диаметр 130-(1,4+0,4+0,4)*2=125,6, принимаем 125,6 мм;

C. Диаметр 100-(1,4+0,4+0,4)*2=95,6, принимаем 95,6 мм;

D. Диаметр 65+ (1,4+0,4+0,4)*2=69,4, принимаем 69,4 мм;

Е. Диаметр 40-(1,7+0,4+0,4)*2=35,0, принимаем 35,0 мм;

F. Высота 40+(1,3+0,4)*2=43,4, принимаем 43,4 мм;

G. Высота 20+(1,2+0,4)*2=23,2, принимаем 23,2 мм;

Н. Высота 10+(1,2+0,4)*2=13,2, принимаем 13,2 мм;

I. Глубина 5-(1,2+0,4)=3,4, принимаем 3,4 мм;

J. Глубина 5-(1,2+0,4)=3,4, принимаем 3,4 мм.

2.11.2. Допускаемые отклонения размеров.

Допускаемые отклонения размеров определяем по ГОСТ 7505-89 [4] с учетом

исходного индекса детали.

| Обозначение размера

|

Полученный размер, мм

|

Верхнее откл.,мм

|

Нижнее откл., мм

|

| A

|

Диаметр 155,26

|

+1,4

|

-0,8

|

| B

|

Диаметр 125,6

|

+1,4

|

-0,8

|

| C

|

Диаметр 95,6

|

+1,3

|

-0,7

|

| D

|

Диаметр 69,4

|

+1,3

|

-0,7

|

| E

|

Диаметр 35

|

+1,1

|

-0,5

|

| F

|

Высота 43,4

|

+1,3

|

-0,7

|

| G

|

Высота 23,2

|

+1,1

|

-0,5

|

| H

|

Глубина 6,8

|

+1,1

|

-0,5

|

| I

|

Глубина 3,4

|

+1,1

|

-0,5

|

| J

|

Глубина 3,4

|

+1,1

|

-0,5

|

2.12 Назначение температурного интервала горячей объемной штамповки

Температурный интервал горячей объемной штамповки назначаем исходя из справочных данных [2].

Температура начала штамповки равна 1280 °С

Температура конца штамповки равна 800 °С.

2.13 Расчет усилий выбранного оборудования

Усилие штамповки ориентировочно подсчитываем по формуле (см. [10]): P=kF, где P – усилие штамповки, тс;

F – площадь проекции штамповки с облойным мостиком, см2 (см рис. №11, где 1 – площадь поковки в плоскости разъема штампа, 2 – площадь облоя); F=249 см2

k=6,8 – коэффициент учитывающий сложность поковки;

P=6,8 ĥ 249=1693 тс.

Выбираем кривошипный горячештамповочный пресс -

КГШП усилием 2000 тс.

|