| Лекция №1

Охрана труда. Электробезопасность.

1. Определения:

· Охрана труда

– система сохранения жизни и здоровья работников в процессе трудовой деятельности, включающая в себя мероприятия – правовые, соц-экон, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные.

· Техника безопасности

– система организационных мероприятий и тех. средств, предотвращающих воздействие на работающих опасных производ. факторов.

· Безопасность труда

– состояние условий труда, при кот. исключено воздействие на работающих опасных и вредных производственных факторов.

· Условия труда

– совокупность факторов производ. среды, оказывающих влияние на здоровье человека в процессе труда. Бывают – безопасные, вредные, допустимые, нормальные, опасные (экстремальные), оптимальные.

· Вредный производственный фактор

– производ. фактор, воздействие кот. на работника может привести к его заболеванию.

· Опасный производственный фактор

– производ. фактор, воздействие кот. на работника может привести к его травме.

· Производственная санитария

– система организационных, гигиенических и санитарно-технических мероприятий и средств, предотвращающих воздействие на работающих вредных производ. факторов.

· Средства индивид. и кол. защиты работников

– тех. средства, используемые для предотвращения или уменьшения воздействия на работников вредных и (или) опасных производственных факторов, а также для защиты от загрязнений.

· Гигиена труда

– система обеспечения здоровья работающих в процессе трудовой деятельности, включающая мероприятия – правовые, соц-экон, организ-тех, санитарно-гигиенические, лечебно-профилактические, реабилитац.

· Травмобезопасность

– соответствие рабочих мест требованиям безопасности труда, исключающим травмирование работающих в условиях, установленных нормативными правовыми актами по ОТ.

· Безопасные условия труда

– условия труда, при кот. воздействие на работающих вредных и (или) опасных производств факторов исключено либо уровни их воздействия не превышают допустимых нормативов.

· Вредные условия труда

– условия труда, характеризующиеся наличием вредных производственных факторов, превышающих гигиенические нормативы и оказывающих неблагоприятное воздействие на организм работающего.

Реклама

· Несчастный случай на производстве

– событие, в результате кот. застрахованный получил увечье или иное повреждения здоровья при исполнении им обязанностей по трудовому договору (контракту) и в иных случаях, как на территории страхователя, так и за ее пределами, либо во время следования к месту работы или возвращения с места работы на транспорте страхователя, кот. повлекло для застрахованного – необходимость перевода на др. рабочее место, утрату профессиональной трудоспособности (временную или стойкую), его смерть.

· Действие тока на живую ткань

– термическое, электролитическое, механическое, биологическое.

· Два вида электротравм –

местные и электроудары (5 степеней).

· Местные э/травмы

– э/ожоги, э/знаки, металлизация кожи, механические повреждения, э/офтальмия.

· Э/ожоги

– токовый (контактный) и дуговой (4 степени ожога).

· Исход воздействия тока на человека

зависит от значения и длительности прохождения тока через его тело, рода и частоты тока, индивидуальных свойств человека.

2. Электробезопасность. Термины и определения

(ССБТ, ГОСТ 12.1.009-76)

| Термин

|

Определение

|

| 1.Электробезопасность

|

система организационных и технических мероприятий и средств, обеспечивающих защиту людей от вредного и опасного воздействия эл. тока, эл. дуги, э/маг. поля и статического электричества.

|

| 2. Электротравма

|

Травма, вызванная воздействием электрического тока или электрической дуги

|

| 3. Электротравматизм

|

Явление, характеризующееся совокупностью электротравм

|

| 4. Электрическое замыкание на корпус

|

Случайное электрическое соединение токоведущей части с металлическими нетоковедущими частями электроустановки

|

| 5. Электрическое замыкание на землю

|

Случайное электрическое соединение токоведущей части непосредственно с землей или нетоковедущими проводящими конструкциями, или предметами, не изолированными от земли

|

| 6. Ток замыкания на землю

|

Ток, проходящий через место замыкания на землю

|

| 7. Зона растекания тока замыкания на землю

|

Зона земли, за пределами которой электрический потенциал, обусловленный токами замыкания на землю, может быть условно принят равным нулю

|

| 8. Напряжение относительно земли

|

Напряжение относительно точки земли, находящейся вне зоны растекания тока замыкания на землю

|

| 9. Однофазное прикосновение

|

Прикосновение к одной фазе электроустановки, находящейся под напряжением

Реклама

|

| 10. Однополюсное прикосновение

|

Прикосновение к полюсу электроустановки, находящейся под напряжением

|

| 11. Двухфазное прикосновение

|

Одновременное прикосновение к двум фазам электроустановки, находящейся под напряжением

|

| 12. Двухполюсное прикосновение

|

Одновременное прикосновение к двум полюсам электроустановки, находящейся под напряжением

|

| 13. Ощутимый ток

|

Электрический ток, вызывающий при прохождении через организм ощутимые раздражения

|

| 14. Неотпускающий ток

|

Электрический ток, вызывающий при прохождении через человека непреодолимые судорожные сокращения мышц руки, в которой зажат проводник

|

| 15. Фибрилляционный ток

|

Электрический ток, вызывающий при прохождении через организм фибрилляцию сердца

|

| 16. Пороговый ощутимый ток

|

Наименьшее значение ощутимого тока

|

| 17. Пороговый неотпускающий ток

|

Наименьшее значение неотпускающего тока

|

| 18. Пороговый фибрилляционный ток

|

Наименьшее значение фибрилляционного тока

|

| 19. Напряжение прикосновения

|

Напряжение между двумя точками цепи тока, которых одновременно касается человек

|

| 20. Напряжение шага

|

Напряжение между двумя точками цепи тока, находящихся одна от другой на расстоянии шага, на которых одновременно стоит человек

|

| 21. Защита от прикосновения к токоведущим частям

|

Устройство, предотвращающее прикосновение или приближение на опасное расстояние к токоведущим частям

|

| 22. Защитное заземление

|

Преднамеренное электрическое соединение с землей или ее эквивалентом металлических нетоковедущих частей, которые могут оказаться под напряжением

|

23. Рабочее заземление

|

Заземление токоведущих частей Эл. установки, необходимое для обеспечения ее работы.

|

24. Зануление

|

Преднамеренное электрическое соединение с нулевым защитным проводником металлических нетоковедущих частей, которые могут оказаться под напряжением

|

| 25. Нулевой защитный проводник

|

Проводник, соединяющий зануляемые части с глухозаземленной нейтральной точкой обмотки источника тока или ее эквивалентом

|

| 26. Защитное отключение

|

Быстродействующая защита, обеспечивающая автоматическое отключение электроустановки при возникновении в ней опасности поражения током

|

| 27. Электрическое разделение сети

|

Разделение электрической сети на отдельные электрически не связанные между собой участки с помощью разделяющего трансформатора

|

| 28. Разделяющий трансформатор

|

Специальный трансформатор, предназначенный для отделения приемника энергии от первичной электрической сети и сети заземления

|

| 29. Выравнивание потенциала

|

Метод снижения напряжения прикосновения и шага между точками электрической цепи, к которым возможно одновременное прикосновение или на которых может одновременно стоять человек

|

| 30. Малое напряжение

|

Номинальное напряжение не более 50 В, применяемое в целях уменьшения опасности поражения электрическим током

|

| 31. Рабочая изоляция

|

Электрическая изоляция токоведущих частей электроустановки, обеспечивающая ее нормальную работу и защиту от поражения электрическим током

|

| 32. Дополнительная изоляция

|

Электрическая изоляция, предусмотренная дополнительно к рабочей изоляции для защиты от поражения электрическим током в случае повреждения рабочей изоляции

|

| 33. Двойная изоляция

|

Электрическая изоляция, состоящая из рабочей и дополнительной изоляции

|

| 34. Усиленная изоляция

|

Улучшенная рабочая изоляция, обеспечивающая такую же степень защиты от поражения электрическим током, как и двойная изоляция

|

| 35. Электрозащитные средства

|

Переносимые и перевозимые изделия, служащие для защиты людей, работающих с электроустановками, от поражения электрическим током, от воздействия электрической дуги и электромагнитного поля

|

3. Основы законодательства об ОТ.

3.1. Законодательство РФ об ОТ основывается на Конституции РФ и состоит из ФЗ «Об основах ОТ в РФ», других ФЗ и иных нормативных правовых актов РФ. Действие ФЗ «Об основах ОТ в РФ» распространяется на:

· Работодателей;

· Работников, состоящих с ним в трудовых отношениях;

· Членов кооперативов;

· Студентов, учащихся, проходящих производственную практику;

· Военнослужащих, работающих в организациях;

3.2 Государственными нормативными требованиями ОТ, содержащимися в ФЗ и иных нормативных правовых актах РФ, устанавливаются правила, процедуры и критерии, направленные на сохранение жизни и здоровья работника в процессе трудовой деятельности.

В РФ действует система нормативных правовых актов, содержащих государственные нормативные требования:

· Межотраслевые и отраслевые правила и типовые инструкции по ОТ;

· Строительные санитарные нормы и правила;

· Правила и инструкции по безопасности;

· Правила устройства и безопасной эксплуатации;

· Свод правил по проектированию и строительству;

· Гигиенические нормативы и гос стандарты безопасности труда;

Например, нормативно-технические документы (НТД):

· Трудовой кодекс РФ, введен в действие с 1.02.02 г.;

· ФЗ «Об основах ОТ в РФ», введен с 17.07.99 г.;

· ФЗ «О техническом регулировании» Все существующие стандарты переводятся постепенно в ранг технических регламентов, кот принимают статус законов, постановлений правительства и указов Президента; введен с 1 июля 2003 г.;

· ФЗ «О промышленной безопасности ОПО», введен с 21 июля 1997 г.;

· ПТЭ, с 30 июня 2003 г.;

· ПУЭ, издание 6 1986 г.;

· ПТБ при эксплуатации т/механического оборудования эл. станций и сетей, введен с 15.10.97

· МПОТ при эксплуатации э/установок эл. станций и сетей, введен с 1 июля 2003г (с измен.);

· Правила организации работы с персоналом на предприятиях и в учреждениях энергетического производства, введены в 1994 г.;

· Положение о СУОТ, введены с 14.01.98 г.;

· Положение об особенностях расследования НС на производстве в отдельных отраслях и организациях, введены с 1 января 2003 г.;

· Инструкция по применению и испытанию средств защиты, используемых в эл. установках, введена с30.06.03 г.;

3.3 Основными направлениями гос. политики в области ОТ являются:

· Обеспечение приоритета сохранения жизни и здоровья работников;

· Принятие и реализация ФЗ и иных нормативных правовых актов РФ;

· Государственное управление ОТ;

· Гос. надзор и контроль за соблюдением требований ОТ;

3.4 Право и гарантии права работников на труд в условиях, соответствующих требованиям ОТ.

Каждый работник имеет право на:

· Рабочее место, соответствующее требования ОТ;

· Обязательно социальное страхование от НС на производстве и профессиональных заболеваний;

· Получение достоверной информации от работодателя об условиях и ОТ на РМ, о вредных и опасных факторах на РМ;

· Отказ от выполнения работ в случае возникновения опасности для его жизни и здоровья до устранения такой опасности;

· Обеспечения СИЗ и коллективной защиты, на медосмотры, обучение безопасным методам и приемам работы и т. д.

3.5 Обеспечение ОТ.

Гос-ое управление ОТ осуществляется Правительством РФ непосредственно или по ее поручению федеральным органом исполнительной власти. В целях обеспечения соблюдения требований ОТ, осуществления контроля за их выполнения в каждой организации с численностью более 100 человек создается служба ОТ или вводится должность специалиста по ОТ. В организациях с численностью 100 и менее человек решение о создании СОТ или введении должности специалиста принимается работодателем с учетом специфики организации.

В организациях с численностью более 10 работников работодателями создаются комитеты (комиссии) по ОТ, куда на паритетной основе входят представители работодателя, профсоюзов или иного уполномоченного работниками представительного органа.

3.6 На работах с вредными и опасными условиями труда, а также на работах, выполняемых в особых температурных условиях или связанных с загрязнением, работникам выдаются сертифицированные СИЗ, смывающие или обезжиривающие средства в соответствии с утвержденными нормами.

3.7 Государственный надзор и контроль за соблюдением требований ОТ осуществляется федеральным органом – Государственной инспекцией труда. Общественный контроль за соблюдением прав и законных интересов работников в области ОТ осуществляют профсоюзы или уполномоченными работниками представительными органами.

3.8 Одним из важнейших вопросов в сфере охраны труда является организация работы службы ОТ. Управление ОТ в организации осуществляет ее руководитель. Он же и создает службу ОТ, которая подчиняется ему или по его указанию одному из заместителей (гл. инженер, тех директор и т.д.).

3.9 Обязанности работника в области ОТ:

· Соблюдать требования ОТ;

· Правильно применять средства индивид. и коллективной защиты;

· Проходить обучение безопасным методам и приемам выполнения работ, инструктаж по ОТ, стажировку на рабочем месте и проверку знаний требований ОТ;

· Немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом НС;

· Проходить обязательные предварительные (при поступлении) на работу и периодические мед. осмотры.

3.10 Обязанности работодателя при НС на производстве (Ст. 228 Трудового кодекса РФ)

· немедленно организовать первую помощь пострадавшему и при необходимости доставки его в учреждение здравоохранения;

· принять неотложные меры по предотвращению развития аварийной ситуации и воздействия травмирующих факторов на других лиц;

· сохранить до начала расследования НС на производстве обстановку, какой она была на момент происшествия, если это не угрожает жизни и здоровья других лиц и не ведет к аварии, а в случае невозможности ее сохранения – зафиксировать сложившуюся обстановку (составить схемы, сделать фото);

· обеспечить своевременное расследование НС на производстве и его учет в соответствии с настоящей главой;

· немедленно проинформировать о НС на производстве родственников пострадавшего, а также направить сообщение в органы и организации, определенные настоящим Кодексом и иными нормативными правовыми актами;

Лекция № 2

Заземление

ПУЭ, 1986г, глава 1.7

1. Определения

1.1 Э/установки в отношении мер э/безопасности разделяются на:

· э/установки выше 1кВ в сетях с эффективно заземленной нейтралью (с большими токами замыкания на землю – свыше 500А),

· э/установки выше 1кВ в сетях с изолированной нейтралью (с малыми токами замыкания на землю- до 500А),

· э/установки до 1кВ с глухо-заземленной нейтралью,

· э/установки до 1кВ с изолированной нейтралью.

1.2 Эл. сетью с эффективно заземленной нейтралью наз. 3-х фазная эл. сеть выше 1кВ, в кот. коэффициент замыкания на землю не превышает 1,4. Коэф. замыкания наз. отношение разности потенциалов между неповрежденной фазой и землей в точке замыкания на землю другой фазы к разности потенциалов между фазой и землей в этой точке до замыкания.

1.3 Глухо-заземленной нейтралью наз. нейтраль трансформатора или генератора, присоединенная к заземляющему устройству непосредственно или через малое сопротивление (через ТТ.).

1.4 Изолированной нейтралью наз. нейтраль трансформатора или генератора, не присоединенная к заземл. устройству или присоединенная к нему через приборы сигнализации, измерения, дугогасящие реакторы, то есть, имеющие большое R.

1.5 Нейтралями эл. установок наз. общие точки обмотки генераторов или трансформаторов, соединенных в Y.

1.6 Заземляющим устройством наз. совокупность заземлителя и заземляющих проводников. Заземлителем наз. совокупность металлически соединенных между собой проводников, находящихся в соприкосновении с землей. Заземлители искусственные и естественные.

1.7 Заземлителем наз. проводник (электрод) или их совокупность, находящихся в соприкосновении с землей. Заземлители – искусственные и естественны.

1.8 Заземляющим проводником наз. проводник, соединяющий заземляемые части с заземлителем.

1.9 Магистралью заземления наз. заземляющий проводник с двумя и более ответвлениями.

1.10 Сопротивлением заземляющего устройства наз. отношение напряжения на заземляющем устройстве к току, стекающему с заземлителя в землю.

2

Общие требования

2.1 Для защиты людей от поражения э/током при повреждении изоляции применяются следующие защитные меры: заземление, зануление, защитное отключение, разделительный трансформатор, малое напряжение, двойная изоляция, выравнивание потенциалов.

2.2 Заземление или зануление следует выполнять при напряжении 380В и выше ~I и 440В и выше =I – во всех э/установках, при U выше 50В, но ниже 380В ~I и выше 110В, но ниже 440В =I – только в помещениях повышенной опасности, особо опасных и в наружных установках. Заземление и зануление не требуется при U до 50В ~I и до 110В =I.

2.3 Для заземления э/у различных назначений и U, территориально приближенных одна к другой, рекомендуется применять общее заземляющее устройство, кот. должно удовлетворять всем требованиям, предъявляемых к заземлению: защиты людей от поражения э/током при повреждении изоляции, условиям работы режимов работы сетей, защиты э/оборудования от перенапряжения.

2.4 При невозможности выполнения заземления, зануления и защитного отключения, если это представляет значительные трудности по технологическим причинам, допускается обслуживание э/оборудования с изолирующих площадок.

3 Части, подлежащие заземлению и занулению

3.1 корпуса э/машин, трансформаторов, аппаратов, светильников и т д.;

3.2 приводы э/аппаратов;

3.3 вторичные обмотки измерительных трансформаторов;

3.4 каркасы распредщитов, щитов управления, а также съемные или открывающиеся части, если на них установлено оборудование выше 50В ~I и более 110В =I.

3.5 металлические конструкции РУ, кабельные конструкции, металлические кабельные соединительные муфты, металлические оболочки и броня контрольных и силовых кабелей, металл оболочки проводов, металлорукова, трубы э/проводки, кожухи, короба, струны, тросы, на кот. укреплены кабели и провода.

3.6 метал. оболочки и броня контрольных и силовых кабелей и проводов U до 50В ~I и до 110В =I, проложенных на общих метал конструкциях;

3.7 метал. корпуса передвижных и переносных э/приемников; э/оборудование, размещенное на движущихся частях станков, машин.

3.8 С целью уравнивания потенциалов в тех помещениях и наружных установках, в кот. применяется заземление, строительные и производственные конструкции, стационарно проложенные трубопроводы всех назначений, метал. корпуса технологического оборудования, подкрановые и ж/д пути должны быть присоединены к сети заземления или зануления.

4

Не требуется преднамеренно заземлять:

4.1 корпуса э/об, аппаратов и э/монтажных конструкций, установленных на заземленных метал. конструкциях, распредустройствах, на щитах, машин и механизмов, при условии обеспечения надежного электрического контакта с заземленным основанием;

4.2 конструкции, перечисленные в п. 3 при условии надежного электрического контакта между этими конструкциями и установленными на них заземленным или зануленным э/оборудованием;

4.3 арматуру изоляторов всех типов, оттяжек, кронштейнов и осветительной арматуры при установке их на деревянных опорах ВЛ. или на деревянных конструкциях открытых п./ст., если это не требуется по условиям защиты от атмосферных перенапряжений;

4.4 съемные и открывающиеся части метал каркасов камер РУ, шкафов, ограждений, если на них не установлено э/оборудование U свыше 50 В ~I и 110 В =I;

4.5 корпуса э/приемников с двойной изоляцией;

4.6 метал. скобы, отрезки труб механической защиты кабелей в местах их прохода через стены и перекрытия и другие подобные детали.

5 Заземлители

5.1 В качестве естественных заземлителей используются:

· водопроводные трубы, за исключением т/проводов горючих жидкостей и взрывчатых газов и смесей;

· обсадные трубы скважин;

· мет. и ж/б конструкции зданий и сооружений;

· свинцовые оболочки кабелей (алюминиевые оболочки использовать запрещено);

· заземлители опор ВЛ, соединенные с заземляющим устройством э/у при помощи грозозащитного троса ВЛ, если трос не изолирован от опор ВЛ;

· нулевые провода ВЛ. до 1кВ с повторными заземлителями при количестве ВЛ. не менее 2;

· рельсовые пути магистральных не электрифицированных ж/д;

Заземлители должны быть связаны с магистралями заземлений не менее чем двумя проводниками в разных местах.

5.2 Заземлители должны быть связаны с магистралью заземления не менее чем двумя проводниками, присоединенные к заземлителям в разных местах.

5.3 Для искусственных заземлителей следует применять сталь, их нельзя окрашивать.

Наименьшие размеры стальных искусственных заземлителей:

· диаметр круглых заземлителей, мм:

неоцинкованных 10

оцинкованных 6

· сечение прямоугольных заземлителей, мм2

48

· толщина прямоугольных заземлителей, мм 4

· толщина полок угловой стали, мм 4

Сечение горизонтальных заземлителей в эл. установках выше 1 кВ. выбирается по термической стойкости (исходя из допустимой температуры 4000

С)

6

Заземляющие и нулевые защитные проводники

6.1 В качестве нулевых защитных проводников используют в первую очередь нулевые рабочие проводники.

В данном случае могут быть использованы:

· специально предусмотренные проводники,

· метал. конструкции зданий,

· арматура ж/б конструкций,

· метал. конструкции производственного назначения (подкрановые пути, каркасы РУ и т д.),

· стальные трубы э/проводок, алюминиевые оболочки кабелей,

· метал кожухи и опорные конструкции шинопроводов,

· трубопроводы, кроме горючих и взрывоопасных веществ, канализации и горячего водоснабжения.

6.2 Заземляющие и нулевые защитные проводники должны быть защищены от коррозии.

6.3 Наименьшие размеры заземляющих и нулевых защитных проводников в электроустановках до 1 кВ должны быть не менее:

| Наименование

|

Медь

|

Алюминий

|

Сталь

|

| В зданиях

|

В наруж. установках

|

В земле

|

| Неизолированные проводники:

Сечение, мм2

|

4

|

6

|

-

|

-

|

-

|

| Диаметр, мм

|

-

|

-

|

5

|

5

|

10

|

| Изолиров. проводники, сечение, мм2

|

1,5

|

2,5

|

-

|

-

|

-

|

| Угловая сталь, толщина полки, мм

|

-

|

-

|

2

|

2,5

|

4

|

| Полосовая сталь:

Сечение, мм2

|

-

|

-

|

24

|

48

|

48

|

| Толщина, мм

|

-

|

-

|

3

|

4

|

4

|

| Водогазопроводные трубы,

Толщина стенки, мм

|

-

|

-

|

2,5

|

2,5

|

3,5

|

6.4 Не требуется применение медных проводников сечением более 25 мм2

, алюминия – 35 мм2

, стальных – 120 мм2

; В производственных помещениях магистрали заземления из стальной полосы должны иметь сечение не менее 100 мм2

;

6.5 В цепи заземляющих защитных проводников не должно быть рубильников, автоматов и предохранителей;

6.6 Соединения заземляющих защитных проводников между собой, а также к оборудованию сваркой или болтом. Соединения должны быть доступны для осмотра.

6.7 Каждая часть эл. установки, подлежащая заземлению должна быть присоединена к заземляющему контуру при помощи отдельного ответвления. Последовательное включение в заземляющий защитный проводник заземляющих частей эл. установки недопустимо.

7. Обозначения, принятые в эл. установках до 1кВ:

· система TN – система, в кот нейтраль источника глухо заземлена, а открытые проводящие части эл установки присоединены к глухозаземленной нейтрали источника посредством нулевых защитных проводников;

· система TN-С – система TN, в кот. нулевой защитный и нулевой рабочий проводники совмещены в одном проводнике на всем ее протяжении;

· система TN-S – система TN, в кот нулевой защитный и нулевой рабочий проводники разделены на всем ее протяжении;

· система TN-С-S – система TN, в кот функции нулевого защитного и нулевого рабочего проводников совмещены в одном проводнике в какой-то ее части, начиная от источника питания;

· система IT – система, в кот нейтраль источника питания изолирована от земли или заземлена через приборы с большим сопротивлением, а ОПЧ – заземлены;

· система ТТ – система, в кот нейтраль источника питания глухо заземлена, а ОПЧ эл. установки заземлены при помощи заземляющего устройства, электрически независимо от г/заземленной нейтрали источника;

· Т – заземленная нейтраль;

· I – изолированная нейтраль;

· S – нулевой рабочий (N) и нулевой защитный (РЕ) проводники разделены;

· С – функции нулевого защитного и нулевого рабочего проводника совмещены в одном проводнике (РЕN-проводник);

· Нулевой защитный (РЕ) проводник предназначен для эл. безопасности. В эл. установках до 1000 В. Предназначен для присоединения ОПЧ к глухозаземленной N источника питания;

8. Защитные меры от прямого прикосновения в нормальном режиме:

· Основная изоляция т/ведущих частей;

· Ограждения или оболочки;

· Установка барьеров;

· Размещение вне зоны досягаемости;

· Применение малого напряжения;

Для дополнительной защиты следует применять УЗО.

9. Защитные меры в случае повреждения изоляции при косвенном

прикосновении:

· Защитное заземление;

· Автоматическое отключение питания;

· Уравнивание потенциалов;

· Выравнивание потенциалов;

· Двойная или усиленная изоляция;

· Малое напряжение;

· Защитное эл. разделение цепей;

· Изолирующие (непроводящие) помещения, зоны, площадки;

10. Защиту от прикосновения следует выполнять во всех случаях, если U превышает 50 В ~I и 120 В =I$

11. Не требуется защита от прямого прикосновения, если оборудование находится в зоне уравнивания потенциалов, а наибольшее рабочее напряжение не превышает 25 В переменного или 60 В постоянного тока в помещениях без повышенной опасности или 6 (15)В – во всех остальных случаях;

12. Классы эл. оборудования в эл. установках до 1 кВ (в соответствии с ГОСТ 12.2.007 «ССБТ. Изделия эл. технические. Общие требования безопасности.»0:

| Класс эл. обор.

|

Маркировка

|

Назначение защиты

|

Условия применения эл. оборудования в эл. установке

|

| Класс О

|

|

При косвенном прикосновении

|

1.применение в непроводящих помещениях;

2.питание от вторичной обмотки разделительного трансф. только 1 эл. приемника.

|

| Класс I

|

Защитного зажима Защитного зажима

знаком или буквами РЕ, или желто-зелеными полосами.

|

При косвенном прикосновении

|

Присоединение заземляющего зажима эл. оборудования к защитному проводнику эл. установки

|

| Класс II

|

Знаком Знаком

|

При косвенном прикосновении

|

Независимо от мер защиты, принятых в эл. установке.

|

| Класс III

|

Знаком III Знаком III

|

От прямого и косвенного прикосновения

|

Питание от безопасного разделительного трансформатора

|

13.

Защитное заземление

Назначение – устранение опасности поражения током в случае прикосновения к корпусу э/у.и др. метал. частям, оказавшимся под напряжением вследствие замыкания на корпус или по другим причинам.

Принцип действия – снижение до безопасных значений напряжения прикосновения и шага. Это достигается путем уменьшения потенциала заземленного оборудования (снижения сопротивления заземлителя), а также путем выравнивания потенциалов основания, на кот. стоит человек, и заземленного оборудования.

Область применения:

· сети до 1000 В.переменного тока (3-х фазные 3-х проводные с изолированной нейтралью, 1-фазные 2-проводные, изолированные от земли),

· сети свыше 1000 В.переменного и постоянного тока с любым режимом работы нейтрали.

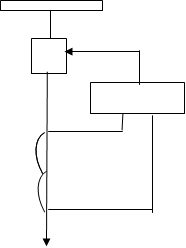

14.

Зануление

Назначение (смотри п. 13).

Принцип действия – превращение замыкание на корпус в 1фазное КЗ с целью вызвать большой ток, способный обеспечить срабатывание защиты и автоматически отключить поврежденную э/установку. К тому же заземление корпусов э/установок через нулевой проводник снижает в аварийный период напряжение на корпус относительно земли.

Область применения – 3фазные 4-х проводные сети до 1000В с глухо-заземленной нейтралью.

15. Защитное отключение –

быстродействующая защита, обеспечивающая автоматическое отключение поврежденной э/установки при возникновении опасности поражения э/током.

15.1 Основными элементами УЗО является прибор защитного отключения и исполнительный орган. Прибор защитного отключения – совокупность отдельных элементов, кот. воспринимают входную величину, реагируют на ее изменения и при заданном ее значении дают сигнал на отключения выключателя.

15.2 Основные требования к УЗО:

· высокая чувствительность;

· малое время отключения (0,06-0,07с);

· селективность действия;

· самоконтроль исправности УЗО;

· надежность;

15.3 Область применения УЗО.

Применяются в сетях любого напряжения и с любым режимом работы нейтрали. Основное применение в сетях до 1000В, например, проводка в жилых домах, где они обеспечивают безопасность при замыкании фазы на корпус, снижении сопротивления изоляции сети, прикосновении к токоведущим частям. Эти свойства зависят от типа УЗО и параметров э/устан.

15.4 Типы УЗО.

Возникновение условий, опасных в отношении поражения человека током, обусловливается изменением проводимости фаз сети относительно земли. Как результат могут изменяться и другие параметры установки – потенциал корпуса, токи замыкания, фазные напряжения, напряжения нулевой последовательности и т. д. Следовательно, любой из этих параметров может служить входной величиной для УЗО. Поэтому УЗО делятся на следующие типы, реагирующие на:

· Потенциал корпуса,

· Ток замыкания на землю,

· Напряжение нулевой последовательности.

· Токи нулевой последовательности,

· Фазные напряжения относительно земли,

· Оперативный ток.

Лекция № 3

Силовые трансформаторы и автотрансформаторы

Трансформатором наз. эл. техническое устройство, служащее для преобразования переменного тока одного напряжения в переменный ток др. напряжения той же частоты.

1.

Классификация трансформаторов (ГОСТ 11677-85

*

)

Силовые тр-ры классифицируются:

· по условиям работы – на тр-ры, предназначенные для работы в нормальных и специальных условиях;

· по виду изолирующей и охлаждающей среды – на масляные, сухие, заполненные негорючим жидким диэлектриком и с литой изоляцией;

· по типам, характеризующим назначение и основное конструктивное исполнение – трехфазные, однофазные, 2-х обмоточные, 3-х обмоточные, с расщепленной обмоткой НН;

· по способу регулирования напряжения и т.д.;

2.

Основные параметры

В стандартах или ТУ на конкретные типы трансформаторов указываются сл. основные параметры:

· Номинальная мощность - Sном

, кВА;

· Номинальные напряжения всех основных обмоток – Uном

, кВ;

· Условные обозначения схем и групп соединения обмоток;

· вид переключения ответвлений (РПН – регулирование под нагрузкой, ПБВ – переключения без возбуждения), диапазон и число ступеней регулирования напряжения;

· наибольший допустимый ток в общей обмотке а/тр-ра – Iном

, А;

· напряжение короткого замыкания – Uк

, в % ;

· ток холостого хода – Iх

, в % Iном

;

· потери КЗ – Рк

, кВт;

· потери ХХ – Рх

, кВт:

· мощность двигателей системы охлаждения, масса полная и масла;

· габариты и присоединительные размеры;

· коэффициент мощности вторичной цепи – cos j2

;

3.

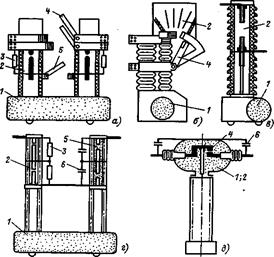

Охлаждения трансформаторов

Тр-ры с воздушным охлаждением (естественным или с дутьем) наз. сухими. Различают сухие тр-ры с воздушной изоляцией обмоток и с обмотками, залитыми эпоксидными компаундами (литая изоляция). Сухие тр-ры с воздушной изоляцией изготавливаются мощностью до 1600 кВА и предназначены для установки в сухих, закрытых помещениях. Их достоинства – пожаробезопасность, простота конструкции, отсутствие жидкого диэлектрика.

Тр-ры с литой изоляцией выпускаются мощностью до 2500 кВА. Их дополнительные достоинства – большой диапазон изменения температуры окружающей среды (от -45 до +450

С), уменьшенный уровень шума.

Естественное масляное охлаждение применяется для тр-ов мощностью до 6300 кВА.

При мощности тр-ов 10 000 кВА и более применяется масляное охлаждение с воздушным дутьем. Обдувание поверхности радиаторов позволяет ↑ теплоотдачу на 50% и более. Тр-ры снабжаются системой дутьевого охлаждения при помощи эл. вентиляторов.

Масляное охлаждение с принудительной циркуляцией масла позволяет значительно увеличить отвод тепла от наиболее нагретых точек тр-ра. К баку тр-ра подключают несколько центробежных МН, кот. забирают нагретое масло из верхней точки бака тр-ра и прогоняют его через воздушный или водяной охладитель.

5. Условные обозначения систем охлаждения масляных трансформаторов.

М – естественная циркуляция воздуха и масла;

Д – принудительная циркуляция воздуха и естественная циркуляция масла;

МЦ - естественная циркуляция воздуха и принудительная циркуляция масла с ненаправленным потоком;

НМЦ - естественная циркуляция воздуха и принудительная циркуляция масла с направленным потоком масла;

ДЦ - принудительная циркуляция воздуха и масла с ненаправленным потоком масла;

НДЦ - принудительная циркуляция воздуха и масла с направленным потоком масла;

Ц - принудительная циркуляция воды и масла с ненаправленным потоком масла;

НЦ - принудительная циркуляция воды и масла с направленным потоком масла;

Примеры:

· ТРДН-40000/110 – трансформатор 3-х фазный 2-х обмоточный с расщепленной обмоткой НН, с масляным охлаждением, с дутьем и естественной циркуляцией масла, с РПН, номинальная мощность 40 000кВА, класс напряжения 110 кВ.

· АОДЦТН-133000/330/220 – автотрансформатор однофазный, 3-х обмоточный, с масляным охлаждением, с дутьем, с принудительной циркуляцией масла, с РПН, трехобмоточный, номинальная мощность 133 000кВА, класс напряжения 330 и 220кВ.

· ОРНЦ-533000/500 – трансформатор однофазный с масляным охлаждением, с принудительной циркуляцией воды и масла с направленным потоком масла, с расщепленной обмоткой на НН, с принудительной циркуляцией масла, номинальная мощность 533 000кВА.

6. Знаки для обозначения схемы соединения обмоток трансформаторов:

U - звезда,

- звезда с выведенной нулевой точкой;

D - треугольник;

- зигзаг или зигзаг с выведенной нулевой точкой;

7. Схемы и группы соединения обмоток трансформаторов и автотрансформаторов

| Вид трансформатора (а/трансфор.)

|

Схемы и группы соединения обмоток

|

| Трехфазные двухобмоточные тр-ры

|

Y/Y - 0; Y /Y – 0; Y/Δ – 11;

Y/ Δ – 11;

Y/ X – 11; Δ/Y – 11; Δ/ Δ – 0;

|

| Однофазные двухобмоточные тр-ры

|

1/1 - 0

|

| Трехфазные трехобмоточные тр-ры

|

Y/Y/ Δ –0- 11; Y/Δ/Δ –11-11;

|

| Трехфазные трехобмоточные a/тр-ры

|

Y авто/ Δ –0-11;

|

| Однофазные трехобмоточные a/тр-ры

|

1авто/1-0-0;

|

| Трехфазные двухобмоточные а/тр-ры

|

Y авто;

|

| Однофазные двухобмоточные тр-ры с расщепленной обмоткой НН

|

1/1-1-0-0;

|

| Трехфазные двухобмоточные тр-ры с расщепленной обмоткой НН

|

Y/Δ – Δ – 11-11; Δ/Δ – 0-0;

|

8. Регулирование напряжения

Трансформаторы выполняются с переключением ответвления обмоток без возбуждения (ПБВ), т. е. после отключения всех обмоток от сети, и с переключением ответвлений под нагрузкой (РПН).

8.1 Диапазон и число ступеней регулирования РПН тр-ов и а/тр.

| Класс напряжения, кВ

|

Мощность,

МВА

|

Диапазон и число ступеней регулирования

|

Обмотка с ответвлениями

|

| Двухобмоточные тр-ры:

|

| 35

|

1-6,3

|

±4х2,5%; ±6х1,5

|

ВН

|

| 110

|

2,5

|

+15% +10 ступеней

-12% -8 ступеней

|

НН

|

| 110

|

6,3-125

|

±16; ±9 ступеней

|

ВН (в нейтрали)

|

| 220

|

32-200

|

±12; ±12 ступеней

|

ВН (в нейтрали)

|

| Трехобмоточные:

|

| 110

|

6,3-80

|

±16; ±9 ступеней

|

ВН (в нейтрали)

|

| 220

|

25-63

|

±12; ±12 ступеней

|

ВН (в нейтрали)

|

| Автотрансформаторы:

|

| 220

|

63-250

|

±12; ±8 ступеней (для 63 МВА)

±12; ±6 ступеней (для 125, 220, 250 МВА)

|

СН

|

8.2 ПБВ осуществляется переключением ответвлений обмоток ВН или СН. 3-х фазные понижающие тр-ры 25-16000 кВА напряжением до 35 кВ включительно, а также двухобмоточные напряжением 110 кВ при мощности до 80 000 кВА и напряжением 220 кВ при мощности до 200 000 кВА имеют 4 ответвления на стороне ВН: ±2х2,5% Uном.

3-х обмоточные тр-ры напряжением 110 и220 кВ. имеют ПБВ ±2х2,5% на стороне СН в дополнение к РПН в нейтрали ВН.

9. Основные элементы конструкции тр-ров

Основными элементами явл. магнитопровод и обмотки. Магнитопровод представляет собой магнитную цепь тр-ра, по кот. замыкается м.п., а обмотки – это эл. цепи, по кот. протекает эл. ток. Магнитопровод вместе с обмотками представляет собой активную часть тр-ра. Магнитопровод явл. конструктивной и механической основой тр-ра. Он выполняется из отдельных листов эл. технической стали, изолированных др. от др. Качество эл/тех. стали влияет на допустимую магнитную индукцию и потери в магнитопроводе.

В настоящее время применяется холоднокатаная текстурованная сталь марок 3405, 3406, т. е. сталь с определенной ориентировкой зерен, допускающая индукцию до 1,7 Тл. Применение такой стали позволило значительно ¯ сечение м/провода за счет большей допустимой магнитной индукции, уменьшить диаметр витков, следовательно, массу и габариты тр-ов. Масса тр-ов на 1 мощности в настоящее время составляет 0,74 т/(МВА).

Уменьшение удельных потерь в стали, тщательная сборка, применение бесшпилечных конструкций позволяют ¯ потери ХХ и ток намагничивания, кот. в современных тр-рах составляет 0,5-0,6 Iном.

и потери ХХ ¯ в двое.

Изоляция тр-ра явл. отвественной частью, т. к. надежность работы тр-ра определяется в основном надежностью его изоляции. В масляных тр-ах основной изоляцией явл. масло в сочетании с твердыми диэлектриками: бумагой, э/картоном, гетинаксом, деревом.

Для присоединения обмоток к сети служат вводы, состоящие из т/ведущей части, фарфоровой покрышки и опорного фланца. Активная часть помещается в бак, служащий резервуаром для масла. На стенке бака укрепляются охладители. Крышку бака исп. для установки вводов, выхлопной трубы, расширителя, датчиков термосигнализаторов.

Трансформаторы тока.

Переключающие устройства.

Расширитель представляет собой резервуар (около 10% объема масла ), служащий для компенсации температурных изменений масла при работе тр-ра и обеспечения постоянного заполнения бака маслом при любых температурных изменениях воздуха и нагрузки. В ряде конструкций расширитель снабжен воздухоосушителем, кот. имеет гидрозатвор, заполненный силикагелем. Контроль масла в расширителе осуществляется с помощью маслоуказателя. Для исключения прямого соприкосновения масла с воздухом расширители имеют пленочную или азотную защиту с дыхательным клапаном.

Адсорбционные и термосифонные фильтры обеспечивают постоянную регенерацию масла.

Термометрический сигнализатор (манометрический термометр) устанавливается на крышке бака и обеспечивает контроль температуры масла в верхних слоях. На мощных тр-рах устанавливают 2 термосигнализатора. Один – для контроля температуры масла, второй – для автоматического управления системой охлаждения.

Газовое реле предназначено для своевременного предупреждения или отключения тр-ра при внутренних повреждениях активной части, сопровождающихся разложением масла и изоляционных материалов, а также сигнализирует при упуске масла из бака. Газовые реле: поплавковые, лопастные и чашечные. Струйное реле и реле давления используются для защиты устройства РПН, размещаемого в отдельном баке. Газовые реле типа РГЧЗ-66 и ПГ-22, ПГЗ-61, реле Бухгольца.

На мощных тр-рах 110-750 кВ. дополнительно применяется КИВ и манометры контроля давления масла в герметичных вводах ВН.

Лекция № 4

Виды повреждения трансформаторов и типы защит понижающих трансформаторов

1. Виды повреждений

· Замыкания между фазами в обмотках и на их выводах;

· Замыкание в обмотках между витками одной фазы (витковые замыкания);

· Замыкание на землю обмоток или их наружных выводов;

2. Ненормальные режимы

2.1 Внешние КЗ. Наиболее частым ненормальным режимом работы тр-ра явл. появление в нем сверхтока, т. е. тока, превышающего номинальный ток обмотки тр-ра. Сверхтоки возникают при внешних КЗ, качаниях и перегрузках. Последние возникают вследствие самозапуска эл. двигателей, увеличения нагрузки в результате отключения параллельно работающего тр-ра, автоматического подключения нагрузки при действии АВР.

При внешнем КЗ, вызванном повреждением на шинах тр-ра, по нему проходят токи короткого замыкания, они значительно больше номинальных токов. Токи КЗ нагревают обмотки сверх допустимого значения, что может привести к повреждению тр-ра. Внешние КЗ сопровождаются понижение напряжения в сети. Поэтому тр-ры должны иметь защиту от внешних КЗ, отключающую тр-р. для прекращения протекания по нему тока повреждения. Защита от внешних КЗ осуществляется при помощи максимальной токовой защиты (МТЗ), максимальной защиты с блокировкой минимального напряжения, токовой защиты нулевой последовательности и фильтровой защиты.

2.2 Перегрузки обычно не сопровождаются значительным понижением напряжения в сети. Наиболее часто возникают кратковременные самоликвидирующие перегрузки, неопасные для тр-ра ввиду их непродолжительности. Например, перегрузки, вызванные самозапуском эл. двигателей.

Более длительные перегрузки, вызванные, например, автоматическим подключением нагрузки от АВР, могут быть ликвидированы оперативным персоналом. Т. о., защита от перегрузки должна действовать на отключение, только тогда, когда перегрузка не может быть устранена персоналом. Во всех остальных случаях она должна действовать на сигнал.

2.3. К числу опасных для тр-ров ненормальных режимов, возникающих в сетях 500-750 кВ., относится повышение напряжения. Оно возникает при одностороннем отключении длинных линий с большой емкостной проводимостью или при резонансе, вызванном определенным сочетанием емкости линии и индуктивности шунтирующих реакторов.

Повышение напряжения вызывает увеличение магнитной индукции в магнитопроводе, вследствие чего происходит возрастание тока намагничивания и вихревых токов, кот. нагревают обмотку и сердечник тр-ра, что может привести к повреждению изоляции обмоток и «пожару железа» сердечника.

2.4 К ненормальным режимам также относятся: выделение из масла горючих газов, понижение уровня масла, повышение его температуры.

3. Защита тр-ров должна выполнять следующие функции:

· Отключать тр-р при его повреждении от всех источников питания;

· Отключать тр-р от поврежденной части эл. установки при прохождении через него сверхтока;

· Подавать предупредительный сигнал оперативному персоналу при перегрузке тр-ра, выделении газа из масла, понижения уровня масла, повышении его температуры;

4. Защиты трансформаторов:

· дифференциальная – для защиты повреждения обмоток, вводов и ошиновки тр-ров;

· токовая отсечка мгновенного действия – для защиты тр-ра при повреждении ошиновки, вводов и части обмоток со стороны источника питания;

· газовая защита;

· от сверхтоков, проходящих через тр-р – максимальная токовая или максимальная токовая направленная, максимальная токовая защита с пуском минимального напряжения, дистанционная защита;

· от замыканий на корпус;

· от перегрузки;

5. МТЗ

Одним из характерных признаков возникновения КЗ является резкое увеличение тока, кот. становится значительно больше тока нагрузки. На использовании этого принципа основано действие МТЗ. Одним из характерных признаков возникновения КЗ является резкое увеличение тока, кот. становится значительно больше тока нагрузки. На использовании этого принципа основано действие МТЗ.

Q

Лекция № 5

Трансформаторы специального назначения

К ним относятся тр-ры, работающие в особых режимах (насыщенной или ненасыщенной магнитной цепи, КЗ или ХХ) и предназначенные, например, для расширения пределов измерения приборов (измерительные ТТ и ТН), для преобразования формы кривой напряжения (пиктрансформаторы), для системы РЗА (БНТ), для электрической изоляции от первичной цепи (измерительные тр-ры, изолирующие тр-ры).

1. Измерительные тр-ры напряжения (ТН или ТV) предназначены для понижения ВН до стандартного значения 100, 100/√3 В. и для отделения цепей измерения и РЗ от первичных цепей ВН. Они работают в режиме, близкому к ХХ, и используются для включения вольтметров, частотомеров, обмоток напряжения ваттметров и счетчиков.

По конструкции различают 3-х фазные и 1-фазные. Трехфазные ТН применяются при напряжении до 18 кВ, однофазные – на любые напряжения. По типу изоляции могут быть сухими, масляными, и с литой изоляцией.

Сухой трансформатор типа НОС-0,5 – ТН однофазный сухой на 0,5 кВ.

ТН с масляной изоляцией применяются на напряжение 6-1150 кВ, в них обмотки и магнитопровод залиты маслом, кот. служит для изоляции и охлаждения. Следует различать 1-фазные 2-х обмоточные тр-ры: НОМ-6 (10, 15, 35) от 1-фазных 3-х обмоточных – ЗНОМ-15 (20, 24), кот. устанавливаются в комплектные токопроводы мощных генераторов, у них один конец обмотки ВН заземлен.

Трехфазные масляные тр-ры типа НТМИ имеют 5-стержневой магнитопровод и обмотки по схеме Y/Y с заземленными нейтралями и третьей дополнительной обмоткой, соединенной по схеме открытого D, кот. служит для подключения приборов контроля изоляции.

Заземляемый ТН ЗНОЛ.06 имеет 5 исполнений по номинальному напряжению: 6,10,15,24 кВ, предназначены для установки в КРУ и комплектных токопроводах вместо НТМИ.

В установках 110 кВ и выше применяются ТН каскадного типа НКФ. В них обмотка ВН равномерно распределена по нескольким магнитопроводам, благодаря чему облегчается ее изоляция. Для установок 750, 1150 кВ применяются ТН типа НДЕ (емкостные делители напряжения), кот. состоят из нескольких последовательно соединенных конденсаторов, включаемых между проводом фазы и землей.

2. Измерительные трансформаторы тока (ТТ, ТА) работают в режиме, близкому к режиму КЗ и предназначены для включения амперметров, реле тока, токовых обмоток ваттметров и счетчиков.

Значения номинального вторичного тока – 5 (1) А.

ТТ класса 0,2 – для подключения лабораторных приборов,

-//- 0,5 – для счетчиков коммерческого расчета,

-//- 1 – для технических измерительных приборов,

-//- 3,10 – для РЗ,

-//- Д – для диф. защиты,

-//- З – для земляной защиты,

-//- Р – для прочих защит.

ТТ для внутренней установки до 35 кВ имеют литую эпоксидную изоляцию. По типу первичной обмотки различают: катушечные (до 3 кВ), одновитковые (О) и многовитковые. Например, ТПОЛ-20 – ТТ, проходной, 1-витковый, с литой изоляцией, на напряжение 20 кВ. При токах меньше 600А применяют многовитковые ТТ типа ТПЛ.

В комплектных РУ применяют опорно-проходные ТТ типа ТЛМ-10, ТПЛК-10, конструктивно совмещенные с одним из штепсельных разъемов первичной цепи ячейки КРУ.

На большие номинальные первичные токи применяются ТТ, у кот. роль первичной обмотки выполняет шина, проходящая внутри ТТ. ТШЛ-20 на токи 6000 – 18000 А. В комплектных т/проводах – ТШВ15 (24).

Для наружной установки применяются ТТ опорного типа в фарфоровом корпусе с бумажно-масляной изоляцией типа ТФЗМ (звеньевой) или ТФРМ с (рымовидной) обмоткой. Для встраивания в МВ – ТТ типа ТВ,ТВС, ТВУ, для встроенных в силовые тр-ры – ТВТ.

Для РЗА – ТТ типа ТНП, ТНПШ, ТЗ, ТЗЛ (ТТ нулевой последовательности), быстронасыщающиеся БНТ.

3. Оптико-электронные измерительные тр-ры

Чем выше напряжение, тем труднее изолировать первичную обмотку ВН от вторичной, измерительной обмотки тр-ров. Каскадные измерительные тр-ры на напряжение 500, 750 и 1150 кВ сложны в изготовлении и дороги, поэтому взамен их разработаны принципиально новые оптико-электронные тр-ры (ОЭТ). В них измерительный сигнал (ток или напряжение) преобразуется в световой поток, кот изменяется по определенному закону и передается в приемное устройство, расположенное на заземленном элементе. Затем световой поток преобразуется в электрический сигнал, воспринимаемый измерительными приборами. Т о, передающее устройство, находящееся под высоким напряжением, и приемное устройство, соединенное с землей, связаны между собой только пучком света.

ОЭ измерительные тр-ры позволяют контролировать не только ток и мощность (полную, активную и реактивную) установки, сопротивление на ее зажимах, а также момент перехода мгновенных значений тока и напряжения через ноль.

ОЭТ целесообразно применять в установках 750 кВ и выше, а также для измерения больших токов (20-50 кА) при напряжении 10-24 кВ., импульсных токов и параметров переходных режимов.

Лекция №6

Основные положения по организации технического обслуживания и ремонта

(Правила организации технического обслуживания и ремонта оборудования, зданий и сооружений электростанций и сетей. СО 34.04.181-2003 Дата введения 2004-01-01

)

1. Организация технического обслуживания и ремонта технологического обору

дования, тепловой автоматики и средств измерений, релейной защиты и электроавтоматики, производственных зданий и технологических сооружений возлагается на тепловые и гидравлические электростанции, предприятия тепловых и электрических сетей.

При этом энергопредприятия несут ответственность за.

- техническое состояние оборудования, зданий и сооружений;

- планирование и подготовку ТОиР;

- обеспечение ТОиР финансовыми, материальными и трудовыми ресурсами;

- выполнение необходимых объемов работ по ТОиР, обеспечивающих надежность и эффективность эксплуатации;

- качество отремонтированного оборудования, зданий и сооружений, сроки и качество выполненных работ по ТОиР.

Непосредственную координацию производственно-хозяйственной деятельности энергопредприятий по ТОиР оборудования, зданий и сооружений, тепловых и электрических сетей осуществляют генерирующие, управляющие и сетевые компании.

2. Техническое обслуживание и ремонт электрических сетей

2.1 Общие положения

2.1.1 При эксплуатации электрических сетей должны производиться техническое обслуживание и ремонт.

Техническое обслуживание состоит из комплекса работ и мероприятий по поддержанию работоспособности и исправности линий электропередачи и подстанций. Ремонт состоит из комплекса работ и мероприятий по восстановлению исправности и работоспособности, восстановлению ресурса объектов электрической сети и их элементов.

Комплексы работ, направленные на обеспечение надежности электрических сетей, надежной их эксплуатации, проводятся с определенной периодичностью, при оптимальных трудовых и материальных затратах.

Комплексы работ включают:

· проведение технического обслуживания и планового ремонта, аварийно-восстановительного ремонта;

· накопление и изучение опыта эксплуатации;

· установление оптимальной периодичности и продолжительности проведения капитальных, средних и текущих ремонтов, периодичности технического обслуживания, учитывающей конкретные условия эксплуатации;

· внедрение прогрессивных форм организации и управления техническим обслуживанием и ремонтом;

· внедрение передовых методов работ на электроустановках и оборудовании комплексной механизации, прогрессивной технологии;

· внедрение специализации ремонтных работ;

· контроль качества выполняемых работ по ремонту и качества отремонтированного оборудования;

· своевременное обеспечение ремонтных работ материалами, запчастями и комплектующим оборудованием;

· анализ параметров и показателей технического состояния оборудования до и после ремонта по результатам испытаний.

2.1.2 Поддержание в работоспособном состоянии, техническое обслуживание и ремонт электрических сетей возложено на структурные единицы: в ОАО «Федеральная сетевая компания ЕЭС» - на предприятия магистральных электрических сетей; в региональных сетевых компаниях и АО-энерго - на предприятия электрических сетей (ПЭС);

2.1.3 В соответствии с конструктивными особенностями, технологией и условиями производства работ рекомендуется следующая специализация персонала ПЭС, осуществляющего техническое обслуживание и ремонт:

· техническое обслуживание и ремонт воздушных линий электропередачи (ВЛ.) напряжением 35-750 кВ;

· ремонт подстанций напряжением 35-750 кВ;

· техническое и оперативное обслуживание подстанций напряжением 35-750 кВ;

· техническое и оперативное обслуживание ЛЭП 6-20 (35) кВ и сетевых трансформаторных подстанций (ТП) 6-35/0,38 кВ;

· оперативное обслуживание объектов распределительных сетей;

· ремонт ВЛ. 0,38-20 кВ;

· ремонт ТП 6-35/0,38 кВ, секционирующих и распределительных пунктов 6-20 кВ;

· техническое обслуживание и ремонт кабельных линий;

· техническое обслуживание и ремонт средств релейной защиты и электроавтоматики;

· техническое обслуживание и ремонт средств диспетчерского и технологического управления;

· техническое обслуживание, ремонт, метрологический контроль и обеспечение поверки или калибровки средств измерений;

· испытание изоляции и защита от перенапряжений;

2.1.4 Управление техническим обслуживанием и ремонтом целесообразно осуществлять следующим образом.

Производственные подразделения по техническому обслуживанию и ремонту ВЛ напряжением 35-110 (220) кВ и выше входят в состав службы линий, подчиненной техническому руководителю (главному инженеру) ПЭС. В тех случаях, когда ВЛ 35-110 кВ закреплены за районами электрических сетей (территориальная схема управления), указанные производственные подразделения административно подчинены руководству района, а в техническом отношении - службе линий.

Производственные подразделения по техническому, оперативному обслуживанию и ремонту ВЛ 0,38 - 20 кВ, КЛ 0,38-20 кВ, ТП 6-35/0,38 кВ, секционирующих СП) и распределительных пунктов (РП) 6-20 кВ входят в состав районов электрических сетей (РЭС), которые подчинены административно руководству ПЭС, а в техническом отношении - службе распределительных сетей.

Персонал, осуществляющий техническое обслуживание и ремонт оборудования и сооружений подстанций 35-110 (220) кВ подчиняется: при функциональной структуре управления - службе подстанций, при территориальной структуре управления - руководству ПЭС, а в техническом отношении - службе подстанций, при смешанной структуре управления - службе подстанций (по группе подстанций, находящейся в ведении службы подстанций) и руководству районов электросети (по группе подстанций, находящихся в ведении районов); персонал подстанций напряжением 220 кВ и выше подчиняется службе подстанций, на крупных подстанциях (800 условных единиц и более) или группах подстанций персонал подчиняется соответственно начальнику подстанции или начальнику группы подстанций. При наличии в ПЭС цеха централизованного ремонта (ЦЦР) бригады ремонта оборудования и сооружений подстанций входят в состав этого цеха.

2.1.5 Работы по техническому обслуживанию ВЛ и подстанций осуществляются в полном объеме, как правило, персоналом ПЭС.

Ремонт ВЛ 35-110 кВ выполняется персоналом ПЭС; подрядные организации, в том числе строительно-монтажные или специализированные ремонтные предприятия, привлекаются для выполнения больших объемов капитального ремонта или большим объемом аварийно-восстановительных работ.

Ремонт ВЛ 0,38-20 кВ, КЛ 0,38-20 кВ, ТП 6-35/0,38 кВ и РП 6-20 кВ и оборудования выполняется в основном персоналом ПЭС; подрядные организации привлекаются для выполнения больших объемов капитального или аварийно-вос-становительного ремонта.

Ремонт оборудования подстанций 35-110 кВ выполняется специализированными бригадами ПЭС, специализированными ремонтными или монтажно-наладочными организациями; ремонт транспортабельного оборудования или его узлов осуществляется агрегатным методом в специализированных мастерских.

2.1.6 Одной из прогрессивных форм организации работ на объектах электрических сетей является комплексное их выполнение, при котором работы группируются в комплексы по номенклатуре, периодичности и времени выполнения; работы производятся бригадами централизованного обслуживания, оснащенными специальными машинами, средствами механизации, инвентарем; персонал и средства механизации концентрируются на ремонтируемом объекте, что позволяет сократить длительность ремонтов и технического обслуживания, время отключения объекта, уменьшить непроизводительные переезды.

2.1.7 Работы по ремонту и техническому обслуживанию объектов электрических сетей производятся по типовым или местным инструкциям, технологическим картам, картам организации труда, проектам производства работ.

Типовые технологические карты и типовые карты организации содержат: состав бригады и квалификацию исполнителей, нормы времени, особые условия проведения работы, необходимые защитные средства, техническое оснащение, в том числе комплектующие изделия и материалы, приспособления, инструмент, инвентарь, описание и последовательность операций, график выполнения работы.

В ПЭС типовые карты организации труда и технологические карты при необходимости конкретизируются применительно к местным условиям, конструкциям объектов и их элементов, используемым техническим средствам; такие карты утверждает главный инженер ПЭС.

Проект производства работ (ППР) определяет технологию, организацию работ, сроки их выполнения и порядок обеспечения ресурсами.

2.1.8 Техническое обслуживание и ремонт производятся с применением специальных машин, механизмов, такелажа, оснастки, приборов, приспособлений. Бригады, выполняющие работы на объектах электросетей, оснащаются средствами связи с диспетчерскими пунктами и ремонтно-производственными базами.

2.1.9 Оценка качества выполненных ремонтных работ устанавливается с учетом основных и дополнительных требований.

К основным требованиям относятся:

· выполнение согласованной ведомости объема ремонтов, в том числе выявленных при ремонте;

· выполнение требований НТД по ремонту объекта;

· отсутствие оценки качества отремонтированного объекта «соответствует требованиям НТД с ограничениями» по вине исполнителей ремонта;

· отсутствие отказов объекта в течение срока подконтрольной эксплуатации по вине исполнителей ремонта.

К дополнительным требованиям относятся:

· наличие необходимого комплекта ремонтной документации;

· соответствие выполненных технологических операций требованиям технической документации;

· проведение входного контроля материалов и запасных частей.

2.2 Воздушные линии электропередачи напряжением 35-750 кВ

2.2.1 При техническом обслуживании выполняются осмотры, профилактические проверки, измерения, работы по предохранению элементов ВЛ от преждевременного износа путем устранения повреждений и неисправностей, выявленных при осмотрах, проверках и измерениях.

Таблица 1.Перечень основных работ по техническому обслуживанию ВЛ 35-750 кВ

| Наименование работы

|

Сроки проведения

|

| Осмотры

|

| 1. Периодический осмотр в дневное время без подъема на опоры

|

По графикам, утвержденным главным инженером электросети. Не реже 1 раза в год

|

| 2. Верховой осмотр с выборочной проверкой состояния проводов, тросов в зажимах и дистанционных распорок

|

На ВЛ или их участках со сроком службы 20 лет и более или проходящих в зонах интенсивного загрязнения, а также по открытой местности - не реже 1 раза в 6 лет; на остальных ВЛ (их участках) - не реже 1 раза в 12 лет.

|

| 3. Выборочный осмотр отдельных ВЛ (их участков) инженерно-техническим персоналом

|

Не реже 1 раза в год

|

| 4. Осмотр ВЛ (их участков), подлежащих капремонту инженерно-техническим персоналом

|

Перед ремонтом

|

| 5. Внеочередной осмотр

|

После отключений при нарушениях работы, после стихийных явлений, при возникновении условий, которые могут привести к повреждению ВЛ, после автоматического отключения ВЛ релейной защитой (по решению руководства ПЭС)

|

| 6. Ночной осмотр

|

По мере необходимости

|

| Основные профилактические измерения, проверки

|

| 7. Проверка расстояния от проводов до поверхности земли и различных объектов, до пересекаемых сооружений

|

По графику, утвержденному главным инженером ПЭС не реже 1 раза в 3 года, а также по мере необходимости после осмотра ВЛ или капитального ремонта и реконструкции.

|

| 8. Измерение стрел провеса проводов и грозозащитных тросов, расстояний между проводами и проводов до элементов опор: на ВЛ 35-220 кВ в 3-5%, на ВЛ 330-750 кВ - в 1% пролетов

|

Не реже 1 раза в 6 лет.

|

| 9. Проверка состояния опор, проводов, тросов, изоляции (визуально)

|

При периодических осмотрах

|

| 10. Проверка и подтяжка бандажей, болтовых соединений, гаек анкерных болтов опор

|

Не реже 1 раза в 6 лет

|

| 11. Выборочная проверка состояния фундаментов опор и U-образных болтов опор на оттяжках с выборочным вскрытием грунта; проверка тяжений в оттяжках

|

Не реже 1 раза в 6 лет

|

| 12. Проверка антикоррозионного покрытия металлических опор, траверс, подножников и анкеров оттяжек с выборочным вскрытием грунта

|

Не реже 1 раза в 6 лет

|

| 13. Проверка загнивания деталей деревянных опор

|

Первый раз через 3-6 лет после ввода в эксплуатацию, далее не реже 1 раза в 3 года, а также перед подъемом на опору или сменой деталей

|

| 14. Проверка состояния контактных болтовых соединений проводов электрическими измерениями

|

Не реже 1 раза в 6 лет

|

| 15. Проверка (визуально) целостности изоляторов всех типов

|

При осмотре ВЛ

|

| 16. Проверка электрической прочности фарфоровых изоляторов

|

Первый раз на 1-2 год, второй раз на 6-10 год после ввода ВЛ в эксплуатацию, далее - в зависимости от уровня отбраковки и условий работы изоляторов

|

| 17. Измерение сопротивления заземляющих устройств опор

|

После капитального ремонта или реконструкции заземляющего устройства

|

| 18. Измерение сопротивления заземляющих устройств опор ВЛ 110 кВ и выше с грозозащитными тросами

|

После обнаружения следов перекрытий или разрушений изоляторов электрической дугой

|

| 19. Выборочное на 2% опор от общего числа опор с заземлителями измерение сопротивления заземляющих устройств опор в населенной местности, на участках ВЛ с агрессивными, оползневыми, плохо проводящими грунтами

|

Не реже 1 раза в 12 лет

|

| 20. Проверка состояния трубчатых разрядников, ОПН, защитных искровых промежутков, проверка наличия заземляющих проводников, их соединения с заземлителем

|

При осмотре ВЛ

|

| Основные работы, выполняемые при необходимости

|

| 21. Восстановление нумерации знаков и плакатов

|

|

| 22. Технический надзор за проведением работ при сооружении новых ВЛ

|

|

| 23. Наблюдение за образованием гололеда

|

|

| Охрана ВЛ

|

| 24. Работы, связанные с соблюдением правил охраны электрических сетей

|

По планам, утвержденным главным инженером электросети

|

| Работы на трассе ВЛ

|

| 25. Предохранение опор от низовых пожаров, меры по предотвращению пожаров

|

По планам, утвержденным главным инженером электросети

|

| 26. Планировка грунта у опор, подсыпка и подтрамбовка грунта у основания опор

|

По результатам обходов и осмотров

|

| 27. Замена отдельных дефектных элементов ВЛ в межремонтный период, выправка единичных опор

|

По результатам обходов и осмотров

|

| 28. Расчистка трасс ВЛ

|

По результатам обходов и осмотров

|

2.2.2 Неисправности ВЛ, выявленные в результате осмотров, вносятся в листки осмотра. Результаты измерений заносятся в ведомости (журналы): загнивания деталей деревянных опор, измерения болтовых соединений провода, проверки линейной изоляции, проверки и измерения сопротивления заземления опор, измерения габаритов и стрел провеса провода (троса), измерения тяжения в оттяжках опор.

2.2.3 Неисправности, выявленные при осмотрах, вносятся в ведомости (журнал) неисправностей ВЛ, где мастером указывается срок и способ ликвидации неисправности, отмечается дата ее устранения.

Плановый ремонт

2.2.4 Объем работ по ремонту ВЛ определяется на основе ведомостей (журналов) неисправностей, результатов оценки технического состояния ВЛ, нормативных требований, допусков и норм отбраковки.

2.2.5 Капитальный ремонт ВЛ на железобетонных и металлических опорах выполняется не реже 1 раза в 12 лет, ВЛ на опорах с деревянными деталями - не реже 1 раза в 6 лет (ПТЭ).

2.2.6 При капитальном ремонте выполняются следующие виды:

· на трассе ВЛ

: устройство проездов по трассе, установка отбойных тумб у опор, расположенных у обочин дорог, ремонт ледозащитных сооружений;

· расчистка трасс от древесно-кустарниковой растительности; поддержание ширины просеки в размерах, установленных проектом и ПУЭ, вырубка вне просеки деревьев, угрожающих падением на провода;

· на железобетонных опорах

: заделка трещин, выбоин, установка ремонтных бандажей, защита бетона от действия агрессивной среды, замена отдельных опор, перестановка и установка дополнительных опор; ремонт и замена оттяжек и узлов крепления, ремонт подземной части опор (фундаментов), замена фундаментов, анкерных плит; усиление заделки опор в грунте, выправка опор, устранение перекосов траверс, окраска металлических узлов и деталей опор, усиление или замена металлических узлов и деталей;

· на металлических опорах

: окраска металлоконструкций, замена элементов опор, потерявших несущую способность, их усиление, выправка, замена отдельных опор, перестановка и установка дополнительных опор; восстановление недостающих раскосов, ремонт и замена оттяжек и узлов их крепления; ремонт фундаментов;

· на деревянных опорах

: замена опор (сплошная замена на участках при общей длине участка менее 15% протяженности линий, замена деталей, установка приставок, защита деталей опор от загнивания, выправка опор, замена и окраска бандажных и болтовых соединений;

· на проводах и грозозащитных тросах

: установка и замена соединителей, ремонтных муфт, зажимов и бандажей; сварных соединений, подмотка лент в зажимах, вырезка и замена неисправных участков провода (троса), перетяжка (регулировка) проводов (тросов), замена провода (троса) на участках ВЛ не более 30% общей протяженности линий проводами большего сечения или большей механической прочности;

· на заземляющих устройствах

: ремонт контура заземления, изменение конструкции для уменьшения сопротивления заземления, ремонт или замена заземляющих спусков;

· замена дефектных изоляторов и элементов арматуры, увеличение количества изоляторов, чистка и обмыв изоляторов, установка и замена гасителей вибрации, установка гасителей пляски проводов, распорок, установка и замена разрядников;

· специальные работы

: переустройство переходов, пересечений и подходов к подстанциям, установка защиты от птиц;

2.2.7 В соответствии с техническим состоянием ВЛ, принятой периодичностью составляются перспективные планы-графики капитального ремонта ВЛ.

В состав работ капитального ремонта включаются также работы, связанные с повышением надежности и продлением срока службы ВЛ: замена фарфоровых изоляторов на стеклянные и полимерные, усиление изоляции, увеличение количества изоляторов в подвесках, замена отдельных видов арматуры, установка железобетонных приставок к деревянным опорам, замена опор, троса на отдельных участках ВЛ, замена отдельных деревянных опор на железобетонные, подвеска троса на отдельных участках ВЛ.

Планирование работ

2.2.8 Проекты годового плана-графика капитального ремонта, составленные исходя из перспективного графика, журналов неисправностей, ведомостей измерений и проверок по каждой ВЛ являются основой составления:

· сводного годового плана работ капитального ремонта в физических объемах основных работ, стоимостном выражении и трудозатратах для ВЛ каждого класса напряжения с распределением по месяцам (кварталам) и выделением объемов и стоимости работ, выполняемых подрядным способом;

· сводного годового плана технического обслуживания ВЛ в физических объемах и трудозатратах - по месяцам (кварталам) года.

2.2.9 Одновременно с годовыми планами работ составляется и согласовывается годовой план-график отключения; на основании годового плана графика отключения ВЛ. составляются месячные графики отключения.

2.2.10 На основании годового плана-графика работ, журналов неисправностей ВЛ, ведомостей измерений, проверок составляются месячные отчеты работ; на основании месячных отчетов по каждой линии составляется годовой отчет.

Подготовка и проведение работ

2.2.11 Для подготовки и проведения основных работ по техническому обслуживанию и капитальному ремонту ВЛ 35-1150 кВ используются типовые технологические карты и проекты производства работ.

Подготовка работ и их выполнение, допуск персонала подрядной организации производится в соответствии с действующими «Межотраслевыми правилами по охране труда (Правилами безопасности) при эксплуатации электроустановок» СО 153-34.20.150-2003.

2.2.12 Определение необходимого количества бригад, их состава, транспортных средств и механизмов, распределение работ между бригадами возлагается на руководителя работ по ремонту ВЛ. При необходимости отключения ВЛ все подготовительные работы должны быть выполнены до отключения линии.

Подготовка и проведение ремонта ВЛ под напряжением производятся в соответствии с инструкциями по работам под напряжением на ВЛ.

2.2.13 По окончании капитального ремонта ВЛ должна быть произведена приемка объема и качества выполненных работ и составлен акт выполненных работ.

2.2.14 Временем окончания капитального ремонта воздушной линии 35 кВ и выше является момент сообщения дежурному диспетчеру руководителем (производителем) работ об их завершении.

2.2.15 Выполненные работы по ремонту и техническому обслуживанию регистрируются в журнале учета работ на ВЛ с указанием мест работы (наименований ВЛ, номеров опор или пролетов), наименования и количества выполненных работ, времени начала и окончания работы производителя работ и состава бригады.

Основные работы, выполненные на ВЛ (замена опор, провода, троса, новые пересечения, переустройства), изменения конструкций и др. вносятся в паспорт ВЛ.

2.3 Воздушные линии электропередачи, трансформаторные подстанции, секционирующие и распределительные пункты электрических сетей 0,38-20 кВ

Техническое обслуживание

2.3.1 При техническом обслуживании выполняются обходы, осмотры, проверки электроустановок, необходимые измерения и отдельные виды работ по устранению повреждений и неисправностей;

Техническое обслуживание трансформаторных, секционирующих пунктов и распределительных пунктов распредсетей

Таблица 2 Перечень основных работ по техническому

обслуживанию ТП, СП и РП

| Наименование работы

|

Периодичность проведения

|

| 1. Осмотры электромонтерами

|

|

| - всех объектов

|

Не реже 1 раза в год

|

| - выборочно

|

1 раз в 6 месяцев

|

| 2. Осмотры отдельных объектов инженерно-техническим персоналом

|

Не реже 1 раза в год

|

| 3. Осмотр объектов, включенных в план капитального ремонта, инженерно-техническим персоналом

|

В течение года, предшествующего капитальному ремонту

|

| 4. Измерение нагрузок и напряжений на трансформаторах и отходящих линиях

|

В период минимальных и максимальных нагрузок; сроки и периодичность устанавливаются главным инженером ПЭС

|

| 5. Проверка состояния, проведение измерений оборудования

|

В соответствии с СО 34.45-51.300- «Объем и нормы испытаний электрооборудования»

|

| 6. Измерение сопротивления заземляющего устройства

|

После монтажа, переустройства и капитального ремонта, но не реже 1 раза в 12 лет.

|

| 7. Замена или ремонт дефектных элементов

|

При необходимости

|

| 8. Доливка масла в маслонаполненные аппараты

|

То же

|

| 9. Обновление надписей, диспетчерских наименований и знаков безопасности

|

То же

|

Плановый ремонт

2.3.2 Капитальный ремонт ВЛ 0,38-20 кВ на железобетонных опорах проводится не реже 1 раза в 12 лет, на деревянных опорах - не реже 1 раза в 6 лет, ТП, РП, СП - с периодичностью 6-10 лет. Конкретные сроки проведения ремонтов устанавливаются в зависимости от технического состояния объектов и располагаемых ресурсов.

2.3.3 Плановый ремонт ВЛ, проходящих по сельскохозяйственным угодьям, территориям предприятий, организаций, в охранных зонах инженерных сооружений проводится по согласованию с соответствующими организациями, с землепользователями и, как правило, в период, исключающий потравы сельскохозяйственных культур.

Работы по предотвращению аварий или ликвидации их последствий могут производиться в любой период без согласования, но с уведомлением владельца о проводимых работах.

2.3.4 По результатам осмотров сетевых ТП и РП составляется перечень выполняемых при ремонте работ, утверждаемый главным инженером ПЭС, или начальником РЭС, в который могут быть включены:

· ремонт и закрепление конструкций строительной части мачтовых трансформаторных подстанций (МТП);

· ремонт строительной части закрытой трансформаторной подстанции (ЗТП); распределительных пунктов (РП);

· замена корпусов комплектной трансформаторной подстанции (КТП);

· очистка, ремонт и покраска металлоконструкций, корпусов оборудования, шкафов, панелей, щитов РУ КТП;

· замена шкафов, панелей, щитов;

· ремонт, замена заземляющих устройств;

· ремонт или замена электрооборудования, вводов (в ЗТП), сборных шин, блокировочных устройств;

· ремонт кабельных муфт;

· замена изоляторов;

· демонтаж и замена перегруженных (поврежденных) трансформаторов, выключателей и других аппаратов;

· ремонт силовых и измерительных трансформаторов с заменой обмоток, восстановлением изоляционных характеристик;

· замена или ремонт средств связи, релейной защиты, автоматики;

· ремонт освещения;

Сдача и приемка работ

2.3.5 Временем окончания ремонта объекта распределительной сети является момент включения его в сеть.

2.3.6 После окончания капитального ремонта мастер представляет в РЭС акт сдачи-приемки отремонтированных и модернизированных объектов. Приемка осуществляется приемочной комиссией, утвержденной главным инженером электросети. В состав комиссии включаются: главный инженер (зам. начальника) РЭС, старший мастер, мастер РЭС, представители технических служб ПЭС.

2.3.7 Приемочная комиссия проверяет соответствие плану и заданиям произведенных работ в натуре, качество работ, правильность списания и оприходования материальных ценностей, состояние технической документации.

3. Подстанции 35 кВ и выше

3.1 Техническое обслуживание

Таблица 3. Перечень основных работ по техническому обслуживанию подстанций

| Наименование работы

|

Сроки проведения

|

| 1. Осмотр оборудования и сооружений оперативным персоналом

|

На объектах с постоянным дежурством персонала: не реже 1 раза в сут.; в темное время суток для выявления разрядов, коронирования - не реже 1 раза в месяц.

|

| |

На объектах без постоянного дежурства персонала - не реже 1 раза в месяц, а в трансформаторных и РП- не реже 1 раза в 6 мес.

|

| 2. Внеочередной осмотр

|

После непредвиденного отключения оборудования; при неблагоприятной погоде (сильный туман, мокрый снег, гололед и т.п.) или усиленном загрязнении на ОРУ, а также после отключения оборудования при коротком замыкании

|

| 3. Выборочный осмотр руководящим персоналом электросети, начальником ПС (групп ПС), инженерно-техническим персоналом групп ПС и службы ПС

|

По графику, утвержденному главным инженером ПЭС.

|