Реферат

на тему: «Напряжения переменные во времени»

Выполнил:

студент гр.

Проверила:

г. Волгоград 2010 г.

Переменные напряжения. Усталость.

Напряжения, переменные во времени, возникают в элементах конструкций под действием нагрузок, переменных по величине или направлению, а также нагрузок, перемещающихся относительно рассматриваемого элемента. Так, например, вагонная ось изгибается под нагрузкой от веса вагона (рис. 1.15, а).

В верхней части каждого поперечного сечения оси возникают нормальные напряжения растяжения (см. эпюру изгибающих моментов на рис. 1.15, 6)

При движении вагона колёса, а также жестко соединенные с ними оси вращаются и каждая точка оси оказывается то в верхней (растянутой), то в нижней (сжатой) половине сечения. Переменные напряжения возникают также в валах различных машин, в элементах фермы моста при движении по нему поезда и т. п.

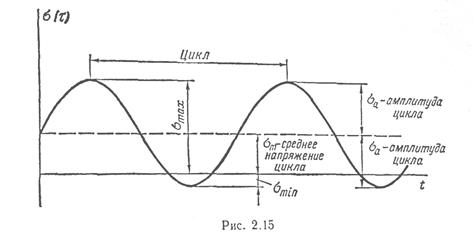

Изменение напряжений во времени можно изобразить с помощью графика, по оси абсцисс которого откладывают время t,

а по оси ординат—значения нормальных (или касательных) напряжений. Обычно предполагают, что закон изменения напряжений во времени характеризуется кривой, имеющей вид синусоиды (рис. 2.15).

Практически, как показывают многочисленные эксперименты, вид этой кривой не имеет значения; прочность материала при переменных напряжениях зависит в основном от величин наибольшего и наименьшего напряжений.

лики и при расчете на прочность ими пренебрегают, т. е. считают, что в опасной точке возникает одноосное напряженное состояние.

Чистый сдвиг возникает в точках работающего на кручение бруса круглого поперечного сечения.

В большинстве случаев коэффициент запаса прочности определяют в предположении, что рабочий цикл напряжений, возникающих в рассчитываемой детали при ее эксплуатации, подобен предельному циклу, т. е. коэффициенты асимметрии R

и характеристики р

рабочего и предельного циклов одинаковы.

Наиболее просто коэффициент запаса прочности можно определить в случае симметричного цикла изменения напряжений, так как пределы выносливости материала при таких циклах обычно известны *, а пределы выносливости рассчитываемых деталей можно вычислить по взятым из справочников значениям коэффициентов снижения пределов выносливости (  д

, д

,  ) -

Коэффициент запаса прочности представляет собой отношение предела выносливости, определенного для детали, к номинальному значению максимального напряжения, возникающего в опасной точке детали.Номинальным является значение напряжения, определенное по основным формулам сопротивления материалов, т.е. без учета факторов, влияющих на величину предела выносливости (концентрации напряжений и т. п.).

) -

Коэффициент запаса прочности представляет собой отношение предела выносливости, определенного для детали, к номинальному значению максимального напряжения, возникающего в опасной точке детали.Номинальным является значение напряжения, определенное по основным формулам сопротивления материалов, т.е. без учета факторов, влияющих на величину предела выносливости (концентрации напряжений и т. п.).

Реклама

Изменение напряжений во времени можно изобразить с помощью графика, по оси абсцисс которого откладывают время t,

а по оси ординат—значения нормальных (или касательных) напряжений. Обычно предполагают, что закон изменения напряжений во времени характеризуется кривой, имеющей вид синусоиды (рис. 2.15).

Практически, как показывают многочисленные эксперименты, вид этой кривой не имеет значения; прочность материала при переменных напряжениях зависит в основном от величин наибольшего и наименьшего напряжений.

Совокупность всех последовательных значений переменных напряжений за один период процесса их изменения называется циклом напряжений (рис. 2.15).

Наибольшее (в алгебраическом смысле) напряжение цикла называется максимальным и обозначается  (или (или  , если рассматривается изменение касательных напряжений)(для касательных напряжений применяются аналогичные выводы, формулы и примеры расчёта), а наименьшее — минимальным , если рассматривается изменение касательных напряжений)(для касательных напряжений применяются аналогичные выводы, формулы и примеры расчёта), а наименьшее — минимальным  (или (или  ). ).

Алгебраическая полусумма максимального и минимального напряжений цикла называется его средним напряжением (или статической составляющей цикла):

(1.15) (1.15)

Алгебраическая полуразность максимального и минимального напряжений называется амплитудой цикла (или его переменной составляющей):

(2.15) (2.15)

Среднее напряжение цикла может быть как положительным, так и отрицательным. Амплитуда цикла всегда положительна.

Максимальное и минимальное напряжения можно выразить через среднее напряжение и амплитуду цикла:

(3.15) (3.15)

Если напряжения  и и  ,

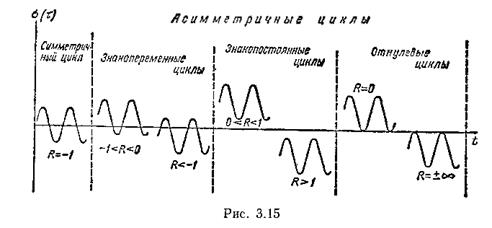

равны друг другу по абсолютной величине и обратны по знаку, то цикл называют симметричным.График такого цикла показан на рис. 3.15. При симметричном цикле ,

равны друг другу по абсолютной величине и обратны по знаку, то цикл называют симметричным.График такого цикла показан на рис. 3.15. При симметричном цикле  и и  . .

Если напряжения  и и  не равны друг другу по абсолютной величине, то цикл называют асимметричным (см. рис. 3.15). не равны друг другу по абсолютной величине, то цикл называют асимметричным (см. рис. 3.15).

Асимметричный цикл может быть знакопеременным или знакопостоянным (см. рис. 3.15).

В частных случаях, когда  или или  , равно нулю (см. рис. 3.15), цикл называют отнулевым или пульсирующим. , равно нулю (см. рис. 3.15), цикл называют отнулевым или пульсирующим.

Реклама

Отношение напряжения  к к  называют коэффициентом асимметриицикла. Его обозначают R;

таким образом, называют коэффициентом асимметриицикла. Его обозначают R;

таким образом,

(4.15) (4.15)

Коэффициент асимметрии цикла нормальных напряжений обозначают  , а касательных , а касательных  . .

В некоторых случаях удобно пользоваться понятием характеристики цикла, обозначаемой  : :

(5.15) (5.15)

Используя зависимости (1.15) и (2.15), легко получить соотношение между коэффициентом асимметрии и характеристикой цикла:

(6.16) (6.16)

Циклы напряжений, для которых коэффициенты асимметрия (или характеристики) имеют одинаковые значения, называют подобными.

Для симметричного цикла  ; для от нулевого цикла при положительных значениях напряжений ; для от нулевого цикла при положительных значениях напряжений  , а при отрицательных , а при отрицательных  . .

Величины  и и  , ,  и и  (или (или  ) будем называть параметрами цикла переменных напряжений. Каждый цикл полностью определяется двумя любыми его параметрами; остальные параметры легко определить с помощью формул (1.15) — (6.15). ) будем называть параметрами цикла переменных напряжений. Каждый цикл полностью определяется двумя любыми его параметрами; остальные параметры легко определить с помощью формул (1.15) — (6.15).

Многочисленные опыты позволили установить, что при действии переменных напряжений разрушение материалов происходит при напряжениях  и и  значительно меньших, чем опасные (предельные) напряжения при однократном статическом нагружении. Причиной этого является некоторая неизбежная неоднородность структуры металла (наличие в нем зерен, микроскопических трещин и т. п.), в связи, с чем в окрестности отдельных точек материал обладаетпониженной прочностью. При однократном нагружении это приводит к некоторому перераспределению напряжении в материале, но не вызывает его разрушения значительно меньших, чем опасные (предельные) напряжения при однократном статическом нагружении. Причиной этого является некоторая неизбежная неоднородность структуры металла (наличие в нем зерен, микроскопических трещин и т. п.), в связи, с чем в окрестности отдельных точек материал обладаетпониженной прочностью. При однократном нагружении это приводит к некоторому перераспределению напряжении в материале, но не вызывает его разрушения

При действии же переменных многократно повторяющихся напряжении в окрестностях точек с пониженной прочностью возникают микроскопические трещины. У концов этих трещин (а также у трещин, имевшихся в материале еще до его нагружения) возникает высокая концентрация напряжений, приводящаяся

Рис. 4.15

к развитию трещин по мере увеличения числа циклов. Если рабочая площадь сечения элемента в результате развития трещин уменьшается настолько, что сечение не выдерживает возникающего в нем усилия, происходит разрушение элемента.

Процесс постепенного накопления повреждений материала при действии повторно-переменных напряжений, приводящий к образованию трещин и разрушению, называется усталостью материала.

При переменных напряжениях поверхности развивающихся трещин многократно трутся друг о друга, в результате чего они шлифуются. Поэтому поверхность излома при усталостном разрушении состоит из двух зон: одна из них имеет нормальную для металла зернистую структуру, а другая имеет шлифованную поверхность (рис. 4.15).

Усталостное разрушение детали происходит всегда внезапно (т. е, так, как разрушается хрупкий материал при статическом действии нагрузки) независимо от того, является металл хрупким или пластичным.

Предел выносливости

Способность материала воспринимать многократное действие переменных напряжений называют выносливостью, а проверку прочности элементов конструкции при действии таких напряжений—расчетом на выносливость (или расчетом на усталостную прочность).

Для получения механических характеристик материала, необходимых для расчетов на прочность при переменных напряжениях, проводят специальные испытания на выносливость (на усталость). Для этих испытаний изготовляют серию совершенно одинаковых образцов (не менее 10 штук). Наиболее распространены испытания на чистый изгиб при симметричном цикле изменения напряжений: их проводят в следующем порядке.

В первом образце с помощью специальной машины создают циклы напряжений, характеризуемые значениями  и и  напряжение,

принимают достаточно большим (немного меньшим предела прочности материала напряжение,

принимают достаточно большим (немного меньшим предела прочности материала  ),

для того, чтобы разрушение образца происходило после сравнительно небольшого числа циклов ),

для того, чтобы разрушение образца происходило после сравнительно небольшого числа циклов  .

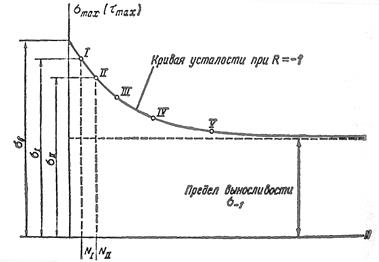

Результат испытания образца наносят на график в виде точки I

, абсцисса которой равна (в принятом масштабе) числу циклов .

Результат испытания образца наносят на график в виде точки I

, абсцисса которой равна (в принятом масштабе) числу циклов  ,

вызвавших разрушение образца, а ордината — значению напряжения ,

вызвавших разрушение образца, а ордината — значению напряжения  (рис. 5.15). (рис. 5.15).

Затем другой образец испытывают до разрушения при напряжениях  и и  ;

результат испытания этого образца изображается на графике точкой II

. Испытывая остальные образцы из той же серии, аналогично получают точки III

, IV,

V

и т. д. Соединяя полученные по данным опытов точки плавной кривой, получают так называемую кривую усталости, или кривую Вёлера (По фамилии немецкого учёного A.Wöhler, впервые изучавшего явление усталости в 1852-1892 гг.)(рис. 5.15), соответствующую симметричным циклам ;

результат испытания этого образца изображается на графике точкой II

. Испытывая остальные образцы из той же серии, аналогично получают точки III

, IV,

V

и т. д. Соединяя полученные по данным опытов точки плавной кривой, получают так называемую кривую усталости, или кривую Вёлера (По фамилии немецкого учёного A.Wöhler, впервые изучавшего явление усталости в 1852-1892 гг.)(рис. 5.15), соответствующую симметричным циклам  . Аналогично могут быть получены кривые усталости, соответствующие циклам с другими значениями коэффициента асимметрии . Аналогично могут быть получены кривые усталости, соответствующие циклам с другими значениями коэффициента асимметрии  . .

Рис. 5.15

Разрушение материала при однократном нагружении происходит в тот момент, когда возникающие в нем напряжения равны пределу прочности  .

Следовательно, кривые усталости при .

Следовательно, кривые усталости при  имеют ординаты имеют ординаты  , равные , равные  . .

Кривая выносливости (рис. 5.15) показывает, что с увеличением числа циклов уменьшается максимальное напряжение, при котором происходит разрешение материала. Кривая усталости для мало- пли среднеутлеродистой, а также для некоторых марок легированной стали имеет горизонтальную асимптоту. Следовательно, при данном значении коэффициента асимметрии R

и максимальном напряжении, меньшем некоторой величины, материал не разрушается, как бы велико ни было число циклов.

Наибольшее (предельное) максимальное напряжение цикла (Для циклов со средними сжимающими напряжениями  в качестве предела выносливости принимается наибольшее по абсолютной величине значение минимального напряжения в качестве предела выносливости принимается наибольшее по абсолютной величине значение минимального напряжения  , которое образец выдерживает, не разрушаясь при сколь угодно большом числе циклов.), при котором не происходит усталостного разрушения образца из данного материала после произвольно большого числа циклов, называют пределом выносливости. , которое образец выдерживает, не разрушаясь при сколь угодно большом числе циклов.), при котором не происходит усталостного разрушения образца из данного материала после произвольно большого числа циклов, называют пределом выносливости.

Таким образом, предел выносливости равен ординате асимптоты кривой усталости. Его обозначают  ; при симметричном цикле коэффициент асимметрии ; при симметричном цикле коэффициент асимметрии  и предел выносливости при этом цикле обозначают (Это обозначение принято при симметричном цикле изгиба: аналогично при растяжении-сжатии принято и предел выносливости при этом цикле обозначают (Это обозначение принято при симметричном цикле изгиба: аналогично при растяжении-сжатии принято  и при кручении и при кручении  ) )  (см. рис. 5.15). (см. рис. 5.15).

Совершенно очевидно, что при испытании образца невозможно бесконечно большое число раз повторить один и тот же цикл напряжений, но в этом и нет необходимости. Ординаты  кривой усталости для некоторых материалов (мало- и среднеуглеродистой стали и др.) после некоторого числа циклов (равного нескольким миллионам) почти не изменяются; поэтому числу циклов, даже в несколько раз большему, на кривой усталости соответствуют такие же максимальные напряжения. В связи с этим число циклов (при испытании материала на выносливость) ограничивают некоторым пределом, который называют базовым числом циклов-.

Если образец выдерживает базовое число циклов, то считается, что напряжение в нем не выше предела выносливости. Для стали и чугуна базовое число циклов принимают равным кривой усталости для некоторых материалов (мало- и среднеуглеродистой стали и др.) после некоторого числа циклов (равного нескольким миллионам) почти не изменяются; поэтому числу циклов, даже в несколько раз большему, на кривой усталости соответствуют такие же максимальные напряжения. В связи с этим число циклов (при испытании материала на выносливость) ограничивают некоторым пределом, который называют базовым числом циклов-.

Если образец выдерживает базовое число циклов, то считается, что напряжение в нем не выше предела выносливости. Для стали и чугуна базовое число циклов принимают равным  . .

Предел выносливости для стали при симметричном цикле в несколько раз меньше предела прочности (в частности, для углеродистой стали  ). ).

Кривые усталости для цветных металлов и сплавов и некоторых легированных сталей не имеют горизонтальной асимптоты, и, следовательно, такие материалы могут разрушиться при достаточно большом числе циклов, даже при сравнительно малых напряжениях. Поэтому понятие предела выносливости для указанных материалов условно. Точнее, для этих материалов можно пользоваться лишь понятием предел ограниченной выносливости,

называя так наибольшее значение максимального (по абсолютной величине) напряжения цикла, при котором образец еще не разрушается при определенном (базовом) числе циклов. Базовое число циклов в рассматриваемых случаях принимают очень большим—до  . .

В случаях, когда срок службы элемента конструкции, в котором возникают переменные напряжения, ограничен, максимальные напряжения могут превышать предел выносливости; они, однако, не должны быть больше предела ограниченной выносливости, соответствующего числу циклов за время работы рассчитываемого элемента.

Следует заметить, что предел выносливости  центральном растяжении-сжатии образца составляет примерно центральном растяжении-сжатии образца составляет примерно  предела выносливости предела выносливости  при симметричном цикле изгиба. Это объясняется тем, что при изгибе внутренние точки поперечного сечения напряжены слабее, чем наружные, а при центральном растяжении-сжатии напряженное состояние однородно. Поэтому при изгибе развитие усталостных трещин происходит менее интенсивно (Следует также учесть, что строго центральное нагружение образца при растяжении (сжатии) осуществить весьма трудно. Внецентренность нагружения приводит к снижению предела выносливости). при симметричном цикле изгиба. Это объясняется тем, что при изгибе внутренние точки поперечного сечения напряжены слабее, чем наружные, а при центральном растяжении-сжатии напряженное состояние однородно. Поэтому при изгибе развитие усталостных трещин происходит менее интенсивно (Следует также учесть, что строго центральное нагружение образца при растяжении (сжатии) осуществить весьма трудно. Внецентренность нагружения приводит к снижению предела выносливости).

Предел выносливости τ-1

при симметричном цикле кручения для стали составляет в среднем  ( ( предела выносливости при симметричном цикле изгиба). предела выносливости при симметричном цикле изгиба).

Диаграммы предельных амплитуд и предельных напряжений.

При эксплуатации машин и инженерных сооружений в их элементах возникают напряжения, изменяющиеся во времени по самым разнообразным циклам. Для расчета элементов на прочность необходимо иметь данные о величинах пределов выносливости при циклах с различными коэффициентами асимметрии. Поэтому наряду с испытаниями при симметричных циклах испытания проводят и при асимметричных циклах.

Следует иметь в виду, что испытания на выносливость при асимметричных циклах выполняют на специальных машинах, конструкции которых значительно сложнее, чем конструкции машин для испытания образцов при симметричном цикле изгиба.

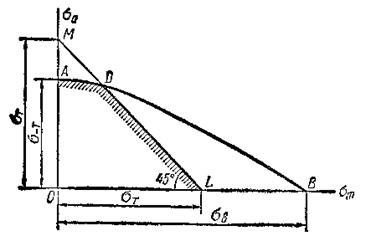

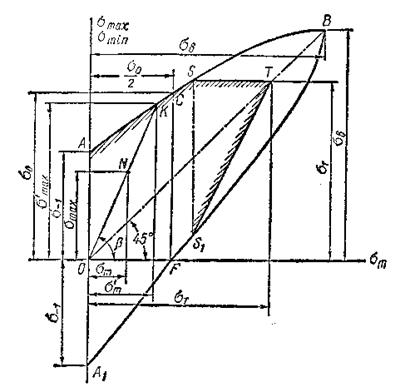

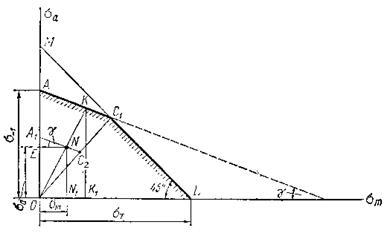

Результаты испытаний на выносливость при циклах с различными коэффициентами асимметрии обычно представляют в виде диаграмм (графиков), изображающих зависимость между какими-либо двумя параметрами предельных циклов.Эти диаграммы можно построить, например, в координатах  , ,  ,их называют диаграммами предельных амплитуд,они показывают зависимость между средними напряжениями и амплитудами предельных циклов, для которых максимальные напряжения равны пределам выносливости: ,их называют диаграммами предельных амплитуд,они показывают зависимость между средними напряжениями и амплитудами предельных циклов, для которых максимальные напряжения равны пределам выносливости:  .

Здесь и ниже максимальное, минимальное, среднее и амплитудное напряжения предельного цикла будем обозначать .

Здесь и ниже максимальное, минимальное, среднее и амплитудное напряжения предельного цикла будем обозначать  . .

Диаграмму зависимости между параметрами предельного цикла можно построить также в координатах  .Такую диаграмму называют диаграммой предельных напряжений. .Такую диаграмму называют диаграммой предельных напряжений.

При расчете стальных конструкций в промышленном и гражданском строительстве применяют диаграммы, дающие зависимость между коэффициентом асимметрии цикла  и пределом выносливости и пределом выносливости . .

Подробно рассмотрим диаграмму предельных амплитуд (её иногда называют диаграммой  ), которая в дальнейшем использована для получения зависимостей, применяемых в расчетах на прочность при переменных напряжениях. ), которая в дальнейшем использована для получения зависимостей, применяемых в расчетах на прочность при переменных напряжениях.

Для получения одной точки рассматриваемой диаграммы необходимо испытать серию одинаковых образцов (не менее 10 штук) и построить кривую Вёлера, по которой определится величина предела выносливости для цикла с данным коэффициентом асимметрии (это относится и ко всем другим типам диаграмм для предельных циклов).

Допустим, проведены испытания при симметричном цикле изгиба; в результате получена величина предела выносливости  . Координаты точки, изображающей этот предельный цикл, равны: . Координаты точки, изображающей этот предельный цикл, равны:  [см. формулы (1-15) — (3.15)], т. е, точка находится на оси ординат (точка [см. формулы (1-15) — (3.15)], т. е, точка находится на оси ординат (точка  на рис. 6.15). Для произвольного асимметричного цикла по пределу выносливости на рис. 6.15). Для произвольного асимметричного цикла по пределу выносливости  , определенному из опытов, нетрудно найти , определенному из опытов, нетрудно найти   .

По формуле (3.15), .

По формуле (3.15),

но  [см. формулу (5.15)], следовательно, [см. формулу (5.15)], следовательно,

или

(7.15) (7.15)

и

(8.15) (8.15)

В частности, для отнулевого цикла  при пределе выносливости, разном при пределе выносливости, разном  . .

Этому циклу соответствует точка  на диаграмме, представленной на рис. 6.15. Определив экспериментальное значение на диаграмме, представленной на рис. 6.15. Определив экспериментальное значение  для пяти-шести различных циклов, по формулам (7.15) и (8.15) получают координаты

для пяти-шести различных циклов, по формулам (7.15) и (8.15) получают координаты  ,

и ,

и отдельных точек, принадлежащих предельной кривой. Кроме того, в результате испытания при постоянной нагрузке определяют предел прочности материала, который для общности рассуждений можно рассматривать как предел выносливости для цикла с

отдельных точек, принадлежащих предельной кривой. Кроме того, в результате испытания при постоянной нагрузке определяют предел прочности материала, который для общности рассуждений можно рассматривать как предел выносливости для цикла с  , т. е. , т. е.  . Этому циклу на диаграмме соответствует точка . Этому циклу на диаграмме соответствует точка  В.

Соединяя плавной кривой точки, координаты которых найдены по экспериментальным данным, получают диаграмму предельных амплитуд (рис. 6.15), В.

Соединяя плавной кривой точки, координаты которых найдены по экспериментальным данным, получают диаграмму предельных амплитуд (рис. 6.15),

Рис. 6.15

Рассуждения о построении диаграммы, проведенные для циклов нормальных напряжений, применимы для циклов касательных напряжений (при кручении), но изменяются обозначения ( вместо вместо  и т. п.).

и т. п.).

Диаграмма, представленная на рис. 6.15, построена для циклов с положительными (растягивающими) средними напряжениями  . Конечно, принципиально возможно построение подобной диаграммы и в области отрицательных (сжимающих) средних напряжений . Конечно, принципиально возможно построение подобной диаграммы и в области отрицательных (сжимающих) средних напряжений  , но практически в настоящее время имеется весьма немного опытных данных об усталостной прочности при , но практически в настоящее время имеется весьма немного опытных данных об усталостной прочности при  . Для мало- и среднеуглеродистых сталей приближенно можно принимать, что в области отрицательных средних напряжений предельная кривая параллельна оси абсцисс. . Для мало- и среднеуглеродистых сталей приближенно можно принимать, что в области отрицательных средних напряжений предельная кривая параллельна оси абсцисс.

Рассмотрим теперь вопрос об использовании построенной диаграммы. Пусть рабочему циклу напряжений соответствует точка  с координатами с координатами  (т. е. при работе в рассматриваемой точке детали возникают напряжения, цикл изменения которых задан какими-либо двумя параметрами, что позволяет найти все параметры цикла и, в частности, (т. е. при работе в рассматриваемой точке детали возникают напряжения, цикл изменения которых задан какими-либо двумя параметрами, что позволяет найти все параметры цикла и, в частности,  и и  ). ).

Проведем из начала координат луч через точку N.

Тангенс угла наклона этого луча к оси абсцисс равен характеристике цикла:

Очевидно, что любая другая точка, лежащая в том же луче, соответствует циклу, подобному заданному (циклу, имеющему те же значения  и и  ).

Итак, любой луч, проведенный через начало координат, является геометрическим местом точек, соответствующих подобным циклам. Все циклы, изображаемые точками луча, лежащими не выше предельной кривой (т.е. точками отрезка ОК),

безопасны в отношении усталостного разрушения. При этом цикл, изображаемый точкой К,

является для заданного коэффициента асимметрии предельным – его максимальное напряжение, определяемое как сумма абсциссы и ординаты точки К ( ).

Итак, любой луч, проведенный через начало координат, является геометрическим местом точек, соответствующих подобным циклам. Все циклы, изображаемые точками луча, лежащими не выше предельной кривой (т.е. точками отрезка ОК),

безопасны в отношении усталостного разрушения. При этом цикл, изображаемый точкой К,

является для заданного коэффициента асимметрии предельным – его максимальное напряжение, определяемое как сумма абсциссы и ординаты точки К ( ),

равно пределу выносливости: ),

равно пределу выносливости:

Аналогично для заданного цикла максимальное напряжение равно сумме абсциссы и ординаты точки N:

Считая, что рабочий цикл напряжений в рассчитываемой детали и предельный цикл подобны, определяем коэффициент запаса прочности как отношение предела выносливости к максимальному напряжению заданного цикла:

Как следует из изложенного, коэффициент запаса при наличии диаграммы предельных амплитуд, построенной по экспериментальным данным, можно определить графоаналитическим способом. Однако такой способ пригоден лишь при условии, что рассчитываемая деталь и образцы, в результате испытаний которых получена диаграмма, идентичны по форме, размерам и качеству обработки.

Для деталей из пластичных материалов опасно не только усталостное разрушение, но и возникновение заметных остаточных деформаций, т. е. наступление текучести. Поэтому из области, ограниченной линией АВ

(рис. 7.15), все точки которой соответствуют циклам, безопасным в отношении усталостного разрушения, надо выделить зону, соответствующую циклам с максимальными напряжениями, меньшими предела текучести. Для этого из точки L,

абсцисса которой равна пределу текучести от

, проводят прямую, наклоненную к оси абсцисс под углом 45°. Эта прямая отсчет на оси ординат отрезок ОМ,

равный (в масштабе диаграммы) пределу текучести. Следовательно, уравнение прямой LM

(уравнение в отрезках) будет иметь вид

или

т. е. для любого цикла, изображаемого точками линии LM,

максимальное напряжение равно пределу текучести. Точки, лежащие выше линии LM,

соответствуют циклам с максимальными напряжениями, большими предела текучести ( ). Таким образом, циклы, безопасные как в отношении усталостного разрушения, так и в отношении возникновения текучести, изображаются точками области OADL,. ). Таким образом, циклы, безопасные как в отношении усталостного разрушения, так и в отношении возникновения текучести, изображаются точками области OADL,.

Рис. 7.15

Довольно широко применяется также диаграмма предельных напряжений, изображающая зависимость предельных значений максимальных и минимальных напряжений циклов от предельных средних напряжений (так называемая диаграмма Смита). Примерный вид такой диаграммы для среднеуглеродистой стали (для циклов с положительными средними напряжениями) показан на рис 8.15. На этой диаграмме каждый цикл изображен двумя точками. Так, предельный симметричный цикл изображен точками А

и А,;

точка В

соответствует предельным постоянным напряжениям ( ); предельный отнулевой (пульсирующий) цикл ( ); предельный отнулевой (пульсирующий) цикл ( )изображен точками С

и F

. )изображен точками С

и F

.

Чтобы определить предел выносливости для цикла с коэффициентом асимметрии, равным R,

по диаграмме, построенной по экспериментальным данным, из начала координат надо провести луч под углом  к оси абсцисс. Тангенс этого луча определяется по формуле: к оси абсцисс. Тангенс этого луча определяется по формуле:

Ордината точки К

пересечения этого луча с линией предельных напряжений дает величину . .

Для получения области циклов, безопасных в отношении как усталостного разрушения, так и возникновения текучести, на луче ОВ

(точки этого луча соответствуют постоянным во времени напряжениям:  следует взять точку, изображающую цикл, для которого следует взять точку, изображающую цикл, для которого  (точка Т

на рис. 8.15), и провести из нее две прямые, кап показано на рисунке. Область безопасных циклов ограничена отрезком AAi

оси ординат, кривыми AS,

A,

S,

и ломаной STSI

. (точка Т

на рис. 8.15), и провести из нее две прямые, кап показано на рисунке. Область безопасных циклов ограничена отрезком AAi

оси ординат, кривыми AS,

A,

S,

и ломаной STSI

.

Рис. 8.15

Основные факторы влияющие на величину предела выносливости.

Многочисленные эксперименты, проведенные с образцами различных форм и размеров, а также практика эксплуатации деталей машин показывают, что прочность при переменных напряжениях (величина предела выносливости) в значительной степени зависит от формы и размеров детали, а также от состояния ее поверхности и воздействия окружающей среды.

В большинстве случаев испытания на выносливость проводят на лабораторных образцах диаметром 5-10 мм,

имеющих в пределах рабочей части строго цилиндрическую форму; поверхность образцов имеет высокую чистоту. Величину предела выносливости, полученную в результате испытания таких (нормальных) образцов, будем считать одной из механических характеристик материала. Если подвергнуть испытанию на выносливость серию специальных образцов, подобных какой-либо конкретной детали, т. е. отличающихся от нормальных образцов наличием концентратов напряжений, абсолютными размерами, качеством обработки поверхности (или только некоторыми из перечисленных факторов), то, как правило, при одном и том же материале нормальных и специальных образцов предел выносливости, определенный при испытании последних, ниже.

Таким образом, установлено, что пределы выносливости конкретной детали а материала, из которого она изготовлена, различии. Влияние факторов, от которых зависит соотношение между пределами выносливости материала (нормального образца) и детали, более или менее полно изучено лишь для симметричного цикла изменения напряжений. Поэтому примем, что величины различных факторов, влияющих на пределы выносливости, определены при испытаниях в условиях симметричных циклов изменения напряжений. Кратко рассмотрим влияние на величину предела выносливости концентрации напряжений, абсолютных размеров и состояния поверхности деталей. При этом числовые значения коэффициентов, отражающих влияние перечисленных факторов, не приводим, они имеются в специальной литературе.

Концентрация напряжений. Снижение предела выносливости за счет "наличия тех или иных концентраторов напряжений (выточек, отверстий, шпоночных канавок, прессовых посадок и т.д.) учитывается эффективным, или действительным, коэффициентом концентрации напряжений, обозначаемым  - для нормальных и - для нормальных и  - для касательных напряжений. - для касательных напряжений.

Эффективный коэффициент концентрации напряжений представляет собой отношение предела выносливости образца без концентрации напряжений к пределу выносливости образца (или детали) тех же размеров, но с концентратором напряжений:

В отличие от теоретического коэффициента концентрации, зависящего только от формы (геометрии) детали, эффективный коэффициент концентрации зависит также и от свойств материала детали: чем менее пластичен материал, тем он чувствительнее к концентрации напряжений. Эффективные коэффициенты концентрации устанавливают опытным путем, но в некоторых случаях при отсутствии экспериментальных данных их вычисляют по известным значениям теоретических коэффициентов концентрации ( и и  ) по формулам ) по формулам

(10.15) (10.15)

Здесь  -

так называемый коэффициент чувствительностиматериала к концентрации напряжений. Величина q

возрастает с повышением предела прочности материала, но не может быть больше единицы (в этом предельном случае теоретический и действительный коэффициенты концентрации равны между собой). Для деталей из серого чугуна -

так называемый коэффициент чувствительностиматериала к концентрации напряжений. Величина q

возрастает с повышением предела прочности материала, но не может быть больше единицы (в этом предельном случае теоретический и действительный коэффициенты концентрации равны между собой). Для деталей из серого чугуна  ,

т. е. можно считать, что чугун практически нечувствителен к концентрации напряжений. ,

т. е. можно считать, что чугун практически нечувствителен к концентрации напряжений.

При неответственных расчетах и отсутствии данных о величинах действительных и теоретических коэффициентов концентрации величину  можно определить приближенно по следующим эмпирическим соотношениям: можно определить приближенно по следующим эмпирическим соотношениям:

а) при отсутствии острых концентраторов напряжений для деталей с чисто обработанной поверхностью

б) при наличии острых концентраторов напряжений

В приведенных соотношениях величины  выражены в выражены в  ;

при их использовании не следует отдельно учитывать влияние качества поверхности детали. ;

при их использовании не следует отдельно учитывать влияние качества поверхности детали.

Снижение концентрации напряжений, повышающее экономичность конструкций, достигается различными конструктивными мероприятиями (например, путем увеличения радиусов переходных галтелей в местах ступенчатого изменения размеров поперечного сечения) и термохимической обработкой (например, азотированием) зон концентрации.

Влияние абсолютных размеров детали. Снижение предела выносливости с ростом абсолютных размеров детали носит название масштабного эффекта. Влияние размеров детали учитывается масштабным фактором (или масштабным коэффициентом)  , представляющим собой отношение предела выносливости, определенного при испытаниях образцов диаметром 7 мм

, к пределу выносливости, определенному при испытании геометрически подобных образцов (или деталей) больших размеров, т.е. , представляющим собой отношение предела выносливости, определенного при испытаниях образцов диаметром 7 мм

, к пределу выносливости, определенному при испытании геометрически подобных образцов (или деталей) больших размеров, т.е.

Величина масштабного фактора зависит от материала детали (более прочные стали чувствительнее к масштабному эффекту), её размеров, вида деформации (как правило, при одинаковой форме и размерах детали  ), наличия концентраторов напряжений (Следует иметь в виду, что часто масштабным фактором называют величину обратную указанной здесь, т.е. ), наличия концентраторов напряжений (Следует иметь в виду, что часто масштабным фактором называют величину обратную указанной здесь, т.е.  ; конечно ; конечно  меньше единицы). меньше единицы).

Влияние состояния поверхности детали. Усталостные трещины, как правило, начинаются от поверхности детали. Поэтому состояние поверхностного слоя оказывает существенное, влияние на прочность при переменных напряжениях. Риски от механической обработки, повреждения поверхности и т. п. играют роль концентраторов напряжений и могут вызвать весьма значительное снижение предела выносливости. Особенно неблагоприятное влияние оказывает коррозия поверхности.

Влияние состояния и качества поверхности детали на величину предела выносливости учитывают коэффициентом качества поверхности (коэффициентом поверхностной чувствительности), обозначаемым  . Этот коэффициент представляет собой отношение предела выносливости, определенного при испытаниях образцов с полированной поверхностью, к пределу выносливости, определенному при испытаниях таких же (по форме, размерам и материалу) образцов с заданным состоянием поверхности, т.е. . Этот коэффициент представляет собой отношение предела выносливости, определенного при испытаниях образцов с полированной поверхностью, к пределу выносливости, определенному при испытаниях таких же (по форме, размерам и материалу) образцов с заданным состоянием поверхности, т.е.

Влияние состояния поверхности детали учитывают также коэффициентом, обозначенным  ; при этом ; при этом  аналогично аналогично  . .

Более прочные стали чувствительнее к влиянию состояния поверхности, чем менее прочные.

Для снижения величины  , применяют обкатку поверхностей деталей роликами или обдувку стальной или чугунной дробью. Повышение предела выносливости при указанных способах поверхностного упрочнения ощутимее для деталей с грубо обработанной поверхностью. , применяют обкатку поверхностей деталей роликами или обдувку стальной или чугунной дробью. Повышение предела выносливости при указанных способах поверхностного упрочнения ощутимее для деталей с грубо обработанной поверхностью.

Предел выносливости детали можно повысить также путем поверхностной термической обработки (поверхностной закалкой токами высокой частоты или кислородно-ацетиленовым пламенем) или термохимической обработки (цементацией или азотированием).

Совместное влияние концентрации напряжений, масштабного эффекта и состояния поверхности оценивают коэффициентом  ( ( ), который принимают равным произведению трех указанных выше коэффициентов: ), который принимают равным произведению трех указанных выше коэффициентов:

(11.15) (11.15)

Коэффициент  ( ( ) можно назвать общим коэффициентом снижения предела выносливости при симметричном цикле. ) можно назвать общим коэффициентом снижения предела выносливости при симметричном цикле.

Таким образом, предел выносливости детали при симметричном цикле (σ-1Д

) зависит от предела выносливости (σ-1

)материала, из которого изготовлена деталь, и определяется формулой

(12.15) (12.15)

Аналогично в случае касательных напряжений

(13.15) (13.15)

Расчёт на прочность при переменных напряжениях.

В подавляющем большинстве случаев расчеты на прочность деталей, работающих при переменных напряжениях, выполняют как проверочные. Это связано в первую очередь с тем, что общий коэффициент снижения предела выносливости в процессе конструирования детали можно выбрать лишь ориентировочно, так как у расчетчика (конструктора) на этой стадии работы имеются лишь весьма приближенные представления о размерах и форме детали. Проектный расчет детали, служащий для определения её основных размеров, обычно выполняется приближенно без учета переменности напряжений, но по пониженным допускаемым напряжениям.

После выполнения рабочего чертежа детали производится ее уточненный проверочный расчет с учетом переменности напряжений, а также конструктивных и технологических факторов, влияющих на усталостную прочность детали. При этом определяют расчетные коэффициенты запаса прочности п

для одного или нескольких предположительно опасных сечений детали. Эти коэффициенты запаса сопоставляют с теми, которые назначают или рекомендуют для деталей, аналогичных проектируемой при заданных условиях ее эксплуатации. При таком проверочном расчете условие прочности имеет вид

Величина требуемого коэффициента запаса прочности [п]

зависит от целого ряда обстоятельств, основными из которых являются: назначение детали (степень ее ответственности), условия работы; точность определения действующих на нее нагрузок, надежность сведений о механических свойствах ее материала, значениях коэффициентов концентрации напряжений и т. п. Обычно  . .

В случае, если расчетный коэффициент запаса прочности ниже требуемого (т.е. прочность детали недостаточна) или значительно выше требуемого (т.е. деталь неэкономична), приходится вносить те или иные изменения в размеры и конструкцию детали, а в отдельных случаях даже изменять её материал.

Рассмотрим определение коэффициентов запаса прочности при одноосном напряженном состоянии и при чистом сдвиге. Первый из этих видов напряженного состояния, как известно, возникает при растяжении (сжатии), прямом или косом изгибе и совместном изгибе и растяжении (или сжатии) бруса. Напомним, что касательные напряжения при изгибе (прямом и косом) и сочетании изгиба с осевым нагружением в опасной точке бруса, как правило, невелики ипри расчете на прочность ими пренебрегают, т.е. считают, что в опасной точке возникает одноосное напряженное состояние.

Чистый сдвиг возникает в точках работающего на кручение бруса круглого поперечного сечения.

В большинстве случаев коэффициент запаса прочности определяют в предположении, что рабочий цикл напряжений, возникающих в рассчитываемой детали при ее эксплуатации, подобен предельному циклу, т. е. коэффициенты асимметрии R

и характеристики  рабочего и предельного циклов одинаковы. рабочего и предельного циклов одинаковы.

Наиболее просто коэффициент запаса прочности можно определить в случае симметричного цикла изменения напряжений, так как пределы выносливости материала при таких циклах обычно известны, а пределы выносливости рассчитываемых деталей можно вычислить по взятым из справочников значениям коэффициентов снижения пределов выносливости  -коэффициент запаса прочности представляет собой отношение предела выносливости, определенного для детали, к номинальному значению максимального напряжения, возникающего в опасной точке детали. Номинальным является значение напряжения, определенное по основным формулам сопротивления материалов, т.е. без учета факторов, влияющих на величину предела выносливости (концентрации напряжений и т.п.). -коэффициент запаса прочности представляет собой отношение предела выносливости, определенного для детали, к номинальному значению максимального напряжения, возникающего в опасной точке детали. Номинальным является значение напряжения, определенное по основным формулам сопротивления материалов, т.е. без учета факторов, влияющих на величину предела выносливости (концентрации напряжений и т.п.).

Таким образом, для определения коэффициента запаса прочности при симметричных циклах получаем следующие зависимости;

при изгибе

(15.15) (15.15)

при растяжении

(16.15) (16.15)

при кручении

(17.15) (17.15)

При определении коэффициента запаса прочности в случае асимметричного цикла возникают затруднения, связанные с отсутствием экспериментальных данных, необходимых для построения участка AD

линии предельных напряжений (см. рис. 7.15). Заметим, что практически нет надобности в построении всей диаграммы предельных амплитуд, так как для циклов с пределами выносливости, большими предела текучести, коэффициент запаса должен определяться по текучести (для пластичных материалов), т.е. расчет должен выполняться, как в случае статического действия нагрузкн.

При наличии экспериментально полученного участка AD

предельной кривой коэффициент запаса можно бы определить графоаналитическим способом. Как правило, эти экспериментальные данные отсутствуют и кривую AD

приближенно заменяют прямой, построенной по каким-либо двум точкам, координаты которых определены экспериментально. В результате получают так называемую схематизированную диаграмму предельных амплитуд, которой и пользуются при практических расчетах иа прочность.

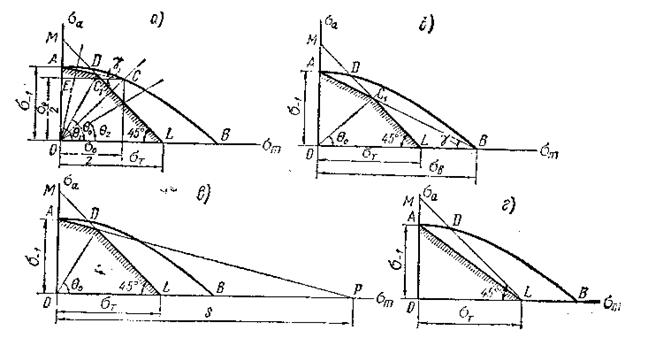

Рассмотрим основные способы схематизации безопасной зоны диаграммы продельных амплитуд.

Рис. 9.15

В современной расчетной практике наиболее часто применяется диаграмма Серенсена-Кинасошвили, при построении которой участок AD

заменяют прямой линией, проведенной через точки А

и С

, соответствующие предельным симметричному и отнулевому циклам (рис. 9.15, а). Достоинством этого способа является его относительно высокая точность (аппроксимирующая прямая АС

, близка к кривой AD

); недостаток его заключается в том, что необходимо кроме величины предела выносливости при симметричном цикле иметь опытные данные о величине предела выносливости  также и при отнулевом цикле. также и при отнулевом цикле.

При пользовании этой диаграммой коэффициент запаса определяется по выносливости (усталостному разрушению), если луч циклов, подобных заданному, пересекает прямую   и по текучести, если указанный луч пересекает линию DL и по текучести, если указанный луч пересекает линию DL

. .

Несколько меньшую, но во многих случаях достаточную для практических расчетов точность даст метод, основанный па аппроксимации участка AD

предельной кривой отрезком прямой линии (рис. 9.15, б), проведенной через точки А

(соответствующую симметричному циклу) и В

(соответствующую предельным постоянным напряжениям). Достоинством рассматриваемого способа является меньшее по сравнению с предыдущим количество требуемых экспериментальных данных (не нужны данные о величине предела выносливости при отнулевом цикле). Какой из коэффициентов запаса, по усталостному разрушению или по текучести, меньше, определяют так же, как и в предыдущем случае.

В третьем типе схематизированных диаграмм (рис. 9.15, в) аппроксимирующую прямую проводят через точку А

и некоторую точку Р

, абсцисса которой определяется в результате обработки имеющихся экспериментально полученных диаграмм предельных напряжений. Для стали с достаточной точностью можно принимать, что отрезок  равен равен  . Точность таких диаграмм почти не отличается от точности диаграмм, построенных по методу Серенсена – Кинасошвили. . Точность таких диаграмм почти не отличается от точности диаграмм, построенных по методу Серенсена – Кинасошвили.

Особенно проста схематизированная диаграмма, в которой безопасная зона ограничена прямой AL

(рис. 9.15, г). Легко видеть, что расчет по такой диаграмме весьма неэкономичен, так как па схематизированной диаграмме линия предельных напряжений расположена значительно ниже действительной линии предельных напряжений.

Кроме того, такой расчет не имеет определенного физического смысла, так как неизвестно, какой коэффициент запаса, по усталости или по текучести, будет определен. Несмотря на указанные серьезные недостатки, диаграмма по рис. 9.15, г иногда используется в зарубежной практике; в отечественной практике в последние годы такая диаграмма не применяется.

Выведем аналитическое выражение для определения коэффициента запаса прочности по усталостному разрушению па основании рассмотренных схематизированных диаграмм предельных амплитуд. На первом этапе вывода не будем учитывать влияние факторов, снижающих предел выносливости, т. е. сначала получим формулу, пригодную для нормальных лабораторных образцов.

Допустим, что точка N

, изображающая рабочий цикл напряжений, находится в области  (рис. 10.15) и, следовательно, при возрастании напряжений до величины, определяемой точкой К

, наступит усталостное разрушение (как уже указывалось, предполагается, что рабочий и предельный циклы подобны). Коэффициент запаса по усталостному разрушению для цикла, изображенного точкой N, определяется как отношение (рис. 10.15) и, следовательно, при возрастании напряжений до величины, определяемой точкой К

, наступит усталостное разрушение (как уже указывалось, предполагается, что рабочий и предельный циклы подобны). Коэффициент запаса по усталостному разрушению для цикла, изображенного точкой N, определяется как отношение

Проведем через точку N

прямую  параллельную прямой параллельную прямой  и горизонтальную прямую NE

. Из подобия треугольников OAK

и и горизонтальную прямую NE

. Из подобия треугольников OAK

и  следует, что следует, что

(а) (а)

Как следует из рис. 10.15,

где

Подставим полученные значения величин  и

и  в равенство (а):

в равенство (а):

(б) (б)

Аналогично в случае переменных касательных напряжений

(в) (в)

Значения  и и  зависят от принятого для расчета типа схематизированной диаграммы предельных напряжений и от материала детали. зависят от принятого для расчета типа схематизированной диаграммы предельных напряжений и от материала детали.

Рис. 10.15

Так, если принять диаграмму Серенсена-Кинасошвили (см. рис.9.15, а), то

, ,

или

(18.15) (18.15)

аналогично

(19.15) (19.15)

По схематизированной диаграмме, изображённой на рис. 9.15, б,

, ,

или

(20.15) (20.15)

аналогично

(21.15) (21.15)

Значения  и и  при расчёте по методу Серенсена-Кинасошвили можно принимать по приведённым данным (табл. 1.15) при расчёте по методу Серенсена-Кинасошвили можно принимать по приведённым данным (табл. 1.15)

Значения коэффициентов  и и  для стали для стали

| Сталь |

Предел прочности при растяжении  |

при изгибе

|

при растяжении

|

при кручении

|

| Углеродистая |

37

45

55

65

75

|

0,05

0,07

0,08

0,10

0,12

|

0,07

0,08

0,09

0,11

0,14

|

0,03

0,03

0,04

0,04

0,05

|

| Легированная |

83

98

115

120

|

0,15

0,17

0,22

0,22

|

0,16

0,19

0,24

0,25

|

0,06

0,07

0,10

0,12

|

При определении коэффициента запаса прочности для конкретной детали надо учесть влияние коэффициента снижения предела выносливости   . Опыты показывают, что концентрация напряжений, масштабный эффект и состояние поверхности отражаются только па величинах предельных амплитуд и практически не влияют на величины предельных средних напряжений. Поэтому в расчетной практике принято коэффициент снижения предела выносливости относить только к амплитудному напряжению цикла. Тогда окончательные формулы для определения коэффициентов запаса прочности по усталостному разрушению будут иметь вид: . Опыты показывают, что концентрация напряжений, масштабный эффект и состояние поверхности отражаются только па величинах предельных амплитуд и практически не влияют на величины предельных средних напряжений. Поэтому в расчетной практике принято коэффициент снижения предела выносливости относить только к амплитудному напряжению цикла. Тогда окончательные формулы для определения коэффициентов запаса прочности по усталостному разрушению будут иметь вид:

при изгибе

(22.15) (22.15)

При кручении

(23.15) (23.15)

При растяжении-сжатии следует пользоваться формулой (22.15), но вместо  (подставлять в нее предел выносливости (подставлять в нее предел выносливости  , при симметричном цикле растяжения-сжатия. , при симметричном цикле растяжения-сжатия.

Формулы (22.15), (23.15) действительны при всех указанных способах схематизации диаграмм предельных напряжений; изменяются лишь величины коэффициентов  . .

Формула (22.15) получена для циклов с положительными средними напряжениями  ; для циклов с отрицательными (сжимающими) средними напряжениями ; для циклов с отрицательными (сжимающими) средними напряжениями  ; следует полагать ; следует полагать  , т.е. исходить из предположения о том, что в зоне сжатия линия предельных напряжений параллельна оси абсцисс. , т.е. исходить из предположения о том, что в зоне сжатия линия предельных напряжений параллельна оси абсцисс.

Наряду с коэффициентом запаса по усталостному разрушению должен быть определен коэффициент запаса по текучести.

При изгибе (или при растяжении-сжатии)

(24.15) (24.15)

при кручении

(25.15) (25.15)

В качестве расчетного следует принимать меньший из коэффициентов запаса, определенных по формулам (22.15) и (24.15), или (23.15) и (25.15).

Выше указывалось, что в большинстве случаев расчеты па усталостную прочность выполняют как проверочные. Однако в некоторых простейших случаях возможен проектный расчет на усталостную прочность по допускаемому напряжению  , соответствующему заданной характеристике цикла ( , соответствующему заданной характеристике цикла ( или или  ). Выведем формулу для допускаемого нормального напряжения при цикле с характеристикой ). Выведем формулу для допускаемого нормального напряжения при цикле с характеристикой  . Полагая в формуле (22.15) . Полагая в формуле (22.15)  , имеем , имеем

Отсюда

, ,

, ,

но

и, следовательно

(26.15) (26.15)

Аналогично допускаемое касательное напряжение

(27.15) (27.15)

Приведем теперь без обоснований зависимость для определения коэффициента запаса прочности при работе бруса на совместное действие изгиба с кручением, или кручения с растяжением (сжатием), или изгиба с кручением и растяжением (сжатием), т. е. для тех случаев, когда в опасной точке детали возникает плоское напряженное состояние. В указанных случаях общий коэффициент запаса прочности определяется из выражения

(28.15) (28.15)

Здесь  - общий коэффициент запаса прочности; - общий коэффициент запаса прочности;  - коэффициент запаса прочности по нормальным напряжениям; - коэффициент запаса прочности по нормальным напряжениям;  - коэффициент запаса прочности по касательным напряжениям. - коэффициент запаса прочности по касательным напряжениям.

Аналогично определяется общий коэффициент запаса по пределу текучести—следует лишь заменить  и и  соответственно на соответственно на  и и  . .

Формула (28.15) применима в случае, если нормальные и касательные напряжения в проверяемой точке детали изменяются синхронно, т.е. одновременно достигают своих максимальных и минимальных значений. Указания о выполнении расчетов в случаях, когда это условие не соблюдается, приводятся в специальной литературе.

Формула (28.15) обычно применяется при уточненном проверочном расчете валов. При этом часто определение коэффициента запаса приходится выполнять для нескольких сечений вала, так как без расчета нельзя установить, какое из них является опасным. Сечение, для которого коэффициент запаса прочности имеет минимальное значение, и является опасным.

Примеры расчета

Пример 1.15.

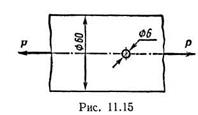

Цилиндрический стержень с поперечным отверстием (рис. 11.15) изготовлен из стали 45

( , , , , . Стержень работает на растяжение при нагрузке, изменяющейся по отнулевому . Стержень работает на растяжение при нагрузке, изменяющейся по отнулевому

(пульсирующему) циклу. Определить коэффициент запаса прочности для опасного сечения стержня, если

Как изменится коэффициент запаса, если стержень изготовлен из хромистой стали 40Х

(

, ,

, ,

?В этом случае ?В этом случае .

.

Решение.

Коэффициент запаса по усталостному разрушению определим по формуле (22.15) с заменой  на на  : :

По табл. 1.15,  . .

Общий коэффициент снижения предела выносливости при симметричном цикле

При отнулевом (пульсирующем) цикле

Номинальное значение максимального напряжения для опасного сечения (проходящего через центр отверстия)

Таким образом,

Для стали 40

X

По формуле (22.15),

Таким образом, в данном случае применение более качественной легированной стали не дает почти никакого эффекта—коэффициент запаса во втором случае всего на 0,5% больше, чем в первом. Это объясняется тем, что более прочная легированная сталь чувствительнее к влиянию концентрации напряжений и масштабного эффекта.

Нетрудно установить, что при применении как стали 45

, так и стали 40

X

коэффициенты запаса по текучести выше, чем по усталостному разрушению ( для стержня из стали 45

и для стержня из стали 45

и для стержня из стали 40

X

), и, следовательно, расчетными являются коэффициенты запаса по усталостному разрушению. для стержня из стали 40

X

), и, следовательно, расчетными являются коэффициенты запаса по усталостному разрушению.

Пример 2.15.

Определить коэффициент запаса прочности клапанной пружины, изготовленной из хромованадиевой проволоки ( ; ; ; ;  ; ;  ; ;  ). Размеры пружины: средний диаметр ). Размеры пружины: средний диаметр  , диаметр проволоки , диаметр проволоки  , число рабочих витков , число рабочих витков  . Предварительная осадка пружины . Предварительная осадка пружины  , наибольший ход клапана , наибольший ход клапана  . .

Решение.

Максимальные (расчетные) напряжения в поперечном сечении витка определяются по формулам:

Осадка пружины определяется по формуле

(Здесь заменено обозначение числа рабочих витков пружины – принято  вместо вместо  ): ):

Из формул для  и и получаем получаем

Определяем минимальное напряжение цикла, т. е. величину при закрытом клапане: при закрытом клапане:

Определяем максимальное напряжение цикла, т. е. величину т при наибольшем открытии клапана,

когда

Среднее напряжение цикла

; ;

амплитуда цикла

Полагая, что предел выносливости  определен на образцах того же диаметра и с тем же состоянием поверхности, что и проволока, из которой изготовлена пружина, принимаем определен на образцах того же диаметра и с тем же состоянием поверхности, что и проволока, из которой изготовлена пружина, принимаем

Коэффициент запаса усталостной прочности определяем по формуле (23.15):

Где

Коэффициент запаса по текучести

Способы повышения циклической прочности.

Большое влияние на предел выносливости оказывает коррозия металла. Следует поговорить о специальной обработке, повышающей усталостную прочность.

В промышленности уже давно и весьма широко применяются методы поверхностного упрочнения деталей, работающих в условиях циклических напряжений (рессоры и полуоси автомашин, зубья шестерен, винтовые клапанные пружины и пр.). Эта специальная поверхностная обработка не преследует целей общего изменения прочностных показателей металла. Речь идет именно об усталостном упрочнении, часто в сочетании с требованиями износостойкости. К числу таких методов, применяемых в различных сочетаниях, относятся химико-термические (азотирование, цементация), поверхностная закалка токами высокой частоты и наклеп поверхностного слоя обкаткой роликами или обдувом дробью.

Поверхностная обработка создает двоякий эффект. Во-первых, повышается прочность поверхностного слоя, но сохраняется вязкость нижележащих слоев, а во-вторых, в поверхностном слое создаются остаточные сжимающие напряжения, препятствующие образованию трещины. В результате обработки предел выносливости в оптимальных случаях может увеличиться в несколько раз, а долговечность детали — в десятки раз. Причем наибольший эффект поверхностная обработка дает для деталей, имеющих заметную концентрацию напряжений.

Теоретический анализ усталостной прочности связан с большими трудностями. Природа усталостного разрушения обусловлена особенностями молекулярного и кристаллического строения вещества. Поэтому схема сплошной среды, которая с успехом применялась в рассматривавшихся до сих пор задачах, в данном случае (и вообще в вопросах разрушения) не является удовлетворительной основой для исследования. Для создания достаточно стройной теории усталостной прочности необходимо проникнуть в особенности строения кристаллов и межкристаллических связей с последующим привлечением аппарата статистики и теории вероятности. Однако в настоящее время физические основы теории твердого тела не находятся еще на такой стадии развития, чтобы на их базе можно было создать методы расчета на усталостную прочность. Поэтому приходится, сохраняя предпосылки механики сплошной среды, идти по пути накопления экспериментальных фактов, из совокупности которых можно было бы выбрать подходящие правила как руководство для расчета. Объединение и систематика экспериментальных данных и представляют собой в настоящее время содержание теории усталостной прочности.

Литература:

1. Дарков А.В., Шпиро Г.С. Сопротивление материалов, Москва «Высшая школа», 1975 г., 654 с.

2. Феодосьев В.И. Сопротивление материалов, Москва «НАУКА», Главная редакция физико-математической литературы, 1979 г.,559 с.

|