Зміст

Вступ 1 Загальна частина проекту 1.1 Опис роботи приводу натискного механізму кліті «ДУО» (призначення, будова, технічна характеристика, кінематична схема) 1.2 Змащування механізму (опис, схема, карта змащування) 1.3 Правила технічної експлуатації механізму 1.4 Заходи для підвищення стійкості деталей механізму 1.5 Охорона праці на дільниці 2 Розрахункова частина проекту 2.1 Вихідні данні 2.2 Розрахунок потужності і вибір двигуна 2.3 Кінематичний розрахунок і вибір передачі 2.4 Розрахунок черв’ячної передачі 2.5 Розрахунок на міцність валу черв’яка 2.5.1 Орієнтовний розрахунок валу черв’яка 2.5.2 Визначення небезпечних перетинів валу черв’яка 2.5.3 Уточнений розрахунок валу черв’яка 2.6 Розрахунок підшипників валу черв’яка 2.7 Вибір муфти 2.8 Вибір і перевірка шпонок 2.9 Розрахунок на міцність гвинта 2.10 Розрахунок на міцність гайки Список використаних джерел Додаток А. Завдання на курсовий проект Додаток Б. Ескіз черв’ячного валу

Вступ

Головною метою розвитку металургії є зниження необхідних витрат праці на виготовлення однієї тони сталі. З цією метою почали використовувати ефективні засоби механізації ремонтних робіт, які звільняють робочих від тяжкої фізичної праці та зменшення часів ремонтних простоїв агрегатів. Заради зменшення витрат підприємство повинно ввезти систематичну роботу по поєднанню професій та функцій ремонтного персоналу. Слід як набагато більше зменшити терміни простою обладнання під час ремонту, проводити його коли це можливо, використовувати паралельні операції. Найбільш ефективною формою організації ремонтів обладнання є раціональне централізація ремонтів, а отже і ремонтній службі. Під раціональним рівнем міжзаводської централізації розуміють такий розподіл ремонтних робіт між виробничими і спеціалізованими ремонтними цехами підприємств, трестами системи Мінчормета України при який виконуються наступні положення, а саме: - ремонтні роботи виконуються в повному обсязі передбачене даним положенням і іншими нормативними документами; - якість ремонтних робіт відповідає стандартам, що діють на даному чи підприємстві нормативно технічним документам; - забезпечується безвідмовна робота устаткування в міжремонтному періоді за умови дотримання експлуатаційним персоналом ПТЕ. Виробничі втрати робочого часу, ремонтного персоналу організацій виконавців мінімальні. Централізація ремонтного господарства на підприємствах передбачає: - підпорядкування всіх ремонтних сил і засобів для ремонту механічного устаткування головному механіку підприємства; - організацію спеціалізованих ремонтних цехів по ремонті устаткування; - централізацію виробництва запасних частин у ремонтно-механічних цехах і в механічних відділеннях спеціалізованих механічних цехів підвідомчих ВГМ; - організацію складування запасних частин, а також забезпечення сторонніх постачань запасних частин і змінного устаткування. Відновлення працездатності обладнання усунутої в процесі його експлуатації необхідно робити шляхом широкого впровадження: - методи агрегатної заміни; - методи розосередженого капітального ремонту. Широкому впровадженню прогресивних технологій сприяє: - активна діяльність металургійних підприємств і галузевих ремонтних організацій по поліпшенню ремонтопридатності устаткування; - збільшення потужностей по виготовленню запасних частин; - чітке матеріально технічне забезпечення ремонтів матеріалами і запасними частинами.

Коротка характеристика товстолистового цеху 2250

Товстолистовий цех 2250 призначений для прокатки листів з вуглецевої, конструкційної, низько вуглецевої і легованої сталі з тимчасовим опором 780 , до наступних розмірів: - товщина від 4 до 25 мм; - ширина від 1250 до 2000 мм; - довжина від 2500 до 10000 мм. Довжина розкатаного листа може досягати 12 м. Вихідною заготівлею для прокатки аркушів служать сляби, отримані з блюмінга 1250, а також сляби, отримані з боку. Використовуються сляби з наступними розмірами: - товщина від 110 до 250 мм; - ширина від 590 до 1050 мм; - довжина від 1200 до 1825 мм; - маса сляба від 0,6 до38 т. Товстолистовий цех 2250 обробляє і розгортає сляби за допомогою двох клітей, а саме чорнової і чистової обробки, відповідно за допомогою кліті «ДУО» і кліті кварто, розташованих на ділянці стану. До складу товстолистового цеху (стану) 2250 входять: станове відділення; відділення методичних печей; відділення різання; відділення складування. Річний обсяг виробництва товстолистового стану 2250 складає 1774000 тон. Середньодобова продуктивність складає 507 тонн. Концепцією розвитку гірничо-металургійного комплексу України до 2010 року передбачено стратегією слідуючи основні напрямки розвитку: - вивід з експлуатації морально та фізично застарілих металургійних агрегатів; - диверсифікація виробництва; - накопичення грошових коштів для технічного переозброєння та розвитку виробництва; - впровадження енерго-, матеріалозберігаючих і екологічно чистих технологій, структурну перебудову виробництва, скорочення питомих енерго витрат на виробництво чавуна, сталі і прокату, розвиток та підвищення технічного рівня виробництва, якості металопродукції, покращення техніко-економічних показників і оновлення виробничих фондів. Інвестиційні грошові кошти галузі передбачаються на рішення першочергових та пріоритетних напрямків її технічного переозброювання.

Прокатне виробництво

Основними перспективними задачами прокатного виробництва є: - вилучення з експлуатації морально і фізично застарілих прокатних станів; - реконструкція деяких прокатних станів, з метою поліпшення структури прокату і підвищення його якості; - збільшення частки листового прокату в загальному виробництві металу, розвиток потужності для прокатки листового прокату; - розширення виробництва прокату з високоякісних легованих марок сталей і сплавів; - рішення проблеми виробництва автолиста; - термомеханічна обробка прокату; - розвиток традиційних видів гарячого покриття листової сталі цинком, алюмінієм, сплавом алюміній-цинк, так само нових видів електролітичного покриття; - збільшення в товарній продукції частки металовиробів високого ступеня готовності, у тому числі економічних видів прокату і труб з антикорозійним покриттям; - автоматизація верстатів і агрегатів з використанням керуючих обчислювальних машин; - здійснення заходів для підвищення якості і сертифікації продукції.

Основні задачі удосконалення ремонтної служби підприємства

Головна задача служби устаткування (механо-ремонтної служби підприємств, спеціалізовані ремонтні трести й інші організації галузі) полягає в тому, щоб забезпечити ефективну, безаварійну роботу устаткування при мінімальних витратах трудових і матеріальних ресурсів. Однією з найважливіших умов рішення цієї задачі є застосування системи ТОіР, суть якої складається в чіткому чергуванні і регламентації періодів ритмічної роботи устаткування відповідно до встановленого режиму і профілактичних заходів з метою попередження передчасного його зносу, включаючи планові ремонти і міжремонтне технічне обслуговування. Відповідно до цієї система устаткування в процесі експлуатації піддається технічному обслуговуванню (профілактичний відхід і нагляд, регулювання, змащення, очищення, періодичні огляди інженерно-технічним персоналом, усунення дефектів і неполадок, необхідні іспити і т.п. ) і плановим ремонтам, спрямованим на відновлення його працездатності" частково втраченої в період роботи. Системою ТОіР передбачене попереднє виготовлення запасних частин для заміни ушкоджених і гранично зношених, а також розрахунок і планування витрат праці ремонтного персоналу і матеріалів для виконання намічених ремонтних роботу У положенні приведені нормативи: - витрат праці на технічне обслуговування устаткування в період між плановими ремонтами і на підготовку ремонтів; - періодичності і тривалості планових поточних і капітальних ремонтів виробничого устаткування; - структури ремонтного циклу для різних видів устаткування в залежності від його стану, конструктивних особливостей і умов експлуатації; - витрат праці на виконання планових поточних і капітальних ремонтів устаткування в залежності від його ремонтної складності, тривалості експлуатації, умов проведення ремонтних робіт і ін.; - матеріальних витрат на зміст устаткування і усі види його ремонтів. Підприємства, ремонтні трести й інші підрозділи галузі зобов'язані неухильно дотримувати вимоги системи ТОіР, тому що їхнє порушення неминуче приводить до росту позапланових простоїв устаткування, підвищенню рівня трудових і матеріальних витрат на його ремонт і зниженню технічних показників виробництва. Подальше удосконалювання роботи механоремонтной служби підприємств повинне відбуватися по шляху: - підвищення якості міжремонтного технічного обслуговування устаткування, посилення ролі і відповідальності експлуатаційного і ремонтного персоналу виробничих цехів у забезпеченні ефективної, ритмічної роботи агрегатів і машин, а також розробки і впровадження заходів щодо удосконалювання устаткування; - раціональної централізації поточних і капітальних ремонтів устаткування з метою забезпечення оптимального співвідношення складу й обсягів робіт, виконуваних персоналом механослужби виробничих і ремонтних цехів підприємств, ремонтних трестів галузі; - підвищення чіткості планування і виконання ремонтів устаткування, впровадження економіко-математичних методів при плануванні ремонтів і аналізі ефективності ремонтного виробництва; упровадження гарантійних ремонтів на основі госпрозрахункових взаємин між підприємствами і виконавцями ремонтів; - максимального застосування вузлового й агрегатного методів ремонту, розосередженого капітального ремонту устаткування; - істотного поліпшення обліку і систематичного аналізу причин непланових простоїв устаткування, низької стійкості вузлів і деталей машин і розробки, дійових заходів по їхньому усуненню; підвищення рівня робіт з модернізації агрегатів і машин; - удосконалювання обліку і зниження рівня трудових і матеріальних витрат на ремонти виробничого устаткування; - подальшій централізації і спеціалізації виробництва запасних частин і змінного устаткування; - розробки і впровадження типової організації і технології проведення ремонтів устаткування; - поліпшення технічної озброєності ремонтного персоналу засобами механізації важких і трудомістких робіт, упровадження спеціалізованих інструментів і пристосувань при виробництві ремонтно-відбудовчих і монтажних робіт; - підвищення кваліфікації і рівня спеціалізації ремонтного персоналу, а також удосконалювання системи оплати його праці.

1 Загальна частина проекту 1.1 Опис роботи приводу натискного механізму кліті «ДУО» (призначення, будова, технічна характеристика, кінематична схема)

Чорнова кліть "ДУО" призначена для розбивки ширини листа й одержання необхідної товщини підкату для чистової кліті "кварто". Керування головним приводом і допоміжними механізмами кліті "ДУО" вироблятися оператором з посади керування №3. Робоча кліть „ДУО” складається з: - двох станин закритого типу, у прорізах яких розташовані робочі подушки прокатних валків з текстолітовими вкладишами; - двох прокатних валків; - натискного і пристрою верхнього робочого, що врівноважує, валка, призначених для переміщення валка у вертикальній площині; - натискного пристрою (два натискних гвинти; два черв'ячних колеса, посаджені на домкратні частини натискних гвинтів; черв'ячної трансмісії, що з'єднує з лівого і правого черв'яків, з'єднаних між собою за допомогою глухої муфти); - пристрою, що врівноважує, (чотири штанги; траверси попарно спирається на плунжера гідравлічних циліндрів); - показник обтиснення (черв'ячна і конічна передачі; циліндричного редуктора; циферблата з великим і малим колами і двох стрілець); - механізму настроювання верхнього валка, призначеного для усунення перекосу верхнього і нижнього валків вертикальної площини; - механізму для перевалки валків, призначеного для висновку і заводу комплекту валків з подушками в кліть; - станинних роликів, призначеного для захоплення металу у валки; - системи гідравлічного видалення окалини, призначеної для гідравлічного видалення окалини з металу, що прокочується, виробляється за допомогою води високого тиску 110 атмосфер через форсунки в колекторах. До допоміжних пристроїв кліті "ДУО" відноситься натискний пристрій. Натискний пристрій призначений для притиснення робочих валків під час проходження листа, що прокочується, між робочими валками, тобто регулювання зазору між робочими валками. Натискний пристрій складається з: - двох натискних гвинтів із бронзовими гайками, нерухомо закріпленими в лівій і правій станинах кліті; - двох черв'ячних коліс, посаджених по ковзній посадці на частині натискних гвинтів; - черв'ячної трансмісії, що складаються з лівого і правого черв'яка з'єднаних між собою за допомогою глухої муфти; - двох приводних електродвигунів, з'єднаних з черв'яками за допомогою зубчастих муфт М3-7. Технічна характеристика натискного пристрою: - діаметр нарізки гвинта - 355 мм; - робоча довжина гвинта - 1450 мм; - крок нарізки - 19,05 мм; - швидкість підйому й опускання натискних гвинтів при усталеному русі - 12,12 мм/сек.; - привід - через черв'ячну пару з передаточним числом і=15 від електродвигуна типу ДП-62, потужністю 36квт, числом обертів у хвилину 620. Принцип дії натискного пристрою кліті "ДУО" полягає в наступному, при включенні двох електродвигунів рух передається черв'ячним редукторам через черв'ячний вал (лівий і правий), що з'єднаний з валом електродвигуна, зубцюватою муфтою М3-7. Пущене в хід черв'ячне зачеплення передає рух натискному гвинту (лівому і правий), що виконує регулювання зазору між валками. Синхронність роботи лівого і правого натискного гвинта забезпечує сполучна муфта з резина-металевими пальцями, що з'єднує привід лівого і правого натискного гвинта.

1.2 Змащування механізму (опис, схема, карта змащування)

Основним призначенням змащення є зниження втрат на тертя і чи запобігання скорочення зносу тертьових деталей. Змащення також використовується як тепло керівник в устаткуванні, сприяє запобіганню деталей і вузлів від окисних процесів, тобто корозії, також вона сприяє відводу продуктів розпаду працюючих деталей. Змащення вузлів і механізмів робочої кліті "ДУО" виробляються від автоматичних станцій густого мастила Г-2 і Г-6. Режим роботи станцій: при роботі стану з однією нагрівальною піччю - через 60 хвилин; із двома через 30 хвилин. Сорт змащення "ІП-1" (літня - улітку, зимова - узимку). Змащення черв'ячних зачеплень редукторів натискного пристрою заливна, тип змащення - "І-50", кількість олії, що заливається, в один редуктор - 120,0 кг. Контроль за наявністю мастила в редукторах здійснюється за допомогою покажчика рівня мастила з мітками "mіn" і "max". Повна зміна олії в редукторах виробляється 1 раз у 5 місяців. Змащення бронзової гайки лівого натискного гвинта від станції Г-2 через колектор, що складається з чотирьох живильників типу 2-0500-3 до - 2 шт. і 2-0500-4 до - 2 шт. Змащення бронзової гайки правого натискного гвинта від станції Г-6 через колектор, що складається з чотирьох живильників типу 2-0500-1к. Муфта зубчаста призначена для передачі моменту, що крутить, від електродвигуна до черв’ячного валу і з'єднання вала електродвигуна з валом черв’яка. Змащення зубцюватого з'єднання муфти - накачування по індивідуальній ручній станції рідкого мастила "ІП-1", кількість закачаного змащення 65 літрів.

Таблиця 1 – Карта змащування натискного пристрою кліті «ДУО»

| № | Назва вузла змазування | Кіл-сть точок змащув. | Масляний матеріал | Засіб нанесення мастила (система змащення) | Періодика змащування | Прим. | | 1;1 | Підшипники електродвигунів | 4 | ЕШ-176 | заставна ручна | 2р. нарік |

| | 2;2 | Муфта зубчаста М3-7 | 2 | рідке мастило «ІП-1» | накачування по індивідуальній ручній станції | 1р. у 15 діб |

| | 3;3 | Підшипники черв’ячного редуктора | 8 | солідол «УС-2» | заставна ручна | 2р. нарік |

| | 4 | Муфта сполучна з резинометалевими пальцями | 1 | рідке мастило «ІП-1» | накачування по індивідуальній ручній станції | 1р. у 15 діб |

| | 5;5 | Черв’ячний редуктор | 2 | индустриальное масло «І-50» | змащення черв'ячних зачеплень редуктора заливна, кількість олії, що заливається, в один редуктор 120 кг | 2р. у 5 місяців |

| | 6 | Гайка бронзова лівого натискного гвинта | 1 | «ІП-1» | централізована система змащення від станції Г-2 через колектор | 1р. у 15 діб |

| | 6 | Гайка бронзова правого натискного гвинта | 1 | «ІП-1» | централізована система змащення від станції Г-6 через колектор | 1р. у 15 діб |

| | 7;7 | Бронзовий підп'ятник | 2 | солідол «УС-2» | заставна ручна | 1р. у 15 діб |

|

1.3 Правила технічної експлуатації механізму

Під час щозмінних профілактичних оглядів устаткування необхідно перевіряти й усувати виявлені несправності: - стан черв'ячних валів і їхнє кріплення у ваннах лівого і правого редукторів; - розбіг лівого і правого черв'яків не повинний перевищувати 5 мм; - нагрівши підшипників у завзятому і вузлах, що плаває, не повинний перевищувати 50-55 градусів Цельсію; - стежити за наявністю рідкого мастила редукторів. Рівень змащення контролюється через люк - рівень змащення повинний перекривати висоту зуба черв'яка в нижній його частині; - перевірити надходження змащення в підшипникові вузли черв'ячних коліс, у гайки натискних гвинтів по роботі живильників, температурі вузлів, наявності валика, що обертаються частинах валів роликів, черв'яків; - наявність густого мастила на витках різьблень гвинтів і т.д.; - перевірити розбіг зубцюватих муфт між черв'ячними валами й електродвигунами, а так само наявність і затяжку болтів між напівмуфтами; - перевірити стан глухої напівмуфти між черв'ячними валками, наявності в них гумових пальців, їхню фіксацію від викидання з муфти за допомогою кілець із дроту діаметром 6-8 мм укладаються в пази на напівмуфти. У випадку виявлення несправностей, при яких робота обладнання забороняється, що приймає зміну робить запис у журналі зміни рапортів і повідомляє майстру. Обладнання може бути пущене в роботу тільки після усунення несправностей і одержання дозволу майстра на пуск. Оглядати обладнання при прийманні змін зобов'язані: чергові слюсарі по ділянках, оператори, машиністи і їхні помічники, мастильники, водопровідники й інші обличчя експлуатаційного персоналу, що повинні прибути на робоче місце до початку зміни. При оглядах під час приймання зміни необхідно: - перевіряти стан деталей вузлів і механізмів під час роботи, яких у попередню зміну виявлені дефекти і неполадки; - перевіряти справність дій пускових, гальмових і блокувальних пристосувань; - перевіряти надійність кріплення вузлів і деталей; - перевіряти справність мастильних вузлів; - перевіряти зубцюваті зачеплення на наявність вібрації поштовхів; - перевіряти наявність інструмента з пристосувань запасних частин і захисні огородження; - перевіряти чистоту робочого місця й устаткування. При приймання зміни перевірити: - немає чи надмірного підвищення температури у вузлах механізму; - надходження змащення в підшипники; - наявність змащення в масляних ваннах шестеренних клітей; - справність роботи масляного насоса. Перед пуском у роботу включити маслосистему і перевірити тиск і достатність надходження змащення на зуби шестірні і підшипники. Протягом зміни; - систематична перевірка температури підшипників; - перевірка роботи олія насосів, стан змащення постійне надходження його; - по шуму стежити за зубцюватим зачепленням; - перевіряти обтягування кріпильних деталей. Нагляд за муфтою під час експлуатації: - перевірити, чи не порушилася посадка напівмуфти на валах; - постукуванням перевірити надійність болтових кріплень; - оглянути стан і кріплення кожухів муфт. Ревізія муфти виробляється при планових зупинках устаткування на ремонт не рідше 1 рази в 45 днів. Не допускається експлуатація зубцюватої муфти, у якої знос зубів перевищує 30%.Не рідше одного разу в 10-15 доби перевіряти наявність мастила і робити долівку його до контрольного рівня. Не допускається експлуатація муфти, у якої внаслідок зносу ущільнень відбувається витік мастильних матеріалів.

1.4 Заходи для підвищення стійкості деталей механізму

Для рішення цієї задачі, поряд із запровадженням у дію нових потужностей і удосконалювання виробничих процесів на базі нової техніки, заміна ручної праці людини механізованим, надзвичайно важливо забезпечити нормальну і безперебійну роботу діючого устаткування. Це досягається тільки за умови ретельного нагляду і відходу за агрегатами і механізмами, а так само своєчасного і доброякісного проведення профілактичних ремонтів. Існують різні шляхи підвищення зносостійкості швидкозношуючихся деталей: - поліпшення умов роботи деталей устаткування, що досягається шляхом зменшення негативного впливу руйнувань при технологічному процесі; - поліпшення середовища металургійного виробництва; - удосконалювання технологічних процесів. Для запобігання руйнувань і зносу деталей використовують: - контроль технологічних процесів (установка датчиків температури); - застосування запобіжних систем і пристроїв; - захист деталей від впливу високих температур і правильний вибір системи охолодження; - захист вузлів тертя від проникнення в них абразивних часток, застосування різних систем пиловловлення; - підтримка в цеху постійної температури узимку і влітку; - своєчасне технічне обслуговування і ремонт устаткування. Для підвищення зносостійкості середньо вуглецевих сталей їх легують кремнієм, марганцем, хромом. При окисному зносі застосовують деталі виготовлені з високолегованих цементованих сталей. При опорі матеріалу термічної утоми застосовують деталі, виготовлені з легованих сталей з карбидо-утворюючими елементами - хром, вольфрам, молібден (15ХМЛ). Для деталей працюючих в умовах абразивного стирання використовують сталь Гадфельда - 110М13Л. Для підвищення стійкості, твердості і міцності швидкозношуючихся деталей застосовують такий процес як термічна обробка - віджиг, загартування, відпустка. Для підвищення твердості і міцності поверхневих шарів деталей і зміна їхнього хімічного складу застосовується хіміко-термічна обробка - цементація, цианювання, азотування, алітування, хромування, сіліцювання, борірування. Методи відновлення зношених деталей: - методи відновлення посадки зі зміною початкових розмірів. При цьому відновлення відбувається за рахунок збільшення розмірів посадкових місць обох взаємодіючих деталей, або навпаки, за рахунок зменшення розмірів їх посадкових місць; - методи відновлення посадки без зміни початкових розмірів. Цей метод полягає в тому, що розміри отвору і валу відновлюються нарощуванням металу або іншим засобом з наступною обробкою їх на нормальний розмір; - відновлення деталей з використанням ремонтних розмірів. Його сутність в тому що зношена поверхня однієї з деталей (більш дорогої) відновлюється механічною обробкою, а інша деталь змінюється новою ремонтного розміру; - постановкою додаткових деталей – постановка на зношеній поверхні спеціально виготовлених додаткових деталей; - часткова заміна; - відновлення зварюванням та наплавленням – з‘єднання деталей або відновлення її початкової форми; - відновлення деталей електричними засобами; - відновлення деталей за допомогою гальванічних покриттів – застосовують для захисту від корозії та для декоративних цілей; - відновлення деталей пластичним деформуванням – метод дозволяє відновлювати розміри зношених деталей, а також випрямляти геометричні форми; - відновлення деталей паянням; - відновлення деталей склеюванням та за допомогою полімерних матеріалів. Для того щоб зменшити витрати на обслуговування устаткування необхідно прислухатися наступних правил: - вчасно і якісно робити усі види ремонтів; - для змазування вузлів тертя використовувати якісні мастильні матеріали, призначені для змазування даних вузлів і подавані в необхідній кількості; - для обслуговування устаткування залучати персонал навчений передовим прийомам обслуговування устаткування; - строго дотримувати вимогам інструкції з експлуатації даного промислового устаткування; - при ремонтах використовувати тільки якісні інструменти і надійні запасні частини.

1.5 Охорона праці на дільниці

Ділянка стану ТЛЦ-1 цеху характеризується забрудненням і загазованістю для навколишнього середовища, частими вантажопотоками. У зв'язку з цим обслуговуючий персонал ділянок може одержати опіки, затягування одягу і частин тіла валками, що обертаються шпинделями і сполучними муфтами, від'єднання окалини і частин металу, захоплення рейками маніпуляторів. Крім того на ділянці стану присутні шкідливі метрологічні умови: висока температура навколишнього повітря, підвищена вологість, рухливість повітряних мас. При прокатці металу утвориться пил, що складається з оксидів заліза, що дуже шкідливі для здоров'я людини. Небезпечні викиди окалини, збільшуючи викиди пари, що утвориться на поверхні розкату з води, що призначена для охолодження робочих валків стану. Загазованість навколишнього середовища на ТЛЦ-1 мінімальна, тому що всі гази в термопечах приділяються в відсоси, де через фільтри очищається. При проведенні ремонту необхідно, насамперед , оформити убрання допуск із указівкою мір безпеки, далі варто зробити інструктаж ремонтникам по ТБ. Після перевіряється надійне відключення електроустаткування і мастилопроводів. При виконанні робіт варто організувати і забезпечити ремонтну зону й індивідуально робітники місця. Усіляко сприяти зниженню трудомісткості, використовуючи спеціальне устаткування. Необхідно контролювати готовність пристосувань інструмента до ведення поставлених робіт. Складування монтуємих і демонтуємих вузлів і деталей здійснюється на робочій площадці. По закінченню ремонту зробити збирання робочої площадки, забрати залишки мастильного матеріалу, відновити всі захисні, запобіжні, сигналізаційні пристрої. Далі варто зібрати весь ремонтний персонал разом перевірити їхнє здоров'я і здати устаткування в експлуатацію. Повертаючи до питання електричної безпеки для зниження електротравматизма необхідно впроваджувати наступні заходи, а саме: - забезпечити неприступність струмоведучих частин знаходжуючихся під напругою від випадкового дотику; - робити електричний поділ мережі з великою ємністю на мережі з малими емкістями; - усувати небезпека з появою напруги на не струмоведучих частинах устаткування захисним заземленням, установок, блокувань і занулителей. При індивідуальних роботах користатися перенесеннями з напругою до 42В. З метою зниження теплових випромінювань на організм людини необхідно застосовувати наступне засіб захисту: - теплова ізоляція печей; - упровадження водяного охолодження; - захисні екрани. На норм ділянці теплові випромінювання мінімальні і не вимагають залучення особливої уваги. Товстолистовий цех по категорії пожежної небезпеки має ступінь "Г". Пожежі в цеху можуть відбуватися внаслідок порушень правил технічної експлуатації, аварії. Вибухи можуть відбуватися, але лише в тих випадках, коли труба порушується ТБ в олію і кисню небезпечних місцях. Пожежна охорона здійснюється як відомчої, так і позавідомчої. У кожнім цеху мається добровільна пожежна бригада. Ділянка обладнана системою протипожежного гасіння пожеж, тобто водопроводом високого тиску, спеціальною сигналізацією. У найбільш небезпечних місцях установлюються протипожежні щити, обладнані спеціальним інвентарем (лопатами, баграми, сокирами, піском) і вогнегасниками типу ОУ - 8 - 2 штуки, УП - 1м штука. Обсяг шухляди з піском і встановлено їхніх 8 штук. На ділянці повинні бути встановлені гідранти, план евакуації при пожежі, зазначені запасні виходи. Під'їзні колії і підходи повинні бути не захаращені й у справному стані. Обтиральні і мастильні матеріали повинні знаходиться в спеціальних неспалених приміщеннях і шухлядах. При заміні олії його зливають у спеціальні ємності для наступного відправлення на регенерацію. Усі електро-газосварочні роботи повинні виконаються тільки при наявності спеціальних допусків, де вказується умови пожаробезпечного виконання робіт і обличчя що відповідають. Вимоги безпеки в аварійних ситуаціях на ділянці стану: залишити обслуговуючому персоналу робочі місця, якщо самі не в змозі виправити аварію і поставити в звістку начальника цеху. Але імовірність виникнення серйозних аварій на ділянці різання малоймовірна. При стропуванні силового редуктора необхідно стежити за тим, щоб зона транспортування його була чиста від будь-який, тому що завжди існує імовірність обриву канатів, що невідомо чим скінчиться якщо там хто те буде. Скидання виробничі і стічні подаються у відстійники , де під дією власної сили ваги речовини осідають, далі з відстійників подається у фільтри і після цього використовуються для охолодження металоконструкцій на всьому заводі. Для зниження поширення пилу і важких металів необхідно навколо заводу висадити зелені насадження і чим більше, тим краще. Дерева також є гарними звукопоглиначами, знижуючи шум на 10 - 15 ДБ. Захисна зона повинна бути розбита на 500 метрів навколо всього заводу.

2 Розрахункова частина проекту 2.1 Вихідні данні

- зусилля, діюче на натискний гвинт,  ; ; - швидкість підйому та опускання гвинта,  мм/с; мм/с; - кількість заходів,  ; ; - крок різьби,  мм; мм; - діаметр п’яти натискного гвинта,  . .

2.2 Розрахунок потужності і вибір двигуна

Визначаємо крутячий момент прикладений до верхнього кінця натискного гвинта:  де Y – зусилля діюче на натискній гвинт,  ; ;  - коефіцієнт тертя в п’яти, - коефіцієнт тертя в п’яти,  ; ;  - діаметр п’яти натискного гвинта, - діаметр п’яти натискного гвинта,  ; ;  - середній діаметр різьби натискного гвинта, - середній діаметр різьби натискного гвинта,  ; ;  - вугол підйому різьби, - вугол підйому різьби,  ; ;  - вугол тертя в різьбі вибирається на формулі: - вугол тертя в різьбі вибирається на формулі:  ; ; де  - коефіцієнт тертя у різьбі між натискною - коефіцієнт тертя у різьбі між натискною гайкою та гвинтом. Приймаємо , , тоді  ; ;  Визначаємо міцність двигуна:  , , де  - крутячий момент прикладений до верхнього - крутячий момент прикладений до верхнього кінця натискного гвинта,   - загальне ККД, - загальне ККД, де  , , де  - ККД черв’ячної передачі, - ККД черв’ячної передачі,   - ККД пар підшипників, - ККД пар підшипників,   - ККД гвинтової передачі, - ККД гвинтової передачі,    . . Вибираємо тип двигуна ДП-62 з потужністю  , числом обертів , числом обертів  . .

2.3 Кінематичний розрахунок і вибір передачі

Визначаємо кутову швидкість електродвигуна:  (1/с) (1/с) Кутова швидкість гвинта:  (1/с) (1/с) де  - швидкість підйому та опускання гвинта, - швидкість підйому та опускання гвинта,  мм/с мм/с  - крок різьби, - крок різьби,  м м z – число заходів різьби, z = 3 Загальне передаточне число:  Робимо розбивку по ступеням:  Загальне передаточне число:  Визначаємо кутові швидкості на валах:  (1/с) (1/с)  (1/с) (1/с)

Визначаємо обертові моменти на валах:  де  - міцність двигуна, - міцність двигуна,   - кутова швидкість двигуна - кутова швидкість двигуна    де Т1 – обертовий момент першого вала,  - передаточне число першого вала, - передаточне число першого вала,  - ККД однієї черв’ячної пари, - ККД однієї черв’ячної пари,   - ККД однієї пари підшипників, - ККД однієї пари підшипників,

2.4 Розрахунок черв’ячної передачі

Число витків черв’яка приймаємо в залежності від передаточного числа, при  приймаємо приймаємо  . . Визначаємо число зубців черв’ячного колеса:  Вибираємо матеріал: - для черв’яка вибираємо Сталь 45 з закалкою до твердості  з наступним шліфуванням; з наступним шліфуванням; - для черв’ячного вінця (збірне колесо має ступицю стальну) бронзу БР А9Ж3Л (відливок у землю). Попередньо приймаємо швидкість ковзання в зачепленні  м/с. Тоді при тривалості роботи допустиме контактне напруження м/с. Тоді при тривалості роботи допустиме контактне напруження  Н/мм2 Н/мм2  Допустиме напруження згину для реверсивної роботи:  Приймаємо  Визначаємо   : :    Попередньо приймаємо коефіцієнт діаметра черв’яка та коефіцієнт навантаження: та та  Визначаємо міжосьову відстань з умови контактної міцності:

Приймаємо  Визначаємо осьовий модуль зачеплення:  Приймаємо  , ,  ДЕСТ 214776 ДЕСТ 214776 Визначаємо міжосьову відстань при стандартних значеннях:  Уточнюємо передаточне число:  Основні розміри черв’яка: - ділильний діаметр черв’яка  ; ; - діаметр кола витків вершин черв’яка  ; ; - діаметр кола западин витків черв’яка  ; ; - ділильний кут підйому гвинтової лінії черв’яка  , або , або  ; ; - довжина нарізної частини шліфувального черв’яка    Приймаємо  . . Основні розміри черв’ячного колеса: - ділильний діаметр черв’ячного колеса  ; ; - діаметр кола вершин зубців черв’ячного колеса  ; ; - діаметр кола западин зубців черв’ячного колеса  ; ; - найбільший діаметр черв’ячного колеса    приймаємо  ; ; - ширина вінця черв’ячного колеса    Визначаємо швидкість ковзання:  , , де  - кільова швидкість черв’яка, - кільова швидкість черв’яка,  , ,  при цій швидкості . . Вибираємо 7-й ступінь точності передачі.  Нормальний гарантований боковий зазор х=0,6.  Коефіцієнт динамічності:   Коефіцієнт нерівномірності розподілу навантаження:  , , де  - коефіцієнт деформації черв’яка, - коефіцієнт деформації черв’яка,    Коефіцієнт навантаження:  приймаємо  Перевіряємо контактне напруження:    . . Сили діючи в зачепленні: - окружна та осьова сили:  , ,  ; ;  , ,  ; ; - радіальна сила:  , ,  . . Перевіряємо міцність зубців черв’ячного колеса на згин:  , , де  - коефіцієнт форми зуба приймаємо по табл.4.5 - коефіцієнт форми зуба приймаємо по табл.4.5 в залежності від  , , тоді ; ;  - коефіцієнт, враховуючий осла блювання зубців - коефіцієнт, враховуючий осла блювання зубців в залежності від зносу    Умову міцності виконано.

2.5 Розрахунок на міцність валу черв’яка 2.5.1 Орієнтовний розрахунок валу черв’яка

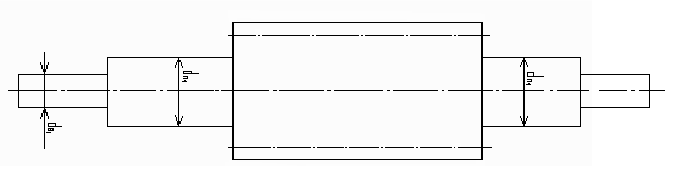

Рисунок 3 - Ескіз вала черв’яка

На вали діють напруження згину та кручення. Попередньо визначаємо діаметри валів з розрахунку роботи їх на кручення: Матеріал валів Сталь 45  Визначаємо діаметр вихідного кінця валу, який з’єднується з валом електродвигуна при   , ,  Приймаємо  Визначаємо діаметр вихідного кінця другого валу при   , ,  Приймаємо  Визначаємо діаметр вала під підшипник:  Визначаємо діаметр валу під колесо:  Визначаємо діаметр валу під буртик для колеса:  Довжина ступиці черв’ячного колеса:  , ,  , ,  Приймаємо  Діаметр ступиці черв’ячного колеса:  , ,  , ,  Приймаємо

2.5.2 Визначення небезпечних перетинів валу черв’яка

На вал діють такі навантаження: колова та осьова сили , радіальна сила , радіальна сила . . Визначаємо реакції опор на валу черв’яка: - горизонтальна площина:   , ,  . . Перевірка:     - вертикальна площина:    , ,     , ,  Перевірка:    Визначаємо загальні моменти:  , ,   , ,   , ,  Будуємо епюри згинальних моментів у горизонтальній і вертикальній площинах, а потім епюру крутного моменту Т1.

2.5.3 Уточнений розрахунок валу черв’яка

Черв’ячний вал перевіряти на міцність не треба, так як розміри його поперечних перетинів, прийняті при конструкції розрахунку геометричних характеристик    так як значення перевершують ті, котрі були отримані розрахунком на кручення. так як значення перевершують ті, котрі були отримані розрахунком на кручення. Перевіряємо стрілу прогину черв’яка (розрахунок на твердість). Приведений момент інерції попереднього перетину черв’яка:  , ,  Визначаємо стрілу прогину:  , ,  . .

Визначаємо допустимий прогин:  , ,  , ,  Таким чином, умова твердості виконано, так як   Умову міцності виконано.

2.6 Розрахунок підшипників валу черв’яка

Визначаємо сумарні реакції:  , ,   , ,  , ,   . . Подальший розрахунок зробити на більш навантаженій опорі. Приймаємо підшипники для вала черв’яка роликопідшипники радіальні – серії №42624. Розміри для підшипника цієї серії:  Визначаємо відношення  : :  , , де – е = 0,019;  - осьова сила, - осьова сила,  Н; Н;  - статична вантажопідьоймність підшипника, - статична вантажопідьоймність підшипника,  ; ;  . . Цій величині відповідає е=0,19 Осьові складові радіальних реакцій роликопідшипників радіальних:  , розрахунок ведемо за цією формулою , розрахунок ведемо за цією формулою  . . Так як  , тоді , тоді  , ,  В залежності від того, що  , осьові напруження будуть рівні: , осьові напруження будуть рівні:  ; ;  Так як  , розрахунок еквівалентного навантаження ведемо за цією формулою: , розрахунок еквівалентного навантаження ведемо за цією формулою:  , , де  - коефіцієнт радіального навантаження, - коефіцієнт радіального навантаження,   - коефіцієнт осьового навантаження, - коефіцієнт осьового навантаження,     Визначаємо розрахункову довговічність у мільйонах обертів:  , ,  млн. об. млн. об. Визначаємо розрахункову довговічність у часах:  , ,  Ресурс роботи підшипників валу черв’яка складає 10000-36000 годин, що задовольняє нашому розрахунку. 2.7 Вибір муфти

За вихідними даними підбираємо муфту зубчасту М3-7. Муфту підбираємо за діаметрами з`єднаних валів. Матеріал полу-муфт Сталь 45. Вибір муфти проводиться враховуючи діаметр з’єднуючих валів та розрахунковий момент. Ця муфта з’єднує вал електродвигуна з валом черв’яка. Визначаємо розрахунковий момент:  , , де  - коефіцієнт, який враховує режим роботи, - коефіцієнт, який враховує режим роботи,  , [1], с. 291; , [1], с. 291;  - номінальний момент, - номінальний момент,   . .   . . Вибираємо муфту зубчасту типу МЗ-7 з вихідними даними:  Розрахунок на міцність:  , ,   Умову виконано.

2.8 Вибір і перевірка шпонок

Перевіряємо шпонку під муфтою, колесом. Шпонку вибираємо в залежності від діаметра валу на якому вона знаходиться. Вибираємо розміри  - із стандартного ряду, та розмір - із стандартного ряду, та розмір  . . Розраховуємо шпонку на напругу зминання матеріалу Сталь 45 – матеріал шпонки:  . . Діаметр валу під муфту дорівнює  , обертовий момент на цьому валу дорівнює , обертовий момент на цьому валу дорівнює  . . Розміри шпонки в залежності від каталогу:    Умову міцності виконано. Діаметр валу під черв’ячне колесо дорівнює  , обертовий момент на цьому валу дорівнює , обертовий момент на цьому валу дорівнює  . . Розміри шпонки в залежності від каталогу:    Умову міцності виконано.

2.9 Розрахунок на міцність гвинта

При роботі гвинта, гвинт підтягається стиску та обертанню. Осьове навантаження дорівнює  . . Визначаємо розрахункову силу:  , ,  Гвинт виготовлений з Сталі 45 нормалізованої, межа плинності  , межа міцності , межа міцності  . . Приймаємо запас міцності . . Визначаємо допустиму контактну напругу:  , ,

Визначаємо внутрішній діаметр гвинта із розрахунку роботи його на стиск:  , ,  . . Приймаємо гвинт з різьбою  Основні розміри різьби гвинта: - зовнішній діаметр гвинта,  ; ; - середній діаметр гвинта,  ; ; - внутрішній діаметр гвинта,  ; ; - крок різьби,  . . Визначаємо радіус інерції гвинта:  , ,  Визначаємо гнучкість гвинта:  , , де  - висота підйому гвинта (хід гвинта), - висота підйому гвинта (хід гвинта),   , так як гнучкість гвинта менше 100, то перевірка подовжній стійкості не вимагається. , так як гнучкість гвинта менше 100, то перевірка подовжній стійкості не вимагається. Визначаємо середній діаметр різьби гвинта:  , ,  Приймаємо  . . Визначаємо обертові моменти у різьбі:  , ,  . . Визначаємо момент опору перетину крутіння гвинта:  , ,  . . Визначаємо напругу при крутінні гвинта:  , ,  . . Визначаємо напругу стиску гвинта:  , ,  . . Визначаємо приведену напругу гвинта:    Умову виконано.

2.10 Розрахунок на міцність гайки

Матеріал гайки – БР ОЦС 5-5-5 з границею міцності  , та допустимим удільним стиском , та допустимим удільним стиском  . . Визначаємо кількість витків різьби:  , ,  . . Визначаємо довжину гайки:  . . Перевіряємо міцність гайки на згин:  , , де  - максимальний діаметр різьби гайки, - максимальний діаметр різьби гайки,  ; ;  - висота витка різьби, - висота витка різьби,  , ,  ; ;  . . Визначаємо запас міцності:     Умова міцності виконана. Визначаємо зовнішній діаметр гайки  , при допустимих напруженнях: , при допустимих напруженнях:  , ,  . .  , ,  . . Приймаємо  . .

Список використаних джерел

1. С. А. Чернавський, А. Б. Боков, Курсове проектування деталей машин, М.,”Машинобудування”, 1988, с.415 2. У. І. Мархель, Деталі машин, М.,”Машинобудування”, 1980, с.450 3. А. Ю. Шейнбліт, Курсове проектування деталей машин, М.,”Вища школа”, 1991, с.432 |