|

1. Ручные установочные элементы сборочного оборудования

Фиксаторы

- элементы, определяющие положение свариваемых деталей относительно всего приспособления. К фиксаторам (Рисунок 1) относятся: упоры (постоянные, съемные, откидные), установочные пальцы и штыри (постоянные, съемные), призмы (жесткие и регулируемые) и шаблоны.

Съемные упоры

применяются в настраиваемых по типу деталей приспособлениях или при сварке деталей, съем которых невозможен из - за упоров. В последнем случае предпочтение заслуживают откидные быстродействующие упоры.

Рисунок 1 - Фиксаторы:

а – карман, б – упор жесткий, в – упор съемный, г – упор откидной, д – палец жесткий, е – палец откидной, ж – призма регулируемая, и – шаблон.

Как правило, упоры служат и опорными базами, а в некоторых случаях могут служить одновременно шаблонами для приварки сопряженных деталей. Они могут быть силовыми (ограничивающими) и направляющими (ненагруженными).

Фиксаторы в виде пальцев

или штырей обеспечивают точную установку деталей и применяются в деталях с обработанными поверхностями. Призмы, регулируемые и нерегулируемые, применяют для сварки труб, профилей и т.п.

Шаблоны

предназначены для фиксирования устанавливаемых при сборке деталей по сопрягаемым деталям узла или по каким - либо опорным контурам изделия. В этом случае само изделие является несущим элементом приспособления.

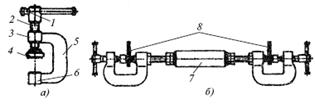

Прижимы

- элементы приспособлений, обеспечивающие прижим деталей друг к другу, к фиксаторам или несущим поверхностям приспособлений. Прижимы бывают механические, пневматические, гидравлические и магнитные. Некоторые типы прижимов были рассмотрены ранее.

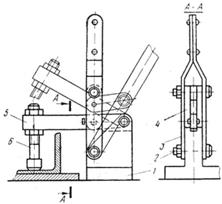

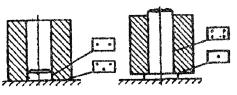

Механические прижимы конструктивно просты и поэтому наиболее распространены. Клиновые прижимы (Рисунок 1) используют для сжатия собираемых элементов, для выравнивания кромок и установки деталей при сборке. Усилие, развиваемое клиновым прижимом, зависит от усилия вколачивания клина и угла его скоса. Изменяя угол скоca, можно получить очень большие усилия.

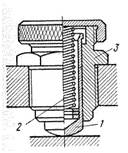

Рисунок 2 - Схема эксцентрикового прижима

Эксцентриковые прижимы (Рисунок 2) действуют аналогично клиновым. Их применяют для зажатия деталей в приспособлениях. Необходимым условием работоспособности клинового или эксцентрикового прижима является его самоторможение. Условие самоторможения эксцентрика в любом его положении выражается зависимостью 2е/D ≤ f, где D - диаметр, е - эксцентриситет, и f - коэффициент трения между эксцентриком и прижимаемой деталью (0,1 - 0,15). Таким образом, для самотормозящего эксцентрика е≤0,075D, а с учетом трения в подшипниках цапф е ≤ 0,05D.

Реклама

Винтовые прижимы наиболее универсальны и их применяют в самых различных сочетаниях. Фиксированный прижим (Рисунок 3, б) снабжен кронштейном, неподвижно прикрепленным к приспособлению. Винтовой прижим может быть откидным (Рисунок 3, б) или поворотным (Рисунок 3, в) для удобства установки и снятия свариваемых деталей. Для предохранения поверхности зажимаемой детали и увеличения площади соприкосновения концы винтов снабжены самоустанавливающимися башмаками. Винтовые прижимы применяют в основном в ручных приспособлениях.

Рисунок 3 - Винтовые прижимы:

а - фиксированный, б - откидной, в – поворотный.

Пружинные прижимы применяют для зажатия небольших тонких деталей. Их основные достоинства заключаются в быстроте действия и упругом характере приложения нагрузки, что позволяет компенсировать тепловые деформации. На рисуноке 4 показан прижим, содержащий упор 1, стакан 5 и спиральную пружину 2. Предварительное сжатие пружины позволяет сразу же после нажатия на деталь получить необходимое сжимающее усилие.

Рисунок 4 - Пружинный прижим:

1 - упор, 2 - пружина, 3 - неподвижный стакан

Рисунок 5. Рычажный прижим:

1 – стойка, 2 – ось, 3 – ведущий рычаг, 4 – промежуточное звено, 5 – силовой рычаг, 6 – упор.

Наряду с перечисленными механическими прижимами, применяют комбинированные приспособления (винт с клином, винт с пружиной и т. д.). Наибольшее распространение получили разнообразные приспособления с передачей прижимного усилия через рычаг.

Рычажные прижимы представляют собой рычаги 1 - го или 2 - го рода или их комбинацию и используются как усилители приводов зажима. Пример, такого зажима показан на рисунке 8. Он состоит из стойки 1, на оси 2 которой имеется ведущий рычаг 3 и промежуточное звено 4, действующие на силовой рычаг 5. Прижим детали осуществляется упором 6. Как правило, такие прижимы имеют регулируемые или упругие звенья, позволяющие крепить детали различных толщин. Весьма перспективными являются рычажно - винтовые, рычажно - эксцентриковые и другие комбинированные приспособления.

Реклама

2. Вспомогательно

е оборудование, применяемое на конвейерах сборочно-сварочного производства

При проведении комплексной механизации технологического процесса работу конвейеров, подающих груз непрерывно, необходимо согласовать с работой машин периодического действия. В этом случае для накапливания груза, подаваемого конвейером, используют бункера (сосуды раз личной формы). Вместимость бункеров выбирают такой, чтобы мож но было компенсировать неравномерность в подаче и расходе груза. Конструктивно бункер представляет комбинацию двух геометрических тел: верхнего — призматического или цилиндрическо го и нижнего — суживающегося книзу к выпускному отверстию в виде конуса или пирамиды. Бункера изготовляют из листовой ста ли, дерева, бетона. Форма их стенок и размеры отверстия истечения должны обеспечить бесперебойную разгрузку, не допуская создания сводообразования груза в бункере. Иногда в бункерах для улучшения истечения материала применяют специальные шуровочные устройства или вибраторы.

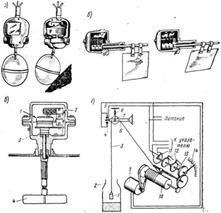

Рисунок 6 - Указатели уровня материала в бункере:

а — шарнирно-шарикового типа; б — шарнирно-лопастного типа; в — лопастного ти па; г —с грузовым щупом.

Подъемные столы

Лидерами в создании гидравлических подъемных столов ножничного типа стали конструкторы фирмы Trepel (Германия). В тот период фирма занималась производством деревообрабатывающего оборудования. Подъемные столы начали изготавливать в 1950-е годы, и в процессе конструирования на многие решения был получен патент, что лишний раз подтверждает активную работу конструкторов в этой области.

Рисунок 7 - Подъемный стол.

Высота подъема уже первых изделий достигала 1 800 мм при максимальной грузоподъемности 5 т за счет использования прогрессивных разработок, применения элементов гидравлики, опор скольжения большой грузоподъемности и методов точного изготовления. В настоящее время изготавливают столы с высотой подъема более 12 м и грузоподъемностью свыше 550 т.

Применение

У подъемных столов практически бесчисленные способы применения:

· погрузка и разгрузка грузовых автомобилей;

· выравнивание положения грузов и продукции относительно агрегатов оборудования, транспортных средств и т.д.;

· для ручной и автоматической укладки материалов в штабели;

· для оснащения рабочих мест в различных отраслях промышленности;

· подъем автомобилей для их ремонта и технического обслуживания (автомобильные подъемники);

· использование в качестве грузового лифта.

Они обеспечивают механизированный подъем крупногабаритных и тяжелых заготовок, листового материала, деталей, штампов и других штучных грузов на уровень рабочего стола технологического оборудования или в положение, удобное для последующей перегрузки. Они также используются в сочетании с роликовыми, ленточными и подвесными конвейерами, а также в качестве рабочих мест при сборке, сварке, комплектовании грузов и т.д., где требуется изменить положение груза или изделия по высоте или в пространстве относительно рабочего.

Подъемные столы используются также там, где невозможно или экономически нецелесообразно применение мостовых кранов, штабелеров, лифтов и другого подъемно-транспортного оборудования.

Конструкция

Подъемные электрогидравлические столы состоят из грузовой платформы, рычажной системы ножничного типа, основания, гидроцилиндров, гидростанции, системы управления, а также системы безопасности.

Гидростанция подъемного стола может размещается либо внутри (встроенная конструкция) стола на основании, либо снаружи (выносная насосная станция). В гидростанции используется электродвигатель переменного тока напряжении 220В/380В, а также возможно применение электродвигателя постоянного тока напряжением 24 В с питанием от аккумуляторных батарей.

Благодаря применению в гидростанциях современных гидронасосов улучшенных конструкций, уровень шума подъемных столов значительно снижен. Управление подъемом и опусканием подъемного стола осуществляется с переносного или стационарного кнопочного пульта, система управления на 24 В. Благодаря применению в гидростанциях современных гидронасосов улучшенных конструкций, уровень шума подъемных столов значительно снижен. Управление подъемом и опусканием подъемного стола осуществляется с переносного или стационарного кнопочного пульта, система управления на 24 В.

Подъемные столы снабжаются рамой безопасности, клапанами безопасности и упорами механического действия. Рама безопасности расположена по всему периметру грузовой платформы и предназначена для моментальной остановки подъемного стола при опускании, в случае, если платформа встречается с каким-либо препятствием. Это исключает травмирование персонала, особенно в случае монтажа подъемного стола в приямке. Клапаны безопасности встроены в конструкцию гидроцилиндров и не позволяют подъемному столу резко опуститься в случае обрыва гидрошлангов.

Подъемные столы снабжены откидными упорами, которые используются при обслуживании агрегатов стола.

Безопасность и эргономика

Эти качества важны при обращении с любой техникой. В подъемных столах они достигаются с помощью ряда опций.Ограждение безопасности

(1) служит надежным средством для предотвращения падения грузов с подъемного стола, расположенного у эстакады склада или на большой высоте. Оно может быть устроено с одной стороны или со всех сторон платформы (особенно на моделях с высоким подъемом) и оснащаться распашной или подъемной дверкой. В случаях когда к работе на подъемном столе предъявляют особые требования безопасности, некоторые производители, например Pfaff, предлагают специальные быстродействующие автоматические двери

(2) с одним или двумя полотнами. Автоматическое устройство блокировки скатывания груза

(3) может поставляться с механическим или гидравлическим приводом.

Откидной козырек

(4) позволяет оптимальным образом нивелировать разницу уровней подъемного стола и грузовой автомашины, в том числе и в случае, когда высота кузова при погрузке-разгрузке меняется Дополнительная безопасность транспорта, проезжающего по столу, обеспечивается усиленной рамой

: такая конструкция выдерживает автомобиль массой до 10 т.

Поворотная платформа

с приводом или без него обеспечивает максимально свободный доступ к грузу с любой стороны, аповоротные колеса

позволяют перемещать его в горизонтальном направлении. Колеса при необходимости могут иметь электропривод и двигаться по направляющим рельсам

(5). В тех случаях, когда по платформе стола требуется перемещать груз, ее оснащают рольгангом

(6). Ограждение пространства защитными планками

, фартуком

из ПВХ

или металлической сетки

(7) повышает безопасность работ, препятствуя попаданию человека в движущиеся части конструкции, а также предотвращает загрязнение механизмов стола и попадание в них посторонних предметов.

Платформы подъемных столов, предназначенных для эксплуатации вне помещений, обязательно должны быть покрыты рифлеными листами для предупреждения проскальзывания груза. Все подъемные столы оборудованы защитным клапаном обрыва гидравлического шланга, а также «кромкой безопасности

» - устройством, которое останавливает движение платформы при ее соприкосновении с каким-либо препятствием.

Приемущества подъемных столов

· столы безопасны и надежны в работе, поскольку имеют прочную оригинальную конструкцию, надежный гидропривод и систему безопасности;

· столы требуют минимального объема строительных и монтажных работ, поскольку поставляются в собранном и испытанном виде и устанавливаются на фундамент или в приямок, сооружаемый по заданию завода-изготовителя столов;

· столы не требуют строительства рампы или эстакады, позволяют компенсировать перепад высот между уровнем кузова автомобиля и уровнем пола склада до 1700 мм и готовы к работе сразу после установки на фундамент и подключении к электросетям 380 В 50 Гц;

· столы экономичны и просты в эксплуатации, поскольку установленная мощность электропривода минимальна, они не требуют специально подготовленного эксплуатационного персонала и регистрации в органах Госгортехнадзора;

· столы хорошо адаптируются к любому технологическому циклу погрузочно-разгрузочных работ, поскольку по заданию заказчика могут быть укомплектованы различными дополнительными устройствами (съездами, пандусами, транспортными рамами и т.д.)

Поворотные столы

Производятся для применения в составе промышленных роботов и манипуляторов, в качестве прецизионных делительных столов для обеспечения промышленных монтажно-транспортных операций, для использования в полупроводниковой промышленности (в производстве компонентов микроэлектроники).

Рисунок 8 - Поворотный стол.

Характеристика:

Поворотные столы применяются в автоматизированных линиях для изменения направления перемещаемого груза. Оснащается двумя мотор-редукторами: осевым и червячным. Также на верхней части стола может устанавливаться роликовое передающее устройство. Стол предназначен для поворота груза на 90 градусов

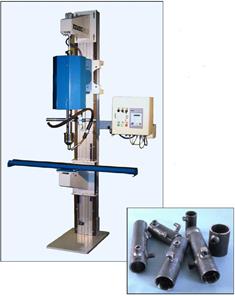

Автооператоры

Автооператоры применяются для передачи изделий между конвейерами, а так же для разгрузки конвейера и передачи изделий с одного конвейреа на рабочее место.

Автооператор портальый A-100Т1

Технические характеристики:

1. Грузоподъемность от 150 кгс. (Возможны другие варианты).

2. Вертикальный ход подъемника - по требованию Заказчика.

3. Скорость перемещения груза (может быть изменена по требованию Заказчика):

· горизонтальная рабочая при заводской уставке (частота 50 Гц) - (0,3 ± 0,05) м/c, т.е. (18 ± 3) м/ мин;

· горизонтальная в ручном режиме, при разгоне и торможении - (0,07 ± 0,01) м/c, т. е. (4 ± 0,8) м/ мин;

· вертикальная - (0,116 ± 0,03) м/c ,т. е. (7 ± 0,14) м/ мин;

4. Установленная номинальная мощность электродвигателей:

· привода тележки - 0,37 кВЧА;

· привода подъемника - 0,75 кВЧА. (Возможны другие варианты).

5. Входные питающие напряжения:

· переменное трехфазное 380 В, частотой 50 Гц;

· постоянное 24 В;

· переменное однофазное 24 В, частотой 50 Гц.

Автооператор предназначен для перемещения деталей, находящихся на подвесках катодной штанги или в барабанном контейнере. Автооператор может работать в следующих режимах работы:

· ручной режим;

· от кнопки на позицию" (лифтовый режим) - при управлении от системы управления (СУ);

· автоматический режим - при управлении от автоматической СУ.

При ручном управлении автооператор работает в тельферном режиме, когда движение вверх, вниз, вперёд и назад выполняется только при нажатии соответствующей кнопки на пульте ручного управления.

При работе автооператора с "лифтовой" СУ выбор позиции осуществляется нажатием на кнопку многокнопочного пульта управления лифтовой СУ. Каждой позиции соответствует своя кнопка со своим номером и технологическим названием.

При работе в автоматическом режиме, автооператор исполняет команды движения, поступающие от автоматической СУ с точным остановом по датчикам. При этом сигналы управления от кнопок пульта игнорируются. В автоматическом режиме горизонтальное перемещение обеспечивается из любой позиции в любую заданную позицию или в лифтовом режиме или в режиме программного управления, а вертикальное - из нижнего положения консоли в верхнее и наоборот.

При работе автооператора с автоматической СУ управление осуществляется с клавиатуры блока индикации СУ. На автооператоре установлен пульт ручного управления.

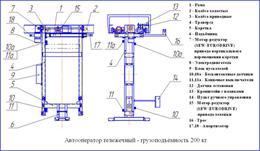

Рисунок 9 - Автооператор портальный гп 1000 кгс.

Автооператор тележечный A-200Т2 с контактами для вращения барабанов.

Технические характеристики:

1. Грузоподъемность не более 250 кгс. (Возможны другие варианты).

2. Вертикальный ход подъемника - по требованию Заказчика.

3. Скорость перемещения груза (может быть изменена по требованию Заказчика):

· горизонтальная рабочая при заводской установке (частота 50 Гц) - (0,33 ± 0,05) м/c , т.е (20 ± 3) м/ мин.;

· горизонтальная в ручном режиме, при разгоне и торможении - (0,07 ± 0,01) м/c, т. е. (4 ± 0,8) м/ мин.;

· вертикальная - (0,116 ± 0,03) м/c ,т. е. (7 ± 0,14) м/ мин.;

4. Установленная номинальная мощность электродвигателей:

· привода тележки - 0,37 кВЧА;

· привода подъемника - 0,55 кВЧА.

5. Входные питающие напряжения:

· переменное трехфазное 380 В, частотой 50 Гц;

· переменное трехфазное 36 В, частотой 50 Гц;

· постоянное 24 В;

· переменное однофазное 24 В, частотой 50 Гц.

Автооператор предназначен для перемещения деталей, находящихся на подвесках катодной штанги или в барабанном контейнере.

Автооператор может работать в следующих режимах:

· ручной режим;

· "от кнопки на позицию" (лифтовый режим) - при управлении от системы управления (СУ);

· автоматический режим - при управлении от автоматической системы управления (СУ).

При ручном управлении автооператор работает в тельферном режиме, когда движение вверх, вниз, вперёд и назад выполняется только при нажатии соответствующей кнопки на пульте ручного управления.

При работе автооператора в лифтовом режиме СУ, выбор позиции осуществляется нажатием на кнопку пульта управления. Каждой позиции соответствует своя кнопка со своим номером и технологическим названием.

При работе автооператора в автоматическом режиме, остановка осуществляется на позициях по датчикам. При этом сигналы управления от кнопок пульта игнорируются.

При работе автооператора с автоматической СУ, управление осуществляется с клавиатуры блока индикации СУ. Регулятор частоты вращения MOVIMOT, установленный на приводе автооператора, осуществляет плавный пуск и плавное торможение привода горизонтального перемещения. Время разгона и торможения, а также значения номинальной скорости устанавливаются соответствующими органами настройки электропривода MOVIMOT.

Рисунок 10 - Автооператор тележечный A-50К.

Технические характеристики:

1. Грузоподъемность не более 150 кгс. (Возможны другие варианты).

2. Вертикальный ход консоли - по требованию Заказчика.

3. Скорость перемещения груза (может быть изменена по требованию Заказчика):

· горизонтальная рабочая - (0,25 ± 0,01) м/c , т.е (15 ± 0,6) м/ мин.;

· вертикальная - (0,124 ± 0,005) м/c ,т. е. (7,44 ± 0,3) м/ мин.;

4. Установленная номинальная мощность электродвигателей:

· горизонтального перемещения - 0,55 кВЧА;

· привода подъема консоли - 0,55 кВЧА.

5. Входное питающее напряжение - переменное трехфазное 380 В, частотой 50 Гц.

Автооператор предназначен для перемещения деталей, находящихся на подвесках катодной штанги.

Автооператор может работать в следующих режимах:

· ручной режим;

· "от кнопки на позицию" (лифтовый режим) - при управлении от системы управления (СУ);

При ручном управлении автооператор работает в тельферном режиме, когда движение вверх, вниз, вперёд и назад выполняется только при нажатии соответствующей кнопки на подвесном кнопочном посте управления. Пост состоит из кнопок управления движением автооператора "вверх", "вниз", "вперёд" и "назад".

При работе автооператора в лифтовом режиме, выбор позиции осуществляется нажатием на кнопку пульта управления лифтовой СУ. Каждой позиции соответствует своя кнопка со своим номером и технологическим названием.

Электродвигатели мотор-редукторов вертикального и горизонтального перемещения имеют встроенные тормозные системы.

Автооператор тельфельный с ручным управлением

Технические характеристики

1. Грузоподъемность не более 250 кгс. (Возможны другие варианты).

2. Вертикальный ход подъемника - по требованию Заказчика.

3. Скорость перемещения груза:

· горизонтальная рабочая - (0,3-0,5) м/c, т.е. (18 - 30) м/ мин;

· горизонтальная, в ручном режиме, при разгоне и торможении - (0,05-0,06) м/c, т.е (3 - 3,6) м/ мин;

· вертикальная - (0,133 ± 0,05) м/c, т.е. (8 ± 0,2) м/ мин.

4. Установленная номинальная мощность электродвигателей:

· привода тележки - 0,37 кВЧА;

· привода подъемника - 0,75 кВЧА.

5. Входное питающее напряжение - переменное трехфазное 380 В, частотой 50 Гц.

Автооператор предназначен для перемещения деталей, находящихся на подвесках катодной штанги или в барабанном контейнере.

Плужковые сбрасыватели

Сбрасывающий узел плужкового типа Р-PLU для прямого участка конвейера

Рисунок 11 - Плужковый сбрасыватель.

Устройства для загрузки (бункеры, загрузочные лотки и т.п.)

Загрузочный узел производится в габаритах по тех. заданию, комплектуется резиновыми уплотнителями, броней, футеровкой.

Устройства контроля и безопасности

Завод гарантирует качество поставляемой ГОСТам по безопасности применения и эксплуатации, Единым правилам безопасности и Правилам безопасности по отраслям Данная гарантия исполняется в полном объеме в части согласованной и оплаченной Покупателем комплектации. Если поставкой не предусмотрены комплектующие для соответствия конвейера названым документам (то есть Покупатель отказался оплачивать данные средства и комплектующие), то эксплуатирующая организация обязана за свой счет обеспечить при монтаже конвейер соответствующим оборудованием. Данное оборудование предлагается заводом к поставке вместе с конвейером и отдельно.

3. Современные сварочные автоматы для сварки в среде защитных газов

Сварочные автоматы АДГ 515/615, применяемые при работе в среде защитных газов, имеют повышенную устойчивость и тяговое усилие, что позволяет тянуть за собой сварочный провод длиной до 15 метров, скорость сварки и подачи электродной проволоки плавно регулируются в широком диапазоне, а сварочная головка легко устанавливается в различных пространственных положениях.

Таблица 1 - Сварочные автоматы АДГ 515/615.

| Тип

|

|

АДГ-515

|

АДГ-615

|

| Напряжение питания (50 Гц)

|

В

|

3х380

|

3х380

|

| Номинальная потребляемая

мощность

|

кВА

|

40

|

47

|

| Сварочный ток (ПВ)

|

А (%)

|

500 (60%)

400 (100%)

|

630 (60%)

500 (100%)

|

| Продолжительность цикла

сварки

|

мин.

|

10

|

10

|

| Диапазон регулирования

сварочного тока

|

А

|

60...500

|

65...630

|

| Род сварочного тока

|

|

постоянный

|

постоянный

|

| Защитная среда

|

|

углекислый газ (СО2

)

|

углекислый газ (СО2

)

|

| Диапазон регулирования

напряжения на дуге

|

В

|

18...50

|

18...56

|

| Диаметр электродной

проволоки

|

мм

|

1,2...3,0

|

1,2...3,0

|

| Скорость подачи

электродной проволоки

|

м/мин

|

2...16

|

2...16

|

| Скорость сварки

|

м/мин

|

0,2...2,0

|

0,2...2,0

|

| Расход:

— защитного газа, не более

— охлаждающей воды,

не более

|

л/час

|

1400

120

|

1400

120

|

| Емкость кассеты (барабана)

для проволоки

|

кг

|

15

|

15

|

| Масса:

— источника питания

— сварочного трактора

|

кг

|

300

60

|

350

60

|

| Габариты (ДхШхВ):

— источника питания

— сварочного трактора

|

мм

|

735х800х960

800х450х600

|

735х800х960

800х450х600

|

| Сварочный процесс*

|

|

АДС (ЗГ)

|

АДС (ЗГ)

|

4.

Типы современных сварочных полуавтоматов для сварки под флюсом и их характеристика

Сварочный полуавтомат для сварки под флюсом

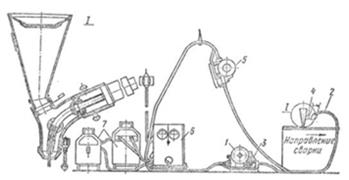

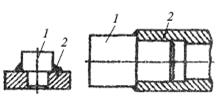

– это аппарат для полуавтоматической сварки с механизированной подачей сварочной проволоки. Основные компоненты сварочного полуавтомата представлены на (Рисунок 12).

Рисунок 12 – Сварочный полуавтомат состоит из:

1 – кассета подающего механизма; 2 – гибкий шланг для подачи электродной проволоки и электрического тока; 3 – ролики подающего механизма; 4 – держатель; 5 – подающий механизм; 6 – аппаратный ящик с электрооборудованием полуавтомата; 7 – сварочный трансформатор.

По назначению сварочные полуавтоматы

можно разделить на:

· сварочные полуавтоматы для сварки в защитных газах;

· сварочные полуавтоматы для сварки под флюсом;

· сварочные полуавтоматы для сварки порошковой проволокой;

· универсальные сварочные полуавтоматы.

Сварочные полуавтоматы для сварки под флюсом имеют специальную горелку с воронкой для засыпания флюса. У них более мощный механизм подачи проволоки, поскольку для сварки под флюсом обычно используются проволоки большего диаметра, чем для сварки в защитных газах.

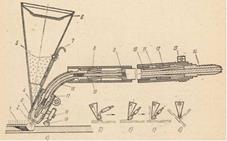

При сварке под флюсом (Рисунок 13) дуга горит в закрытой полости 2, защищенной от воздействия воздуха оболочкой расплавленного шлака. Флюс 1 защищает зону сварки от воздуха и предотвращает возможность разбрызгивания металла. Защита дуги и зоны сварки от воздуха, резкое уменьшение вылета электрода позволили существенно повысить величину тока и производительность сварки.

Рисунок 13 - Горелка ДШ - 54 для сварки под флюсом и различные ее настройки:

а, б - сварка стыкового шва с опорой на костыль, в - то же, с опорой на насадку, г - сварка углового шва наклонным электродом, д - то же, "в лодочку"; 1 - слой флюса, 2 - дуга, 3 - электрод, 4 - наконечник, 5 - воронка, 6 - обратный конус с сеткой, 7 - заслонка, 8 - рукоятка, 9 - спираль направляющего шланга, 10 - токоведущая жила, 11 - оболочка, 12 - удлинитель, 13 - зажим, 14 - штуцер, 15 - конический сухарь, 16 - мундштук, 17 - втулка изоляционная, 18 - насадка, 19 – костыль.

Горелка полуавтомата для сварки под флюсом содержит мундштук 1 с наконечником 4, воронку 5, снабженную заслонкой 7, перекрывающей подачу флюса в насадку 18. Насадка изолирована от токоведущего мундштука втулкой 17, вследствие чего горелка при сварке может опираться на изделие (Рисунок 13, 6). При сварке швов сравнительно большой протяженности целесообразно пользоваться костылем 19, имеющимся на горелке. Воронка может поворачиваться вокруг оси мундштука, что удобно для сварки угловых швов (Рисунок 13, в, г, д).

В СССР выпускается несколько типов полуавтоматов для сварки под флюсом. Рассмотрим конструктивные особенности некоторых из них.

Шланговый полуавтомат ПШ - 54 предназначен для сварки проволокой 18,6 - 2 мм на токах до 600 А. Сварка может выполняться переменным или постоянным током.

Полуавтомат ПШ-5 состоит из следующих частей: источника сварочного тока, шкафа управления, подающего механизма, гибкого шланга и сварочного инструмента - держателя.

В шкафу управления размещены электромагнитный включатель сварочной цели и цепи питания двигателя и понижающий трехфазный трансформатор на 36 в для питания двигателя подающего механизма.

Подающий механизм предназначен для подачи проволоки через гибкий шланг в дугу; механизм состоит из электродвигателя с редуктором и имеет кассету с проволокой. Флюс находится в небольшом бункере, находящемся в верхней части держателя. У этого полуавтомата сменные держатели, но обычно применяется универсальный держатель ДШ-5, пригодный для сварки и стыковых и угловых швов. На держателе имеется кнопка дистанционного включения двигателя подающего механизма.

Для изменения скорости подачи проволоки в дугу при настройке полуавтомата на заданный режим работы редуктор подающего механизма имеет комплект пар сменных шестерен, меняя которые можно ступенчато изменять скорость подачи проволоки в пределах от 131 до 600 м/час. Полуавтомат ПШ-5 оказался весьма надежным, легким и простым в обслуживании и получил широкое распространение.

На заводах полуавтомат применяют для сварки стыковых швов полотнищ секций с криволинейной поверхностью, для приварки набора к обшивке и т. п.

Существенная деталь полуавтомата - легкий гибкий шланг иной 4,5-5 м, на конце которого укреплен сварочный инструмент - держатель. Имея в руках только держатель, связанный с остальными частями полуавтоматической установки гибким шлангом, сварщик может легко вести сварку швов в труднодоступных для сварки автоматом местах, выполнять сварку коротких, а также любых криволинейных швов. В середине гибкого шланга проходит металлическая спиральная трубка, по которой подается электродная проволока; спиральная трубка покрыта изоляцией, поверх которой расположены жилы сварочного провода и провода управления, изолированные хлопчатобумажной изоляцией; весь шланг помещен в резиновую трубку.

Гибкость шланга, обеспечивающая удобство работы (т. е. легкость поворота и изгиба шланга), сохраняется только при использовании проволоки малого диаметра (не свыше 2 мм). Благодаря применению тонкой электродной проволоки диаметром 1,2-1, 6-2 мм при обычной силе тока 300-600 а плотность тока достигает 100-200 а/мм2. Такая плотность тока, как показали исследования, обеспечивает относительно более глубокое проплавление основного металла, что повышает эффективность этого способа сварки.Недостатки полуавтомата ПШ-5: значительный вес держателя(из-за бункера с флюсом), малый запас флюса, невозможность плавного регулирования скорости подачи проволоки.

Полуавтомат ПШ-54. На базе полуавтомата ПШ-5 была разработана усовершенствованная модель - ПШ-54. Этот полуавтомат комплектуется из тех же узлов, что и полуавтомат ПШ-5, но с некоторыми конструктивными изменениями.

Подающий механизм имеет простое устройство для изменения скорости подачи проволоки в виде коробки скоростей с двумя рукоятками (скорость подачи проволоки изменяется почти в тех же пределах: 81-598 м/час). Держатель ДШ-54 отличается меньшим весом и отсутствием пусковой кнопки. Включение двигателя подающего механизма и источника питания сварочной цепи производится при начальном касании электродной проволокой изделия включением цепи специального реле, которое в свою очередь замыкает цепь основного включающего контакторного устройства.

Полуавтомат ПШ-54 имеет два гибких шланга: облегченный на ток до 300 а (кабель сечением 40 мм2) и нормальный на ток до 600 а (кабель сечением 70 мм2). Облегченный шланг имеет большую гибкость, что улучшает условия работы сварщика.

Шланговые полуавтоматы

сочетают в себе универсальность и маневренность ручной сварки с преимуществами автоматической сварки под флюсом. Полуавтомат производит только подачу электродной проволоки в зону дуги, а дугу вдоль свариваемого шва перемещает сварщик с помощью специального электрододержа-теля. Сварка производится при повышенных плотностях тока — до 200 А/мм2

, что позволяет применять электродную проволоку диаметром 1,2 ... 2,5 мм.

Высокие плотности тока повышают температурный режим сварки, коэффициент плавления и глубину провара шва. Вследствие этого допускается некоторое уменьшение разделки кромок, а значит уменьшается необходимый расход электродной проволоки на .единицу длины шва. При этом не только повышается производительность сварки, но и значительно сокращается расход электроэнергии. В сварочном производстве получили большое распространение шланговые полуавтоматы ПШ-5, ПШ-54, разработанные Институтом электросварки им. Е. О. Патона, и ПДШ-500 завода «Электрик».

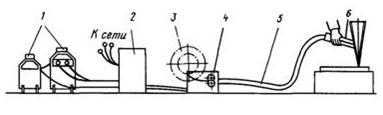

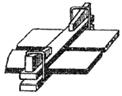

На Рисунок 14 представлена схема шлангового полуавтомата ПШ-54. Электродная проволока подается с помощью электродвигателя трехфазного тока мощностью 100 Вт, который через редуктор вращает ведущий ролик механизма подачи. Между ведущим и прижимным роликами протаскивается электродная проволока. Переключая шестерни коробки скоростей, можно изменять скорость подачи электродной проволоки в пределах 78 ... 600 м/ч.

Рисунок 14 – Схема шлангового полуавтомата ПШ-54.

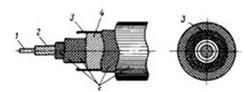

Шланговый провод (Рисунок 15) длиной 3,5 м и диаметром 27 мм служит для подачи электродной проволоки / по центральному каналу в зону дуги. В шланг вмонтированы провод 4

для подвода сварочного тока и провода 3

управления пуском и выключением электродвигателя механизма подачи, включением и выключением сварочного тока (2

— стальная спираль, 5 — изоляция). Держатель представляет собой трубчатый мундштук с ручкой и специальной воронкой для флюса. Воронка вмещает 1,5 кг флюса и снабжена пластинчатой заслонкой. Шкаф управления содержит контрольные приборы (амперметр и вольтметр) и устройства для включения и выключения системы управления. Электродвигатель для подачи электродной проволоки и ток сварочной цепи у полуавтомата ПШ-54 включаются при замыкании сварочной проволоки на изделие; процесс сварки прекращается при удалении держателя от поверхности свариваемого изделия, т. е. обрывом сварочной дуги.

Рисунок 15 – Шланговый провод.

В полуавтоматах ПШ-5 электродвигатель механизма подачи электродной проволоки и ток сварочной цепи включаются и выключаются с помощью пусковой кнопки на рукоятке.

Шланговый полуавтомат ПДШ-500 имеет по сравнению с полуавтоматами типа ПШ две существенные особенности. Полуавтомат работает по принципу зависимости скорости подачи электродной проволоки от напряжения дуги, и поэтому электрическая схема саморегулирования режима сварки сходна со схемой автоматической головки АДС-1000. Второй особенностью является принудительная подача флюса сжатым воздухом по шлангу через держатель в зону сварки.

5. Роботизированные технологические линии сборочно-сварочного производства. Примеры

Комплексная механизация и автоматизация сборочно-сварочных работ позволяет достичь существенного повышения эффективности сварочных работ, качества сварных соединений, улучшения условий труда и др. Реализация комплексной механизации и автоматизации осуществляется путем применения отдельных сборочно-сварочных установок и станков, комплексно-механизированных рабочих мест (КМРМ) и участков (КМУ), а также поточных и автоматических линий.

При сварке на отдельных станках и установках, как правило, многие вспомогательные операции выполняются с невысоким уровнем механизации и автоматизации как, например, с помощью цеховых транспортных средств или вручную. Более эффективно применение комплексно-механизированных рабочих мест и участков, а также поточных и автоматических линий. Применение КМРМ и КМУ особенно эффективно в единичном и мелкосерийном производстве с широким распространением механизированной сварки с помощью шланговых полуавтоматов. Это позволяет полностью или частично механизировать сборку, транспортировку, загрузку и выгрузку изделия. Использование шланговых полуавтоматов не исключает применения автоматической сварки.

Более полно комплексная механизация и автоматизация сборочно-сварочных работ разрешается применением поточных линий. Перспективы развития комплексной механизации и автоматизации в сварочном производстве открываются при применении методов и технических средств программного управления и широком использовании ЭВМ. Весьма перспективно создание автоматических линий из установок с ПУ перемещениями рабочих органов и параметрами режима сварки, главным образом, на базе сварочных роботов, соединенных транспортно-загрузочными средствами, использующими приспособления-спутники. Такие линии имеют средства автоматического складирования заготовок и приспособлений и распределения их между установками. Групповое управление линиями осуществляется от ЭВМ.

В условиях многономенклатурного производства важны отказ от жесткой последовательности перемещения изделий от позиции к позиции и создание линий с гибким транспортом, например, роботизированными тележками (робокарами) с электроприводом, управляемыми от ЭВМ. Питание привода тележек осуществляется от аккумуляторных батарей, а управление — с помощью высокочастотного поля, возбуждаемого вокруг кабелей, вмонтированных в пол. На линии с роботизированными тележками одновременно (в любой последовательности) могут обрабатываться несколько типоразмеров изделий.

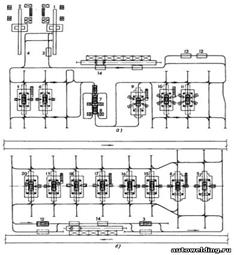

Так, гибкая производственная система (ГПС) "Робогейт" для точечной контактной сварки, установленная на одном из заводов фирмы ФИАТ, состоит из двух подсистем: сварки боковин (Рисунок 16, а) и сварки обшивки кузова (Рисунок 16, б) легкового автомобиля. Производительность каждой подсистемы 1000 комплектов в 15 ч. Одновременно могут собираться четыре модели в любой последовательности. В каждой подсистеме использовано 25 робокаров. Их предельная скорость 42 м/мин, ускорение при разгоне-торможении 0,5 м/с2

, продолжительность работы до перезарядки аккумуляторов 15 ч, время зарядки 7,5 ч, грузоподъемность 1,5 т, время подъема груза 18 с, габаритные размеры 4,8 х 2,02 х 0,53 м.

Особенность системы "Робогейт" — наличие контурных "ворот", представляющих собой раскрывающуюся кондукторную раму, которая после прихода тележки с предварительно собранными свариваемыми элементами охватывает свариваемое изделие, фиксируя его в позиции сварки. Это не только позволяет сварочным роботам работать без адаптации, но и повышает точность изготовления, что благоприятно сказывается на последующих операциях и на качестве изделия в целом. Подобные кондукторные устройства перспективны и для дуговой сварки, особенно изделий из тонкостенных заготовок. Стоимость системы "Робогейт" на 30% выше стоимости традиционной автоматической линии для сварки одного типоразмера. Однако возможность сваривать на одной линии два и более изделий без какой-либо переналадки дает очевидный экономический эффект.

Система управления "Робогейт" построена на двух ЭВМ. В стандартном режиме одна из них обслуживает производственный процесс, а вторая используется для разработки новых программ и других целей. В случае отказа первой ЭВМ функции ее передаются второй с помощью управляемого вручную коммутатора каналов. Время переключения 3 мин. Система управляет 50-ю робокарами двух подсистем, всеми сварочными роботами (до 50), автоматическими складами, управляет прохождением всех изделий, обеспечивает диалог с руководителями смен, ведет статистику, диагностирует отказы и т. д.

Высшей формой комплексной механизации и автоматизации сварочного производства является создание много номенклатурных заводов-автоматов, в которых на базе широкого применения вычислительной техники комплексно решаются проблемы, связанные с изготовлением продукции. К числу таких проблем относятся не только автоматическое изготовление и сборка изделия, но и автоматизация приема заказов, установление сроков поставки и стоимости выполнения заказов, проектирование и организация производства, перемещение деталей между рабочими местами, складирование, ведение инструментального хозяйства, входной контроль, контроль качества продукции, утилизация отходов и т. д.

Рисунок 16 - Подсистемы ГПС "Робогейт" для производства кузова легкового автомобиля:

а — сварки боковин; б — сварки кузова; 1, 2 — накопители деталей левой и правой боковин; 3, 4 — загрузочные позиции с подбором необходимого комплекта боковин; 5, 6 — предварительная сварка роботами; 7, 8 — ручная досборка мелких деталей; 9— сварка ответственных точек; 10, 11 — окончательная сварка; 12, 13— разгрузочные позиции левой и правой боковин; 14 — замена стапеля по команде от ЭВМ; 15—20— сварка остальных точек (последовательность захода на позиции определяется моделью кузова)

Автоматическая линия для сварки автомобильных тороидальных газовых баллонов. Линия реализована на основе 10 роботов Fanuc R2000iB по принципу «гибкой производственной системы»: переход от одного типа свариваемых баллонов к другому происходит без переналадки линии. Используемый способ сварки — MAG/MIG.

Рис. 17. Автоматическая линия для сварки автомобильных тороидальных газовых баллонов.

Одним из исходных элементов в процессе изготовления корпусов судов, их палуб и пр. являются ребра жесткости, выполняемые из сортового проката (профилей). Их длина в процессе производства является произвольной величиной, равно как и варианты исполнения торцов, отверстий для удаления воды и пр. Точность и эффективность изготовления ребер жесткости обеспечивается роботизированной линией резки профилей. Эти линии представляют собой автономные технологические комплексы, в которые входят следующие элементы:

· входные накопители для хранения запасов профилей;

· конвейер подачи профилей к отрезному оборудованию;

· отрезное оборудование, выполненное в форме

· промышленного манипулятора с устройством фиксации профиля;

· выходной рольганг с встроенной системой измерения длины и позиционирования;

· выходной накопитель для хранения отрезанных деталей.

Многообразие типов профилей, вариантов исполнения торцов и промежуточных отрезов делает процесс резки профилей идеальным объектом для применения технологии высокого уровня ARAC. Компания Kranendonk поставляет линии резки профилей, которые могут быть оборудованы кислородными или плазменными резаками, или и теми, и другими. Роботизированные линии резки профилей могут поставляться с различным дополнительным оборудованием, таким как струйный принтер для маркировки профилей или устройство маркировки базовых осей. Кроме того, в линию резки профилей может быть встроено другое технологическое оборудование. Манипулятор для разметки изгиба профилей или шлифовальный станок с ЧПУ могут быть добавлены к основной системе с полной интеграциейв систему управления. Цеховая система материально технического снабжения обеспечит совместную работу всех элементов, входящих в состав линии резки, как единого целого. Роботизированные линии резки профилей создаются в соответствии с требованиями каждого конкретного заказчика. Это оборудование может быть оптимизировано для производства профилей, используемых в судостроении, или для резки более сложных профилей, например, двутавровых, которые широко используются при строительстве морских платформ и при создании стальных конструкций. Все оборудование для резки профилей поставляется в полностью готовом к эксплуатации виде, что включает и интеграцию входящего в его состав компьютеров в САПР и систему материального планирования верфи.

Рис. 18. Роботизированная линия резки профелей.

6. Установоки для сварки круговых швов

Для механизации и автоматизации процесса сварки кольцевых швов, а именно стыков трубопроводов, цилиндрических емкостей и обечаек применяют оборудование, обеспечивающее вращение свариваемых деталей. Сварочная горелка при этом находится фиксированном положении или перемещается по управляющей программе в одной плоскости для обеспечения постоянства длины дуги.

К этому классу оборудования можно отнести поворотные сварочные столы, сварочные вращатели, поворотные роликовые стенды, специализированные сварочные установки для синхронной сварки одновременно двух кольцевых швов. В качестве источника питания сварочной дуги могут быть использованы аппараты для импульсно-дуговой сварки, механизированной электродуговой сварки, аргонодуговой сварки плазменной сварки. К этому классу оборудования можно отнести поворотные сварочные столы, сварочные вращатели, поворотные роликовые стенды, специализированные сварочные установки для синхронной сварки одновременно двух кольцевых швов. В качестве источника питания сварочной дуги могут быть использованы аппараты для импульсно-дуговой сварки, механизированной электродуговой сварки, аргонодуговой сварки плазменной сварки.

Рисунок 19 – Установоки для сварки круговых швов:

а – поворотный сварочный стол, б – Вращатель, в – специальная сварочная установка, г – роликовый стенд.

7. Компоновка установок для сварки прямолинейных швов тел вращения

(конических, цилиндрических)

Установки и станки для сварки прямолинейных швов применяют обычно при большой длине шва, а также при массовом и крупносерийном производстве малогабаритных изделий с одним или несколькими параллельными швами. Сварку коротких прямолинейных швов на средне- и крупногабаритных изделиях, а также при различном направлении швов на малогабаритных изделиях до последнего времени чаще всего выполняли вручную штучными электродами или шланговыми полуавтоматами. Однако появление сварочных роботов создало предпосылки для автоматизации и этих видов сварочных работ.

Установки для сварки прямолинейных швов с перемещением изделия встречаются значительно реже. Обычно это установки для поточного производства изделий простой формы, например сварки наружных и внутренних швов труб. Для сварки наружных швов таких изделий возможно создание установок проходного типа, в которых сварочное движение выполняется изделием. Потери на холостой (обратный) ход в установках проходного типа отсутствуют.

При сварке прямолинейных швов труб и других изделий типа тел вращения вспомогательные перемещения для первоначального вывода шва в верхнее или нижнее положение выполняются, как правило, манипулятором изделия. Корректировочные же перемещения и в этом случае обычно выполняются механизмами сварочного автомата, но встречаются установки, где корректировочные перемещения выполняются изделием. При большом диаметре и массе изделия такое решение при необходимости автоматизации корректировочных движений не является оптимальным.

Установки с управляемым циклом сварки

представляют собой группу более совершенных установок, предназначенных для серийного или массового производства. Такие установки обеспечивают движение электрода по сложной траектории, задают последовательность наложения нескольких швов на одном изделии и т. д. Различают установки с заранее обусловленной программой управления и установки, в которых программа управления зависит от факторов, изменяющихся в процессе сварки.

Рисунок 20 - Установка с роликовым вращателем для сварки продольных и цилиндрических швов сосудов.

В качестве примера приведены несколько установок первого типа: в установке для сварки изделий со швами сложной конфигурации (Рисунок 20) изделие зажато в плавающем кондукторе 1, снабженном копирным шаблоном 4, конфигурация которого соответствует конфигурации шва. При движении головки вдоль шва связанный с ней копирный шаблон поворачивает ролик 3 вместе с кондуктором и изделием. Таким образом, соблюдается постоянство вылета электрода, а сварочная ванна занимает положение, близкое к горизонтальному.

Автомат сварочный (трактор) КА-001

Автомат тракторного типа, предназначен для электродуговой сварки или наплавки под слоем флюса низкоуглеродистых и легированных сталей плавящимся электродом на постоянном токе с независимыми от параметров дуги скоростями сарки и подачи электродной проволоки, плавным изменением сварочного напряжения. Обеспечивает сварку соединений встык с разделкой и без разделки кромок, угловых и нахлесточных вов.

Рисунок 21 - Автомат сварочный КА-001.

Сварочные системы сери BR

позволяет сваривать протяженные прямолинейные швы длиной до 6000 мм.

Система BR может быть оснащена сварочным оборудованием для различных способов сварки (MIG, TIG, plasma, submerged arc welding).

Оборудование может быть адаптировано под любые требования заказчика NC система позволяет сохранять 400 программ работы. Они могут также быть переданы на PC через RS232 последовательный порт для автономного программирования.

Рисунок 22 - Сварочная система серии BR.

Вращатель М311080 предназначен для сварки изделий и вращения их со сварочной скоростью при автоматической электродуговой сварке кольцевых и продольных швов. Вращатель может быть использован при полуавтоматической и ручной электродуговой сварке кольцевых и продольных швов. С помощью вращателя можно производить автоматическую сварку стыковых и угловых кольцевых швов, ручную и полуавтоматическую сварку прямолинейных швов и другие работы, требующие поворота изделий. сварка может производиться под слоем флюса и в среде защитных газов.Вращатель изготавливается в климатических исполнениях УХЛ4 и О4 по ГОСТ 15050-69.

Рисунок 23 - Вращатель М311080.

Таблица 2. Технические характеристики.

| Наименование параметра

|

Мод. М311080

|

| Наибольший крутящийся момент на оси вращения планшайбы, Н*м

|

63

|

| Наибольшая грузоподъёмность, кг

|

300

|

| Число степеней свободы рабочего органа

|

1

|

| Наибольший угол поворота планшайбы, градус

|

±360°

|

| Частота вращения планшайбы для обеспечения сварочных скоростей, об/мин

|

0,1...6,3

|

| Наибольшее отклонение сварочной частоты вращения

от установленной при наибольшей частоте вращения, %

|

±4

|

| Ход выдвижной пиноли бабки подвижной стойки, мм

|

120

|

| Высота от уровня пола до оси вращения планшайбы, мм

|

530

|

| Номинальный сварочный ток, А

|

500

|

| Габаритные размеры (длина, ширина, высота), мм

|

2500х950х1180

|

| Масса вращателя, кг не более

|

200

|

Со сварочным оборудованием KEMEC KN1000 легко сваривать трубчатые формы в цилиндрические. Основа сварочного оборудования – из прочного алюминиевого профиля, и направляющие основы – из прочной стали. С помощью направляющих основ, вертикальный конвейер и ручной инструмент точно перемещаются. С помощью понятного текста и цифровых значений на контрольной панели быстро программируются длины, скорости и продолжительность сварки. Качество и результат сварки всегда превосходны.

Рисунок 24 - KEMEC KN1000.

Для сварки крупногабаритных цилиндрических изделий применяют роликовые стенды (Рисунок 24), представляющие собой систему приводных и холостых роликоопор, смонтированных вместе с электроприводом на общей фундаментной раме. Положительной особенностью роликовых стендов является то, что скорость сварки задается окружной скоростью роликоопор и не зависит от диаметра свариваемых изделий.

8. Подвесные конвейеры сборочно-

сварочного производства

Подвесной конвейер, как и всякий конвейер, служит для непрерывного транспортирования штучных грузов или сыпучих материалов в таре по замкнутому контуру сложной, в большинстве случаев пространственной трассы. Подвесным он называется потому, что перемещаемые им грузы находятся на подвесках (или в подвешенных коробах), движущихся по подвесному пути; одна из характерных особенностей подвесного конвейера — подвес и расположение груза ниже точки его опоры.

Подвесной конвейер основного, грузонесущего типа состоит из замкнутого тягового элемента с постоянно прикрепленными к нему каретками, к которым шарниром прикрепляют несущие или рабочие элементы в виде подвесок. На подвески укладывают или подвешивают транспортируемые грузы. Каретки при помощи тягового элемента движутся по замкнутому однорельсовому (или двухрельсовому) подвесному пути, подвешенному к элементам здания или прикрепленному к конструкциям конвейера.

Тяговый элемент приводится в движение электродвигателем приводного механизма. Тяговым элементом подвесного конвейера служит специальная цепь или стальной канат (трос).

Гибкость тягового элемента во всех направлениях позволяет подвесному конвейеру иметь пространственную трассу, т. е. его подвесной путь может быть с поворотами, как в горизонтальной, так и в вертикальной плоскостях в любом направлении. Повороты тягового элемента в горизонтальной плоскости осуществляются поворотным устройством, а в вертикальной плоскости — при помощи вертикальных перегибов направляющего пути, выполняемых по соответственно выбранным радиусам.

Пространственная гибкость пути конвейера дает возможность обслуживать большое количество рабочих мест и отделений в одном или нескольких цехах, расположенных на различных этажах.

Путь конвейера можно опустить вниз до необходимого уровня в местах загрузки и разгрузки; поднять вверх до перекрытия цеха над проходами, проездами и рабочими местами, где нет загрузки и разгрузки, и направить в другой цех по межцеховой галерее над шоссейной дорогой или железнодорожными путями. При такой трассе конвейера не загромождаются производственные площади цеха, остаются свободными проходы и проезды, можно направить конвейер в обход встречающихся на его пути препятствий и, следовательно, не нарушать производственную работу цеха и предприятия.

Подвески загружают транспортируемыми грузами и разгружают на ходу конвейера вручную или же при помощи каких-либо грузоподъемных устройств (крана, электротали и т. п.). Характерная особенность современных конструкций подвесных конвейеров — автоматическая загрузка и разгрузка подвесок в одном или нескольких местах трассы конвейера. Замкнутый контур пути конвейера позволяет транспортировать грузы почти на всем его протяжении, сводя до минимального размера холостые (незагруженные) участки.

Подвесные конвейеры применяют для внутрицехового и межцехового транспорта различных штучных грузов (заготовок, деталей и узлов машин, тюков, ящиков, картонок, мешков и т. п.) и межоперационной передачи изделий в поточном производстве самых разнообразных отраслей промышленности, включая и выполнение на отдельных участках движущегося конвейера различных технологических операций.

Конфигурация, габаритные размеры и вес транспортируемого груза могут быть разнообразными. Грузы могут быть длиной от нескольких миллиметров до 6—12 м и весом от долей килограмма до 2. Плавность хода и сравнительно небольшие скорости подвесных конвейеров гарантируют надежность транспортирования хрупких (например, ламп для телевизоров) и даже взрывоопасных грузов и изделий.

Подвешенные на конвейере изделия могут на пути транспортирования подвергаться различным технологическим операциям: механической очистке в пескоструйных или дробеструйных камерах, мойке или травлению в химических ваннах, различным металлопокрытиям, окраске, сушке в покрасочных и сушильных камерах, термообработке и т. п. Длину и скорость конвейера подбирают так, чтобы обеспечить строгое соблюдение режима времени, необходимого для сушки, охлаждения и выполнения какой-либо другой одной или нескольких взаимно связанных друг с другом технологических операций.

Скорость подвесных конвейеров, особенно технологических, также бывает различной: до 30 м/мин, а в отдельных случаях до 45 м/мин.

Таким образом, у подвесных конвейеров по сравнению с другими машинами непрерывного транспорта имеются следующие характерные особенности и преимущества.

Пространственная гибкость. Подвесной конвейер — это единственная машина из всего транспортирующего оборудования, которая легко допускает движение ходовой части с грузами в любом направлении в пространстве.

Большая протяженность конвейера, которая в сочетании с его гибкостью позволяет обслуживать одним конвейером законченный производственный цикл вне зависимости от расположения производственных отделений в цехе, по этажам или близко расположенным корпусам. Это снижает брак изделий и стоимость транспортирования вследствие отсутствия промежуточных погрузочно-разгрузочных операций.

Подвесным конвейером толкающего типа можно объединить в одну транспортно-технологическую систему отдельные разнородные по ритму линии.

Не загромождаются площади пола производственного помещения. Подвесной конвейер почти не влияет на расположение оборудования, потому что пути конвейера в большинстве случаев прикрепляют к перекрытию здания.

- Легкая приспособляемость трассы конвейера к возможным изменениям технологического процесса.

- Возможность создания на конвейере подвижного запаса изделий и уничтожения промежуточных складов в цехе, занимающих производственную площадь.

- Малый расход энергии на транспортирование.

- Возможность широкого применения автоматизации управления и погрузочно-разгрузочных операций.

Эти особенности подвесных конвейеров сделали их основными, наиболее распространенными машинами непрерывного транспорта на предприятиях серийного и массового производства самых различных отраслей промышленности. Широкое применение подвесных конвейеров вызывает необходимость создания разнообразных типов и конструкций как машины в целом, так и отдельных ее элементов, что затрудняет строгую классификацию машин. Подвесные конвейеры можно классифицировать по нескольким основным признакам.

По способу соединения тягового элемента с транспортируемым грузом и по характеру перемещения грузов подвесные конвейеры разделяют на следующие типы:

1. Основной тип — грузонесущий конвейер, у которого каретки с подвесками для грузов постоянно прикреплены к тяговому элементу.

2. Грузотолкающий подвесной конвейер, у которого тележки с подвесками для грузов не прикреплены к тяговому элементу и движутся по подвесным путям при помощи кулаков (толкателей), закрепленных на тяговом элементе и толкающих находящиеся перед ними тележки с грузом.

3. Грузотянущий конвейер, у которого каретки, постоянно прикрепленные к тяговому элементу, специальными крюками (захватами) цепляются за штанги напольных тележек и передвигают последние по полу помещения.

Подвесные конвейеры описанных типов имеют в большинстве случаев одинаковые конструктивные элементы, поэтому в дальнейших главах рассматриваются конструкции общих элементов подвесного конвейера применительно к основному грузонесущему типу, а в гл. III и IV кратко даются специфические особенности конструкций и расчета грузотолкающих и тянущих типов конвейеров. Основные параметры подвесных конвейеров грузонесущего типа с разборной цепью с шагом 100 и 160 мм стандартизованы (ГОСТ 5946-51); на остальные типы конвейеров стандарты отсутствуют.

Рисунок 25 - Подвесной конвеер.

9.Сборно-разборные приспособления (СРПС) и их характеристика. Элементы СРПС

Для изготовления сварных конструкций требуется правильная сборка деталей свариваемого изделия, т. е. их правильная взаимная установка и закрепление. Сборка может осуществляться прихватками или в специальных сборочно-сварочных приспособлениях. Прихватки представляют собой короткие швы. Количество прихваток и их размер определяются технологическими условиями.

Процесс сборки сварного изделия состоит из последовательных операций. Прежде всего, необходимо подать детали к месту сборки. Затем необходимо установить эти детали в сборочном приспособлении в определенном положении.

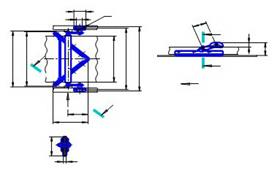

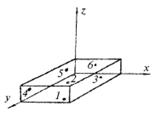

Рисунок 26 - Базирование призматической детали по плоскости:

1, 2, 3 – точки опоры детали на установочные плоскости (поверхностиприспособления); 4, 5 – точки опоры детали на направляющей плоскости; 6 – точка опоры детали на опорной плоскости.

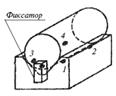

Рисунок 27 - Базирование цилиндрической детали по призме:

1, 2, 3, 4 – точки опоры на плоскости призмы; 5 – точка фиксирования детали.

В этом положении детали должны быть закреплены, после чего их сваривают.

Размещение свариваемых деталей в приспособлении осуществляется по правилам базирования. Базирование – это размещение детали в приспособлении таким образом, чтобы поверхности детали (технологические базы) опирались на установочные поверхности приспособления.

Рассмотрим основные схемы базирования деталей наиболее распространенной формы.

Призматическая деталь должна базироваться на три базы в трехмерной системе координат. На установочной плоскости деталь фиксируется в трех точках (Рисунок 26). На направляющей плоскости деталь фиксируется по двум точкам. На опорной плоскости деталь фиксируется в одной точке. Таким образом, если зафиксировать деталь во всех шести точках, то она будет находиться в строго определенном положении.

Цилиндрические детали обычно базируют по призме. Деталь лишена возможности перемещаться во всех направлениях за исключением вращения вокруг продольной оси. Если зафиксировать цилиндрическую деталь от возможности вращения вокруг продольной оси, то она будет находиться также в строго определенном положении (Рисунок 27).

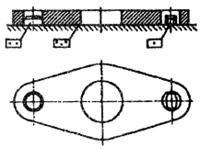

Детали с цилиндрическими отверстиями базируются, как правило, по пальцам – фиксаторам приспособления, которые входят в это отверстие Первой базой определяется установочная плоскость основания детали. Второй базой обычно является плоскость детали, перпендикулярная оси отверстия. Примеры базирования деталей с цилиндрическими отверстиями приведены на рисунках 28, 29, 30.

Рисунок 28 - Базирование по двум пальцам.

В вынесенных прямоугольниках указано число опорных точек на соответствующей поверхности.

Рисунок 29 - Базирование по плоскости и цилиндрическому пальцу.

Рисунок 30 - Примеры базирования деталей без приспособлений: а:

1 – палец; 2 – плоская деталь; б: 1 – палец; 2 – труба

Установочные элементы – упоры – применяются для обеспечения точности установки деталей сварного узла в сборочных приспособлениях. Конструкция упоров должна обеспечить возможность удобной установки деталей в приспособление и не мешать съему изделия после сварки. Место установки упоров должно быть определено так, чтобы обеспечить доступность сварки. Прочность и жесткость упоров должны предотвращать деформацию изделий в процессе сварки.

Зажимные элементы, к которым относятся прижимы и зажимы, предназначены для закрепления деталей свариваемого изделия в процессе сборки и сварки.

Прижимы и зажимы обеспечивают правильное положение и направление прижимного усилия для закрепления деталей без сдвигов относительно установочных баз.

В процессе сборки и сварки прижимы и зажимы обеспечивают надежность закрепления деталей Конструкции прижимов и зажимов должны обеспечивать быстродействие и безопасность в работе. Некоторые виды конструкций прижимов приведены на рисунках 31, 32, 33.

Переносные сборочные приспособления применяют при сборке сварных узлов в том случае, когда невозможно применить для этих целей типовые приспособления.

К переносным приспособлениям относятся всевозможные струбцины, стяжки, специальные фиксаторы, распорки, домкраты и др. Наиболее часто применяются струбцины, конструкции которых приведены на рис 9.

Струбцины служат для прижима двух и более деталей друг к другу или для установки и закрепления деталей в определенном положении, поэтому струбцины подразделяются на прижимные (Рисунок 34, а) и установочные (Рисунок 34, б).

Установочная струбцина состоит из двух винтовых струбцин и гайки с правой резьбой, которая называется талреп. Детали, закрепленные в струбцинах, устанавливают на заданном расстоянии. В опытном или мелкосерийном производстве для изготовления сварных узлов или конструкций применяют сборно-разборные приспособления. Такие приспособления собирают из типовых блоков-плит, которые имеют пазы для установки прижимных устройств. Блоки-плиты собираются в комплект по размерам сварного изделия. Для сварки мелких деталей и узлов применяют сварочные столы с аналогичными пазами для закрепления деталей перед сваркой. При установке свариваемых узлов в удобное для сварки положение вместо сварочных столов применяют манипуляторы.

Манипуляторы позволяют вращать собранный под сварку узел с заданной скоростью при сварке деталей цилиндрической формы, а также изменять угол наклона оси вращения (Рисунок 10).

Рисунок31 - Прижим клиновый.

Рисунок 32 - Прижим эксцентриковый:

Р – усилие, передаваемое рукой, составляет 10—15 кГс (100—150 Н); Q – усилие прижимное, составляет 10 Р (1,5 кН); F – сила трения; рабочая поверхность эксцентрика от точки 1 до точки 2 в его нижней части.

Рисунок 33 - Прижим пружинный:

1 – головка прижима; 2 – втулка направляющая; 3 – пружина.

Рисунок 34 - Струбцина прижимная (а) и установочная (б):

1 – рукоятка; 2 – винт; 3 – гайка; 4 – пята; 5 – корпус; 6 – упор; 7 – талреп; 8 – детали, зафиксированные в заданном положении.

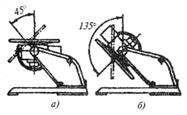

Рисунок 35 - Манипулятор:

а – положение планшайбы (верхней части) манипулятора для сварки узла в горизонтальном положении; б – положение планшайбы манипулятора для сварки «в лодочку».

Для сварки крупногабаритных листовых конструкций применяются различные кондукторы, стенды, кантователи, установки и др. Эти приспособления обеспечивают фиксирование деталей в положении, удобном для выполнения сварки. Некоторые виды кантователей и установок приведены на Рисунке 36.

Контроль собранных под сварку изделий осуществляется в основном по сопрягаемым и габаритным размерам. Проверку размеров осуществляют металлическими рулетками, линейками или шаблонами

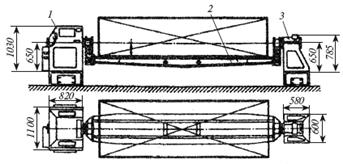

Рис. 36. Кантователь поворотный двухстоечный:

1 – передняя приводная стойка; 2 – поворотная рама; 3 – задняя неприводная стойка; h – изменяемая высота для установки свариваемой конструкции в заданном положении.

Контроль изделий после сварки осуществляют по техническим условиям на свариваемое изделие, в котором указаны требования к качеству сварных швов и их размерам.

Список литературы

1.

Чвертко А.И., Потоп Б.Е., Тимченко В.А. Оборудование для механизированной дуговой сварки и наплавки. - М.: Машиностроение, 1981.- 264 с

2.

Пpox Л.Ц., Шпаков Б.М., Яворская Я.М. Справочник по сварочному оборудованию. - Киев: Техника, 1983. - 207 с

3.

http://www.gazss.ru/index.htm

4.

http://www.info-ua.com/equipment/metall/article/2312/

5.

http://www.autowelding.ru/index/0-4

6.

http://www.sibmk.com/svarka_ibd_1_25.php

7.

http://www.svarkainfo.ru/rus/lib/blog/brmikome.php

8.

http://azof.ucoz.ru/load/5

9.

Патон Б.Е. "Машиностроение Энциклопедия т.IV-6. Оборудование для сварки".

10.

Источник: Николаев Г.А. "Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций".

|