МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКО ФЕДЕРАЦИИ

ФГОУ ВПО Орел ГАУ

ФАКУЛЬТЕТ АГРОТЕХНИКИ И ЭНЕРГООБЕСПЕЧЕНИЯ

Кафедра «ЭМТП и тракторы»

Расчетно-графическая работа

по дисциплине "Тракторы и автомобили"

на тему: "Расчет показателей двигателя ЯМЗ-240Б"

Выполнил: Лосев С.Г

Группа Т-363-6

Проверил: Шуруев А.В.

Орел 2008

Содержание

Задание

1. Тепловой расчет двигателя

2. Расчет и построение регуляторной характеристики

3. Кинематика КШМ

4. Динамика КШМ

1 Тепловой расчет двигателя

1.2 Параметры рабочего тела

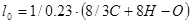

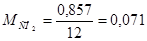

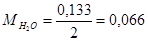

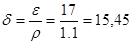

Теоретически необходимое количество воздуха для сгорания 1 кг топлива:

где С, Н, О – массовая доля элементов в 1 кг топлива;

С=0,857; Н=0,133; О=0,01

кг кг

или

кмоль кмоль

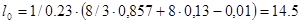

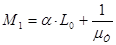

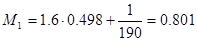

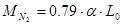

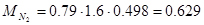

Количество свежего заряда:

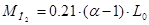

где  - коэффициент избытка воздуха, принимаем - коэффициент избытка воздуха, принимаем  =1,6; =1,6;

кмоль кмоль

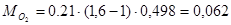

Количество отдельных компонентов продуктов сгорания:

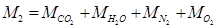

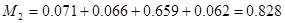

Общее количество продуктов сгорания:

кмоль кмоль

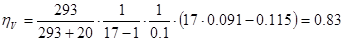

1.3. Процесс впуска

Давление на впуске можно принять равным атмосферному:

Для двигателей без наддува температуру можно принять равной атмосферной:

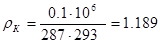

Плотность заряда на впуске:

где  - удельная газовая постоянная - удельная газовая постоянная  Дж/(кг град). Дж/(кг град).

Давление в конце впуска:

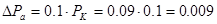

где  - потери давления на впуске. - потери давления на впуске.

МПа МПа

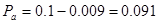

МПа МПа

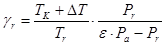

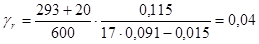

Коэффициент остаточных газов:

где  20…40о

– подогрев свежего заряда на впуске, принимаем 20…40о

– подогрев свежего заряда на впуске, принимаем  100

; 100

;

- степень сжатия, - степень сжатия,  =14; =14;

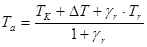

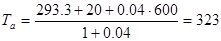

Температура в конце впуска:

К К

Коэффициент наполнения цилиндра свежим зарядом:

1.4 Процесс сжатия

С учетом характерных значений показателя политропы сжатия для заданных параметров двигателя принимаем  . .

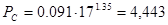

Давления в конце сжатия:

МПа МПа

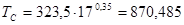

Температура в конце сжатия:

К К

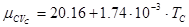

Средняя молярная теплоемкость заряда (воздуха) в конце сжатия:

кДж/кмоль кДж/кмоль

Число молей остаточных газов:

кмоль кмоль

Число молей газов в конце сжатия до сгорания:

кмоль кмоль

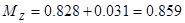

1.5. Процесс сгорания

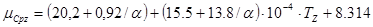

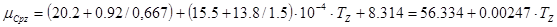

Средняя молярная теплоемкость продуктов сгорания в дизеле:

кДж/кмоль кДж/кмоль

Число молей газов после сгорания:

кмоль кмоль

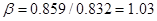

Расчетный коэффициент молекулярного изменения рабочей смеси:

Принимаем коэффициент использования теплоты  . Тогда количество теплоты, передаваемой газом при сгорания 1 кг топлива: . Тогда количество теплоты, передаваемой газом при сгорания 1 кг топлива:

где  - низшая теплота сгорания топлива, - низшая теплота сгорания топлива,  =42500 кДж/кг =42500 кДж/кг

кДж/кг кДж/кг

В дизеле с наддувом для ограничения максимального давления сгорания принимаем меньшее значение степени повышения давления, чем в дизеле без наддува:  . .

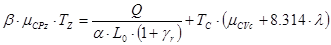

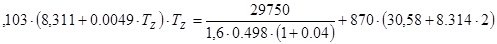

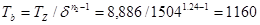

Температуру в конце сгорания определяем из уравнения сгорания:

Решаем уравнение относительно ТZ

и находим ТZ

=7663,28 К.

Реклама

Давление в конце сгорания:

МПа МПа

Степень предварительного расширения:

Степень последующего расширения:

1.6. Процесс расширения

Показатель политропы расширения:

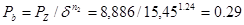

Давление в конце расширения:

МПа МПа

Температура в конце расширения:

К К

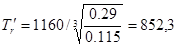

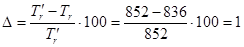

Проверим правильность ранее принятой температуры остаточных газов:

К К

% %

Допустимое значение 0,08%. Расчет выполнен верно, так как погрешность находится в допустимых значениях.

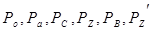

Таблица 1-результаты теплового расчета двигателя.

| Давление газов, МПа |

Температура газов, К |

|

|

|

|

|

|

|

|

|

|

|

|

| 0,1 |

0,115 |

0,091 |

4,43 |

8,886 |

0,29 |

293 |

836 |

323 |

870,0 |

1855 |

1160 |

1.7. Расчет индикаторных показателей

Определение величины отрезка, соответствующего рабочему объему цилиндра:

мм мм

Определение величины отрезка, соответствующего объему камеры сгорания:

мм мм

Определение величины отрезка, соответствующую степень предварительного расширения:

мм мм

Построение линии сжатия:

МПа МПа

МПа МПа

Построение линии расширения:

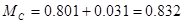

Среднее индикаторное давление цикла для не скругленной индикаторной диаграммы:

МПа МПа

Действительное индикаторное давление:

где  =0,92…0,95 - коэффициент полноты индикаторной диаграммы, принимаем =0,92…0,95 - коэффициент полноты индикаторной диаграммы, принимаем  =0,93; =0,93;

МПа МПа

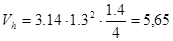

Рабочий объем одного цилиндра:

л л

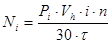

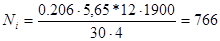

Индикаторная мощность:

кВт кВт

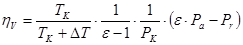

Индикаторный КПД:

где  - теоретически необходимое количество воздуха, - теоретически необходимое количество воздуха,  кг кг

- низшая теплота сгорания, - низшая теплота сгорания,  МДж/кг; МДж/кг;

- коэффициент избытка воздуха, - коэффициент избытка воздуха,  ; ;

- плотность заряда на впуске, кг/м3

; - плотность заряда на впуске, кг/м3

;

- коэффициент наполнения. - коэффициент наполнения.

кг/м3 кг/м3

Индикаторный удельный расход топлива:

г/кВт час г/кВт час

1.8. Расчет эффективных показателей

Средняя скорость поршня:

где S – ход поршня, мм;

n – частота вращения коленчатого вала, об/мин.

м/с м/с

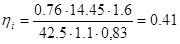

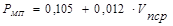

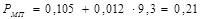

Среднее давление механических потерь:

МПа МПа

Среднее эффективное давление:

МПа МПа

Механический КПД:

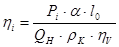

Эффективный КПД:

Удельный эффективный расход топлива:

г/кВт час г/кВт час

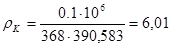

Эффективная мощность:

кВт кВт

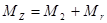

Эффективный крутящий момент:

Н м Н м

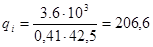

Часовой расход топлива:

кг/час кг/час

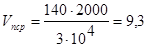

Определение литража двигателя:

л л

Рабочий объем одного цилиндра:

л л

Таблица 2 - Результаты расчета индикаторных и эффективных показателей

| Давление, МПа |

Мощность, кВт |

К.П.Д. |

Удельный расход топлива, г/кВт ч |

Крутящий момент, Нм |

Часовой расход топлива, кг/ч |

|

|

|

|

|

|

|

|

|

|

|

|

| 0,76 |

0,55 |

0,55 |

467 |

653,8 |

0,433 |

0,846 |

0,366 |

196,9 |

235,4 |

3118 |

153,4 |

1.9. Построение индикаторной диаграммы

Выбор масштаба и расположение характерных точек на диаграмме:

Диаграмма строится на миллиметровой бумаги в координатах Р – V с использованием результатов теплового расчета. Масштаб рекомендуется выбирать таким образом , чтобы величина высоты диаграммы составляла 1,25…1,75 ее основания.

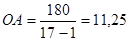

Определяют величину отрезка АВ, соответствующего рабочему объему цилиндра – Vh

, а по величине равному ходу поршня – S в масштабе МS

:

принимаем МS

=1,5 : 1

мм мм

Величину отрезка ОА, соответствующую объему камеры сгорания VC

определяем по формуле:

где  - степень сжатия, - степень сжатия,

мм мм

Величина отрезка  , характеризуется степенью предварительного расширения , характеризуется степенью предварительного расширения  и определяется по формуле: и определяется по формуле:

Реклама

где  - степень предварительного расширения, - степень предварительного расширения,

мм мм

На оси абсцисс откладываем в принятом масштабе полученные отрезки соответствующие им объемы.

По данным теплового расчета откладываем величины  , , . .

Через точки  и и  , ,  и и  проводим прямые параллельные оси абсцисс. Точки a и c соединяем политропой сжатия, а точки z и b политропой расширения. Построение линии сжатия и линии расширения проводим прямые параллельные оси абсцисс. Точки a и c соединяем политропой сжатия, а точки z и b политропой расширения. Построение линии сжатия и линии расширения

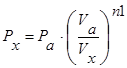

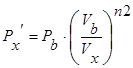

Промежуточные точки кривых сжатия и расширения определяем из условия, что каждому значению Vx

на оси абсцисс соответствует следующие значения:

- для политропы сжатия; - для политропы сжатия;

- для политропы расширения. - для политропы расширения.

где  , ,  - мгновенные значения давления и объема - мгновенные значения давления и объема

n1

, n2

– показатели политропы сжатия и расширения

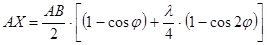

С учетом реальных процессов, происходящих в двигателе, расчетную диаграмму округляем. Места скругления определяем по формуле:

где  - угол поворота коленчатого вала, в характерных точках; - угол поворота коленчатого вала, в характерных точках;

- отношение радиуса кривошипа к шатуну, принимаем - отношение радиуса кривошипа к шатуну, принимаем  =0,272. =0,272.

Полученные данные заносим в таблицу 3.

Таблица 3- положение коленчатого вала в характерных точках

| Обозначение точек |

Положение точек, град. п.к.в. |

|

Расстояние точек от ВМТ (АХ), мм |

|

17 до ВМТ |

17 |

4 |

|

22 после ВМТ |

22 |

7 |

|

55 после НМТ |

125 |

140 |

|

35 до ВМТ |

35 |

16 |

|

14 до ВМТ |

14 |

151 |

|

45 до НМТ |

135 |

1174 |

Положение точки  определяется из выражения: определяется из выражения:

МПа МПа

Нарастания давления от точки  до точки zсоставит до точки zсоставит

8,83-4,43=4,456МПа или 4,456/10=0,456МПа/град.

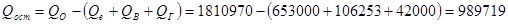

1.10. Тепловой баланс двигателя

Общее количество теплоты, введенной в двигатель с топливам:

Дж/с Дж/с

Теплота, эквивалентная эффективной работе за 1 с:

Дж/с Дж/с

Теплота передаваемая окружающей среде:

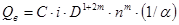

где С – коэффициент пропорциональности (С=0,45…0,53), принимаем С=0,53;

i – число цилиндров;

D – диаметр цилиндра, см;

n – частота вращения коленчатого вала, об/мин;

m – показатель степени (m=0,6…0,7), принимаем m=0,65.

Дж/с Дж/с

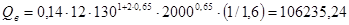

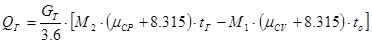

Теплота, унесенная с отработавшими газами:

где  - теплоемкость отработавших газов, - теплоемкость отработавших газов,  =27,786 кДж/кмоль; =27,786 кДж/кмоль;

- теплоемкость свежего заряда, - теплоемкость свежего заряда,  =21,612 кДж/кмоль; =21,612 кДж/кмоль;

tГ

– температура отработавших газов, tГ

=5770

С;

t0

– температура окружающей среды, t0

=200

С

М1

– количество свежего заряда, кмоль; 0,52

М2

– количество продуктов сгорания, кмоль. 0,769

Дж/с Дж/с

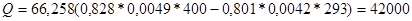

Неучтенные потери теплоты:

Дж/с Дж/с

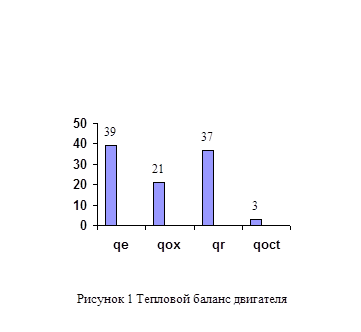

Составляющие теплового баланса представлены в таблице 4.

Таблица 4- Тепловой баланс двигателя

| Составляющие теплового баланса |

Q, Дж/с |

q, % |

| Эквивалентная эффективной работе |

1810972 |

39 |

| Передаваемая охлаждающей среде |

106253 |

21 |

| Унесенная с отработавшими газами |

653000 |

37 |

| Неучтенные потери |

42000 |

3 |

| Общее количество теплоты |

989719 |

100 |

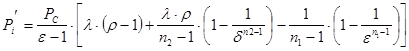

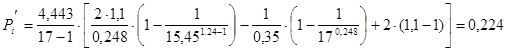

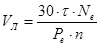

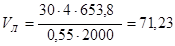

2. Расчет и построение регуляторной характеристики двигателя

На регуляторной характеристике наносится ряд кривых, показывающих, как меняются основные показатели двигателя: эффективная мощность Nе

, крутящий момент Ме

, число оборотов коленчатого вала n, удельный gе

и часовой GТ

расход топлива – в зависимости от скоростного и нагрузочного режимов работы.

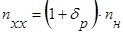

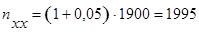

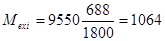

На оси абсцисс откладывают значения частоты вращения коленчатого вала:

nн

– номинальная частота вращения коленчатого вала, nн

=2200 об/мин;

nхх

– максимальная частота вращения холостого хода, она зависит от степени неравномерности работы регулятора  и определяется по формуле: и определяется по формуле:

где  - для дизельных двигателей, принимаем - для дизельных двигателей, принимаем  ; ;

об/мин об/мин

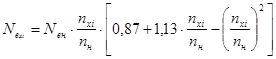

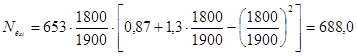

Текущее значение Ne

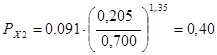

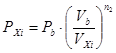

на характеристики определяется по формуле:

где nxi

– текущее значение частоты вращения;

Nexi

– соответствующее ей эффективная мощность;

при 2000 оборотов  кВт кВт

Аналогично рассчитываем при других текущих значении частоты вращения коленчатого вала. Полученные значения заносим в таблицу 5.

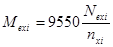

Текущее значения Ме

на характеристики определяется по формуле:

где Nexi

и nxi

– текущее значения эффективной мощности и частоты вращения.

при 1900 оборотов  , Н м , Н м

Аналогично рассчитываем при других текущих значении частоты вращения коленчатого вала. Полученные значения заносим в таблицу 5.

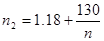

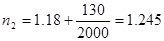

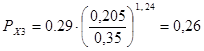

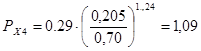

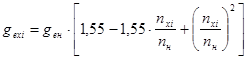

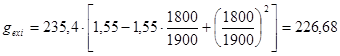

Текущее значение qe

на характеристики определяется по формуле:

где gен

– удельный расход топлива при nн

;

nxi

, gexi

– текущее значения частоты вращения и эффективного расхода топлива;

при 2000 об/мин  г/кВт час г/кВт час

Аналогично рассчитываем при других текущих значении частоты вращения коленчатого вала. Полученные значения заносим в таблицу 5.

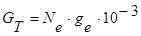

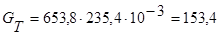

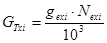

Текущее значение GT

на характеристики определяется по формуле:

при 2000 об/мин  кг/час кг/час

Аналогично рассчитываем при других текущих значении частоты вращения коленчатого вала. Полученные значения заносим в таблицу 5.

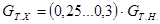

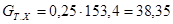

Часовой расход топлива Gт

на регуляторной характеристики растет по прямой от минимального значения Gт.х.

соответствующего работе двигателя на режиме холостого хода (nхх

) до минимального Gт.н.

при nн

. Часовой расход топлива определяется по формуле:

кг/час кг/час

Таблица 5 - Значения параметров регуляторной характеристики

|

|

|

|

|

| 700 |

724 |

232 |

23,4 |

173 |

| 1600 |

1382 |

537 |

41,6 |

223,2 |

| 1700 |

1246 |

611 |

42,23 |

243 |

| 1800 |

1584 |

638 |

53,9 |

226,3 |

| 1900 |

11864 |

688 |

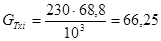

66,25 |

230,6 |

По полученным данным строим регуляторную характеристику.

3. Кинематика КШМ

3.1 Перемещение поршня

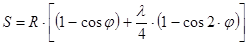

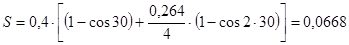

где R – радиус кривошипа, R=70 мм;

- отношение радиуса кривошипа к шатуну, - отношение радиуса кривошипа к шатуну,  =0,272; =0,272;

угол поворота кривошипа от 0 до 3600. угол поворота кривошипа от 0 до 3600.

При  =30о =30о

мм мм

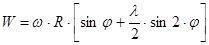

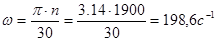

3.2 Скорость поршня

где R – радиус кривошипа в метрах;

- угловая скорость. - угловая скорость.

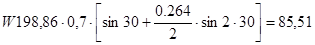

при  =30о =30о

м/с м/с

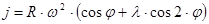

3.3 Ускорение поршня

где R – радиус кривошипа в метрах;

при  =30о =30о

Аналогично определяем остальные значения и заносим в таблицу 6.

Таблица 6- Результаты расчета кинематических параметров КШМ

|

Перемещение, мм |

Скорость, м/с |

Ускорение м/с2

|

|

|

|

|

|

|

|

|

|

| 0 |

0 |

0 |

0 |

0 |

0 |

0 |

2744,28 |

724,48 |

3468 |

| 30 |

5,36 |

0,13 |

66,8 |

13,86 |

0,91 |

8,55 |

2376,54 |

362,24 |

2738 |

| 60 |

35 |

0,69 |

41 |

6,96 |

1,59 |

13,64 |

1372,14 |

-365,24 |

1020 |

| 90 |

70 |

6,8 |

92 |

12,05 |

-1,83 |

12,08 |

2744,28 |

-724,48 |

2041 |

| 120 |

105 |

0,69 |

105 |

13,9 |

1,583 |

10,4 |

-2376,54 |

-627,40 |

1749,5 |

| 150 |

9,38 |

0,43 |

126 |

12 |

-0,91 |

11,08 |

-2376,52 |

685,93 |

-1690,6 |

| 180 |

14 |

0 |

140 |

13,2 |

0,91 |

8,55 |

2744,23 |

692,5 |

2014,3 |

| 210 |

126 |

0,69 |

137 |

-6,96 |

1,584 |

-5,34 |

-2376,3 |

362,24 |

-2875,5 |

| 240 |

105 |

0,63 |

204 |

-12,05 |

-1,58 |

-10,41 |

-1372,1 |

-362,24 |

-1734 |

| 270 |

70 |

0,78 |

78 |

-13,86 |

-0,62 |

-13,23 |

0 |

-680,29 |

-680,8 |

| 300 |

350 |

0,69 |

37 |

-12 |

-1,58 |

-13,58 |

-1372,1 |

-362,24 |

1009,0 |

| 330 |

9,38 |

0,23 |

126 |

-6,93 |

-1,58 |

-8,51 |

-2376,5 |

-362,24 |

1749,2 |

| 360 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

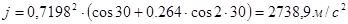

4. Динамика КШМ

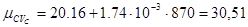

Во время работы двигателя детали кривошипно-шатунного механизма подвергаются действию сил, которые представлены на рисунке 2.

Рисунок 2 Схема действующих сил в КШМ

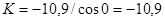

Избыточное давление газов на поршень:

где  - текущее давление газов, определяется с индикаторной диаграммы. - текущее давление газов, определяется с индикаторной диаграммы.

- атмосферное давление, МПа. - атмосферное давление, МПа.

при  =0о =0о

МПа МПа

Аналогично определяем остальные значения и заносим в таблицу 7.

Сила давления газов:

где D – диаметр цилиндра, м.

при  =0о =0о

кН кН

Аналогично определяем остальные значения и заносим в таблицу 7.

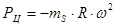

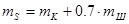

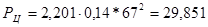

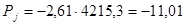

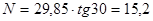

Центробежная сила инерции от вращающихся масс:

где R – радиус кривошипа, м;

mS

– масса, совершающая вращательное движение, сосредоточена в точке А, (рис.2);

mК

– масса коленчатого вала, mК

=2,85 кг;

mШ

– масса шатуна, mШ

=2,37 кг.

кг кг

кН кН

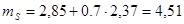

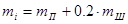

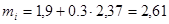

Сила инерции от возвратно-поступательных масс:

где j – ускорение поршня(таблица 6);

mj

– масса, совершающая возвратно-поступательное движение, сосредоточена в точке С (Рис 2)

mП

– масса поршня, mП

=1,9 кг.

кг кг

при  =0о =0о

кН кН

Аналогично определяем остальные значения и заносим в таблицу 7.

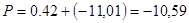

Суммарная сила, действующая на поршень:

при  =0о =0о

кН кН

Аналогично определяем остальные значения и заносим в таблицу 7.

Определяем нормальную силу:

где  - угол отклонение шатуна, - угол отклонение шатуна,  ; ;

при  =0о =0о

кН кН

Аналогично определяем остальные значения и заносим в таблицу 7.

Определяем силу, направленную по оси шатуна:

при  =0о =0о

кН кН

Аналогично определяем остальные значения и заносим в таблицу 7.

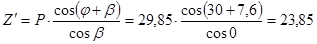

Определяем радиальную силу, действующую в шатунной шейки:

кН кН

Аналогично определяем остальные значения и заносим в таблицу 7.

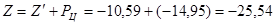

Определяем радиальную силу, действующую в коренной шейки:

кН кН

Аналогично определяем остальные значения и заносим в таблицу 7.

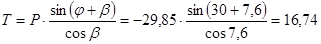

Определяем тангенциальную силу, направленную по касательной к окружности радиуса кривошипа:

кН кН

Аналогично определяем остальные значения и заносим в таблицу 7.

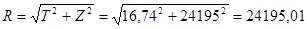

Определяем результирующую силу, действующую в шатунной шейке коленчатого вала:

кН кН

Аналогично определяем остальные значения и заносим в таблицу 7.

Таблица 7- Результаты динамического расчета параметров

|

|

МПа МПа |

МПа МПа |

кН

|

кН кН |

кН

|

кН кН |

кН

|

кН

|

кН кН |

кН

|

, кН , кН |

| 0 |

0 |

0,11 |

0,01 |

2,201 |

11,01 |

21,45 |

6,37 |

-10,9 |

-63,82 |

11 |

112 |

25,85 |

| 30 |

7,82 |

0,11 |

0,01 |

2,201 |

27,65 |

29,85 |

10,5 |

-6,8 |

-61,10 |

105 |

167,76 |

21,7 |

| 60 |

13,62 |

0,11 |

0,01 |

2,201 |

42,16 |

43,36 |

0 |

-0,9 |

0 |

0 |

105,6 |

16,1 |

| 90 |

15,78 |

0,11 |

0,01 |

2,201 |

-63,87 |

61,66 |

105,3 |

-2,23 |

-71,1 |

-105 |

-177 |

16,2 |

| 120 |

13,62 |

0,11 |

0,01 |

2,201 |

-15,29 |

13,08 |

-18,2 |

-0,25 |

40,9 |

-70,9 |

-146,11 |

19,4 |

| 150 |

7,82 |

0,11 |

0,01 |

0,689 |

31,93 |

32,61 |

-0 |

-0,23 |

-71,59 |

0 |

-34,74 |

21,1 |

| 180 |

0 |

1,186 |

0,013 |

0,689 |

17,808 |

18,78 |

-40,1 |

-6,42 |

40,96 |

52,1 |

-146,69 |

21,37 |

| 210 |

-7,82 |

0,92 |

0,37 |

0,689 |

50,38 |

51,06 |

105,2 |

-9,2 |

-61,08 |

-120 |

-16,54 |

24,4 |

| 240 |

-13,62 |

0,10 |

0,6 |

0,689 |

60,44 |

61,12 |

0 |

-8 |

0 |

0 |

-105,1 |

24,4 |

| 270 |

-15,78 |

1,07 |

0,97 |

0,247 |

-63,87 |

64,02 |

125,6 |

-3,2 |

-61 |

93,1 |

0 |

21,5 |

| 300 |

-13,62 |

1,98 |

1,83 |

0,247 |

89,04 |

89,68 |

-40,5 |

5,5 |

-40,9 |

80 |

44,8 |

24,8 |

| 330 |

-7,82 |

10,24 |

3,17 |

0,247 |

24,148 |

24,38 |

0 |

17 |

115 |

-41 |

64,03 |

13,5 |

| 360 |

0 |

5,78 |

7,72 |

0,247 |

87,16 |

87,4 |

55,8 |

62,3 |

19,3 |

71,7 |

231,17 |

47,35 |

| 390 |

7,82 |

3,1 |

2,1 |

0,198 |

12,45 |

42,64 |

61,8 |

9 |

54,6 |

70 |

125,82 |

9,2 |

| 420 |

13,62 |

1,18 |

0,93 |

0,198 |

89,04 |

89,23 |

0 |

1,64 |

0 |

80 |

51,59 |

14,4 |

| 450 |

15,78 |

0,66 |

0,26 |

0,198 |

-63,87 |

64,06 |

105,2 |

-1,4 |

-21,52 |

78,4 |

105,09 |

17 |

| 480 |

13,62 |

0,52 |

0,07 |

0,198 |

-15,291 |

15,48 |

37,02 |

-4,5 |

-69,88 |

72,9 |

-84,61 |

20 |

| 510 |

7,82 |

0,4 |

0 |

0,106 |

-24,14 |

24,03 |

0 |

-5,9 |

-55,4 |

-24 |

36,39 |

21 |

| 540 |

0 |

-0,39 |

-0,17 |

0,106 |

48,92 |

49,02 |

40,94 |

-4,7 |

-14 |

28,2 |

-50,94 |

19,65 |

| 570 |

-7,82 |

-0,39 |

-0,17 |

0,106 |

31,93 |

32,03 |

-15,3 |

-4,4 |

-144,86 |

-120, |

-91,04 |

19,4 |

| 600 |

-13,62 |

-0,39 |

-0,17 |

0,106 |

31,94 |

32,04 |

0 |

-2,8 |

0 |

0 |

22,8 |

18 |

| 630 |

-15,78 |

-0,39 |

-0,17 |

0,011 |

63,87 |

63,98 |

61,59 |

-0,21 |

-12,26 |

24 |

-151,67 |

15,2 |

| 660 |

-13,62 |

-0,39 |

-0,17 |

0,011 |

89,04 |

89,15 |

-55,7 |

-1,4 |

-26,46 |

17,9 |

-118,3 |

17 |

| 690 |

-7,82 |

-0,39 |

-0,17 |

0,011 |

24,14 |

24,25 |

153,1 |

-8,2 |

-102,4 |

-78,5 |

208 |

24,2 |

| 720 |

0 |

-0,39 |

-0,17 |

0,011 |

30,58 |

30,69 |

0 |

-12,6 |

93 |

0 |

202,31 |

27,55 |

По данному графику строим диаграммы сил, действующих в КШМ.

Список литературы

1.

Ефимов М. А., Забелин В. Н. Методическое указание к выполнению курсовой работы по дисциплине « Тракторы и автомобили» для студентов специальности « Механизация сельскохозяйственного производства». Орел, 1988 г.

2.

Ефимов М. А., Акимочкин А. В. «Курсовое проектирование по тракторам и автомобилям» Орел 2008.

3.

Николаенко А. В. Теория, конструкция и расчет автотракторных двигателей. М., Колос, 1992 г.

|