Тема:

К

онструкция и усовершенствование технического обслуживания тянущих валков.

(Design and maintenance improvements of withdrawal rolls at Inland’s No. 1 slab caster)

План

Введение

– Типы валков……………………………………………………… 4

1.1 Исследование разных типов валков...............................................6

– Поверхностное напряжение и усталость валков...........................10

2.1 Температура подпятника.................................................................12

– Конструкция валка…………………................................................15

3.1 Строение подпятника.......................................................................17

– Переход на валок с осевым отвертием из высоколегированного сплава..................................................................................................20

– Summary.............................................................................................24

– Cловарь..............................................................................................26

Введение

Непрерывные преобразования в сталелитейной промышленности послужили причиной того, что сталевары обратили внимание на технологию, которая до недавнего времени учитывалась при изготовлении слитков.

Отливка стальных плит началась в декабре 1972 года. По предварительному плану было намечено произвести 1.2 миллиона тонн плит за год. В настоящее время, приблизительно, в 2 раза больший вес затрачивается по плану на дальнейшее увеличение количества продукции.

Данный реферат исследует результаты двух главных проблем, которые свойственны системе тянущих валок: валок и причины поломки валкового опорного моста.

1. Типы верхних тянущих валков

.

Поскольку в США техническое оборудование имеет способность к усовершенствованию, приходиться уделять серьезное внимание верхним тянущим валкам. Данные валки подпирают плиту с тем, чтобы сохранить параллельность поперечного сечения в течение периода затвердевания. Они функционируют даже при чрезвычайно высокой температуре окружающей среды, при брызгах воды, вызывающей коррозию, и при высокой механической загруженности. Таким образом, идеальность плиты для верхних опорных валков зависит от прочной сердцевины и поверхности, которая будет устойчива к износу, усталости и коррозии.

Реклама

Разработка плиты для верхних опорных валков – это своеобразный компромисс между увеличением диаметра опорного валка с целью повышения его жесткости и снижением высоты с целью уменьшения выпуклости. Данная дилемма становится сложнее для решения, так как в настоящее время существует тенденция повышения продуктивности посредством увеличения выпуска продукции.

Увеличение производства продукции ведет к утончению оболочки верхнего опорного валка, и вследствие – к большей предрасположенности к изгибу. Это условия, наряду с небольшим охлаждением некоторых сортов стали, существенно повышает температуру работы валка, что, в свою очередь, повышает риск выхода валка из строя.

На рис. 1 показано три типа тянущих валков, использованных при изготовлении плит для роликов. Первый тип тянущих валков называют четырёхсоставными верхними опорными валками. Каждый верхний валок состоит из четырёх компонентов. Верхний валок данного типа охлаждается изнутри и состоит из двух концов без буртика, внутреннего и внешнего бандажа валка, которые находятся в плотном контакте.

Второй тип тянущих валков называется сплошные верхние опорные валки. Каждый нижних валок является сплошным, охлаждается снаружи водяным коллектором, который направляет поток воды на поверхность валка.

Третий тип тянущих валков, который заменяет как четырёхсоставные верхние опорные валка, так и сплошные верхние опорные валки, называется верхними опорными валками с осевым отверстием.

В 1983 году работники сванзанской инженерной ассоциации протестировали 3 типа тянущих валков диаметром 17,5 мм. Было исследовано работу сплошных верхних опорных валков, четырёхсоставных верхних опорных валков и верхних опорных валков с осевым отверстием при совершении 350 оборотов в минуту. Для подсчёта распределения температуры каждого типа тянущих валков, включая подпятник и корпус была использована ассиметричная модель на основе метода конечных элементов. Цель анализа имела два направления:

- определить температуру радиального профиля при вращении вала.

- определить температуру в районе вращения верхнего опорного валка. - определить температуру в районе вращения верхнего опорного валка.Модель на основе метода конечных элементов в основном состоит из рассчёта половинного валка. Типичные модели проектирования всех трёх типов тянущих валков показаны на рис. 2. Тепло контакта с прокатной поверхностью создаёт радиальный перепад температур вблизи поверхности валка. Исходя из радиальных профильных данных, был определён уровень деформации верхнего опорного валка и его усталость.

Реклама

Термический анализ

– это типичные результаты, полученные при исследовании различных типов валков. На рис. 3 показаны результаты исследования разных типов валков.

На рис. 3А показана зависимость температуры поверхности сплошного основания валка от угла вращения при 11 и 77 оборотах. Валок, охлажденный сжатым воздухом и брызгами воды, меняет краевой угол плиты на 5 ˚.

На рис. 3В показана зависимость температуры поверхности четырёхсоставного верхнего опорного валка от угла вращения при 28 оборотах. Температура поверхности достигает более 1300˚ F. Воздушное охлаждение снижает температуру поверхности до 1000˚F.

На рис. 3С представлена зависимость температуры поверхности валка с осевым отверстием от угла вращения при 108 оборотах. Температура поверхности валка достигает 1300˚F при контакте с плитой, и, после того, как вращение завершено, уменьшается приблизительно до 1150˚F.

Средний и переменный уровень напряжения для всех трёх типов валков был подсчитан на основе эпюры распределения температур при определенном числе оборотов. Средний и переменный уровень напряжения оказался довольно высоким, чтобы вызвать усталостное разрушение поверхности валка уже после нескольких циклов работы.

Температура подпятника валка, охлаждаемого изнутри, остаётся неизменно на несколько градусов выше температуры охлаждающей воды. После семи циклов, температура зоны вращения сплошных валков достигает 350˚F и продолжает расти.

Когда по термическим результатам подсчитали поверхностную деформацию, было выявлено, что сплошные валки, охлаждаемые снаружи, имеют наибольший уровень деформации, и поэтому, самый высокий уровень повреждения за каждый цикл. Этого можно было ожидать, так как монолитный валок хуже охлаждается водой и имеет более тесный контакт с плитой.

Из двух валков, охлаждаемых изнутри, верхние опорные валки с осевым отверстием, в отношении уровня повреждения при проходе одного цикла, являются лучшими чем четырёхсоставные верхние опорные валки. Поскольку верхние опорные валки с осевым отверстием имеет большую инерцию, они характеризуются наименьшим напряжением при изгибе.

Меры улучшения верхнего опорного валка:

- Производить валок из материала, который имеет более высокий предел текучести и выносливости (усталости) чем сталь марки 8620.

– Охлаждать валок изнутри теплой водой.

2. Поверхностное напряжение и усталость.

Для подсчета предельного поверхностного напряжения был подсчитан эпюр распределения температур для всех трёх типов валков, полученный путем анализа конечных элементов за период обычного вращения. Подсчитанные уровни изменения напряжения можно считать выразительными отображениями относительного повреждения для каждого из 3-х основных типов тянущих валков.

Особенно важен показатель напряжения. Минусовый показатель определяется сжимающим напряжением. Это можно наглядно представить, рассматривая валок, где средняя температура 100˚F, а температура поверхности - 1000˚F. При данных условиях, холодное ядро валка предохраняет поверхность от радиального расширения и поэтому, поверхность работает на сжатие. Обратный эффект наблюдается у валка, средняя температура которого выше температуры поверхности. Поверхность работает на растяжение, напряжение имеет положительный характер. Напряжения, действующие на поверхность валка, при каждом обороте меняются, и создают полный цикл напряжения.

Сталь марки 8620 имеет предел текучести Sy

, приблизительно 130 тысяч фунтов на квадратный дюйм. Анализ характеристики усталостной прочности для марки стали 8620 показывает, что усталостное разрушение произойдёт за 1 млн. циклов с напряжением при изгибе приблизительно 81 тысячу фунтов на квадратный дюйм. Данная информация является исходным пунктом в создание модифицированной диаграммы Гудмана.

|

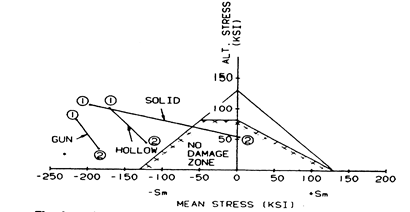

Типичная диаграмма Гудмана была создала для трёх типов валков (рис.4). Типичная диаграмма Гудмана была создала для трёх типов валков (рис.4). Три внешних вершины треугольника соответствуют пределу текучести Sy

для марки стали 8620. Напряжение при изгибе соответствует усталостному разрушению за 1 млн. циклов, 81 тысяча фунтов на квадратный дюйм была нанесена на ординату и спроектирована на отрицательную линию среднего напряжения. Переменное и средние напряжение затем было нанесено для 3-х основных типов валков в точках 1 и 2. Точка 1 представляет начало отливки, тогда как точка 2 – конец, когда было достигнуто тепловое равновесие. Верхние опорные валка с осевым отверстием и сплошные 4-х составные верхние опорные валки, сделанные из стали марки 8620, никогда не достигали зоны низкой повреждения. Только сплошные валки вступают в зону низкого повреждения, достигая теплового равновесия.

Исходя из данных условий, можно прийти к следующим заключениям:

- в идеале, уровень напряжения должен оставаться в пределах Гудманской зоны низкого повреждения при отливке.

- только сплошные валки достигают низкой зоны повреждения при достижении теплового равновесия.

- поверхностное напряжение четырёхсоставных верхних опорных валков и верхних опорных валков с осевым отверстием, с оборотной водой, которая охлаждает центр крена, остаётся в зоне сжатия. Среднее напряжение остается высоким.

Если бы валки изготовляли из сплава, который имеет предел текучести выше стали марки 8620, то диаграмма Гудмана имела бы более обширную зону низкого повреждения и могла бы уменьшить повреждение при каждом цикле, продлив срок службы валка.

2.1

Температура подпятника.

Для того, чтобы определить играет ли температура главную роль в разрушение в результате потери прочности при смятии, и, соответственно, в разрушении перевалков валков, была организована специальная программа. Данная программа измеряла температуру упорной колодки и гнезда подшипника. Был смоделирован термоэлемент для того, чтобы заменить торцевую крышку болта на типичный валок, диаметром 17,5 мм. Термоэлемент был создан подпружиненным с целью обеспечения контакта между верхним термоэлементом и концом болтового отверстия.

Температура измерялась приблизительно на расстоянии 13/4 дюйма от наружной поверхности подушки валка и приблизительно на расстоянии 2-х дюймов от наружной поверхности обоймы подшипника. Для получения температурных данных был использован пирометр полного излучения, направленный на наружную поверхность подушек валков. Заключительная скомпонованная информация показана на табл.1

Табл. 1 Отношение между расположением тянущих валков и температурой подпятника.

Температура подпятника, ˚

F

Среднее значение

Максимальное Максимальное

Сечение валка После 7 плавок После 14 плавок значение

после 14 плавок

Криволинейное

Сечение (44-45)

Верхний валок 138 172 220

Нижний валок 136 163 220

Прямое сечение

(56-71)

Верхний валок 114 158 200

Нижний валок 128 180 205

Прямое сечение

(72-84)

Верхний валок 126 216 240

Нижний валок 147 300 380

Заданное вытягивание заготовки в разной степени влияет на ширину плиты. Нижние валки, находящиеся в отрезке от 72 до 84 (рис.5) , являются самыми горячими. Причина этого - недостаточная система охлаждения водяными брызгами нижних валков. (Валки охлаждались внешним путем, приблизительно 20 галлонов воды в минуту). Заданное вытягивание заготовки в разной степени влияет на ширину плиты. Нижние валки, находящиеся в отрезке от 72 до 84 (рис.5) , являются самыми горячими. Причина этого - недостаточная система охлаждения водяными брызгами нижних валков. (Валки охлаждались внешним путем, приблизительно 20 галлонов воды в минуту).

Область уплотнения подшипника представляет самый большой интерес. Температура на внешней обойме подшипника превышает 300˚F, тогда как возле уплотнения подшипника была зафиксирована температура в 350-400˚F, которая позднее была проверена методом конечных элементов. Уплотнение подшипника имеет более высокую температуру, которая доходит до 225˚F. Поэтому, достигнув температуры 350˚F и больше, уплотнение подшипника разрушается и подпятник подвергается водному загрязнению.

3.

Конструкция валка.

Ис

ходя из вышеперечесленных результатов описанных исследований, была одобрена конструкция валка с осевым отверстим как для верхних, так и для нижних валков, которые изготовляются из ранее использовавшейся высоколегированной стали марки 8620.

Заключение о среднем сроке службы для разных типов валков, включая валок с осевым отверстием из высоколегированного сплава, основывалось на 15-летнем исследовании валков. Данные результаты отображены на рис.6 Данные, отображенные на рис.6, показывают средний тоннаж продукции до того, как валки выходят из строя. Здесь показана диаграмма общих поломок валков за период 5 лет.

Средний срок службы валка для типичного 4-составного (пустотелого) валка составляет приблизительно 425,000 тонн. Средний срок службы сплошного валка, сделанного из стали марки 8620 составляет 500,000 тонн; срок службы высоколегированного валка с осевым отверстием превышает 1.2 миллиона тонн.

Дополнительные причины, которые обусловили переход на высоколегированный валок с осевым отверстием:

- Применение как верхних валков, так и нижних ( в отличие от четырёхсоставных валков, которые используются только с верхними валками).

-Сложность инвентаря для внутренней и внешней центробежно-литой муфты, концов без буртиков и т.д., необходимого для создания четырёх-составного валка.

–  Первоначальная стоимость высоколегированного валка с осевым отверстием на 30% меньше по сравнению как с четырёхсоставным валком, так и со сплошным валком, сделанным из стали марки 8620. Первоначальная стоимость высоколегированного валка с осевым отверстием на 30% меньше по сравнению как с четырёхсоставным валком, так и со сплошным валком, сделанным из стали марки 8620.

По сравнению с валками с осевым отверстием, 80% поломок валков и всего 50% тоннажа выплавки соответствуют двум типам четырёхсоставных валков.

В 1988 году, количество поломок валков уменьшилось на 90% по сравнению с 1981 годом.

Было проведено исследование, целью которого являлось определение уровня увеличения трещин от нагревания в новых высоколегированных валках с осевым отверстием. Для исследования было отобрано 20 валков. Валки были изъяты из литейных машин. Исходя из результатов исследования, можно создать программу, которая могла бы предопределять глубину трещин в валках и устанавливать возможные методы реконструкции, которые позволили бы снизить цены и время восстановления оборудования.

3.1 Строение

Подпятника

. Подшипники качения со сферическими роликами обычно используются при вытягивании заготовки. Когда данные подшипники стали использоваться при высоких температурах и в среде с системой водянного охлаждения и накала, возникли проблемы в сравнительно ранние сроки.

На рис.7 показана типичная схема подшипников качения со сферическими роликами. В положении 52 сделан полный анализ тянущего валка (Рис.5).

Действующие силы:

- Вес плиты (Fп - 6700 фунтов);

- Ферростатическое давление, оказываемое на жидкое ядро (Fф - 134,000 фунтов);

- Вес валка (Fв - 6100 фунтов);

- Тяговое усилие, вызываемое крутящим моментом, который создается приводным электродвигателем (Fэ - 21,000 фунтов); - Тяговое усилие, вызываемое крутящим моментом, который создается приводным электродвигателем (Fэ - 21,000 фунтов);

- Сила сжатия, присутствующая между подпятником и корпусом (Fс - 2500 фунтов); Силы, действующие на валок, показаны на рис.8 следующие:

1) горизонтальная:

Fг= Fэ=2100 фунтов= 10.5 тонн

2) вертикальная

Fв= Fп + Fф+Fв=146,800 фунтов= 73.4 тонн

3) сила сжатия

Fc=2500 фунтов= 1.25 тонн

На рис.5 изображен тянущий валок. Каждый верхний валок содержит два сферических подшипника на каждом конце, каждый нижний валок содержит сферический и вторичный подшипник на каждом конце. Было обнаружено, что 65% всех поломок подшипников происходит на криволинейной секции конвейера. Кроме того, 60% поломок в криволинейной секции происходит на нижних валках и 40% поломок наблюдается у подшипников, диаметр которых 15,5 дюймов. Поскольку валки с диаметром 15,5 дюймов составляют 15% от общего числа тянущих валков, именно они являются причиной поломок 40% подшипников.

В октябре 1981 была установлена первая партия протестированных валков, имеющие позиции с 52 до 55. Результаты показали, что срок службы валков увеличился вдвое по сравнению со сферическими подшипниками.

В 1981 году у валков, имеющих позицию с 52 по 54, наблюдались сбои в работе (15 подшипников в месяц). Эта характеристика наблюдалось у 112 вышедших из строя подшипников за один миллион плавок. В 1988 году заранее прогнозировали объем вышедших из строя валков с целью заблаговременного устранения или ремонта. За 6 месяцев было насчитано 2 миллиона вышедших из строя валков.

Другим фактором, повлиявшим на переход на валок, имеющий позиции с 52 по 54, является цена консистентной смазки. Такой валок необходимо смазывать раз в месяц, тогда как подшипник качения со сферическими роликамитребуется смазывать каждый 10 минут на протяжении 24-х часов. Таким образом, цена консистентной смазки снижается на 90%.

Преимущество валков данного типа – уменьшение цены ремонта шейки валка. Опыт показал, что стоимость ремонта шейки валка можно снизить даже после разрушения в результате потери прочности при смятии на 20%. Переход на конический роликоподшипник дал возможность уменьшить расходы путем повышение срока службы подшипника, уменьшения интервалов подачи консистентной смазки, цены на сборку валка и стоимость ремонта шейки валка.

4.Переход на валок с осевым отверстием из высоколегированного сплава.

Эффективность работы на протяжении 15 лет показана на рис.9. Выход из строя валков достиг вершины в 1981 году в количество 130 валков в год, и впоследствии уменьшился значительно низкого уровня в 1986 году. Разрушения в результате потери прочности при смятии показаны на рис. 10. Разрушения постепенно достигали уровня 140 валков в год в 1981 году. Вместе с тем, выход валков из строя и разрушения в результате потери прочности при смятии содействовали около 270 перевалков валков в 1981 году. Общие количество выхода из строя валков намечалось уменьшить на 10% в 1988, учитывая 90-процентное уменьшение в 1981 году. С 1981 года разрушения в результате потери прочности удалось уменьшить на 57%. Эффективность работы на протяжении 15 лет показана на рис.9. Выход из строя валков достиг вершины в 1981 году в количество 130 валков в год, и впоследствии уменьшился значительно низкого уровня в 1986 году. Разрушения в результате потери прочности при смятии показаны на рис. 10. Разрушения постепенно достигали уровня 140 валков в год в 1981 году. Вместе с тем, выход валков из строя и разрушения в результате потери прочности при смятии содействовали около 270 перевалков валков в 1981 году. Общие количество выхода из строя валков намечалось уменьшить на 10% в 1988, учитывая 90-процентное уменьшение в 1981 году. С 1981 года разрушения в результате потери прочности удалось уменьшить на 57%.

Производство сляба литейной машины за 15-летним период показано на рис.11. Оно увеличилось на 22% в 1986 году по сравнению с 1981. Данное увеличение приписуется переходу на 100-процентое использование верхних валков с осевым отверстием из высоколегированного сплава.

Тестирование валков.

В 1974 году была совершена попытка установить компьютеризированный проект слежения с целью контроля за тянущими валками. Целью являлось собрать и проанализировать информацию для того, чтобы определить рабочие характеристики валка. Попытка оказалась безуспешной, но все же продолжали собирать значительное количество данных.

В июле 1982 году была совершена другая попытка установить проект слежения за валками, который имел дополнительные цели. Для определение оптимального материала для производства валков была использована новая система слежения. Проект заработал в январе 1983 года. Для того чтобы информация была доступна широкому кругу людей был выбран центральный язык для сортировки данных.

Система наблюдения за валками обеспечила основу для улучшения рабочих характеристик верхних опорных валков путем создания необходимой информации для принятия оптимальных решений, касающихся технического обслуживания валков и их задач. Данные предоставляли информации о текущем состоянии валка, динамику валка в каждой из 160-ти позиции и перевалков валков. Данные привели в следующим выгодам:

– Уменьшился парк запасных валков при использование надежных валков. Закупка валков была снижена на 75% посредством применения валков с осевым отверстием из высоколегированного сплава.

– Уменьшилось время простоя валков. При использование надежных валков, снизился уровень поломок валков.

– Закупки валков основывались на годовой динамике валков. Были осуществлены улучшения верхних опорных валков.

– Собранная информации и организованное время существенно уменьшились.

После одобрения валков с осевым отверстием из высоколегированного сплава и конического роликоподшипника, стало возможным развитие программы предохранительного технического обслуживания, основанного на следующей информации:

– Минимальный срок службы валка в криволинейной секции – 6 месяцев.

– Большинство поломок валков происходят в нижних отделах.

– Срок службы валка в прямой секции в три раза больше чем в криволинейной секции.

– Вероятность выхода из строя нового верхнего валка с осевым отверстием из высоколегированного сплава в верхней позиции равняется нулю.С того момента как 100% валков стали производиться из высоколегированного сплава и в 100% литейных машин стали использовать конические роликоподшипники, польза от этой предохранительной программы разительно.

Summary

We have compared three types of withdrawal rolls and found out that the most efficient type is the high-alloy gun-drilled roll. The advantages associated with the conversion to the high-alloy gun-drilled roll are as follows:

– application in both top and bottom roll positions (compared with the 4-piece roll which could only be used in top roll positions);

– elimination of inventory for inner and outer certifugally cast sleeves, stub ends, etc, required to construct the 4-piece roll.

– initial cost of high-alloy gun drilled roll is 30% less compared to either the 4-piece or solid grade 8620 rolls.

– maintain roll bearing temperatures at least 250˚F coller than externally cooled solid bottom rolls.

In comparison with the high-alloy gun-drilled roll, the two types of 4-piece rolls represents 80% of the roll failures with only 50% of the cast tonnage.

High reliability has been achieved by adopting a high-alloy, gun-drilled internally water-cooled roll design, special type bearings and a computerized roll tracking system that forms an integral part of a preventive maintenance program.

Adoption of a high-alloy, gun-drilled roll design resulted in an increase in service life from approximately 425,000 cast tons for a 4-piece hollow roll used previously, to more than 1.2 million tons together with a 90% reduction in overall roll failures.

The life of this type bearings is twice as long as that of spherical bearings. In 1988, a bearing failure rate of approximately 36 per million tons cast represents a reduction of 66% over 1981 levels. Additional benefits of this type bearing include a significant reduction in greasing requirements and lower build-up and journal repair costs.

The roll tracking program has led to a reduction in roll inventory, reduced caster downtime and provided a basis for making more efficient roll purchasing decisions as well as establishment of the preventive maintenance program.

Словарь

withdrawal rolls – тянущии валки

bearing seal – роликовая опора качения

withdrawal of section – вытягивание заготовки

high-alloy gun-drilled roll – валок с осевым отверстием из высоколегированного сплава

top roll – верхний валок

bottom roll – нижний валок

4-piece roll – четырёхсоставной валок

4-piece caster roll – четырёхсоставной верхний опорный валок

4-piece hollow roll – четырёхсоставной пустотелый валок

elimination of inventory – сложность инвентаря

stub end -конец без буртика

inner sleeve – внутренний бандаж валка

outer sleeve – внешний бандаж валка

solid caster roll – сплошной верхний опорный валок

gun-drilled caster roll – верхний опорный валок с осевым отверстием

grade 8620 steel – сталь марки 8620

high-alloy – высоколегированный сплав

radiation pyrometer – радиоционный пирометр

finite element analysis – расчёт методом конечных элементов

fatigue damage – усталостное повреждение

strain – деформация

endurance limit – предел выносливости (усталости)

yield limit – предел текучести

application – применение, использование

grease – консистентная смазка

tapered roller bearing – конический роликоподшипник

fire crack – трещина от нагрева, “огневая” трещина

centrifugally cast rolls – центробежно-литой чугунный прокатный валок

spherical roll bearing – подшипник качения со сферическими роликами, сферический роликоподшипник

drive motor – приводной электродвигатель

initial cost – первоначальная стоимость

cast tonnage – тоннаж выплавки

caster – литейная машина

roll life – срок службы валка

gpm – галлон

temperature profiles – профиль температур, температурная кривая

journal repair cost – стоимость ремонта шейки валка

сurved section – криволинейное сечение

straight section – прямое сечение

hollow caster roll – пустотелый верхний опорный валок

solid roll – сплошной валок

hollow roll – пустотелый валок

rotation angle – угол вращения

revolution – оборот

ksi – тысяча фунтов на квадратный дюйм

|