Пояснительная записка к курсовому проекту по курсу:

Оборудование цехов ОМД

На тему:

«Разработка шестер

е

нно

го

привода прокатной клети ДУО»

Содержание

1. Обзор известных схем привода прокатных клетей

2. Выбор параметров шестерённой клети

3. Расчёт зубчатого зацепления

4. Расчёт шестерённого валка на прочность

5. Расчёт шестерённой клети на опрокидывание, усилий на опорах

6. Выбор подшипников шестерённой клети

Список используемой литературы

1. Обзор известных схем привода прокатных клетей

Обзор схем привода прокатных клетей произведём основываясь на материалах работы [1].

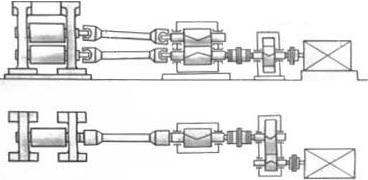

Передаточные механизмы главной линии прокатного стана (Рис. 1) зависят от типа прокатного стана и режима его работы. У многих прокатных станов передаточные механизмы состоят из шестерённой клети, редуктора, соединительных муфт и шпинделей. Иногда в системе передаточных механизмов ещё предусматривают маховик.

Рис. 1. Главная линия прокатного стана

Шестерённые клети предназначены для разделения крутящего момента и передачи вращения валкам стана через универсальные шпиндели. На рис. 2 показан универсальный шпиндель с шарнирами на роликовых конических подшипниках для привода рабочих валков дрессировочного четырёхвалкового стана 500/1500х2500 конструкции ВНИИ-метмаша – НКМЗ. Шестерённые клети предусмотрены во всех прокатных станах, за исключением станов с индивидуальным приводом валков, осуществляемым непосредственно от двух двигателей.

Рис. 2. Универсальный шпиндель с шарнирами на подшипниках качения

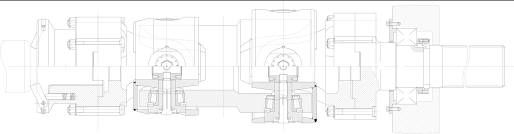

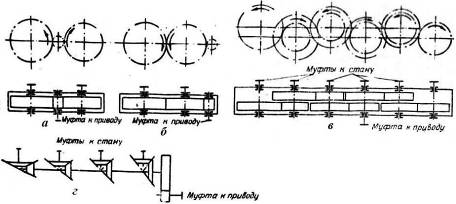

В зависимости от характера кинематической схемы шестерён, следует различать нижеследующие основные типы шестерённых клетей:

- шестерённая клеть дуо (Рис. 3,а);

- шестерённая клеть трио (Рис. 3,б);

- шестерённая клеть двойное дуо (Рис. 3,в);

- шестерённая клеть универсального стана (дуо или трио) (Рис. 3,г);

- шестерённая клеть прошивного стана Маннесмана (Рис. 3,д).

- шестерённая клеть универсального стана (дуо или трио) с вертикальными валками с обеих сторон (Рис. 3,е);

Рис. 3. Схемы основных шестерённых клетей

Ведущей шестерней является в шестерённых клетях дуо нижняя, а в шестерённых клетях трио большей частью средняя, но у станов Лаута иногда нижняя.

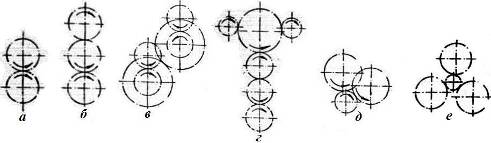

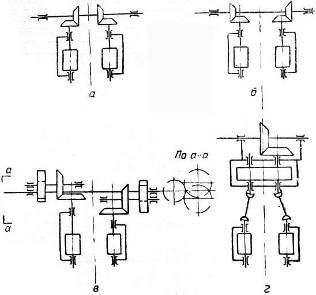

Редукторы применяют одно-, двух- и трёхступенчатые (Рис. 4.) соответственно при числе оборотов валков: 200÷250, 40÷50 и 10÷15 в минуту.

Реклама

| Рис. 4. Кинематические схемы одно-, двух- и трёхступенчатого редукторов

|

Групповые редукторы, служащие для передачи вращения от вала двигателя двум и более линиям прокатного стана, выполняются при небольшом расстоянии между осями ведомых валов с цилиндрическими зубчатыми колёсами, а при значительном расстоянии – с коническими зубчатыми колёсами.

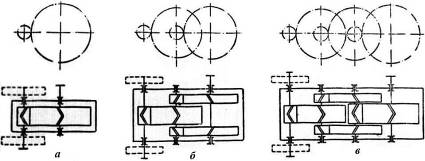

Схемы групповых редукторов с цилиндрическими зубчатыми колёсами, пользующиеся наибольшим распространением, изображены на Рис. 5,а-в.

На Рис. 5,а и б приведены схемы редукторов, когда от данного двигателя приводятся две линии прокатного стана. Схема на Рис. 5,а относится к станам, когда направление вращения валков в обеих линиях одинаковое, а схема на Рис. 5,б находит применение, когда валки в обеих линиях вращаются в противоположных направлениях. Диаметр ведомых шестерен бывает разный, в зависимости от требуемого числа оборотов валков в каждой линии.

В случаях, когда требуется передача движения нескольким линиям прокатного стана, при небольшом расстоянии между их осями (например, в мелкосортных непрерывных станах), находят применение редукторы согласно схеме, изображенной на Рис. 5,в, причём для того, чтобы получить вращение валков во всех линиях в одну сторону, оси зубчатых колёс располагают в двух плоскостях, присоединяя валы колёс поочерёдно то к нижней, то к верхней шестерне шестерённой клети. Диаметр зубчатых колёс делается разным в зависимости от требуемого числа оборотов в каждой линии.

Схема редукторов с коническими зубчатыми колёсами, получившая наибольшее распространение в прокатных станах, изображена на Рис. 5, г. Передаточное число в каждой паре конических зубчатых колёс берётся соответственно требуемому числу оборотов валков в каждой клети.

Когда необходимая разница в числах оборотов валков у последней и первой клети значительна и её трудно осуществить одним лишь изменением в передаточных числах конических зубчатых колёс, тогда устанавливается пара промежуточных цилиндрических колёс (Рис. 5,д), которая даёт дополнительное понижение числа оборотов продольного вала, передающего движение первым клетям прокатного стана.

Рис. 5. Кинематические схемы групповых редукторов:а, б, в – цилиндрических; г, д - конических

Могут быть шестерённые клети и редукторы выполнены совместно.

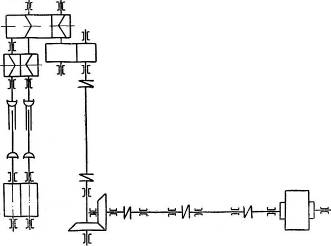

Наличие в передаточном механизме всех перечисленных звеньев не обязательно для любого прокатного стана, и в зависимости от типа последнего те или иные промежуточные звенья передаточного механизма отпадают. Так же, в зависимости от конструкции клети, возможно включение дополнительных элементов (Рис. 6 и Рис. 7).

Реклама

Рис. 6. Различные схемы передач вертикальным валкам универсальных станов.

Рис. 7. Схема привода валков вертикальной клети заготовочного стана, установленного на одном из заводов Чехословакии

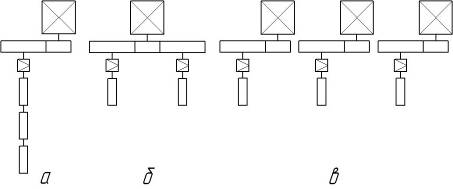

Рассматривая принципиальные схемы привода прокатных клетей, можно выделить три группы:

- с приводом всех клетей стана от одного двигателя (линейный стан) (Рис. 8, а);

- с групповым приводом (непрерывный стан с групповым приводом валков)

- с индивидуальным приводом (стан с последовательным расположением клетей, непрерывный стан с индивидуальным приводом валков, блюминг…) (Рис. 8, в).

Рис. 8. Принципиальные схемы привода прокатных клетей

2. Выбор параметров шестерённой клети

Исходные данные:

М1

=3 кН∙м;

М2

=3 кН∙м;

Учитывая, что диаметр прокатных валков в процессе эксплуатации станов не является величиной постоянной (так как валки по мере их износа перетачивают или перешлифовывают), за основной параметр сортовых прокатных станов принят не диаметр рабочих валков, а диаметр начальной окружности шестерен шестеренных клетей. Благодаря этому можно сократить число требуемых типоразмеров шестеренных клетей и применять клети с одинаковым диаметром шестерен для различных прокатных станов. Кроме того, при этом значительно сокращается число типоразмеров дорогостоящего инструмента (долбяков или пальцевых фрез), требуемого для нарезания зубьев шестерен.

Диаметр начальной окружности шестерен шестеренной клети зависит от диаметра валков стана и величины наибольшего расстояния между ними при прокатке. Так как высота подъема верхнего валка в процессе прокатки изменяется, то диаметр шестеренных валков нужно выбирать, исходя из условия, что угол наклона верхнего шпинделя не должен превышать допустимой величины (8-10°).

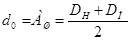

Практически установлены следующие соотношения между диаметром начальной окружности шестерен d0

, диаметром новых валков DН

, диаметром переточенных (до допустимого предела) валков DП

и максимальной высотой подъема верхнего валка h.  В шестеренных клетях передаточное число зацепления равно единице (i=1), поэтому диаметр начальной окружности шестерни do равен межосевому расстоянию шестерен шестеренной клети Аш

. В шестеренных клетях передаточное число зацепления равно единице (i=1), поэтому диаметр начальной окружности шестерни do равен межосевому расстоянию шестерен шестеренной клети Аш

.

=180мм

. (1) =180мм

. (1)

В шестеренных клетях применяют шестерни с шевронным зубом, без дорожки или с дорожкой в середине, что объясняется следующим:

а) шестерни работают, как правило, с довольно высокими окружными скоростями 5÷20 мм/с, и применение прямых зубьев в этом случае не рекомендуется вследствие малой плавности их хода;

б) применение косых зубьев внесло бы усложнение в конструкцию клети, так как потребовалось бы устройство для воспринятия осевых нагрузок;

в) применение шевронных зубьев с дорожкой в середине (для выхода червячной фрезы при нарезании зубьев) нежелательно, так как дорожка уменьшает полезную ширину шестерни и, следовательно, уменьшает и величину передаваемого крутящего момента. Однако шестерни с дорожкой проще и дешевле в изготовлении.

В данном курсовом проекте считаю целесообразным применить шестерни с шевронным зубом с дорожкой в середине.

Нарезку шевронных зубьев осуществляют либо при помощи специальных косозубых долбяков, либо пальцевыми фрезами. Обработку зубьев обычно выполняют по 2-му или 3-му классу точности.

Угол наклона шевронных зубьев на делительном цилиндре шестерни обычно принимают равным β≈30°; профильный угол эвольвенты в торцовом сечении α=20°.

Ширина шестерни BШ

равна:

BШ

=(1…2.25)АШ

=1·180=180мм

. (2)

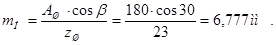

Исходя из межцентрового расстояния, по справочной литературе [1] выбираем модуль (mн

) и число зубьев z.

Получим zШ

=23, следовательно:

(3) (3)

Руководствуясь справочной литературой [3], принимаем mн

=7мм

.

Корректируем: β≈26.5°;

По ширине шестерни шестеренных клетей подразделяют на три типа: узкие при отношении BШ

/АШ

1÷1,25, средние 1,6÷2,0 и широкие 2,5. В нашем случае это отношение равно двум, значит шестерни узкие [2].

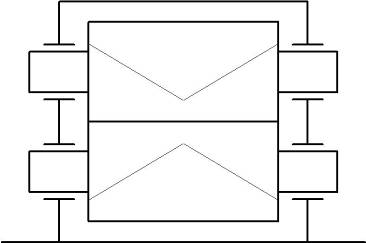

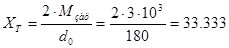

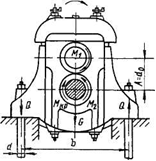

Схематично разрабатываемая конструкция представлена на Рис. 9.

Рис. 9. Схема разрабатываемой конструкции шестерённой клети

3. Расчёт зубчатого зацепления

Расчёт зубчатого зацепления произведём основываясь на материалах работы [2].

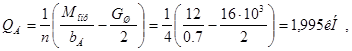

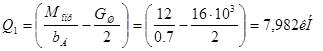

Расчетной нагрузкой является передаваемый зубчатым зацеплением максимальный крутящий момент и определяемый с учетом (коэффициент k) качества изготовления зацепления, концентрации напряжений и характера (динамичности, повторяемости) нагрузки:

Мрасч

=Мзац

·kзац

, (4)

где Мзац

— максимальный момент, передаваемый зубчатым зацеплением.

Расчетный коэффициент k определяется следующим образом

kзац

=k1

·k2

·k3

, (5)

где k1

-коэффициент ширины шестерни (колеса); при BШ

/АШ

=1→k1

=1.4.

k2

-коэффициент концентрации, равный 1+0.1·i

=1.1;

k3

-коэффициент качества; для 2-го класса точности изготовления

k3

=1.2.

Таким образом, для шестеренных клетей с передаточным числом i

=1, изготовленных по 2-му классу точности и при BШ

/АШ

=2, расчетный коэффициент kзац

=1,4·1,1·1,2=1,848.

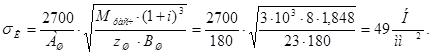

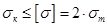

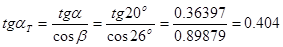

Проверочное определение контактного напряжения в поверхностном слое зубьев шестерни (при угле эвольвенты α=20°, угле наклона зубьев β≈26,5°) выполняют по формуле:

(6) (6)

Условия прочности  [4]. [4].

Для стали 40Х (материал шестерней) σВ

=750Н/мм2

и σТ

=450Н/мм2

, тогда допускаемые контактные напряжения для них [σ]К

=900Н/мм2

.

49<900 (7)

Условие прочности выполняется.

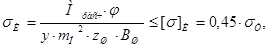

Напряжение изгиба у основания зубьев шестерни с числом зубьев zШ

=23 и нормальным модулем mН

=7мм

.

(8) (8)

где  -коэффициент концентрации напряжений у основания зубьев. При нарезке червячной фрезой -коэффициент концентрации напряжений у основания зубьев. При нарезке червячной фрезой

-коэффициент формы зубьев шестерни, определяется в зависимости от приведённого числа зубьев -коэффициент формы зубьев шестерни, определяется в зависимости от приведённого числа зубьев  ; ;

zприв

=1,54·zШ

=1,54·23 ≈35. (9)

Для значения zприв

=35, коэффициент равен y=0,35.

(10) (10)

Для нашей стали (40Х) [σ]И

=247Н/мм2

.

Условие  и

выполняется. и

выполняется.

4. Расчёт шестерённого валка на прочность

Расчёт шестерённого валка на прочность произведём основываясь на материалах работы [2].

Рассмотрим усилия, действующие на зубья шевронной шестерни. При расчёте шейки вала на прочность коэффициент концентрации не учитываем.

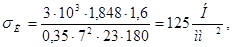

Угол в торцовом сечении шестерни

. (11) . (11)

22. (12) 22. (12)

Зная αТ

, определим усилие, действующее в зубьях, в этом сечении.

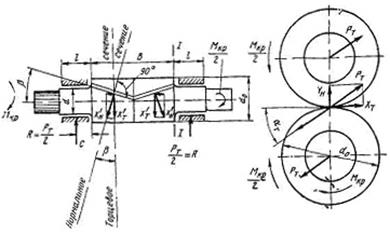

Рис. 10. К расчёту шестерённого валка

Из Рис. 10. находим

(13) (13)

где  - максимальное окружное усилие в зацеплении шестерён. - максимальное окружное усилие в зацеплении шестерён.

Значение  определим из крутящего момента, передаваемого зацеплением определим из крутящего момента, передаваемого зацеплением

кН. (14) кН. (14)

При   , поэтому PT

= , поэтому PT

= =36кН. =36кН.

Это усилие, направленное под углом  к горизонтали, будет изгибать шейки шестерённого валка и восприниматься подшипниками. На каждую шейку будет действовать при этом усилие, равное к горизонтали, будет изгибать шейки шестерённого валка и восприниматься подшипниками. На каждую шейку будет действовать при этом усилие, равное

R=PT

/2=36/2=18кН. (15)

Максимальное напряжение изгиба будет в сечении между шейкой и шестерней равно

(16) (16)

где dШ

- диаметр шейки шестерённого валка. Он выбирается из соотношения dШ

=(0,55…0,65)·d0

=110мм

. [5]

- изгибающий момент. Он равен произведению силы - изгибающий момент. Он равен произведению силы  , действующей на шейку, на расстоянии от оси шейки до опасного сечения. Это расстояние можно принять равным половине длины шейки шестерённого валка, т.е. , действующей на шейку, на расстоянии от оси шейки до опасного сечения. Это расстояние можно принять равным половине длины шейки шестерённого валка, т.е.  , тогда , тогда

, (17) , (17)

где  - длина шейки шестерённого валка. Она равна lш

=(1,4…1,6)∙dШ

=

165мм

. [5] - длина шейки шестерённого валка. Она равна lш

=(1,4…1,6)∙dШ

=

165мм

. [5]

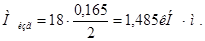

Следовательно

(18) (18)

Рассчитаем напряжение изгиба

. (19) . (19)

Кроме напряжений изгиба, в шейках шестерённых валков возникают также напряжения кручения. Максимальное напряжение кручения будет в шейке шестерни со стороны двигателя (или редуктора) и оно определится по формуле

, (20) , (20)

где  - максимальный крутящий момент, передаваемый шейкой двум шестерням от ведущего вала двигателя (или редуктора). - максимальный крутящий момент, передаваемый шейкой двум шестерням от ведущего вала двигателя (или редуктора).

. (21) . (21)

Результирующее напряжение в этой шейке от действия изгибающего и крутящего моментов будет равно

. (22) . (22)

Хотя напряжения в остальных шейках меньше, чем в шейке валка со стороны двигателя (или редуктора), однако из условия однотипности применяемых подшипников размеры шеек обоих валков принимают одинаковыми.

Допускаемое напряжение для шеек при изготовлении шестерённых валков из стали 40Х можно принимать равным  то условие то условие  выполняется. выполняется.

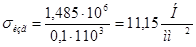

5. Расчёт шестерённой клети на опрокидывание, усилий на опорах

В шестеренных двухвалковых клетях приводным обычно является нижний шестеренный валок и в исключительно редких случаях - верхний. Шейка приводной шестерни получает со стороны двигателя (или редуктора) крутящий момент, равный Мкр

, и передает его двум шестерням, а последние — двум валкам (

Мпр

)

через универсальные шпиндели [2].

Рис. 11. К расчёту шестерённой клети на опрокидывание

Таким образом, на шестеренную клеть действуют следующие моменты:

Мкр

=Мпр

- со стороны двигателя; этот момент приложен к нижнему валку и имеет положительное значение (по часовой стрелке, Рис. 11.);

М1

и М2

- реактивные крутящие моменты со стороны валков; один

из них положительный, а другой отрицательный.

Опрокидывающий момент, действующий на клеть, равен алгебраической сумме этих моментов

Мопр

=Мкр

+М1

-М2

. (23)

Если момент Мкр

, получаемый шестеренной клетью со стороны главного двигателя, распределяется поровну между верхней и нижней шестернями (т. е. между рабочими валками), как это происходит при простом процессе прокатки, то тогда М1

=М2

и

Мопр

=Мкр

=Мпр

=6кН∙м. (24)

Значит, при простом процессе прокатки момент, опрокидывающий шестеренную клеть, равен моменту прокатки (или моменту привода валков).

Рассмотрим два частных случая:

1. Предположим, что верхний шпиндель сломался, но некоторое время прокатка еще продолжается; тогда М1

=0 и весь момент привода передается только одному нижнему валку, т. е. М2

=Мкр

.

В этом случае, согласно формуле (23), Мопр

=0.

2. В случае поломки нижнего шпинделя (М2

=0; М1

=Мпр

) опрокидывающий момент, действующий на шестеренную клеть, равен двойному моменту прокатки (т.е. двойному моменту привода валков):

Мопр

=2Мпр

=2·6=12кН∙м. (25)

Таким образом, в аварийных случаях опрокидывающий момент шестеренной клети в два раза больше момента, опрокидывающего рабочую клеть.

Момент, опрокидывающий шестеренную клеть, стремится оторвать шестеренную клеть от фундамента или плитовин, т.е. растягивает фундаментные болты.

Обозначим число фундаментных болтов с одной стороны шестеренной клети через n и диаметр болта - через dБ

.

Усилие, действующее на один фундаментный болт, равно

(26) (26)

где bБ

— расстояние между болтами,

GШ

—вес шестеренной клети.

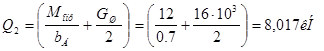

Рассчитаем усилие, с которым клеть стремится оторваться от фундамента:

. (27) . (27)

Рассчитаем усилие, с которым клеть прижимается к фундаменту:

. (28) . (28)

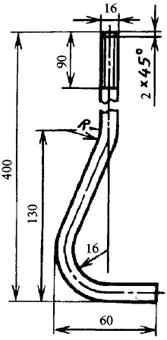

Болты выбираем, исходя из найденного усилия по ГОСТ 24379.1-80.

Эскиз выбранного болта представлен на Рис. 12.

Рис. 12. Эскиз Болта 1.2.М16х400 ВСт3пс2 ГОСТ 24379.1-80

Для того чтобы лапы плитовины не отходили от фундамента, каждый болт надо затянуть с усилием на 20—40% больше растягивающего усилия.

6. Выбор подшипников шестерённой клети

Приняв во внимание диаметр шейки вала и действующее усилие, для шестерни шестерённой клети выбираем подшипник скольжения. При dШ

=110мм

и R=18кН, выбираем следующий подшипник:

Материал вкладыша подшипника (данные возьмём из [3]):

Бронза БрС30 – [PV], МПа·м/с=10;

– [V], м/с=10.

Проверим пригодность данного подшипника скольжения:

, (29) , (29)

где dШ

– диаметр шейки вала шестерни, м

.

n– частота вращения шпинделя, об/мин

.

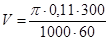

Принимаем частоту вращения шпинделя равной 300, тогда

=1.727м/с

. (30) =1.727м/с

. (30)

V<[V],

следовательно условие выполняется.

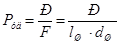

Рассчитаем давление, действующее на подшипник:

, (31) , (31)

где lШ

и dШ

– длина и диаметр шейки вала, тогда Pуд

=0.991 МПа·м/с,

PV<[PV],

условие выполняется.

Подшипники выполняют в виде литых подушек, устанавливаемых в проёмах станины. Рабочая поверхность подушек заливается баббитом и должна быть при монтаже достаточно хорошо пришабрена к шейкам шестерен, чтобы прилегание последних к рабочей поверхности подшипника было равномерным.

Смазка подшипников шестерённых клетей осуществляется баббитовой смазкой БН (никелевый – 10%Sn, 1%Ni) или Б16 (свинцово-оловянистый - 16%Sn) [2].

Список используемой литературы

1. Целиков А.Н. Прокатные станы. М.: Металлургиздат, 1958, 416с.

2. Целиков А.Н., Полухин П.И. Машины и агрегаты металлургических заводов. В 3-х томах Т. 3. Машины и агрегаты для производства и отделки проката. М.: Металлургия, 1981, 576с.

3. Анурьев В.И. Справочник конструктора-машиностроителя в 3-х т.: Т. 2. - 8-е изд., перераб. и доп. М.: Машиностроение, 2001, 912с.

4. Коваль Г.И. Оборудование цехов ОМД. Конспект лекций. 2005.

|