Расчётно-графическая работа

з дисциплины ВСТИ

Тема: «

Рассчёт технологических размеров и допусков»

Задание:

рассчитать технологические размеры и допуски, при выполнении которых выдерживались бы заданные чертежом размеры, и обеспечивалось снятие минимальных припусков.

Исходные данные:

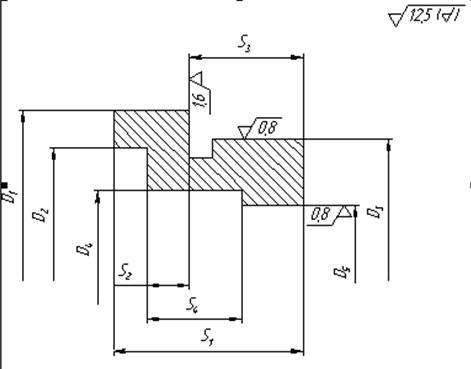

S1

=42-0,062

мм, S2

=10-0,07

мм, S3

=25 мм, S4

=16-0,43

мм, D1

=125-0,53

мм; D2

=92Н12мм; D3

=100 мм; D4

=88Н12 мм, D5

=82 мм; D4

=88Н12 мм, D5

=82 мм. мм.

Материал – СЧ18

Рисунок 1 – Эскиз детали

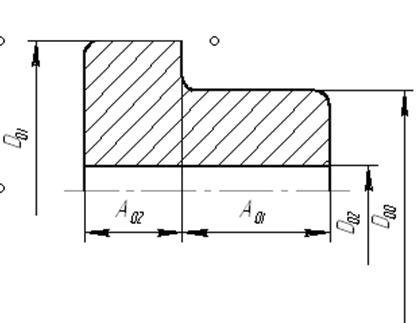

Рисунок 2 – Эскиз заготовки

Основная цель сборки - выдержать точность всех замыкающих звеньев сборочной размерной цепи. Замыкающее звено и его точность определяется служебным назначением сборочной единицы, ее собираемость и эксплуатацией.

Размерная цепь строится, начиная с замыкающего (исходного) звена. Затем по чертежу находят примыкающую к нему слева деталь, размер которой непосредственно влияет на размер замыкающего звена. Далее находят размер второй детали, сопряженной с размером первой. И так последовательно выявляют детали сборочного соединения, сопряженные Друг с другом, размеры которых непосредственно влияют на размер замыкающего звена. Последний из этих размеров должен примкнуть к размеру замыкающего звена, замкнув цепь. В состав размерной цепи от каждой детали входит только один размер.

В зависимости от пространственного расположения звеньев размерные цепи могут быть плоскими, пространственными. У изделия, как правило, несколько размерных цепей. Каждой цепи присваивается определенная буква. Звеньям линейной цепи обычно присваивают букву русского алфавита, угловым - греческого. Каждому составляющему звену присваивают индекс в виде порядкового номера, отсчет которого производится, от левой границы замыкающего звена. Замыкающему звену присваивают индекс. Увеличивающие звенья обозначают стрелками, проставленными над буквенным обозначением звена и направленными вправо, а также знаком "+" уменьшающие - стрелками влево и знаком "-".

Расчет и анализ размерной цепи позволяет:

1. установить количественную связь между размерами деталей изделия

2. установить номинальные значения

3. допуски взаимосвязанных размеров, исходя из эксплуатационных требований и экономической точности обработки деталей и сборки изделия

Реклама

4. определить, какой вид взаимозаменяемости (полный, неполный) будет наиболее экономичен

5. добиться наиболее правильной простановки размеров на рабочих чертежах

6. определить операционные допуски и сделать пересчет размеров при несовпадении технологических, конструкторских, измерительных баз.

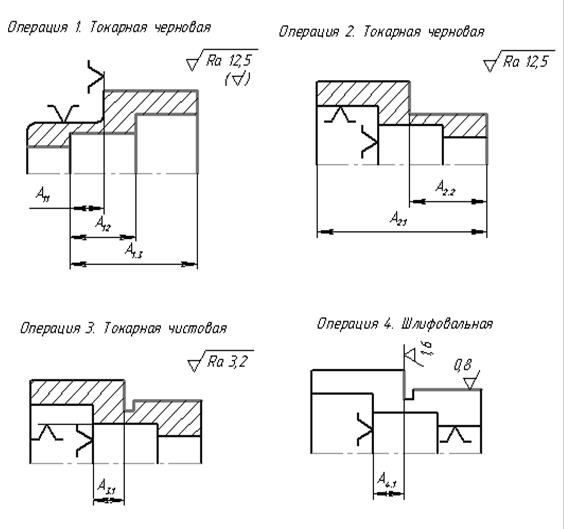

Технологический процесс изготовления втулки

1. Составим схему обработки (рис. 3)

Рисунок 3 – Схема обработки

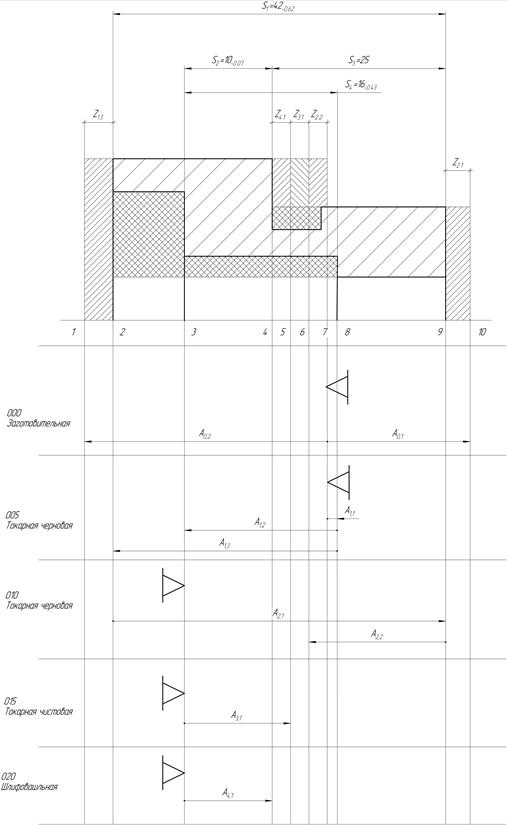

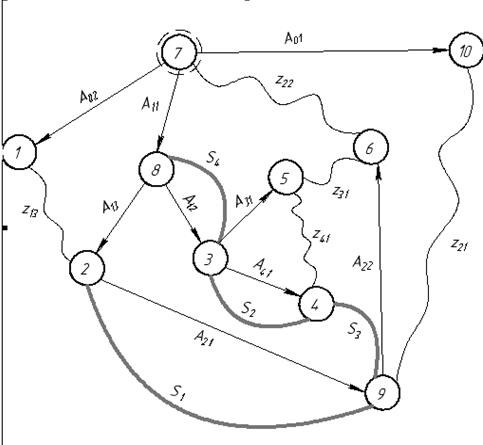

3. Построим граф технологических размерных цепей (рис.4)

Рисунок 4 - Граф технологических размерных цепей

Уравнение размерных цепей:

1) A2.1

-S1

=0; A2.1

=S1

2) A1.2

-S4

=0; A1.2

=S4

3) A4.1

-S2

=0; A4.1

=S2

4) A3.1

-z4.1

-A4.1

=0; A3.1

=z4.1

+A4.1

5) A1.3

-A1.2

+A4.1

+S3

-A2.1

=0; A1.3

=A1.2

-A4.1

-S3

+A2.1

6) A2.2

+z3.1

+A3.1

-A4.1

-S3

=0; A2.2

=-z3.1

-A3.1

+A4.1

+S3

7) A1.1

+z2.2

-A2.2

-A1.3

+A2.1

=0; A1.1

=-z2.2

+A2.2

+A1.3

-A2.1

8) A0.2

+A1.1

-A1.3

-z1.3

=0; A0.2

=-A1.1

+A1.3

+z1.3

9) A0.1

-A1.1

+A1.3

-A2.1

-z2.1

=0; A0.1

=A1.1

-A1.3

+A2.1

+z2.1

4. Заполнимтаблицу 1

Для размеров А12

и А1.3

доминирующей погрешностью будет погрешность базирования, численно равная допуску на размер, который связывает измерительную и технологическую базы. Таким размером является размер А11

. Но поскольку данные размеры обрабатываются с одного установа и размеры А12

и А1.3

проставлены от чистовой базы, определяющей для которой является размер А11

, то можно считать, что погрешность базирования будет равна нулю.

На размер А21

доминирующей будет погрешность базирования, численно равная допуску на размер А13

. Что составляет 0,27 мм. Для размеров А31

и А41

измерительная база совпадает с технологической. Значит погрешность базирования на эти размеры будет равна нулю.

Таблица 1 – Расчет допусков на технологические размеры

| Индекс размера |

Способы обработки |

Точность размеров заготовки |

Шероховатость |

Величина размера, мм |

Величина допуска, мм |

Доминирующая погрешность |

Расчетный допуск |

| А01

|

Отливка в кокиль |

І кл |

Rz 200

h=300

|

До 30 |

0,15 |

0,31 |

0,46 |

| А02

|

Отливка в кокиль |

І кл |

Rz 200

h=300

|

До 30 |

0,15 |

0,31 |

0,46 |

| А11

|

Растачивание черновое |

IT10 |

Rz50

h=50

|

До 18 |

0,27 |

- |

0,27 |

| А12

|

Однократное подрезание |

IT10 |

Rz50

h=50

|

До 18 |

0,27 |

- |

0,27 |

| А13

|

Однократное подрезание |

IT10 |

Rz50

h=50

|

До 30 |

0,27 |

- |

0,27 |

| А21

|

Однократное подрезание |

IT10 |

Rz50

h=50

|

До 50 |

0,25 |

0,27 |

0,52 |

| А22

|

Черновое подрезание |

IT14 |

Rz50

h=50

|

До 30 |

0,62 |

- |

0,62 |

| А31

|

Чистовое подрезание |

IT10 |

Rz12,8

h=50

|

До 18 |

0,07 |

- |

0,07 |

| А41

|

Шлифование |

IT8 |

Rz6,4

h=25

|

До 10 |

0,022 |

- |

0,022 |

Таблица 2 – Расчет технологических размеров

| Известные (заданные) размеры |

Неизвестные (искомые размеры) |

| Размеры |

Величинаи допуска |

Ожидаемая погрешность |

Средний расчетный |

Допустимая корректировка |

Средний скорректированный размер |

Размер |

Допуск |

Уравнение контура |

Средний расчетный раз мер |

Номинальный расчетный размер |

Номинальный скорректированный размер |

Средний скорректированный размер |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

| S1

|

42-0.62

|

0,52 |

41.69 |

±0,05 |

41,74 |

А21

|

-0,52 |

А21

=S1

|

41,69 |

41,95-0,52

|

42-0,52

|

41,74 |

| S2

|

10-0,07

|

0,022 |

9,965 |

±0,024 |

9,989 |

А41

|

-0,022 |

А41

=S2

|

9,965 |

9,976-0,022

|

10-0,022

|

9,989 |

| S3

|

25-1,12

|

1,022 |

24,44 |

±0,049 |

24,489 |

А13

|

-0,21 |

А13

=А12

+А21

-А41

-S3

|

23,176 |

23,281-0,21

|

23,33-0,21

|

23,225 |

| S4

|

16-0,43

|

0,27 |

15,785 |

+0,08 |

15,865 |

А12

|

-0,27 |

А12

=S4

|

15,785 |

15,92-0,27

|

16-0,27

|

15,865 |

| Z13

|

0,5 |

0,94 |

0,97 |

+ |

0,94 |

А02

|

-0,46 |

А02

=А13

+Z13

-A11

|

20,06 |

20,29-0,46

|

20,3-0,46

|

20,07 |

| Z21

|

0,5 |

1,46 |

1,23 |

+ |

1,46 |

А01

|

-0,46 |

A01

=Z21

+A21

+A11

-A13

|

23,88 |

24,11-0,46

|

24,2-0,46

|

23,97 |

| Z22

|

0,5 |

1,62 |

1,31 |

+ |

1,62 |

А11

|

+0,27 |

A11

=A22

+A13

-Z22

-A21

|

4,085 |

3,95+0,27

|

4+0,27

|

4,135 |

| Z31

|

0,1 |

0,712 |

0,456 |

+ |

0,712 |

А22

|

+0,62 |

A22

=A41

+S3

-Z31

-A31

|

23,908 |

23,598+0,62

|

23,6+0,62

|

23,91 |

| Z41

|

0,025 |

0,092 |

0,071 |

+ |

0,092 |

А31

|

-0,07 |

A31

=Z41

+A41

|

10,06 |

10,095-0,07

|

10,1-0,07

|

10,065 |

Сделаем проверочный расчет (выборочно)

Z41

=A31

-A41

=10,1-0,07

-10-0,022

=0,1-0,92

Снятие минимального припуска Z41

=0,025 обеспечено.

S1

=A21

=42-0.52

(мм)

Припуск – слой материала, назначаемый для компенсации погрешностей, возникающих в процессе изготовления детали, в целях обеспечения заданного качества.

Расчету подлежит минимальный припуск на обработку. Колебание же размера обрабатываемой поверхности заготовки в пределах допуска на ее изготовление создает колебание величины припуска. Поэтому различают:

Реклама

- припуск минимальный (Zmin ),

- номинальный (Zном ),

- максимальный (Zmax).

Они удаляются с поверхности заготовки в процессе её обработки для получения детали.

S1

выдерживается в заданных пределах 42-0,62

, следовательно размер A21

рассчитан правильно.

Список литературы

1. Справочник технолога - машиностроителя. В 2-х т. Т. 1 / Под ред. А. Г. Косиловой и Р. К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. - 496 с., ил.

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. – 4-е изд., перераб. – Минск: Вышейш. Школа, 1983. – 256 с.

|