КУРСОВОЙ ПРОЕКТ

ПО ОПЕРАТИВНОМУ УПРАВЛЕНИЮ ПРОИЗВОДСТВОМ

Тема: "Оперативно-календарное планирование по технической подготовке нового автомобиля"

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ОСНОВНАЯ ЧАСТЬ. МОДЕЛИРОВАНИЕ, РАСЧЕТ И ОПТИМИЗАЦИЯ СЕТЕВОГО ГРАФИКА

1.1 АНАЛИЗ РАЗРАБОТАННОГО СЕТЕВОГО ГРАФИКА

1.2 ОПТИМИЗАЦИЯ СЕТЕВОГО ГРАФИКА

2. ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОЙ ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ПРИЛОЖЕНИЕ

ВВЕДЕНИЕ

Оперативное управление производством является важной составной частью руководства производственной деятельностью предприятия и включает функции календарного планирования и диспетчеризации производства, разнарядки работ и контроля сроков их выполнения. Оперативное управление имеет огромное значение в сфере производства.

Организация оперативного управления на предприятиях ведется на базе:

- календарного планирования;

- сетевого планирования;

- плана изготовления продукции (производственной программы) и производственной мощности

Сетевое планирование и управление (СПУ) – это комплекс графических и расчетных методов, организационных мероприятий, обеспечивающих моделирование, анализ и динамическую перестройку плана выполнения сложных проектов и разработок. СПУ основано на графическом изображении комплекса работ по проекту, отражая их логическую последовательность, взаимосвязь, продолжительность, с последующей оптимизацией разработанного графика. Основным планом документом СПУ является сетевой график (сетевая модель).

СПУ включает три основных этапа:

1. структурное планирование;

2. календарное планирование;

3. оперативное управление.

Структурное планирование начинается с составления определенно перечня работ, для которых определяется продолжительность. Затем строится сетевой график, который представляет взаимосвязи работ проекта.

Календарное планирование предусматривает построение календарного графика, определяющего моменты начала и окончания каждой работы и другие временные характеристики сетевого графика (т. е. его параметры). Это позволяет выявлять критические работы (путь) которым необходимо уделять особое внимание, что бы закончить проект в директивный срок. Во время календарного планирования определяются параметры сетевого графика с целью проведения в дальнейшем оптимизации сетевой модели, которая позволит улучшить эффективность использования какого-либо ресурса.

Реклама

В ходе оперативного управления используются сетевой и календарный графики для составления периодических отчетов о ходе выполнения проекта.

Поскольку номенклатура изделий предприятия, масштабы их выпуска и технология изготовления могут варьироваться, то возникает задача максимального обеспечения потребности рынка в продукции предприятия при минимальных затратах на единицу продукции и максимально возможной загрузке производственных ресурсов, т.е. задача оптимизации производственной мощности. Для решения задач такого рода используют математические методы нахождения оптимума, основанные на теории линейного, нелинейного и динамического программирования

Целью курсового проектирования является закрепление, углубление и расширение теоретических знаний полученных при изучении дисциплины "Оперативное управление производством", а также развитие навыков построение сетевого графика, расчеты его основных параметров, составление карты проекта, разработанного сетевого графика и его оптимизации с целью оперативного управления работами, решение оптимизационной задачи по мощности предприятия.

1. ОСНОВНАЯ ЧАСТЬ. МОДЕЛИРОВАНИЕ, РАСЧЕТ И ОПТИМИЗАЦИЯ СЕТЕВОГО ГРАФИКА

Параметры сетевого графика изготовления автоматизированного устройства в курсовом проекте можно определить графическим методом. При этом рассчитываются следующие параметры:

- продолжительность критического пути [ t(Lкр

)];

- ранние сроки свершения события (tp

);

- поздние сроки свершения события (tn

);

- резервы времени события (R);

- полный резерв времени работы (Rn

);

- частный (свободный) резерв времени работы (Rc

).

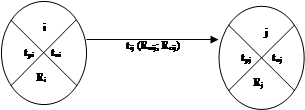

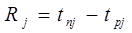

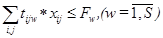

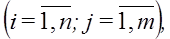

Для расчета параметров графическим методом события сетевого графика разбиваются на четыре сектора, как показано на рисунке 1, в которых указываются их параметры.

Рисунок 1 - Элементы сетевого графика изготовления автоматизированного устройства при расчете его параметров графическим методом:

i - начальное событие; j - конечное событие; tpi

(

j

)

- ранний срок свершения события; tni

(

j

)

- поздний срок свершения события; Ri

(

j

)

- резерв времени события; t

ij

-

продолжительность работы; Rnij

- полный резерв времени работы; Rcij

- свободный резерв времени работы.

Расчеты параметров производятся непосредственно на графике.

Реклама

Критический путь - это наиболее протяженная по времени цепочка работ, ведущих от исходного события (I) к завершающему (С), то есть:

(1) (1)

T(Lкр

) 0,1,4,7,16,17,18,19,20

= 30+50+30+50+10+50+50+110 = 380 дн.

T(Lкр

) 0,1,4,10,13,16,17,18,19,20

= 30+50+90+110+0+10+50+50+110 = 500 дн.

T(Lкр

) 0,1,3,9,12,15,17,18,19,20

= 30+30+30+70+0+10+50+50+110 = 390 дн.

T(Lкр

) 0,1,3,6,15,17,18,19,20

= 30+30+30+30+10+50+50+110 = 340 дн.

T(Lкр

) 0,1,2,5,14,17,18,19,20

= 30+100+80+110+10+50+50+110 = 540 дн.

T(Lкр

) 0,1,2,8,11,14, 17,18,19,20

= 30+100+120+140+0+10+50+50+110 = 610 дн.

Произведя расчет критического пути из шести путей, выбираем максимальный по продолжительности, то есть T(Lкр

) 0,1,2,8,11,14, ,17,18,19,20

равный 664 дней.

Критический путь на сетевом графике выделяется двойной линией.

Порядок определения ранних сроков свершения события следующий: ранний срок свершения исходного события принимается равным нулю. Расчет раннего срока свершения любого последующего события tpj

, т.е. значение левого сектора любого события ведут от исходного события ( i

) до данного ( j) по максимальному пути, или ранний срок свершения любого последующего события tpj

определяется суммой раннего срока предшествующего события и продолжительности работы по максимальному пути:

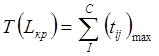

или tpj

=( tpi

+tij

)max

(2) или tpj

=( tpi

+tij

)max

(2)

tp

5

= 0+30+100+80 = 210

tp

10

= 0+30+50+90 = 170

tp

15

= 0+30+30+30+30 = 120

tp

15

= 0+30+30+30+70+0 = 160,

для события tp

15

выбираем максимальное значение, значит параметр события tp

15

равен 160.

Ранний срок свершения завершающего события определяет срок окончания всех работ разработки.

Определение поздних сроков свершения событий (t

n

)

, начинается с завершающего события (с), к исходному (I), то есть с конца графика и ведется в обратном порядке, то есть справа налево по максимальному из путей, проходящих через данное событие.

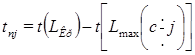

Поздний срок свершения событияtn

определяется разностью между продолжительностью критического пути и максимального из последующих за данным событием путей, то есть:

, или , или  (3) (3)

tn

5

= 610-110-50-50-10-110 = 280

tn

11

= 610-110-50-50-10-0 = 390

tn

18

= 610-110-50 = 450

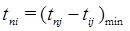

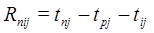

Резерв времени события R определяется как разность между поздним t определяется как разность между поздним t и ранним t и ранним t сроками свершения события: сроками свершения события:

(4) (4)

R1

= 30-30 = 0

R5

= 280-210 = 70

R15

= 390-160 = 230

Резерв времени работы определяется как полный и свободный (частный). Полный резерв времени

показывает предельное время, на которое можно увеличить продолжительность данной работы, не изменяя при этом продолжительности критического пути.

Полный резерв времени работы определяется путем вычитания из значения правого сектора конечного события работы суммы значения левого сектора начального события данной работы, то есть:

(5) (5)

Rn

1-2

= 130-30-100 = 0

Rn

1-4

= 80-30-50 = 0

Rn

2-5

= 210-130-80 = 0

Использование полного резерва любой работы приведет к тому, что данная работа переместится на критический путь.

Свободный (частный) резерв времени работы - это максимальное количество времени, на которое можно перенести начало работы или увеличить ее продолжительность без изменения раннего начала последующей работы.

Свободный (частный) резерв для любой работы определяется вычитанием из значения левого сектора начального события этой работы суммы значений левого сектора начального события и продолжительности работы, то есть

(6) (6)

Rc

1-2

= 130-30-100 = 0

Rc

6-15

= 390-90-30 = 270

Rc

2-5

= 280-130-80 = 70

Использование свободного резерва работы приведет к изменению ранних сроков начала последующих работ.

При расчёте значений резервов следует помнить, что работы, лежащие на критическом пути, резервов не имеют, то есть их значения равны нулю.

Таблица 1 - Перечень работ по изготовлению стенда, продолжительность и исполнители работ

| Вид (содержание) работ |

Код работы |

Продолжительность

(дни)

|

Число исполни-телей (чел) |

| 1 |

2 |

3 |

4 |

| Разработка технического задания и составление эскизного проекта |

0-1

|

30

|

2 6 0 2 0

|

| Составление технического проекта двигателя |

1-2 |

100 |

1 8 0 4 0 |

| Составление технического проекта кузова |

1-3 |

30 |

1 4 0 2 0 |

| Составление технического проекта шасси |

1-4 |

50 |

1 5 0 2 0 |

| Составление рабочего проекта двигателя |

2-5 |

80 |

1 7 0 3 0 |

| Составление рабочего проекта кузова |

3-6 |

30 |

1 4 0 2 0 |

| Составление рабочего проекта шасси |

4-7 |

30 |

1 4 0 2 0 |

| Составление проекта оснастки двигателя |

2-8 |

120 |

1 10 0 5 0 |

| Составление проекта оснастки кузова |

3-9 |

30 |

1 3 0 2 0 |

| Составление проекта оснастки шасси |

4-10 |

90 |

1 7 0 3 0 |

| Изготовление оснастки двигателя |

8-11 |

140 |

1 0 2 0 12 |

| Изготовление оснастки кузова |

9-12 |

70 |

1 0 1 0 6 |

| Изготовление оснастки шасси |

10-13 |

110 |

1 0 1 0 8 |

| Изготовление опытного образца двигателя |

5-14 |

110 |

1 0 1 0 8 |

| Изготовление опытного образца кузова |

6-15 |

30 |

1 0 1 0 4 |

| Изготовление опытного образца шасси |

7-16 |

50 |

1 0 1 0 5 |

Фиктивная работа

Фиктивная работа

Фиктивная работа

|

11-14

12-15

13-16

|

0 |

0 |

| Сборка опытного образца двигателя |

14-17 |

10 |

1 0 1 0 4 |

| Сборка опытного образца кузова |

15-17 |

10 |

1 0 1 0 7 |

| Сборка опытного образца шасси |

16-17 |

10 |

1 0 1 0 4 |

| Испытание опытных образцов |

17-18 |

50 |

2 2 0 0 8 |

| Внесение изменений по результатам испытаний |

18-19 |

50 |

1 5 0 0 2 |

| Освоение массового производства |

19-20 |

110 |

1 1 0 0 8 |

Таблица 2 - Перечень событий по изготовлению стенда.

Код

события

|

Событие |

| 1 |

Техническое задание на проектирование и составление эскизного проекта |

| Составление технического проекта двигателя |

| Составление технического проекта кузова |

| Составление технического проекта шасси |

| 2 |

Составление рабочего проекта двигателя |

| Составление проекта оснастки двигателя |

| 3 |

Составление рабочего проекта кузова |

| Составление проекта оснастки кузова |

| 4 |

Составление рабочего проекта шасси |

| Составление проекта оснастки шасси |

| 5 |

Изготовление опытного образца двигателя |

| 6 |

Изготовление опытного образца кузова |

| 7 |

Изготовление опытного образца шасси |

| 8 |

Изготовление оснастки двигателя |

| 9 |

Изготовление оснастки кузова |

| 10 |

Изготовление оснастки шасси |

| 11 |

Фиктивная работа |

| 12 |

Фиктивная работа |

| 13 |

Фиктивная работа |

| 14 |

Сборка опытного образца двигателя |

| 15 |

Сборка опытного образца кузова |

| 16 |

Сборка опытного образца шасси |

| 17 |

Испытание опытных образцов |

| 18 |

Внесение изменений по результатам испытаний |

| 19 |

Освоение массового производства |

Полученные результаты по расчету сетевого графика следует свести в таблицу 3.

Таблица 3 - Параметры сетевого графика

| i |

j |

tij

|

Tpj

|

|

|

|

R |

R |

R |

R |

| 0 |

1 |

30 |

0 |

0 |

30 |

30 |

0 |

0 |

0 |

0 |

| 1 |

2 |

100 |

30 |

30 |

130 |

130 |

0 |

0 |

0 |

0 |

| 1 |

3 |

30 |

30 |

30 |

60 |

290 |

0 |

0 |

190 |

230 |

| 1 |

4 |

50 |

30 |

30 |

80 |

190 |

0 |

0 |

110 |

110 |

| 2 |

8 |

120 |

130 |

130 |

250 |

250 |

0 |

0 |

0 |

0 |

| 2 |

5 |

80 |

130 |

130 |

210 |

280 |

0 |

0 |

70 |

70 |

| 3 |

9 |

30 |

60 |

290 |

90 |

320 |

230 |

0 |

170 |

230 |

| 3 |

6 |

30 |

60 |

290 |

90 |

360 |

230 |

0 |

270 |

270 |

| 4 |

7 |

30 |

80 |

190 |

110 |

340 |

110 |

0 |

230 |

230 |

| 4 |

10 |

90 |

80 |

190 |

170 |

280 |

110 |

0 |

110 |

110 |

| 5 |

14 |

110 |

210 |

280 |

390 |

390 |

70 |

70 |

0 |

0 |

| 6 |

15 |

30 |

90 |

360 |

160 |

390 |

270 |

40 |

270 |

230 |

| 7 |

16 |

50 |

110 |

340 |

280 |

390 |

230 |

120 |

230 |

110 |

| 8 |

11 |

140 |

250 |

250 |

390 |

390 |

0 |

0 |

0 |

0 |

| 9 |

12 |

70 |

90 |

320 |

160 |

390 |

230 |

0 |

0 |

230 |

| 10 |

13 |

110 |

170 |

280 |

280 |

390 |

110 |

0 |

110 |

110 |

| 11 |

14 |

0 |

390 |

390 |

390 |

390 |

0 |

0 |

0 |

0 |

| 12 |

15 |

0 |

179 |

427 |

160 |

390 |

230 |

0 |

0 |

230 |

| 13 |

16 |

0 |

280 |

390 |

280 |

390 |

110 |

0 |

0 |

110 |

| 14 |

17 |

10 |

390 |

390 |

400 |

400 |

0 |

0 |

0 |

0 |

| 15 |

17 |

10 |

160 |

390 |

400 |

400 |

230 |

230 |

0 |

0 |

| 16 |

17 |

10 |

273 |

426 |

400 |

400 |

110 |

0 |

0 |

0 |

| 17 |

18 |

50 |

400 |

400 |

450 |

450 |

0 |

0 |

0 |

0 |

| 18 |

19 |

50 |

450 |

450 |

500 |

500 |

0 |

0 |

0 |

0 |

| 19 |

20 |

110 |

500 |

500 |

610 |

610 |

0 |

0 |

0 |

0 |

Исходный сетевой график изготовления автоматизированного устройства приведён в ПРИЛОЖЕНИИ 1 на рисунке 2. В результате расчётов определено время для выполнения комплекса работ. Оно равно продолжительности критического пути, то есть, наиболее продолжительной цепочке взаимосвязанных работ от исходного до завершающего события: 0-1-2-8-11-14-17-18-19-20.

1.1 АНАЛИЗ РАЗРАБОТАННОГО СЕТЕВОГО ГРАФИКА

После нахождения критического пути и резервов времени должен быть выполнен анализ созданного графика и предприняты меры по его оптимизации.

Анализ сети является первым этапом оптимизации, позволяющий определить степень трудности выполнения в срок каждой группы работ некритического пути, т.е. определить коэффициенты напряженности путей.

Коэффициент напряженности пути (Кн

) - это отношение продолжительности несовпадающих (заключенных между одними и теми же событиями) отрезков пути, одним из которых является путь максимальной продолжительности, проходящий через данные работы, а другим – критический путь, то есть

, (7) , (7)

где: t(L)max

- продолжительность максимального пути, проходящего через данные работы;

t(L)кр

- продолжительность критического пути.

Кн 1,3,9,12,15,17

= 30+30+70+0+10 / 100+120+140+0+10 = 0,38

Кн 1,3,6,15,17

= 30+30+30+10 / 100+120+140+0+10 = 0,27

Чем выше коэффициент напряженности, тем сложнее выполнить работы в установленные сроки. При оптимизации сетевого графика (при прочих равных условиях, например, одинаковом полном резерве) в первую очередь изымаются резервы с путей, имеющих наименьший коэффициент напряженности. Продолжительность путей сетевого графика определяется как сумма продолжительностей путей составляющих его работ.

Путь 1,3,6,15,17 имеет самый меньший Кн

(Кн

= 0,27) и большие резервы времени работ, следовательно, при оптимизации сетевого графика изготовления автоматизированного устройства в первую очередь использоваться резервы времени работ, лежащих на этом пути.

1.2 ОПТИМИЗАЦИЯ СЕТЕВОГО ГРАФИКА

После анализа сети проводится оптимизация сетевого графика изготовления автоматизированного устройства.

Основные направления оптимизации:

1. Минимизация времени выполнения разработки при заданной ее стоимости.

2. Минимизация численности используемых работников.

3. Минимизация затрат на комплекс работ при заданном времени выполнения.

То есть оптимизация проводиться по трем критериям: "время", "трудовые ресурсы", "затраты".

В основе задач оптимизации лежит использование временных резервов у ненапряженных работ сетевой модели.

В курсовом проекте оптимизация графика проводится по критерию "трудовые ресурсы".

Сокращение затрат без изменения установленных сроков разработки может быть выполнено за счет выравнивания загрузки участников разработки с помощью смещения начала времени выполнения работ ненапряженных путей.

Для исследования возможностей смещения начала работ во времени сетевой график преобразуется в так называемую карту проекта, которая отражает не только календарное время, но и потребность в работниках.

При построении карты проекта сетевой график "вытягивается" вдоль оси абсцисс в масштабе времени, то есть преобразуется в календарный (ленточный) график. Пунктиром вдоль оси времени обозначаются резервы времени, а по оси ординат в масштабе показывается количество работников по категориям, то есть изображаются диаграммы загрузки работников по категориям (ПРИЛОЖЕНИЕ 2, рисунок 3).

Используя показанные резервы времени, можно снять пики загрузки, уменьшив тем самым максимально необходимое количество работников (ПРИЛОЖЕНИЕ 2, рисунок 4).

Оптимизацию сети целесообразно проводить в два этапа, так как проведение первого этапа не позволит получить оптимальную загрузку работников (то есть опять присутствуют на участках пики и провалы), поэтому необходимо проводить и второй этап оптимизации.

На первом этапе оптимизации используются только свободные резервы времени работ (1-3: 190 дней; 1-4: 110 дней; 4-10: 110 дней; 2-5: 70 дней; 3-6: 270 дней; 4-7: 230 дней; 7-16: 230 дней; 6-15: 30 дней).

На втором этапе оптимизации используются полные резервы времени работ (5-14: 70 дней; 6-15: 40 дней; 7-16: 120 дней; 15-17: 230 дней).

Проведя оптимизацию сетевого графика по проектированию и изготовлению нового автомобиля (ПРИЛОЖЕНИЕ 2, рисунок 4), можно сделать выводы:

- руководителей, численность которых снизилась с 5 до 4 человек;

- конструкторов, численность которых снизилась с 24 до 15 человек;

- специалистов (технологов), численность которых уменьшилась с 4 до 3 человек;

- чертежники, копировальщики, численность которых снизилась с 13 до 11 человек;

- рабочие, численность которых сократилась с 28 до 24 человек.

В результате суммарная эпюра общей численности работников увеличилась с 53 до 54 человек.

2. ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОЙ ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ

На основе исходных данных определить оптимальное использование производственных мощностей оборудования каждой группы по выпуску заданной номенклатуры изделий. В качестве исходных данных даются:

· три группы взаимозаменяемого оборудования (w= 1,2,3) для производства трех видов изделий (i=1,2,3);

· трудоемкости (tijw

) обработки изделий по группам оборудования в зависимости от применяемых технологий (j=1.2,3);

· эффективный фонд времени работы оборудования (Fw

);

· прибыль от реализации единицы производимой продукции (Пij

).

Исходные данные приведены в приложении Г, таблица №4. (вторая часть МУ)

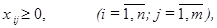

Оптимальное использование производственных мощностей по группам оборудования может быть найдено из решения следующей задачи линейного программирования.

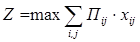

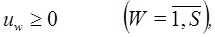

Максимум целевой функции определяется:

, (9) , (9)

(10) (10)

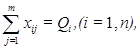

При ограничениях:

1)  (11) (11)

2)  (12) (12)

где: xij

- искомые переменные - производственная мощность оборудования по производству i-го вида, при использовании j-й технологии, шт/год; Qi - производственная программа предприятия по производству изделий i-го вида (i=1 ,n; j=1 ,m).

Первое ограничение отражает требование выполнения заданной производственной программы по всей номенклатуре изделий, второе - учитывает имеющиеся мощности по каждой группе оборудования.

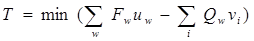

При несовместимости ограничения, т.е. невозможности выполнения заданной программы на имеющихся мощностях, могут быть выявлены лимитирующие (дефицитные) группы оборудования - "узкие места". Они определяются из решения двойной задачи:

; (13) ; (13)

При ограничениях

1)  (14) (14)

2)  (15) (15)

(16) (16)

где uw

,vi

- двойственные оценки, причем uw

- оценка дефицитности w-й группы оборудования ( ) а vi

-"неявная цена" изделия i-го вида. ) а vi

-"неявная цена" изделия i-го вида.

Обозначим через xij - искомые переменные, т.е. производственная мощность оборудования по производству изделий i-го вида при использовании j- й технологии.

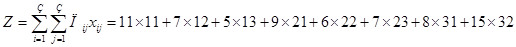

Математически задача оптимизации использования производственной мощности формулируется следующим образом: найти значения переменных хij (i=1,2,3; j=1,2,3), составляющие максимум целевой функции Z вида:

(1*) (1*)

при ограничениях:

2х11

+ 2х12

+ х13

+ Зх21

+ 4x23

+ Зx31

+ 3x32 2х11

+ 2х12

+ х13

+ Зх21

+ 4x23

+ Зx31

+ 3x32

31 , 31 ,

3 х11

+ х12

+ 2х13

+ х21

+ 2x22

+ 5 x31

+ 6x32

45, (2*) 45, (2*)

x12

+ 3x13

+ 2x21

+ 3x22

+ x23

+ x31

59, 59,

хij

0 (i,j=1,2,3). (3*) 0 (i,j=1,2,3). (3*)

Эта задача является задачей линейного программирования. Чтобы привести ее к канонической форме, добавим неотрицательные переменные x1

, x2

, x3

соответственно к каждому из неравенств системы (2*), получим систему уравнений:

2 x 11

+ 2 x 12

+ х13

+ 3 х 21

+ 4 x23

+3 x31

+3x32

+х1

= 31,

3 х11

+ х12

+ 2х13

+ х21

+ 2x22

+ 5 x31

+ 6x32

+х 2

= 45, 3 х11

+ х12

+ 2х13

+ х21

+ 2x22

+ 5 x31

+ 6x32

+х 2

= 45,

x12

+ 3x13

+ 2x21

+ 3x22

+ x23

+ x31

+х3

= 59,

которая приведена к единичному базису, содержащему переменные x1

, x2

, x3

. Остальные переменные - свободные. В функции цели Z перенесем свободные переменные в левую часть равенства. Полученный первый опорный план занесем в симплексную таблицу 1*.

Симплексная таблица 1*

| № п/п |

Базовые переменные |

Свободные члены |

x11 |

x12 |

x13 |

x21 |

x22 |

x23 |

x31 |

x32 |

x1 |

x2 |

x3 |

Q |

| 1 |

x1 |

31 |

2 |

2 |

1 |

3 |

0 |

4 |

3 |

3 |

1 |

0 |

0 |

10,33 |

| 2 |

x2 |

45 |

3 |

1 |

2 |

1 |

2 |

0 |

5 |

6 |

0 |

1 |

0 |

9 |

| 3 |

x3 |

59 |

0 |

1 |

3 |

2 |

3 |

1 |

1 |

0 |

0 |

0 |

1 |

59 |

| 4 |

Z(x1) |

0 |

-22 |

-18 |

-16 |

-20 |

-17 |

-18 |

-29 |

-26 |

0 |

0 |

0 |

Первый опорный план х1 не оптимальный тат как в индексной строке 4 находятся отрицательные коэффициенты: (-22, -18, -16, -20, -17, -18, -29 и -26) выбираем из них максимальную по абсолютной величине отрицательную оценку.

С помощью данной оценки определяем разрешающий столбец (-29), на основании его данных необходимо рассчитать Qmin

.

Симплексная таблица 2*

| № п/п |

Базовые переменные |

Свободные члены |

x11 |

x12 |

x13 |

x21 |

x22 |

x23 |

x31 |

x32 |

x1 |

x2 |

x3 |

Q |

| 1 |

x31 |

4 |

0,2 |

1,4 |

-0,2 |

2,4 |

-1,2 |

4 |

0 |

-0,6 |

1 |

-0,6 |

0 |

1 |

| 2 |

x2 |

9 |

0,6 |

0,2 |

0,4 |

0,2 |

0,4 |

0 |

1 |

1,2 |

0 |

0,2 |

0 |

0 |

| 3 |

x3 |

50 |

-0,6 |

0,8 |

2,6 |

1,8 |

2,6 |

1 |

0 |

-1,2 |

0 |

-0,2 |

1 |

50 |

| 4 |

Z(x1) |

261 |

-4,6 |

-12,2 |

-4,4 |

-14,2 |

-5,4 |

-18 |

0 |

8,8 |

0 |

5,8 |

0 |

Симплексная таблица 3*

| № п/п |

Базовые переменные |

Свободные члены |

x11 |

x12 |

x13 |

x21 |

x22 |

x23 |

x31 |

x32 |

x1 |

x2 |

x3 |

Q |

| 1 |

x1 |

1 |

0,05 |

0,35 |

-0,05 |

0,6 |

-0,3 |

1 |

0 |

-0,15 |

0,25 |

-0,15 |

0 |

-3,33 |

| 2 |

x2 |

9 |

0,6 |

0,2 |

0,4 |

0,2 |

0,4 |

0 |

1 |

1,2 |

0 |

0,2 |

0 |

22,5 |

| 3 |

x3 |

49 |

-0,65 |

0,45 |

2,65 |

1,2 |

2,9 |

0 |

0 |

-1,05 |

-0,25 |

-0,05 |

1 |

16,89 |

| 4 |

Z(x1) |

279 |

-4,6 |

-5,9 |

-5,3 |

-3,4 |

-10,8 |

0 |

0 |

6,1 |

4,5 |

3,1 |

0 |

Симплексная таблица 4*

| № п/п |

Базовые переменные |

Свободные члены |

x11 |

x12 |

x13 |

x21 |

x22 |

x23 |

x31 |

x32 |

x1 |

x2 |

x3 |

Q |

| 1 |

x1 |

6,068 |

-0,01 |

0,39 |

0,22 |

0,72 |

0 |

1 |

0 |

-0,25 |

0,22 |

-0,15 |

0,10 |

-352 |

| 2 |

x2 |

2,241 |

0,68 |

0,13 |

0,03 |

1,4 |

0 |

0 |

1 |

1,34 |

0,03 |

0,20 |

-0,13 |

3,25 |

| 3 |

x3 |

16,89 |

-0,22 |

0,15 |

0,91 |

0,41 |

1 |

0 |

0 |

-0,36 |

-0,08 |

-0,01 |

0,34 |

-75,38 |

| 4 |

Z(x1) |

461,48 |

-7,02 |

-4,22 |

4,56 |

1,06 |

0 |

0 |

0 |

2,18 |

3,56 |

2,91 |

3,72 |

Симплексная таблица 5*

| № п/п |

Базовые переменные |

Свободные члены |

x11 |

x12 |

x13 |

x21 |

x22 |

x23 |

x31 |

x32 |

x1 |

x2 |

x3 |

Q |

| 1 |

x1 |

6,12 |

0 |

0,4 |

0,22 |

0,75 |

0 |

1 |

0,02 |

-0,22 |

0,22 |

-0,15 |

0,1 |

15,31 |

| 2 |

x2 |

3,25 |

1 |

0,2 |

0,05 |

2,03 |

0 |

0 |

1,45 |

1,95 |

0,05 |

0,3 |

-0,2 |

16,25 |

| 3 |

x3 |

17,62 |

0 |

0,2 |

0,92 |

0,86 |

1 |

0 |

0,32 |

0,07 |

-0,07 |

0,05 |

0,3 |

88,12 |

| 4 |

Z(x1) |

484,3 |

0 |

-2,82 |

4,92 |

15,32 |

0 |

0 |

10,18 |

15,88 |

3,92 |

5,02 |

2,32 |

После выполнения ряда симплексных преобразований придем к решению, представленному в симплексной таблице 6*.

Симплексная таблица 6*

| № п/п |

Базовые переменные |

Свободные члены |

x11 |

x12 |

x13 |

x21 |

x22 |

x23 |

x31 |

x32 |

x1 |

x2 |

x3 |

Q |

| 1 |

x1 |

15,31 |

0 |

1 |

0,56 |

1,89 |

0 |

2,5 |

0,06 |

-0,56 |

0,56 |

-0,37 |

0,25 |

| 2 |

x2 |

0,18 |

1 |

0 |

-0,06 |

1,65 |

0 |

-0,5 |

1,43 |

2,06 |

-0,06 |

0,37 |

-0,25 |

| 3 |

x3 |

14,56 |

0 |

0 |

0,81 |

0,48 |

1 |

-0,5 |

0,31 |

0,18 |

-0,18 |

0,12 |

0,25 |

| 4 |

Z(x1) |

527,48 |

0 |

0 |

6,50 |

20,67 |

0 |

7,05 |

10,35 |

14,29 |

5,50 |

3,96 |

3,02 |

Следовательно, оптимальная мощность, определенная из решения этой задачи, достигается с применением второй технологии для обработки изделий первого наименования в количестве 15 ед. (так как Х12

=15,31) и для изделий третьего наименования при той же технологии в количестве 14 ед. (Х32

=14,56).

Вторую технологию применять не целесообразно. Прибыль от реализации составит 527 ед.

Следует обратить внимание на тот факт, что несмотря на высокую (по сравнению с другими видами) прибыль от реализации изделий третьей группы, эти изделия не вошли в оптимальный план, что можно было ожидать, так как изделия третьей группы требуют больших затрат фонда времени работ на свое производство.

С целью выявления "узких мест", т.е. лимитирующих (дефицитных) групп оборудования, в наибольшей степени ограничивающих возможности выполнения программы, решается двойственная задача.

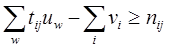

Определить значения переменных u u u u u , составляющих минимум целевой функции Т вида: , составляющих минимум целевой функции Т вида:

Т = 31u1

+ 45u2

+ 59u3

min

При ограничениях:

2u1

+ 3u2

22; 2 u1

+ u2

+3u3 22; 2 u1

+ u2

+3u3

18; u1

+ 2 u2 18; u1

+ 2 u2

16; 3 u1

+ u2+ 2u3 16; 3 u1

+ u2+ 2u3

20; 20;

2u2

+ u3

17; 4 u1

+ u3 17; 4 u1

+ u3

18; 18;

3u1

+5 u2

+u3

29; 3 u1

+ 6 u2 29; 3 u1

+ 6 u2

26; 26;

uк  0 (K =1,2,3) 0 (K =1,2,3)

где u - оценка дефицитности k-й группы оборудования (k=1,2,3). - оценка дефицитности k-й группы оборудования (k=1,2,3).

Решение двойственной задачи определим из той же симплексной таблицы 6* из индексной строки 4, установив сопряженные пары переменных прямой и двойственной задач, учитывая, что дополнительным переменным x1

, x2

, х3

в исходной задаче соответствуют основные переменные u1

, u2

, u3

двойственной задачи, поэтому u1

= 5,50; u2

= 3,96; u3

=3,02.

Эти оценки показывают, что увеличение на единицу фонда времени работы оборудования первой группы приведет к увеличению значения целевой функции Zmax

на 5 единиц; для оборудования второй группы увеличение фонда времени на единицу соответственно увеличивает Zmax

на 3 ед., а для оборудования третьей группы увеличение фонда времени на 3 единицы на значение Z

.

ЗАКЛЮЧЕНИЕ

Оперативное управление производством является важной составной частью руководства производственной деятельностью предприятия и включает функции календарного планирования и диспетчеризации производства, разнарядки работ и контроля сроков их выполнения. Оперативное управление имеет огромное значение в сфере производства.

Организация оперативного управления на предприятиях ведется на базе: календарного планирования, сетевого планирования, плана изготовления продукции (производственной программы) и производственной мощности.

Сетевое планирование и управление (СПУ) – это комплекс графических и расчетных методов, организационных мероприятий, обеспечивающих моделирование, анализ и динамическую перестройку плана выполнения сложных проектов и разработок. СПУ основано на графическом изображении комплекса работ по проекту, отражая их логическую последовательность, взаимосвязь, продолжительность, с последующей оптимизацией разработанного графика.

Календарное планирование предусматривает построение календарного графика, определяющего моменты начала и окончания каждой работы и другие временные характеристики сетевого графика (то есть его параметры). Это позволяет выявлять критические работы (путь), которым необходимо уделять особое внимание, чтобы закончить проект в директивный срок. Во время календарного планирования определяются параметры сетевого графика с целью проведения в дальнейшем оптимизации сетевой модели, которая позволит улучшить эффективность использования какого-либо ресурса.

В ходе оперативного управления используются сетевой и календарный графики для составления периодических отчетов о ходе выполнения проекта.

Поскольку номенклатура изделий предприятия, масштабы их выпуска и технология изготовления могут варьироваться, то возникает задача максимального обеспечения потребности рынка в продукции предприятия при минимальных затратах на единицу продукции и максимально возможной загрузке производственных ресурсов, то есть задача оптимизации производственной мощности. Для решения задач такого рода используют математические методы нахождения оптимума, основанные на теории линейного, нелинейного и динамического программирования.

Следовательно, оптимальная мощность, определенная из решения этой задачи, достигается с применением второй технологии для обработки изделий первого наименования в количестве 15 ед. (так как Х12

=15,31) и для изделий третьего наименования при той же технологии в количестве 14 ед. (Х32

=14,56).

Решение двойственной задачи определим из той же симплексной таблицы 6* из индексной строки 4, установив сопряженные пары переменных прямой и двойственной задач, учитывая, что дополнительным переменным x1

, x2

, х3

в исходной задаче соответствуют основные переменные u1

, u2

, u3

двойственной задачи, поэтому u1

= 5,50; u2

= 3,96; u3

=3,02.

Эти оценки показывают, что увеличение на единицу фонда времени работы оборудования первой группы приведет к увеличению значения целевой функции Zmax

на 5 единиц; для оборудования второй группы увеличение фонда времени на единицу соответственно увеличивает Zmax

на 3 ед., а для оборудования третьей группы увеличение фонда времени на 3 единицы на значение Z

.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1.Абчук В.А. Математика для менеджеров и экономистов: Учебник. – СПб.: Изд-во Михайлова В.А., 2002г.- 525с.

2.Бухалков М.И Планирование на предприятии: Учебник. – 3-е изд.,испр. и допл. – М.: ИНФРА-М, 2007. – 416с.

3.Организация и планирование машиностроительного производства. Учебник/ Под ред. Ипатова М.И., Постникова В. И. и Захарова М.К. - М.: Высшая школа, 1988 - 367с.

4.Организация и планирование машиностроительного производства. Учебник/ Под ред. Разумова И.М., Щухгалтера Л.Я., Глаголевой Л. А. - М.: Высшая школа, 1974.- 592с.

5.Практикум по курсу "Экономика машиностроительного производства" / Под ред. Великанова К.М. - М.: Высшая школа, 1989 - 165с.

6.Разумов И.М., Белова Л.Д., Ипатов М.И, Проскуряков. Сетевые графики в планировании. - М: Высшая школа, 1967.

7.Соколицын С.А., Кузин Б.И. Организация и оперативное управление машиностроительным производством. - Л.: Машиностроение, 1989,- 528с

|