| Технологічні розрахунки установки каталітичного реформінгу

Зміст

1. Характеристика процесу

2. Опис технологічної схеми

3. Характеристика сировини і продуктів процесу

4. Матеріальний баланс блоку стабілізації установки каталітичного риформінгу

5. Технологічні розрахунки і вибір основних апаратів і обладнання

5.1 Норми технологічного режиму

5.2 Розрахунок сепаратора низького тиску

5.3 Розрахунок фракціонуючогоабсорбера

5.3.1 Матеріальний баланс колони

5.3.2 Тепловий баланс колони

5.3.3 Розрахунок діаметру колони

5.4 Розрахунок водяного холодильника

5.5 Розрахунок і вибір насосів

6. КВП і автоматизація процесу

6.1 Контроль температури

6.2 Контроль та регулювання тиску

6.3 Контроль та регулювання витрати

6.4 Контроль та регулювання рівня

7. Охорона праці і протипожежний захист

8. Охорона навколишнього середовища

Список використаної літератури

1. Характеристика процесу

Каталітичний риформінг являється невід’ємним елементом нафтопромислового заводу.

Блок стабілізації являється третім по ходу установки каталітичного риформінгу і призначений для виділення газоподібних вуглеводнів з нестабільного каталіз ата з метою подання йому стабільності.

Основне призначення процесу-одержання високооктанового компоненту товарних автомобільних палив із низько октанового бензину за рахунок їх ароматизації і ізомерації.

Суть стабілізації бензинів заклечається у відборі летючих вуглеводнів (депропанізація, дебутанізація) з рідкої фази.

Бензин з розчиненим в ньому газу – нестабільний і застосування його в якості моторного палива приводить до утворення газових «пробок» в паливо-підвідній системі двигуна, а також до великих втрат бензину при його зберіганні і транспортуванні.

В процесі стабілізації, яку проводять під великим тиском (0,7-1,4 МПа) із нестабільного бензину відганяють пропан-пропіленову і бутан-бутиленову фракцію. Для доведення тиску насичених парів бензину до пари, бензин піддають стабілізації.

Тиск насичених парів авіабензинів доводять до 240-340 мм р. ст.. Блок стабілізації працює в різних режимах у зв’язку з різними вимогами до якості газів стабілізації і стабільного каталізату. На установці передбачається робота вузла стабілізації в двох режимах.

1. Режим дебутанізації – пружність парів бензину 0,017 МПа.

Реклама

Тиск в системі – 1,2 – 1,4 МПа

Температура верху – 50-80о

Температура низу – 218- 230 о

С

Для зниження витрат води, як холодоагенту водяні конденсатор-холодильник і холодильник замінені на зимовий період роботи конденсатором повітряного охолодження. Необхідно врахувати, що основним недоліком повітряного охолодження являється те, що збільшується пожежна небезпека процесу охолодження. Цей фактор завжди враховується при проектуванні.

2. Режим депропанізації – пружність парів бензину 0,058 МПа. Тиск в системі – не більше 1,75 МПа.

Тиск в системі – не більше 1,75 МПа

Температура верху – не більше 50о

С

Температура низу – не більше 232о

С

Ведеться розрахунок процесу стабілізації установки каталітичного риформінгу в режимі дебутанізації. Тиск в стабілізаційній колоні приймається рівній 1,4 МПа, температура верху колони 65о

С, низу 230о

С.

Даний режим роботи блоку вибраний з врахуванням потреб палива високої якості, так як дає можливість довести тиск насичених парів бензину до загально прийнятих стандартів.

2. Опис технологічної схеми

В сепараторі низького тиску (1) в зв’язку з пониженням тиску до 1,8 МПа виділяється вуглеводневий газ, який поступає в фракційний абсорбер (3).

Нестабільний каталізатор з низу сепаратора ( 1) направляється в між трубний простір теплообмінника (2), де нагрівається за рахунок тепла стабільного каталіз ата до 155о

С і подається в нижню фракційну фракційного абсорбера ( 3 ) на 8-муц тарілку. Схемою передбачена подача частини нестабільного каталіз ата в якості абсорбера на 49 тарілку абсорбера.

В абсорбері (3) при тиску 1,2 МПа, температурі верху 40о

С і температурі низу 165о

С здійснюється деталізація каталіз ата.

Для одержання газу необхідної якості на верх фракційного абсорбера (3) насосом (10) подається стабільний каталізат (15 % від витрат стабільного бензину).

Дестабілізований нестабільний каталізат з нижньої частини фракційного абсорбера (3) розділяється на два потоки. Постійна кількість нестабільного каталіз ата подається в піч (5), де підігрівається до температури 225о

С і направляється в нижню частину фракцію чого абсорбера (3) для підтримання необхідної температури колони. Балансова кількість нестабільного каталіз ата з нагнітанням насосу (4) направляється в між трубний простір теплообмінника (11), де нагрівається до температури 185о

С за рахунок тепла стабільного каталіз ата. Після теплообмінника (11) нестабільний каталізат подається в стабільну колону (6) на 7-му або 9-ту тарілки.

Реклама

В стабілізаційній колоні (6) здійснюється стабілізація бензину по режиму дебутанізації з одержанням бензину з пружністю парів 0,017 МПа:

- тиск в колоні – 1,4 МПа;

- температура верху – 63о

С;

- температура низу – 230о

С.

Верхній продукт колони (6) проходить через верхній холодильник (7) де охолоджується до температури 35о

С після чого поступає в ємність (8).

Стабільна головка з низу ємності (8) подається на верх стабілізаційної колони в якості гострого холодного зрошення балансова кількість виводиться з установки.

Температура низу колони (6) підтримується за рахунок циркуляції частини стабільного бензину, в якості гарячого струмини, що подається насосом (9). Балансова кількість стабільного каталізату знизу колони (6) проходить послідовно трубний простір теплообмінників (11) і «2), водяний холодильник (12), де охолоджується до температури 35о

С.

З такою температурою стабільний каталізат направляється в резервуари для приготування товарної продукції.

3.

Характеристика сировини і продуктів процесу

| Назва сировини, матеріалів і реагентів

|

Показники якості обов’язкових для перевірки

|

Норма

|

Область застосування

|

| 1

|

2

|

3

|

4

|

| Нестабільний каталізат

|

1. Густина,  , г/см3 , г/см3

2. Фракційний склад, о

С поч..

кипіння

10 %

50 %

90 %

3. Груповий вуглеводневий

склад, % мас:

ненасичені

ароматичні

нафтени

парафіни

|

0,770

50

87

121

160

193

0,6

46,1

9,0

44,3

|

Сировина блоку стабілізації

|

| Вуглеводневий газ

|

Груповий вуглеводневий склад, % об.

Н2

СН4

С2

Н6

С3

Н8

С4

Н10

n-С4

Н10

|

1,3

31,9

25,8

19,8

13,1

8,5

|

Сировина блоку стабілізації

|

| Бензин каталітичного риформінгу (стабільний бензин)

|

1. Густина,  , г/см3 , г/см3

2. Фракційний склад, о

С

початку кипіння

10 %

50 %

90 %

кінець кипіння не вище

3. Октанове число по

моторному методу

|

0,765

51

76

109

154

186-98%

78,7

|

Застосовується як компонент автомобільних бензинів

|

| 1

|

2

|

3

|

4

|

| |

4. Груповий вуглеводневий

склад, % мас

ненасичені

ароматичні

нафтени

парафіни

|

0,6

45,7

9,1

44,6

|

|

| Сухий газ

|

Груповий вуглеводневий склад, % об.

Н2

СН4

С2

Н6

С2

Н4

|

1,1

19,2

54,9

24,8

|

Використовується як паливо в печах

|

| Стабільна головка (зріджений газ)

|

Груповий вуглеводневий склад, % об

С2

Н6

С3

Н8

С4

Н10

С4

Н10

С5

>

кіло мольна маса, кг/к моль

|

2,3

39,6

40,1

14,8

3,2

52,44

|

Застосовується в якості побутового зрідженого газу

|

4.

Матеріальний баланс блоку стабілізації установки каталітичного риформінгу

Матеріальний баланс блоку складається на основі графіку ППР, враховуючи кількість робочих днів, що складає 325 днів у рік. Результати розрахунків зводяться в таблиці. Матеріальний баланс блока стабілізації установки каталітичного риформінгу з врахуванням втрат:

Таблиця 5.1 Матеріальний баланс блоку з втратами

| Статті балансу

|

% мас

|

т/рік

|

т/добу

|

кг/год

|

| Взято:

Нестабільний каталізат:

|

100,00

|

390000

|

1200,00

|

50000

|

| Всього:

|

100,00

|

390000

|

1200,00

|

50000

|

| Одержано:

|

|

|

|

|

| стабільний бензин

|

90,2

|

351780

|

1082,40

|

45100

|

| сухий газ

|

6,2

|

4180

|

74,40

|

3100

|

| стабільна головка

|

2,2

|

8580

|

26,40

|

1100

|

| Втрати

|

1,4

|

5460

|

16,80

|

700

|

| Всього:

|

100,00

|

390000

|

1073,85

|

50000

|

Матеріальний баланс блоку стабілізації установки каталітичного риформінгу без втрат:

Таблиця 5.2 Матеріальний баланс блоку без втрат

| Статті балансу

|

% мас

|

т/рік

|

т/добу

|

кг/год

|

| Взято:

Нестабільний каталізат:

|

100,0

|

390000

|

1200,00

|

50000

|

| а) нестабільний бензин

|

( 94,0 )

|

366600

|

1128,00

|

47000

|

| б) вуглеводневий газ

|

( 6,0 )

|

23400

|

72,00

|

3000

|

| Всього:

|

100,0

|

390000

|

1200,00

|

5000

|

| Одержано:

|

|

|

|

|

| сухий газ

|

6,7

|

26130

|

80,40

|

3350

|

| стабільна головка

|

2,8

|

10920

|

33,60

|

1400

|

| стабільний бензин

|

90,5

|

352950

|

1086,00

|

45250

|

| Всього:

|

100,0

|

390000

|

1200,00

|

50000

|

5. Технологічні розрахунки і вибір основних апаратів і обладнання

5

.1 Норми технологічного режиму

Таблиця 4 - Норми технологічного режиму

| Назва стадій процесу, апарати, показники режиму

|

Одиниці виміру

|

Допустимі технологічні схеми

|

Вибрані параметри

|

| Тиск в сепараторі

|

МПа

|

не більше 1,8

|

1,8

|

| Тиск в фракційному абсорбері

|

МПа

|

не більше 1,2

|

1,2

|

| температура верху

|

о

С

|

40

|

40

|

| температура низу

|

о

С

|

160-165

|

165

|

| температура живлення

|

о

С

|

150-160

|

155

|

| Тиск в стабілізаційні колоні

|

МПа

|

1,2 ÷ 1,5

|

1,4

|

| температура верху

|

о

С

|

60 ÷ 80

|

65

|

| температура низу

|

о

С

|

не більше 232

|

230

|

| температура живлення

|

о

С

|

185÷195

|

185

|

| Температура стабільного бензину на виході з холодильника

|

о

С

|

не більше 45

|

35

|

| Тиск в ємності Е8

|

МПа

|

не більше 1,1

|

0,9

|

5.2

Розрахунок сепаратора низького тиску

В сепаратор низького тиску поступає нестабільний каталізат (нестабільний бензин+вуглеводневий газ).

Склад газової фази, мольні (мольні частки)

| H2

=C, C13

|

C2

H2

=0,254

|

C4

H10

= 0,13

|

| CH4=0,319

|

C3

H5

=0,198

|

C4

H10

=0,085

|

Температура в системі 40о

С.

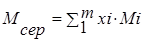

Визначається кіломольна частка вуглеводневого газу, що поступає в сепаратор:

(1) (1)

де xi – вміст компонентів суміші мольної частки

Mi – кіло мольна маса компонентів сміші, кг/к моль.

Мсер

= 2 ∙ 0,013 + 16 ∙319+30∙0,254+44∙0,198+58∙0,13+58∙0,085=33,99кг

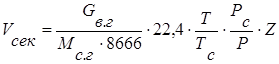

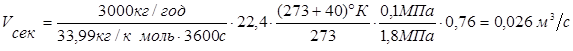

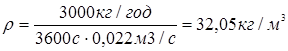

Об’єм газової суміші при робочих умовах сепаратора визначається за формулою [1ст.11].

(2) (2)

де Т – температура в системі, о

К;

Р – тиск в систем, Мпа;

G – масова витрата тиску, кг/год;

М – Кислотна маса газової суміші,кг/к моль;

Z – коєфіцієнт стиску;

Z = 0,76 (з практичних даних)

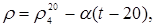

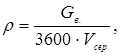

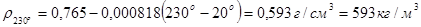

Визначається густина рідкої фази при робочих умовах сепаратора за формулою [7 ст.9 ].

(3) (3)

де  - відносна густина нафтопродукту при даній температурі; - відносна густина нафтопродукту при даній температурі;

α - середня температурна поправка на 1°С.

Густина газової фази розраховуэться за формулою [7,ст. 10 ]:

(4) (4)

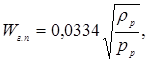

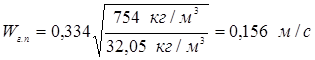

Визначається допустима швидкість руху газового струминя за формулою [7ст. 115 ]:

(5) (5)

де  - густина рідини, кг/м3 - густина рідини, кг/м3

- густина газу при даних умовах, кг/м3 - густина газу при даних умовах, кг/м3

Необхідний більший переріз апарату визначається за формулою

[7, ст.111]:

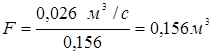

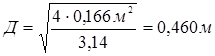

(6) (6)

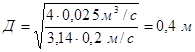

Визначаємо необхідний діаметр в апараті на газовій струмині:

(7) (7)

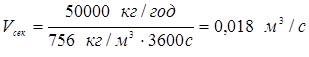

Визначається секундна об’ємна витрата нестабільного бензину:

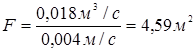

Необхідний вільний переріз апарата рівний:

де 0,004 м/с допустима швидкість руху рідини струмини в м/с [7,ст. 118]

Отже, діаметр апарату рівний:

Діаметр визначений по рідкому навантаженні більший за діаметр по газовому струмені.

Приймається стандартний діаметр апарату:

Д=2,6мм

Висота циліндричної частини – 4500 мм.

5.3 Розрахунок фракціонуючого абсорбера

Фракціонуючий абсорбер служить для вилучення метану, етану із рідкої і газової фаз.Розділення проходить на клапанних тарілках:

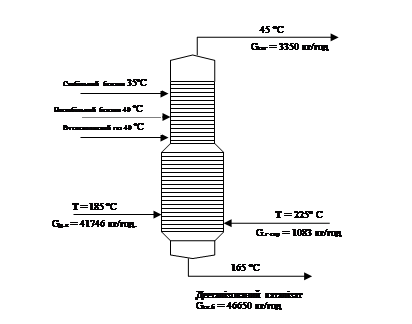

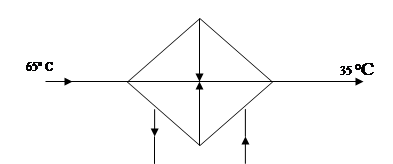

Мал. 2 Схема матеріальних потоків

5.3.1 Матеріальний баланс колони

Матеріальний баланс фракціонуючого абсорбера складається для встановленого режиму, матеріальних і теплових потоків, що поступають в сепаратор, вона рівна сумі залишаючи тисків.

Результати розрахунків зводяться в таблицю.

Таблиця 5 -

Матеріальний баланс колони

| Статті балансу

|

% мас

|

т/рік

|

т/добу

|

кг/год.

|

| Взято:

|

|

|

|

|

| Нестабільний каталізат

|

100,00

|

390000

|

1200,00

|

50000

|

| Нестабільний бензин

|

94,00

|

366600

|

112800

|

47000

|

| Вуглеводневий газ

|

6,00

|

23400

|

7200

|

3000

|

| Всього:

|

100,00

|

390000

|

1200

|

50000

|

| Одержано:

|

|

|

|

|

| Стабільний бензин

|

6,70

|

26130

|

80,4

|

3350

|

| Стабільна головка

|

93,30

|

363870

|

1119,60

|

46650

|

| |

100,00

|

390000

|

1200,00

|

50000

|

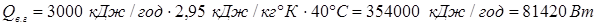

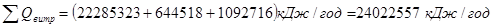

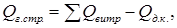

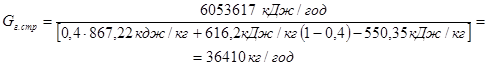

5.3.2 Тепловий баланс колони

Тепловий баланс абсорбера складається з метою визначення кількості тепла, яке вносять в низ абсорбера гарячий потік:

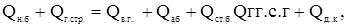

Згідно закону збереження енергії рівняння теплового балансу має вигляд:

(5.8) (5.8)

де: Qн

.

б

.

– тепло, яке вносять нестабільним бензином, кДж/год;

Qг.стр

– тепло, яке вноситься гарячою струминею, кДж/год;

Qв.г

– тепло, яке виноситься з колони вуглеводневим газом, кДж/год;

Qаб

– тепло, яке заберається абсорбентом , кДж/год;

Qст.б

– тепло, яке виноситься з колони стабільним абсорбентом, кДж/год;

Qг.с.г

– тепло, яке виноситься з колони вуглеводневим газом, кДж/год.;

Qд.к

– тепло, яке виноситься з колони дестабілізованим каталізатом, кДж/год.

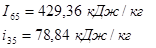

Ентальпії нафтопродуктів приведені в таблиці.

Таблиця 6

| Фракції

|

|

tº

|

Ентальпії,кдж/кг

|

| Нестабільний бензин і (каталізат)

|

0,770

|

0,774

|

40

155

|

80,04

357,27

|

-

653,06

|

| Деетанізований каталізат

|

0,760

|

0,764

|

165

225

185

|

372,42

534,03

420,75

|

666,52

709,28

|

| Стабільний бензин

|

0,765

|

0,769

|

255

230

35

|

616,21

550,35

69,7

|

867,22

-

|

| Стабільна головка

|

0,600

|

0,604

|

65

35

|

150,13

78,84

|

514,38

-

|

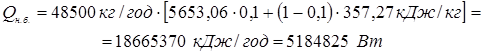

Визначається загальний прихід тепла:

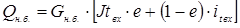

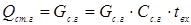

Розраховується кількість тепла, що вноситься нестабільним бензином визначається за формулою [7ст. 65]

(5.9) (5.9)

де Gн.б.

– масова витрата нестабільного бензину , кг/год;

Jtвх

, і

t

вх

– відповідно ентальпії парів та рідкого потоків при температурі входу, кДж/кг;

е

– масова частка відгону;

е = 0,01 [ з практичних даних].

Нестабільний бензин в фракційний абсорбер поступає двома потоками, як абсорбент подається 3% від нестабільного бензину:

Qаб

=0,03∙50000 кг/год = 1500 кг/год

тоді:

Qн.б.

=50000кг/год – 1500 кг/год = 48500 кг/год

Відповідно:

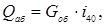

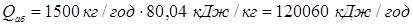

Витрата тепла:

1) з абсорбентом; (3% нестабільного бензину)

(5.10) (5.10)

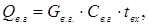

2) з вуглеводневим газом

(5.11) (5.11)

де С – теплоємність вуглеводневого газу, КДж/кг.

Таблиця 7

| Вміст

вуглеводнів

|

% об

|

Mi

|

Mix

|

|

кДж/кгºК

|

С

|

| H2

|

1,3

|

2

|

0,026

|

0,001

|

14,57

|

0,01

|

| CH4

|

31,9

|

16

|

5,104

|

0,150

|

3,255

|

0,49

|

| C2

H6

|

25,4

|

30

|

7,62

|

0,224

|

2,938

|

0,66

|

| C3

H8

|

19,8

|

44

|

8,782

|

0,256

|

2,890

|

0,74

|

| C4

H10

|

13,1

|

58

|

7,598

|

0,224

|

2,863

|

0,64

|

| І C4

H10

|

8,5

|

58

|

4,93

|

0,145

|

2,828

|

0,41

|

| Всього:

|

100

|

-

|

33,99

|

100

|

-

|

2,95

|

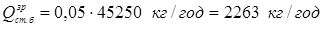

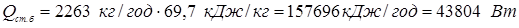

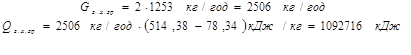

3) з стабільним бензином (зрошення яке складає 5% від Gст.б

)

(5.12) (5.12)

4) з сухим газом

(5.13) (5.13)

де Сс.г

– теплоємність сухого газу, кДж/кгºС

(5.13) (5.13)

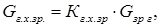

Приймається Кг.х.зр

= 2 [ 7 ст. 54 ]

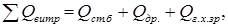

Визначається загальна витрата тепла:

(5.7) (5.7)

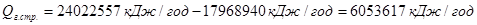

Визначається кількість тепла, що повинна внести гаряча струмина.

(5.8) (5.8)

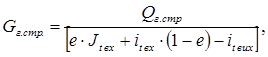

Визначається масова витрата гарячої струмини:

(5.9) (5.9)

де Gг.стр.

– масова витрата гарячої струмини, кг/год.

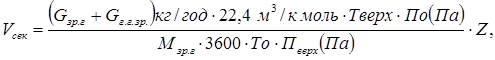

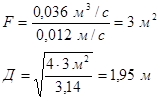

5.3.3 Розрахунок діаметру колони

Діаметр колони абсорбера визначається в залежності від максимальної витрати парів і їх допустимої швидкості в вільному перерізі колони.

Діаметр абсорбера визначається за формулою [ 7 ст. 56]

(5.10) (5.10)

де Д – діаметр колони, м;

Vсек

– об’ємна витрата парів, м3

/с;

W – допустима лінійна швидкість руху парів, м/с.

[ 7 ст. 56] [ 7 ст. 56]

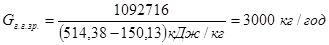

Об’ємна витрата парів на верху колони визначається з врахуванням гострого холодного зрошення за формулою [ 7 ст. 54 ]

(5.11) (5.11)

де То, По – відповідно температура і тиск при нормальних умовах, о

К, Па;

Тверх

, Пверх

– відповідно температура і тиск на верху колони, о

К, Па;

Z – коефіцієнт стиску, враховується у випадку, коли тиск парів і газів більше 0,4 МПа;

Мзр.г

- кіломольна маса зрідженого газу, кг/к моль.

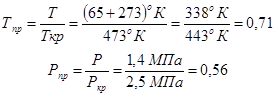

Оскільки колона працює під тиском необхідно визначити коефіцієнт стиску:

Критичні константи визначаються в залежності від молекулярної маси ректифікату:

Ткр

= 200 + 272о

К = 473 о

К

Ркр

= 2,5 МПа

Z = 0,56 [ 7 ст. 21 ]

Кількість гострого гарячого зрошення визначається з рівності тепла, яке віддає і забирає гостре холодне зрошення:

(5.12) (5.12)

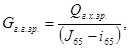

Визначається масова витрата гострого горючого зрошення:

(5.13) (5.13)

Приймається W = 0,2 м/с [ 7 ст. 54 ]

Приймається стандартний діаметр верху колони [ 7 ст. 56 ]

ДСТ

= 1,0 м

Визначається діаметр низу колони:

де F – необхідний вільний переріз апарату, м2

.

Визначається необхідний вільний переріз апарату за формулою [7,ст.64].

(5.14) (5.14)

де Vсек

– об’эмна витрата рідини, м3

/с;

Wр

– допустима лінійна швидкість руху рідини, м/с.

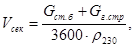

Визначається об’ємна витрата стабільного бензину колони з врахуванням гарячої струмини.

(5.15) (5.15)

Приймається Wр

= 0,02 м/с [ 7 ст. 68 ]

Приймається стандартний діаметр низу колони [ 7 ст 56 ]

5.4 Розрахунок водяного холодильника

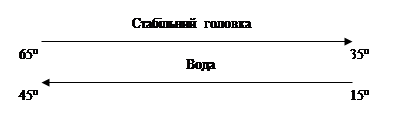

Водяний холодильник ( 7 ) служить для охолодження стабільної головки.

45о

С 15о

С Н2

С

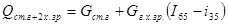

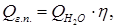

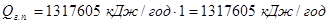

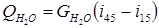

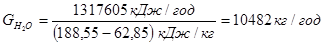

Визначається кількість тепла, що віддає в апараті стабільна головка і гостре холодне зрошення:

(5.16) (5.16)

Значення ентальпій знаходяться в залежності від густини і температури [3 ст. 1-2].

Розв’язується тепловий баланс з метою визначення масової витрати води.

Кількість гарячого потоку визначається за формулою [7 ст. 46].

(5.17) (5.17)

- умовно прймається 1. - умовно прймається 1.

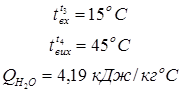

Приймається по практичних даних температура входу і виходу води:

Кількість води визначається за формулою [7 ст. 76]

(5.18) (5.18)

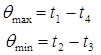

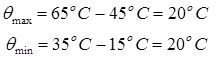

Приймається схема чистої протитечії і визначається середній температурний напір між стабільною головкою і водою:

Визначається  за формулою [7 ст. 73] за формулою [7 ст. 73]

Визначається середній температурний напір формулою [7 ст. 73].

Приймається наближене значення коефіцієнта теплопередачі

К = 100 Кт/м2

о

С [7 ст. 72]

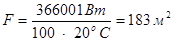

Визначається наближена поверхня теплообміну [ 7 ст. 72 ]

(5.19) (5.19)

де Qг.п.

– корисне теплове навантаження аппарату, Вт;

К – коефіцієнт теплопередачі, Вт/м2

о

С;

- середній температурний напір між гарячим і холодним потоком - середній температурний напір між гарячим і холодним потоком

Приймається апарат з стандартною поверхнею Fст

= 197м2

Діаметр кожуха – 800 мм

Діаметр труб – 25

Число ходів по трубах – 2

Довжина труб – 6000 мм

5.5 Розрахунок і вибір насосів

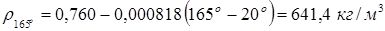

Насос (4) служить для відкачки детанізованого каталізату при температурі 165о

С.

Визначається густина детанізованого каталізату при температурі 165о

С.

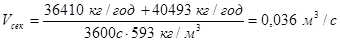

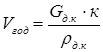

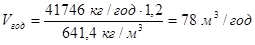

Визначається годинна продуктивність насосу ( 4 )

(5.20) (5.20)

Аналогічні розрахунки проводяться для інших насосів:

Таблиця 5.3 Розрахунок і вибір насосів

| Позна-чення

|

Призначення

|

Про-дуктив-ність, м3

/год

|

Масова витрата кг/год

|

to

C

|

Тип насосу

|

Про-дуктив-ність м3

/год

|

Н,м

|

По-туж-ність, кДж

|

К-сть

|

| 1

|

Для відкачки деталізованого каталізату

|

78

|

41746

|

165

|

|

80

|

43

|

17

|

2

|

| 2

|

Для відкачки стабільного бензину

|

81,9

|

40493

|

230

|

|

90

|

100

|

55

|

2

|

| 3

|

Для відкачки стабільної головки

|

6,5

|

3759

|

35

|

|

12

|

40

|

5,5

|

2

|

6. КВП і автоматизація процесу

В нашій державі малу увагу приділяють автоматизації. Сучасну технологічну установку не можна експлуатувати без засобів автоматизації.

Автоматизація проводиться для покращення показників ефективності виробництва, покращення якості, зростання ефективності праці. Автоматизоване виробництво це те де здійснюється управління при допомозі спеціальних автоматичних пристроїв, машин і механізмів.

Схемою автоматизації передбачено контроль регулювання наступних параметрів.

6.1 Контроль температури

Контроль температури

нестабільного каталіз ата на вибої з сепаратора низького тиску ( 1 ) і температура на виході з теплообмінника ( 2 ) контролюється датчиками температури поз. 8-11 і 8-2 з яких поступають на самописний показуючи вторинний прилад температури поз. 8-3.

Контроль та регулювання температури верху абсорбера

(3) проводиться за допомогою датчика температури поз. 10-1, сигнал з якого проходячи дистанційний передавач поз. 10-2 поступає на регулюючий, самописний, показуючий прилад температури поз. 10-3 звідки сигнал проходячи прилад-регулятор поз. 10-4 поступає на регулюючий клапан поз. 10-5, який розташований на лінії подачі гострого холодного зрошення.

Контроль та регулювання температури низу абсорбера

(8) проводиться за допомогою датчика температури поз. 11-1, сигнал з якого проходячи дистанційний передавач поз. 11-2, регулюючий, самописний, показуючий прилад поз. 11-3 і регулюючий прилад температури поз. 11-4 поступає на регулюючий клапан поз. 11-Б, який розташований на лінії подачі гарячої струмини.

Контроль та регулювання гарячої струмини

на виході з печі (5) проводиться за допомогою датчика температури поз. 12-1, сигнал з якої проходячи дистанційний передавач поз. 12-2, регулюючий самописний показуючий прилад температури поз. 12-3 і регулюючий прилад температури поз. 12-4 поступає на регулюючий клапан поз. 12-5, який знаходиться на лінії подачі палива в піч (15 ).

Контроль та регулювання температури верху стабілізаційної колони

проводиться за допомогою датчика температури поз. 15-1, сигнал з якого проходячи датчик температури поз. 15-2, регулюючий самописний, показуючий вторинний прилад поз. 15-3, регулятор температури поз. 15-4 поступає на регулюючий клапан поз. 15-5, який знаходиться на лінії подачі гострого холодного зрошення в колону (6).

Температура низу колони

(6) комплектується і регулюється датчиком температури поз. 14-1, сигнал якого проходячи через дистанційний передавач поз. 14-2, регулюючий показуючий вторинний прилад поз. 14-3, регулюючий прилад поз. 14-4, поступає на регулюючий клапан поз. 14-5.

Контроль температури на виході з конденсаторів

– холодильників (7, 12) та теплообмінників (2, 11) проводиться за допомогою датчиків температури сигнали з яких поступають на самостійний показуючий прилад температури поз. 16-6.

Контроль та регулювання гарячої струмини

відносно температури проводиться за допомогою датчика температури по. 13-1, сигнал з якого проходячи дистанційний передавач температури поз. 13-2, регулюючий самописний показуючий прилад температури поз. 13-3, регулюючий прилад температури поз. 13-4, поступає на регулюючий клапан поз. 13-Б, який розташований на лінії подачі палива в піч.

6.2 Контроль та регулювання тиску

Тиск в сепараторі низького тиску

(1) регулюється і контролюється за допомогою датчика тиску поз. 7-1, сигнал з якого проходячи через прилад дистанційної подачі тиску поз. 7-2, поступає на регулюючий клапан самописний показуючий прилад температури поз. 7-3, регулюючий прилад поз. 7-4, який розташований на лінії подачі газу в фракціонуючий абсорбер (3).

Також проводиться контроль за тиском нафтопродуктів в трубопроводах після насосів поз. 4-1, 5-1, 6-1.

6.3 Контроль та регулювання витрати

Контроль витрати подачі нестабільного каталіз ата в сепаратор низького тиску (1) проводиться за допомогою датчика витрати поз. 1-1, сигнал з якого поступає на самописний показуючий прилад витрат поз. 1-2. Контроль стабільної головки на вході з блоку і стабільного бензину проводиться аналогічно контролю нестабільного каталіз ата при вході в сепаратор (1), датчиком витрати поз. 2-1, 3-1 сигнали з яких поступають на самописні показуючи прилади витрат поз. 2-2, 3-2.

Регулювання і контроль витрат нестабільного каталіз ата та абсорбента при подачі на 49 тарілку абсорбера, проводиться з допомогою датчика витрати поз. 9-1, сигнал з якого проходячи через дистанційний передавач витрати поз. 9-2, рисуючий самопишучий показуючий вторинний прилад поз. 9-3, регулюючий прилад втрати поз. 9-4, поступає на регулюючий клапан поз. 9-5, який знаходиться на лінії подачі нестабільного каталіз ата в колонах абсорбента.

Регулювання і контроль втрати стабільного бензину на виробництво з блоку проводиться за допомогою датчика витрати поз. 17-1, з якого проходячи через дистанційний передавач витрати поз. 17-2, регулюючий самописний прилад поз. 17-4 і поступає на регулюючий клапан поз. 17-Б.

6.4 Контроль та регулювання рівня

Контроль та регулювання рівня низу абсорбера проводиться за допомогою датчика рівня поз. 19-1, сигнал з якого проходячи через дистанційний передавач поз. 19-2, регулюючий самописний показуючий вторинний прилад рівні поз. 19-3. регулюючий прилад поз. 19-4, поступаючи на регулюючий клапан поз. 19-5.

Контроль та регулювання рівня низу колони проводиться за допомогою датчика рівня поз. 20-1, сигнал з якого проходячи через дистанційний передавач рівня поз. 20-2, регулюючий самописний показуючий вторинний прилад рівня, регулюючий прилад поз. 20-8 поступаючи на регулюючий клапан поз. 20-5.

Контроль та регулювання рівня в ємності проводиться за допомогою датчика рівня поз. 18-1, сигнал з якого проходячи через дистанційний прилад рівня поз. 18-2, регулюючий самописний і показуючий прилад рівня поз. 18-03, регулюючий прилад рівня, поступає на регулюючий клапан поз. 18-5, який розміщений на лінії виходу стабільної головки з установки.

7. Охорона праці і протипожежний захист

Процес каталітичного риформінгу бензину в зв’язку з переробкою різних газоподібних нафтопродуктів при високих тисках газу відносяться до вибухопожежонебезпечних виробництв категорії А.

Всі продукти які є на установці є легкозаймистими горючими речовинами – це водень вмісний газ, пари бензину, вуглеводневі гази, які в суміші з повітрям вибухають при наявності вогню або іскри. Мають низьку температуру спалаху, які працюють при високих тисках і температурах і містять великі кількості продуктів в газоподібному і пароподібному станах, можуть створити небезпеку загазованості території, шкідливо діють на організм людини.

Сировина, вироблена продукція, утворений при очистці сірководень, застосований для продавки і опре совки інертний газ, використані реагенти дихлоретан і моноетанамін з токсичними речовинами. Виходячи з того, що процес проходить в закритій системі, шкідлива дія вказани речовин можлива лише при аварійних ситуаціях. На установці є небезпека опіків парами, гарячою водою.

Найбільш небезпечними місцями на установці є компресорна, відкриті насосні, трубчаті печі, блок реакторів, місце відбору проб для лабораторій, технологічні лотки і колодці, промканалізації. Основними причинами при яких можливі аварії на установці є:

- Порушення технологічного режиму.

- Прогар труб в зміє виках печі.

- Несправність запірних клапанів.

- Зупинка подачі води оборотної, водяної пари.

- Розлив і несправність обладнання трубопроводів і арматур.

- Робота установки без приладів КВПіА або з несправними приладами.

- Відсутність заземлення і громозаземлення.

- Загазованість приміщень, території установки.

- Порушення правил техніки безпеки обслуговуючим персоналом.

Основні порушення технологічного режиму можуть привести до аварій та нещасних випадків. Підвищення температури і тиску в апаратах може привести до розгерметизації апаратів і трубопроводів. При всіх цих неполадках обслуговуючий персонал може одержати опіки, травми, отруєння, що є небажаним.

На блоці установки необхідні наступні приміщення:

- Операторна

- Насосна

- Побутові приміщення

Згідно санітарних норм дані приміщення повинні забезпечуватися:

- Витяжною вентиляцією, подача повітря повинна складати 20 м3

/год кратність повітряного обміну К-5

- Об’єм виробничого приміщення 15 м3

і площа не менше 4,5 м2

на одного робітника

- Раціональне освітлення приміщень і територій повинна забезпечуватися як природним так і штучним освітленням.

Штучне освітлення може бути загальне, місцеве, комбіноване, по призначенню робочим і аварійним. Не допускається використати одного типу освітлення, тому що при цьому важливо досягти рівномірного розділення світла. Тому у виробничих приміщеннях використовують і комбіноване освітлення.

Для попередження нещасних випадків і отруєнь які пов’язані з виробництвом, необхідно забезпечити персонал всіма засобами захисту:

- засоби захисту органів дихання – фільтруючі протигази і респіратори типу Ф-62, ізолюючі протигази ПШ-1, ПШ-2;

- засоби захисту очей – окуляри типу 033 ОПЗ;

- засоби захисту шкіри, рук, голови – спецодяг, рукавиці, захисні каски;

- засоби захисту органів слуху-антифони, проти шумні навушники.

Характеристика виробничих приміщень зовнішніх установок та окремих видів обладнання по пожежовибохонебезпечності. Група виробничого процесу за санітарною характеристикою:

Таблиця 7.1 Характеристика виробничих приміщень

| Найменування виробничих установок, та приміщень

|

Категорія вибухо-небезпечних приміщень і будівель

|

Класифікація зон в приміщеннях і зовні для вибору і встановлення електрообладнання (ПУС)

|

Група виробничих приміщень за санітарною характеристикою

|

| Клас вибухонебезпечної або пожежної зони

|

Категорія і група вибухонебезпечних сумішей

|

| 1

|

2

|

3

|

4

|

5

|

| Будівлі спеціальної та релейної КіА

|

Д

|

норм.

|

Не категоріється

|

Шб

|

| Насосна сировина

|

А

|

В-І2

|

ПА-Т3

|

Шб

|

| Насосна стабілізації

|

А

|

В-І2

|

ПА-Т3

|

Шб

|

| Насосна зворотного водопостачання

|

А

|

В-І2

|

ПА-Т3

|

Шб

|

| Зовнішня установка

|

|

|

|

|

| Колони, ємності, теплообмін

|

А

|

В-І2

|

А-Т3

|

Шб

|

| Технологічна піч

|

-

|

Не вибухо – не пожежонебезпечно

|

ПА-Т3

|

|

| Резервуарний парк

|

-

|

В-І2

|

ПА-Т3

|

|

Гази і пари нафтопродуктів в аварійних випадках скидається в закриту факельну систему через ємність Е-8 з наступним спалюванням на факелі.

Загорання на установці можна загасити одним з способів, в залежності від речовин, які загорілися.

1) видалення речовини, яка загоряється;

2) припинення доступу кисню;

3) охолодження речовини, яка загорілася нижче температури її самозаймання.

Показники пожежонебезпеки та токсичності сировини, готових продуктів та відходів при виробництві продукції:

Таблиця 7.2 Характеристика токсичності сировини, готових продуктів та відходів при виробництві продукції

| Найменування сировини, готової продукції

|

Клас небезпеки

|

Температура оС

|

концентраційна межа займання

|

Характеристика токсичності вплив на організм

|

ГКК

мг/м3

|

| зай-мання

|

само-займання

|

спа-лаху

|

Нижня межа

|

Верхня межа

|

| Бензин каталізат

|

4

|

-38

|

300

|

-36

|

1,1

|

5,4

|

Пари бензину поступають в організм людини через дихальні шляхи, діють на центральну слизову систему речовини наркотичної дії. При високих концентраціях пари бензину викликають задуху

|

100

|

| Стабільна «головка»

|

4

|

-

|

435

|

-

|

1,95

|

9,3

|

-

|

100

|

| Газ вуглеводневий «сухий»

|

4

|

-

|

510

|

-

|

3,3

|

3,1

|

-

|

100

|

8. Охорона навколишнього середовища

Економічне становище на даний час на Україні є дуже складним. Значну кількість забруднень навколишнього середовища, наносить нафтопереробна, хімічна і нафтохімічна промисловість, викиди яких є джерелом забруднення навколишнього середовища.

Основними причинами викидів на НПЗ є розшарування технологічного обладнання на відкритих площадках, неповна герметичність технологічного обладнання, незадовільна робота очисних споруд.

Найбільшими джерелами забруднення атмосфери являються :

1) резервуари для зберігання нафтопродуктів – при атмосферному тиску викиди в атмосферу проходять через спеціальні дихаючі клапани. При не герметичностях резервуару проходять вивітрювання газового простору.

2) Насосні – забруднюють атмосферу парами.

3) Трубчасті печі – сірчистим ангідридом, оксидом вуглецю, оксидом азоту.

4) Факельні системи – викиду сірчистого ангідриду, СО2

.

Велику шкоду навколишньому середовищу приносять викиди вихлопних газів автомобілів. У вихлопні гази входять СО2

, NO,

SO2

, вуглеводні, а також свинець оскільки з використання не виходить етиленовий бензил. В атмосферу порід з викидами попадають масла, які володіють канцерогенною дією димові гази відносяться до викидів, для того, щоб димові гази не осідали, будується домова труба певної висоти, так щоб гази розсіювались в атмосфері.

Викиди в річки і водойми стічних вод хімічних нафтопереробних підприємств призводять до забруднення води, де зменшується кількість кисню, який необхідний для бактерій, що спричинить розпад викидів. Тому для покращення економічної ситуації в Україні необхідно максимально скороти або попередити шкідливі викиди за рахунок вдосконалення технологічних процесів і обладнання комплексного використання сировини продуктів, багаторазове використання води і енергії в процесах виробництва.

У випадку розливу нафтопродукту, місця зливають гарячою водою, і зливають в каналізацію, а інші місця засипають піском, збирають у спеціальні пічки для спалювання.

Викиди в атмосферу

Таблиця 8.1 Характеристика викидів в атмосферу

| Назва викиду

|

Кількість викиду м3

/сек

|

Періодичність викидів

|

Встановлення норми вмісту забруднено у викидах м3

/м

|

Величина встановлення викидів шкідливих речовин в атмосферу

|

| Технологічна піч (димова труба)

|

0,549

|

постійно

|

|

S02

– 0,101

CO-0,37

NO-0,085

NO2

– 0,004

зола – 0,0004

|

| Технологічне обладнання

|

|

постійне

|

|

Вуглеводні

Бензин -22,271

Бензин-0,838

Толуол – 1,363

|

Таблиця 8.2 Характеристика стоків і викидів

| Найменування стоку

|

Умови ліквідацій, знешкодження, утилізації

|

Періодичність викидів

|

Куди скидається

|

Встановлена норма вмісту забруднень в стоках мг/л

|

| Промислові стічні води

|

Відстій на відстійних ставках

|

постійно

|

На очисні споруди

|

1. н/пр. 3000-5000

2. Завислі реч.

1000-1500

|

| Господарства факельні

|

фільтрація

|

постійно

|

На очисні споруди

|

–

|

| Промислово-зворотні

|

Відстій на відстійних озерах

|

постійно

|

На очисні споруди

|

3500

|

Для того, щоб зменшити забруднення водоймищ стічними водами, необхідно очистити їх на очисних спорудах, вже потім повернути на установку.

Щоб не допустити шкідливих викидів в атмосферу, найбільш ефективно створити безвідходну технологію.

Основні принципи і шляхи реалізації безвідходних технологій:

1.Максимальне скорочення витрат технологічної води, широке застосування циркуляційної води за рахунок охолоджуючих систем.

2.Максимальне скорочення шкідливих викидів або повне їх попередження за рахунок вдосконалення технологічного процесу, комплексного використання сировини і продуктів, багатократного використання води та енергії на установці.

3.Перетворення шкідливих речовин в менш шкідливі, які будуть наближатися до існуючих речовин в природі.

Щоб запобігти втрат нафти і нафтопродуктів, потрібно передбачити такі основні заходи:

–заміна сальникових з’єднань насосів на безсальникові;

–зменшення кількості проміжних ємностей при транспортуванні продуктів однієї установки на іншу;

–заміна наземних резервуарів підземними з плаваючими понтонами.

Список використаної літератури

1. Концепція розвитку нафтопереробної та нафтохімічної промисловості

2. Рудин М.Г., Драбкин А.Е. Краткий справочник нефтепереработчика , Л., Химия, 1980

3. Таблиці ентальпій

4. Эрих В.Н. и др. Химия и технология нефти и газа, М., Химия, 1985

5. Нефти СССР, том ІІІ, М. Химия, 1972

6. Сарданашвили А.Т., Львова А.И. Примеры и задачи по технологии переработки нефти и газа, М., Химия, 1980

7. Гуревич И.Л. Технология переработки нефти и газа, часть І, М., Химия, 1972

8. Пичугин А.П., Переработка нефти, М., Химия, 1974

9. Танатаров М.А. и др. Технологические расчёты установок переработки нефти, М, Химия, 1987

10. Судаков Е.Н. Расчеты основных технологических процессов в нефтепереработке, Л., Химия, 1965

11. Технологічний регламент установки АВТ-1 ВАТ НПК ”Галичина”

12. Под редакцией Г.А.Ластовкина Справочник нефтепереработчика, Л, Химия, 1986

13. Багиров И.Т. Современные установки первичной переработки нефти, М., Химия, 1974

14. Гусейнов Д.А. Спеттор Ш.Ш., Вайкер Л.З. Технологические расчеты процессов нефтепереработки, М., Химия, 1964

15. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессы и аппараты химической технологии, Л., Химия, 1981

16. Методика теплового и аэродинамического расчета аппаратов воздушного охлаждения, М., 1971

17. Линецкий В.А., Гончарук В.А. Охрана труда на НПЗ, М., Химия, 1979

18. Малышев Ю.Н. Экономика, организация и планирование производства на нефтеперерабатывающих предприятиях, М., Химия, 1981

19. Пранулис М.Ф. Техника безопасности на нефтезаводах, М., Химия, 1964

|