| Содержание

:

Введение ..………………………………………...…………………….………2

1.Состояние вопроса ……………………………………..……………….........3

2.Технические описания и расчёты ………………..…………………………11

2.1.Описание принципа работы технологической схемы …………………..11

2.2.Материальный расчёт установки …….…………………………………...11

2.3.Тепловой расчёт установки ………………..………………………...........11

2.4.Расчёт и подбор комплектующего оборудования ……….………...…….17

2.4.1.Расчёт кожухотрубного подогревателя……………………………...….17

2.4.2.Расчёт пластинчатого подогревателя…………………………………...19

2.5.Гидравлический расчёт продуктовой линии и

Подбор нагнетательного оборудования…………………………………..22

2.5.1.Гидравлический расчёт трубопровода………………………………….22

2.5.2.Подбор насоса…………….…………..………….………..………...……23

2.6. Заключение……………………….…….……….…………………………24

2.7.Список использованных материалов……………………………..………25

Введение

Выпаривание – процесс удаления из растворов растворителя путем перевода его в парообразное состояние при температуре кипения и отвода паров из аппарата.

Процесс применяют для получения новых продуктов и удлинения сроков их хранения. Основным назначением тепловой обработки продуктов в вакууме в общественном питании является получение пищевых концентратов при сохранении физико-химических свойств их компонентов, то есть сохранении пищевой ценности кулинарных изделий.

В вакууме производят тепловую обработку продуктов, неустойчивых к высоким температурам. Кроме того, широкое применение тепловая обработка в вакууме находит при сгущении (концентрации) ценных жидких пищевых продуктов : бульонов, молока, крови, соусов и другое с тем чтобы сохранить их высокую питательную ценность. Производство этих видов продуктов благодаря применению выпаривания возможно осуществить на центральных кулинарных комбинатах и обеспечить ими столовые, буфеты, колбасные цеха, а также предприятия по переработке ферментного сырья. Концентрированные продукты проще транспортировать. Перед реализацией их требуется только разбавить кипяченой водой.

В пищевой технологии выпаривают, как правило, водные растворы. Выпаривание осуществляется как под вакуумом, так и при атмосферном и избыточном давлении.

При выпаривании под вакуумом в аппарате создается вакуум путем конденсации вторичного (сокового) пара в специальном конденсаторе отсасывания из него неконденсирующихся газов с помощью вакуум- насоса.

Реклама

Выпаривание под вакуумом позволяет снизить температуру кипения раствора, что особенно важно при выпаривании пищевых растворов, которые особенно чувствительны к высоким температурам. Применение вакуума позволяет увеличивать движущую силу теплопередачи и, как следствие, уменьшить площадь поверхности выпарного аппарата, а следовательно, их материалоемкость.

1 Состояние вопроса

В связи с резким увеличением производства мяса в Белоруссии возросли и ресурсы крови, которая является богатым источником полноценных животных белков, что позволяет широко использовать ее в производстве колбас, полуфабрикатов, кормовых продуктов, лечебных и технических фабрикатов.

В последние годы значительное внимание уделяется вопросу создания специализированных белковых продуктов, предназначенных для диетического и лечебного питания населения.

В процессе технологической переработки и хранения в крови происходят сложные биохимические превращения. Поэтому при изготовлении из нее продуктов питания необходимо обеспечить сохранение пищевой ценности исходного сырья, предотвратить возможность попадания в него вредных и балластных веществ. Изготовленные пищевые медицинские и кормовые продукты должны быть полноценными по содержанию незаменимых аминокислот, витаминов, минеральных веществ и так далее.

В связи с развитием животноводства, резко возрастает потребность в белковых животных кормах. Одним из источников пополнения белкового баланса в животноводстве является использование крови. Для этого требуется переоснащение предприятий современным и высокопроизводительным оборудованием, а также создание современных физических и биологических методов переработки крови. Это возможно на основе глубоких исследований физико-химических и биологических свойств крови животных, динамики процессов, протекающих в ней под влиянием различных воздействий.

Широкое применение в последние годы процесса упаривания при производстве пищевых продуктов привело к созданию большого количества выпарных аппаратов различной конструкции, их можно классифицировать по ряду признаков, а именно:

1) по расположению поверхности нагрева— горизонтальные, вертикальные и реже встречающиеся наклонные;

2) по роду теплоносителя: с паровым обогревом, газовым обогревом, обогревом высокотемпературными теплоносителями (масла, даутерм, вода под высоким давлением) с электрообогревом. На химических и сахарных заводах чаще всего применяются аппараты с паровым обогревом, и потому в дальнейшем внимание будет уделено им;

Реклама

3) по способу подвода теплоносителя: с подачей теплоносителя внутрь трубок (кипение в большом объеме), подача пара в паровую камеру снаружи трубок (кипение внутри трубок);

4) по режиму циркуляции: естественная и искусственная (принудительная) циркуляция;

5) по кратности циркуляции: однократная и многократная;

6) по типу поверхности нагрева: с паровой рубашкой, змеевиковые, с трубчатой поверхностью нагрева различной конфигурации.

Что касается требований, которые должны быть предъявлены к рациональным конструкциям, то они могут быть сведены к следующим:

1) простота, компактность, надежность, технологичность конструкции с точки зрения удобства и дешевизны изготовления, монтажа и ремонта, стандартизация узлов и деталей;

2) удовлетворение технологическим требованиям: соблюдение требуемого режима (температуры, давления, время пребывания), получение продукта или полупродукта надлежащего качества и требуемой концентрации, устойчивость в работе при неизбежных небольших колебаниях в отборе экстра-пара, по возможности более длительная работа между остановками на очистку при минимальных отложениях осадков на поверхности нагрева, удобство обслуживания и очистки, регулировки и контроля работы;

3) интенсивность теплоотдачи при высоких значениях К,

малый вес и невысокая стоимость 1 м2

поверхности нагрева.

Разумеется, что удовлетворить всем этим требованиям в максимальной степени практически не представляется возможным. а потому задача конструктора заключается в том, чтобы, ориентируясь на технические условия, создать наиболее рациональную конструкцию.

Под углом зрения сказанного, перейдем сейчас к краткому рассмотрению конструкций.

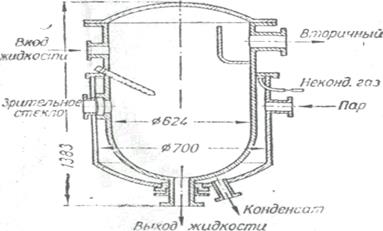

1. Выпарной аппарат с паровой рубашкой (рисунок 1) применяется в небольших по масштабам производствах для упаривания вязких жидкостей, растворов, дающих отложения или отличающихся агрессивными свойствами. Для борьбы с коррозией внутренняя стенка корпуса часто защищается коррозиеустойчивыми покрытиями. Аппараты эти работают либо при атмосферном давлении (открытого типа), либо под вакуумом (закрытого типа). Нередко они снабжаются мешалкой для интенсификации процесса выпаривания. К достоинствам относится: простота и надежность конструкции, к недостаткам — малая интенсивность теплопередачи (низкое К

), небольшая производительность (низкое тепловое напряжение), невысокое паровое пространство, ввиду чего возможен механический унос капелек жидкости.

Рисунок 1. Выпарной аппарат с паровой рубашкой

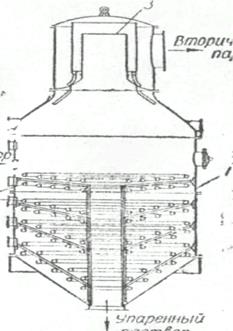

2. Змеевиковый аппарат по сравнению с предыдущей конструкцией является более компактным, так как в единице объема позволяет иметь большую поверхность нагрева. Достоинством его является возможность разбивки поверхности нагрева на секции с постепенным их вводом в работу; это важно для аппаратов периодического действия с постепенным заполнением упариваемой жидкостью. При упаривании кислых жидкостей змеевики следует изготовить из кислотоустойчивого материала, а стенки корпуса выполнять с соответствующими покрытиями.

К недостаткам относятся: трудность очистки змеевиков снаружи при их тесном расположении; при длинных змеевиках затруднен отвод конденсата и возможно образование “паровых пробок”. Известные затруднения представляет и ремонт змеевиков. Змеевики должны “хомутами” крепиться к корпусу, в противном случае при направлении внутрь змеевиков пара под давлением возможна их вибрация и дрожание аппарата.

Хотя по компактности эти аппараты значительно лучше рубашечных, однако, они также уступают трубчатым, которые имеют сейчас наибольшее распространение в промышленности. Данный вид аппарата представлен на рисунке 2.

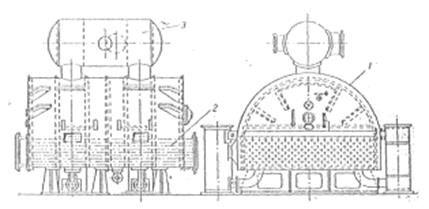

К числу старых конструкций относится горизонтальный выпарной аппарат (рисунок 3) с горизонтальными длинными трубками сравнительно небольшого диаметра, с уплотнением трубок с помощью резиновых колец, прижимаемых специальными розетками к трубкам. Пар подается в паровую камеру, входит в один конец трубок, а конденсат уходит с другого конца трубок в конденсатную камеру.

Рисунок 2. Змеевиковый выпарной аппарат.

Ввиду большой длины трубок для предупреждения их прогиба по длине аппарата устанавливают 2—3 решетчатые перегородки, через которые пропускаются трубки.

Корпус аппарата сундучной или цилиндрической формы. В первом случае при работе аппарата под избыточным давлением или вакуумом требуется добавочное крепление плоских стенок во избежание их деформации.

К числу достоинств аппарата относятся: большое зеркало испарения, большое паровое пространство, большая аккумулирующая способность, удобство очистки поверхности нагрева путем выемки трубок из аппарата, малые потери полезной разности температур от гидростатического эффекта ввиду небольшой высоты уровня раствора в аппарате. По опытным данным К

приближается к значениям для вертикальных аппаратов с организованной циркуляцией. Недостатки аппарата: громоздкость, большая площадь пола, занимаемая аппаратом, удорожание ремонта, что связано с выемкой и обратной постановкой трубок на резиновом уплотнении.

Рисунок 3.

Горизонтальный выпарной аппарат.

1-корпус; 2-паровая камера; 3

- ловушка.

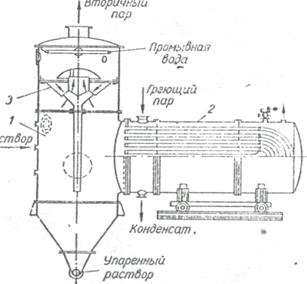

К числу горизонтальных аппаратов относятся аппараты с горизонтальными трубками, внутри которых кипит упариваемый раствор (рисунок 4), пар подается снаружи трубок. Трубки имеют U-образную форму, поверхность нагрева при необходимости откатывается на тележке.

К достоинствам аппарата относится удобство ремонта, благодаря возможности откатки поверхности нагрева, большое паровое пространство.

Недостатком его является трудность внутренней очистки U-образных трубок (в последнее время U-образные трубки заменены прямыми вальцованными в две трубные решетки). Кипение внутри горизонтальных трубок небольшого диаметра затруднено.

По весовым показателям этот аппарат значительно уступает современным вертикальным аппаратам, ввиду чего он не оправдывает себя из-за значительного перерасхода металла.

Рисунок 4.

Выпарной аппарат с горизонтальной выносной нагревательной камерой.

1 - корпус; 2- нагревательная камера;

3 - брызгоулавливатель.

Для упаривания кристаллизующихся растворов применяют аппараты с коническим днищем, имеющим угол наклона, больший, чем угол естественного откоса кристаллизующейся массы.

Одно время сравнительно большое распространение получили пленочные аппараты с однократной циркуляцией раствора (рисунок 5). Основная идея этой конструкции заключается в снижении потерь полезной разности температур от гидростатической депрессии. В аппарат подается мало раствора (на 1/4 высоты трубок), в нижнюю же часть подается и греющий пар, вследствие чего образуется много паровых пузырьков, увлекающих за собой раствор, всползающий вверх по стенке тонкой пленкой.

Парожидкостная эмульсия, выходящая из трубок ударяется о поверхность спирального сепаратора, получает вращательное движение и отбрасывается центробежной силой па периферию, благодаря чему происходит довольно совершенная сепарация пара. Упаренный раствор через штуцер по трубе переходит в следующий аппарат.

Таким образом, при использовании эффекта всползания происходит выпаривание в тонком слое при однократной циркуляции раствора. При большой длине кипятильной трубки не вся поверхность нагрева используется эффективно, так как в верхней части возможны разрыв и высыхание пленки и здесь имеет место теплоотдача от стенки к влажному пару. В этих аппаратах не наблюдается ожидавшаяся большая интенсивность теплоотдачи при кипении. Если при этом учесть значительную высоту трубок, требующих устройства в крыше “фонаря” для их выемки при ремонте, и неудобство замены длинных трубок, то станет понятным, почему в последнее время эти аппараты больше не выпускаются.

Пленочный аппарат, как было уже указано, характеризуется однократной циркуляцией и быстрым прохождением раствора, что предохраняет растворы, чувствительные к высоким температурам, от порчи, что является его некоторым преимуществом, особенно при применении установки под давлением; однако вследствие однократного прохождения раствора и малой аккумулирующей способности аппарата, он чувствителен к колебаниям в работе завода, и трудно получить упаренный раствор равномерной концентрации, что является его недостатком.

Труба, отводящая упаренный раствор на следующий аппарат, должна иметь гидравлический затвор (сифон) соответствующей высоты для предотвращения возможного прорыва пара в трубное пространство следующего аппарата.

Ко всему сказанному следует добавить, что он и дороже обычного вертикального аппарата при отсутствии веских преимуществ.

Рисунок 5. Пленочный выпарной аппарат.

К числу конструкций, нормализованных Главхиммашем, относится выпарной аппарат с выносной поверхностью нагрева (рисунок 6), который целесообразно применять для пенящихся растворов, так как не будет уноса капелек жидкости и пены со вторичным паром. Эти аппараты работают при интенсивной естественной циркуляции, благодаря наличию необогреваемой циркуляционной трубы и достаточной высоты циркуляционного столба жидкости. Выносная паровая камера облегчает очистку и ремонт аппарата, благодаря хорошему доступу к трубкам. Эта конструкция допускает и секционирование аппарата путем присоединения нескольких трубчаток к одному сепаратору. Наличие нескольких секций позволяет выключить одну из них для ремонта и очистки при бесперебойной работе аппарата в целом. Стоимость единицы поверхности этого аппарата не превышает стоимости обычного.

Рисунок 6. Выпарной аппарат с выносной поверхностью нагрева.

В некоторых случаях применяются аппараты с принудительной циркуляцией (рисунок 7).

Как видно из рисунка 7, свежий раствор поступает в аппарат снизу, концентрированный раствор отбирается в нижней части сепаратора. Парообразование имеет место в верхней части кипятильных трубок, причем ввиду большой кратности циркуляции парожидкостная эмульсия содержит в основном жидкую фазу.

Струя парожидкостной эмульсии выбрасывается из трубок. Благодаря наличию здесь довольно совершенного сепаратора происходит хорошее отделение капелек жидкости от пара.

Рисунок 7. Выпарной аппарат с принудительной циркуляцией раствора.

Так как в этих аппаратах жидкость движется по трубкам с большой скоростью (2-3 м/сек)

под давлением, поэтому в трубках температура раствора выше температуры кипения и точка закипания находится у верхнего конца трубки. Благодаря большой скорости движения раствора отложения здесь меньше.

Аппараты с принудительной циркуляцией целесообразно применять в определенном интервале нагрузок и главным образом при упаривании вязких жидкостей, когда естественная циркуляция затруднена. В этих условиях а2

получается более высоким, чем в обычных аппаратах, но зато на привод циркуляционного насоса требуется довольно значительная затрата мощности, поэтому целесообразность применения подобных аппаратов должна быть обоснована соответствующим технико-экономическим расчетом.

Рисунок 8. Выпарной аппарат с усиленной естественной циркуляцией.

В последнее время предложен и испытан с положительными результатами новый выпарной аппарат с усиленной естественной циркуляцией для выпаривания кристаллизующихся растворов.

Принципиальная схема аппарата следующая (рисунок 8): аппарат состоит из корпуса 1 и трубных решеток 2,

в которых развальцованы греющие трубки 3.

Над ними на высоте 3 метра установлены концентрические перегородки 4,

образующие кольцевые каналы. Внутри аппарата расположена циркуляционная труба 5, внизу—камера 6 для осаждения кристаллов.

В греющих трубках происходит только подогрев раствора, закипает же он в каналах, образованных концентрическими перегородками. Так как размеры каналов невелики, относительная скорость паровых пузырьков, величина которых ограничена размерами каналов, мала, следовательно, высота кипящего

слоя будет значительной.

В зависимости от размеров каналов должна меняться высота концентрических перегородок. С увеличением высоты перегородок возрастает высота кипящего слоя и поэтому увеличивается движущий напор, который обусловливает циркуляцию, увеличивается скорость циркуляции в греющих трубках и улучшается работа аппарата. Установка концентрических перегородок в зоне кипения позволяет упорядочить поток вскипающей жидкости, предупреждает образование вредных обратных циркуляционных потоков в зоне вскипающего слоя, а также пульсацию. Таким образом, подобрав высоту слоя раствора над греющими трубками, высоту перегородок и расстояние между ними, можно сконструировать аппарат, удовлетворяющий требованиям, предъявляемым при выпаривании кристаллизующихся растворов.

2.Технические описания и расчёты.

2.1.Описание принципа работы технологической схемы

Кровь на выпаривание центробежными насосами Н1 и Н2 из емкости Е1 с начальной температурой 200

С подается в пластинчатый подогреватель Т, который состоит из шести секций. Там она нагревается до температуры кипения, равной 530

С при помощи конденсата, который образовался из греющего пара далением 0.11МПа. После этого кровь подается в выпарной аппарат АВ. Там кровь, подымаясь по трубкам, концентрируется до концентрации47% и направляется в емкость Е2 на хранение. Образовавшийся вторичный пар делится на две части, одна из которых идет в кожухотрубный конденсатор К и конденсируется, а вторая часть направляется в компрессор ТК, где смешивается с острым паром и образуется греющий пар, который идет в выпарной аппарат АВ на выпаривание.

2.2.Материальный расчёт установки.

X нач

=19% - концентрация сухих веществ в крови до упаривания;

X кон

=47% - концентрация сухих веществ в крови после упаривания;

Pкк

= 0.012 МПа – остаточное давление в кожухотрубном конденсаторе.

Pгп

= 0.049 – давление греющего пара.

Выпаривание ведут при температуре t = 40- 500

С

Материальный баланс:

2.3.Тепловой расчёт аппарата. Определение температуры кипения растворов:

DРобщ=Ргп-Ркк=0.049-0.012=0.028 Мпа,

где Ргп – давление греющего пара, Мпа;

Ркк – давление в конденсаторе, Мпа.

По давлениям паров находим их температуры и энтальпии(табл.1 {2}):

Принимаем величину гидродинамической депрессии равной:

Тогда температура вторичного пара:

По температуре вторичного пара определим его давление:

Так как рассматриваемый теплообменник выпарной аппарат плёночного типа с восходящей плёнкой, то величину гидростатической депрессии не учитывают:

Определяем температурную депрессию для конечной и начальной концентраций продукта, согласно следующим формулам:

где В – концентрация продукта в пределах 5-37%; где В – концентрация продукта в пределах 37-77%;

Определим температуры кипения растворов с начальной и конечной концентрациями:

Тогда температура кипения крови в корпусе будет определена как среднее арифметическое температур кипения с начальной и конечной концентрациями:

Расчёт полезной разности температур:

Определение тепловых нагрузок:

где:

1.06 – коэффициент, учитывающий потери в окружающую среду;

Ссух – теплоёмкость абсолютно сухого вещества крови (табл.16{5})

( -температурная депрессия для исходного раствора -температурная депрессия для исходного раствора  ) )

Тогда:

Определение расхода греющего пара:

Расчёт термокомпрессора:

Примем давление рабочего пара 0.9МПа

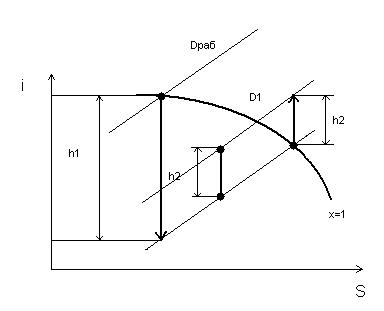

По i-s –диаграмме определяем тепловые перепады

. .

Коэффициент инжекции рассчитаем по уравнению:

, ,

где

А – величина, характеризующая работу инжектора. Для установок новых конструкций А=0,81

. .

Расход рабочего пара:

Уточнённый расчёт коэфф.теплопередачи:

Согласно табл. 11.1(1) принимаем коэффициент теплопередачи от конденсирующейся водяного пара к органической жидкости равным:

Тогда ориентировачная поверхность нагрева выпарного аппарата будет равна: Оринтировочно принимаем выпарной аппарат с длиной трубы Н=5000 мм, диаметром трубы 38х2 мм и площадью теплопередающей поверхности 63 м^2(приложение1{1}).

38C2 мм и площадью теплопередающей поверхности 63 м^2.

Уточнённый расчёт коэффициентов теплопередачи:

Примем, что суммарное сопротивление равно термическому сопротивлению стенки (d/l) и накипи (dн/lн). Получим: Коэффициент теплопередачи от конденсирующегося пара к стенке a, равен:

В первом приближении примем Dt1=2.0 град. Тогда средняя температура плёнки:

(табл.5{1}и табл.{}).

Для установившегося процесса теплопередачи справедливо уравнение:

Тогда:

При кипении растворов в плёночных выпарных аппаратах коэффициент теплоотдачи от кипящей жидкости к стенке определяется во уравнению 5.16(1):

где:

s - толщина плёнки (м);

где Г – линейная массовая плотность орошения, равная: Тогда:

Во втором приближении примем: Тогда:

Рассчитаем действительный коэффициент теплопередачи:

Уточнённое значение площади теплопередачи выпарного аппарата:

Согласно (приложение 2 (1)) принимаем к установке выпарной аппарат с восходящей плёнкой (тип 3, исполнение 1) с номинальной поверхностью теплообмена 16 м^2, при диаметре трубы 38х2 мм и длине 5000 мм.

2.4.Тепловые расчёты комплектующего оборудования.

2.4.1.Расчёт кожухотрубного конденсатора.

Исходные данные:

Физико-химические показатели конденсата при этой температуре:

Тепло конденсации отводить водой с начальной температурой:

Примем температуру воды на выходе из конденсатора:

При средней температуре:

Вода имеет следующие физико-химические характеристики:

1.

Тепловая нагрузка аппарата: 2.

Расход воды: 3.

Средняя разность температур: 4. Принимаем Re=10000, определим соотношение n/z для теплообменника из труб диаметром 25х2 мм.

5. Уточнённый расчёт поверхности теплопередачи.

В соответствии с табл.11.4(1) соотношение n/z принимает наиболее близкое к заданному значение у теплообменника с диаметром кожуха D=600мм, диаметром труб d=25х2 мм, числом ходов z=6 и общим числом труб n=196.

В зависимости от длины труб эти теплообменники имеют поверхность теплопередачи 46.61 и 91 м^2.

Действительное число Re2 равно:

Коэффициент теплоотдачи к воде определяем по формуле:

Коэффициент теплоотдачи от пара, конденсирующегося на пучке вертикально расположенных труб, определим по формуле:

Сумма термических сопротивлений стенки труб из нержавеющей стали и загрязнений со стороны воды и пара равна:

Тогда уточнённый коэффициент теплопередачи равен:

Требуемая поверхность теплопередачи составит: 5. Расчёт гидравлического сопротивления в трубах.

Скорость воды в трубах:

Коэффициент трения равен: Где D=(0.2*10)^-3м.

Скорость воды в штуцерах равна:

Гидравлическое сопротивление рассчитывается по формуле: 2.4.2.Расчёт пластинчатого подогревателя.

Исходные данные:

При средней температуре, равной 36 С, кровь имеет следующие физико-химические характеристики:

Для нагрева использовать насыщенный водяной пар давлением 0.11Мпа температурой конденсации равной 102.32 С.

Характеристики конденсата при этой температуре:

1.Тепловая нагрузка аппарата составит:

2.Расход пара определяется из уравнения теплового баланса:

3.Средняя разность температур:

4.Рассмотрим пластинчатый подогреватель поверхностью 2.0 м^2, поверхностью пластин 0.2м^2, число пластин N=12 (согласно табл.11-13(1)). 5.Скорость жидкости и число Re в шести каналах с плошадью поперечного сечения канала 0.0016м^2 и эквивалентным диаметром канала 0.0076м (табл.11-14(1)) равна:

Коэффициент теплоотдачи к жидкости определяем:

(для пластин площадью 0.2 м^2 а=0.086, b=0.73).

Для определения коэффициентов теплоотдачи от пара примем, что Dt>=10 C, тогда в каналах с приведённой длиной L=0.45(11.14(1)) получим: Термическим сопротивлением со стороны пара можно пренебречь. Толщина пластин 1.2 мм(табл.11-14 (1)), материал – нержавеющая сталь с l=17.5Вт¤(м*К). Сумма термических сопротивлений стенки пластин и загрязнений со стороны жидкости составит:

Уточнённый коэффициент теплопередачи составит:

Проверим правильность принятого допущения относительно Dt:

6. Гидравлическое сопротивление пластинчатого подогревателя определяется по формуле 2.37(1).

Диаметр присоединяемых штуцеров равен 0.05 м. (табл.2.14{1}).

Скорость жидкости в штуцерах:

Коэффициент трения определяется по формуле:

Тогда гидравлическое сопротивление составит: 2.5.Гидравлический расчёт продуктовой линии и подбор нагнетательного оборудования.

2.5.1Гидравлический расчёт трубопровода.

Примем скорость движения крови в трубопроводе равной 2м/с. Тогда внутренний диаметр трубопровода круглого сечения будет определяться по формуле:

Где:

(объёмный расход крови)

Принимаем стандартный трубопровод с наружным диаметром канала d=16мм и толщиной стенок 2мм. Тогда уточнённая скорость движения крови в трубопроводе будет равна: Определение потерь на трение и местные сопротивления.

Определим критерий Рейнольдса:

Re>10000, следовательно, режим движения будет турбулентный. Абсолютную шероховатость трубопровода примем:

Тогда относительная шероховатость трубопровода будет:

Далее получим:

Re>560/e, следовательно, в трубопроводе имеет место автомодельная зона по отношению к Re, и расчёт коэффициента трения l следует проводить по формуле:

Определим сумму коэффициентов местных сопротивлений отдельно для всасывающей и нагнетальной линий.

Для всасывающей линии:

вход в трубу: x=0.5;

изгиб: x=2.1;

вентиль: x=10.8 (для d=0.013м);

x=8.01 (для d=0.02м);

Методом экстраполяции находим для d=0.016 x=10.0. Умножая на поправочный коэффициент К=0.925, получаем x=9.25.

Сумма коэффициентов местных сопротивлений во всасывающей линии:

Потерянный напор во всасывающей линии находим по формуле: Для нагнетательной линии:

2 вентиля: x=2*9.25=18.5;

выход из трубы: x=1;

изгиб: x=2.1

Потерянный напор в нагнетательной линии:

Общие потери напора составят: 2.5.2.Выбор насоса.

Находим напор насоса по формуле: Где Н – геометрическая высота подъёма воды, м.

Такой напор при заданной производительности обеспечивается центробежными насосами

(табл1.2{1}).

Полезную мощность насоса определим по формуле:

Для центробежного насоса средней производительности примем:

Определяем мощность на валу электродвигателя: По табл.1.2(1) устанавливаем, что заданный подаче и напору больше всего подходит центробежный насос марки Х2/25, для которого в оптимальных условиях работы Q=0.00042м^3/c, Н=25м, h=0.6. Насос обеспечен электродвигателем АОЛ-12-2, номинальной мощностью N=1.1кВт.

2.6.Заключение.

В процессе расчета выпарной установки для концентрирования крови мы рассчитали выпарной аппарат – пленчатый с восходящей пленкой и приняли высоту труб равной 5 метра в количестве 81штуки, рассчитали термокомпрессор.

Произвели расчёт пластинчатого подогревателя и кожухотрубного конденсатора, подобрали насос.

Литература.

1. Дытнерскй Ю.И. Основные процессы и аппараты пищевых производств химической технологии: пособие по проектированию.-М.:1991.

2. Проектирование процессов и аппаратов пищевых производств. Под редакцией Стабникова.- Киев,1981.

3. Чубик И.А., Маслов А.Н. Справочник по теплофизическим константам пищевых продуктов и полуфабрикатов.-М.:1965.

4. Голчинский А.Р., Лащинскй А.А. Основы конструирования и расчета химической аппаратуры.-М.:1963.

5. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. -Л.: Химия, 1987.

6. Чурнобыльский И.И. Выпарные установки. Основы теории и расчета. –Киев.:1960.

7. Пожарская Л.С., Либерман С.Г., Горбатов В.М. Кровь убойных животных и ее переработка. –М.: 1971.

8. Файвишвский М.Л. Переработка крови убойных животных. –М.: Агропромизддат, 1988.

9. Контактные теплообменники –М.: Химия, 1988.

10. Справочник по теплообменникам: в 2-х томах. Перевод с английского. –М.: Энергоатомиздат, 1987.

|