Оглавление

1. Введение. 3

2. Виды и краткая характеристика испытаний электрических машин и трансформаторов. 4

3. Основные ГОСТы применяемые при испытании. 5

4.Программа приемо-сдаточных и периодических испытаний для машин средней и большой мощности по ГОСТ 183-74. 6

5. Программа типовых и приемо-сдаточных испытаний трехфазных трансформаторов по ГОСТ 11677-85 8

6. Испытания электрических машин после ремонта. 9

6.1 Нормы испытаний электрических машин после ремонта (по ПЭЭП)10

6.1.1 Всыпные обмотки статора. 10

6.1.2 Обмотки статора из прямоугольного провода. 11

6.1.3 Обмотки ротора. 11

6.1.4 Допустимые значения воздушного зазора. 11

6.1.5 Импульсное испытательное напряжение витковой изоляции обмоток статора двигателей переменного тока. 12

6.1.6 Испытательное напряжение промышленной частоты для изоляции машин постоянного тока мощностью более 3 кВт. 12

6.2 Испытания трансформаторов после капитального ремонта. 13

7. Измерение сопротивлений обмоток постоянному току в холодном состоянии. 15

8. Измерение сопротивления изоляции между токоведущими частями и корпусом.. 18

9. Проверка электрической прочности изоляции между токоведущими частями и корпусом.. 19

10. Измерение уровня шума и вибрации при испытании электрических машин. 2

0

11. Защита персонала от шума и вибрации.

24

Список литературы.. 2

7

1. Введение

Электрические машины широко используются во всех промышленных и сельскохозяйственных и бытовых устройствах и механизмах, на транспорте и во многих других сферах деятельности человека.

Одним из важнейших показателей качества электрических машин является их надежность. Проверка рабочих свойств машин, их соответствие заданным требованиям, в том числе требованиям надежности, осуществляется путем испытаний в процессе изготовления и эксплуатации.

По результатам испытаний судят не только о соответствии электрических машин требованиям стандартов и нормалей, но и ведут косвенный контроль за правильностью технологического процесса производства. Только при испытаниях можно доказать или опровергнуть теоретические положения, выдвигаемые в процессе развития теории электрических машин.

По мере развития теории электрических машин (подтверждение положений которой невозможно без проведения соответствующих испытаний) и резкого увеличения выпуска самих машин развивалась теория промышленных испытаний, дающих не только качественные, но и точные количественные соотношения между различными параметрами электрической машины. По мере расширения области применения электрических машин появлялись новые контролируемые параметры (например, стойкость к вибрациям и ударам, к высоким температурам, к высокому давлению и др.). Это в свою очередь требовало создания нового испытательного оборудования и методик оценки результатов испытаний.

Реклама

На сегодняшний день все испытания в соответствии с их целями условно разделяются на промышленные и исследовательские. В процессе первых подтверждаются (или не подтверждаются) заложенные в машину при проектировании качества и характеристики. Исследовательские испытания позволяют уточнить физические процессы, происходящие в машине, и соответствующие им физические и математические модели. В последние годы при испытаниях электрических машин широкое применение находит вычислительная техника, как для обработки результатов испытаний, так и для нахождения количественных соотношений между отдельными контролируемыми параметрами испытуемых машин. Широкое распространение получили испытательные стенды под управлением ЭВМ, которые упрощают процесс испытаний. С технической точки зрения процесс автоматизированных испытаний готовых электрических машин состоит из автоматического сбора данных, программного вычисления измеренных величин и разработки протокола испытаний.

Наряду с весьма простыми вычислениями типа определения КПД и коэффициента мощности разработаны более сложные и трудоемкие программы по определению параметров синхронной машины из опыта внезапного короткого замыкания (о которой речь пойдет ниже), определение параметров рабочих характеристик асинхронного двигателя по результатам опытов холостого хода и короткого замыкания и ряд других программ.

Традиционные методы определения параметров машин, основанные на ручной обработке осциллограмм, весьма трудоемки, не точны и дороги. Очевидно, что для повышения качества и достоверности испытаний, а также повышения производительности испытательных стендов требуется, особенно на этапах измерений и идентификации, автоматизация испытаний на базе использования современных микропроцессорных систем. Внедрение автоматизированных систем испытаний (АСИ) позволит снизить себестоимость и повысить качество электрических машин на стадии их производства.

Реклама

2.

Виды и характеристика испытаний электрических машин и трансформаторов

Число различных испытаний, которым должна подвергаться электрическая машина для того, чтобы выявить ее соответствие всем техническим требованиям, достаточно велико. В то же время серийно выпускаемые электрические машины незначительно отличаются друг от друга. Поэтому испытания готовых электрических машин подразделены на ряд видов, основными из которых являются приемочные, приемо-сдаточные, периодические и типовые. Программы испытаний каждого из видов различны.

Приемочные испытания:

проводятся по наиболее подробным программам, установленным стандартами для данного вида машин. Их целью является проверка соответствия выпускаемых машин всем техническим требованиям. Приемочным испытаниям подвергаются головные образцы – первые промышленные образцы машин данного типа, выпущенные предприятием. Число образцов, которое необходимо взять для проведения приемочных испытаний, устанавливается в стандартах на данный тип машин. Все последующие машины должны выпускаться предприятием без изменения конструкции, технологии или применяемых для изготовления материалов.

Типовые испытания:

проводят в тех случаях, если в конструкцию

выпускаемых машин или в технологию их производства внесены изменения или если заменены материалы, из которых изготовлены детали машин, причем эти изменения могут повлиять на технические свойства или качество машин. Программа типовых испытаний обычно повторяет ряд пунктов приемочных, дающих возможность оценить конкретно те данные машины, на которые могли повлиять проведенные изменения. В программу могут быть также введены дополнительные испытания, отсутствующие в программе приемочных.

Приемо-сдаточным испытаниям:

подвергаются все машины, выпускаемые предприятием. Программа приемо-сдаточных испытаний формируется из отдельных пунктов программы приемочных таким образом, чтобы при минимальных затратах времени можно было установить соответствие конкретного экземпляра машины основным техническим требованиям.

Периодические испытания:

проводят в определенные сроки, которые устанавливаются в стандартах на данные типы машин для проверки качества машин, выпускаемых серийно. Программы этих испытаний значительно шире приемо-сдаточных программ и приближаются к программам приемочных испытаний. Сроки проведения периодических испытаний могут быть сокращены, если результаты приемо-сдаточных испытаний покажут, что качество выпускаемых машин ухудшается по сравнению с данными приемочных испытаний. В этих случаях программа периодических испытаний составляется таким образом, чтобы могли быть выявлены причины этого ухудшения.

В отдельных случаях испытаниям, проводимым в целом по программам приемочных или с некоторым изъятием из них, придается специальное целевое назначение. Так, под квалификационными испытаниями

понимаются испытания, проводимые особой комиссией над отобранными образцами установочной серии или первой промышленной партии с целью проверки готовности предприятия к выпуску продукции данного типа в заданном объеме.

Подобным же образом под аттестационными испытаниями

понимаются испытания, проводимые для оценки уровня качества продукции при ее аттестации.

В процессе эксплуатации крупных электрических машин в определенные сроки проводятся эксплуатационные испытания

, целью которых является проверка исправности машины; их программы устанавливаются самим потребителем.

Специальные испытания

проводятся дополнительно к приемочным или приемо-сдаточным испытаниям по специальным программам и имеют целью установление соответствия машины особым требованиям, определяемым стандартами или техническими условиями на машины данного вида и входящими из пределов требований общих стандартов.

Наиболее характерными задачами исследовательских испытаний

являются: получение исходных данных для проектирования новых типов или технического усовершенствования существующих; установление возможной экономии применяемых материалов и замены их другими материалами; разработка новых методов расчета и уточнение существующих; проверка влияния новых технологических процессов, применяемых при изготовлении машин, на их качества.

В последние годы развиваются испытания на математических моделях

с применением ЭВМ, т. е. проводятся испытания без изготовления электрической машины.

В процессе производства электрической машины предусмотрен ряд испытаний ее отдельных ответственных узлов

– проверка электрической прочности и сопротивления изоляции обмоток, проверка формы и качества поверхности коллектора, проверка чистоты охлаждающих каналов при непосредственном охлаждении обмотки, а также правильность схемы охлаждения, испытание отдельных механических частей машины на прочность (в частности испытание механической прочности роторов турбогенераторов и бандажей).

3. Основные ГОСТы применяемые при испытании

| Номер ГОСТ |

Наименование ГОСТ |

| ГОСТ 11828-86 |

Машины электрические вращающиеся. Общие методы испытаний. |

| ГОСТ 7217-79 |

Электродвигатели трехфазные асинхронные. Общие методы испытаний. |

| ГОСТ 10159-79 |

Машины электрические постоянного тока. Методы испытаний. |

| ГОСТ 10169-77 |

Машины электрические трехфазные синхронные. Методы испытаний. |

| ГОСТ 17691-80 |

Преобразователи частоты электромашинные мощностью 250кВт и выше. Методы испытаний. |

| ГОСТ 11929-87 |

Машины электрические вращающиеся. Методы определения уровня шума. |

| ГОСТ 12259-75 |

Машины электрические вращающиеся. Методы определения расхода охлаждающего газа. |

| ГОСТ 12379-75 |

Машины электрические вращающиеся. Методы оценки вибрации. |

| ГОСТ 20815-75 |

Машины электрические вращающиеся массой выше 2000кг. Вибрации. Допустимые значения и методы испытаний. |

| ГОСТ 25941-83 |

Машины электрические вращающиеся. Методы определения потерь и коэффициента полезного действия. |

| ГОСТ 25000—81 |

Машины электрические вращающиеся. Методы испытаний на нагревание |

| ГОСТ 11677—85 |

Трансформаторы силовые. Общие технические условия |

| ГОСТ 3484—88 |

Трансформаторы силовые. Методы испытаний |

| ГОСТ 1516.2— 76 |

Электрическое оборудование и электрические установки переменного тока на напряжение 3 кВ и выше. Общие методы испытаний электрической прочности изоляции |

Таблица 1

4. Программа приемо-сдаточных и приемочных испытаний для машин средней и большой мощностей по ГОСТ 183-74

Таблица 2

№

п/п

|

Вид испытаний и проверок |

Тип машины |

| МПТ |

СМ |

АД |

| 1 |

Проверка номинальных данных машины. |

ПСИ |

- |

- |

| 2 |

Испытание электромашинного возбудителя по программе приемо-сдаточных испытаний машин постоянного тока. |

- |

ПСИ |

- |

| 3 |

Испытание при повышенной частоте вращения. |

ПрИ

ПСИ

|

ПрИ

ПСИ

|

ПрИ |

| 4 |

Измерение сопротивления изоляции обмоток относительно корпуса и между обмотками. |

ПрИ

ПСИ

|

ПрИ

ПСИ

|

ПрИ

ПСИ

|

| 5 |

Определение коэффициента трансформации (для двигателей с фазным ротором). |

- |

- |

ПрИ

ПСИ

|

| 6 |

Испытание изоляции обмоток относительно корпуса машины и между обмотками на электрическую прочность. |

ПрИ

ПСИ

|

ПрИ

ПСИ

|

ПрИ

ПСИ

|

| 7 |

Испытание междувитковой изоляции обмоток якоря на электрическую прочность. |

ПрИ

ПСИ

|

ПрИ

ПСИ

|

ПрИ

ПСИ

|

| 8 |

Определение тока и потерь холостого хода. |

- |

- |

ПрИ

ПСИ

|

| 9 |

Определение тока и потерь короткого замыкания. |

- |

- |

ПрИ

ПСИ

|

| 10 |

Определение тока возбуждения генератора или частоты вращения двигателя при холостом ходе (для двигателей с последовательным возбуждением опыт проводят при независимом возбуждении). |

ПрИ

ПСИ

|

- |

- |

| 11 |

Измерение сопротивления обмоток при постоянном токе в практически холодном состоянии. |

ПрИ

ПСИ

|

ПрИ

ПСИ

|

ПрИ

ПСИ

|

| 12 |

Проверка коммутации при номинальной нагрузке и кратковременной перегрузке по току. |

ПрИ

ПСИ

|

- |

- |

| 13 |

Определение характеристики холостого хода. |

ПрИ |

ПрИ

ПСИ

|

- |

| 14 |

Определение характеристики установившегося трехфазного короткого замыкания (трехфазных машин) или однофазного короткого замыкания (однофазных машин). |

- |

ПрИ

ПСИ

|

- |

| 15 |

Проверка состояния уплотнений и определение утечки водорода (для машин с водородным охлаждением). |

- |

ПрИ

ПСИ

|

- |

| 16 |

Измерение тока возбуждения в режиме ненагруженного перевозбужденного двигателя при номинальном напряжении и номинальном токе статора (якоря) и определение U-образной характеристики (для машин частотой 50 Гц и мощностью не более 1000 кВА). |

- |

ПрИ |

- |

| 17 |

Определение номинального тока возбуждения, номинального изменения напряжения и регулировочной характеристики. |

- |

ПрИ |

- |

| 18 |

Испытание на кратковременную перегрузку по току. |

- |

ПрИ |

- |

| 19 |

Определение рабочей (скоростной) характеристики (для двигателей). |

ПрИ |

- |

- |

| 20 |

Определение внешней характеристики (для генераторов). |

ПрИ |

- |

- |

№

п/п

|

Вид испытаний и проверок |

Тип машины |

| МПТ |

СМ |

АД |

| 21 |

Определение регулировочной характеристики (для генераторов и двигателей). |

ПрИ |

- |

- |

| 22 |

Испытание на нагревание. |

ПрИ |

ПрИ |

ПрИ |

| 23 |

Испытание механической прочности при ударном токе короткого замыкания. |

- |

ПрИ |

- |

| 24 |

Определение коэффициента искажения синусоидальности кривой линейного напряжения. |

- |

ПрИ |

- |

| 25 |

Опытное определение индуктивных сопротивлений и постоянных времени обмоток (для машин мощностью свыше 100 кВА). |

- |

ПрИ |

- |

| 26 |

Испытание электромашинного возбудителя по программе типовых испытаний машин постоянного тока. |

- |

ПрИ |

- |

| 27 |

Определение тока третьей гармонической, если машина предназначена для работы при соединении обмотки статора в треугольник). |

- |

ПрИ |

- |

| 28 |

Определение скорости нарастания напряжения возбудителя для СГ и СК (для машин мощностью свыше 3000 кВА). |

- |

ПрИ |

- |

| 29 |

Определение начального пускового, минимального и входного вращающих моментов и начального пускового тока синхронных двигателей и начального пускового тока синхронных компенсаторов, не имеющих пусковых двигателей. |

- |

ПрИ |

- |

| 30 |

Определение области безыскровой работы (для машин с добавочными полюсами) и проверка качества коммутации. |

ПрИ |

- |

- |

| 31 |

Определение коэффициента полезного действия. |

ПрИ |

ПрИ |

ПрИ |

| 32 |

Определение коэффициента мощности и скольжения. |

- |

- |

ПрИ |

| 33 |

Испытание на кратковременную перегрузку по току. |

- |

- |

ПрИ |

| 34 |

Определение максимального вращающего момента. |

- |

- |

ПрИ |

| 35 |

Определение минимального вращающего момента в процессе пуска (для двигателей с короткозамкнутым ротором). |

- |

- |

ПрИ |

| 36 |

Определение начального пускового вращающего момента и начального пускового тока (для двигателей с короткозамкнутым ротором). |

- |

- |

ПрИ |

| 37 |

Измерение вибрации. |

ПрИ |

ПрИ |

ПрИ |

| 38 |

Измерение биения коллектора. |

ПрИ |

- |

- |

| 39 |

Измерение радиопомех. |

ПрИ |

- |

- |

| 40 |

Измерение уровня шума. |

ПрИ |

ПрИ |

ПрИ |

5. Программа типовых и приемо-сдаточных испытаний трехфазных трансформаторов по ГОСТ 11677-85

Таблица 3

№

п/п

|

Вид испытаний и проверок |

Вид испытания |

| 1 |

Наружный осмотр и проверка на соответствие чертежам |

ТИ

ПСИ

|

| 2 |

Проверка коэффициента трансформации и группы соединения обмоток |

ТИ

ПСИ

|

| 3 |

Испытание пробы масла (жидкого диэлектрика) из бака трансформатора |

ТИ

ПСИ

|

| 4 |

Определение сопротивления обмоток постоянному току |

ТИ

ПСИ

|

| 5 |

Определение параметров изоляции |

ТИ

ПСИ

|

| 6 |

Испытание электрической прочности изоляции одноминутным испытательным напряжением промышленной частоты |

ТИ

ПСИ

|

| 7 |

Испытание электрической прочности изоляции напряжением промышленной частоты с измерением частичных разрядов (для классов напряжения 150 кВ и выше) |

ТИ

ПСИ

|

| 8 |

Проверка тока и потерь холостого хода |

ТИ

ПСИ

|

| 9 |

Проверка тока и потерь короткого замыкания |

ТИ

ПСИ

|

| 10 |

Испытание бака трансформатора на плотность |

ТИ

ПСИ

|

| 11 |

Испытание устройств переключения ответвлений обмоток |

ТИ

ПСИ

|

| 12 |

Измерение сопротивления нулевой последовательности |

ТИ |

| 13 |

Испытание внутренней изоляции грозовыми импульсами напряжения |

ТИ |

| 14 |

Испытание электрической прочности воздушных промежутков |

ТИ |

| 15 |

Испытание на нагревание |

ТИ |

| 16 |

Испытание на стойкость при коротком замыкании (для трехфазных трансформаторов мощностью до 125 МВ*А включительно |

ТИ |

| 17 |

Испытание бака на механическую прочность |

ТИ |

| 18 |

Испытание активной части на механическую прочность |

ТИ |

| 19 |

Проверка уровня звука |

ТИ |

6. Испытания электрических машин после ремонта

После ремонта производится обкатка машин и приемосдаточные испытания по нормам, приведенным в ПЭЭП. Заключение о пригодности к эксплуатации дается не только на основании сравнения результатов испытания с нормами, но и по совокупности результатов всех проведенных испытаний и осмотров. Значения полученных при испытаниях параметров должны быть сопоставлены с исходными данными, а также с результатами предыдущих испытаний электрической машины.

Под исходными данными понимаются значения, указанные в паспорте машины, и протоколах испытаний завода-изготовителя, в стандартах и технических условиях. При отсутствии исходных данных в качестве таковых могут быть приняты значения параметров, полученные при приемосдаточных испытаниях пли испытаниях по окончании восстановительного ремонта электрической машины.

После истечения гарантийного срока эксплуатации по специальной программе испытывают также электрические машины иностранных фирм.

Программой испытаний двигателей переменного тока после капитального ремонта предусмотрены следующие операции:

испытание стали статора двигателей с обмотками из прямоугольного провода (удельные потери — не более 5 Вт/кг, наибольший перегрев зубцов при Вz

= 1 Тл не должен превышать 45°С, наибольшая разность перегрева различных зубцов при той же индукции — не более 30°С);

измерение сопротивления изоляции обмоток статора, ротора, термоиндикаторов с соединенными проводами (если они имеются в данной машине) и подшипников;

испытание обмоток статора и ротора при собранном двигателе повышенным напряжением промышленной частоты в течение 1 мин. Значения испытательных напряжений обмоток в процессе их изготовления и после сборки машины приведены в табл. 4...6. Результаты испытаний считаются положительными, если не наблюдалось скользящих разрядов, толчков тока утечки или нарастания его установившегося значения, пробоев или перекрытий и если сопротивление изоляции, измеренное мегомметром после испытаний, осталось прежним;

измерение сопротивлений обмоток статора и ротора постоянному току (проводится для двигателей мощностью 300 кВт и более или для двигателей с Uн

>3 кВ), а также реостатов и пускорегулирующих резисторов. Отклонения сопротивления обмоток от паспортных данных и по фазам должно быть не более ±2 %, для реостатов — не более ±10%;

измерение воздушного зазора (если позволяет конструкция) в четырех сдвинутых на 90° точках (измеренные зазоры не должны отключаться от среднего более чем на 10 %) и зазоров в подшипниках скольжения (допустимые значения зазоров приведены в табл. 7. Если зазор больше допустимого, необходимо перезалить вкладыш подшипника;

испытание витковой изоляции обмоток из прямоугольного провода импульсным напряжением высокой частоты в течение 5...10 с. Значения испытательных напряжений приведены в табл. 8;

проверка работы двигателя на холостом ходу (для двигателей мощностью 100 кВт и более и напряжением 3 кВ и выше). Ток холостого хода не должен отличаться более чем на 10 % от указанного II каталоге при продолжительности испытания 1 ч;

измерение вибрации подшипников для двигателей напряжением 3 кВ и выше и двигателей ответственных механизмов. Максимально допустимая амплитуда вибрации составляет 50, 100, 130 и 160 мкм для двигателей с частотой вращения соответственно 3000, 1500. 1000 и 750 об/мин и менее;

измерение разбега ротора в осевом направлении проводится для двигателей с подшипниками скольжения, двигателей ответственных механизмов и при выемке ротора в ходе ремонта (допустимый разбег — не более 4 мм);

проверка работы двигателя под нагрузкой для двигателей напряжением свыше 1 кВ или мощностью 300 кВт и более (величина нагрузки не менее 50% от номинальной);

гидравлическое испытание воздухоохладителя (проводится в течение 5...10 мин при избыточном давлении 0,2...0,25 МПа);

проверка исправности стержней короткозамкнутых обмоток роторов асинхронных электродвигателей мощностью 100 кВт и более (все стержни должны быть целыми);

проверка срабатывания защиты машин напряжением до 1000 В при питании от сети с заземленной нейтралью (проводится у машин с Uн

> 42 В, работающих в опасных и особо опасных условиях, а также у всех машин с Uн

> 380 В).

Программой испытаний машин постоянного тока после капитального ремонта предусмотрены следующие операции:

измерение сопротивления изоляции обмоток и бандажей;

испытание изоляции повышенным напряжением промышленной частоты в течение 1 мин (значения испытательных напряжений приведены в табл. 9). Эти испытания не проводятся для машин мощностью до 200 кВт с напряжением до 440 В;

измерение сопротивления обмоток, реостатов и пускорегулирующих резисторов постоянному току в практически холодном состоянии. Значения сопротивлений обмоток возбуждения не должны отличаться от заводских значений более чем на 2 %, обмотки якоря – 10 %. В цепях реостатов и пускорегулирующих резисторов не должно быть обрыва цепей;

снятие характеристик холостого хода и испытание витковой изоляции. Характеристика холостого хода снимается у генераторов (максимальное напряжение – 1,3 номинального; отклонение характеристики от заводской не нормируется). Продолжительность испытания витковой изоляции составляет 5 мин, а среднее напряжение между соседними коллекторными пластинами, если 2р > 4, не должно превышать 24 В.

6.1 Нормы испытаний электрических машин после ремонта (по ПЭЭП)

6.1.1 Всыпные обмотки статора

Таблица 4

Испытуемый элемент двигателя переменного тока с U

н

0,66 кВ 0,66 кВ |

Испытательное напряжение, кВ в зависимости от мощности Pн

, кВт |

| 0,2…10 |

10,1…1000 |

| Обмотки после укладки в пазы до пайки межкатушечных соединений |

2,5 |

3,0 |

| Обмотки после пайки и изолировки межкатушечных соединений |

2,3 |

2,7 |

| Обмотки после пропитки и запрессовки обмотанного сердечника |

2,2 |

2,5 |

| Главная изоляция обмотки собранного двигателя переменного тока |

2Uн

+1,0, но не менее 1,5 |

6.1.2

Обмотки статора из прямоугольного провода

Таблица 5

| Испытательное напряжение для |

| Испытуемый элемент |

электродвигателей на номинальное напряжение, кВ |

| обмотки двигателей |

до 1000 кВт |

свыше 1000 кВт |

| до 0,66 |

2 |

3 |

6 |

10 |

3 |

6 |

10 |

| Отдельная катушка |

4,5 |

11,0 |

13,5 |

21,1 |

31,5 |

13,5 |

23,5 |

34,0 |

| (стержень) перед укладкой |

| Обмотка после укладки |

3,5 |

9,0 |

11,5 |

18,5 |

29,0 |

11,5 |

20,5 |

30,0 |

| в пазы до пайки между- |

| катушечных соединений |

| Обмотки после пайки |

3,0 |

6,5 |

9,0 |

15,8 |

25,0 |

9,0 |

18.5 |

27,0 |

| и изолировки соединений |

| Главная изоляция обмотки собранной машины |

2U

н

+1 |

5,0 |

7,0 |

13,0 |

21,0 |

7,0 |

15.0 |

23.0 |

| но не |

| <1,5кВ |

6.1.3 Обмотки ротора

Таблица 6

| Испытуемый элемент ротора асинхронных двигателей |

Испытательное напряжение, кВ |

| 1. Полная замена обмотки

|

Отдельные стержни до укладки в пазы

Стержни после укладки в пазы, но до соединения

Обмотка после соединения, пайки и бандажировки

Контактные кольца до соединения с обмоткой

|

|

| 2. Частичная замена обмотки

|

| Оставшаяся часть обмотки после выемки заменяемых катушек, секций или стержней |

(но не менее 1,2 кВ) (но не менее 1,2 кВ) |

| Вся обмотка после присоединения новых катушек, секций или стержней |

(но не менее 1,0 кВ) (но не менее 1,0 кВ) |

*  - напряжение на кольцах неподвижного ротора с разомкнутой обмоткой при номинальном напряжении на статоре. - напряжение на кольцах неподвижного ротора с разомкнутой обмоткой при номинальном напряжении на статоре.

6.1.4 Допустимые значения воздушного зазора

Таблица 7

| Номинальный диаметр вала, мм |

Зазор, мкм. при частоте вращения, об/мин |

| до 1000 |

1000... 1500 |

более 1500 |

| 18. ..30 |

40 ...93 |

60... 130 |

140 ...280 |

| 31. ..50 |

50... 112 |

75... 160 |

170. ..340 |

| 51 ...80 |

65... 135 |

95... 195 |

200 ...400 |

| 81 ... 120 |

80... 160 |

120. ..235 |

230 ...460 |

| 121 ... 180 |

100... 195 |

150. ..285 |

260 ...530 |

| 181 ...260 |

120 ...225 |

180. ..300 |

300 ...600 |

| 261 ...360 |

140 ...250 |

210. ..380 |

340 ...680 |

| 361 ...600 |

170 ...305 |

250. ..440 |

380 ...760 |

6

.1.5 Импульсное испытательное напряжение витковой изоляции обмоток статора двигателей переменного тока

Таблица 8

Тип изоляции витков

|

Амплитуда напряжения, В/виток |

| до укладки секций в пазы |

после укладки и бандажировки |

| Провод ПВО |

210 |

180 |

| Провода ПБД, ПДА, ПСД |

420 |

360 |

| Провод ПБД с однослойной изоляцией из бумажной ленты |

700 |

600 |

Провода ПБД и ПДА с изоляцией слоем

микаленты через виток

|

700 |

600 |

То же, с прокладками миканита в пазовой части

между витками

|

1000 |

850 |

| Провод с однослойной изоляцией микалентой толщиной 0,13 мм вполнахлеста |

1100 |

950 |

| Провод ПБД с однослойной изоляцией шелковой лакотканью толщиной 0,1 мм вполнахлеста |

1400 |

1200 |

| Провода ПБД и ПДА с однослойной изоляцией микалентой толщиной 0,13 мм вполнахлеста или 1/3 нахлеста |

1400 |

1200 |

| Провод ПБД или ПДА с однослойной изоляцией микалентой толщиной 0,13 мм вполнахлеста и сверху слоем хлопчатобумажной ленты впритык |

2100

|

1800

|

| Провод ПДА, изолированный двумя слоями микаленты толщиной 0,13 мм вполнахлеста |

2800 |

2400 |

6.1.6 Испытательное напряжение промышленной частоты для изоляции машин постоянного тока мощностью более 3 кВт

Таблица 9

6.2 Испытания трансформаторов после капитального ремонта

После завершения ремонтных работ трансформатор подвергается испытаниям в целях проверки качества и отсутствия дефектов, а также проверки характеристик трансформатора на соответствие требованиям стандартов, технических условий или других регламентирующих документов. Программа испытаний после капитального ремонта с разборкой активной части трансформатора в соответствии с ПЭЭП содержит 19 пунктов, в том числе: определение условий включения; измерение сопротивления изоляции ( и и  ); измерение тангенса угла диэлектрических потерь; определение емкостных характеристик ( ); измерение тангенса угла диэлектрических потерь; определение емкостных характеристик ( и и ); испытание изоляции повышенным напряжением промышленной частоты; измерение сопротивления обмоток постоянному току; проверка коэффициента трансформации и группы соединения обмоток; измерение тока и потерь холостого хода; проверка работы переключающего устройства; проверка работы устройства переключения ответвлений; испытания бака на прочность; проверка устройств охлаждения и состояния индикаторного силикагеля; испытание трансформаторного масла из трансформатора; испытание включением толчком на номинальное напряжение; испытание вводов и встроенных трансформаторов тока. ); испытание изоляции повышенным напряжением промышленной частоты; измерение сопротивления обмоток постоянному току; проверка коэффициента трансформации и группы соединения обмоток; измерение тока и потерь холостого хода; проверка работы переключающего устройства; проверка работы устройства переключения ответвлений; испытания бака на прочность; проверка устройств охлаждения и состояния индикаторного силикагеля; испытание трансформаторного масла из трансформатора; испытание включением толчком на номинальное напряжение; испытание вводов и встроенных трансформаторов тока.

При измерении электрического сопротивления обмоток постоянному току различие сопротивлений на одноименных ответвлениях разных фаз не должно превышать 2 %. Проверка работы переключающего устройства проводится согласно инструкции завода-изготовителя.

Трансформаторное масло подвергают испытанию на электрическую прочность (на пробой), на диэлектрические потери ( ) и на химический анализ. Для эксплуатационного масла ) и на химический анализ. Для эксплуатационного масла  должен быть не более 7% при 70°С (для свежего сухого масла должен быть не более 7% при 70°С (для свежего сухого масла  < 1,5...2,5%). Химический анализ масла заключается в определении содержания механических примесей, кислотного числа и содержания водорастворимых кислот и щелочей. < 1,5...2,5%). Химический анализ масла заключается в определении содержания механических примесей, кислотного числа и содержания водорастворимых кислот и щелочей.

Температура вспышки паров масла может снижаться не более чем на 5°С от первоначальной (135°С). Масло трансформаторов с азотной или пленочной защитой проверяют на влаго- и газосодержание, которые должны соответствовать заводским нормам.

Испытание электрической прочности изоляции включает: определение пробивного напряжения масла или другого жидкого диэлектрика, которым заполнен трансформатор; испытание изоляции обмоток напряжением 35 кВ и ниже вместе с вводами повышенным напряжением промышленной частоты, приложенным от внешнего источника (в течение 1 мин); испытание изоляции доступных для испытания стяжных шпилек, прессующих колец и ярмовых балок напряжением 1 кВ промышленной частоты (в течение 1 мин).

Испытательные напряжения превышают номинальные и зависят от условий эксплуатации. Трансформаторы, предназначенные для эксплуатации в электроустановках, подвергающихся воздействию грозовых перенапряжений при обычных мерах грозозащиты, испытывают по нормам для нормальной изоляции, а трансформаторы, предназначенные для эксплуатации в электроустановках, не подверженных воздействию грозовых перенапряжений, или при специальных мерах грозозащиты — по нормам для облегченной изоляции. Изоляция трансформатора до проведения испытаний подвергается обработке в соответствии с установленным технологическим процессом.

При испытании изоляции напряжением промышленной частоты, приложенным от внешнего источника, проверяется электрическая прочность главной изоляции (каждой обмотки по отношению к другим обмоткам, включая отводы и выводы, а также по отношению к баку и другим заземленным частям трансформатора).

Изоляцию каждой обмотки испытывают поочередно. При этом испытательное напряжение прикладывается между испытываемой обмоткой, замкнутой накоротко, и заземленным баком. Остальные вводы других обмоток соединяют между собой и заземляют вместе с баком и магнитной системой. Напряжение к первичной обмотке повышающего трансформатора подводят от генератора переменного тока с регулируемым возбуждением или от регулировочного автотрансформатора. Испытательное напряжение поднимают плавно и выдерживают в течение 1 мин. Возрастание силы тока и снижение напряжения, фиксируемое приборами, обычно указывают на наличие дефекта в изоляции испытательного трансформатора. Повреждение в трансформаторе также проявляется в виде потрескивания и разрядов.

Трансформатор считают выдержавшим испытания, если в процессе испытания не наблюдалось полного разряда (по звуку), разряда на защитном шаровом промежутке, выделения газа и дыма или изменения показания приборов. Если при испытании отмечены разряды в баке, сопровождающиеся изменением режима в испытательной установке или появлением дыма, активная часть подлежит осмотру, а при необходимости — разборке для выяснения и устранения причины разрядов или пробоя.

Продольная изоляция обмотки (изоляция между витками, катушками, слоями, фазами) испытывается повышенным напряжением, индуктированным в самом трансформаторе. Испытания проводят путем приложения к одной из обмоток двойного номинального напряжения этой обмотки при повышенной частоте (но не более 400 Гц). Повышение частоты необходимо во избежание чрезмерного увеличения индукции и намагничивающего тока. Испытания проводят по схеме опыта холостого хода напряжением частоты не менее 2f

ном

и продолжительностью 1 мин (при более высоких частотах продолжительность испытания уменьшается, но не должна быть менее 15 с).

Основным дефектом, который выявляется при таком испытании, является замыкание между витками или слоями обмотки, а также между отводами. Если имеются признаки дефекта, то важно до разборки трансформатора измерениями токов и напряжений по фазам установить дефектную фазу. Затем эта фаза подвергается тщательному осмотру. Дефектное место обмотки можно определить индукционным методом или измерением электрического сопротивления.

Индукционный метод нахождения короткозамкнутого витка основан на наличии электромагнитного поля вокруг короткозамкнутого витка, созданного в нем индуктированным током короткого замыкания. Поле вокруг остальных витков отсутствует. Наличие и положение короткозамкнутого витка обнаруживают особой катушкой, называемой искателем, к которой подключен чувствительный прибор. Измерительный аппарат состоит из искателя и указателя. Искатель представляет собой многовитковую катушку, насаженную на магнитопровод, состоящий из нескольких пластин электротехнической стали, и присоединенного к ней указательного. Напряжение в проверяемой обмотке индуктируется «питателем», который выполняется аналогично представленному на рис. 2 искателю, или представляет собой длинный стержень с намотанными по всей длине витками. Обмотка питателя подключается к сети напряжением 36, 127 или 220 В. Если проверяемая обмотка насажена на стержень магнитной системы, возбуждение осуществляется обычным путем (при подаче небольшого напряжения безопасного для персонала). Перемещая искатель сначала вдоль обмотки, а затем в радиальном направлении, устанавливают место замыкания по наибольшему показанию прибора.

Оценка состояния изоляции производится на основании указанного комплекса испытаний.

Измерение сопротивления изоляции обмоток производится при температуре не ниже 10°С мегомметром класса 1000 В в трансформаторах класса напряжения до 35 кВ и мощностью до 16 мВ∙А и класса 2500 В с пределами измерения 0...10000 МОм — во всех остальных случаях. При этом за температуру изоляции в масляных трансформаторах принимают температуру масла в верхних слоях, в сухих — температуру окружающего воздуха.

7. Измерение сопротивлений обмоток постоянному току в холодном состоянии

Измерение проводиться в практически холодном состоянии, при котором температура любой части электрической машины отличается от температуры окружающей среды не более чем на  . От точности измерения сопротивлений обмоток в холодном состоянии зависит правильность определения ряда важнейших величин. При промышленных испытаниях электрических машин могут находить применение только те способы измерения сопротивлений, которые удовлетворяют следующим требованиям: . От точности измерения сопротивлений обмоток в холодном состоянии зависит правильность определения ряда важнейших величин. При промышленных испытаниях электрических машин могут находить применение только те способы измерения сопротивлений, которые удовлетворяют следующим требованиям:

Достаточная точность измерений

. Способ должен обеспечивать погрешность измерения сопротивления обмотки, не превосходящую той, с которой производиться измерение ее температуры в практически холодном состоянии. При испытаниях, к которым предъявляются менее высокие требования, погрешность измерения сопротивления может быть допущена до  1 %. 1 %.

Быстрота выполнения измерений

. В ряде случаев момент измерения должен быть отчетливо ориентирован во времени, что невозможно, если измерение требует кропотливых операций.

Измерения в соответствии с ГОСТ 11828-86 и ГОСТ 3484-88 рекомендуется проводить:

-

методом вольтметра и амперметра;

-

методом одинарного (Уинстона) или двойного (Томсона) моста;

-

методом омметра логометрической системы.

Для измерения сопротивлений обмоток трансформаторов используются первые два метода.

Метод вольтметра и амперметра лучше всего удовлетворяет всем предъявляемым требованиям; при условии применения приборов соответствующего класса он обеспечивает требуемую точность, дает большую быстроту измерений и легко приспосабливается к требованиям подвижности измерительного устройства. Что бы способ давал достаточно правильные результаты, необходимо соблюдение ряда условий:

1. Вольтметр должен присоединяться непосредственно к выводам объекта измерения; если для присоединения применяются иглы, то они должны быть хорошо заточенными и изготовленными из закаленной стали, чтобы прокалывать пленку окисла на поверхности металлов.

2. Число разъемных контактов в схеме должно быть минимальным, а все неразъемные следует надежно пропаивать.

3. Источником постоянного тока должна быть хорошо заряженная батарея аккумуляторов.

4. Каждое сопротивление следует измерять при нескольких различных значениях тока, переходя от больших к меньшим. Нормально число измерений берется равным трем; при испытании повышенной точности его рекомендуется брать не менее пяти, но при приемо-сдаточных испытаниях машин мощностью до 100 кВт допускается однократное измерение. Результаты измерений одного и того же сопротивления не должны отличаться от среднего из них более чем на 0,5 %, а за действительное значение принимается среднее арифметическое из результатов всех измерений, удовлетворяющих этому требованию.

5. Отсчеты по обоим приборам должны производиться одновременно по команде, подаваемой наблюдателем на вольтметре, показания которого менее устойчивы, чем показания амперметра, вследствие индуктивности, свойственной обмоткам электрических машин.

6. При измерении одного и того же сопротивления следует по возможности не изменять пределы измерения приборов.

7. Во избежание нагревания обмотки измерительным током значение последнего следует выбирать по данным обмотки так, чтобы адиабатное повышение температуры обмотки за время измерения не превосходило 1К; если же данные обмотки неизвестны, то значение измерительного тока должно быть не выше 20 % номинального тока обмотки, а длительность измерения – не более 1 мин. Если порядок измеряемого сопротивления известен, то пределы измерения обеих приборов могут быть установлены заранее, но цепь вольтметра в момент замыкания цепи тока должна быть разомкнутой. При подключении устройства к неизвестному объекту измерения и замыкании цепи тока амперметр и вольтметр должны быть предварительно включены на наибольшие пределы измерения. После замыкания цепи приспособление, регулирующее ток, ставиться в положение наибольшего измерительного тока. Если при этом показание амперметра меньше 40 % его полной шкалы, то необходимо перейти на следующий меньший предел измерения, и так далее до тех пор, пока не будет получено удовлетворительное отклонение; подбор предела измерения вольтметра производиться таким же способом. Когда пределы шкал обоих приборов установлены, приступают к отсчетам. После каждого отсчета ток несколько понижается регулирующим приспособлением и производиться следующий отсчет и т. д. Если обмотка обладает сильно выраженной индуктивностью, то на момент каждого перехода с высшей ступени измерительного тока на низшую необходимо размыкать цепь вольтметра, иначе ее можно повредить импульсами, индуктируемыми при резком понижении измерительного тока.

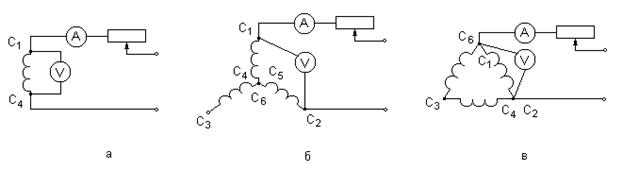

Схемы измерения сопротивления этим методом приведены на рис.4

Рис.4. Схемы измерения сопротивления обмоток методом вольтметра и амперметра:

а – отдельная обмотка; б – при схеме Y; в – при схеме ∆

Если сопротивление вольтметра отличается от измеряемого сопротивления менее чем в 100 раз, то для исключения методической ошибки истинное значение сопротивления рассчитывается по формуле (1):

, ,

где U

– измеренное падение напряжения, В; I

– измеренный ток, А; r

в

– входное сопротивление вольтметра, Ом.

Измерение сопротивления многофазных обмоток при наличии выводов начал и концов фаз производиться пофазно, а при наличии отдельных выводов от частей фаз – отдельно для каждой части.

Если выводы начал и концов фаз отсутствуют, то сопротивление следует измерять между каждой парой линейных выводов. При соединении фаз в звезду (рис.4, б) сопротивление фазы r

1

, прилегающей к выводу С1

, определяется по формуле (2):

r

1

= (r

31

+r

12

- r

23

)/2,

где r

31

, r

12

, r

23

– сопротивления, измеренные соответственно между выводами С3

и С1

, С1

и С2

, С2

и С3

, Ом. При соединении фаз в треугольник сопротивление фазы r

1

между выводами С1

и С2

(рис.4, в) определяется по формуле (3):

. .

По аналогичным формулам с круговой перестановкой соответствующих индексов рассчитываются сопротивления других фаз.

Когда сопротивление цепи вольтметра на данном пределе измерения настолько велико по сравнению с измеряемым сопротивлением, что потреблением тока в вольтметре можно пренебречь, искомое сопротивление R может быть найдено:

R=U/I.

При использовании для измерений одинарного моста к искомому сопротивлению обмоток добавляется сопротивление контактов и соединительных проводов, в связи с чем одинарный мост рекомендуется применять при измерении сопротивлений, превышающих 1Ом. Применение двойного моста обеспечивает наивысшую точность измерения сопротивлений.

Тепловое состояние различных частей обмотки контролируется с помощью датчиков температуры, устанавливаемых на обмотку. В этом случае за температуру обмотки принимают среднеарифметическое значение показаний датчиков, если эти показания изменяются не более чем на 1°С в час и отличаются от среднего значения не более чем на 2°С.

Определение сопротивления обмоток постоянному току в практически холодном состоянии предусмотрено программой приемо-сдаточных испытаний, хотя большинство электрических машин не снабжаются датчиками температуры обмоток. В этом случае температуру обмоток определяют следующими способами:

в электрической машине, оборудованной датчиками температуры отдельных ее частей, за температуру обмотки принимают среднеарифметическое значение показаний датчиков, если оно не изменяется более чем на 10

С за 4 ч при изменении сопротивления обмотки не более чем на 0,5 %;

в электрической машине, не оборудованной датчиками температуры, температуру обмотки принимают равной температуре поверхности машины (корпуса), если эта температура изменяется не более чем на 10

С за 8 ч при изменении сопротивления обмотки за то же время не более чем на 0,5 %;

в электрической машине, не оборудованной датчиками температуры, температуру обмотки принимают равной температуре окружающей среды во время измерений, если перед этим машина находилась в нерабочем состоянии длительное время, в течение которого температура окружающей среды изменилась не более чем на 50

С.

8. Измерение сопротивления изоляции между токоведущими частями и корпусом

Сопротивление изоляции обмоток измеряется относительно корпуса электрической машины и между обмотками. Измерение проводиться мегомметром, который представляет собой маломощный высоковольтный генератор постоянного тока. Выпускаются мегомметры класса напряжения 500, 1000 и 2500 В. Существуют и электронные мегомметры.

В соответствии с требованиями ГОСТ 11828-86 измерение сопротивления изоляции вращающихся электрических машин следует производить мегомметрами класса 500 В, если напряжение обмотки до 500 В включительно, и мегомметрами класса не ниже 1000 В, если номинальное напряжение обмотки выше 500 В. Для измерения сопротивления изоляции обмоток трансформаторов в соответствии с ГОСТ 3484-88 используются мегомметры класса 1000 В для трансформаторов класса до 35 кВ и мощностью менее 16 МВА.

При измерении сопротивления изоляции обмоток крупных вращающихся электрических машин и трансформаторов, которые обладают значительной емкостью (между обмотками и на корпус), следует применять электронные мегомметры поскольку время переходного процесса, определяемое величиной емкости, может достигать нескольких минут. Отсчет сопротивления изоляции следует производить дважды: через 15 и 60 с после появления на обмотках напряжения, при котором производятся измерения. В результате измерений помимо сопротивления изоляции, соответствующему измерению через 60с (R60

), определяют коэффициент абсорбции

Каб

=R60

/R15

.

Сопротивление изоляции относительно корпуса машины следует измерять поочередно для каждой цепи, имеющей отдельные выводы, при электрическом соединении всех прочих цепей с корпусом машины. По окончании измерений сопротивления изоляции каждой цепи ее следует разрядить, соединив с заземленным корпусом машины.

При измерении сопротивления изоляции обмоток электрических машин относительно корпуса нулевой вывод мегаомметра соединяется с заземленным корпусом машины, а высоковольтный вывод – с одним из выводов обмотки. Обмотки фаз, не участвующие в измерении, заземляются. При измерении сопротивления изоляции между обмотками порядок присоединения выводов мегаомметра к выводам обмотки произвольный. Аналогичная схема используется для измерения сопротивления изоляции трансформаторов.

Значение сопротивления изоляции обмоток (в МОм) при рабочей температуре  должна быть не менее значения, вычисленного по формуле должна быть не менее значения, вычисленного по формуле

r

=U

/(1000+0,01P

),

где U

– номинальное напряжение обмотки, В; Р

– номинальная мощность машины, кВА или кВт.

Если полученное по формуле значение сопротивления не превышает 0,5 МОм, то в качестве минимально допустимого принимается r

= 0,5 МОм.

9. Проверка электрической прочности изоляции между токоведущими частями и корпусом

Испытание проводят синусоидальным напряжением частотой 50 Гц от испытательного трансформатора мощностью не менее 1 кВА на 1 кВ испытательного напряжения. Регулирование напряжения производиться плавно или ступенями, не превышающими 5% от испытательного значения, путем регулирования напряжения, подводимого к первичной обмотке испытательного трансформатора. Испытания начинаются с напряжения, не превышающего 1/3 от испытательного. Время увеличения напряжения от половинного значения до испытательного – не менее 10 с, испытательное напряжение выдерживается в течение 1 мин. После этого напряжение плавно снижают до 1/3 от испытательного и отключают питание трансформатора.

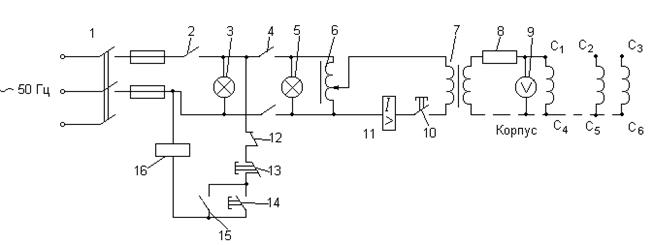

Принципиальная схема установки для испытания проведена на рис. 6. Основная часть установки – высоковольтный трансформатор 7, питающийся от сети через регулировочный автотрансформатор 6, который позволяет плавно поднимать напряжение от нуля на первичной обмотке трансформатора 7 и тем самым напряжение на испытуемой обмотке. Пробой изоляции сопровождается увеличением тока в обмотках трансформатора 7. Для его ограничения служит защитное сопротивление 8. Изоляция выдержала испытание, если не произошел ее пробой или перекрытие скользящими разрядами. Для обеспечения безопасности установка защищается металлическим заземленным ограждением. Испытательный трансформатор подключается к автотрансформатору через реле максимального тока, предназначенного для отключения высоковольтного трансформатора при пробое изоляции обмотки испытуемой машины.

Рис. 6. Принципиальная схема установки для испытания изоляции электрических машин на электрическую прочность:

1 – рубильник; 2 – концевой выключатель; 3 и 5 – лампы; 4 и 15 – основные и вспомогательные контакты магнитного пускателя; 6 – регулировочный автотрансформатор; 7 – высоковольтный трансформатор; 8 – защитное сопротивление; 9 – вольтметр; 10 – кнопка; 11 – обмотка реле максимального тока; 12 – контакт этого реле; 13 – кнопка “СТОП”; 14 – кнопка “ПУСК”; 16 – магнитный пускатель.

Испытанию изоляции на электрическую прочность относительно корпуса следует подвергать поочередно каждую цепь, имеющую отдельные выводы. При этом один вывод испытательного трансформатора 7 подключают к любому из выводов испытуемой обмотки (на рис. 6 к выводу С1

), а другой – вывод заземляют и подключают к заземленному корпусу машины, с которым при испытании обмотки С1

-С4

электрически соединяют обмотки С2

– С5

и С3

– С6

.

10. Измерение уровня шума и вибрации при испытании электрических машин

Реальные уровни шума и вибрации, создаваемые электрической машиной, ограничены требованиями норм безопасного ведения работ и фактором производительности труда.

Шумы, возбуждаемые аэродинамическими, магнитными и механическими факторами, а также подшипниками и щетками, образуют общий шум электрической машины. Звуковые частоты охватывают диапазон от 16 до 16 000 Гц. Аэродинамическийшум появляется в результате турбулентного движения газообразной охлаждающей среды при вращении ротора и вентилятора электрической машины. Отражающиеся от вращающейся поверхности завихрения вызывают широкополосный шум, энергия которого спектрально распределена по всему диапазону слышимости.

Шум вентилятора в основном зависит от его окружной скорости. Так, у электрических машин с окружными скоростями свыше 60 м/с общий уровень шума определяется в большинстве случаев только аэродинамическим вихрем вентилятора. К аэродинамическим шумам относятся и сиренные эффекты, возникающие, когда сжатый вентилятором воздух или газ наталкивается на такие препятствия, как ребра корпуса или подшипникового щита, крепящие болты и другие лодобные детали. Эти препятствия становятся сферическими излучателями продольных волн. В случае равномерного шага лопаток вентилятора основная частота (Гц) сиренного звука составляет

F=zn,

где z

— число лопаток вентилятора; n— частота вращения, об/с.

Магнитный шум появляется вследствие возникновения вынужденных колебаний статора и ротора электрической машины под действием знакопеременных электромагнитных сил, имеющих периодический характер. Магнитный шум в основном обусловленрадиальными усилиями, пропорциональными квадрату магнитной индукции в воздушном зазоре машины. Из-за сложного характера распределения магнитного поля в воздушном зазоре возникающий магнитный шум является широкополосным.

Шум подшипников обусловливается главным образом небалансом и неточностью изготовления элементов подшипников качения. Интенсивность шума возрастает с увеличением диаметра подшипника, скорости вращения вала, сил одностороннего магнитного тяжения и неуравновешенности ротора. Основная частота шума, обусловленного небалансом подшипников, не превышает частоту вращения ротора, т. е. приходится на нижний диапазон слышимости. Неточность изготовления подшипников приводит к появлению шума с частотой, превышающей частоту вращения ротора и пропорциональной количеству деформированных элементов качения.

Шум щеток возникает при их скольжении по коллектору и зависит от качества поверхности коллектора, состояния притирки щеток, степени их давления на коллектор. В составляющих шума щеток наиболее выраженные звуки обусловлены периодическим прохождением коллекторных пластин под щетками (так называемый шум удара). Частота этих звуков пропорциональна частоте вращения и количеству коллекторных пластин, поэтому шум щеток является высокочастотным.

Шум, возбуждаемыймеханическимифакторами, возникает вследствие распространения вибраций подшипников или внутренних частей машины на большие площади фундаментов или кожухов. Этот структурный шум преобразуется в аэродинамический и излучается в окружающую среду. Если причиной вибрации является плохая балансировка ротора, то шумы вбольшинстве случаев являются низкочастотными, так как нижняя граница диапазона слышимости 16 Гц соответствует частоте вращения 960 об/мин.

камер является сложной технической задачей, в настоящее время уровень внешних шумов в этих камерах доведен до 18—20 дБ.

Методы измерения уровня шума и вибрации при промышленных испытаниях изложены в ГОСТ 11929—87 и 12379—75. Отметим, что эти стандарты не устанавливают методы определения шума и вибраций в нестационарных процессах — пуски, реверсы, торможения и др.

По уровню шума электрические машины разделены на четыре класса. К классу 1 относят машины, к которым не предъявляют требования по ограничению уровня шума, а также машины, разработанные до 1985 г. и доработка которых до класса 2 нецелесообразна; к классу 2 — машины экспортного исполнения и вновь разрабатываемые машины, к классу 3 — малошумные машины с малошумными подшипниками качения и глушителями вентиляционного шума, к классу 4 —особо малошумные машины, в которых дополнительно предусмотрено пониженное использование активных материалов и установка звукоизолирующего кожуха. Предельные значения уровней шума машин классов 2, 3, 4 должны быть ниже уровней шума машин класса 1 на 5, 10 и 15 дБ соответственно.

При проведении контрольных испытаний помещение считается пригодным для измерений шума по методу свободного поля, если средний уровень звука увеличивается не менее чем на 5 дБ при уменьшении вдвое расстояния r1

от центра источника до точек измерения шума или средний уровень звука уменьшается не менее чем на 4 дБ при удвоении указанного расстояния. В идеальном свободном поле без затухания изменение среднего уровня звука L2

при увеличении расстояния до r2

=2r1

составляет 6 дБ в соответствии с выражением

, ,

где L1

— известное значение уровня интенсивности звука на расстоянии r1

от источника.

Измерение шума в свободном поле. Если пол в испытательном помещении обладает хорошим звукопоглощением (коэффициент звукопоглощения не менее 0,8), машину помещают над центром пола на высоте не менее 1 м над полом и не ближе 1,5 м от потолка. В случае звукоотражающего пола (коэффициент звукопоглощения не более 0,05) испытуемую машину располагают на полу или непосредственно над полом вблизи от его центра. Звукоотражающий пол должен простираться во все стороны за измерительную поверхность так, чтобы линейные размеры звукоотражающей плоскости (пола) были больше проекции измерительной поверхности, образованной измерительными линиями (рис. 4.2). Во время измерений корпус шумомера и другие приборы, а также наблюдатель должны находиться на расстоянии не менее 1 м от микрофона.

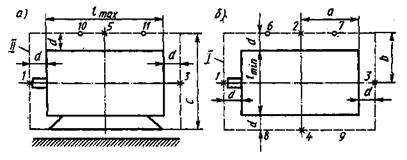

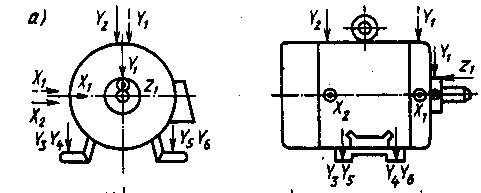

Точки измерения выбирают на измерительных линиях I и II(см. рис. 8, а, б).

При определении размеров lmax

, lmin

и dне учитывается выходной конец вала, коробка зажимов и другие выступающие детали электрической машины. Для машин горизонтального исполнения измерительная линия I располагается на

Рис. 8. Точки измерения шума на виде спереди (а)

и виде сверху (б)

испытуемой машины.

высоте оси вращения машины, для машин вертикального исполнения — на половине высоты машины, но не менее 0,25 м для звукоотражающего и 1,0 м для звукопоглощающего пола. Измерительная линия IIво всех случаях должна находиться в вертикальной плоскости, проходящей через ось машины.

При контрольных испытаниях измерения проводят в точках 1, 2,

3, 4, 5

для машин первой группы (с lmax

≤l м, а также 1 м≤lmax

≤2 м и lmax

/lmin

<2) и в точках 1, 3, 6, 7, 8, 9, 10, 11

для машин второй группы (с lmax

≥2 м, а также 1 м≤lmax

≤2 м и lmax

/lmin

>2).

ГОСТ 16372—84 «Машины электрические вращающиеся. Допустимые уровни шума» регламентирует допустимые уровни шума электрических машин при измерении на расстоянии 1 м от наружного контура машины. Поэтому размер dпри измерениях принимается равным 1 м.

После измерения уровней шума в указанных точках обрабатывают результаты измерений.

Вычисляют1

эквивалентный радиус rs

(м) для машин первой ивторой групп соответственно по формулам

и

и  , ,

где d= 1 м; размеры а, b, с (в метрах) в соответствии с рис. 8.

Определяют площадь эквивалентной сферы и корректированный уровень звуковой мощности по шкале А:

, ,

где La

— измеренный средний уровень звука по шкале A, дБ; k— постоянный коэффициент, k=0 и 3 соответственно для звукоотражающего и звукопоглощающего пола, S=2πrs

2

.

Определяют уровень звуковой мощности в частотных полосах по формуле

, ,

где L— измеренный уровень звукового давления в частотной полосе, дБ.

Вычисляют приведенный уровень звука по шкале Ана опорном радиусе 3 м по формуле

, ,

Измеренные и рассчитанные при испытаниях величины сопоставляются с требованиями по допустимым уровням шума.

Методы оценкивибрации. При оценке вибрации электрических машин основной измеряемой величиной является эффективное значение вибрационной скорости vэф

, измеренное в диапазоне от рабочей частоты до 2000 Гц. Для электрических машин с рабочей частотой вращения до 3000 об/мин допускается измерение vэф

в диапазоне частот до 1000 Гц.

Определение эффективного значения вибрационной скорости допускается проводить по данным спектрального анализа в указанном диапазоне частот

, ,

где vi

эф

— эффективное значение вибрационной скорости, полученное при спектральном анализе для i-й полосы фильтра, причем первая и п-яполосы должны включать в себя нижнюю и верхнюю границы заданного диапазона частот соответственно.

Напомним, что для оценки вибрации собранных электрических машин устанавливается восемь классов: 0,28; 0,45; 0,70; 1,10; 1,80; 2,80; 4,50; 7,00. Индексы классов соответствуют максимально допустимой для данного класса эффективной вибрационной скорости в мм/с.

При контроле вибрации электрических машин их располагают на упругом основании, причем дополнительная масса упругого основания не должна превышать 10% массы испытуемой машины.

Рис. 9. Точки измерения вибрации в электрических машинах исполнения IP44

Вибродатчики должны жестко крепиться к самой машине или к дополнительной массе. При испытаниях электрическая машина должна иметь такое же положение, как и при нормальной эксплуатации.

Помехи от внешней вибрации в принятых точках измерения (рис. 9) не должны превышать 25% нормируемой величины vэф.доп

, а при измерении уровня вибраций в децибелах —8—10 дБ соответственно.

При периодических и типовых испытаниях вибрацию необходимо измерять на подшипниковых щитах по вертикальной и горизонтальной осям, а также в направлении оси вращения, как можно ближе к последней. Кроме того, измеряется вибрация на лапах или на фланце машины в направлении, перпендикулярном опорной поверхности, в точках, находящихся вблизи мест крепления. Рекомендуемые точки измерения вибрации и ее направления приведены на рис. 9.

Допустимые значения среднего уровня звука и методы его измерения при промышленных испытаниях изложены в ГОСТ 12.2.024 — 76. Этот стандарт распространяется на силовые масля ные трансформаторы общего назначения мощностью от 100 кВА и выше и напряжением до 750 кВ включительно. По заказу потреби теля трансформаторы должны изготавливаться мощностью 16.. 200 MB-А с уровнем звука, пониженным не менее чем на 10 дБ по сравнению с указанным в стандарте.

Как правило, при испытаниях трансформаторов заглушённые камеры не используются. Поэтому для проведения испытаний необходимо выбирать время суток, когда внешние шумы минимальны. Кроме того, можно использовать передвижные звукопоглащающие стены, играющие роль экранов, поскольку главной излучающей шум поверхностью трансформатора является вертикальная. Стены устанавливаются с той стороны, с которой производятся измерения.

Во время измерений необходимо, чтобы вибрации не передавались от трансформатора полу, а возможные акустические отражающие поверхности находились не ближе 3 м от точек измерения. При проведении испытаний следует исключить влияние внешних электромагнитных полей на результаты измерений. Поэтому при испытаниях рекомендуется применять конденсаторные микрофоны.

11. Защита персонала от шума и вибрации

Задачей защиты человека от окружающих вредных производственных факторов (ОВПФ) является снижение уровня вредных факторов до уровней, не превышающих ПДУ (ПДК), и риска появления опасных факторов до величин приемлемого риска.

Основным и наиболее перспективным методом зашиты является совершенствование конструкций машин и технологических процессов, их замена на более современные и прогрессивные, обладающие минимальным уровнем опасности, выделения вредных веществ, излучений.

Если же исключить наличие ОВПФ при работе нельзя, используют следующие приемы защиты:

• удаление человека на максимально возможное расстояние от источника ОВПФ;

•уменьшение времени пребывания в зоне ОВПФ;

• применение средств индивидуальной защиты.

Защита от вибрации

Амплитуда скорости вибрации (виброскорости) vm

может быть определена по формуле

, ,

где Fm

– амплитуда возмущения виброскорости, Н; μ – коэффициент сопротивления, Н∙с/м; f

– частота вибрации, Гц; m

– масса системы, кг; с -

коэффициент жесткости системы, Н/м.

На основании анализа формулы можно сделать следующие выводы: для уменьшения виброскорости vm

необходимо снижать силу Fm

(снижать виброактивность машины) и увеличивать знаменатель, а именно – повышать сопротивление системы μ и не допускать, чтобы 2πf

= с/2πf

. При равенстве эти членов наступает явление резонанса, и уровень вибрации резко возрастает.

Таким образом, для защиты от вибрации необходимо применять следующие методы:

· снижение виброактивности машин (уменьшение силы Fm

);

· отстройка от резонансных частот (2πf

≠с/2πf

);

· вибродемпфирование (увеличение μ);

· виброгашение (увеличение m

) – для высоких и средних частот;

· повышение жесткости системы (увеличение с

) – для низких и средних частот;

· виброизоляция;

· применение индивидуальных средств защиты.

Снижение виброактивности машин

(уменьшение силы Fm

) достигается изменением технологического процесса, применением машин с такими кинематическими схемами, при которых динамические процессы, вызываемые ударами, резкими ускорениями и т. п. были бы исключены или предельно снижены (например, замена клепки сваркой); хорошей динамической и статической балансировкой механизмов, смазкой и чистотой обработки взаимодействующих поверхностей; применение кинематических зацеплений пониженной виброактивности (например, использование шевронных и косозубых зубчатых колес вместо прямозубых), заменой подшипников качения на подшипники скольжения; применением конструкционных материалов с повышенным внутренним трением.

Отстройка от резонансных частот

(2πf

≠с/2πf

) заключается в изменении режимов работы машины и соответственно частоты возмущающей вибросилы; собственной частоты колебаний машины путем изменения жесткости системы с

(например, установка ребер жесткости) или изменения массы m

системы (например, закрепление на машине дополнительных масс).

Вибродемпфирование

(увеличение μ) – это метод снижения вибрации путем усиления в конструкции процессов внутреннего трения, рассеивающих колебательную энергию в результате необратимого преобразования ее в теплоту при деформациях, возникающих в материалах, из которых изготовлена конструкция. Вибродемпфирование осуществляется нанесением на вибрирующие поверхности слоя упруговязких материалов, обладающих большими потерями на внутреннее трение.

Виброгашение

(увеличение m

) осуществляют путем установки агрегатов на массивный фундамент. Как видно из формулы виброгашение наиболее эффективно при средних и высоких частотах вибрации. Этот способ нашел широкое применение при установке тяжелого оборудования (молотов, прессов, вентиляторов, насосов и т. п.).

Повышение жесткости системы

(увеличение с

), например, путем установки ребер жесткости. Как видно из формулы этот способ эффективен только при низких частотах и в ряде случаев средних.

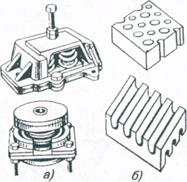

Виброизоляция

заключается в уменьшении передачи колебаний от источника возбуждения защищаемому объекту при помощи устройств, помещаемых между ними. Для виброизоляции чаше всего применяют виброизолирующие опоры типа упругих прокладок, пружин или их сочетания.

Рисунок 3.1 Виброизолирующие опоры: а) пружинные; б) резиновые

Защита от шума

Для защиты человека от акустических колебаний (шума и ультразвука) применяются следующие методы:

• снижение звуковой мощности источника звука;

• размещение рабочих мест с учетом направленности излучения звуковой энергии;

• удаление рабочих мест от источника звука;

• акустическая обработка помещений;

•

звукоизоляция;

• применение глушителей;

• применение средств индивидуальной зашиты.

Снижение звуковой мощности источника звука

.

Для снижения шума механизмов и машин применяют методы, аналогичные методам, снижающим вибрацию машин, т. к. вибрация является источником механического шума. Аэродинамический шум, вызываемый движением потоков воздуха и газа и обтеканием им элементов механизмов и машин, -наиболее мощный источник шума, снижение которого в источнике наиболее сложно. Для уменьшения интенсивности генерации шума улучшают аэродинамическую форму элементов машин, обтекаемых газовым потоком, и снижают скорость движения газа

Изменение направленности излучения шума

.При размещении установок с направленным излучением необходима соответствующая ориентация этих установок по отношению к рабочим и населенным местам, поскольку величина направленности может достигать 10. ..15 дБ. Например, отверстие воздухозаборной шахты вентиляционной установки или устье трубы сброса сжатого газа необходимо располагать так, чтобы максимум излучаемого шума был направлен в противоположную сторону от рабочего места.

Удаление рабочих мест от источника звука

. Увеличение расстояния от источника звука в 2 раза приводит к уменьшению уровня звука на 6 дБ.

Акустическая обработка помещения

— это мероприятие, снижающее интенсивность отраженного от поверхностей помещения (стен, потолка, пола) звука. Для этого применяют звукопоглощающие облицовки поверхностей помещенияи штучные (объемные) поглотители различных конструкций,

подвешиваемые к потолку помещения. Поглощение звука происходит путем перехода энергии колеблющихся частиц воздуха в теплоту за счет потерь на трение в пористом материале облицовки или поглотителя. Для большей эффективности звукопоглощения пористый материал должен иметь открытые со стороны падения звука незамкнутые поры. Звукопоглощающие материалы характеризуются коэффициентом звукопоглощения , равным отношению звуковой энергии, поглощенной материалом, и энергии, падающей на него. Звукопоглощающие материалы должны иметь коэффициент звукопоглощения не менее 0,3. Чем это значение выше, тем лучше звукопоглощающий материал. Звукопоглощающие свойства пористых материалов определяются толщиной слоя, частотой звука, наличием воздушной прослойки между материалом и поверхностью помещения.

Список литературы

1. Жерве Г.К. Промышленные испытания электрических машин. – 4-е изд., сокр. и перераб. – Л.: Энергоатомиздат. Ленингр. отд-ие, 1984. – 408 с.

2. Котеленец Н.Ф., Кузнецов Н.Л. Испытания и надежность электрических машин: Учеб. пособие для вузов. – М.: Высш. шк.,1988. – 232с.

3. Котеленец Н.Ф. Испытания, эксплуатация и ремонт электрических машин: Учеб. для вузов/ Котеленец Н.Ф., Акимова Н.А., Антонов М.В. - М.: издат. центр “Академия”., 2003. – 384 с.

4. ГОСТ 183-74. «Машины электрические вращающиеся. Общие технические требования».

5. ГОСТ 16264-85. «Электродвигатели малой мощности. Общие технические условия».

6. ГОСТ 11828-86. «Машины электрические вращающиеся. Общие методы испытаний»

|