Контрольная работа №1

Задание 1

Обточить цилиндрический валик при заданных условиях. При этом необходимо:

· выбрать модель станка, по паспорту определить все параметры расчета.

· выбрать материал режущей части резца, обеспечивающей наибольшую производительность. Определить основные размеры резца и пластинки, форму передней грани, геометрические параметры режущей части, форму передней грани, геометрические параметры режущей части, критерии износа и период стойкости, оптимальные для заданных условий. Если целесообразно для заданных условий, следует применить СОЖ, соответственно выбрав ее.

· произвести аналитический расчет наивыгоднейшего режима резания в потребной мощности при точении в заданных условиях с учетом наибольшего использования возможностей станка и режущих способностей резца при обеспечении заданной шероховатости обработанной поверхности.

· произвести анализ полученного режима путем определения коэффициента использования станка по мощности и инструмента по скорости резания.

· определить основное технологическое время, требуемое на операцию.

Исходные данные:

диаметр заготовки:

диаметр после обработки:

длина обработки:

шероховатость обработанной поверхности:

материал валика: Сталь

марка: 18ХГТ

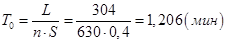

предел прочности:

твердость:

способ крепления на станке: патрон

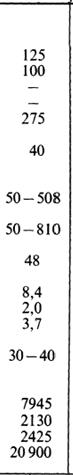

число оборотов станка:

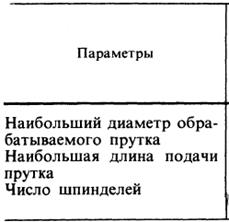

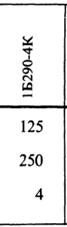

Для обтачивания цилиндрического валика выбираем токарный многошпиндельный горизонтальный прутковый автомат 1Б290-4К.

Станок 1Б290-4К предназначен для обработки деталей из прутка и штучных заготовок в условиях серийного и крупносерийного производства.

На станках могут выполняться такие виды обработки, как обтачивание, растачивание, протачивание канавок (внешних и внутренних), сверление, зенкерование, нарезание резьб плашками, метчиками, самораскрывающимися резьбонарезными головками и устройствами.

У станка 1Е165револьверная головка с вертикальной осью вращения с шестью гнездами, в которых устанавливаются стойки и втулки для крепления вспомогательных и режущих инструментов. Этот станок снабжен поперечным суппортом, что расширяет его технологические возможности.

Передний держатель станка – четырехпозиционный.

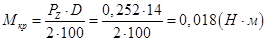

Рис. 1 - Параметры токарного многошпиндельного горизонтального пруткового автомата 1Б290-4К

Реклама

При точении поверхности валика используем резец по ГОСТ 18868-73, при этом пластинки необходимо выполнить из твердосплавного материала ВК8.

Ширина державки:

Высота державки:

Длина резца:

Ширина режущей кромки:

Стойкость резца

Диаметр обрабатываемой детали:

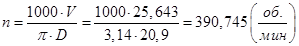

Число оборотов станка:

Подача резца:

Глубина резания:

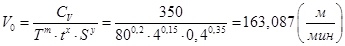

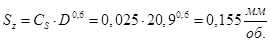

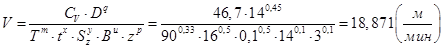

Скорость резания:

где

, т.к. стойкость резца , т.к. стойкость резца

, т.к. вылет резца равен , т.к. вылет резца равен

, т.к. главный угол в плане , т.к. главный угол в плане

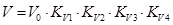

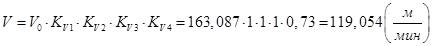

Тогда скорость резания будет равен:

Округляем до ближайшего минимального значения скорости для выбранного станка:

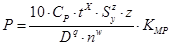

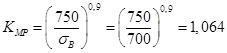

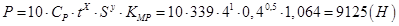

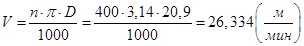

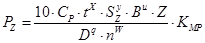

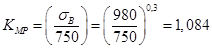

Сила резания:

где  – коэффициент на обрабатываемый материал; – коэффициент на обрабатываемый материал;

Сила резания:

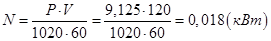

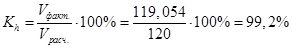

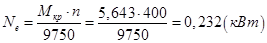

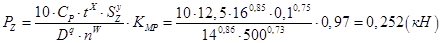

Эффективная мощность резания:

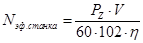

Мощность станка на приводе:

где  – КПД станка. – КПД станка.

Тогда получим:

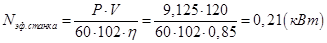

Коэффициент использования станка по мощности:

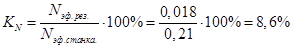

Коэффициент использования инструмента по скорости резания:

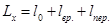

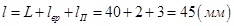

Общая длина хода резца:

где  – величина врезания резца; – величина врезания резца;

– величина перебега резца. – величина перебега резца.

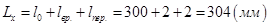

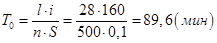

Расчет времени:

Задание 2

Обработать отверстие диаметром  , полученным после штамповки, до диаметра , полученным после штамповки, до диаметра  на длину на длину  . Сопоставить эффективность обработки при различных процессах резания: рассверливание, зенкерование. . Сопоставить эффективность обработки при различных процессах резания: рассверливание, зенкерование.

При решении задачи следует проанализировать предложенные для заданных условий методы обработки и сопоставить эффективность их применения. Для этого необходимо:

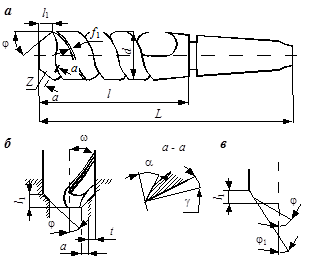

· выбрать материал режущей части инструмента, обеспечивающий наибольшую производительность, геометрические параметры режущей части, критерии износа, оптимальный период стойкости для заданных условий; дать эскизы режущей части инструмента со всеми размерами геометрических параметров;

· показать схемы резания предложенных методов обработки с назначением элементов срезаемого слоя;

· назначить оптимальный режим резания с помощь нормативных таблиц;

· определить основное технологическое время.

· сопоставить эффективность применения указанных размеров.

Исходные данные:

диаметр отверстия до обработки: d1

=14мм

диаметр отверстия после обработки: d2

=14,8мм

длина отверстия: l=30мм

шероховатость поверхности после обработки: Rz=28

материал: Сталь

марка: 35

предел прочности:

твердость:

Модель станка – вертикально-сверлильный 2Н125А.

Для рассверливания выбираем сверло спиральное с коническим хвостовиком 035-2301-1029 (по ОСТ 2И20-2-80).

Материал режущей части сверла при обработке данного материала должен быть Т15К6.

Диаметр режущей части:

Общая длина:

Длина режущей части:

Угол наклона режущей кромки:

Стойкость сверла:

При рассверливании:

Реклама

глубина резания:

Подача

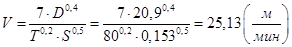

Скорость сверления

где  – стойкость режущего инструмента. – стойкость режущего инструмента.

– подача. – подача.

Тогда скорость сверления получится:

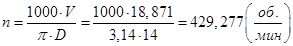

Тогда частота вращения шпинделя будет равна:

По паспорту станка  . .

Тогда

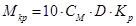

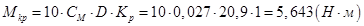

Крутящий момент можно вычислить по формуле:

где  – номинальный диаметр отверстия, – номинальный диаметр отверстия,

– коэффициент; – коэффициент;

– поправочный коэффициент; – поправочный коэффициент;

Тогда

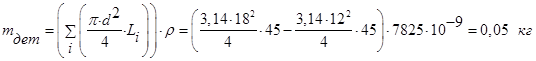

Эффективная мощность резания:

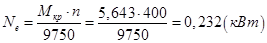

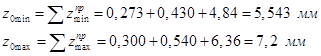

Расчетная длина пути сверла равна:

где  – величина врезания резца; – величина врезания резца;

– величина перебега резца. – величина перебега резца.

Тогда основное технологическое время будет равно:

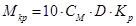

Для зенкерования выбираем зенкер цельный с коническим хвостовиком (ГОСТ 12509-75) (рис. 2).

Диаметр режущей части:

Общая длина:

Длина режущей части:

Рис. 2

Задний угол a на задней поверхности лезвия 10°, на калибрующей части 8°.

Передний угол g = 25°.

Угол наклона винтовой канавки w = 25°.

Главный угол в плане j = 60°.

Обратную конусность по длине рабочей части принимаем равной 0,04 мм.

Стойкость зенкера:

При зенкеровании:

глубина зенкерования:

Подача

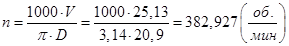

Скорость зенкерования

где  – стойкость режущего инструмента. – стойкость режущего инструмента.

– подача. – подача.

Тогда скорость зенкерования получится:

Тогда частота вращения шпинделя будет равна:

По паспорту станка  . .

Тогда

Крутящий момент можно вычислить по формуле:

где  – номинальный диаметр отверстия, – номинальный диаметр отверстия,

– коэффициент; – коэффициент;

– поправочный коэффициент; – поправочный коэффициент;

Тогда

Эффективная мощность резания:

Расчетная длина пути сверла равна:

где  – величина врезания резца; – величина врезания резца;

– величина перебега резца. – величина перебега резца.

Тогда основное технологическое время будет равно:

Вывод

: таким образом данное отверстие выгоднее обрабатывать зенкерованием, т.к. при одинаковой необходимой мощности время обработки немного меньше.

Задание 3

Квалитет вала – h9

квалитет отверстия – H7

диаметр вала:

диаметр отверстия:

длина валика:

материал: сталь 45

В качестве заготовки предлагается пруток, сортамент выбирается по каталогам из справочников. Исходя из габаритов детали и параметров поверхности – рассчитывают минимальный и максимальный припуск. По стандартной методике припуск разбивают на операционные припуски, строят соответствующую схему с указанием допусков и припусков, определяют геометрические параметры инструментов.

Заготовка из стали 45 ГОСТ 1050-88 получена штамповкой на молотах.

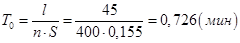

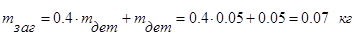

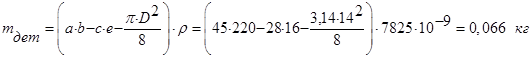

1. Рассчитываем массы детали и заготовки (ρ=7825 кг/м3

) масса готовой детали:

масса заготовки:

2. Технологический маршрут обработки поверхности Ø24h9 состоит из четырех операций: чернового и чистового обтачивания и чернового шлифования. Все операции производятся в центрах.

4. Технологический маршрут обработки заносим в таблицу. Так же записываем значения элементов припуска, соответствующие заготовке и каждому технологическому переходу.

5. Так как обработка ведется в центрах, погрешность установки в радиальном направлении равна нулю, что имеет значение для рассматриваемого размера. В этом случае величина исключается из основной формулы для расчета минимального припуска, и соответствующую графу можно не включать в расчетную таблицу 1.

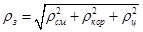

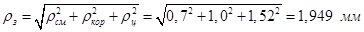

6. Суммарное значение пространственных отклонений для заготовки данного типа определяется по формуле

· смещение осей поковок:

· кривизна заготовок (коробление):

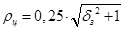

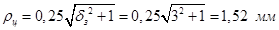

· смещение оси заготовки в результате погрешности зацентровки:

для штампованных изделий

. .

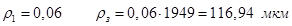

7. Остаточное пространственное отклонение:

после предварительного обтачивания:

; ;

после чистового обтачивания:

; ;

после предварительного шлифования:

; ;

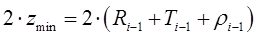

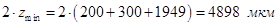

8. Рассчитаем минимальные значения припусков

Минимальный припуск:

под предварительное обтачивание

; ;

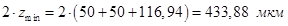

под чистовое обтачивание

; ;

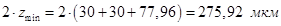

под предварительное шлифование

; ;

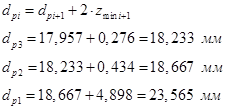

9. Последовательно определяем расчетные размеры для каждого предшествующего перехода путем последовательного прибавления расчетного минимального припуска каждого технологического перехода, и заносим данные в таблицу:

10. Записываем в соответствующей графе расчетной таблицы значения допусков на каждый технологический переход и заготовку, в графе «Наименьший предельный размер» определим их значения для каждого технологического перехода, округляя расчетные размеры увеличением их значением. Округление производим до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

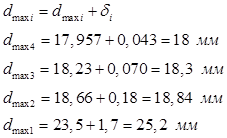

11. Наибольшие предельные размеры вычисляем прибавлением допуска к округленному наименьшему предельному размеру:

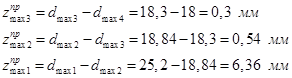

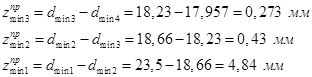

12. Предельные значения припусков  определяем как разность наибольших предельных размеров и определяем как разность наибольших предельных размеров и  – как разность наименьших предельных размеров предшествующего и выполняемого переходов: – как разность наименьших предельных размеров предшествующего и выполняемого переходов:

13. Общие припуски  и и  рассчитываем так же, как и в предыдущем примере, суммируя промежуточные припуски и записывая их значения внизу соответствующих граф. рассчитываем так же, как и в предыдущем примере, суммируя промежуточные припуски и записывая их значения внизу соответствующих граф.

14. Аналогично проверяется правильность произведенных расчетов и строится схема графического расположения полей припусков и допусков, учитывая в данном случае, что построение производится на наружную, а не на внутреннюю поверхность.

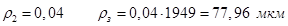

Таблица 1

технологические переходы обработки поверхности  |

элементы припуска |

расчетный припуск, мкм |

расчетный размер, мм |

Допуск , мкм |

предельный размер, мм |

предельные значения припусков, мкм |

, мкм , мкм |

, мкм , мкм |

,мкм ,мкм |

|

|

|

|

| заготовка |

200 |

300 |

1949 |

– |

23,565 |

1,700 |

25,2 |

23,5 |

– |

– |

| обтачивание предварительное |

50 |

50 |

116,94 |

4898 |

18,667 |

180 |

18,84 |

18,66 |

6360 |

4840 |

| обтачивание чистовое |

30 |

30 |

77,96 |

433,88 |

18,233 |

70 |

18,3 |

18,23 |

540 |

430 |

| шлифование |

10 |

20 |

38,98 |

275,92 |

17,957 |

43 |

18 |

17,957 |

300 |

273 |

Для точения внешней поверхности выбираем токарный проходной прямой резец с пластинами из быстрорежущей стали по ГОСТ 18869-73:

, ,  , ,  , ,  , ,  , ,  . .

Для сверления внутреннего отверстия выбираем сверло спиральное с коническим хвостовиком по ГОСТ 10903-77:

, ,  , ,  . .

Для шлифования выбираем шлифовальный круг на керамической связке  , ,  , ,

шлифовальный материал: 1А

зернистость: 50

Задание 4

Квалитет – h9

квалитет паза – Н7

материал: сталь 45

В качестве заготовки предлагается прокат в виде плиты, сортамент выбирается по каталогам из справочников. Исходя из габаритов детали и параметров поверхности – рассчитывают минимальный и максимальный припуск. По стандартной методике припуск разбивают на операционные припуски, строят соответствующую схему с указанием допусков и припусков, определяют геометрические параметры инструментов. Для обработки паза требуется подобрать характеристики, представить эскизы инструмента. Для фрезерной обработки назначить режимы резания, подобрать по справочной литературе оборудование, пронормировать обработку и оформить операционную технологическую карту.

масса готовой детали:

масса заготовки:

В качестве заготовки выбираем стальной горячекатаный лист толщиной 16 мм, шириной 200 мм и длиной 45 мм.

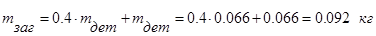

Для обработки шпоночного паза выбираем цилиндрическую фрезу  по ГОСТ 9140-78; по ГОСТ 9140-78;  , ,  . .

Глубина фрезерования  . .

Число проходов:

Подача  . .

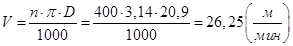

Скорость фрезерования:

где  – диаметр отверстия; – диаметр отверстия;

– частота вращения фрезы. – частота вращения фрезы.

Тогда скорость резания будет равна:

Частота вращения фрезы:

Принимаем

Окружная сила  : :

где

, ,  , ,  , ,  , ,  – показатели степени зависимости силы – показатели степени зависимости силы  от глубины резания от глубины резания  , от подачи , от подачи  , от ширины фрезерования , от ширины фрезерования  , от диаметра фрезы , от диаметра фрезы  , от частоты вращения , от частоты вращения  . .

– поправочный коэффициент на окружную силу и зависимости от типа фрезы и материала режущей части. – поправочный коэффициент на окружную силу и зависимости от типа фрезы и материала режущей части.

– поправочный коэффициент на качество обрабатываемого материала. – поправочный коэффициент на качество обрабатываемого материала.

Тогда окружная сила будет равна:

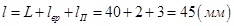

Крутящий момент на шпинделе:

Мощность резания (эффективная):

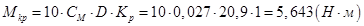

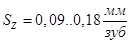

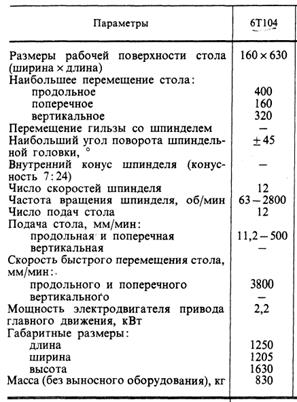

Для фрезерования паза выбираем вертикально-фрезерный консольный станок 6Т104 (рис. 3):

Рис. 3

Расчетная длина пути фрезы равна:

Тогда основное технологическое время будет равно:

|