Факультет:

Специальность:

экология

Дисциплина:

прикладная экология

Курсовая работа

На тему:

«Расчет батарейного циклона»

Вариант 8

Задание

В батарейном циклоне (рис. 4) требуется очищать от пыли 7700 м3

/ч газа при температуре 300 °С. Плотность газа (при 0 °С и 760 мм рт. ст.) 1,3 кг/м3

. Барометрическое давление составляет 98 634 Н/м2

(750 мм рт. ст.). На входе в батарейный циклон газы находятся под разрежением 294,0 Н/м2

(30 мм вод. ст.). Гидравлическое сопротивление батарейного циклона не должно превышать 392 Н/м2

(40 мм вод. ст.). Плотность пыли 2400 кг/м3. Запыленность газа 50 г/м3

при 0 °С и 700 мм рт. ст. Пыль слабо слипающаяся.

| № |

Объёмный расход газа, м3

/ч |

t

,

o

C

потока |

Плотность пыли, кг/м3

|

Барометри-ческое давление, Н/м2

|

| 8 |

7700 |

300 |

2400 |

98634 |

В данной курсовой работе представлена схема батарейного циклона и его элементов на рис. 2, 3.

Содержание

Введение. 4

1. Теоретическое обоснование метода очистки в батарейном циклоне. 10

1.1 Общие сведения о циклонах. 10

1.2 Очистка запыленных газов в батарейном циклоне. 14

2. Технологическая схема батарейного циклона и его элементов. 16

3.Технологический расчет батарейного циклона. 18

Заключение. 20

Список используемой литературы:22

Введение

Длительное время локальные загрязнения атмосферы сравнительно быстро разбавлялись массами чистого воздуха. Пыль, дым, газы рассеивались воздушными потоками и выпадали на землю с дождем и снегом, нейтрализовались, вступая в реакции с природными соединениями. Сейчас объемы и скорость выбросов превосходят возможности природы к их разбавлению и нейтрализации. Поэтому необходимы специальные меры для устранения опасного загрязнения атмосферы. Основные усилия сейчас направлены на предупреждение выбросов загрязняющих веществ в атмосферу. На действующих и новых предприятиях устанавливают пылеулавливающее и газоочистное оборудование. В настоящее время продолжается поиск более совершенных способов их очистки.

Степень опасности промышленных отходов изменяется от таких безвредных материалов, как песок, и до диоксинов, являющихся одними из самых токсичных веществ. Удаление вредных отходов, угрожающих как здоровью человека, так и состоянию окружающей среды, – неотложная задача мирового масштаба. Хотя вредные отходы составляют только примерно 15% всех промышленных отходов, крайняя степень наносимого некоторыми из них вреда требует, чтобы они удалялись правильно и тщательно.

Реклама

Газообразные промышленные отходы включают в себя смеси нескольких компонентов (азотоводородная смесь, аммиачно- воздушная смесь, смесь диоксида серы и фосгена); не вступившие в реакции газы (компоненты) исходного сырья; газообразные продукты; отработанный воздух окислительных процессов; сжатый (компрессорный) воздух для транспортировки порошковых материалов, для сушки, нагрева, охлаждения и регенерации катализаторов; для продувки осадков на фильтровальных тканях и других элементах; индивидуальные газы (аммиак, водород, диоксид серы и др.); газопылевые потоки различных технологий; отходящие дымовые газы термических реакторов, топок и др., а также отходы газов, образующиеся при вентиляции рабочих мест и помещений. Пылеобразование происходит в процессах измельчения, классификации, смешения, сушки и транспортирования порошковых и гранулированных сыпучих материалов.

Для обезвреживания и очистки газообразных и газопылевых выбросов используют

· сухие методы

· мокрые методы

· электрические методы

Кроме того, аппараты отличаются друг от друга как по конструкции, так и по принципу осаждения взвешенных частиц. В основе работы сухих аппаратов лежат гравитационные, инерционные и центробежные механизмы осаждения или фильтрационные механизмы. В мокрых пылеуловителях осуществляется контакт запыленных газов с жидкостью. При этом осаждение происходит на капли, на поверхность газовых пузырей или на пленку жидкости. В электрофильтрах отделение заряженных частиц аэрозоля происходит на осадительных электродах.

В настоящее время методы очистки запыленных газов классифицируют на следующие группы:

1. «Сухие» механические пылеуловители.

2. Пористые фильтры.

3. Электрофильтры.

4. «Мокрые» пылеулавливающие аппараты.

В данной курсовой работе рассмотренны аппараты относящиеся к механическим пылеуловителям. К сухим механическим пылеуловителям относятся аппараты, в которых использованы различные механизмы осаждения: гравитационный, инерционный и центробежный.

Инерционные пылеуловители

. При резком изменении направления движения газового потока частицы пыли под воздействием инерционной силы будут стремиться двигаться в прежнем направлении и после поворота потока газов выпадают в бункер. Эффективность этих аппаратов небольшая.

Жалюзийные аппараты

. Эти аппараты имеют жалюзийную решетку, состоящую из рядов пластин или колец. Очищаемый газ, проходя через решетку, делает резкие повороты. Пылевые частицы вследствие инерции стремятся сохранить первоначальное направление, что приводит к отделению крупных частиц из газового потока, тому же способствуют их удары о наклонные плоскости решетки, от которых они отражаются и отскакивают в сторону от щелей между лопастями жалюзи. В результате газы делятся на два потока. Пыль в основном содержится в потоке, который отсасывают и направляют в циклон, где его очищают от пыли и вновь сливают с основной частью потока, прошедшего через решетку. Скорость газа перед жалюзийной решеткой должна быть достаточно высокой, чтобы достигнуть эффекта инерционного отделения пыли.

Реклама

Обычно жалюзийные пылеуловители применяют для улавливания пыли с размером частиц >20 мкм.

Эффективность улавливания частиц зависит от эффективности решетки и эффективности циклона, а также от доли отсасываемого в нем газа.

Циклоны

. Циклонные аппараты наиболее распространены в промышленности.

В промышленности циклоны подразделяются на высокоэффективные

и высокопроизводительные.

При больших расходах очищаемых газов применяют групповую компоновку аппаратов. Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки. Запыленный газ входит через общий коллектор, а затем распределяется между циклонами.

Батарейные циклоны

- объединение большого числа малых циклонов в группу. Снижение диаметра циклонного элемента преследует цель увеличения эффективности очистки.

Вихревые пылеуловители.

Отличием вихревых пылеуловителей от циклонов является наличие вспомогательного закручивающего газового потока.

Динамические пылеуловители

. Очистка газов от пыли осуществляется за счет центробежных сил и сил Кориолиса, возникающих при вращении рабочего колеса тягодутьевого устройства.

Фильтры.

В основе работы всех фильтров лежит процесс фильтрации газа через перегородку, в ходе которого твердые частицы задерживаются, а газ полностью проходит сквозь нее.

В зависимости от назначения и величины входной и выходной концентрации фильтры условно разделяют на три класса: фильтры тонкой очистки, воздушные фильтры и промышленные фильтры.

Электрофильтры.

Очистка газа от пыли в электрофильтрах происходит под действием электрических сил. В процессе ионизации молекул газов электрическим разрядом происходит заряд содержащихся в них частиц. Ионы абсорбируются на поверхности пылинок, а затем под воздействием электрического поля они перемещаются и осаждаются к осадительным электродам.

При выборе аппаратов для очистки газа следует принимать во внимание технико-экономические показатели их работы, при определении которых необходимо учитывать степень очистки газа, гидравлическое сопротивление аппарата, расход электроэнергии, пара и воды на очистку, стоимость аппарата и стоимость очистки газа (обычно все расходы относят к 1000 м3

очищаемого газа). При этом должны быть приняты во внимание факторы, от которых зависит эффективность очистки: влажность газа и содержание в нем пыли, температура газа и его химическая агрессивность, свойства пыли (сухая, липкая, волокнистая, гигроскопическая и т. д.), размеры частиц пыли и ее фракционный состав и пр.

Ниже приведены некоторые усредненные характеристики распространенных газоочистительных аппаратов, таблица 1.

Как видно из этих данных, инерционные пылеуловители и циклоны пригодны лишь для отделения сравнительно крупных частиц и могут бытьиспользованы для предварительной, грубой очистки от сухой, нелипкой и неволокнистой пыли. Вместе с тем эти аппараты не требуют высоких капитальных и эксплуатационных затрат. Их не рекомендуется применять для отделения мелкой пыли с размерами частиц менее 10 мкм.

Инерционные пылеуловители и циклоны часто используют в качестве первой ступени очистки перед более эффективными газоочистительными аппаратами, например перед электрофильтрами.

Таблица 1

| Аппараты

|

Максимальное содержание пыли

в газе, кг/м3

|

Размеры

отдельных частиц, мкм

|

Степень очистки,

%

|

Гидравлическое

сопротивление,

Н/м2

|

| Пылеосадительные камеры |

– |

Более 100 |

30—40 |

– |

| Жалюзийные пылеуловители |

0,02 |

Более 25 |

60 |

500 |

| Циклоны |

0,4 |

Более 10 |

70—95 |

400—700 |

| Батарейные циклоны |

0,1 |

Более 10 |

85—90 |

500—800 |

| Рукавные фильтры |

0,02 |

Более 1 |

98—99 |

500—2500 |

| Центробежные скрубберы |

0,05 |

Более 2 |

85—95 |

400—800 |

| Пенные пылеуловители |

0,3 |

Более 0,5 |

95—99 |

300—900 |

| Электрофильтры |

0,01—0,05 |

Более 0,00599 |

99 и менее |

100—200 |

Циклоны и батарейные циклоны целесообразно применять для очистки газов с относительно высоким содержанием пыли, причем батарейные циклоны рекомендуется использовать при больших расходах очищаемого газа.

Рукавные фильтры применяют для тонкой очистки газов от сухой или трудноувлажняемой пыли, размеры частиц которой превышают 1 мкм,например для улавливания цемента, сажи, окислов цинка и т. д. Они эффективно работают при очистке газов от волокнистой пыли, например, асбестовой, но не пригодны для удаления липкой и влажной пыли.

Для весьма полной очистки газов от мелкодисперсной пыли используют мокрые пылеуловители и электрофильтры. Мокрые пылеуловители применяют тогда, когда желательно или допустимо охлаждение и увлажнение очищаемого газа, а отделяемая пыль химически не взаимодействует с орошающей жидкостью и может быть впоследствии выделена из жидкости, если пыль является ценным продуктом. Эти пылеочистители достаточно просты в изготовлении, а стоимость аппаратуры и затраты на ее обслуживание меньше, чем для электрофильтров.

При электрической очистке газов можно получить весьма высокую степень улавливания взвешенных частиц. При этом расход энергии невелик вследствие малого потребления тока и низкого гидравлического сопротивления электрофильтров. Расход энергии на очистку 1000 м3

/чгаза составляет в них обычно 0,2–0,3 кВт·ч.

Для очистки сухих газов используют преимущественно пластинчатые электрофильтры, а для отделения трудноулавливаемой пыли и туманов – трубчатые. Электрофильтры являются относительно дорогостоящими и сложными в эксплуатации аппаратами. Они мало пригодны для очистки газов от твердых частиц, имеющих очень малое удельное электрическое сопротивление и в некоторых других случаях.

1. Теоретическое обоснование метода очистки в батарейном циклоне

1.1 Общие сведения о циклонах

Циклоны - наиболее распространенные аппараты пылеочистки. Применяются на предприятиях металлургии, химической и нефтяной промышленности, в энергетике, деревообработке и других отраслях.

При небольших капитальных затратах и эксплуатационных расходах циклоны в зависимости от характеристик улавливаемой пыли, типа и режима работы циклона обеспечивают эффективность очистки газов 80-95% частиц пыли размером более 10 мкм.

Циклоны

рекомендуется использовать для предварительной очистки газов и устанавливать перед высокоэффективными пылеулавливающими агрегатами

(например, фильтрами и электрофильтрами

). В ряде случаев достигаемая эффективность циклонов оказывается достаточной для выброса газов или воздуха в атмосферу.

Циклоны выбирают в зависимости от:

· объема воздуха, необходимого для аспирации,

· размера частиц продукта,

· требуемой степени очистки,

· условий выгрузки осажденного продукта

изготовляют в климатических исполнениях: У1-4 и УХЛ4 по ГОСТ 15150-69.

Преимущества предлагаемых пылеулавливающих агрегатов

:

· эффективная очистка воздуха в помещениях;

· экономия энергии на подогрев наружного воздуха;

· локализация отходов в бункер-накопитель (пыли, стружки и др.).

Циклоны могут использоваться как для предварительной очистки газов и устанавливаться перед тканевыми фильтрами или электрофильтрами, так и самостоятельно.

В зависимости от расхода очищаемого газа циклоны могут устанавливаться по одному (одиночные циклоны) или объединяться в группы из двух, четырех, шести или восьми циклонов (групповые циклоны). Циклоны могут применяться для очистки газов от нескольких сотен до сотен тысяч кубометров в час.

Циклоны могут изготавливаться с «левым» и «правым» вращением газового потока. Обычно «правым» принято называть вращение потока в циклоне по часовой стрелке (если смотреть со стороны выхлопного патрубка), «левым» - вращение потока против часовой стрелки. Направление вращения выбирают исходя из условий компоновки циклона в схеме, а также расположения циклонов в группе.

Эффективность очистки газа в циклоне в основном определяется его типом, размером, дисперсным составом и плотностью частиц улавливаемой пыли, а также вязкостью газа.С уменьшением диаметра циклона и повышением до определенного предела скорости газа в циклоне эффективность очистки возрастает.

Особенностью работы циклонов является то, что эффективность очистки газа резко снижается при подсосе атмосферного воздуха внутрь циклона, особенно через бункер. Экспериментальные исследования показали, что 1 % подсоса воздуха снижает эффективность очистки на величину от 1 до 4 %, поэтому подсос должен быть сведен к минимуму.

Для пыли заданного дисперсного состава она может быть рассчитана исходя из кривых фракционной эффективности, приведенных в соответствующих нормативных материалах, таких как: «Руководящие указания по Проектированию, изготовлению, монтажу и эксплуатации циклонов НИИОГАЗ» (Всесоюзное объединение по очистке газов и пылеулавливанию, Ярославль, 1971), и ряде других.

Важной величиной, характеризующей энергетические затраты на очистку газа циклоном, является его коэффициент гидравлического сопротивления. Коэффициенты гидравлического сопротивления циклонов, приведенные в специальном каталоге, отнесены к средней скорости газов в поперечном сечении цилиндрической части корпуса циклонов.

Другой, весьма важной характеристикой циклона, является его стойкость к абразивному износу, которая определяет долговечность работы аппарата. Абразивный износ возникает вследствие концентрации частиц у стенок циклона и динамического воздействия частиц со стенками.

Исследования характера износа различных элементов циклона показывают, что наибольший износ наблюдается в верхней части корпуса циклона на участке входа запыленного газа в циклон и внизу конической части циклона. Интенсивность абразивного износа циклонов в зависимости от конкретных условий эксплуатации может достигать 12-20 мм в год.

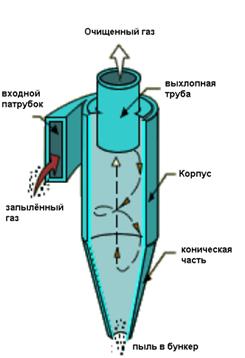

Циклоны пылеуловители

(рис. 1) состоят из вертикального цилиндрического корпуса 1

с коническим днищем 2

и крышкой 3. Запыленный газ поступает тангенциально со значительной скоростью (20–30 м/с)

через патрубок 4

прямоугольного сечения в верхнюю часть корпуса циклона. В корпусе поток запыленного газа движется вниз по спирали вдоль внутренней поверхности стенок циклона. При таком вращательном движении частицы пыли, как более тяжелые, перемещаются в направлении действия центробежной силы быстрее, чем частицы газа, концентрируются в слоях газа, примыкающих к стенкам аппарата, и переносятся потоком в пылесборник 5

. Здесь пыль оседает, а очищенный газ, продолжая вращаться по спирали, поднимается к верху и удаляется через выхлопную трубу 6.

Движение частиц пыли в циклоне обусловлено в основном вращательным движением потока газа по направлению к пылесборнику (влияние сил тяжести частиц имеет в данном случае значительно меньшее значение). Поэтому циклоны можно устанавливать не только вертикально, но также наклонно или горизонтально.

Фиктивная скорость очищаемого газа (в м/с)в цилиндрической части циклона может быть определена по формуле

где ρ – плотность газа, кг/м3

.

Для широко распространенных циклонов НИИОгаз отношение Δр

/ρ равно 500 – 750 м2

/с2

.

Значение коэффициента гидравлического сопротивления ζп

, отнесенного к wn

,

принимают, согласно опытным данным, после чего определяют диаметр D

цилиндрической части циклона по уравнению расхода. Остальные размеры аппарата находят по значению D.

Степень очистки газов определяют по нормалям и номограммам, составленным на основе опытных данных, в зависимости от фракционного состава пыли и ее плотности, начальной запыленности газов, допускаемого гидравлического сопротивления и т. д.

Циклоны из углеродистой стали (нормализованные) применяются для очистки газов, имеющих температуру не более 673 К (400 °С). Газы с более высокими температурами очищают в циклонах, изготовленных из жаропрочных материалов; в этих случаях корпус циклона часто футеруют изнутри термостойкими материалами (шамотным кирпичом, огнеупорными плитками и др.).

Наиболее низкая температура газов, поступающих на очистку в циклон, должна быть не менее чем на 15–20 о

С выше их точки росы, чтобы не происходили конденсация паров влаги и образование шлама, что вызывает резкое ухудшение очистки.

Как известно, степень очистки газа в циклонах зависит от величины фактора разделения Кр

= w

2

/

rg

. Из этого выражения видно, что степень очистки газа в циклонах может быть повышена либо путем уменьшения радиуса вращения потока запыленного газа, либо путем увеличения скорости газа. Однако повышение скорости газа вызывает значительное возрастание гидравлического сопротивления циклона и увеличение турбулентности газового потока, ухудшающей очистку газа от пыли. Уменьшение радиуса циклона приводит к снижению его производительности. Поэтому часто для очистки больших количеств запыленных газов вместо циклона большого диаметра применяют несколько циклонных элементов значительно меньшего диаметра (их монтируют в одном корпусе). Такие циклоны называются батарейными циклонами

, или муль

тициклонами.

1.2 Очистка запыленных газов в батарейном циклоне

На рис. 2 показан батарейный циклон

, состоящий из параллельно работающих циклонных элементов, смонтированных в общем корпусе 1.

Запыленный газ через входной патрубок 2

попадает в газораспределительную камеру 3,

ограниченную трубными решетками 4,

в которых герметично закреплены циклонные элементы 5

. Газ равномерно распределяется по отдельным элементам, действие которых основано на том же принципе, что и работа обычных циклонов. Очищенный газ выходит из элементов в общую камеру и удаляется через патрубок 6.

Пыль собирается в коническом днище (бункере) 7

.

Устройство циклонных элементов показано на рис. 3. Газ поступает в элементы не тангенциально, а сверху через кольцевое пространство между корпусом 1

и выхлопной трубой 2.

В кольцевом зазоре установлено закручивающее лопастное устройство 3

в виде «винта» (рис. 3, а), имеющего две лопасти, наклоненные под углом 25°, или «розетки» (рис. 3, б)

с восемью лопатками, расположенными под углом 25° или 30°. При помощи такого устройства обеспечивается вращение газового потока. Пыль из элемента ссыпается через пылеотводящий патрубок 4

в общую пылесборную камеру аппарата.

Широко распространенные батарейные циклоны изготовляются с нормализованными элементами диаметром 100, 150 и 250 мм;они рассчитаны на очистку газов с содержанием пыли 0,05–0,1 кг/м3

.

Степень очистки газа в батарейных циклонах несколько отличается от степени очистки его в обычных циклонах (см. рис. 1) и составляет 65–85% (для. частиц диаметром 5 мкм),

85–90% (для частиц диаметром 10 мкм)

и 90 – 95% (для частиц диаметром 20 мкм).

Для нормальной работы батарейного циклона необходимо, чтобы все его элементы имели одинаковые размеры, а очищаемый газ – равномерно распределялся между элементами. В этих условиях гидравлическое сопротивление элементов будет одинаковым.

Батарейные циклоны целесообразно применять, когда улавливаемая пыль обладает достаточной сыпучестью и исключена возможность ее прилипания к стенкам аппарата, что затрудняло бы очистку элементов. Батарейные циклоны обычно используют, когда расходы запыленного газа велики и применение нескольких обычных циклонов менее экономично.

Циклоны всех видов отличаются простотой конструкции (не имеют движущихся частей) и могут быть использованы для очистки химически активных газов при высоких температурах. По сравнению с аппаратами, в которых отделение пыли осуществляется под действием сил тяжести или инерционных сил, циклоны обеспечивают более высокую степень очистки газа, более компактны и требуют меньших капитальных затрат.

К недостаткам циклонов относятся: сравнительно высокое гидравлическое сопротивление (400–700 Н/м2

,,

или 40–70

мм вод. ст.

),

невысокая степень улавливания. частиц размером менее 10 мкм(70–95%), механическое истирание корпуса аппарата частицами пыли, чувствительность к колебаниям нагрузки по газу.

В циклонах рекомендуется улавливать частицы пыли размером более 10 мкм.

2. Технологическая схема батарейного циклона и его элементов

Рис. 1. Циклон конструкции НИИОгаз.

1

– корпус;

2

– коническое днище;

3

– крышка;

4

– входной патрубок;

5

– пылесборник;

6

– выхлопная труба.

|

Рис. 2. Батарейный циклон:

1 –

корпус циклона;

2

– входной патрубок;

3

–газораспределительная камера;

4

– трубные решетки;

5

– циклонные элементы;

6

– выходной патрубок для очищенного газа;

7

– коническое днище (бункер).

Рис. 3. Элементы батарейного циклона:

а

– элемент с закручивающим устройством «винт»;

б

– элемент с закручивающим устройством «розетка»;

1

– корпус элемента;

2 –

выхлопной патрубок;

3 –

закручивающее устройство;

4

– пылеотводящий патрубок.

3.Технологический расчет батарейного циклона

Условие:

В батарейном циклоне (рис. 4) требуется очищать от пыли 7700 м3

/ч газа при температуре 300 °С. Плотность газа (при 0 °С и 760 мм рт. ст.) 1,3 кг/м3

. Барометрическое давление составляет 98 634 Н/м2

(750 мм рт. ст.). На входе в батарейный циклон газы находятся под разрежением 294,0 Н/м2

(30 мм вод. ст.). Гидравлическое сопротивление батарейного циклона не должно превышать 392 Н/м2

(40 мм вод. ст.). Плотность пыли 2400 кг/м3. Запыленность газа 50 г/м3

при 0 °С и 700 мм рт. ст. Пыль слабо слипающаяся.

Решение.

Характеристики циклонных элементов типа БЦ с розеточным направляющим аппаратом в случае улавливания слабо слипающейся пыли с плотностью 2400 кг/м3

при Δр/ρ = 736 м2

/с2

(или Δр

/γ =75 м ) приведены в табл. 2.

На основании данных этой таблицы выбираем циклонные элементы диаметром 150 мм (допускаемая запыленность газа до 35 г/м3

).

Определим плотность газа при рабочих условиях:

ρ = ρ 0 ∙ (T/T+t)∙(p/p0)

ρ =  = 0,609 (кг/м3

). = 0,609 (кг/м3

).

По условию потеря Δр

не должно превышать 392 Н/м2

( 40 мм вод. ст. ).

Соотношение Δр

/γ = 392/ 0,609 = 643,6( м2

/с2

) (или Δр

/γ = 40/0,609=65,7 м) не выходит из рекомендуемых пределов 540 – 736 м2

/с2

( или 55 – 75 м ).

Для направляющего аппарата типа розетки с углом наклона лопастей к горизонтали 25о

коэффициент гидравлического сопротивления ξ = 90.

Скорость газа в цилиндрической части циклонного элемента w

ц

определяем из формулы:

Расход газа на один элемент батарейного циклона:

V

1

= 0,785D

2

∙ 3600w

Ц

= 0,785·0,1502

·3600·3,78 = 240 (м3

/ч) .

Требуемое число элементов: n =

7800(м3

/ч) / 240(м3

/ч) = 32,5 (шт.).

Принимаем:

п

= 32 шт.

Располагаем их в четыре ряда по ходу газа (восемь элементов в каждом ряду).

Таблица 2

Диаметр

элемента, мм

|

Наибольшая

допускаемая

запылённость,г\м3

(при 0 о

С и

760 мм рт. ст.

|

Степень улавливания пыли (%) при диаметре частиц: |

Коэффициент гидравлического сопротивления ξ при угле наклона лопастей |

| 5 мкм |

10 мкм |

15 мкм |

25о

|

30о

|

| 250 |

75 |

72 |

84 |

93 |

90

|

65

|

| 150 |

35 |

78 |

88 |

95 |

| 100 |

15 |

82 |

91 |

96 |

Заключение

В данной курсовой работе произведен расчет батарейного циклона. В результате этого были получены следующие данные: число мультициклонов получилось равным 32. Располагаем их в 4 ряда по ходу газа, по 8 элементов в каждом ряду. Скорость газа в цилиндрической части циклонного элемента w

ц

- 3,78 м/с, а расход газа на один элемент батарейного циклона - 240 м3

/ч.

Для нормальной работы батарейного циклона необходимо, чтобы все его элементы имели одинаковые размеры, а очищаемый газ – равномерно распределялся между элементами. В этих условиях гидравлическое сопротивление элементов будет одинаковым.

Батарейные циклоны довольно широко распространены в промышленности. Они имеют следующие достоинства:

- отсутствие движущихся частей в аппарате;

- надежность работы при высоких температурах вплоть до 50ºС;

- возможность улавливания абразивных пылевых материалов при защите внутренних поверхностей циклонов специальными покрытиями;

- улавливание пыли в сухом виде;

- почти постоянное гидравлическое сопротивление аппарата;

- успешная работа при высоких давлениях;

- простота изготовления.

Но несмотря на многочисленные достоинства, они имеют и недостатки:

- плохое улавливание частиц размером менее 10 мкм;

- невозможность использования циклонов для очистки газов от липких загрязнителей;

- сравнительно высокое гидравлическое сопротивление;

- механическое истирание корпуса аппарата частицами пыли;

- чувствительность к колебаниям нагрузки по газу.

Поэтому для усовершенствования данного процесса очистки промышленных выбросов рекомендуется: повысить эффективность улавливания частиц пыли размером меньше 10мкм; рекомендуется понизить гидровлическое сопротивление; использовать механически стойкие материалы для корпуса аппарата, которые будут меньше истираться частицами пыли. А также для увеличения степени улавливания пыли требуется использовать диаметр элемента равным 100 мм. В этом случае эффективность улавливания повышается до 90%.

Таким образом, для очистки газообразных и газопылевых выбросов с целью их обезвреживания или извлечения из них дорогих и дефицитных компонентов применяют различное очистное оборудование и соответствующие технологические приемы. Выбор того или иного типа устройства зависит от конкретных условий работы установок и требований, предъявляемых к его работе: наибольшее значение коэффициента осаждения материала, минимальное сопротивление разгрузочного устройства, надежность в эксплуатации. Поэтому, в последнее время предпочтение отдается батарейным циклонам.

Список используемой литературы:

1. Алиев Г.М.-А. Техника пылеулавливания и очистки промышленных газов. М.: Металлургия, 1986 г., 544 с.

2. Дытнерский Ю. И. Процессы и аппараты химической технологии: Учебник для вузов. Часть 2. Массообменные процессы и аппараты. М.: Химия. 1992. – 384 с.

3. Калыгин В.Г. Промышленная экология. М.: изд. МНЭПУ, 2000, 240 с.

4. Оборудование, сооружения, основы проектирования химико-технологических процессов защиты биосферы от промышленных выбросов. Под ред. Родионова А.И., Кузнецова Ю.П. и др. М.: Химия, 1985 г., 352 с.

5. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. - Л.: Химия, 1987.

6. Степановских А.С. Охрана окружающей среды. Учебник для вузов. М.: ЮНИТИ, 2002 г., 560 с.

7. Ужов В.Н. и др. Очистка промышленных газов от пыли. М.: Мысль, 1991 г.,292 с.

|