Министерство образования Республики Беларусь

Полоцкий государственный университет

Факультет – заочный

Кафедра – «Трудовое обучение»

КОНТРОЛЬНАЯ РАБОТА

по курсу «Производственные технологии»

Курс – 1

Группа – 10-ЭПз-3

Фамилия, имя, отчество – Потапенко Кристина Александровна

Домашний адрес – 211400, г.Полоцк, ул. Е. Полоцкой дом 23 кв.116

Номер зачётной книжки – . . . . . .

Номера вопросов –

1 раздел – 15

2 раздел – 15, 32, 52, 64

3 раздел – П.К.А.

Новополоцк, 2010 г.

1 РАЗДЕЛ

ВОПРОС: Научно-технический прогресс в производстве вяжущих веществ. Новые виды вяжущих веществ (фосфатные цементы, цементно-полимерные композиции)

Вяжущими или цементирующими веществами называются массы, употребляемые в полужидком, тестообразном состоянии, преимущественно для соединения (сцепления, связывания) между собою строительных камней, впоследствии отвердевающие и принимающие каменистый характер 1).

Большей частью к этим веществам примешивают песок или иное, ему подобное, отощающее тело — отчасти в видах экономии, отчасти же, чтобы предупредить растрескивание тестообразной массы при ее высыхании; такие смеси вяжущих веществ с песком собственно и называются в строительной технике растворами.

Рассматриваются возможные нанотехнологические приемы, позволяющие на атомно-молекулярном уровне управлять процессами структурообразования цементного камня и бетона с целью получения высококачественной продукции с заведомо заданными эксплуатационными свойствами.

Производство строительных материалов, отвечающих требованиям времени, в условиях жесточайшей конкуренции возможно только на основе современных технологий с учетом ранее достигнутых результатов.

Когда мы говорим о технологии, то следует помнить, что это не только совокупность методов обработки и изготовления продукции, это еще и наука, изучающая физико-химические, механические и другие закономерности с целью изменения потребительских свойств продукции, поиска наиболее эффективных и экономичных производственных процессов.

В последние годы не только в специальной научной литературе, но и в популярной, обращается внимание на развитие и перспективы нанотехнологии в разных отраслях промышленности и, в частности, в производстве строительных материалов, в которых компоненты имеют нанометрические масштабы. На этапе начального развития любой науки и технологии преобладает так называемое сравнительное изучение того или иного явления или процесса. Затем оно перерастает в форму прогнозирования, проектирования, дизайна и предначертанного создания нового. Так происходит и со строительным материаловедением.

Реклама

Использование уже известных знаний о гидратационных процессах и связанных с ними процессах структурообразования на наноуровне, влияние различных модификаторов открывает возможность «легирования» цементосодержащих (и не только их) систем.

Легирование происходит от немецкого legiren - сплавлять и латинского ligo -связываю, соединяю и означает ввод в какую-либо систему легирующих элементов, в т.ч. и посторонних атомов для получения новых свойств.

Легирование цементных, гипсовых, известковых и смешанных композиций органоминеральными и химическими добавками, а также армирование тонкодисперсными фибрами и углеродными трубками часто приводит к возникновению бифуркационных процессов с образованием новых свойств материалов, ранее не характерных.

Одним из широко применяемых сегодня приемов нанотехнологии в производстве бетонов, растворов, паст на основе минеральных вяжущих веществ является использование различных добавок, в том числе и ПАВ. Они во многом предопределяют заранее заданные свойства, а иногда и непредсказуемые.

Новые виды вяжущих веществ

Цинк-фосфатные цементы (ЦФЦ) имеют широкий диапазон применения — от цементирования или фиксации ортопедических несъемных конструкций из сплавов и фарфора и ортодонтических аппаратов до применения их в качестве прокладочных материалов для защиты пульпы от токсического воздействия постоянной пломбы.

Состав и отверждение. Порошок на 75-90 % состоит из окиси цинка с добавлением окиси магния, окиси кремния и окиси алюминия. Жидкость представляет собой водный раствор фосфорной кислоты, содержащий Н,РО4 от 45 до 64 %. В жидкость также входят 2-3 % алюминия и 0-9 % цинка. Алюминий необходим для реакции образования цемента, тогда как цинк является замедлителем реакции между порошком и жидкостью, что обеспечивает достаточное время для работы.

Некоторые цементы имеют модифицированный состав. Они в качестве добавок могут содержать ионы серебра, фторид натрия, гидроокись кальция, окись меди и др. Отверждение ЦФЦ идет по схеме: окись цинка + фосфорная кислота => аморфный фосфат цинка. Образовавшийся фосфат цинка связывает вместе непрореагировавший оксид цинка и другие компоненты цемента. Структура затвердевшего цемента содержит частицы непрореагировавшего оксида цинка, окруженные фосфатной матрицей.

Реклама

Способ применения и свойства. Для достижения устойчивого успеха требуются точная дозировка компонентов и соблюдение времени перемешивания. Пластинка должна быть тщательно высушена. Порошок добавляется к жидкости небольшими порциями для достижения необходимой консистенции. Цемент не нужно трогать до окончания времени затвердевания. Помутневшую жидкость использовать нельзя. При увеличении соотношения порошок/жидкость смесь получается более вязкой, время затвердевания сокращается, увеличивается прочность, уменьшаются растворимость и количество свободной кислоты.

При комнатной температуре (21-23 °С) рабочее время для большинства цементов этой группы составляет 3-6 мин., время затвердевания 5-14 мин. Можно получить более короткое время затвердевания, если использовать охлажденную пластинку для замешивания.

Преимущества ЦФЦ:

* легкость применения,

* достаточная прочность,

* рентгеноконтрастность.

Недостатки ЦФЦ:

* плохая адгезия,

* растворимость во внутриротовой жидкости,

* отсутствие антибактериального эффекта,

* раздражающее действие на пульпу зуба,

* неэстетичность.

Цементно-полимерные композиции.

Исходные материалы представляют из себя смесь портландцемента или глиноземистого цемента с фракционированным кварцевым песком, полимерными добавками, поверхностно-активными Самонивелирующиеся цементно-полимерные композиции веществами и пигментами. Технология устройства таких полов достаточно проста и высокопроизводительна. После смешивания исходной композиции с водой образуется маловязкая текучая смесь, которая наносится на предварительно подготовленное и загрунтованное основание, распределяется специальными раклями до достижения необходимой толщины и тщательно прокатывается игольчатыми валиками для удаления вовлеченного воздуха. Средняя толщина цементно-полимерного слоя 6-8 мм. При необходимости создания более толстых слоев (10-20 мм) исходная композиция может наполняться крупным фракционированным кварцевым песком. При укладке на слабое основание, для снижения вероятности трещинообразования, цементно-полимерный слой армируется полипропиленовыми волокнами или щелочестойкой стеклосеткой.

Цементно-полимерные полы (рис. 1) используются при реконструкции действующих производств, когда замена бетона представляется нецелесообразной или крайне сложной. Использование цементно-полимерных полов в качестве самостоятельных покрытий в помещениях с интенсивными механическими на грузками, из-за незначительной толщины, возможно только при достаточной прочности бетонного основания, на которое они укладываются. Рисунок 1 Цементно-полимерные полы (рис. 1) используются при реконструкции действующих производств, когда замена бетона представляется нецелесообразной или крайне сложной. Использование цементно-полимерных полов в качестве самостоятельных покрытий в помещениях с интенсивными механическими на грузками, из-за незначительной толщины, возможно только при достаточной прочности бетонного основания, на которое они укладываются. Рисунок 1

Некоторы типы самонивелирующихся цементно-полимерных покрытий на глиноземистом цементе по своим эксплуатационным свойствам превосходят бетон с верхним упрочненным слоем (при использовании сухого упрочнителя на кварцевом наполнителе).

При невысокой и средней интенсивности эксплуатации на цементно-полимерный слой можно нанести тонкослойное эпоксидное или полиуретановое покрытие, что придает полу декоративность, повышенную износостойкость и химическую стойкость.

Использование дробеструйной обработки бетона перед нанесением самонивелирующихся цементно-полимерных систем (впрочем, как и перед нанесением любых полимерных) обязательно

2 РАЗДЕЛ

15.

Значение минеральных кислот (серной, азотной, фосфорной, соляной.) Технико-экономическая оценка видов сырья, применяемых для производства минеральных кислот (на примере серной кислоты).

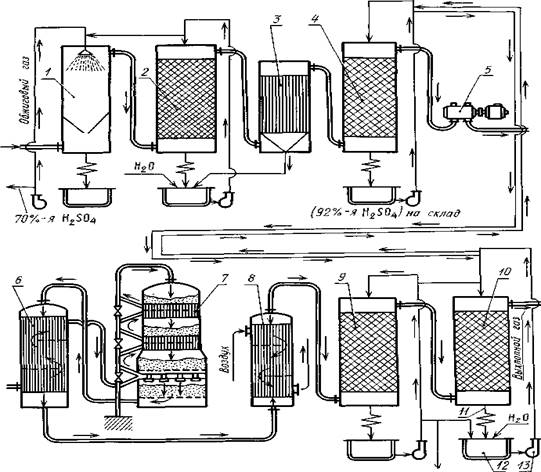

Производство серной кислоты (рис. 2) — одной из самых сильных и дешевых кислот — имеет важное народнохозяйственное значение, обусловленное ее широким применением в различных отраслях промышленности.

Рисунок 2

Крупные потребители серной кислоты должны производить ее на своих предприятиях вне зависимости от ведомственной принадлежности; это позволит в 3 раза сократить загрузку железнодорожного транспорта и потребность в цистернах.

Увеличится использование в производстве минеральных удобрений отработанных серных кислот после их очистки и регенерации.

Азотная кислота (рис. 3) является одним из основной исходной продукции для получения множества азотсодержащих веществ. До 80% азотной кислоты расходуется с целью получения минеральных удобрений ( аммиачная и кальциево-аммиачная селитра, растворы карбамида-нитрата аммония, сульфат-нитрат аммония, нитрат-магния-аммония) Наиболее важное значение имеют нитраты натрия, калия, аммония и кальция, Азотная кислота (рис. 3) является одним из основной исходной продукции для получения множества азотсодержащих веществ. До 80% азотной кислоты расходуется с целью получения минеральных удобрений ( аммиачная и кальциево-аммиачная селитра, растворы карбамида-нитрата аммония, сульфат-нитрат аммония, нитрат-магния-аммония) Наиболее важное значение имеют нитраты натрия, калия, аммония и кальция,

Рисунок 3 которые еще называются селитрами.

Как отмечает в своем исследовании британское консалтинговое агентство Merchant Research & Consulting Ltd., в целом мировой рынок азотной кислоты в настоящее время является достаточно насыщенным, однако спрос на промышленные химикаты неуклонно повышается.

Мировое производство азотной кислоты (рис. 4) оценивается в 750-800 млн. тонн. При этом только около 15-20% азотной кислоты поступает на рынок. Производство промышленных химикатов (главным образом, адипиновой кислоты, толуилендиизоцианатов (ТДИ) и нитробензола на базе азотной кислоты) сконцентрировано, в основном, в Западной Европе и США. Мировое производство азотной кислоты (рис. 4) оценивается в 750-800 млн. тонн. При этом только около 15-20% азотной кислоты поступает на рынок. Производство промышленных химикатов (главным образом, адипиновой кислоты, толуилендиизоцианатов (ТДИ) и нитробензола на базе азотной кислоты) сконцентрировано, в основном, в Западной Европе и США.

Рисунок 4

Фосфорная кислота имеет большое значение как один из важнейших

компонентов питания растений. Фосфор используется растениями для построениясвоих самых жизненно важных частей - семян и плодов.

Производные ортофосфорной кислоты очень нужны не только растениям, но и животным. Кости, зубы, панцири, когти, иглы, шипы у большенства живых организмов состоят, в основном, из ортофосфата кальция. Кроме того, ортофосфорная кислота, образуя различные соединения с органическими веществами, активно участвуют в процессах обмена веществ живого организма сокружающей средой. В результате этого производные фосфора содержатся в костях, мозге, крови, в мышечных и соединительных тканях организмов человека и животных. Особенно много ортофосфорной кислоты в составе нервных(мозговых) клеток, что позволило А.Е. Ферсману, известному геохимику, назвать фосфор "элементом мысли". Весьма отрицательно (заболевание животных рахитом, малокровие, и др.) сказывается на состоянии организма понижение содержания в рационе питания соединений фосфора или введение их в неусвояемой форме.

Применение фосфорной кислоты

Применяют ортофосфорную кислоту в настоящее время довольно широко. Основным ее потребителем служит производство фосфорных и комбинированных удобрений. Для этих целей ежегодно добывается во всем мире фосфоросодержащей руды около 100 млн. т. Фосфорные удобрения не только способствуют повышению урожайности различных сельскохозяйственных культур, но и придают растениям зимостойкость и устойчивость к другим неблагоприятным климатическим условиям, создают условия для более быстрого созревания урожая в районах с коротким вегетативным периодом. Они также благоприятно действуют на почву, способствуя ее структуированию, развитию почвенных бактерий, изменению растворимости других содержащихся в почве веществ и подавлению некоторых образующихся вредных органических веществ.

Немало ортофосфорной кислоты потребляет пищевая промышленность. Дело в том, что на вкус разбавленная ортофосфорная кислота очень приятна и небольшие ее добавки в мармелады, лимонады и сиропы заметно улучшают их вкусовые качества. Этим же свойством обладают и некоторые соли фосфорной кислоты. Гидрофосфаты кальция, например, с давних пор входят в хлебопекарные порошки, улучшая вкус булочек и хлеба.

Интересны и другие применения ортофосфорной кислоты в промышленности.

Например, было замечено, что пропитка древесины самой кислотой и ее солями делают дерево негорючим. На этой основе сейчас производят огнезащитные краски, негорючие фосфодревесные плиты, негорючий фосфатный пенопласт и другие строительные материалы.

Различные соли фосфорной кислоты широко применяют во многих отраслях промышленности, в строительстве, разных областях техники, в коммунальном хозяйстве и быту, для защиты от радиации, для умягчения воды, борьбы с котельной накипью и изготовления различных моющих средств.

Фосфорная кислота, конденсированные кислоты и дегидротированные фосфаты служат катализаторами в процессах дегидратирования, алкилирования и полимеризации углеводородов.

Особое место занимают фосфорорганические соединения как экстрагенты, пластификаторы, смазочные вещества, присадки к пороху и абсорбенты в холодильных установках. Соли кислых алкилфосфатов используют как поверхностно-активные вещества, антифризы, специальные удобрения, антикоагулянты латекса и др. Кислые алкилфосфаты применяют для экстракционной переработки урановорудных щелоков.

Соляная кислота (хлористоводородная кислота) (Hydrochloric acid) - раствор хлористого водорода в воде, сильная одноосновная кислота. Бесцветная, "дымящая" на воздухе, сильно едкая жидкость (техническая соляная кислота желтоватая из-за примесей Fe, Cl2 и др.).

Максимальная концентрация при 20°C равна 38 % по массе, плотность такого раствора 1,19 г/см3. Соли соляной кислоты называются хлоридами.

Производство

Соляную кислоту получают растворением газообразного хлороводорода в воде.

В индустрии соляную кислоту получают следующими методами:

* сульфатным - получение хлорводорода действием концентрированной серной кислоты на хлорид натрия;

* синтетическим - получение хлорводорода сжиганием водорода в хлоре;

* из абгазов (побочных газов) ряда действий.

но первые два способа теряют свое промышленное значение.

Более 90% соляной кислоты в СНГ в настоящее время получают их абгазного хлороводорода HCI, образующегося при хлорировании и дегидрохлорировании органических соединений, пиролизе хлорорганических отходов, хлоридов металлов, получении калийных нехлорированных удобрений и др.

Применение

* в гидрометаллургии и гальванопластике (травление, декапирование), для очистки поверхности металлов при паянии и лужении, для получения хлоридов цинка, марганца, железа и др. металлов;

* в смеси с ПАВ используется для очистки керамических и металлических изделий (тут необходима ингибированная кислота) от загрязнений и дезинфекции;

* в пищевой промышленности зарегистрирована в качестве регулятора кислотности, пищевой добавки E507.

Серная кислота является важнейшим продуктом основной химической промышленности, занимающейся производством неорганических кислот, щелочей, солей минеральных удобрений и хлора.

По разнообразию применения серная кислота занимает первое место среди кислот. Наибольшее количество ее расходуется для получения фосфорных и азотных удобрений. Будучи нелетучей кислотой, серная кислота используется для получения других кислот — соляной, плавиковой, фосфорной, уксусной и т. д. Много ее идет для очистки нефтепродуктов — бензина, керосина и смазочных масел — от вредных примесей. В машиностроении серной кислотой очищают поверхность металла от оксидов перед покрытием (никелированием, хромированием и др.). Серная кислота применяется в производстве взрывчатых веществ, искусственного волокна, красителей, пластмасс и многих других. Ее употребляют для заливки аккумуляторов. В сельском хозяйстве она используется для борьбы с сорняками (гербицид).

35. Характеристика важнейших видов технических стёкол (кварцевое, оптическое, электровакуумное, закаленное стекло, стекловолокно, триплекс), области их применения.

Кварцевое стекло Кварцевое стекло

(рис 5) представляет собой силикатное стекло, состоящее практически только из одного кремнезема. Оксид кремния в кварцевом стекле находится в аморфной форме и поэтому он не растрескивается при резком перепаде температур, как например кристаллический кварц. Рисунок 5

Кварцевое стекло обладает уникальным комплексом ценных физико-химических свойств: высокой оптической гомогенностью, малым поглощением света (обычное оконное стекло поглощает столько же света, сколько и кварцевое стекло толщиной 100 м), стойкостью к ионизирующим излучениям и лазерному излучению высокой интенсивности, низким коэффициентом температурного расширения, все изделия из кварцевого стекла термически и химически устойчивы, не подвергаются действию органических и неорганических кислот, кроме фтористоводородной и ортофосфорной (нагретой до температуры свыше 300 С).

Почти все аналитические растворы и осадки не вступают в химическое взаимодействие с кварцевым стеклом, поэтому кварцевая химическая посуда с успехом может заменять в лабораториях платиновую.

Изделия из кварцевого стекла эксплуатируются в условиях высоких температур и давлений (рабочая температура до 1250 С), динамических и вибрационных нагрузок, кинетического нагрева и резкого охлаждения, ядерных и космических излучений.

Свойства кварцевого стекла имеют важное значение для таких отраслей, как атомная энергетика, химическое машиностроение, радиоэлектроника , авиационная и космическая техника, металлургия, светотехника, прецизионное приборостроение и многих других.

Изобретение относится к области изготовления оптических материалов, а именно стекла, прозрачного в ИК-области спектра, и может быть использовано в технике и технологиях волоконно-оптических систем передачи (ВОСП).

Развитие телекоммуникаций с использованием волоконно-оптических систем передачи (ВОСП) поставило задачу всемерного повышения качественных характеристик стекла и, в первую очередь, снижения потерь при пропускании светового сигнала по стеклянному волокну. Потери исчисляются в Дб/км, показывающие снижение интенсивности света при его прохождении 1 км оптического волокна. Наличие потерь приводит к необходимости установки на опто-волоконном кабеле промежуточных усилителей, что усложняет, удорожает систему, снижает ее надежность. Сейчас действуют ВОСП с шагом установки промежуточных усилителей 50 - 80 км, что обусловлено имеющимся уровнем потерь 0,5 - 0,2 Дб/км. Важными параметрами являются температурная стабильность, пропускная способность волоконного кабеля. Повышение характеристик ВОСП по-прежнему задается качеством используемого стекла.

Наиболее близким техническим решением к заявляемому и выбранному в качестве прототипа является оптическое стекло с наибольшей химической чистотой используемых стеклообразующих компонентов, с наименьшими загрязнениями кварцевого стекла оптически-активными ионами, атомами и комплексами (Cheo P. K. "Fiber optics. Devices and systems:, Prentice-Hall, 1985). Стекло, обладающее наибольшей химической однородностью, имеет и лучшие оптические характеристики.

Недостатком повышения однородности стекла за счет уменьшения числа химических компонент, входящих в его состав (а нежелательные примеси и загрязнения также входят в образующуюся структуру стекла), является ограниченность такого пути. Для стекол существует нижний теоретический предел потерь, определяемый рассеянием и абсорбцией светового излучения, обусловленной структурой молекул, входящих в стекло. Для идеального оптического стекла из окиси кремния (примесей абсолютно нет) этот предел равен 0,1 Дб/км при длине волны пропускаемого ИК-излучения 1,3 мкм. Данное значение почти уже достигнуто практически. Таким образом, достигается и верхний предел расстояния между ретрансляторами на кварцевом оптическом кабеле - 100 км.

Задачей, на решение которой направлено данное изобретение, является повышение атомарной однородности структуры стекол.

Для решения поставленной задачи в оптическом стекле, включающем два или более химических элемента, по крайней мере один химический элемент содержится в изотопно-обогащенной форме.

Как известно, изотопами называются разновидности атомов одного и того же химического элемента, имеющие различную массу (при неизменном заряде ядра). Изотопы подразделяются на стабильные и радиоактивные. Только стабильные изотопы и рассматриваются в настоящем техническом решении. Часть химических элементов (таких в природе 22 элемента) состоит только из одного стабильного изотопа, в их числе - алюминий, натрий, фосфор, фтор. Остальные элементы содержат от 2-х до 10-и стабильных изотопов (И.П. Селинов "Изотопы", Справочник, Наука, М., 1970). Изотопия элемента характеризуется массой имеющихся изотопов и их содержанием в природной смеси. Нижеприведенные таблицы в качестве примера показывают естественную изотопию кремния и германия.

Видно, что для кремния и германия количество стабильных изотопов различно (3 и 5), ширина изотопного интервала не совпадает (2 и 6 атомных единицы массы), содержание изотопов также собственные. В природе нет элементов с одинаковыми изотопными характеристиками.

В повседневной практике отличия в свойствах различных изотопов одного и того же элемента незаметны, и все они интегрально определяют свойства самого химического элемента. Тем не менее установлены и изучены многие изотопные эффекты, влияющие на скорость химических реакций, коэффициенты переноса и др. Именно эти малые отличия позволяют использовать их в технологиях разделения изотопов (М. Шемля, Ж. Перье. Разделение изотопов.- М.: Атомиздат, 1980).

Исследованы оптические изотопные эффекты, состоящие в тонкой структуре спектров изотопосодержащих элементов. Эти отличия послужили основой для лазерного метода разделения изотопов (Летохов В.С., Мур С.Б. Лазерное разделение изотопов, Квантовая электроника, т. 3, N 2, 1976, стр. 248).

Таким образом, оптическая среда, содержащая различные изотопы одного и того же элемента, не может рассматриваться как однородная. Изотопы, имея собственные спектры поглощения, возбуждения и др., уширяют полосу спектра поглощения элемента, приводят к дополнительной дисперсии, нелинейностям при передаче оптического сигнала. Указанные факторы особенно нежелательны в оптических волокнах.

Нахождение в оптическом стекле химического элементы в изотопно-обогащенной форме: с меньшим числом изотопов, подавляющим содержанием одного изотопа, повышает атомарную однородность стекла, и вышеназванные негативные факторы минимизируются. Наивысшая атомарная однородность достигается при предельном обогащении, когда один из изотопов элемента берется в моноизотопном виде.

Ингредиенты, предназначенные для введения в стекло в изотопной форме, берутся с теми же самыми качественными характеристиками: агрегатном состоянии и не худшей химической чистоты, как и при приготовлении обычного стекла данной марки. Количественный состав ингредиентов также сохраняется.

Выбор изотопной формы, в какой необходимо использовать тот или иной химический элемент, обогащаемые изотопы, степень изотопной чистоты зависят от характеристик излучения, состава стекла. Универсальным и максимально эффективным решением является содержание в стекле элементов с предельным обогащением, т.е. в моноизотопной форме.

Осуществимость технического решения вытекает из разработанности и практического действия различных методов разделения изотопов как урана, так и всех стабильных изотопов (см., например, сборник "Изотопы в СССР", Москва, Атомиздат, 1980; "Атомная энергия", том 67, N 4, окт. 1989). Воспроизводимость результата определяется высоким достигнутым уровнем анализа изотопного состава элементов методами масс-спектрометрии.

Изотопно-обогащенная форма может оказаться предпочтительной и не для основного стеклообразующего элемента, а для легирующего, что должно устанавливаться из спектральных характеристик как стекла, так и излучения, пропускаемого сквозь него.

Только новая форма - изотопная, по крайней мере одного из ингредиентов, позволяет перейти на более глубокий уровень однородности стекла, принципиально недостижимый известными техническими решениями. Оптическое стекло по данному техническому решению позволяет выйти за рамки существующих теоретических ограничений, накладываемых на его характеристики, в том числе на уровень потерь.

Предложение применимо ко всем многоизотопным элементам, используемым в любых классах стекол и не только в оптических волокнах.

Настоящее техническое решение имеет в числе своих преимуществ то, что использование изотопной формы химических элементов в оптическом стекле не требует какого-либо изменения требований к компонентам, входящим в состав данной марки стекла. Для реализации настоящего предложения в технологии стекла не нужно введение никаких специальных операций, режимов, приемов. Таким образом, все существующие способы приготовления различных типов стекла сохраняются в неизменном виде.

Электровакуумное стекло широко применяют в радиоэлектронной технике, благодаря тому, что оно обладает специфическими техническими свойствами и большими технологическими возможностями формования деталей любой конструкционной сложности. Из стекла изготовляют оболочки ламп накаливания, люминесцентных ламп, галогенных ламп, телевизионных кинескопов, а также различные устройства рентгеновской техники, конденсаторы и другие элементы.

Многие электровакуумные стекла относятся к алюмоборосиликатной системе и отличаются хорошими технологическими и эксплуатационными свойствами - механической прочностью, термостойкостью, химической стойкостью, высокой диэлектрической способностью.

Электровакуумные стекла объединяют большую группу изделий, используемых в радиоэлектронной технике. К ним относят оболочки ламп накаливания, люминесцентных ламп и ламп высокоинтенсивных источников света, детали электронно-лучевых трубок для телевизоров, оболочки для радиоламп и др.

Составы стекол для электронной и электровакуумной техники весьма разнообразны. Это во многом объясняется различными требованиями, предъявляемыми к свойствам стекол в связи со специфическими условиями их эксплуатации. Так, для изготовления деталей цветных кинескопов применяют стекла трех различных химических составов: при производстве экранов используют состав С95-3; конусы изготовляют из состава С94-1; для изготовления горловин кинескопов применяют состав С93-1.

Важнейшая характеристика электровакуумных стекол—их вакуумные свойства, определяемые газопроницаемостью. Повышенная газопроницаемость стекол может явиться причиной потери вакуума в электровакуумных приборах.

Известно, что наибольшую скорость диффузии в стеклах имеет гелий, на втором месте стоит водород, другие газы характеризуются малыми коэффициентами диффузии. Наибольшей газопроницаемостью обладает одно-компонентное кварцевое стекло и, наоборот, многокомпонентные стекла отличаются малой газопроницаемостью. Электровакуумные стекла, относящиеся к многокомпонентным стеклам, в целом отличаются надежной газонепроницаемостью. Их газопроницаемость по отношению к гелию в 6—7 раз меньше, чем кварцевого стекла, и в 2—2,5 раза меньше, чем оконного стекла.

Закаленным стеклом называется листовое стекло, которое подверглось специальной химической и термической обработке, в результате чего прочность данного стекла и устойчивость к резким перепадам температур существенно повышается (более чем в 5 раз). Кроме того, стекло становится значительно более безопасным для человека. Это проявляется в том, что при разрушении закаленное стекло рассыпается на множество маленьких тупых осколков, которые безопасны для человека (обычное же стекло разрушается на опасные осколки). Закаленное стекло производится в специальных печах из листов стекла.

Процесс закалки стекла происходит в следующем порядке: сначала стекло разогревают выше температуры размягчения, а затем интенсивно охлаждают в равномерно подаваемых на всю поверхность стекла струях воздуха. Первыми при охлаждении затвердевают поверхностные слои стекла, а затем внутренние слои, где при охлаждении возникают остаточные напряжения сжатия. Эти напряжения и обеспечивают механическую прочность и термостойкость материала. В результате данных действий физические характеристики стекла изменяются:

* значительно повышается прочность материала по отношению к внешним воздействиям (механическим и термическим). Например, предел прочности закаленного стекла при изгибе может достигать 250 МПа. Это в 5-7 раз выше, чем у обычного листового стекла;

* материал способен выдерживать резкие перепады температур от -70?С до 250?С. При постепенном увеличении температуры до 1800?С стекло сохраняет целостность и физические характеристики. Благодаря этому свойству закаленное стекло широко применяется в противопожарном остеклении;

* устойчиво закаленное стекло и к значительной разнице температур внутри помещения и снаружи. Это свойство материала ценно в наших сибирских условиях, где температура воздуха на улице, например зимой, может опускаться ниже отметки - 40?С, а в помещении она достигает значения + 30?С;

* оптические характеристики материала сохраняются на 99% даже в том случае, если термической обработке подвергается тонированное в массе стекло;

* при разрушении закаленное стекло моментально и полностью распадается на мелкие, почти безопасные, осколки с неострыми краями.

Однако необходимо отметить, что закаленное стекло нельзя подвергать различным видам механической обработки, таким как: сверление, резка, обработка кромки и т.д. Все необходимые манипуляции со стеклом необходимо сделать до его закаливания. Раскрой стекла под нужные размеры, обработку кромки стекла, а также сверление технологических отверстий необходимо провести до начала процесса закалки, т.к. после закалки стекло не должно подвергаться данным процедурам (в противном случае стекло разобьется на множество мелких кусочков при механической обработки).

Благодаря своей безопасности и повышенным характеристикам, закаленное стекло широко используется в производстве таких изделий, как межкомнатные стеклянные двери, стеклянные перегородки и различные архитектурные конструкции.

Стекловолокно достаточно давно и с успехом применяется в качестве теплоизоляционного материала при строительстве и ремонте различных сооружений.

Недостатка в подобных материалах сегодня нет, минеральная вата, пенопласт, стекловолокно, древесноволокнистые плиты, эковата и пр., как говориться на любой вкус и кошелек. Главное – выбрать из существующего многообразия наиболее подходящий вам материал, а потом грамотно его применить.

В этой статье рассмотрим стекловолокно, как пример одного из популярных и относительно недорогих утеплительных материалов.

Стекловолокно имеет добротные характеристики и соответственно практичные свойства.

В зависимости от среднего диаметра различают ультратонкое стекловолокно (УТВ) диаметром менее 1 мкм, супертонкое волокно (СТВ) 1-3, тонкое и утолщенное волокно, толщиной 4-12, и 12-25 мкм соответственно, а также стекловолокно толстое , толщина которого более 25 мкм.

Технология производства стекловолокна

Основными компонентами для производства стекловолокна являются стеклобой, песок, сода, доломит, известняк, этибор и другие компоненты.

Сырье расплавляется в печи, после чего проходит стадию волокнообразования, где расплавленное стекло распускается на волокна в 20 раз тоньше человеческого волоса. Эти тончайшие стеклонити (их толщина составляет около 6 микрон) располагаются параллельно друг другу, что обеспечивает материалу прекрасную способность поглощать звук.

Окончательное их формирование происходит после того, как материалу придается цвет и необходимая жесткость, он охлаждается и разрезается на заготовки.

Свойства стекловолокна

Стекловолокно обладает множеством полезных функций, среди которых выделяются следующие:

защита от холода/жары (это объясняется способностью волокон прочно удерживать воздух, который обладает отличными теплоизолирующими свойствами и надежно защищает от холода зимой и жары летом);

защита от шума (изделия из стекловолокна обладают высокими звукопоглощающими характеристиками, чему способствует строение материала, состоящего из связанных друг с другом волокон, промежутки между которыми заполнены воздухом, что обеспечивает акустический комфорт в помещении).

Важно отметить следующие свойства стекловолокна: оно как впитывает влагу, так и быстро отдает ее, что позволяет говорить о негигроскопичности материала (важно только, чтобы в строительной конструкции был предусмотрен вентиляционный зазор, который способствует выведению влаги из конструкции);

стекловолокно - довольно упругий материал, что позволяет транспортировать его в рулонах на значительные расстояния, так как при вскрытии упаковки материал быстро возвращается к исходным параметрам, благодаря этому можно существенно сэкономить на транспортировке и хранении;

ещё одно важное свойство – экологичность (материалы из стекловолокна не выделяют вредных веществ и безопасны для здоровья);

благодаря обработке специальными составами, теплоизоляция из стекловолокна отпугивает вредителей, а на ее поверхности никогда не образуется плесень.

По сравнению с другим теплоизоляционным материалом - минеральной ватой - стекловолокнистые изделия имеют большую прочность и отличаются виброустойчивостью.

Благодаря малой плотности и большому содержанию воздуха они отличаются малым коэффициентом теплопроводности.

Тепловое сопротивление изделий из стекловолокна сохраняется неизменным в течение длительного времени. Стекловолокно — настолько легкий, мягкий и эластичный материал, что изделиями из него можно облицовывать неровные поверхности, его можно применять в конструкциях любой формы и конфигурации.

Использование стекловолокна

Изделия из стекловолокна используются во многих сферах человеческой деятельности, таких как: строительство, инструментальная промышленность, электротехническая промышленность, конструкционные материалы в судостроении, автомобилестроительной промышленности, а также во многих других отраслях.

Пользуясь привычными вещами, мы редко задумываемся, из чего они изготовлены. У многих людей вызовет удивление, что основа многих вещей - стекло, а точнее стекловолокно.

Детали корпусов автомобилей, пластиковые изделия для спорта и отдыха, стеклопластиковые корпуса судов, конструкционные детали, сантехнические изделия, стеклообои, стеклосетки, другие строительные материалы и изделия, и многое многое другое.

В строительстве стекловолокно применяется для изоляции межэтажных и чердачных перекрытий, легких стен и скатных крыш, металлических зданий поэлементной сборки, полов, при утеплении вентилируемых фасадов, в каркасных конструкциях стен, в системах с утеплителем с внутренней стороны ограждающей конструкции, для изоляции трубопроводов различного назначения. Плиты из стекловолокна используются также для звукоизоляции, например, в межкомнатных перегородках.

Стекловолокно – достаточно легкий и простой для монтажа материал. Его можно резать без особых усилий, доводя до необходимых размеров.

Особенностью панелей из стекловолокна является возможность производить гнутые элементы, что позволяет создавать рельефные потолки. Потолки из стекловаты благоприятно влияют на внешний вид любого интерьера, поскольку белая и гладкая поверхность стекловолокна хорошо отражает свет и улучшает освещение помещения. Такие потолки очень прочны и абсолютно безопасны.

Материалы из стекловолокна выпускаются как в рулонах, так и в виде плит с высокой жесткостью.

Жесткие плиты, облицованные стекловойлоком, являются хорошей ветрозащитой. Основное применение таких плит — это изоляция стен под штукатурку в вентиляционных фасадах. По длинным сторонам плит возможно соединение в шпунт и гребень, что обеспечивает надежное крепление и отсутствие зазоров. А значит, обеспечивается сохранение тепла, так необходимого для комфорта и уюта в холодное время года.

Многослойное стекло – триплекс производит дочернее предприятие ОАО «Гомельстекло» - ПУП «Полигласс».

На сегодняшний день во многих странах остекление верхних этажей зданий, а также балконов и лоджий производят только безопасным стеклом, во избежания случайного выпадения людей из окон. (рис.6)

Рисунок 6

В производстве многослойного безопасного стекла триплекс используется стекло полированное, толщиной от 2,5мм до 6мм и плёнка поливинилбутиральная, толщиной от 0,38- до 0,76мм.

Используемая плёнка повышает механическую прочность стекла и обеспечивает особый (безопасный) характер его разрушения – не рассыпается.

Основные достоинства стекла «триплекс»:

* не разрушается от случайных бытовых ударов

* при разрушении не распадается на отдельные части, что позволяет предохранить от травм людей

Изделия из стекла многослойного безопасного триплекс выдерживают удар свинцового шара массой 227 грамм, падающего с высоты 12 метров, а также являются влагостойкими, температуростойкими, светостойкими.

Продукция нашего предприятия соответствует ГОСТу 5727, ТУ РБ 00294622.009-2000, правилам ЕЭК ООН 43 «Единообразные предписания, касающиеся официального утверждения стекловых материалов».

Благодаря своим свойствам при использовании многослойного безопасного стекла триплекс решаются проблемы безопасности и надёжности при облицовке фасадов, изготовлении стеклянных крыш, балконов, офисных перегородок и так далее.

Разнообразная цветовая гамма поливинилбутеральной плёнки позволяет изготавливать изделия из многослойного безопасного стекла триплекс различных цветов и оттенков.

Многослойное безопасное стекло триплекс находит своё применение в:

* стеклопакетах, как ординарное стекло для остекления фасадов, витражей, зенитных фонарей, стеклянных кровель и крыш, окнах для дверей и перегородок, цельных стеклянных дверей, остекления оранжерей, в качестве стекол для ограждений, увеличивая их прочность и безопасность в эксплуатации;

* предназначено для остекления грузовых и легковых автомобилей, автобусов, троллейбусов.

В настоящий момент мы производим ветровые стекла для тягачей «МАЗ», «КамАЗ», малолитражек Волжского автозавода и «Оки», вагонов трамваев, поездов и метрополитена, эксплуатируемых во всех микроклиматических районах, а также по специальным заказам более 100 наименований лобовых стекол для иномарок.

Наше безопасное стекло используют в своем производстве такие гиганты, как «Минский автомобильный завод», «Минский завод колесных тягачей», «Минский тракторный завод», Волжский завод.

Упаковка

Изделия из стекла безопасного многослойного триплекс пакуются в деревянные ящики. Объем одного ящика равен 20 шт. (для а/м СуперМАЗ), 40 шт. (для а/м КамАЗ, ВАЗ ОКА), 20-80 м. кв. (плоский триплекс). Транспортировка осуществляется автомобильным и железнодорожным транспортом.

52. Термическая обработка, её сущность и назначение. Виды термической обработки, их сравнительная технико-экономическая оценка. Характеристика применяемого оборудования.

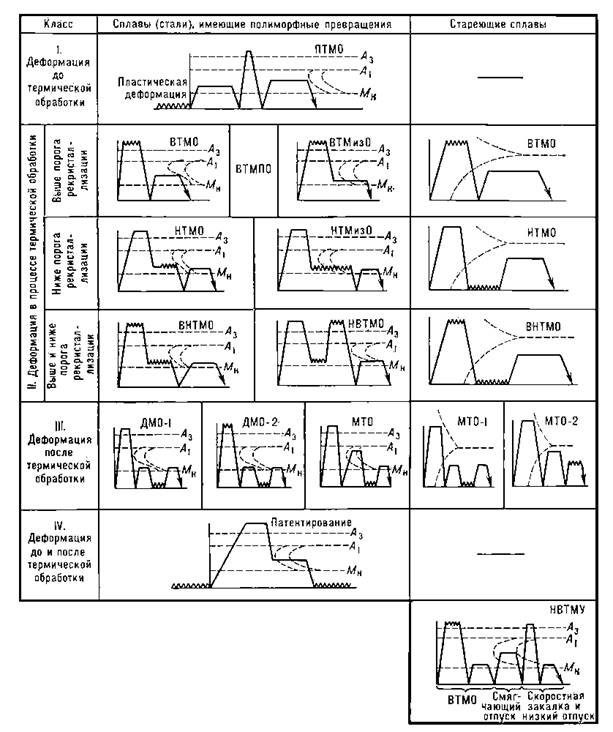

Термическая обработка металлов (рис. 7), процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др. Термическая обработка металлов (рис. 7), процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др.

Историческая справка. Человек использует Термическая обработка металлов с древнейших времён. Ещё в эпоху

Рисунок 7 энеолита, применяя холодную ковку самородных золота и меди, первобытный человек столкнулся с явлением наклёпа, которое затрудняло изготовление изделий с тонкими лезвиями и острыми наконечниками, и для восстановления пластичности кузнец должен был нагревать холоднокованую медь в очаге. Наиболее ранние свидетельства о применении смягчающего отжига наклёпанного металла относятся к концу 5-го тысячелетия до н. э. Такой отжиг по времени появления был первой операцией Термическая обработка металлов. При изготовлении оружия и орудий труда из железа, полученного с использованием сыродутного процесса, кузнец нагревал железную заготовку для горячей ковки в древесноугольном горне. При этом железо науглероживалось, то есть происходила цементация — одна из разновидностей химико-термической обработки. Охлаждая кованое изделие из науглероженного железа в воде, кузнец обнаружил резкое повышение его твёрдости и улучшение др. свойств.

На металлургических заводах применяют гомогенизационный отжиг слитков для повышения их пластичности перед обработкой давлением, рекристаллизационный отжиг листов, лент, труб и проволоки для снятия наклёпа между операциями холодной обработки давлением и после неё, закалку, отпуск, старение и термомеханическую обработку для упрочнения проката и прессованных изделий. На машиностроительных заводах отжигают поковки и др. заготовки для уменьшения твёрдости и улучшения обрабатываемости резанием, применяют закалку, отпуск, старение и химико-термическую обработку разнообразных деталей машин, а также инструмента для повышения их прочности, твёрдости, ударной вязкости, сопротивления усталости и износу и отжигают изделия для уменьшения остаточных напряжений. В приборостроении, электротехнической и радиотехнической промышленности с помощью отжига, закалки, отпуска и старения изменяют механические, электрические, магнитные и др. физические свойства металлов и сплавов.

О величине изменения механических свойств при Термическая обработка металлов дают представление следующие примеры. Рекристаллизационный отжиг холоднокатаной меди снижает предел прочности с 400 до 220 Мн/м2 (с 40 до 22 кгс/мм2). одновременно повышая относительное удлинение с 3 до 50%. Отожжённая сталь У8 имеет твёрдость 180 НВ; закалка повышает твёрдость этой стали до 650 НВ.

В зависимости от химического состава сталей, размером поковок и требований, предъявляемых к готовым деталям машин, в кузницах возможно применение следующих видов термической обработки сталей.

Отжиг состоит в нагреве сталей до определенной температуры, выдержке и затем очень медленном охлаждении, чаще всего вместе с горном или печью.

1. Нагрев стали для отжига проводится в кузнечном горне или печи. Для того чтобы при нагреве в горне не допустить выгорания углерода с поверхности стали, поковки укладывают в металлические ящики, пересыпают их сухим песком, древесным углем или металлической стружкой и нагревают до температуры, необходимой для отжига данной марки стали. Продолжительность нагрева принимают в зависимости от размеров поковок - примерно по 45 минут на каждые 25 мм наибольшей толщины поперечного сечения. Нагрев выше температуры для отжига и длительная выдержка при этой температуре недопустимы, так как возможно образование крупнозернистой структуры, что резко уменьшит ударную вязкость металла.

2. Охлаждение поковок можно осуществлять несколько быстрее, чем вместе с горном и печью, если воспользоваться следующими рекомендациями. Углеродистые качественные конструкционные стали следует охлаждать приблизительно до 600 °С на воздухе с целью получения мелкозернистой структуры, а затем, чтобы избежать возникновения внутренних напряжений, охлаждение осуществлять медленно в печи или в ящике с песком или золой, установленном в горне. Инструментальные углеродистые стали следует охлаждать в печи или горне до 670 °С, а затем скорость охлаждения можно ускорить, открыв заслонки печи и удалив топливо из горна.

Диаграмма состояния железо - углерод для определения температуры нагрева сталей при термической обработке.

В зависимости от цели изменения структурных превращений применяют следующие разновидности отжига.

1. Полный отжиг состоит в нагреве сталей, содержащих углерода до 0,8%, до температуры выше линии SG на 30...50°С, что отражено на диаграмме состояния железо - углерод, т. е. Ас3 + (30...50°С), а сталей с содержанием углерода больше 0,8% до температуры вьше линии SIC на 30...50°С, т.е. Act + (30...50°CJ, выдержка при этой температуре до полного прогрева поковки и последующем медленном охлаждении вместе с горном или печью. Поковки из углеродистых сталей охлаждают со скоростью 50...150 градус/ч, а из легированных сталей - 20...60 градус/ч. В результате в металле снимаются внутренние напряжения, он становится более мягким и пластичным, но менее твердым.

2. Низкий отжиг состоит в нагреве поковок до температуры, немного превышающей критическую 723 °С (примерно до 740...780 °С), с периодическим изменением температуры ниже и выше точки S и медленном охлаждении до 670 °С, после чего охлаждение можно ускорить. Такой отжиг применяют для уменьшения твердости, увеличения пластичности и улучшения обрабатываемости поковок из инструментальных сталей.

3. Рекристаллизационный отжиг состоит в нагреве сталей до температуры 650...700 °С и охлаждении на воздухе. С помощью этого отжига снимают наклеп и исправляют структуру сталей, нарушенную во время ковки при низких температурах.

4. Нормализационный отжиг (нормализация) состоит в нагреве поковок до температуры 780... ...950 °С, непродолжительной выдержке при ней и последующем охлаждении на воздухе. Нормализацию, как правило, применяют для устранения крупнозернистой структуры, образовавшейся в результате вынужденного или случайного увеличения времени нахождения заготовок в печи для исправления структуры перегретой стали (перегрева), измельчения зерна, смягчения стали перед обработкой резанием и получения при резании более чистой поверхности, а также общего улучшения структуры перед закалкой. В результате нормализации сталь получается несколько тверже и менее пластичной, чем после низкого отжига. Нормализация по сравнению с отжигом более экономичная операция, так как не требуется охлаждения вместе с горном или печью.

Термическая обработка (рис. 8) придает стальным изделиям опреде ленные механические свойства: высокую твердость, повысив этим сопротивление износу, меньшую хрупкость для улучшения обработки или повышения ударной вязкости и т. д. Это достигается нагревом и последующим охлаждением стали по строго определенному температурному Рисунок 8 Термическая обработка (рис. 8) придает стальным изделиям опреде ленные механические свойства: высокую твердость, повысив этим сопротивление износу, меньшую хрупкость для улучшения обработки или повышения ударной вязкости и т. д. Это достигается нагревом и последующим охлаждением стали по строго определенному температурному Рисунок 8

режиму. В результате в нужном направлении изменяется структура стали, которая и определяет ее механические свойства.

Различают следующие виды термической обработки стали: закалку, отпуск, отжиг и нормализацию, а также обработку холодом и химико-термическую обработку.

Закалка — термическая обработка стали путем ее нагрева до определенной температуры, некоторой выдержки при этой температуре до завершения фазовых превращений с быстрым последующим охлаждением в воде, масле и других жидкостях. При закалке увеличиваются твердость и прочность, но снижается ударная вязкость. Закаленная сталь обладает большой хрупкостью, что делает ее малопригодной для практического использования.

Отпуску подвергают сталь после закалки для уменьшения хрупкости и ослабления внутренних напряжений. Отпуск стали заключается в нагреве ее ниже температуры закалки с последующим постепенным охлаждением на воздухе. В зависимости от вида отпуска изделие нагревают от 150 до 550°С. С повышением температуры отпуска сильно изменяются механические свойства закаленной стали: предел прочности и твердость понижаются, а относительное удлинение и вязкость возрастают. Отжиг уменьшает структурную неоднородность стали, придает мелкозернистую структуру, снижает напряжение, возникшее при обработке давлением (ковке, волочении) или литьем, а также улучшает обрабатываемость стали резанием.

Нормализация — это, по существу, процесс отжига. Стальное изделие нагревают до температуры несколько ниже температуры закалки, выдерживают сталь при этой температуре, а затем охлаждают на воздухе. В результате сталь получается более мелкозернистой, чем при отжиге, повышаются ее твердость, прочность, ударная вязкость по сравнению с отожженной сталью. Обработка холодом способствует более равномерной струк туре и повышает твердость стали. Закаленная сталь с содержа нием углерода более 0,6% состоит из мартенсита с распределен ным в нем остаточным аустенитом, не успевшим перейти мартенсит при закалке. В результате структура стали оказывается недостаточно равномерной и несколько пониженной твердо сти, чем если бы она состояла только из мартенсита. Если же такую сталь подвергнуть после закалки обработке холодом, процесс превращения аустенита в мартенсит продолжается.

Химико-термическая обработка стали заключается в изменении химического состава поверхностного слоя стального изделия путем насыщения его каким-либо другим веществом (углеродом, азотом, цианом, хромом) с целью повышения твердости, износостойкости или коррозионной стойкости поверхности и сохранения при этом высоких механических качеств самого изделия. Видами химико-термической обработки стали являются цементация, азотирование, цианирование и хромирование. Цементацию стали осуществляют насыщением углеродом поверхностного слоя стального изделия при температуре среды 880...950°С, содержащей углерод.

Азотирование — насыщение азотом поверхностного слоя стального изделия при нагревании до 500...700°С в атмосфере аммиака, при этом повышаются коррозионная стойкость, твердость, износоустойчивость и предел усталости стали. Азотированию подвергают легированные стали, содержащие в качестве легирующего вещества алюминий и прошедшие предварительную термическую и механическую обработку, кроме окончательного шлифования. Глубина азотированного слоя 0,01... 1,0 мм.

Хромирование — насыщение поверхностного слоя хромом. Повышение коррозионной стойкости стали при действии пресной и морской воды, азотной кислоты, окислительной среды при высокой температуре (окалиностойкость) достигается хромированием. Твердость хромированного слоя низколегированной стали составляет НВ 250...300, а высокоуглеродистой — НВ 1200... 1300.

64. Классификация способов сварки и их технико-экономическая оценка и эффективность.

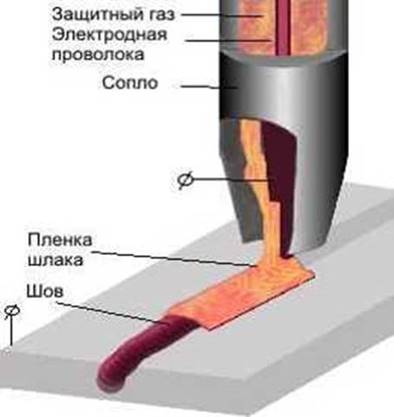

Современная промышленность располагает несколькими десятками видов и разновидностей способов сварки металлов (рис. 9), для изучения, оценки и определения рациональных областей применения которых целесообразно классифицировать их, разделив на две основные группы; сварка давлением (пластическая); 2) сварка плавлением.

В первой группе весьма важную, доминирующую роль играет давление, прилагаемое к месту сварки, создающее пластическую деформацию и возбуждающее силы сцепления. Нагрев металла при этом играет хотя и важную, но всё же подчинённую роль; в ряде случаев сварка может быть осуществлена и без применения нагрева.

Во второй группе процесс сварки основан на расплавлении металла местным нагревом. Давление к месту сварки не прилагается, а если

Рисунок 9 иногда и применяется, то играет второстепенную роль.

Группу способов сварки давлением можно, в свою очередь, разделить на три подгруппы, в зависимости от степени нагрева места сварки. Первая — холодная сварка давлением, при которой металл в зоне сварки остаётся всё время холодным, например сварка при нормальной комнатной температуре. Вторая — сварка давлением без оплавления, при которой металл не доводится до расплавления, а лишь подогревается до температуры так называемого сварочного жара, при этом несколько снижаются механическая прочность, упругие свойства и повышается пластичность. Процесс сварки давлением при этой температуре протекает успешно и даёт хорошие результаты. Понятие сварочный жар выработано практикой и является довольно неопределённым. Вообще говоря, любой металл или любая пара разнородных металлов при подходящих условиях (достаточном удельном давлении и пр.) могут быть сварены и при комнатной температуре без всякого подогрева.

Если при подогреве металл доводится до оплавления, то сварочный процесс называется сваркой давлением с оплавлением.

Группа способов сварки плавлением, в свою очередь, может быть разделена на две подгруппы: 1) сварка плавлением, характеризующаяся расплавлением основного металла и 2) пайка, основная особенность которой заключается в отсутствии плавления основного металла. Соединение осуществляется за счёт расплавления легкоплавкого присадочного металла, имеющего температуру плавления ниже температуры плавления основного металла. Этот легкоплавкий металл называется припоем, а сам процесс — пайкой, которую можно считать разновидностью сварки плавлением. Однако провести резкую границу между собственно сваркой плавлением и пайкой, в особенности для цветных металлов, не всегда возможно.

Достоверно оценить преимущества того или иного способа тепловой резки можно лишь на основании сопоставления технико-экономических показателей этих процессов. Основными способами, имеющими наиболее широкое использование или перспективность развития, являются кислородная, плазменная и лазерная резка.

О лазерной резке можно сразу сказать, что этот способ резки весьма перспективен, но в настоящее время область его применения ограничена при малых толщинах разрезаемых металлических материалов, а также при резке неметаллических материалов. В других случаях этот способ пока не может конкурировать с кислородной и плазменной резкой как по техническим, так и по экономическим показателям.

Плазменной резке поддаются все металлические материалы, в то время как кислородной резкой можно обрабатывать только сталь и титановые сплавы. В связи с этим оценку и сравнение экономических показателей целесообразно выполнять только для показателей кислородной и плазменной резки конструкционных низкоуглеродистых и низколегированных сталей, так как для металлов, не поддающихся кислородной резке, плазменная резка экономически оправдана во всех случаях. Плазменной резке поддаются все металлические материалы, в то время как кислородной резкой можно обрабатывать только сталь и титановые сплавы. В связи с этим оценку и сравнение экономических показателей целесообразно выполнять только для показателей кислородной и плазменной резки конструкционных низкоуглеродистых и низколегированных сталей, так как для металлов, не поддающихся кислородной резке, плазменная резка экономически оправдана во всех случаях.

Скорость резки является одной из основных характеристик, оказывающих наиболее существенное влияние на экономические показатели любого способа резки, в том числе кислородной и плазменной.

Эффективность сварки определяет сварочный аппарат (рис. 10)

На процесс сварки напрямую оказывает влияние применяемый в работе сварочный аппарат и его соответствие указанному виду работ. И от того, как верно выполнена сварка, зависит длительность эксплуатации сваренной конструкции, ее прочность, а также

Рисунок 10 безопасность тех, кто будет ее эксплуатировать. Насколько исправно действует ацетиленовый генератор, грамотно ли выбрана марка стали для такого элемента, как сварочная проволока – все подобные нюансы очень важны для качественно выполненной сварки плавлением.

И, разумеется, самым главным элементом в сварочной работе является сам сварочный аппарат, или же, как его назвали опытные сварщики: «сварочный источник питания» или же «сварочная установка». Сварочные аппараты (или же установки) делятся между собой с учетом рода сварки выполняемой ими. Так, проводятся такие основные варианты работ по сварке:

- автоматическая сварка плавящейся проволокой (электродом)

- сварочные работы механизированные плавящейся проволокой

- ручные работы по сварке плавящейся проволокой

- сварочные работы ручные штучным электродом

За исключением сварки вручную штучным стальным электродом все иные виды сварочных работ производятся в защитном газе. Сварочные аппараты, предназначенные для этого варианта сварки представляют собой наиболее распространенную группу установок для сварки. С их использованием связаны данные механизмы:

- сварочный выпрямитель – при резке, сварке или же наплавке металла поставляет ток сварочной дуге.

- трансформатор сварочный (сварочный трансформатор) – как и все трансформаторы, сварочный трансформатор отвечает за непрерывную (или плавной регулировки) подачу сварочного тока. В наши дни сварочные трансформаторы отличаются от своих предшественников большой мощностью, повышенной безопасностью токовых разъемов, саморегуляцией нагрева, высокой экономичностью, и к тому же, что важно – небольшим весом и небольшим размером, что позволяет более результативно проводить монтажные работы.

- сварочный инвертор – наиболее распространенный тип источников питания для сварочного оборудования. Благодаря небольшим размерам, энергоемкости, легкости он пользуется большим спросом среди профессионалов.

Кислородный редуктор в сварочном аппарате являются регуляторами давления, с которым идет кислород, который необходим для организации процесса горения.

Пропановые баллоны содержат газ, подающийся в резак пропановый, при помощи которого выполняется спайка и резка конструкций из стали. В таком случае используется горелка пропановая, которая имеет возможность выдерживать мощное по силе ответное пламя и не подвержена деформации в ходе сварки.

Ацетиленовая горелка, редуктор пропановый, газовый рукав считаются самыми важными элементами сварочных работ. И профессиональный специалист всегда уделяет большое внимание состоянию и качеству этих устройств для газосварки.

РАЗДЕЛ 3

1.

Вычислить изменение производительности труда в плановом периоде по шинному заводу, если объём производства планируется увеличить на 4,3% за счёт повышения технического уровня производства, численность рабочих в планируемом периоде составит 1727 человек, что на 10 человек меньше численности отчётного периода.

2. Участок механического цеха изготавливает корпусные детали среднего размера. При проектировании технологического процесса механической обработки рассматривалось 2 варианта выполнения фрезерных, сверлильных и расточных работ. По варианту 1 для этих работ предусмотрено использование универсальных станков: продольно-фрезерного, радиально-сверлильного и горизонтально-расточного, а по варианту 2 предусмотрено использование многооперационного станка с ЧПУ типа «обрабатывающий центр» с использованием многостаночного обслуживания.

2. Определить уровень технологии механообрабатывающего проиводства.

Список использованных литературных источников:

1. Урханова Л. А. Методические указания по курсу «Вяжущие вещества». – Улан-Удэ, 2004 г.

2. Сватовская Л. Б. Активированное твердение цементов. – Ленинград, 1988 г.

3. Кириенко А.С. Учебно-методический комплекс «Производственные технологии». – Новополоцк, 2005 г.

4. Журнал "Строительные материалы, оборудование, технологии XXI века" №3, 2005 «Элементы нанотехнологии в производстве бетонов на основе минеральных вяжущих веществ»

5. www.referets.ru

6. Волженский А.В. Минеральные вяжущие вещества. – М.: Стройиздат, 1986

7. Мирончик И.М. Производственные технологии. – Мн: ОДО «Равноденствие», 2004 г.

8. www.PR-tehnologii.ru

9. www.steklovolokno.by

|