| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | Форма 1 |

|

|

|

|

| ГОСТ 3.1404-74 |

| | КГТУ кафедра ТПД | Операционная карта механической обработки | Фланец | | | | Литера | | | | | | | | | | | | Номер цеха | Номер уча- стка | Номер опера-ции | Наименование операции |

| Масса детали | Заготовка | | профиль и размер | твердость | масса | | 405 | 02 | 075 | Токарно - винторезная | Сталь38ХА-СШ | 0,24 | 36х80,1 | НВ 285…341 | 1,08 | | Кол. одн. обраб. дет | Оборудование (наименование, модель) | Приспособление (наименование) | Оправка |

| Охлаждение | | 5 - 10 % раствор Аквол – 10М |

| Токарно - винторезный 16Д16 | Упор |

| | Номер перехода | Содержание перехода | Инструмент (код и наименование) | Расчет.разм. | t | i | Режим обработки | To | Tв | | вспомогательный | режущий | измерительный | диа-метр, ширина | длина | s | n | V |

|

|

|

|

|

|

|

|

|

|

|

|

|

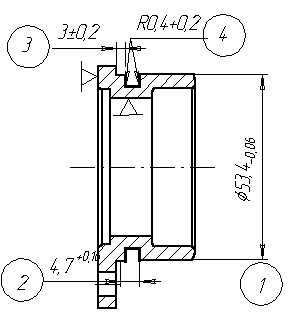

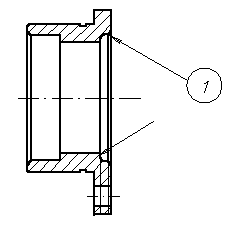

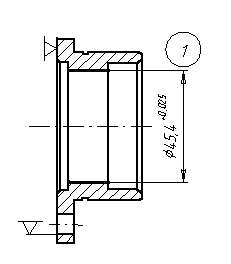

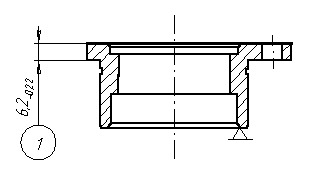

| | 01 | Точить канавку 1,выдерживая размеры 2,3,4 |

| Резец проходной Т15К6, резец подрезной Т15К6 | микрометр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Провер. |

|

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

| 1 |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 31105-74 | Форма 5а |

|

|

|

|

| | Карта эскизов | | | Литера | | | | | | | | | | | | | Номер операции | | 075 | |  |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

|

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | Форма 1 |

|

|

|

|

| ГОСТ 3.1404-74 |

| | КГТУ кафедра ТПД | Операционная карта механической обработки | Фланец | | | | Литера | | | | | | | | | | | | Номер цеха | Номер уча- стка | Номер опера-ции | Наименование операции |

| Масса детали | Заготовка | | профиль и размер | твердость | масса | | 405 | 02 | 080 | Слесарная | Сталь38ХА-СШ | 0,24 | 36х80,1 | НВ 285…341 | 1,08 | | Кол. одн. обраб. дет | Оборудование (наименование, модель) | Приспособление (наименование) |

|

| Охлаждение |

|

| Верстак |

|

| | Номер перехода | Содержание перехода | Инструмент (код и наименование) | Расчет.разм. | t | i | Режим обработки | To | Tв | | вспомогательный | режущий | измерительный | диа-метр, ширина | длина | s | n | V |

|

|

|

|

|

|

|

|

|

|

|

|

|

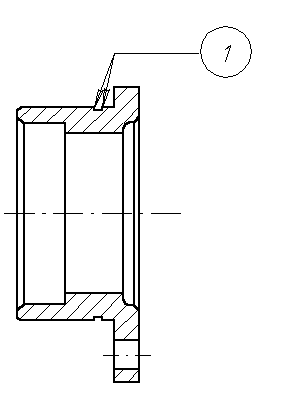

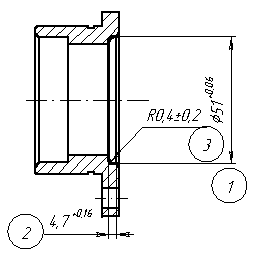

| | 01 | Полировать радиус 1 |

| Шлиф. шкурка |

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Провер. |

|

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

| 1 |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 31105-74 | Форма 5а |

|

|

|

|

| | Карта эскизов | | | Литера | | | | | | | | | | | | | Номер операции | | 080 | |  |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

|

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | Форма 1 |

|

|

|

|

| ГОСТ 3.1404-74 |

| | КГТУ кафедра ТПД | Операционная карта механической обработки | Фланец | | | | Литера | | | | | | | | | | | | Номер цеха | Номер уча- стка | Номер опера-ции | Наименование операции |

| Масса детали | Заготовка | | профиль и размер | твердость | масса | | 405 | 02 | 085 | Внутришлифовальная с СОЖ | Сталь38ХА-СШ | 0,24 | 36х80,1 | НВ 285…341 | 1,08 | | Кол. одн. обраб. дет | Оборудование (наименование, модель) | Приспособление (наименование) |

|

| Охлаждение | | 5 - 10 % раствор Аквол – 10М |

| Внутришлифовальный 3К227А |

|

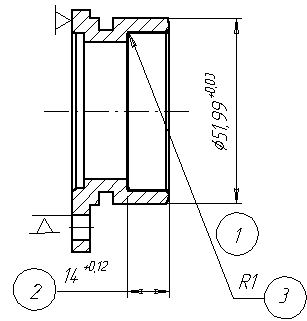

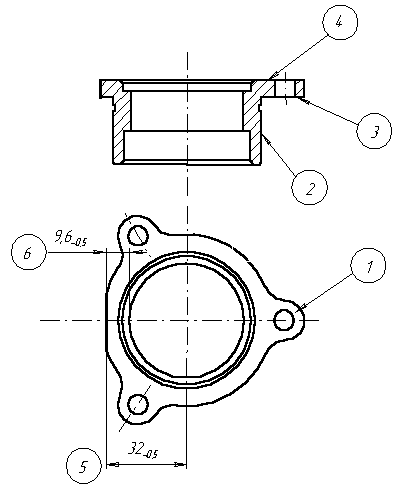

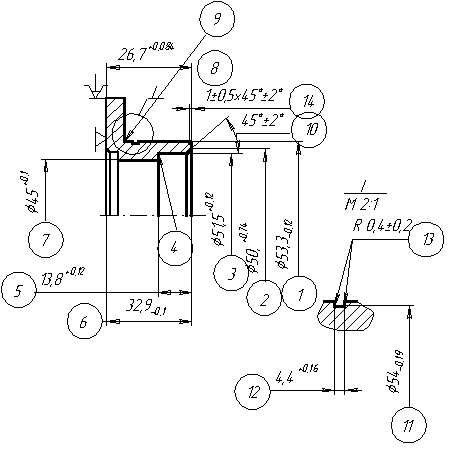

| | Номер перехода | Содержание перехода | Инструмент (код и наименование) | Расчет.разм. | t | i | Режим обработки | To | Tв | | вспомогательный | режущий | измерительный | диа-метр, ширина | длина | s | n | V | | 01 | Шлифовать поверхность 1, выдерживая размеры 2,3 |

| ПВ50х40х231 24А25..40НС1К | МК25-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Провер. |

|

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

| 1 |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 31105-74 | Форма 5а |

|

|

|

|

| | Карта эскизов | | | Литера | | | | | | | | | | | | | Номер операции | | 085 | |  |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

|

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | Форма 1 |

|

|

|

|

| ГОСТ 3.1404-74 |

| | КГТУ кафедра ТПД | Операционная карта механической обработки | Фланец | | | | Литера | | | | | | | | | | | | Номер цеха | Номер уча- стка | Номер опера-ции | Наименование операции |

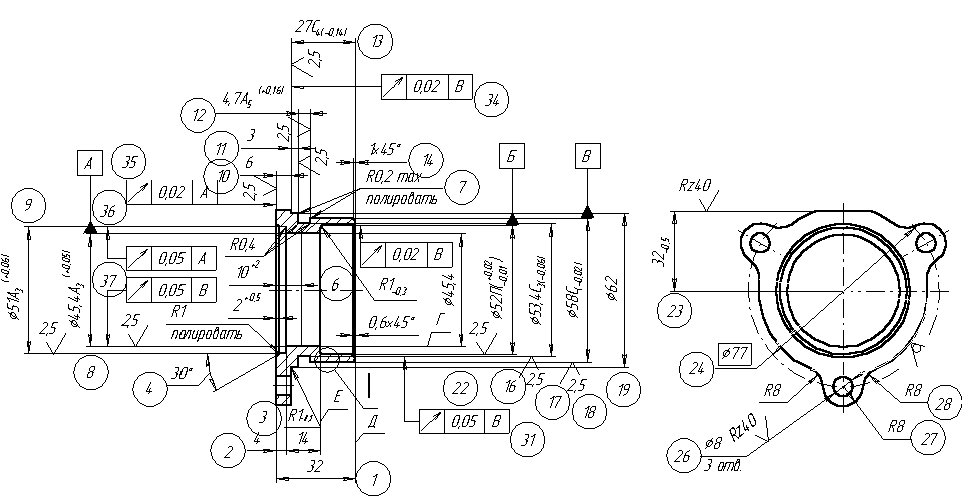

| Масса детали | Заготовка | | профиль и размер | твердость | масса | | 405 | 02 | 065 | Круглошлифовальная с СОЖ | Сталь38ХА-СШ | 0,24 | 36х80,1 | НВ 285…341 | 1,08 | | Кол. одн. обраб. дет | Оборудование (наименование, модель) | Приспособление (наименование) | Оправка |

| Охлаждение | | 5 - 10 % раствор Аквол – 10М |

| Круглошлифовальный BUB – 40 |

|

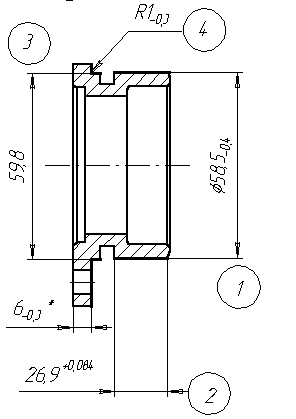

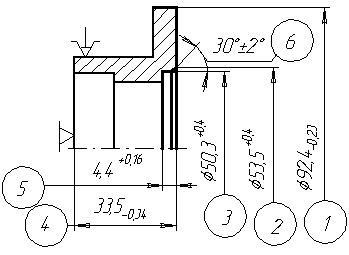

| | Номер перехода | Содержание перехода | Инструмент (код и наименование) | Расчет.разм. | t | i | Режим обработки | To | Tв | | вспомогательный | режущий | измерительный | диа-метр, ширина | длина | s | n | V | | 01 | Шлифовать поверхность 3, выдерживая размеры 2,4. |

| ПП600х80х305 24А25..40НС1К | ШЦ-1-125-0,1, плоскопараллельные концевые меры |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 02 | Шлифовать поверхность 1 |

| ПП600х80х305 24А25..40НС1К | ШЦ-1-125-0,1, плоскопараллельные концевые меры |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Провер. |

|

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

| 1 |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 31105-74 | Форма 5а |

|

|

|

|

| | Карта эскизов | | | Литера | | | | | | | | | | | | | Номер операции | | 065 | |  |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

|

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | Форма 1 |

|

|

|

|

| ГОСТ 3.1404-74 |

| | КГТУ кафедра ТПД | Операционная карта механической обработки | Фланец | | | | Литера | | | | | | | | | | | | Номер цеха | Номер уча- стка | Номер опера-ции | Наименование операции |

| Масса детали | Заготовка | | профиль и размер | твердость | масса | | 405 | 02 | 060 | Слесарная | Сталь38ХА-СШ | 0,24 | 36х80,1 | НВ 285…341 | 1,08 | | Кол. одн. обраб. дет | Оборудование (наименование, модель) | Приспособление (наименование) |

|

| Охлаждение |

|

| Верстак |

|

| | Номер перехода | Содержание перехода | Инструмент (код и наименование) | Расчет.разм. | t | i | Режим обработки | To | Tв | | вспомогательный | режущий | измерительный | диа-метр, ширина | длина | s | n | V |

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 01 | Зачистить заусенцы и притупить острые кромки в пределах 0,1..0,4мм в месте, указанном стрелкой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| | 02 | Полировать радиус 1 |

| Шлиф. шкурка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Провер. |

|

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

| 1 |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 31105-74 | Форма 5а |

|

|

|

|

| | Карта эскизов | | | Литера | | | | | | | | | | | | | Номер операции | | 060 | |  |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

|

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | Форма 1 |

|

|

|

|

| ГОСТ 3.1404-74 |

| | КГТУ кафедра ТПД | Операционная карта механической обработки | Фланец | | | | Литера | | | | | | | | | | | | Номер цеха | Номер уча- стка | Номер опера-ции | Наименование операции |

| Масса детали | Заготовка | | профиль и размер | твердость | масса | | 405 | 02 | 050 | Внутришлифовальная с СОЖ | Сталь38ХА-СШ | 0,24 | 36х80,1 | НВ 285…341 | 1,08 | | Кол. одн. обраб. дет | Оборудование (наименование, модель) | Приспособление (наименование) |

|

| Охлаждение | | 5 - 10 % раствор Аквол – 10М |

| Внутришлифовальный 3К227А |

|

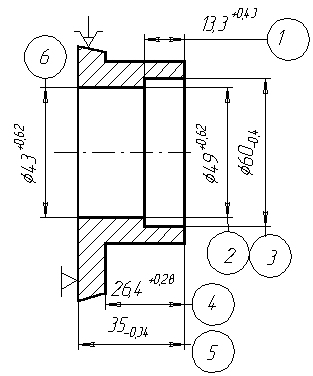

| | Номер перехода | Содержание перехода | Инструмент (код и наименование) | Расчет.разм. | t | i | Режим обработки | To | Tв | | вспомогательный | режущий | измерительный | диа-метр, ширина | длина | s | n | V | | 01 | Шлифовать поверхность 1 |

| ПВ50х40х23124А25..40НС1К | МК25-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Провер. |

|

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

| 1 |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 31105-74 | Форма 5а |

|

|

|

|

| | Карта эскизов | | | Литера | | | | | | | | | | | | | Номер операции | | 050 | |  |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

|

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | Форма 1 |

|

|

|

|

| ГОСТ 3.1404-74 |

| | КГТУ кафедра ТПД | Операционная карта механической обработки | Фланец | | | | Литера | | | | | | | | | | | | Номер цеха | Номер уча- стка | Номер опера-ции | Наименование операции |

| Масса детали | Заготовка | | профиль и размер | твердость | масса | | 405 | 02 | 055 | Токарно - винторезная | Сталь38ХА-СШ | 0,24 | 36х80,1 | НВ 285…341 | 1,08 | | Кол. одн. обраб. дет | Оборудование (наименование, модель) | Приспособление (наименование) | Трехкулачковый патрон |

| Охлаждение | | 5 - 10 % раствор Аквол – 10М |

| Токарно - винторезный 16Д16 | Упор |

| | Номер перехода | Содержание перехода | Инструмент (код и наименование) | Расчет.разм. | t | i | Режим обработки | To | Tв | | вспомогательный | режущий | измерительный | диа-метр, ширина | длина | s | n | V |

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 01 | Точить поверхность 1, выдерживая размер 2,3. |

| Резец проходной Т15К6, резец подрезной Т15К6 | штангельциркуль |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Провер. |

|

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

| 1 |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 31105-74 | Форма 5а |

|

|

|

|

| | Карта эскизов | | | Литера | | | | | | | | | | | | | Номер операции | | 055 | |  |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

|

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | Форма 1 |

|

|

|

|

| ГОСТ 3.1404-74 |

| | КГТУ кафедра ТПД | Операционная карта механической обработки | Фланец | | | | Литера | | | | | | | | | | | | Номер цеха | Номер уча- стка | Номер опера-ции | Наименование операции |

| Масса детали | Заготовка | | профиль и размер | твердость | масса | | 405 | 02 | 090 | Слесарная | Сталь38ХА-СШ | 0,24 | 36х80,1 | НВ 285…341 | 1,08 | | Кол. одн. обраб. дет | Оборудование (наименование, модель) | Приспособление (наименование) |

|

| Охлаждение |

| | 1 | Верстак |

|

| | Номер перехода | Содержание перехода | Инструмент (код и наименование) | Расчет.разм. | t | i | Режим обработки | To | Tв | | вспомогательный | режущий | измерительный | диа-метр, ширина | длина | s | n | V |

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 01 | Зачистить заусенцы и притупить острые кромки в пределах 0,1…0,4 мм по всей детали. |

| Шлиф. шкурка |

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| | 02 | Зенковать 3 отв.1 фаской 0,1х45 с двух сторон. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Провер. |

|

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

| 1 |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | Форма 1 |

|

|

|

|

| ГОСТ 3.1404-74 |

| | КГТУ кафедра ТПД | Операционная карта механической обработки | Фланец | | | | Литера | | | | | | | | | | | | Номер цеха | Номер уча- стка | Номер опера-ции | Наименование операции |

| Масса детали | Заготовка | | профиль и размер | твердость | масса | | 405 | 02 | 095 | Контрольная | Сталь38ХА-СШ | 0,24 | 36х80,1 | НВ 285…341 | 1,08 | | Кол. одн. обраб. дет | Оборудование (наименование, модель) | Приспособление (наименование) |

|

| Охлаждение |

| | 1 | Стол контроля |

|

| | Номер перехода | Содержание перехода | Инструмент (код и наименование) | Расчет.разм. | t | i | Режим обработки | To | Tв | | вспомогательный | режущий | измерительный | диа-метр, ширина | длина | s | n | V |

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 01 | Проверить деталь визуально. Забоины, заусенцы и острые кромки не допускаются. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Провер. |

|

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

| 1 |

| Форма 2а | | Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 3.1105-71 |

|

|

|

|

|

| | Маршрутная карта технологического процесса |

| МК | | Номер | НАИМЕНОВАНИЕ И СОДЕРЖАНИЕ ОПЕРАЦИИ | Оборудование (наименование) | Приспособление и инструмент (наименование) | Коэффиц. шт. времени | Кол. Рабочих | Обозн. профес- сии | Разряд раб. | Обозначение | Т.шт. | Расценка | Т.п.з. | Расценка | | Цеха | Участка | Операции | Тарифной сетки | Виды нормы | единицы нормиров. | | 405 | 02 | 070 | Токарно - винторезная | Токарно – винторезный 16Д16 | оправка |

| 1 |

токарь | 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 405 | 02 | 075 | Слесарная | Верстак |

|

| 1 |

слесарь | 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 405 | 02 | 080 | Внутришлифовальная с СОЖ | 3К227А Внутришлифовальный | специальное |

| 1 | шлифовальщик | 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 405 | 02 | 085 | Слесарная | Верстак |

|

| 1 |

Слесарь | 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 405 | 02 | 090 | Контроль комплексный | Контрольный стол |

|

| 1 |

контролер

| 4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 405 | 02 | 095 | Покрытие Кд3. Хр. | Ванна |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 3 | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

| Форма 1а | | Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 3.1502-74 |

|

|

|

|

|

| | Операционная карта технического контроля | Номер операц. |

|

| ОК | | Номер перехода | СОДЕРЖАНИЕ ПЕРЕХОДА | Приспособление (наименование) | Измерительный инструмент (наименование) | Процент контроля | ОСОБЫЕ УКАЗАНИЯ | | 01 | Проверить деталь наружным осмотром. Забоины, заусенцы и острые кромки не допускаются. |

|

| 100% |

| | 02 | Проверить шероховатость поверхностей детали |

| образцы шероховатости | 100% |

| | 03 | Проверить размер 11 |

| Микрометр, скобы | 100% |

| | 04 | Проверить размер 1 |

| Индикатор часового типа | 100% |

| | 05 | Проверить длиновые размеры 2,13,3,7,15,30, 19,39,8,22,9,12,14,21,16,18 |

| Микрометр, скобы | 100% |

| | 06 | Проверить размеры 4 |

| глубиномер | 100% |

| | 07 | Проверить размеры отверстий 5,18,24,25,27,28,40,41,42,43,44 |

| пробки | 100% |

| | 08 | Проверить размеры фасок отверстий 6 |

| шаблоны | 100% |

| | 09 | Проверить размеры фасок 10, |

| шаблоны | 100% |

| | 10 | Проверить требование 4 |

| Индикатор часового типа, стойка | 100% |

| | 11 | Проверить требование 3 |

| Контрольная плита, щуп | 100% |

| | 12 | Проверить требование 1 |

|

| 100% |

| | 13 | Проверить требование 2 |

|

| 100% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Л-т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1 | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 31105-74 | Форма 5а |

|

|

|

|

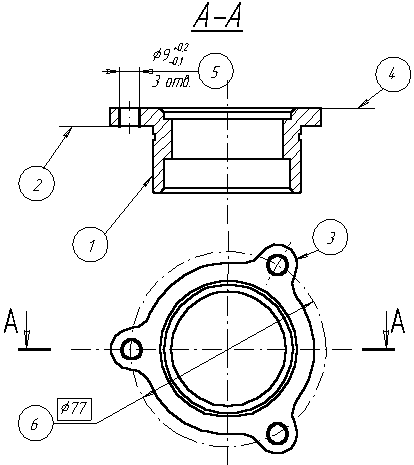

| | Карта эскизов | | | Литера | | | | | | | | | | | | | |

| |  |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

|

| Форма 2а | | Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 3.1105-71 |

|

|

|

|

|

| | Маршрутная карта технологического процесса |

| МК | | Номер | НАИМЕНОВАНИЕ И СОДЕРЖАНИЕ ОПЕРАЦИИ | Оборудование (наименование) | Приспособление и инструмент (наименование) | Коэффиц. шт. времени | Кол. рабочих | Обозн. профес- сии | Разряд раб. | Обозначение | Т.шт. | Расценка | Т.п.з. | Расценка | | цеха | участка | операции | тарифной сетки | виды нормы | единицы нормиров. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 36 | 02 | 030 | Слесарная | Точильно-шлифовальный 3К633 |

|

| 1 | Слесарь | 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 36 | 02 | 035 | Вертикально - сверлильная | Вертикально – сверлильный 20132 | кондуктор |

| 1 | Слесарь | 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 36 | 02 | 040 | Фрезерная с ЧПУ | Вертикально – фрезерный с ЧПУ 6М13СН2 | специальное |

| 1 | Фрезеровщик | 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 405 | 02 | 045 | Плоскошлифовальная с СОЖ | Плоскошлифовальный 3Д741ВФ10 |

|

| 1 | шлифовщик | 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 405 | 02 | 050 | Внутришлифовальная с СОЖ | Внутришлифовальный 3К227А |

|

| 1 | шлифовщик | 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 405 | 02 | 055 | Токарно - винторезная | Токарно – винторезный 16Д16 | резец проходной, упор, зажим, 3-х кулачк.патрон |

| 1 | токарь | 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 405 | 02 | 060 | Слесарная | Верстак |

|

| 1 | слесарь | 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

405 |

02 | 065 | Круглошлифовальная с СОЖ | Круглошлифовальный 3У142 | Оправка |

|

1 |

шлифовщик |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 2 | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

| Форма 2 | | Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 3.1105-74 |

|

|

|

|

|

| | КГТУ кафедра ТПД | Маршрутная карта технологического процесса | | МК | | Фланец | Литера | | | | | | | | | | | | М А Т Е Р И А Л | Код | Масса детали | З А Г О Т О В К А | Единица нор-миров. | Норма расхода | Коэфф. использ. матер.

| | наименование, марка | код | единицы величин. | код и вид | профиль и размеры | кол. дет. | масса | | Сталь 38ХА-СШ | | 13 | 0,24 | 2.07.4 штамповка | 36х80,1 | 1 | 1,38 кг | 1 | 3,0 | 0,24 | | Номер | НАИМЕНОВАНИЕ И СОДЕРЖАНИЕ ОПЕРАЦИИ | Оборудование (наименование) | Приспособление и инструмент (наименование) | Коэффиц. шт. времени | Кол. рабочих | Обозн. профес- сии | Разряд раб. | Обозначение | Т.шт. | Расценка | Т.п.з. | Расценка | | цеха | участка | операции | тарифной сетки | виды нормы | единицы нормиров. | | 04 | 01 | 005 | Заготовительная – штамповка | кривошипный пресс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 17 | 01 | 010 | Термообработка | Элект. печь | специальное |

| 1 | термист | 4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 35 | 02 | 015 | Токарная с ЧПУ | Токарный с ЧПУ 16К20Т1.02 | резец проходной, упор, зажим, 3-х кулачк.патрон |

| 1 | токарь | 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 35 | 02 | 020 | Токарная с ЧПУ | Токарный с ЧПУ 16К20Т1.02 | резец подрезной, упор, зажим, 3-х кулачк.патрон |

| 1 | токарь | 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 35 | 02 | 025 | Токарная с ЧПУ | Токарный с ЧПУ 16К20Т1.02 | резец подрезной, упор, зажим, 3-х кулачк.патрон |

| 1 | токарь | 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разработал |

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. |

| Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

| 3 |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | Форма 1 |

|

|

|

|

| ГОСТ 3.1404-74 |

| | КГТУ кафедра ТПД | Операционная карта механической обработки | Фланец | | | | Литера | | | | | | | | | | | | Номер цеха | Номер уча- стка | Номер опера-ции | Наименование операции |

| Масса детали | Заготовка | | профиль и размер | твердость | масса | | 405 | 02 | 100 |

| Сталь38ХА-СШ | 0,24 | 36х80,1 | НВ 285…341 | 1,08 | | Кол. одн. обраб. дет | Оборудование (наименование, модель) | Приспособление (наименование) | специальное |

| Охлаждение |

| | 1 |

|

|

| | Номер перехода | Содержание перехода | Инструмент (код и наименование) | Расчет.разм. | t | i | Режим обработки | To | Tв | | вспомогательный | режущий | измерительный | диа-метр, ширина | длина | s | n | V |

| Кадмировать по технологии цеха № 405. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Провер. |

|

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

| 1 |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | |

|

|

|

|

|

| | Номер цеха | Номер операции | Карта заготовки

| Фланец | | | загот. | потреб. | | | | | | 000 |

| Технические условия на заготовку | | 1 | Марка материала | Сталь 38ХА-Ш | | 2 | ГОСТ на технические условия материала | ТУ14-1-3238-81 | | 3 | Вид заготовки | штамповка | | 4 | Твердость | НВ 285…341 | | 5 | Масса заготовки | 1,08 кг | | 6 | Масса детали | 0,24 кг | | 7 | Масса отходов в виде стружки |

| | 8 | Штамповочный уклон | 7 | | 9 | Неуказанные радиусы | R 2,5 | | 10 | Остаток облоя не более | 1,5 | | 11 | Коробление до | 1,4 | | 12 | Коэффициент использования заготовки | 0,24 | | 13 | Количество детали из заготовки | 1 | | 14 | Количество деталей на изделие | 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Нач. ТБ |

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов |

|

|

|

|

|

|

|

|

|

| Вед. техн. |

|

|

|

1 | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 31105-74 | Форма 5а |

|

|

|

|

| | Карта эскизов | | | Литера | | | | | | | | | | | | | Номер операции |

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

|

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | Форма 1 |

|

|

|

|

| ГОСТ 3.1404-74 |

| | КГТУ кафедра ТПД | Операционная карта механической обработки | Фланец | | | | Литера | | | | | | | | | | | | Номер цеха | Номер уча- стка | Номер опера-ции | Наименование операции |

| Масса детали | Заготовка | | профиль и размер | твердость | масса | | 405 | 02 | 045 | Плоскошлифовальная с СОЖ | Сталь38ХА-СШ | 0,24 | 36х80,1 | НВ 285…341 | 1,08 | | Кол. одн. обраб. дет | Оборудование (наименование, модель) | Приспособление (наименование) |

|

| Охлаждение | | 5 - 10 % раствор Аквол – 10М |

| Плоскошлифовальный 3Д74ВФ10 |

|

| | Номер перехода | Содержание перехода | Инструмент (код и наименование) | Расчет.разм. | t | i | Режим обработки | To | Tв | | вспомогательный | режущий | измерительный | диа-метр, ширина | длина | s | n | V | | 01 | Шлифовать поверхность 1 |

| ПП450х80х20324А25..40НС1К | МК25-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Провер. | Стариков |

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

| 1 |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 31105-74 | Форма 5а |

|

|

|

|

| | Карта эскизов | | | Литера | | | | | | | | | | | | | Номер операции | | 045 | |  |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

|

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | Форма 1 |

|

|

|

|

| ГОСТ 3.1404-74 |

| | КГТУ кафедра ТПД | Операционная карта механической обработки | Фланец | | | | Литера | | | | | | | | | | | | Номер цеха | Номер уча- стка | Номер опера-ции | Наименование операции |

| Масса детали | Заготовка | | профиль и размер | твердость | масса | | 405 | 02 | 040 | Фрезерная с ЧПУ | Сталь38ХА-СШ | 0,24 | 36х80,1 | НВ 285…341 | 1,08 | | Кол. одн. обраб. дет | Оборудование (наименование, модель) | Приспособление (наименование) | Зажим |

| Охлаждение | | 5 - 10 % раствор Аквол – 10М |

| Вертикально – фрезерный с ЧПУ 6М13СН2 | упор |

| | Номер перехода | Содержание перехода | Инструмент (код и наименование) | Расчет.разм. | t | i | Режим обработки | To | Tв | | вспомогательный | режущий | измерительный | диа-метр, ширина | длина | s | n | V | | 01 | Установить деталь поверностями 1,2,3 и закрепить по пов.4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 02 | Фрезеровать поверность А, выдерживая размер 6 |

| Фреза Ш20, Z=4. | Штангельциркуль |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | 03 | Притупить острые кромки в пределах 0,1..0,4мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разраб. |

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

| Провер. |

|

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Листов | | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Н. контр. |

|

|

|

| 1 |

| Инв. № под. | Подпись и дата | Взам. инв.№ | Инв. № дубл. | Подпись и дата | ГОСТ 31105-74 | Форма 5а |

|

|

|

|

| | Карта эскизов | | | Литера | | | | | | | | | | | | | Номер операции | | 040 | |  |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата | Изм. | Лист | № докум. | Подпись | Дата |

| -

Сверлильная операция 35

Анализ исходных данных: Операция – сверление отверстия D = 9 мм на глубину 5,5 мм на проход по 11 квалитету с Ra = 6,3. Деталь – фланец; материал детали - 38ХА – СШ, VI группа – среднелегированная хромоникелевая сталь, термообработка – закалка, HRC = 59 – 63, σв= 1200 МПа, НВ = 255 – 302. Приспособление – кондуктор, зажим, упор. Оборудование – вертикально-сверлильный станок 2Н125 со следующими параметрами: Наибольший диаметр сверления D = 25 мм; Число частот вращения шпинделя zn=12; Предельные частоты n = 45 – 2000 1/мин; Число подач zs = 9; Пределы подач S=0,1 – 1,6 мм/об; Мощность привода главного движения Nст=2,2 кВт. Выбор числа ходов zs при сверлении отверстия: zs = 1, т.к. диаметр отверстия мал, материал детали средней твердости. Выбор длины участков L сверления между выводами сверла: L≤ 4 D ≤ 4 ∙9 ≤ 36 > 5,5 мм Можно сверлить отверстие D = 9 мм на длину 5,5 мм без вывода сверла для удаления стружки, т.к. заданная длина сверления 5,5 мм < 36 мм. Режущий инструмент – сверло D = 9 мм, материал сверла – быстрорежущая сталь Р6М5, конструкция стандартная. Смазочно-охлаждающие вещества – 5-10 % -ный раствор Аквол – 10М. Глубина резания – t = 4,5 мм (согласно операционным размерам). Назначение и расчет режимов: Назначение подачи – группа подач II, Sт= 0,17 мм/об Поправочные коэффициенты: | Глубина сверления |

Материал инструмента | Жесткость системы |

Коэффициент подачи | Отверстие сквозное |

| | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

S = 0,17 мм/об Знаменатель геометрического ряда подач станка φ s=  = 1,41 = 1,41 Стандартный ряд подач станка: 0, 1; 0,141; 0,2; 0,28…. S = 0,2 мм/об Назначение стойкости сверла: Т= 10 мин, hз= 0,4 мин – допустимый износ сверла. Назначение скорости резания: Vт= 15 м/мин Поправочные коэффициенты: | Коэф-т обраба-тывае-мости |

Материал инструмента |

Вид отверстия |

Глубина сверления | СОВ |

| | 1,23 | 0,91 | 0,9 | 1,0 | 1,0 | 1,007 |

V = 15 ּ 1,007 = 15,105 м/мин. Расчет частоты вращения сверла: n = · V = · V =  = 535 1/мин = 535 1/мин Знаменатель геометрического ряда частот станка: φ v=  = 1,41 = 1,41 Стандартный ряд частот станка: 45; 63,45; 90; 127; 179; 252; 355; 501; 706.. n = 501 1/мин Фактическое значение скорости резания Vф= П· Дсв· n ·10-3 = 3,14 · 9 · 501· 10-3 = 14,16 м/мин Расчет основного времени 0 =(L1+L+L2) / S·n, где L1 – величина подвода инструмента, мм L2 – величина перебега инструмента, мм 0 = 0,12 мин 0,12 мин Расчет силы резания Ро= Ср Dg Sy Kp ; Со = 68; y= 0,7; g = 1; Kp= 0,79 Kp =Kmp =   = =  = 0,79 = 0,79 Ро= 68 · 91 · 0,20,7 · 0,79 = 154,7 кг. Расчет крутящего момента Мк = См Dg Sy Kр ; См = 0,0345; y= 0,8; g = 2; Kp= 0,79 Мк = 0,0345 · 92 · 0,20,7 · 0.79 = 0,62 кг·м. Расчет мощности резания Ne= (Мк · n) / 975=  = 0,32 кВт < 2,2 кВт = 0,32 кВт < 2,2 кВт Nст= 2,2 кВт. Станок подходит.

НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ

В этом разделе использовались следующие источники: [1], [3], [4], [5], [6], [7], [8].

Токарная операция 025

Анализ исходных данных:

Операция – чистовое точение в упор под шлифование наружной поверхности детали D = 177,8 мм в размер D = 58,6 мм по 11 квалитету с Ra = 6,3 Деталь – фланец; материал детали - 38ХА – СШ, VI группа – среднелегированная хромоникелевая сталь, термообработка – закалка, HRC = 59 – 63, σв= 1200 МПа, НВ = 255 – 302. Приспособление – 3-х кулачковый патрон, упор. Оборудование – токарно-винторезный станок 1К62 со следующими параметрами: Число частот вращения шпинделя zn=23; Предельные частоты n = 12,5 – 2000 1/мин; Число подач zs = 42 Пределы продольных подач Sпрод=0,07 – 4,16 мм/об; Пределы поперечных подач Sпопер. = 0,035 – 2,08 мм/об; Мощность привода главного движения Nст=10 кВт. Режущий инструмент – проходной резец с главным углом в плане φ = 900, материал резца – твердый сплав Т15К6, геометрия резца: Задний угол α = 10° Передний угол γ = 15° Радиус при вершине r = 1 мм Фаска f = 0,2 мм Смазочно-охлаждающие вещества – 2-5% -ная эмульсия НГЛ-205. Глубина резания – t =0,5 мм (согласно операционным размерам). Назначение и расчет режимов: Назначение подачи – при Ra = 3,2; r = 1 мм - Sт= 0,19 мм/об Поправочные коэффициенты:

корка |

Материал инструмента |

Диаметр детали |

Материал детали |

термообработка | Вид поверхности обработки |

| | 1,0 | 1,0 | 1,0 | 1,07 | 0,5 | 1,0 | 0,535 |

S = 0,19 ∙ 0,535 = 0,1 мм/об Знаменатель геометрического ряда подач станка φ s=  = 1,06 = 1,06 Стандартный ряд подач станка: 0,0742; 0,0787; 0,0834; 0,0884; 0,094; 0,1; 0,105; 0,112; 0,118; 0,125; 0,133; 0,141; 0,149; 0,158; 0,168; 0,178; 0,188; 0,2; 0,212… Назначение стойкости резца – Т= 60 мин, hз= 0,5 мин – допустимый износ резца. Назначение скорости резания – - Vт= 340 м/мин Поправочные коэффициенты: | Коэф-т обраба-тывае-мости |

Материал инструмента |

φ 0 |

d|D |

D поверхности | Корка | СОВ |

| | 1,23 | 1,0 | 0,81 | 1,0 | 1,0 | 1,0 | 1,0 | 0.9963 |

V = 340 ּ 0,9963 = 338 м/мин. Расчет частоты вращения детали: n = · V = · V =  = 605 1/мин = 605 1/мин Знаменатель геометрического ряда частот станка: φ v=  = 1,26 = 1,26 Стандартный ряд частот станка: 12,5; 15,8; 19,8; 25; 31,5; 40; 50; 63; 79; 100; 126; 159; 200; 252; 217; 400; 504; 635; 800 …. Скорректированное значение частоты вращения детали n = 635 1/мин. Фактическое значение скорости резания Vф= П · Ддет· n ·10-3 = 3,14 · 58,2 · 635 · 10-3 = 354 м/мин Расчет основного времени 0 =(L1+L+L2) / S·n, где L – длина обрабатываемой поверхности, мм ; L1 – величина подвода инструмента, мм L2 – величина перебега инструмента, мм 0 = 0,6 мин 0,6 мин Расчет силы резания Рz= Ср t xp Syp Vn Kp 10; Ср = 300; xp=1,0; yp= 0,75; n= - 0,15; Kp= 0,89 Поправочные коэффициенты: | Угол в плане, 0 | Передний угол, 0 | Угол, 0 | Радиус при вершине, r |

| | 0,89 | 1 | 1 | 1 | 0,89 |

Рz= 300 ·0,51,0 · 0,10,75 ·354-0,15 ·0,89 ·10= 98 кг Расчет мощности резания Ne= (Рz · V) / 6120=  = 5,6 кВт < 10 кВт = 5,6 кВт < 10 кВт Nст= 10 кВт. Станок подходит.

Шлифовальная операция 065

Анализ исходных данных: Операция – шлифование наружной поверхности, круглое шлифование методом продольной подачи в упор D = 58,8 мм в размер D = 58,0 мм по 9 квалитету с Ra = 1,25. Деталь – фланец; материал детали - 38ХА - СШ, VI группа – среднелегированная хромоникелевая сталь, термообработка – цементация, закалка, отпуск HRC = 59 – 63, σв= 1200 МПа, НВ = 255 – 302. Приспособление – 3-х кулачковый патрон, упор. Оборудование – круглошлифовальный станок модели 3М151 со следующими параметрами: Предельные частоты вращения детали n = 50 – 500 1/мин (бесступенчатое регулирование); Наибольшие размеры шлифовального круга (Dк·Н)max= 600 ·100 Мощность э/двигателя N=10 кВт. Выбор шлифовального круга: Тип круга – плоский прямого профиля; размеры круга 15025; марка круга – 15А; зернистость круга – 40; твердость круга - СТ1; связка – К8. Смазочно-охлаждающие вещества – 10-15 % -ная эмульсия НГЛ-205. Назначение припуска - 2h = 0,8 мм. Назначение и расчет режимов: Назначение скорости движения детали Vg = 40 м/мин Частота вращения детали ng = · Vg = · Vg =  = 72,4 1/мин = 72,4 1/мин Назначение скорости шлифовального круга Vк = 35 м/сек Частота вращения шлифовального круга nк = · Vк = · Vк =  = 1100 1/мин = 1100 1/мин Назначение продольной подачи Sпр = 0,05 · В = 0,1 · 25 = 2,5 мм В – ширина шлифовального круга. Назначение поперечной подачи Sп.п = 0,02 мм/дв.х. Поправочные коэффициенты: | Диаметр шлифова-льного круга | Скорость шлиф. круга

| Стойкость шлиф. круга | Материал детали | Припуск | Квалитет |

| | 0,4 | 1,0 | 1,0 | 1,0 | 1,3 | 0,8 | 0,416 |

Sп.п = 0,02 · 0,416 = 0,008 мм/ дв.х.

Р асчет основного времени асчет основного времени 0 = (L1+L+L2)/Sпр · ng, ·z · к; где L – длина обрабатываемой поверхности, мм; L1 – величина подвода инструмента, мм L2 – величина перебега инструмента, мм L1 L2 = 0,5 Вк = 0,5 25 = 12,5 мм к = 1,5 – коэффициент, учитывающий доводку и выхаживание. Число проходов инструмента z = h /(2 · Sп.п) =  = 25 = 25

0 = · 25 · 1,5 = 9,6 мин · 25 · 1,5 = 9,6 мин

РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ

В этом разделе использовались следующие источники: [1], [2], [5]

Линейные размерные цепи

Ц     епь № 13 А8 z11 епь № 13 А8 z11

К3 К3

Известный размер К3=27-0,14мм; Определим приблизительную величину размера А8 Для этого запишем уравнение номинального значения замыкающего звена: z11 = К3 – А8 ; А8 = К3 – z11; А8 = К3 – z11= 27 – z11 ≈ 26мм; Назначим экономический допуск на размер А8, для черновой подрезки торца. По рекомендациям приложения 2 допуск должен соответствовать квалитетам IT9 – IT11. Назначим допуск по IT11 = 0,13 мм; Зададим его в тело детали. Тогда es=0 мкм; ei=-130мкм; Далее следует определить величину номинального припуска z1 z11 = z11 min -ΣEiAQ + ΣesAq; z11 = z11 min – EiК3 +EsA8; z11min = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм – предшествующая обработка; T'max - находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна нулю по [5]. ΔФ' max=0 мм. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0=0,13мм. z11 = z11 min – EiК3 +EsA8=0,08+0,05+0-(-0,14)+0=0,27мм. Определим A8: А8 = К3 – z11= 27 - z2 = 27-0,27= A8= 26,7 (-0,13) мм;

Ц     епь № 12 А7 z12 епь № 12 А7 z12

К4 = А12 К4 = А12

Известный размер К4=14+0,12 мм; Определим приблизительную величину размера А7 Для этого запишем уравнение номинального значения замыкающего звена: z12 = А12 – А7 ; А7 = А12 – z12; А7 = А12 – z12= 14 – z12 ≈ 13мм; Назначим экономический допуск на размер А7, для подрезки торца. По рекомендациям приложения 2 допуск должен соответствовать квалитетам IT9 – IT11. Назначим допуск по IT11 = 0,11 мм; Зададим его в тело детали. Тогда es=0 мкм; ei=-110 мкм; Далее следует определить величину номинального припуска z1 z12 = z12 min -ΣEiAQ + ΣesAq; z12 = z12 min – EiА12 +EsA7; z12min = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм – предшествующая обработка; T'max - находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна нулю по [5]. ΔФ' max=0 мм. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0=0,13мм. z12 = z12 min – EiА12 +EsA7=0,08+0,05+0-(0)+0=0,13мм. Определим A7: А7 = А12 – z12= 14 – z12 = 14 - 0,13= 13,87 (-0,11) мм; Окончание не соответствует предпочтительным размерам: A7= 13,7 (-0,11), но изменился припуск z2=0,3 мм.

Ц     епь № 11 А9 z11 епь № 11 А9 z11

А11 = К1 А11 = К1

Известный размер К1=6-0,3 мм; Определим приблизительную величину размера А9 Для этого запишем уравнение номинального значения замыкающего звена: z11 = А9 – А11 ; А9 = А11 + z11; А9 = А11 + z11 =6 + z11 ≈ 7мм; Назначим экономический допуск на размер А9, для черновой подрезки торца. По рекомендациям приложения 2 допуск должен соответствовать квалитетам IT9 – IT11. Назначим допуск по IT11 = 0,075 мм; Зададим его в тело детали. Тогда es=0 мкм; ei=-75 мкм; Далее следует определить величину номинального припуска z1 z11 = z11 min -ΣEiAQ + ΣesAq; z11 = z11 min – EiА9 +EsA11; z11min = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм – предшествующая обработка; T'max - находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна нулю по [5]. ΔФ' max=0 мм. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0=0,13мм. z11 = z11 min – EiА9 +EsA11=0,08+0,05+0-(-0,075)+0=0,20мм. Определим A9: А9 = А11 + z11 =6 + z11 = 6 + 0,2= 6,2 (-0,075) мм;

Ц    епь № 11 z9 А9 А8 епь № 11 z9 А9 А8

А6 А6

Известный размер А8=26-0,13 мм; А9=6,2-0,075 мм Определим приблизительную величину размера А9 Для этого запишем уравнение номинального значения замыкающего звена: z9 = А6 – А8 – А9; А6 = А8 + А9+ z9 =26 +6,2 + z9 =33,9 мм; Назначим экономический допуск на размер А6, для черновой подрезки торца. По рекомендациям приложения 2 допуск должен соответствовать квалитетам IT11 – IT13. Назначим допуск по IT12 = 0,21 мм; Зададим его в тело детали. Тогда es=0 мкм; ei= - 210 мкм; Далее следует определить величину номинального припуска z1 z9 = z9 min -ΣEiAQ + ΣesAq; z9 = z9 min – EiА6 – EiА9+EsA8; z9min = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм – предшествующая обработка; T'max - находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна нулю по [5]. ΔФ' max=0 мм. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0=0,13мм. z9 = z9 min – EiА6 – EiА9+EsA8 =0,08+0,05+0-(-0,21)+0+0=0,34мм.

Определим A6: А6 = А8 + А9+ z9 =26 +6,2 + z9 =26 +6,2 + 0,34=34,24 (-0,21) мм; Окончание не соответствует предпочтительным размерам: A6= 34,5 (-0,21), но изменился припуск z9=0,6 мм.

Ц   епь № 11 А6 z4 епь № 11 А6 z4

А4 А4

Известный размер А6=34,5-0,21 мм; Определим приблизительную величину размера А4 Для этого запишем уравнение номинального значения замыкающего звена: Z4 = А4 – А6; А4 = А6 + z4 =34,5 + z4 =36 мм; Назначим экономический допуск на размер А4, для черновой подрезки торца. По рекомендациям приложения 2 допуск должен соответствовать квалитетам IT11 – IT13. Назначим допуск по IT12 = 0,25 мм; Зададим его в тело детали. Тогда es=0 мкм; ei= - 215 мкм; Далее следует определить величину номинального припуска z1 z4 = z4 min -ΣEiAQ + ΣesAq; z4 = z4 min – EiА4+EsA6; z4min = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм – предшествующая обработка; T'max - находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна нулю по [5]. ΔФ' max=0 мм. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0=0,13мм. z4 = z4 min – EiА4+EsA6=0,08+0,05+0-(-0,25)+0=0,37мм.; Определим A4: А4 = А6 + z4 =34,5 + z4 =34,5 + 0,37 =34,87 (-0,25) мм; Окончание не соответствует предпочтительным размерам: A4= 35 (-0,25), но изменился припуск z4=0,5 мм.

РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ Диаметральные размерные цепи

Ц епь № 12 D7 /2 z12 епь № 12 D7 /2 z12

D12/2

Известный размер D12 =52 мм; es=+0,02 мм; ei=-0,01 мм; Определим приблизительную величину размера D7 ; D7 = D12 - 2z12  52 - 2z12 =51мм. 52 - 2z12 =51мм. Z12 – номинальный припуск на обработку. Назначим экономический допуск на размер D7 для соответствующей обработки. По рекомендации приложения 2 допуск должен соответствовать 11 квалитету ТD7 =0,19 мм. Зададим его в тело детали. es = 190 мкм; ei = 0 мкм. z12 = z12 min +(esD7- eiD12)/2 +έ0max + έбmax+έmax; zmin = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм. T'max =находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна 0,25 по [5]. ΔФ' max=0,25. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0,25=0,38мм.

Отклонение от соосности έ0max . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,12мм. έ0max=0,12мм. Отклонение от соосности έбmax Аналогично, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,14мм. έ0max=0,14мм. Отклонение от соосности έmax . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. έ0max=0,12мм. έ0max=0мм. Поскольку поверхности имеют одну и туже базу отсчета. έ0max=0мм.

z12 = z12 min +(esD7- esD12)/2 +έ0max + έбmax+έmax

=0,38+(0,19+0,01) / 2+0,12+0,14+0=0,74мм.

Определим величину размера D7; D7 = D12 - 2z12 = 52 - 2·0,74 =50,52мм. Округлим D7=50,5 мм. z12=0,75мм

Ц епь № 10 D5 /2 z10 епь № 10 D5 /2 z10

D10/2

Известный размер D10 =51 мм; еs =+ 0,06 мм; ei = 0 мм; Определим приблизительную величину размера D5 ; D5 = D10 - 2z10  50,5 - 2z10 =50мм. 50,5 - 2z10 =50мм. Z10 – номинальный припуск на обработку. Назначим экономический допуск на размер D5 для соответствующей обработки. По рекомендации приложения 2 допуск должен соответствовать 11 квалитету ТD5 =0,19 мм. Зададим его в тело детали. es = 190 мкм; ei = 0 мкм. z10 = z10 min +(esD5- eiD10)/2 +έ0max + έбmax+έmax; zmin = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм. T'max =находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна 0,25 по [5]. ΔФ' max=0,25. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0,25=0,38мм.

Отклонение от соосности έ0max . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,12мм. έ0max=0,12мм. Отклонение от соосности έбmax Аналогично, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,14мм. έ0max=0,14мм. Отклонение от соосности έmax . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. έ0max=0,12мм. έ0max=0мм. Поскольку поверхности имеют одну и туже базу отсчета. έ0max=0мм.

z10 = z10 min +(esD5- eiD10)/2 +έ0max + έбmax+έmax =

=0,38+(0,19 - 0) / 2+0,12+0,14+0=0,735 мм.

Определим величину размера D5; D5 = D10 - 2z10 = 51 - 2z10 = 51 – 2*0,735 = 49,53мм. Округлим D5 = 49,5 мм. Z10=0,75мм

Ц  епь № 7 D1 /2 z7 епь № 7 D1 /2 z7

D7/2

Известный размер D7 =50,5 мм; еs =+ 0,19 мм; ei = 0 мм; Определим приблизительную величину размера D7 ; D1 = D7 - 2z7  50,5 - 2z7 = 50 мм. 50,5 - 2z7 = 50 мм. Z7 – номинальный припуск на обработку. Назначим экономический допуск на размер D1 для соответствующей обработки. По рекомендации приложения 2 допуск должен соответствовать 11 квалитету ТD1 =0,19 мм. Зададим его в тело детали. es = 190 мкм; ei = 0 мкм. z7 = z7 min +(esD1- eiD7)/2 +έ0max + έбmax+έmax; zmin = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм. T'max =находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна 0,25 по [5]. ΔФ' max=0,25. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0,25=0,38мм.

Отклонение от соосности έ0max . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,12мм. έ0max=0,12мм. Отклонение от соосности έбmax Аналогично, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,14мм. έ0max=0,14мм. Отклонение от соосности έmax . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. έ0max=0,12мм. έ0max=0мм. Поскольку поверхности имеют одну и туже базу отсчета. έ0max=0мм. z7 = z7 min +(esD1- eiD7)/2 +έ0max + έбmax+έmax=

=0,38+(0,19+0) / 2+0,12+0,14+0=0,735 мм.

Определим величину размера D1; D1 = D7 - 2z7 = 50,5 - 2z7 = 50,5-2*0,735=49+0,19 мм. Z7=0,735мм

Ц  епь № 5 DН4 /2 z5 епь № 5 DН4 /2 z5

D5/2

Известный размер D5 =49,5 мм; еs =+ 0,19 мм; ei = 0 мм; Определим приблизительную величину размера D7 ; DН4 = D5 - 2z5 = 49,5 - 2z5 = 49 мм. Z5 – номинальный припуск на обработку. Назначим экономический допуск на размер DН4 для соответствующей обработки. По рекомендации приложения 2 допуск должен соответствовать 11 квалитету ТDН4 =0,19 мм. Зададим его в тело детали. es = 190 мкм; ei = 0 мкм. z5 = z5 min +(esDН4- eiD5)/2 +έ0max + έбmax+έmax; zmin = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм. T'max =находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна 0,25 по [5]. ΔФ' max=0,25. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0,25=0,38мм.

Отклонение от соосности έ0max . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,12мм. έ0max=0,12мм. Отклонение от соосности έбmax Аналогично, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,14мм. έ0max=0,14мм. Отклонение от соосности έmax . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. έ0max=0,12мм. έ0max=0мм. Поскольку поверхности имеют одну и туже базу отсчета. έ0max=0мм. z5 = z5 min +(esDН4- eiD5)/2 +έ0max + έбmax+έmax=

=0,38+(0,19+0) / 2+0,12+0,14+0=0,735 мм.

Определим величину размера DН4; DН4 = D5 - 2z5 = 49,5 - 2z5 = 49,5-2*0,735=48,03+0,19 мм. Округлим DН4 =48+0,19 мм. Тогда z5=0,75 мм

Ц  епь № 1 DН1 /2 z1 епь № 1 DН1 /2 z1

D1/2

Известный размер D1 =49 мм; еs =+ 0,19 мм; ei = 0 мм; Определим приблизительную величину размера DН1 ; DН1 = D1 - 2z1 = 49 - 2z5 = 48 мм. Z1 – номинальный припуск на обработку. Назначим экономический допуск на размер DН1 для соответствующей обработки. По рекомендации приложения 2 допуск должен соответствовать 11 квалитету ТDН1 =0,19 мм. Зададим его в тело детали. es = 190 мкм; ei = 0 мкм. z1 = z1 min +(esDН1- eiD1)/2 +έ0max + έбmax+έmax; zmin = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм. T'max =находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна 0,25 по [5]. ΔФ' max=0,25. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0,25=0,38мм.

Отклонение от соосности έ0max . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,12мм. έ0max=0,12мм. Отклонение от соосности έбmax Аналогично, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,14мм. έ0max=0,14мм. Отклонение от соосности έmax . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. έ0max=0,12мм. έ0max=0мм. Поскольку поверхности имеют одну и туже базу отсчета. έ0max=0мм.

z1 = z1 min +(esDН1- eiD1)/2 +έ0max + έбmax+έmax=

=0,38+(0,19+0) / 2+0,12+0,14+0=0,735 мм.

Определим величину размера D1; DН1 = D1 - 2z1 = 50 - 2z1 = 49 -2*0,735 = 47,53+0,19 мм. Округлим DН1 =47,5+0,19 мм. Тогда z1=0,75мм.

НОРМИРОВАНИЕ ОПЕРАЦИЙ

В этом разделе использовались следующие источники: [9]

Техническое нормирование предусматривает определение нормы штучно-калькуляционного времени Тш.к., которое для серийного производства равно: Тш.к.= Тшт +  , , Тшт = То + Тв + Тт.о. + Торг. + Тотд.

где То – основное время, мин; Тв – вспомогательное время, мин; Тт.о.- время технического обслуживания, мин; Торг. – время организационного обслуживания рабочего места, мин; Тотд – время на отдых и естественные надобности, мин; Тп.з. – подготовительно-заключительное время, планируемое на партию деталей, мин; N – количество деталей в партии.