| ФОРМИРОВАНИЕ СОВРЕМЕННОЙ СЫРЬЕВОЙ УГОЛЬНОЙ БАЗЫ

КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА ОАО «СЕВЕРСТАЛЬ»

© Канд. техн. наук Ю.В.Коновалова, В.Н.Трифанов(ОАО

«Северсталь»), докт. хим. наук

А.М.Гюльмалиев, канд. хим. наук С.Г.Гагарин

(ФГУП ИГИ) и докт. техн. наук

И.А.Султангузин

(НТЦ «ЛАГ инжиниринг»)

Коксохимическое производство — основное направление нетопливного использования каменных углей при технологической их переработке высокотемпературной карбонизацией в металлургический кокс для получения чугуна и стали в доменном процессе. Череповецкий металлургический комбинат (ОАО «Северсталь»), производящий до 15% кокса и 20% стали в России, по праву считают одним из ведущих металлургических предприятий Российской Федерации. Основные этапы становления и развития комбината со времени выдачи 12 февраля 1956 г. первого кокса были рассмотрены ранее при подведении итогов 45-летия производства в 2001 г. [1]. Коксохимическое производство — основное направление нетопливного использования каменных углей при технологической их переработке высокотемпературной карбонизацией в металлургический кокс для получения чугуна и стали в доменном процессе. Череповецкий металлургический комбинат (ОАО «Северсталь»), производящий до 15% кокса и 20% стали в России, по праву считают одним из ведущих металлургических предприятий Российской Федерации. Основные этапы становления и развития комбината со времени выдачи 12 февраля 1956 г. первого кокса были рассмотрены ранее при подведении итогов 45-летия производства в 2001 г. [1].

В переходный период от централизованной плановой экономики к рыночным методам хозяйствования произошло разрушение сложившейся сырьевой угольной базы комбината, и к началу XXI века она характеризовалась существенной нестабильностью с точки зрения как марочного состава поставляемых углей и концентратов, так и непостоянства показателей их качества. Отрицательный эффект ухудшения марочного состава углей компенсировали повышением уровня «сквозного управления» качеством угольных шихт и кокса и технологией коксохимического и доменного производств [2, 3]. При этом составление угольных шихт для коксования основывалось на данных производственного опыта, показателях технического анализа углей (выход летучих веществ Vdaf

,

влажность Wr

t

,

зольность Ad

, содержание общей серы Sf

и фосфора Prf

) и пластометрии (толщина пластического слоя у,

усадках).

С учетом реалий нового этапа возникла необходимость разработки научно-технических основ формирования сырьевой базы коксования с применением компьютеризованного подбора компонентов угольных шихт для получения высококачественного металлургического кокса в условиях нестабильности марочного состава и характе-

ристик исходных углей. В соответствии с этим были сформулированы и решены следующие задачи:

Реклама

разработка компьютерной базы данных по перспективным для коксования углям основных шах-топластов Печорского и Кузнецкого бассейнов;

обоснование применения комплекса современных методов управления производством кокса и создание общей методологии оценки сырья в условиях реального производства, включающих контроль качества угольного сырья на основе автоматизированного рефлектограммного анализа, компьютерный расчет показателей качества кокса, определение реакционной способности кускового кокса (индекс CRI

)

и его послереакционной прочности (

CSR

);

исследование коксуемости шихт по данным петрографического состава и стадии метаморфизма углей с применением как традиционных (Мю

,

М25

,

М40

), так и современных прочностных характеристик кокса (

CRI

,

CSR

);

выбор оптимальных составов угольных шихт с помощью компьютерного моделирования с сопоставлением данных расчета и результатов производственных коксований; проведение опытных доменных плавок и определение на этой основе структуры сырьевой базы коксохимического производства.

Для предварительной оценки петрографических характеристик углей (показатель отражения витринита Ro

,

содержание отощающих компонентов ZOK

)

на основе компьютерной базы данных по каменным углям основных бассейнов РФ (Печорский, Кузнецкий) были определены количественные взаимосвязи между традиционными (

Vdnf

, у)

и петрографическими показателями (

Rn

,

ЪОК)

[4]. С целью прямого определения мацераль-ного состава углей и концентратов и распределения значений показателя отражения витринита в них внедрен и успешно освоен автоматизированный комплекс рефлектограммного анализа оте-

чественной разработки (фирма «СИАМС», г. Екатеринбург). Это позволило надежно определять марки углей и устанавливать соотношения между показателем отражения витринита Rg

,

а также вкладом углей различных марок на величину индекса CSR

[5, 6].

Неоднородность угольного сырья выявляется непосредственно по рефлектограмме витринита, как это следует из рис. 1 на примере одной из партий концентрата ЦОФ «Березовская». Для этого концентрата среднее значение показателя отражения витринита Ror

= 1,134% и при учете остальных классификационных показателей (Vt

46%; ЗЮК 50%;

Vd

'"2\%;

y

9

мм) концентрат описывается по ГОСТ 25543—88 маркой КС. Фактически же, как это следует из рефлектограммы, формальная марка обусловливается комбинацией ряда различных углей, что указывает на сложный марочный состав концентрата. При этом значения показателя отражения, соответствующие отдельным участкам рефлектограммы и описывающие витринит разных угольных составляющих концентрата, существенно влияют на величину коэффициентов коксуемости и отощения

Реклама

[7].

В условиях значительного числа поставщиков рядовых углей и концентратов ежесуточно возникают задачи надлежащего выбора компонентов угольных шихт для коксования, эффективно решаемые на основе данных рефлектограммно-го и технического анализов и результатов плас-тометрии. К наиболее важным задачам можно отнести: установление фактической марочной принадлежности угольного сырья в сравнении с за-

явленной поставщиком; определение соотношения между количеством концентратов и рядовых углей (направляемых на обогащение по технологической схеме комбината); взаимозамена компонентов шихты в зависимости от текущих колебаний поставок и наличия углей на складе; выбор лучшего сырья с позиций повышения качества кокса, а при заданных показателях кокса — для достижения наименьшей стоимости исходного сырья (стоимость угля составляет до 80% в себестоимости кокса).

При нестабильности марочного состава угольного сырья особую актуальность приобретает избирательное измельчение, поскольку возникает необходимость оперативного определения степени дробления тех или иных партий углей и концентратов. Характерно, что рефлектограммы витринита для различных классов крупности в многокомпонентных смесях, составленных из углей разных стадий метаморфизма, отличаются друг от друга существенным образом. Эти обстоятельства необходимо учитывать при выборе схем избирательного измельчения, разработку которых следует начинать с анализа рефлектограмм для классов крупности каждого компонента угольной шихты [7].

Для оценки пригодности различных вариантов шихты для коксования применяют компьютерное моделирование на основе петрографического метода Амосова— Еремина [4, 8, 9]. Для проведения расчетов качества кокса из произвольных угольных шихт алгоритм петрографического метода реализован на языках программирования С++

и Quick Basic. Оценка угольных смесей в рамках данного алгоритма проводится по индексу отощения Кт

и коэффициенту коксуемости К,

значения которых определяют величину остатка кокса в большом колосниковом барабане G

и показатели механической прочности кокса в микум-барабанах М,,, М40

, Мю

.

Впервые в промышленном масштабе в условиях нестабильности марочного состава углей было проведено направленное формирование сырьевой базы коксохимического производства с получением кокса, удовлетворяющего требованиям доменного процесса. Производственные опыты проводили на коксовых батареях № 4 и № 5—6. При составлении пробных шихт учитывали возможность значительных колебаний состава концентратов. Так, для ЦОФ «Абашевская» содержание угля марки ГЖ в продукции фабрики могло меняться от 1,4 до 23,9, а угля марки Ж — от 82,6 до 96,1 %. Концентрат ЦОФ «Березовская» наряду с объявленными марками К+КО+КС (при существенно изменчивом их соотношении)

содержит угли марок КСН и СС и до 6% газового угля. Естественно, что для каждого из компонентов концентратов могли меняться и их свойства в пределах диапазона той или иной марки.

Анализ возможного влияния нестабильности состава кузнецких угольных концентратов на механическую прочность кокса выполнен по петрографической модели прогноза показателей прочности кокса М25

, Мю

.

Результаты моделирования показали, что для исходного варианта традиционной шихты комбината характерна высокая устойчивость результатов к замене поставщиков концентратов сходного марочного состава. При этом несущественно меняются средние значения различных характеристик смесей (выход летучих веществ 28,5—29,1%, толщина пластического слоя ~15 мм, показатель отражения вит-ринита 1,08—1,10%). Индекс отощения шихты и коэффициент коксуемости составляют в среднем соответственно 1,16—1,17 и 5,53—5,56. Достаточно стабильны к замене кузнецких концентратов разных углеобогатительных фабрик и прогнозируемые значения дробимости (М2

_ = 89,8+89,9%) и истираемости кокса (Л/10

= 7,64+7,73%). Все это свидетельствует о повышенной способности используемых на комбинате углей Печорского бассейна, составляющих ядро коксуемых шихт, к «поглощению» определенного количества кузнецких углей широкого и непостоянного марочного состава без драматических последствий.

Однако при увеличении доли в шихте для коксования концентратов углей Кузбасса указанное свойство печорских углей начинает постепенно ослабевать. Так, при увеличении доли кузнецких углей в шихтах для каждого набора поставщиков выявляется почти монотонное повышение индекса отощения шихты и снижение — коэффициента ее коксуемости, что, естественно, ведет к ухудшению прочностных характеристик кокса. При полном выводе из состава шихт традиционных углей Печорского бассейна значения M

]

Q

могут повыситься почти на 1% в абсолютном исчислении.

Снижение доли печорских углей в шихте приводит к усилению колебаний всех показателей (как шихты, так и кокса) относительно средних значений. Основная причина этого заключается, с одной стороны, в изменчивости свойств углей в пределах определенных марок и, с другой стороны, в широкой вариативности марочного состава концентратов, производимых в настоящее время на углеобогатительных фабриках Кузнецкого бассейна. При этом выбор того или иного поставщика может оказаться критическим. Так, при полной замене исходного сырья с использовани-

ем концентрата ЦОФ «Кузнецкая» вместо угля ЦОФ «Абашевская» и концентрата ГОФ «Тому-синская» вместо угля ЦОФ «Березовская» среднее значение Л/10

повышается с 8,53 до 8,96%, а максимальное — с 12,09 до 14,25%.

В этой связи при составлении рабочего плана производства кокса на коксовых батареях № 4 и № 5—6 из кузнецких концентратов особое внимание уделяли их фактическому марочному составу, для чего осуществляли рефлектограммный анализ поступающих на ОАО «Северсталь» концентратов. Опыты были проведены в пять этапов при постепенном увеличении в шихте доли углей Кузбасса. Часть кокса батареи № 4 (70—88%) была потушена на УСТК. Показатели качества полученного кокса в сравнении с данными базисного периода на примере коксовой батареи № 4 приведены в работе [9].

Как видно из данных этой работы, при переходе от базисного периода к этапам I—V с постепенным увеличением в шихте доли углей Кузбасса наблюдается постепенное снижение показателей механической прочности кокса: заметно снижается индекс дробимости М25

и повышается — индекс истираемости кокса М|0

. При этом более чувствительны к вводу кузнецких углей показатели качества кокса батарей № 5—6 с мокрым тушением [9]. Показатель Кт

реакционной способности кокса по ГОСТ 10089-89 (при 1000 °С) для опытных этапов в среднем несколько ниже в сравнении с базисными данными, что может обусловливаться как составом минеральных компонентов, так и особенностями текстуры кокса. При этом показатель CRI

,

характеризующий реактивность кускового кокса при более высокой температуре (1100 °С), повышается относительно базиса на этапах I и II, уменьшаясь при дальнейшем увеличении доли кузнецких концентратов с повышенным содержанием углей коксового ряда. Показатель CSR

,

характеризующий «горячую» прочность кокса, в конце испытаний (этапы IV, V) приобретает наиболее высокие значения. Кокс, получаемый на батарее № 4 и подвергаемый сухому тушению, характеризуется в среднем меньшей реактивностью CRI

и более высокой доменной прочностью по CSR

.

Таким образом, хотя при введении в шихту повышенного содержания углей Кузбасса механическая прочность кокса несколько снижается, его прочность после реакции с СО2

возрастает, что обусловлено, по-видимому, увеличением доли анизотропных текстур кокса.

Дополнительно методом ящичных коксований (с использованием перфорированных цилиндров с загрузкой 2 кг угля) в печных камерах коксовых

|

|

|

|

|

|

|

|

батарей № 5-6 было проведено опробование восьми типовых углей Австралии, фигурирующих на мировых рынках коксующихся углей [10]. Показано, что наиболее пригодными для разработки шихт представляются коксовые угли Goonyella и Reverside. В количестве соответственно 20 и 20— 35% они могут заменить кузнецкие угли марки КС и частично жирные печорские угли. Недостатком австралийских углей следует считать их повышенную зольность (8,6—9,8%) и сернистость (до 0,6%), а достоинством — отнесение их к марке 1К по ГОСТ 25543—88 и пониженное содержание в золе щелочных компонентов (1,1 —1,2%), что благоприятствует получению кокса низкой реакционной способности (Кт

—

0,133+0,136 см3

-г~' с~'). Этому соответствуют показатели CRI

= 30 и CSR

= 55%. При использовании углей Австралии из-за их повышенной стоимости возрастает и себестоимость кокса. Поэтому расширение сырьевой базы за счет австралийских углей реально лишь при возникновении форс-мажорных обстоятельств с поставками углей коксового ряда либо при повышении стоимости российских углей до мирового уровня.

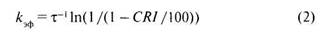

В отличие от этого показатель CRI

определяют по величине «угара» кокса в атмосфере СО2

(5 л/мин) при 1100 °С и продолжительности испытаний т = 2 ч. При этом используют повышенную загрузку кокса (200 г) при большем размере его частиц (20 мм). Таким образом, более надежно моделируются условия реагирования кокса в доменной печи, а количества подвергнутого воздействию СО2

кокса вполне достаточно для испытания на прочность. По выходу класса > 10 мм при испытании в барабане устанавливают индекс «горячей» прочности кокса CSR

.

Газификация кокса по этой методике идет преимущественно во внутридиффузионном режиме [12, 13], как это имеет место в шахте доменной печи, вследствие чего определяемый по «угару» кокса CRI

(%) коэффициент скорости процесса газификации

следует рассматривать как некоторую эффективную величину, отражающую реактивность поверхностного слоя крупнокускового кокса. Поскольку процесс в этом случае проводят при более высокой температуре (выше на 100 °С), значения &эф

по (2) для тех или иных исследуемых коксов будет всегда выше в сравнении со значением константы скорости к

по (1). Соотношение между к .

и к

можно характеризовать поэтому эф-

Эф

фективной энергией активации (кДж/моль):

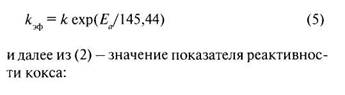

Как показано в работе [13], величины Е

и Кт

находятся в обратной корреляционной зависимости, причем взаимосвязь между ними для различных коксов подчиняется одной и той же закономерности для образцов кокса различных производителей (рис. 2). Коэффициент корреляции между отдельными значениями для 40 образцов металлургического кокса и усредненной кривой Еа

=

f

(

KJ

,

проведенной по методу наименьших квадратов, составляет 0,955. По-видимому, чем пассивнее углерод кокса взаимодействует с СО2

(т.е. чем ниже значения KJ

,

тем выше должен быть активационный барьер, и наоборот: чем легче осуществимо взаимодействие С + СО2

(т.е. чем выше значения KJ

,

тем более низкий активационный барьер должен быть преодолен для протекания этой реакции.

При известных значениях эффективной энергии активации Еа

и истинной константы скорости к

взаимодействия кокса с СО2

можно из (4) определить коэффициент к'

Наибольшей реакционной способностью по обоим показателям реактивности (Кт

и CRT

)

характеризуется кокс коксовых батарей № 5—6, подвергаемый мокрому тушению, а наименьшей реакционной способностью — кокс сухого тушения батарей № 7—10. При этом данные по коксу батареи № 4, который подвергается сухому тушению лишь частично, занимают промежуточное положение.

эмпирические коэффициенты которой а

и b

принимают конкретные численные значения в зависимости от коксуемого сырья и условий коксования (см. таблицу). Численные значения коэффициентов формулы (7) для кокса разных батарей несколько отличны, но в пределах доверительных интервалов (удвоенных значений указанных со знаком + среднеквадратических отклонений) согласуются между собой, что дает возможность получить усредненную зависимость между CSR

и С/?/[14].

лей. Сделан вывод, что показатели как «холодной», так и «горячей» прочности формируются под воздействием множества факторов, каждый из которых меняется случайным образом.

При стабильном режиме работы коксовых печей основной причиной довольно широкой вариации значений всех индексов прочности кокса можно считать изменчивость вещественного состава и свойств используемых при составлении коксовых шихт углей и концентратов [15]. При этом показатели «холодной» и «горячей» прочности отражают как общие элементы структуры коксов (о чем свидетельствует усредненная корреляция между ними), так и особенности структуры, отличающиеся соответственно в случае исходного кокса и после реакции его с СОГ

В частности, именно показатель «горячей» прочности CSR

лучше всего коррелирует с удельным расхо-

дом топлива на выплавку чугуна в доменной печи. Выполненный в [6] математико-статистический анализ производственных данных показал, что повышение значения CSR

на 1 % приводит к снижению расхода кокса на Д# = 0,7-^3,2 кг/т чугуна:

Отмеченное увеличение прочности кокса после реакции с СО2

при введении в шихту углей Кузбасса повышенного содержания позволяет уменьшать удельный расход топлива (кокса и природного газа) на выплавку чугуна в доменной печи при поддержании доли кокса в тепловом балансе на уровне 73—74% (рис. 4). Как видно из этого рисунка, удельный расход условного топлива в доменных печах ОАО «Северсталь» можно снизить в еще большей степени, добиваясь увеличения горячей прочности кокса. При исчерпании ресурса состава сырьевой угольной базы в формировании показателя CSR

с очки зрения его дальнейшего повышения определенную роль должно сыграть совершенствование технологий как процесса коксования, так и доменного процесса.

Для условий получения кокса в современных динасовых печах разработана модель формирования температурного поля угольной загрузки при ее коксовании [17]. Расчет температурного поля по дифференциальным уравнениям тепло-переноса через огнеупорные стенки к углю в каждый момент времени сопровождается расчетом скорости термической деструкции органической массы угля в соответствии с химической кинетикой (при учете зависимости констант скорости от температуры) и тепловых эффектов химических реакций [18]. Математическая модель апробирована на примере коксовых печей батареи № 5 при

ширине камеры 450 мм и загрузке 8-компонент-ной шихты с долей кузнецких углей 68,7%. Результаты моделирования температурного поля печных камер, периода коксования и показателей качества кокса совпали полностью с производственными данными, полученными при промышленном коксовании шихты.

Таким образом, в последние годы коксохимическим производством Череповецкого металлургического комбината при участии научно-исследовательских организаций (И ГИ, ВУХИН, НТЦ «Лаг Инжиниринг») успешно решена актуальная народно-хозяйственная проблема разработки и научно-технического обоснования новой сырьевой угольной базы коксования для условий ОАО «Северсталь». Решение этой проблемы осуществлено на основе комплексного исследования состава и свойств наиболее перспективных для коксования углей Кузнецкого бассейна с привлечением методов петрографии при изучении спекающих и коксующихся параметров углей, современных методов оценки качества кокса и математического моделирования его реакционной способности и прочностных характеристик, ответственных за поведение кокса как углеродистого восстановителя в процессе доменной плавки.

Выводы

1. На основе анализа результатов исследований

современными методами определения реакцион

ной способности кускового кокса и данных ма

тематического моделирования его прочностных

характеристик разработаны научно-технические

основы формирования сырьевой угольной базы

для производства качественного металлургичес

кого кокса при нестабильности марочного соста

ва и характеристик исходных углей. Разработана

компьютерная база данных по перспективным

для коксования углям основных шахтопластов

Печорского и Кузнецкого бассейнов. Впервые

установлены взаимосвязи между характеристика

ми состава и свойств углей различных марок, что

позволяет надежно контролировать марочную

принадлежность сырья для коксования.

2. Внедрены рефлектограммный анализ рядо

вых углей и концентратов в производственных ус

ловиях с определением петрографического соста

ва и стадии метаморфизма и современные методы

определения реакционной способности кусково

го кокса (индекс CRI

)

и его послереакционной

прочности (

CSR

).

Установлены количественные

взаимосвязи между показателями реакционной

способности измельченного (К )

и кускового кокса

(

CRI

)

и его доменной прочностью CSR

,

что позволяет прогнозировать по данным Кт

значения характеристик кускового кокса. Показано, что для получения кокса с показателем CSR

> 56% значения Кт

не должны превышать 0,18 см3

т~'с~'.

3. Составлена компьютерная программа для

петрографического метода расчета и выполнено

вариантное моделирование коксуемости много

компонентных шихт поданным рефлектограмм-

ного и технического анализов углей с оценкой

прочностных характеристик кокса (М|0

, М2У

Мю

)

и индексов CRI

,

CSR

.

На основе результатов рас

чета установлены требования к марочному соста

ву перспективных угольных шихт для коксохими

ческого производства ОАО «Северсталь». Пока

зано, что в условиях нестабильности поставок и

марочного состава углей и концентратов при раз

работке шихт допустимо некоторое снижение

механической прочности кокса (по индексу MiQ

с

8,4—8,5 до 9,1—9,2%), компенсируемое снижени

ем реакционной способности кускового кокса и

повышением показателя горячей прочности CSR

до 53—56%. Результаты подтверждены промыш

ленными испытаниями.

4. По результатам производственных коксова

ний перспективных шихт разработана структура

новой сырьевой базы с повышенным участием

кузнецких углей марок К, КС, КО, а также ряда

зарубежных углей (например, австралийских мар

ки К). Реализация предлагаемых мероприятий

обеспечивает устойчивость функционирования

как коксохимического, так и доменного произ

водств ОАО «Северсталь» и характеризуется сни

жением расхода топлива в доменном производ

стве (порядка на 6000 т у.т. в месяц) при соответ

ствующем снижении себестоимости чугуна.

Список литературы

1. Темкин Н.Е., Афанасьев А.С.

45 лет коксохимическому

производству Череповца// Кокс и химия. 2001. № 2. С.

2-4.

2. Трифонов В.Н., Коновалова Ю.В.

Влияние состава углей

и качества кокса на уровень технологии доменного про

изводства ОАО «Северсталь» // Кокс и химия. 2001. № 2.

С. 15-20.

3. Афанасьев А.С, Коновалова Ю.В., Дышлевич И.И.

и др.

Проблемы формирования сырьевой базы коксования...

// Производство чугуна на рубеже столетий: Труды V

Международного конгрессадоменшиков. —Днепропет

ровск-Кривой Рог, 7-12 июня 1999 г. С. 173-177.

4. Трифонов В. П., Коновалова Ю.В., Гагарин СТ., Султангу-

зин И.А.

О применении петрографических методов оцен

ки шихт для коксования...//Кокс и химия. 2001. № 2. С.

9-14.

5. Коновалова Ю.В., Карунова Е.В.

Использование петро

графических методов для оценки качества поступающих

углей и концентратов // Материалы науч.-техн. конф.

молодых специалистов и инженеров «Северсталь — пути

к совершенствованию». - Череповец, июль 2002 г. С. 17,

18.

6. Коновалова Ю.В.,

Kupocupoea

А.А.

Оценка факторов, вли

яющих на показатель термической прочности // Там же.

С. 18-20.

7. Карунова Е.В., Коновалова Ю.В., Гагарин С.Г.

и др. Конт

роль избирательного измельчения компонентов шихты...

//Кокс и химия. 2005. №4. С. 6-11.

8. Карунова Е.В., Трифонов В.Н., Султангузин И.А.

и др.

Прогноз показателей качества кокса Череповецкого ме

таллургического комбината... // ХТТ. 2005. № 5. С. 41 —

50.

9. Трифонов В.И., Коновалова Ю.В., Султангузин И.А.

и др.

Расширение угольной сырьевой базы... // Кокс и химия.

2002. № 11. С. 2-8.

10. Афанасьев А.С, Коновалова Ю.В., Нетронин В.И., Изюм-

сшй Н.Н.

Влияние состава углей и качества кокса... //

Кокс и химия. 2001. № 2. С. 15-20.

11. Гюльмалиев

A.M.,

Гагарин С. Г., Коновалова Ю. В., Султан

-

гузин И.А.

Оценка реакционной способности и прочно

сти кокса... // ХТТ. 2002. № 2. С. 37-46.

12. Афанасьев А.С, Коновалова Ю.В., Гагарин С.Г.

и др. Оцен

ка качества доменного кокса//ХТТ. 2003. № З.С. 47—58.

13. Трифонов В.Н., Гюльмалиев

A.M.,

Гагарин С.Г., Султангу

зин И.А.

Высокотемпературное взаимодействие домен

ного кокса с диоксидом углерода // ХТТ. 2004. № 2. С.

19-26.

14. Коновалова Ю.В., Афанасьев А.С, Султангузин И.А.

и др.

Реакционная способность и прочность доменного кок

са... // Кокс и химия. 2003. № 1. С. 15-20.

15. Трифонов В. Н., Коновалова Ю. В., Гагарин С. Г.

и др. О вза-

имосвязи показателей «холодной» и «горячей» прочнос

ти доменного кокса // Кокс и химия. 2005. № 2. С. 16—

21.

16. Логинов В. Н., Афанасьев А.С, Коновалова Ю.В.

и др. Вли

яние качества кокса на технологические показатели до

менной плавки // Бюл. «Черная металлургия». 2003. № 5.

С. 39-44.

17. Гюльмалиев

A.M.,

Гагарин С.Г., Трифонов В.Н.

и др. Ма

тематическое моделирование процессов теплопереноса

и термической деструкции угольной шихты в коксовых

печах// Кокс и химия. 2004. № 9. С. 15-26.

18. Коновалова Ю.В., Трифонов В.Н., Гюльмалиев

A.M.

и др.

Кинетика термической деструкции компонентов уголь

ной шихты... //ХТТ. 2004. № 4. С. 3-16.

|