| Міністерство освіти і науки України

Східноукраїнський національний університет ім. Володимира Даля

Сєвєродонецький хіміко-механічний технікум

Пояснювальна записка до курсового проекту

Проект розрахунку кожухотрубного теплообмінника безперервної дії

Керівник проекту

Корольова О.В.

Розробив студент

Шелестова І.О.

Зміст

Вступ

1. Технологічна частина

1.1 Теоретичні основи процесу

1.2 Фізичні основи процесу, опис технологічної схеми, устаткування

1.3 Техніко-економічне обґрунтування і опис переваг конструкції проектованого апарату

1.4 Техніка безпеки при обслуговуванні устаткування

2. Розрахункова частина

2.1 Матеріальний баланс

2.2 Конструктивний розрахунок

2.3 Розрахунок та вибір діаметрів штуцерів

2.4 Гідравлічний розрахунок

Список літератури

Вступ

Теплообмінні апарати призначені для проведення процесів теплообміну при необхідності нагрівання або охолоджування технологічного середовища з метою його обробки або утилізації теплоти.

Теплообмінна апаратура складає вельми значну частину технологічного устаткування в хімічній і суміжних галузях промисловості. Питома вага на підприємствах хімічної промисловості теплообмінного устаткування складає в середньому 15—18%, в нафтохімічній і нафтопереробній промисловостях 50 %. Значний об'єм теплообмінного устаткування на хімічних підприємствах пояснюється тим, що майже всі основні процеси хімічної технології (випаровування, ректифікація, сушка і ін.) пов'язані з необхідністю підведення або відведення теплоти.

В загальному випуску теплообмінних апаратів для хімічної і суміжних галузей промисловості в Україні близько 80 % займають кожухотрубні теплообмінники. Ці теплообмінники достатньо прості у виготовленні і надійні в експлуатації і в той же час достатньо універсальні, тобто можуть бути використаний для здійснення теплообміну між газами, парами, рідинами в будь-якому поєднанні теплоносіїв і в широкому діапазоні їх тиску і температур.

Розвиток наукових основ і техніки теплообміну пов'язаний з іменами багатьох вітчизняних і зарубіжних учених і інженерів.

Сучасний стан теорії і практики хімічної технології і промислової теплотехніки характеризується, з одного боку, вдосконаленням техніки і технології (інтенсифікація процесів, розробка оригінальних конструктивних і схемних рішень, зростання одиничних потужностей устаткування), а з другого боку — все більш широким використовуванням нової методології рішення наукових і практичних завдань. Ці тенденції характерні і для сучасного стану техніки теплообміну.

Реклама

Мета курсової роботи по предмету «Процеси і апарати хімічних виробництв»:

- ознайомитися з теоретичними основами процесу теплообміну;

- ознайомитися з технологією теплообміну кожухотрубного теплообмінника;

- ознайомитися з технікою безпеки на хімічних виробництвах;

- провести розрахунок кожухотрубного теплообмінника і порівняти з аналогічними, які виробляє промисловість [1-4].

1. Технологічна частина

1.1 Теоретичні основи процесу

Теплообміном називається процес перенесення теплоти, що відбувається між тілами, що мають різну температуру. При цьому теплота, переходить мимовільно від більш нагрітого до менш нагрітого тіла. В результаті передачі теплоти відбуваються: нагрівання — охолоджування, паротворення — конденсация, плавлення — кристалізація. Теплообмін має важливе значення для проведення процесів випаровування, сушки, перегонки і ін..

Тіла, які беруть участь в теплообміні називаються теплоносіями.

Теплообмінні процеси можуть відбуватися тільки за наявності різниці температур між теплоносіями, тобто різниця температур — рушійна сила теплообміну.

Розрізняють стаціонарні і нестаціонарні теплообмінні процеси. В періодично діючих апаратах при нагріванні або охолоджуванні, де температури міняються в часі, здійснюються нестаціонарні процеси.

В непреривнодіючих апаратах, де температури в різних точках апарату не змінюються в часі, протікають стаціонарні процеси.

Теплота від одного тіла до іншого може передаватися теплопровідністю, конвекцією і тепловим випромінюванням.

Теплопровідність — це процес передачі теплоти усередині тіла від одних частинок до інших унаслідок їх руху і взаємного зіткнення. Передача тільки за допомогою теплопровідності може відбуватися лише в твердих тілах.

Конвекція — це процес розповсюдження теплоти в результаті руху і переміщення частинок рідин або газів. Перенесення теплоти можливе в умовах природної конвекції, при якій рух частинок викликаний різницею густини в різних точках об'єму, унаслідок різниці температур в цих крапках, і примусової конвекції при переміщенні всієї маси газу або рідини.

Перенесення теплоти від поверхні твердого тіла до газоподібного або рідкого середовища називається конвективною тепловіддачею або просто тепловіддачей.

Реклама

Процес передачі теплоти від гарячої рідини (газу), до холодної через стінку називається теплопередачей.

При теплообміні теплота, що віддається більш нагрітим теплоносієм (Q1

), затрачується на нагрів більш холодного теплоносія (Q2

). Нехтуючи втратами теплоти, рівняння теплового балансу можна записати у вигляді:

Q = Q1

= Q2

(1.1)

де Q — теплове навантаження апарату, Вт.

Якщо теплообмін здійснюється при зміні агрегатного стану теплоносія (конденсація пари, випаровування рідини і ін.), то в тепловому балансі повинні бути враховані теплові ефекти, супроводжуючі процес.

Сукупність значень температур у всіх точках тіла називається його температурним полем. Температурні поля стаціонарні і нестаціонарні. Стаціонарним (сталим) називається таке поле, в якому температура в кожній крапці не міняється в часі, якщо ж температура міняється, то поле буде нестаціонарним (несталим).

Якщо температура в двох сусідніх точках тіла рівні, то отже, ці крапки лежать на одній поверхні однакових температур, тобто на ізотермічній поверхні, і теплота не може розповсюдяться уздовж всієї ізотермічної поверхні.

Для переходу теплоти від однієї крапки до сусідньої необхідна наявність між їх температурами деякої різниці, причому теплота розповсюджується у бік пониження температури.

Для характеристики ступеня інтенсивності зміни температури в різних точках температурного поля користуються величиною, яка називається температурним градієнтом.

Тепловим потоком називається кількість теплоти (в Дж), передана в одиницю часу (в с), і виражається в Дж/с, тобто у ватах (Вт).

В різних точках температурного поля тепловий потік може бути різним по величині і по напряму. В нестаціонарному температурному полі він міняється і в часі.

Величина теплового потоку залежить від температурних умов поля і від фізичних властивостей речовини.

Основним законом передачі теплоти теплопровідністю є закон Фурье. При дослідженні передачі теплоти в твердому тілі Фурье встановив, що кількість теплоти, що проходить через тіло, пропорційно падінню температури, часу і площі перетину, перпендикулярного напряму розповсюдження потоку теплоти.

Коефіцієнт теплопровідності показує кількість теплоти, що проходить унаслідок теплопровідності в одиницю часу через одиницю поверхні теплообміну при різниці температур між стінками на одиницю товщини стінки.

Конвективний теплообмін — це теплообмін між твердим тілом і рідиною (газом), що відбувається при їх зіткненні і одночасному перенесенні теплоти шляхом теплопровідності і конвекції. Такий випадок розповсюдження теплоти називається теплоотдачей. Конвективне перенесення теплоти пов'язано з рухом теплоносія. Рух середовища викликається різними причинами: вимушений рух виникає під дією якого-небудь збудника (насоса, вентилятора, мішалки), вільний рух — унаслідок різниці густини нагрітих і холодних частинок середовища, яке обумовлене наявністю різниці температур. В першому випадку це буде вимушена конвекція, в другому — природна конвекція.

У всіх випадках руху теплоносія біля твердої стінки утворюється тепловий прикордонний шар, термічний опір якого відрізняється від термічного опору теплоносія, що рухається.

Основним законом тепловіддачі є закон охолоджування Ньютона, згідно якому кількість теплоти Q, передана (або отримане) від теплообмінної поверхні до навколишнього середовища, прямо пропорційно поверхні теплообміну F, різниці температури поверхні tCt

і температури навколишнього середовища t1

а також часу τ, протягом якого йде теплообмін.

Коефіцієнт тепловіддачі α визначає кількість теплоти (в Дж), яка передається від 1 м2

теплообмінної поверхні до рідини (або від рідини до 1м2

теплообмінної поверхні) протягом 1с при різниці температур між теплообмінною поверхнею і рідиною 1К.

Вимушена конвекція відбувається під дією якого-небудь зовнішнього джерела енергії.

При русі потоку теплоносія в теплообмінних апаратах спостерігається вплив поля температур на поле швидкостей.

Процес тепловіддачі при перебігу рідини в трубах є складнішим в порівнянні з процесом тепловіддачі при обмиванні поверхні необмеженим потоком. Рідина, що протікає оддалік поверхні, не випробовує впливу процесів, що відбуваються біля стінки. Перетин труб має кінцеві розміри. В результаті, починаючи з деякою відстанню від входу, рідина по всьому поперечному перетину труби випробовує дію сил в'язкості, відбувається зміна температур рідини як по перетину, так і по довжині каналу. Все це позначається на інтенсивності тепловіддачі.

Тепловіддача при подовжньому обмиванні пучка труб.

Типовим прикладом є пучок труб, змонтований в циліндровій сорочці без поперечних перегородок (кожухотрубний теплообмінник).

Швидкість протікання рідини визначається в даному випадку розміром прохідного перетину між трубами. Еквівалентний діаметр є діаметром перетину, обмеженого чотирма сусідніми трубами. Визначальна температура — це середня температура теплоносія.

Тепловіддача при поперечному обтіканні труб.

Цей вид тепловіддачі має місце в кожухотрубних теплообмінниках при русі теплоносіїв в міжтрубному просторі з поперечними перегородками і в трубчастих підігрівачах, встановлених в димових каналах.

Одиночна труба. При поперечному обтіканні одиночної труби (рис. 1.1) на її лобовій частині утворюється прикордонний ламинарний шар, що має кінцеву товщину по всій течії від точки відриву. З кормової сторони потік відривається від поверхні труби, і виникають завихрення, що приводять до більш інтенсивної тепловіддачі в цій зоні.

Рисунок 1.1 - Поперечне обтікання труби

Пучок труб. Пучки труб характеризуються наступними параметрами:

d

— діаметр труб, м;

t

— крок труб, м;

r — число рядів труб.

На форму потоку, оточуючого трубки, робить вплив взаємне розташування труб і величина крокової відстані t між ними (рис. 1.2). У першого ряду труб умови тепловіддачі підкоряються тим же закономерностям, що і у одиночних труб, а в другому і третьому ряді інтенсивність теплообміну зростає за рахунок турбулизації потоку при проходженні через пучок труб.

Характер перебігу потоку в міжтрубному просторі практично стабілізується при шаховому розташуванні труб починаючи з четвертим рядом, а при коридорному розташуванні – з сьомого ряду.

Теплообмін при природній конвекції.

Природна конвекція підтримується не штучним шляхом, а виникає сама, під дією різниці температур і обумовленої цим різниці густини в рідинах і газах.

а)коридорне розташування труб; б)шахове розташування труб.

Рисунок 1.2 - Поперечне обмивання пучка труб

Якщо, наприклад, помістити в повітряний простір з постійною температурою нагрівальний елемент, то наступає теплообмін між елементом і навколишнім повітрям. Частинки повітря, що знаходяться поблизу елемента, нагріваються, густина їх зменшується, унаслідок чого вони підіймаються. На їх місце поступають нові, більш холодні частинки, які, нагріваючись, теж підіймаються. Таким чином, підйомна сила створюється за рахунок витіснення нагрітого повітря більш важким холодним повітрям.

Природна конвекція виникає за рахунок дії масових сил на елементи рідини або газу. Ці сили можуть мати різну фізичну природу: сила тяжкості, відцентрова сила, електромагнітні сили.

Розглянемо процес природної конвекції, викликаний різницями гравітаційних сил, обумовленими перепадами температур і, як наслідок, різницями густини середовища. В даному випадку тепловіддача залежить від форми і розмірів поверхні нагріву, температур поверхні і теплоносія, коефіцієнта об'ємного розширення і інших фізичних властивостей. Швидкість руху рідини не робить впливу на тепловіддачу, тому критерій Рейнольдса виключається з рівнянь тепловіддачі при природній конвенції.

Тепловіддача при конденсації пари.

Якщо пара стикається із стінкою, температура якої нижче за температуру насичення, то він конденсується на стінці він осідає на ній у вигляді рідини. Розрізняють три види конденсації пари на твердій поверхні.

Плівкова конденсація, коли конденсат стікає по поверхні у вигляді суцільної плівки (має місце на поверхнях при інтенсивній конденсації).

Краплинна конденсація, коли конденсат випадає на поверхні у вигляді окремих крапель (має місце на незмочуваних поверхнях охолоджування).

Змішана конденсація, коли частина поверхні покрита краплями, а частина — плівкою конденсату.

При краплинній конденсації можна одержувати високі коефіцієнти тепловіддачі. Стійкий характер краплинна конденсація має лише в апаратах, поверхня охолоджування яких не змочується конденсатом завдяки фізичним властивостям рідкої фази, наприклад в конденсаторах ртутної пари, а також при періодичному введенні в пару ефективних гидрофобизаторов.

Основне рівняння теплопередачі.

В більшості практичних випадків взаємодія теплоносіїв відбувається через деяку поверхню розділу, яка в загальному випадку може розглядатися як багатошарова тверда стінка. Наприклад, в трубчастих теплообмінниках теплообмін відбувається через стінку труби і два шари забруднень з обох боків стінки.

Цей вид теплообміну називається теплопередачей. Кількість передаваної теплоти визначається основним рівнянням теплопередачі:

Q = KF∆tcp

(1.2)

де Q

— тепловий потік, тобто кількість теплоти, передавана через поверхню теплообміну в 1 с, Вт;

К — коефіцієнт теплопередачі, Вт/(м2

К);

F —

площа поверхні теплопередачі, м2

;

∆tс

р

— середня різниця температур гарячого і холодного теплоносія, К.

Коефіцієнт теплопередачі К

показує, яка кількість теплоти переходить в одиницю часу від більш нагрітого до менш нагрітого теплоносія через розділяючу їх стінку площею 1 м2

протягом 1 с, при різниці температур між теплоносіями 1К.

На рис. 1.3 показана передача теплоти через плоску стінку.

Рисунок 1.3 – Передача теплоти через плоску стінку

Теплопередача через циліндрову стінку.

Розглянемо передачу теплоти теплопровідністю через циліндрову стінку (рис. 1.4) завдовжки l

, внутрішнім радіусом rв

і зовнішнім радіусом rн

.

Температури внутрішньої і зовнішньої поверхонь постійні і рівні t1

і t2

,

відповідно, тобто процес теплообміну був сталий.

Хай t1

>

t2

і температура змінюється тільки в радіальному напрямі.

Для циліндрової стінки поверхня її в деякому перетині, що відповідає поточному радіусу r,

складає F

= 2rl.

Підставивши значення F

в рівняння Фурье з урахуванням того, що rн

/rв

=

dH

/dв

,

і провівши ряд перетворень, отримаємо:

Q = 2π/τ(t1

-t2

)|(ln dH

/dв

). (1.4)

Рисунок 1.4 - Теплообмін через циліндрову стінку

Це рівняння показує, що по товщині циліндрової стінки температури змінюються по логарифмічному закону.

Рушійна сила процесу теплопередачі.

Рушійною силою теплопередачі є різниця температур між гарячим і холодним теплоносієм.

Найбільш часто теплопередача в промисловій апаратурі протікає при змінних температурах теплоносіїв. Температури теплоносіїв змінюються уздовж поверхні розділяючої їх стінки, тому в теплових розрахунках користуються середньою різницею температур ∆tср

, яка і входить в рівняння теплопередачі.

Кількість теплоти, передавана через поверхню при теплообміні, пропорційно середньої різниці температур.

При рівномірному і невеликому падінні температур по довжині поверхні нагріву або охолоджування середня різниця температур буде середньоарифметичною.

При більш інтенсивному теплообміні і великих різницях температур, тобто при ∆tб

/∆tм

>

2, падіння температур по довжині поверхні нерівномірно. В цьому випадку середня різниця буде середнєлогарифмичною,

що змінюється по кривій від початкової до кінцевої різниці температур теплоносіїв.

Теплопередача, при змінних температурах залежить від взаємного напряму руху теплоносіїв уздовж розділяючої їх стінки. Паралельний струм, або прямоток, — теплоносії (1 і 2) рухаються в одному напрямі (рис.1.5, а). Протитечія —

теплоносії рухаються в протилежних напрямах (рис.1.5,б). Перехресний струм — теплоносія рухаються взаємно перпендикулярно один іншому (рис.1.5, в). Змішаний струм — один з теплоносіїв рухається в одному напрямі, а інший — як прямотоком, так і протитечією до першої (рис.1.5,г).

а — прямоток; б — противоток; в — перекрестный струм;

г — змішаний струм; 1, 2—теплоносії

Рисунок 1.5 - Варіанти напряму руху теплоносіїв уздовж розділяючої їх стінки:

Найпоширенішими видами руху є прямоток і протитечія. Проте застосування протитечії більш економічно, ніж прямотока. Це витікає з того, що середня різниця температур при протитечії більше, ніж при прямоток, а витрата теплоносіїв однакова (при однакових початкових і кінцевих температурах теплоносіїв) і швидкість теплообміну при протитечії більше.

Зіставлення температурних режимів роботи теплообмінних апаратів при прямотокі і протитечії переконує, що при прямотоке (рис.1.6, а) максимальний температурний натиск має місце біля входу в теплообмінник. Потім цей натиск зменшується, досягаючи мінімального значення на виході з апарату. При протитечії (рис.1.6,б) теплове навантаження більш рівномірне, а кінцева температура нагріваючого середовища може бути вищою за кінцеву температуру охолоджуючого середовища. Це дозволяє при регенерації теплоти забезпечити більш високий підігрів середовища, що нагрівається, а при охолоджуванні – понизити витрату охолоджуючого агента або при тій же витраті знизити кінцеву температуру охолоджуваного середовища.

а—прямоток; б—противоток

Рисунок 1.6 - Характер зміни температур теплоносіїв:

В інженерних розрахунках для визначення сумарного коефіцієнта тепловіддачі користуються емпіричними рівняннями.

Для зменшення втрат теплоти в оточуюче середовище апарати і трубопроводи покривають матеріалами теплоізоляцій з низькою теплопровідністю. Як матеріали теплоізоляцій використовують скловату, азбест, пробкові плити, совелит і ін. Ізоляція повинна бути термостійкий, негігроскопічний, дешевою і довговічною.

1.2 Фізичні основи процесу, описування технологічної схеми

Схема однокорпусної випарної установки показана на рис. 1.7. Початковий розбавлений розчин із збірки Л відцентровим насосом К подається в теплообмінник М, де підігрівається до температури, близької до температури кипіння, а потім у випарний апарат І, з якого упарений розчин поступає в збірку Ж, звідки відцентровим насосом З подається споживачу. Випарний апарат і теплообмінник обігріваються гріючою парою, що поступає з котельної.

Вакуум у випарному апараті створюється за рахунок конденсації вторинної пари, що поступає в низ випарного апарату, при їх охолоджуванні водою в барометричному конденсаторі В і відсмоктування газів, що не конденсуються, вакуумом-насос Д. Для виключення попадання у вакуум-насос крапель води перед ним встановлюється пастка Б. Суміш охолоджуючої води і конденсату виводиться з конденсатора за допомогою барометричної труби з гидрозатвором Г. Конденсат гріючої пари з випарного апарату і теплообмінника виводиться через конденсатовідвідучі і прямує в котельну або на технологічні потреби.

Схема автоматизована. Система управління випарною установкою повинна забезпечити необхідну продуктивність установки при заданій концентрації кінцевого продукту. У зв'язку з цим основними регульованими параметрами є:

1) концентрація готового продукту;

2) температура початкового розчину після теплообмінника М перед подачею його у випарний апарат;

3) рівень у випарному апараті.

1.3 Техніко-економічне обґрунтування і описання переваг конструкції

В поверхневих теплообмінниках обидва теплоносії розділено стінкою і теплота передається через стінку від одного теплоносія до іншого.

Поверхневі теплообмінники — найпоширеніші.

Кожухотрубні теплообмінники застосовуються тоді, коли потрібна велика поверхня теплообміну, тобто для випаровування і конденсації теплоносіїв в різних технологічних процесах, а також для нагрівання і охолоджування рідин і газів. В більшості випадків пара (гарячий теплоносій) вводиться в міжтрубний простір, а рідина, що нагрівається, протікає по трубах. Забруднені потоки (наприклад, запорошені гази або суспензії) слід направляти в трубки, а не в міжтрубний простір (оскільки трубки легше очищати).

Кожухотрубчатий теплообмінник (рис. 1.7) є апаратом, що складається з пучка труб 4

, жесткозакріплених в трубних гратах 3

і обмежених кожухом 1 і кришками 2

з штуцерами. Кришки і труби утворюють трубний простір, а між кожухом і зовнішньою поверхнею труб є міжтрубний простір.

Трубний і міжтрубний простори, по яких рухаються теплоносії, розділені між собою поверхнею теплообміну, причому кожне з них може бути поділений перегородками на декілька ходів (на рис. 1.8 зображений багатоходовій теплообмінник, який має два ходи по трубному простору). Перегородки встановлюються з метою збільшення швидкості руху теплоносіїв і інтенсивності теплообміну. В цих апаратах за допомогою перегородок в кришках труби діляться на секції, які послідовно проходить рідина. Число труб в секціях однаково. В багатоходовому теплообміннику в порівнянні з одноходовим тій же поверхні швидкість і коефіцієнт тепловіддачі зростають відповідно числу ходів.

1—кожух; 2 — кришка; 3 —трубні грати; 4—труби

Рисунок 1.7 - Кожухотрубний теплообмінник:

Рисунок 1.8 - Двоходовий (по трубному простору) кожухотрубний теплообмінник

Для підвищення коефіцієнта тепловіддачі з боку рідини, що рухається в міжтрубному просторі, в ньому також встановлюються перегородки. Перегородки можуть бути подовжніми (рис. 1.9) і поперечними (рис. 1.10). Розрізняють наступні поперечні перегородки (рис. 1.11): сегментні, секторні, кільцеві. Найбільше розповсюдження отримали сегментні перегородки.

Рисунок 1.9 - Двоходовий (по міжтрубному простору) кожухотрубний теплообмінник

Рисунок 1.10 - Кожухотрубний теплообмінник з поперечними перегородками в міжтрубному просторі

а— сегментні; б — секторні; в— кільця і диски;

г — сплошні диски з отворами на 1,5—2 мм більше зовнішнього діаметра труб

Рисунок 1.11 - Схеми поперечних перегородок трубного пучка

В горизонтальних теплообмінниках ці перегородки є одночасно проміжними опорами для труб.

Спосіб з'єднання труб в трубних гратах визначається властивостями матеріалів, вживаних для даної конструкції. Труби в трубних гратах закріплюють (рис. 1.12) розвальцьовуванням, зваркою, паянням і т.д. Частіше використовують розвальцьовування. Іноді труби кріплять за допомогою роз'ємних сальникових пристроїв, що допускають вільне подовжнє переміщення труб.

Розміщення труб в гратах здійснюється по периметрах правильних шестикутників (рис. 1.13,а), по концентричних колах (рис. 1.13,б) і по вершинах квадратів (рис. 1.13,в).

а— завальцовкою; б — сваркою; в— паянням.

Рисунок 1.12 - Закріплення труб в трубних гратах

а — по периметрам правильних шестикутників; б — по концентричним колам; в — по вершинам квадратів Рисунок 1.13 - Розміщення труб в гратах кожухотрубчатых теплообмінників

Найбільш часто труби розміщують по периметрах правильних шестикутників. Число труб в трубних гратах розраховується по рівняннях.

Діаметр труб і крок трубного пучка (відстань між осями сусідніх труб) істотно впливають на компактність і масу теплообмінника. Для стандартних труб із зовнішнім діаметром dн

—

16; 20; 25; 38,5 мм, розміщені по периметрах правильних шестикутників, приймають крок, рівний при розвальцьовуванні 1,3 - 1,6 dH

,

при сварке — 1,25 dH

.

Кожухотрубні теплообмінники розташовуються вертикально або горизонтально.

При різниці температур між теплоносіями понад 50 °С виникають температурні напруги, які можуть перевищити межу міцності матеріалу; в результаті, з'являється нещільність, порушується герметичність.

Для компенсації неоднакового подовження труб і корпусу апарату використовують теплообмінники з лінзовими компенсаторами, з плаваючою головкою, з U- образними трубами, а також теплообмінники з сальниковими пристроями (рис. 1.14).

Рисунок 1.14 - Кожухотрубний теплообмінник з сальниковим пристроєм для компенсації неоднакового подовження труб і корпусу

Найбільш поширені апарати з лінзовими компенсаторами (рис. 1.15), які застосовуються, коли температурні деформації не перевищують 10—15 мм, а умовний тиск не перевищує 2,5 МПа.

Лінзові компенсатори (рис. 1.16) ввариваются між обичайками кожуха. Розрізняють наступні види лінзових компенсаторів: тарельчаті, торові, трапецеїдальні.

Рисунок 1.15 - Кожухотрубний теплообмінник з лінзовим компенсатором

а —тарельчатий; б — торовий; в— трапецеїдальний

Рисунок 1.16 - Лінзові компенсатори

Кожухотрубні теплообмінники з плаваючою головкою (рис. 1.17) застосовують для нагріву або охолоджування рідких і газоподібних середовищ в межах робочих температур від мінус 30 °С до плюс 450 °С і умовного тиску 1,6— 6,4 МПа в трубному або міжтрубному просторі. Рухомі трубні грати дозволяють трубному пучку вільно переміщатися незалежно від корпусу. Крім того, трубні пучки легко виймаються з корпусу для ремонту, чищення або заміни.

а —відкритий тип; б—закритий тип

Рисунок 1.17 - Кожухотрубний теплообмінник з плаваючою головкою

Теплообмінники з U - образними трубами (рис. 1.18) мають одні трубні грати, в які ввальцовані обидва кінці кожної U- образної труби.

Корпус теплообмінника не пов'язаний жорстко з трубами, і кожний елемент може подовжуватися, не викликаючи термічних напруг в місцях приєднання. Недоліком таких теплообмінників є трудність внутрішнього очищення труб.

Рисунок 1.18 - Кожухотрубний теплообмінник з U- образними трубами

Кожухотрубні теплообмінники мають наступні умовні позначення: конденсатори —

К, випарники — И, теплообмінники — Т, холодильники — X. Друга буква умовного позначення показує наявність конструкційних пристроїв для компенсації температурних деформацій: ТН — теплообмінник з нерухомими трубними гратами; ТП — теплообмінник з плаваючою головкою; ХК — холодильник з температурним компенсатором на кожусі; ИУ — випарник з U-образними трубками.

При виборі і створенні теплообмінної апаратури необхідно враховувати такі важливі чинники, як теплове навантаження апарату, температурні умови процесу, физико-хімічні параметри робочих середовищ, умови теплообміну, характер гідравлічних опорів, вид матеріалу і його корозійну стійкість, простота пристрою та компактність, розміщення апарату, взаємний напрямок руху робочих серед, можливість очистки поверхні теплообміну від забруднень, витрати металу на одиницю відданої теплоти та інші техніко-економічні показники.

Економічне використовування якісних матеріалів, високий рівень технології виготовлення і повне використовування всіх досягнень теплопередачі дають можливість вибору і створення раціональних теплообмінних апаратів, що задовольняють всім перерахованим вимогам.

Хімічні продукти в тій чи іншій мірі завжди викликають корозію матеріалу апарату, тому для виготовлення їх застосовуються різні метали (залізо, чавун, алюміній) і їх сплави. Найбільше застосування знаходять сталі. Завдяки здатності змінювати свої властивості залежно від складу, можливості термічної і механічної обробки сталі з низьким змістом вуглецю добре штампуються, але погано обробляються різанням. Добавки інших металів — легуючих елементів — покращують якість сталей і додають їм особливі властивості (наприклад, хром покращує механічні властивості, зносостійкість і корозійну стійкість; нікель підвищує міцність, пластичність; кремній збільшує жаростійкість).

Легуючі елементи позначаються буквами: X — хром, Н — нікель, М — молібден, Г — марганець, С— кремній, Т — титан, Д — мідь, Ю — алюміній і т.і. Наприклад, сталь марки Х18Н12М2Т містить (в %): вуглецю — менше 0,1; хрому — 18; нікелю — 12; молібдену — 2; титана — менше 1.

Сталі звичайної якості (наприклад, Ст3) застосовують для виготовлення апаратів, що працюють під надмірним тиском до 6 МПа при температурах від мінус 30 °С до плюс 425 °С. Для більш жорстких умов застосовують вуглецеві сталі поліпшеної якості — марок 15К і 20К.

Для підвищення термостійкості і міцності застосовують низколегированные сталі 10Г2С1, 16ГС, ЗОХ, 40Х, що дозволяє використовувати апарати при температурах від мінус 70°С до плюс 550 °С.

Для підвищення кислотостійкості і жароміцності апаратів їх виготовляють з хромоникелевых сталей марок Х18Н10Т, Х18Н9Т.

Для дуже агресивних середовищ застосовуються високолеговані сталі, наприклад 0Х23Н28МЗДЗТ.

При виробництві теплообмінних апаратів корпусу їх виконуються із сталевих листів (переважно товщиною більше 4 мм), що виготовляються гарячим плющенням.

Кожухотрубні теплообмінники застосовуються як рідинні і газові підігрівачі, конденсатори і випарники. Вони працюють при умовному тиску до 6,4 МПа і температурах від мінус 30 °С до плюс 450 °С.

Кожухотрубні теплообмінні апарати загального призначення виготовляють з вуглецевої або неіржавіючої сталі з площею поверхні теплообміну від 1 до 2000 м2

.

Кожухотрубні теплообмінники із зовнішнім діаметром кожуха 159—426 мм виготовляють із стандартних труб. Кожухи теплообмінників діаметром понад 400 мм виготовляють зварними з листового прокату вуглецевої або неіржавіючої сталі.

Кожухотрубні теплообмінники з U- образними трубами застосовують для теплообміну при температурах від мінус 30 °С до плюс 450 °С і тиску в межах 1,6—6,4 МПа. Стандартні теплообмінники виготовляють з діаметром кожуха від 325 до 400 мм. Кожух і розподільна камера можуть бути виготовлені із сталі ВМСтЗСн або 16ГС, теплообмінні труби — із сталі 20, в конденсаторах — із сплаву АМг2М.

При температурах теплоносія вище 400°С застосовують леговані марки сталі. Труби для теплообмінників вибирають, виходячи з агресивності теплоносіїв. Для стандартних теплообмінників застосовують труби з вуглецевої сталі 10 і 20, коррозійностійкої сталі 0Х18Н10Т і латуні ЛОМ 70-1-0,06. Для конденсаторів застосовують труби з латуні ЛАМш 77-2-0,06. При використовуванні агресивних теплоносіїв приймають труби із сталі Х5М, а трубні грати виготовляють із сталі 16ГС плі двошарової сталі 16ГС+ Х18Н10Т.

Кожухотрубні теплообмінники зі всіх видів теплообмінників найпростіші по конструкції, прості в експлуатації і володіють невисокою ціною, тому даний вид теплообмінників має найбільше застосування по відношенню до інших видів.

1.4 Техніка безпеки при обслуговуванні обладнання

В основі всіх заходів по забезпеченню безпеки і поліпшенню умов праці лежить прагнення попереджати аварії, травми, професійні захворювання, отруєння. Ці заходи проводяться починаючи із стадією проектування хімічних підприємств.

Заводські комплекси розташовують по відношенню до житлових кварталів з урахуванням так званої троянди вітрів так, щоб переважаючі вітри відносили газоподібні викиди убік від житлових селищ. Цехи розміщують на заводській території так, щоб будівлі могли добре провітрюватися, одержували достатню кількість природного світла і до кожного з них був забезпечений під'їзд пожежних машин на випадок пожежі. В деяких випадках організовуються спеціальний забір чистого повітря і його підвід до окремих цехів. Нормальну температуру в приміщенні підтримують опалювальні пристрої, обладнані в цехах з урахуванням тепловиділень від апаратів. В деяких виробництвах особливо чистих продуктів застосовують кондиціонування повітря: його заздалегідь очищають, нагрівають взимку і охолоджують влітку, завдяки чому створюються найсприятливіші умови для обслуговуючого персоналу.

При виділенні шкідливої і небезпечної пари, газів і пилу в цехах влаштовують системи витяжної вентиляції, що забезпечують видалення шкідливих речовин від робочих місць.

Залежно від складності виконуваних робіт робочі місця одержують відповідне освітлення: вдень — природне, в темний час доби — штучне за допомогою люмінесцентних ламп або ламп розжарювання, розташованих в світильниках. У вибухонебезпечних цехах влаштовують спеціальне освітлення, а всі електродвигуни застосовують у вибухобезпечному виконанні. Ці приміщення обладновуються протипожежною сигналізацією.

Залежно від ступеня вибухо - і пожежонебезпечності речовин, визначуваних відповідними категоріями, що переробляються, всі виробничі цехи забезпечуються засобами пожежогасіння: пінними вогнегасниками, які разом з вуглекислим газом викидають піну, сприяючу збиттю вогню з полум'я; сухими вогнегасниками, що використовуються при загорянні хімічних продуктів і електропроводки, кошмами і ін. Всі виробничі приміщення обладнується протипожежним водопроводом, що забезпечує за допомогою рукавів подачу води для ліквідації загоряння в будь-якій точці виробничого приміщення. В особливо небезпечних в пожежному відношенні цехах влаштовують так звану спринклерну систему пожежогасінні, при якій у разі загоряння і нагріву спеціальних пристроїв з системи водоподачі автоматично поступає вода для локалізації вогнища.

Особливу небезпеку уявляють судини із стислими газами: у разі порушення міцності оболонки вся накопичена в них значна енергія практично миттєво виділяється, викликаючи великі руйнування. Тому для безпечної роботи апаратури встановлені строгі норми контролю і перевірки всіх судин, що працюють під тиском, згідно правилам Держміськтехнагляду України. В регламентовані терміни їх піддають ретельному огляду, випробуванням і огляду. Балони із стислими газами також проходять періодичні огляди і випробування по місцю їх заповнення.

Щоб уникнути помилок при використовуванні і заповненні балонів різними газами їх офарблюють в певний колір: балони з киснем — в синій, з ацетиленом — в білий, з азотом — в чорний і т.д. Приєднувальні пристрої також робляться в спеціальному виконанні, що виключає можливість їх неправильного застосування.

При виготовленні і експлуатації електротехнічних пристроїв вживаються всіх можливих заходів проти поразки людини електричним струмом. Систематично перевіряється якість електричної ізоляції електродвигунів, трансформаторів і інших електричних пристроїв. Всі електричні пристрої, живлені промисловим змінним струмом 220 або 380 В, обов'язково заземляються, з тим щоб при порушенні ізоляції і можливому дотику до них обслуговуючого персоналу витік струму відбувався в сіть заземлення, не вражаючи людини. При експлуатації електротехнічних пристроїв особливо жорсткі вимоги пред'являються до високовольтних установок, зокрема до електрофільтрів, що працюють під напругою в десятки кіловольтів і представляючи смертельну небезпеку у разі дотику до їх струмових частин. Застосовуються блокуючі пристрої, що виключають можливість дотику до струмопровідних частин, що знаходяться під високою напругою. Застосовуючи переносні лампи при ремонтних і аварійних роботах, користуються тільки спеціальними знижувальними трансформаторами, що знижують напругу до безпечних 36 В.

При проведенні ремонтних і відновних робіт у вужі діючій апаратурі особливу увагу надають ретельному її очищенню і попередньому провітрюванню. Внутрішній доступ в апарати, огляд, ремонтні роботи дозволені після повного очищення апаратури від хімічних продуктів, її ретельного провітрювання і лише за узгодженням з майстром або начальником цеху. Недотримання цих вимог може стати причиною нещасного випадку, навіть із смертельним результатом.

Всю виробничу апаратуру і установки піддають періодичному огляду і ремонтам. Ремонтні роботи підрозділяють на два вигляд. Одні з них проводяться при експлуатації апаратури з короткими зупинками для набивання сальників, зміни прокладок у фланцях трубопроводів, заливки змащувальних масел в механізми. Другий вигляд: ремонтні роботи, що проводяться по планах, розробленим заводом; середні, звичайно щорічні, ремонти, пов'язані із зміною підшипників на деталях, що обертаються, заміною робочих плит щічних млинів, куль в кульових млинах і т.д. Після закінчення певних термінів експлуатації, встановлюваних для кожного виду устаткування, проводять капітальні ремонти: замінюють кислототривкі футеровки апаратів, перекладають пічні агрегати, замінюють зношені приводи, редуктори і ін. Подібного роду середні і капітальні ремонти: пов'язані з тривалою зупинкою діючого устаткування, а отже, з припиненням випуску продукції, тому їх проводять по планах і в терміни, затверджені керівництвом підприємства.

До метеорологічних умов виробничого приміщення відносяться температура і чистота повітря, його вогкість і швидкість руху. Вони роблять великий вплив на здоров'я, самопочуття і працездатність трудящих. Для усунення або зменшення несприятливих дій метеорологічних чинників здійснюється ряд технічних і гігієнічних заходів.

Підтримка постійної температури приміщення досягається раціональним розміщенням джерел великих тепловиділень. Наприклад, печі встановлюють в окремих приміщеннях або розташовують в один ряд, щоб ослабити дію теплоти на працюючих і полегшити відведення теплоти з приміщення. Там, де це можливо, тепловиділяюче устаткування — печі пиролиза, трубчасті печі і ін. — розміщують на відкритих майданчиках.

Велике значення для захисту працюючих від надмірних тепловиділень має механізація виробничих операцій. Пристрій завантажувальних пристосувань, печей і пристосувань для вивантаження гарячих відходів — шлаків, огарків — дає можливість вивести робітників із зон високих температур і полегшити їх працю. Обмежують виділення теплоти від печей, апаратів і трубопроводів за допомогою ізоляції. Згідно санітарним нормам, температура зовнішніх поверхонь апаратів і гарячих трубопроводів в зоні робочих місць не повинна перевищувати 45° С. Там, де цього досягти неможливо, застосовують екрани з жерсті, азбесту і інших матеріалів.

Деталі апаратів і машин, що рухаються, представляють велику небезпеку для обслуговуючого персоналу. Тому всі вали, шестерні, маховики, муфти і інші деталі, що рухаються, що обертаються, в місцях, небезпечних для персоналу, обов'язково забезпечуються захисними пристроями, перешкоджаючими захопленню частин тіла і одягу працюючих. В особливо небезпечних місцях: на пресах, валяннях, каландрах і ін. — влаштовують спеціальні блокуючи пристосування, що зупиняють механізм при попаданні в нього сторонніх предметів. Експлуатація будь-яких пристроїв, не обладнаних захисними пристосуваннями, категорично забороняється.

До числа найважливіших заходів, направлених на створення нормальних метеорологічних умов, відноситься пристрій вентиляції. За допомогою вентиляції забруднене повітря віддаляється з виробничого приміщення і одночасно в приміщення подається свіже, більш прохолодне повітря.

Існуюче законодавство і всі захисні заходи, що проводяться, не будуть дієвим повною мірою, якщо працюючі порушують виробничі інструкції і правила поведінки в умовах виробництва. Необхідно строго дотримувати всі діючі розпорядження по техніці безпеки і у разі потреби користуватися індивідуальними захисними пристосуваннями.

Для захисту органів дихання застосовують противогази і респіратори. Противогази служать для захисту від шкідливої пари і газів, респіратори призначені головним чином для захисту від пилу. За принципом дії противогази діляться на фільтруючі і ізолюючі. У фільтруючих противогазах вдихаєме повітря очищається від що знаходяться в ньому шкідливих домішок різними поглиначами — адсорбентами. Ізолюючі противогази захищають органи дихання людини від повітряного середовища, в якому містяться шкідливі для здоров'я речовини.

Відповідальним етапом є підбір маски противогаза. Заздалегідь виміряють об'єм голови. Маска, що приганяє точно по обличчю, не пропускає забрудненого повітря.

Респіратори застосовують при роботі з матеріалом, що порошить, в тих випадках, коли неможливо запобігти пиловиділення технічними засобами. Дія пилового респіратора заснована на тому, що частинки пилу затримуються порами фільтру, якщо їх величина перевищує розміри пір, а більш дрібні частинки осідають на стінках каналів фільтру. Фільтрами служать марля, складена в декілька шарів, вата, штучні волокна. Найпростіший респіратор — пов'язка з марлі і вати.

При виконанні деяких робіт необхідний захист органів зору працюючих. Очі можуть бути пошкоджений відлітаючими частинками твердих тіл — стружкою, окалиною, шматочками металу, бризками їдких рідин, а також в результаті дії променистої енергії при зварці.

Основними засобами захисту очей є індивідуальні захисні пристосування — окуляри і щитки. Окуляри відкритого типу зручні тим, що мають широке поле зору і не потіють, але вони захищають очі тільки від дрібних осколків, що летять спереду. В тих випадках, коли необхідно захистити очі від осколків пилу і бризок рідин, що летять з усіх боків, застосовують окуляри закритого типу з щільно прилеглою до особи оправою з металу, шкіри або пластмаси. Вони надійно захищають очі, але зменшують поле зору і потіють. В інструкціях по техніці безпеки указується, який саме тип окулярів необхідно застосовувати на даному робочому місці.

В тому випадку, якщо бризки кислоти, лугу або інших їдких рідин все ж таки потрапили в очі, їх необхідно дуже швидко, протягом декількох секунд, змити рясним струменем води. На ділянках роботи з агресивними речовинами встановлюють очні гідранти, пристрій яких дозволяє потерпілому надати собі допомогу і при закритих очах.

Чужорідні тіла не можна видаляти самостійно; при пораненні ока необхідно швидко накласти стерильну пов'язку і доставити потерпілого в здоровпункт.

При електро - і газозварних роботах виділяються невидиме ультрафіолетове проміння і видиме проміння великої яскравості, яке надає шкідливу дію на очі. В цих випадках зварювачі користуються окулярами або щитками з темними стеклами. При проведенні зварювальних робіт іншому обслуговуючому персоналу, не забезпеченому засобами захисту, категорично забороняється безпосереднє спостереження за проведенням цих робіт щоб уникнути пошкодження органів зору.

Залежно від характеру виконуваних робіт застосовується різний спецодяг. Робітники кислотних і гарячих цехів одержують суконний одяг, що оберігає від опіків і теплового випромінювання. На менш шкідливих ділянках роботи видаються халати з бавовняного матеріалу або синтетичних тканин. Терміни заміни спецодягу визначені відповідними інструкціями. Організм людини володіє здатністю терморегуляції, тобто може підтримувати власну температуру на постійному рівні. Проте при дуже високих температурах зовнішнього середовища (35—40° С) і важкій фізичній роботі організм може перегрітися: температура тіла підвищується до 42° С, відбувається тепловий удар, і людина: втрачає свідомість.

При перегріві терморегуляція організму здійснюється за допомогою виділення поту. Випаровуючись з поверхні тіла, піт віднімає теплоту і тим самим сприяє підтримці температури тіла на нормальному рівні. При великій вогкості зовнішнього повітря випаровування поту зменшується і тепловіддача організму також стає меншою, що приводить до його перегріву.

У працюючих на холоді можуть виникнути явища переохолодження, також знижуючі працездатність і ослабляючі захисну дію організму. В цьому випадку людина стає більш сприйнятливою до інфекційних захворювань.

При великих швидкостях руху повітряних потоків в приміщенні створюються протяги, несприятливо діючі на організм. Встановлено, що людина відчуває себе добре і найбільш працездатний при температурі навколишнього середовища в межах 12—24° С (залежно від виконуваної роботи), відносної вогкості повітря 40—60% і швидкості руху повітря до 1,5 м/с.

Окрім користування всіма необхідними засобами захисту від шкідливих дій працюючі на хімічних підприємствах повинні дотримувати правила особистої гігієни, містити одяг в чистоті, підтримувати правильний режим праці і відпочинку.

Кожний працюючий повинен вміти надати першу допомогу потерпілому при кровотечі, ударах, переломах, опіках, поразці електричним струмом до прибуття лікаря або відправки потерпілого в медичний заклад. При пошкодженні кінцівок і сильній кровотечі слід накласти джгут з тканини або гумової трубки і затиснути артерію, щоб припинити втрату крові. Рану перев'язують бинтом з індивідуального пакету аптечки. При падінні і сильних ударах потерпілому надають повний спокій до прибуття лікаря. У разі поразки струмом необхідно в першу чергу, користуючись матеріалами, не провідними струм, звільнити потерпілого від джерела струму (дроти, шини, клеми), а при втраті свідомості робити штучне дихання будь-яким способом. Про всі нещасні випадки слід негайно повідомити адміністрації підприємства [10].

2. Розрахункова частина

2.1 Матеріальний баланс

Таблиця 1 – Вихідні данні

| №

|

Найменування

|

Позначення

|

Одини-ці

виміру

|

Числове

значення

|

Література

|

| 1

|

Витрата NaNO3

|

G

|

кг/г

|

9360

|

[дано]

|

| Температура NaNO3

:

|

| 2

|

- початкова

|

t2н

|

°С

|

26

|

[дано]

|

| 3

|

- кінцева

|

t2к

|

°С

|

101

|

[дано]

|

| Водяна пара

|

| 4

|

Тиск

|

Р

|

МПа

|

0,45

|

[дано]

|

| 5

|

Температура

конденсации:

|

t1

|

°С

|

137,9

|

[дано]

|

| Середня температура:

|

| 6

|

бензолу

|

t2ср.

|

°С

|

63,5

|

[розрахунок]

|

| Фізико-хімічні характеристики NaNO3

при середній температурі t2ср.

=63,5°С:

|

| 7

|

- щільність

|

ρ2

|

кг/м3

|

2260

|

[2]

|

| 8

|

- в'язкість

|

µ2

|

Па·с

|

0,54·10-3

|

[2]

|

| 9

|

- теплоємність

|

С2

|

Дж/кг гр.

|

3900

|

[1]

|

| 10

|

- теплопровідність

|

λ2

|

Вт/м гр.

|

0,621

|

[1]

|

| Фізико-хімічні характеристики конденсата при температурі t1.

=137,9°С:

|

| 11

|

- щільність

|

ρ1

|

кг/м3

|

927,89

|

[2]

|

| 12

|

- в'язкість

|

µ1

|

Па·с

|

0,261·10-3

|

[2]

|

| 13

|

- теплоємність

|

С1

|

Дж/кг К

|

4400

|

[2]

|

| 14

|

- теплопровідність

|

λ1

|

Вт/м К.

|

0,6852

|

[2]

|

| 15

|

- питома теплота паротворення

|

r1

|

кДж/кг

|

137,956

|

[2]

|

Розрахунок

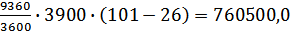

Теплове навантаження апарата визначаємо за формулою:

Q=G2

·C2

·(t2к

- t2н

)

, (2.1)

де Q

- кількість теплоти, віддана гарячим теплоносієм, Вт

Q

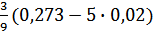

=  Вт Вт

Витрата пари визначаємо з рівняння теплового балансу [3 (5.9)]:

Q=G1

·r·x

→ (2.2) (2.2)

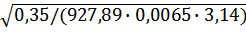

G1

=  = 0,35 кг/с = 0,35 кг/с

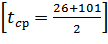

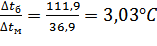

Визначаємо середню різницю температур при противоточному русі теплоносіїв:

137,9 °С 137,9 °С 137,9 °С 137,9 °С  >2 >2

26°С 101 °С 26°С 101 °С

____________________________

=111,9°С =111,9°С  =36,9°С =36,9°С

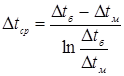

Якщо відношення  >2, тоді середній температурний напір визначається як середня логарифмічна величина [3] >2, тоді середній температурний напір визначається як середня логарифмічна величина [3]

(2.3) (2.3)

∆tср

=  = 67,66 о

С = 67,66 о

С

На підставі практичних даних приймаємо орієнтоване значення коефіцієнта теплопередачі Кор

.=1000 Вт/(м2

·К). Тоді орієнтоване значення необхідної поверхні теплообміну найдемо за формулою 2.4:

(2.4) (2.4)

F

=  = 11,24 = 11,24

Приймаємо по [3] до установки одноходовий кожухотрубний теплообмінник типу ТН із наступними характеристиками:

- площа поверхні 11,5 м2

;

- діаметр корпуса 273 мм;

- діаметр труб 20х2мм;

- довжина труб 3 м;

- число труб 61;

- число сегментних перегородок 8 [4];

- число труб по діагоналі шестикутника 5.

Площа прохідного перетину одного хода по трубам fтр

=0,012

Площа прохідного перетину в міжтрубному просторі fмтр

=0,007.

Визначаємо режим руху теплоносія в трубах.

Для розрахунку підігрівача, NaNO3

направляємо в трубний простір, а пар - у міжтрубний.

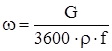

Швидкість NaNO3

в трубному просторі:

(2.5) (2.5)

ω =  = 0,096 м/с = 0,096 м/с

Визначаємо критерій Рейнольда за формулою:

(2.6) (2.6)

=20-2·2=16мм = 0,016 м =20-2·2=16мм = 0,016 м

Re=

= 4821,3 = 4821,3

Отже, режим руху NaNO3

- турбулентний.

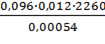

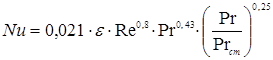

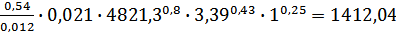

Визначаємо коефіцієнт тепловіддачі для NaNO3

за формулою[3(5.27)].

(2.7) (2.7)

де λ - коефіцієнт теплопровідності бензолу

l

– геометричний розмір, м;

Nu – критерій Нусельта

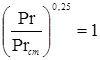

(2.8) (2.8)

де ε – поправний коефіцієнт враховуючий вплив на коефіцієнт

тепловіддачі відношення довжини труб к діаметр труб.

При  ≥ 50, ε = 1. ≥ 50, ε = 1.

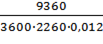

Критерій Прандтля для NaNO3

при  визначаємо за формулою [1]: визначаємо за формулою [1]:

(2.9) (2.9)

де μ – динамічний коефіцієнт в'язкість NaNO3

;

С – теплоємність NaNO3

.

Pr

=  = 3,39 = 3,39

приймаємо приймаємо

Тоді коефіцієнт тепловіддачі:

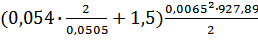

α2

=

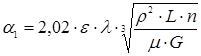

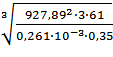

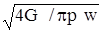

Визначаємо коефіцієнт тепловіддачі пара що конденсує за формулою.

(2.10) (2.10)

де  - щільність пари при температурі конденсації, кг/м3

; - щільність пари при температурі конденсації, кг/м3

;

μ – динамічний коефіцієнт в'язкість пари при

температурі конденсації;

l

– довжина труб, м;

n – число труб, кіл;

G – витрата конденсату, кг/с;

- коефіцієнт, що залежить від числа труб у вертикальному - коефіцієнт, що залежить від числа труб у вертикальному

ряді

= 0,7 тому що n < 100 = 0,7 тому що n < 100

- коефіцієнт теплопровідності пари при температурі конденсації, Вт/мК. - коефіцієнт теплопровідності пари при температурі конденсації, Вт/мК.

α1

= 2,02∙0,7∙0,6852 = 8179,42 Вт/м2

·0

С = 8179,42 Вт/м2

·0

С

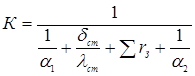

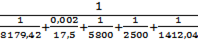

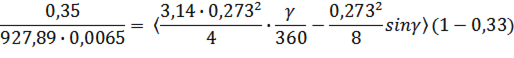

Коефіцієнт теплопередачі визначаємо за формулою [3 (5.137,9)]:

(2.11) (2.11)

де α2

– коефіцієнт тепловіддачі для NaNO3

,  ; ;

α1

– коефіцієнт тепловіддачі для що конденсує пар,  ; ;

- термічний опір стінки, - термічний опір стінки,  ; ;

- термічний опір забруднень з боку теплоносіїв, - термічний опір забруднень з боку теплоносіїв,

, (2.12) , (2.12)

де r1

- термічне забруднення з боку NaNO3

(1/5800  ) [3]; ) [3];

r2

- термічне забруднення з боку пара(1/2500  ) [3]; ) [3];

λст

– коефіцієнт теплопровідності нержавіючої сталі

(λст

= 17,5  ); );

Δст

– товщина стінки (δст

= 0,002 м).

К

=  = 321,95 Вт/м2

·0

С = 321,95 Вт/м2

·0

С

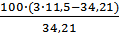

Поверхня теплообміну визначаємо за формулою [3]:

, (2.13) , (2.13)

де Q - теплове навантаження теплообмінного апарата

(Q = 760500,0 Вт);

К - коефіцієнт теплопередачі (К = 321,95  ); );

- середній температурний напір ( - середній температурний напір ( = 67,66 о

С) = 67,66 о

С)

F =  = 34,21 м2 = 34,21 м2

Приймаємо по [3] до установки три одноходових кожухотрубних теплообмінників типу ТН із наступними характеристиками:

- площа поверхні 11,5 м2

;

- діаметр корпуса 273 мм;

- діаметр труб 20х2мм;

- довжина труб 3 м;

- число труб 61;

- число сегментних перегородок 8 [3];

- число труб по діагоналі шестикутника 5.

Площа прохідного перетину одного хода по трубам fтр

=0,012

Площа прохідного перетину в міжтрубному просторі fмтр

=0,007

Схема з'єднання теплообмінників - послідовна [3].

Запас площі поверхні теплообміну:

= 0,85%. = 0,85%.

Число ходів у міжтрубном просторі:

Z = 8 + 1 = 9

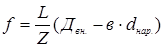

Площа перетину одного ходу міжтрубного простору: [3]:

(2.14) (2.14)

де: L - довжина труби, м;

Z - число ходів у міжтрубном просторі;

в

- число труб по діагоналі шестикутника

f

=  = 0,058 м2 = 0,058 м2

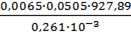

Швидкість руху пара що конденсує в міжтрубному просторі:

ωв

= = 0,0065 м/с = 0,0065 м/с

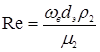

Критерій Рейнольдса визначаємо за формулою [3 (3.26)]:

, (2.15) , (2.15)

де  - швидкість пара що конденсує в міжтрубном просторі, м/с; - швидкість пара що конденсує в міжтрубном просторі, м/с;

- еквівалентний діаметр міжтрубного простору, м; - еквівалентний діаметр міжтрубного простору, м;

- щільність пара, кг/м3

; - щільність пара, кг/м3

;

- в'язкість пара, Пас. - в'язкість пара, Пас.

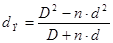

(2.16) (2.16)

dэ

= 0,0505 м

Re =  = 1166,97 = 1166,97

2.2 Конструктивний розрахунок

Таблиця 2 – Вихідні данні

| №

|

Найменування

|

Позначення

|

Числове

значення

|

Одиниці

виміру

|

Література

|

| 1

|

Крок розбивки труб

|

t

|

25,6

|

мм

|

| 2

|

Зовнішній діаметр труб

|

dн

|

20

|

мм

|

[3]

|

| 3

|

Число труб

|

n

|

61

|

шт.

|

[3]

|

| 4

|

Діаметр кожуха внутрішній

|

Дк

|

273

|

мм

|

[3]

|

t=dнар

·1,28 мм (2.17)

де t - крок розбивки труб, мм;

dнар

– зовнішній діаметр труб, мм.

t

=20·1,28 = 25,6 мм

Відношення кроку між трубами до зовнішнього діаметра труб:

(2.18) (2.18)

β

=  = 1,28 = 1,28

Кут, утворений центральними лініями трубних рядів при розміщенні труб по вершинах рівносторонніх трикутників (за правилами шестикутників) α =60°.

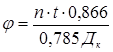

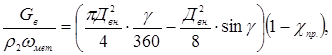

Коефіцієнт заповнення трубної плити:

, (2.19) , (2.19)

де n - число труб, шт.

0,866 = sіn60°

d - діаметр кожуха, м;

t - крок труб, м

φ

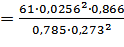

Ступінь заповнення перетину трубами в подовжньому потоці визначаємо за формулою [3]:

, (2.20) , (2.20)

де  - відношення кроку між трубами t до зовнішнього діаметра - відношення кроку між трубами t до зовнішнього діаметра

труб;

π - постійна величина, 3,14;

- коефіцієнт заповнення трубної плити; - коефіцієнт заповнення трубної плити;

- 60° - кут при вершині рівностороннього трикутника. - 60° - кут при вершині рівностороннього трикутника.

χпр

=

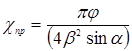

Проводимо необхідні розрахунки для визначення ширини перегородки [3]:

(2.21) (2.21)

де  - витрата пара, м/с; - витрата пара, м/с;

- щільність пара, кг/м3

; - щільність пара, кг/м3

;

- внутрішній діаметр корпуса, м; - внутрішній діаметр корпуса, м;

- центральний кут сегмента перегородки, град.; - центральний кут сегмента перегородки, град.;

- повна площа перетину апарата, м2 - повна площа перетину апарата, м2

0,0058 = 0,00011 - 0,00623 - 0,00623

-56,64 -56,64 =52,73 =52,73

Методом приближень визначаємо кут  : :

|

|

sin

|

52.73*sin

|

- 56.64*sin - 56.64*sin

|

| 90

100

110

120

|

1

0.98

0.94

0.87

|

57.32

56.18

53.89

49.87

|

32.68

43.82

56.11

70.13

|

Таким чином, центральний кут сегмента перегородки  =82°. =82°.

= =  = 41˚ = 41˚

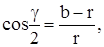

Ширина перегородки визначається як

b=r+r·cos(γ/2) (2.22)

r =  = 0,1365 = 0,1365

cos  = cos 41˚= 0,7547 = (b – 0,1365)/0,1365 = cos 41˚= 0,7547 = (b – 0,1365)/0,1365

b=0,7547·0,1365+0,1365=0,28

Згідно розрахунку вибиваємо горизонтальний кожухотрубний підігрівач з наступною характеристикою: площа поверхні теплообміну 11,5 м2

; діаметр корпусу 273 мм; діаметр труб 20x2 мм; довжина труб 3 м; число труб 61; число сегментних перегородок 8; число труб по діагоналі шестикутника 5.

2.3 Розрахунок та вибір діаметрів штуцерів

Таблиця 4 - вихідні дані

| Найменування

|

Літерне позначення

|

Число

|

Розмірність

|

Джерело

|

| В'язкість NaNO3

|

μ

|

0,54·10-3

|

Па*с

|

[3]

|

| Еквівалентний діаметр міжтрубного простору

|

dэ

|

0,0505

|

м

|

[теп. розр]

|

| Щільність NaNO3

|

ρ2

|

2260

|

кг/м3

|

[3]

|

| Щільність пара

|

ρ1

|

927,89

|

кг/м3

|

[3]

|

| Витрата пара

|

G1

|

0,35

|

кг/с

|

[теп.розр]

|

| Витрата NaNO3

|

G2

|

2,6

|

кг/с

|

[вих. дані]

|

| Швидкість NaNO3

|

W2

|

0,053

|

м/с

|

Розрахунок ведеться згідно джерелу [1].

Схема з'єднання теплообмінників - послідовна, секційна. Швидкість руху робочих середовищ в патрубках (штуцерах) по можливості повинна співпадати з робочою швидкістю середовища в апараті, встановленою в розрахунку. Тому швидкість води в патрубках, що сполучають міжтрубні простори теплообмінників, а також NaNO3

, що рухається з апарату в апарат по з’єднувальним їх колінах, приймаємо приблизно рівною швидкості руху цих середовищ в теплообміннику.

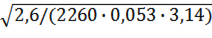

Визначаємо швидкість руху NaNO3

по трубах теплообмінника:

(2.23) (2.23)

де μ1

- в'язкість NaNO3

, Па/с

dэ

- еквівалентний діаметр міжтрубного простору, м;

р2

- щільність NaNO3

, кг/м3

;

Rе - критерій Рейнольдса для NaNO3

, Rе=11320

Wб

=  = 0,053 м/с = 0,053 м/с

Швидкість пара в міжтрубному просторі Wп

=35м/с

Діаметр патрубків (штуцерів) визначається за формулою:

d

= (2.24)

(2.24)

де G2

- витрата пара, кг/с;

G1

- витрата NaNO3

у трубному просторі, кг/с.

dб

= 1,13 = 0,093 м = 0,093 м

dп

= 1,13 = 0,154 м = 0,154 м

Труби для виготовлення патрубків і колін діаметром:

для пара – 108x4 мм, для NaNO3

159x6 мм [6].

2.4 Гідравлічний розрахунок

Таблиця 5 - Вихідні дані

| Найменування

|

Літерне позначення

|

Число

|

Розмірність

|

Джерело

|

| Площа поверхні тепловіддачі

|

F

|

34,21

|

м2

|

[Теп. розр.]

|

| Коефіцієнт місцевого опору міжтрубного простору

|

ξмтр

|

1

|

[1]

|

| Коефіцієнт місцевого опору трубного простору

|

ξтр

|

1,5

|

[1]

|

| Діаметр кожуха

|

dk

|

273

|

мм

|

[1]

|

| Щільність NaNO3

|

ρ2

|

2260

|

кг/м3

|

[3]

|

| Щільність пара

|

ρ1

|

927,89

|

кг/м3

|

[3]

|

| Швидкість руху теплоносія в трубному просторі

|

wтр

|

0,053

|

м/с

|

[розр.діам.

штуц.]

|

| Швидкість руху теплоносія в міжтрубному просторі

|

wмтр

|

0,0065

|

м/с

|

[Теп. розр.]

|

Розрахунок ведеться згідно джерела [1].

Метою гідравлічного розрахунку є визначення величини втрати тиску теплоносіїв при їх русі через теплообмінні апарати. Втрата тиску Δр при проходженні теплоносіїв через труби і в міжтрубному просторі теплообмінника складається з втрат на опір тертю і на місцеві опори, а також залежить від конструкції апарату. Гідравлічний опір трубного простору:

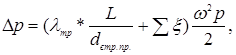

(2.25) (2.25)

де λтР

- коефіцієнт тертя трубного простору, Вт/(м*к);

L

- довжина теплообмінних труб, м;

dэ

- діаметр еквівалентний трубного простору, м;

ξ

- коефіцієнт місцевого опору трубного простору;

p-

густина NaNO3

, кг/м;

w

- швидкість руху теплоносія у вузькому перетині потоку, м/с.

Коефіцієнт тертя трубного простору:

λтр

=0,3165/Re0,25

(2.26)

де Rе- критерій Рейнольдса;

0,3165- коефіцієнт, залежний від форми перетину трубопроводів.

λтр

=0,3165/113200,25

=0,0307 Bт/(м2

*К)

∆pтр

=  = 15,35 Па = 15,35 Па

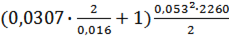

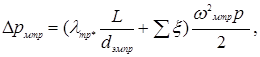

Гідравлічний опір міжтрубного простору:

(2.27) (2.27)

де λтР

- коефіцієнт тертя трубного простору, Вт/(м*к);

L

- довжина теплообмінних труб, м;

dэ

- діаметр еквівалентний трубного простору, м;

ξ

- коефіцієнт місцевого опору міжтрубного простору;

p

- густина NaNO3

, кг/м;

w

- швидкість руху теплоносія у вузькому перетині потоку, м/с.

Коефіцієнт тертя міжтрубного простору:

λмтр

=0,3165/1166,970,25

=0,054

∆pмтр

=  = 0,72 Па = 0,72 Па

Загальний гідравлічний опір:

Δ

P= ΔPтр+

ΔPмтр

(2.28)

Δp= 15,35 + 0,72 ≈ 16,07 Па

Список літератури

1. Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической промышленности. - Г.: Химия, 1967 – 847 с.

2. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической промышленности. - Л.: Химия, 1987 – 567с.

3. Иоффе И.Л. Проектирования процессов и аппаратов химической технологии. - Л.: Химия, 1991- 352с.

4.Дытнерский Ю.И. Основные процессы и аппараты химической технологии. Помощь на проектирование. - Г.: Химия, 1983 – 272 с.

5.Лащинский А.А. Конструирование сварных химических аппаратов - Л.: Машиностроение, 1981.

6.Альперт Л.З. Основы проектирования химических установок. Учебное пособие для техникумов. - Г.: Высшая школа, 1970.

7.Основные процессы и аппараты химической технологии. Пособие по проектированию/ Под ред. Ю.И.Дытнерского – М., Химия, 1991 – 496 с.

8.Плановский А.Н. Николаев П.И. Процессы и аппараты химической и нефтехимической технологии: Учебник – М., Химия, 1987 – 496с.

9.Романков П.Г., Курочкина М.И., Мозжерин Ю.Я. Процессы и аппараты химической промышленности – Л., Химия, 1989 – 560 с.

|