Содержание

1 Общая часть

1.1 Краткая характеристика производства, в котором применяется проектируемое оборудование

1.2 Назначение проектируемого оборудования, описание происходящих в нем процесса. Описание конструкции проектируемого оборудования

1.3 Технологические параметры и паспортные характеристики проектируемого оборудования

2 Проектная часть

2.1 Спроектировать ремонтные мероприятия на десятый год эксплуатации проектируемого оборудования

3 Монтажная часть

3.1 Документация монтажных работ. Выбор метода монтажа проектируемого оборудования. План проведения монтажа

3.2 Выбор грузоподъемного оборудования для проведения монтажа. Основные характеристики ГПМ

3.3 Разработка схем строповки: деталей, узлов и проектируемого оборудования в целом

3.4 Проектирование конструкций строп. Расчет и выбор стального каната про спроектированные стропы по схемам строповки

3.5 Конструкция фундамента под проектируемое оборудование и требования к нему

4 Эксплуатационная часть

4.1 Эксплуатационная документация

4.2 Типовые эксплуатационные неисправности проектируемого оборудования и методы их устранения

5 Ремонтная часть

5.1 Организация ремонтов и технических обслуживаний

5.2 Структура ремонтной службы цеха Карбамид 3. Права и обязанности ремонтного персонала

5.3 Система планово предупредительных ремонтов и ТО проектируемого оборудования

5.4 Ремонтная документация (с формами ремонтных документов и примерами их заполнения для проектируемого оборудования)

5.5 Остановка проектируемого оборудования в ремонт

5.6 План проведения капитального или текущего ремонта. Основные дефекты узлов и деталей проектируемого оборудования. Запасные части и материалы для ремонтных мероприятий

5.7 Средства измерения и контроля, рекомендуемые для проведения ремонта

5.8 Технологические ремонтные приспособления, рекомендуемые для ремонта

5.9 Технологическая карта сборки-разборки проектируемого оборудования

5.10 Описание работ по испытанию и передаче проектируемого оборудования в эксплуатацию

5.11 Технология изготовления детали проектируемого оборудования

6 Техника безопасности и охрана труда

6.1 Основные опасности в цеху. Средства индивидуальной защиты. Оказание первой помощи пострадавшему. Характеристика рабочей среды, классификация производственного помещения или открытой площадки

Реклама

6.2 Техника безопасности при проведении ремонтных работ. Противопожарные мероприятия

7 Литература

1 ОБЩАЯ ЧАСТЬ

1.1 Краткая характеристика производства, в котором применяется проектируемое оборудование

Неконцентрированная азотная кислота – цех № 5-III очередь.

Цех был введен в эксплуатацию в 1961 году в составе двух агрегатов, мощность которых составляла 90000 тонн моногидрата HNO3

в год.

В 1962 году было введено в эксплуатацию еще два агрегата мощностью 90 тыс. тонн моногидрата HNO3

в год, а в 1963 году был введен в эксплуатацию один агрегат мощностью 45000 тонн в год.

В 1965 году были сданы в эксплуатацию шестой и седьмой агрегаты и мощность цеха была доведена до 315000 тонн моногидрата HNO3

в год.

На 2002 год мощность цеха осталась прежней при работе в году 57 648 часов.

В 1970 году по проекту Новомосковского филиала ГИАП верхняя часть абсорбционных колонн, с 10 по 26 тарелку, переведена на охлаждение водой, захоложенной в испарителях жидкого аммиака на цеховой холодильной установке.

Третья очередь неконцентрированной азотной кислоты состоит из семи технологических потоков (агрегатов). Работает по комбинированному методу: конверсия аммиака – под атмосферным давлением, абсорбция – под избыточным давлением не более 0,315 МПа(3,15 кгс/см2

).

В 1974 году каждый агрегат был снабжен установкой каталитической очистки отходящих (хвостовых) газов.

Генеральным проектировщиком-разработчиком проекта и строительной части цеха является Новомосковский филиал ГИАП.

Процесс и технологическая часть разработаны Днепродзержинским филиалом ГИАП.

Цех неконцентрированной азотной кислоты третьей очереди по технико-экономическому уровню относится к первой категории.

Готовым продуктом цеха является кислота азотная неконцентрированная с массовой долей HNO3

не менее 46% и реактивная азотная кислота с массовой долей HNO3

не менее 56%.

Химическая формула – HNO3

, относительная молекулярная масса (по международным атомным массам 1969г.) – 63,02.

Неконцентрированная азотная кислота по качеству должна соответствовать нормам и требованиям ОСТа 113-03-270-90, СТП 05761643-56-94 (см. таблицу 1).

Неконцентрированная азотная кислота – бесцветная или слегка желтоватая, прозрачная жидкость, без механических примесей с едким удушливым запахом, не горючая, токсичная. Желтоватый цвет обусловлен присутствием растворенных в кислоте окислов азота.

Реклама

Азотная кислота неограниченно растворима в воде в любых соотношениях, при растворении выделяется тепло, гигроскопична. Пары азотной кислоты в 2,2 раза тяжелее воздуха.

Неконцентрированная азотная кислота – бесцветная или слегка желтоватая, прозрачная жидкость, без механических примесей с едким удушливым запахом, не горючая, токсичная. Желтоватый цвет обусловлен присутствием растворенных в кислоте окислов азота.

Азотная кислота неограниченно растворима в воде в любых соотношениях, при растворении выделяется тепло, гигроскопична. Пары азотной кислоты в 2,2 раза тяжелее воздуха.

Таблица 1

Основные показатели азотной неконцентрированной кислоты

| № п/п |

Наименование показателей |

Нормы ОСТ 113-03-270-90 |

СТП |

| Высший сорт |

Первый сорт |

Второй сорт |

| 1 |

2 |

3 |

4 |

5 |

| 1 |

Внешний вид |

Бесцветная или слегка желтоватая прозрачная жидкость без механических примесей |

| 2 |

Массовая доля азотной кислоты, %, не менее |

57,0 |

56,0 |

46,0 |

| 3 |

Массовая доля оксидов азота в пересчете на N2

O4

, %, не более |

0,07 |

0,1 |

0,2 |

| 4 |

Массовая доля твердого прокаленного остатка, %, не более |

0,004 |

0,02 |

0,5 |

Азотная кислота является энергичным окислителем. Животные и растительные ткани при воздействии азотной кислоты разрушаются.

Азотная кислота при контакте со многими горючими материалами вызывает их воспламенение (дерево, солома, бумага и т.д.).

В азотной кислоте растворяются все металлы, кроме платины, родия, иридия, палладия, титана и золота, с образованием окислов металлов или азотно-кислых солей. С повышением температуры растворимость металлов в азотной кислоте увеличивается.

При нейтрализации азотной кислоты щелочами образуются хорошо кристаллизующиеся соли. С аммиаком азотная кислота образует нитрат аммония (аммиачную селитру).

NH4

+ HNO3

= NH4

NO3

+ Q[ .с.] (1)

Предельно – допустимая массовая концентрация паров азотной кислоты в воздухе рабочей зоны (в пересчете на двуокись азота NO2

) – 2 мг/м3

.

Температура кипения и замерзания кислоты зависит от массовой доли азотной кислоты (крепости кислоты) и характеризуется следующими данными:

4NH3

+ 5O2

= 4NO + 6H2

O + 904 кДж [с.] (2)

4NH3

+ 3O2

= 2N2

+ 6H2

O + 1268,8 кДж [с.] (3)

2NO + O2

= 2NO2

+ 112,8 кДж (26,9 ккал) [с.] (4)

2NO2

+ H2

O = HNO2

+ HNO3

+ 136,3кДж (32,6 Ккал) [с.] (5)

3HNO2

= HNO3

+2NO + H2

O – 76,0 кДж (-18,2 Ккал) [с.] (6)

Таблица 2

Зависимость температуры кипения и замерзания от крепости кислоты

| Массовая доля, % |

Температура кипения,о

С |

Массовая доля, % |

Температура замерзания, о

С |

| 1 |

2 |

3 |

4 |

| 20 |

103,6 |

13,9 |

-10 |

| 30 |

108,1 |

22,9 |

-20 |

| 40 |

112,6 |

27,8 |

-30 |

| 50 |

116,3 |

31,5 |

-40 |

| 60 |

120,1 |

32,7 |

-42,28 |

| 68,4 |

121,9 |

34,1 |

-40 |

| 70 |

121,6 |

40 |

-30 |

| 80 |

115,4 |

49,2 |

-20 |

| 90 |

102,0 |

53,8 |

-18,5 |

| 100 |

86,0 |

58,5 |

-20 |

| 69,7 |

-40 |

| 70,5 |

-42 |

| 72,5 |

-40 |

| 82,4 |

-40 |

| 88,8 |

-60 |

| 89,95 |

-66,3 |

| 91,9 |

-60 |

| 94,8 |

-50 |

| 100 |

-41,2 |

1.2 Назначение проектируемого оборудования, описание происходящего в нём процесса. Описание конструкции проектируемого оборудования

После подогревателей хвостового газа нитрозный газ температурой 100-150۫ С поступает в два включенных последовательно скоростных холодильника, в которых происходит его дальнейшее охлаждение и конденсация реакционной воды. В межтрубном пространстве скоростного холодильника проходит нитрозный газ, в трубное пространство подается промышленная вода из сбросного коллектора абсорбционной колонны температурой 20-28۫ С после чего по самостоятельному коллектору сбрасывается в общий сбросной коллектор. Кислота которая образуется в межтрубном пространстве, отводится по дренажным линиям под первую тарелку газового холодильника-промывателя.

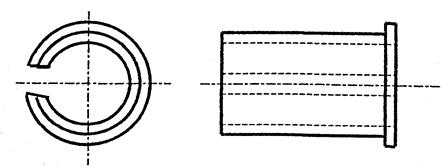

Скоростной холодильник это вертикальный аппарат, устанавливается на опоры-лапы изготовлен из нержавеющей стали 03Х18Н11ГОСТ 4543-71, кожухотрубного типа. Он состоит из трубного пучка, жёстко закрепленного в трубных решётках и ограниченного кожухом и крышек с штуцерами. Так как крышки трубных решёток открывают сравнительно часто при чистке и ремонте, их делают съёмными.

1.3 Технологические параметры и паспортные характеристики проектируемого оборудования

Габаритные размеры аппарата:

- диаметр 1000 мм,

- высота 4240 мм

Площадь теплообмена 176 м2

.

Температура нитрозных газов:

- на входе в межтрубное пространство 100-1500

С.,

- на выходе 75-900

С.

Температура воды:

- на входе в трубное пространство 20-280

С,

- на выходе 25-300

С.

Рабочее давление в трубном пространстве 0,4 МН/м2

Рабочее давление в межтрубном пространстве 0,315 МН/м2

Расчетное давление в трубном пространстве 0,4 МН/м2

Расчетное давление в межтрубном пространстве 0,315 МН/м2

Гидравлическое давление в трубном пространстве 0,7 МН/м2

Гидравлическое давление в межтрубном пространстве 0,615 МН/м2

Пневматическое давление в трубном пространстве -

Пневматическое давление в межтрубном пространстве 0,315 МН/м2

Рабочая температура в трубном пространстве 301÷308 ۫۫ºК

Рабочая температура в межтрубном пространстве 323÷373 ۫۫ºК

Расчетная максимальная температура в трубном пространстве 308 ۫۫ºК

Расчетная максимальная температура в межтрубном

пространстве 373 ºК

Минимальная отрицательная температура в трубном

пространстве 231 ºК

Минимальная отрицательная температура в межтрубном

пространстве 231 ºК

Плотность среды в трубном пространстве 996 кг/м3

Плотность среды в межтрубном пространстве 1,24 кг/м3

Вязкость среды в трубном пространстве 1,02·10-3

нсек/м2

Вязкость среды в межтрубном пространстве 1,2·10-3

нсек/м2

Материал корпуса 03Х18Н11

Материал днища 03Х18Н11

Материал других деталей 03Х18Н11

Общая масса аппарата 4890 кг

Масса нержавеющей стали ( в том числе) 4370 кг

Масса углеродосодержащей стали ( в том числе) 520 кг

Примечание! При работе стараются придерживаться тех же характеристик, которые указаны в паспорте аппарата.

2. ПРОЕКТНАЯ ЧАСТЬ

2.1 Спроектировать ремонтные мероприятия на десятый год эксплуатации проектируемого оборудования

Сущность метода планово-предупредительных ремонтов заключается в том, что все виды ремонта выполняются в заранее установленной последовательности через определенное количество отработанных часов. Чередование ремонтов в определенной последовательности и через определенные промежутки времени называется структурой ремонтного цикла. Время между двумя капитальными ремонтами определяется по специальным нормативам или определяется заводом-изготовителем.

Исходные данные:

Тц. = 34560 ч. – время работы оборудования между капитальными ремонтами;

Тт. = 4320 ч. – время работы оборудования между текущими ремонтами;

tк =480 ч. –простой оборудования при капитальном ремонте;

tт = 96 ч. – простой оборудования при текущем ремонте;

nэкс. = 10 лет – количество лет эксплуатации проектируемого оборудования

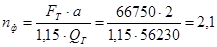

Количество ремонтных циклов прошедших со дня начала эксплуатации оборудования определяется по формуле:

nт

= T / Тц

=86400/34560=2,5 цикла [] (7)

где nт

- количество ремонтных циклов с начала эксплуатации оборудования;

Т - продолжительность лет эксплуатации оборудования, час;

Тц

- время ремонтного цикла, час.

Время незаконченного ремонтного цикла определяется по формуле:

Тн.ц.

= Т – nт

× Тц

=86400- 2,5×34560= 0ч [] (8)

Определяем количество текущих ремонтов в ремонтном цикле по формуле:

nт

= Тц

/ Тт

, =34560/4320=8 [] (9)

где: nт

- количество текущих ремонтов в ремонтном цикле;

Тц

- время ремонтного цикла, час;

Тт

- время пробега оборудования от текущего ремонта до текущего, час.

Определяем количество лет в ремонтном цикле по формуле:

nл

= Тц

/ 8640=34560/8640=4 [] (10)

где: nт

– количество лет в ремонтном цикле,

8640 - количество часов в году.

Определяем количество лет в не законченном цикле по формуле:

nн.ц

. = Тн.ц.

/ 8640=0/8640=0 [] (11)

Определяю трудоемкость ремонтных мероприятий в планируемом году по формуле:

Тпр.год

. = Тпр.к

. + nт

. × Тпр.т

=480+4×96=864 часов.

[] (12)

где: Тпр.год.

- годовое время простоя оборудования в ремонте и технических обслуживаниях;

Тпр.к

. – время простоя оборудования в капитальном ремонте, час;

Тпр.т.

- время простоя оборудования в текущем ремонте, час;

nт

- количество текущих ремонтов в планируемом году;

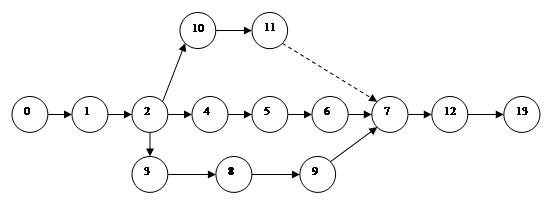

Рисунок 1 – График ППР

Годовой график планово-переодических ремонтов оборудования цеха 5 на 2007г.

| Нормативы ресурса между ремонтами. |

Нормативы простоя в ремонте. |

Дата последнего ремонта |

| К |

Т |

К |

Т |

К |

Т |

| 34560 |

4320 |

480 |

96 |

04.2002 |

07.2005 |

| Наименование оборудования |

Первый

квартал

|

Второй

квартал

|

Третий

квартал

|

Четвертый

квартал

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| Вентилятор воздушного охлаждения |

Т |

К |

| Проектируемое время на текущий год

|

Время в часах |

| Годовой простой в ремонте

|

576 |

| Годовой фонд рабочего времени |

8184 |

3 МОНТАЖНАЯ ЧАСТЬ

3.1 Документация монтажных работ. Выбор метода монтажа проектируемого оборудования. План проведения монтажа холодильника-конденсатора

Монтажная документация делится на:

1 Первичная документация:

- технические паспорта оборудования;

- сертификаты на материалы, применяемые на монтаже;

- технорабочий проект;

- рабочие чертежи, разработанные и уточненные;

- проект проведения монтажных работ, проект монтажной площадки.

2 Исполнительная документация:

- акты скрытных работ;

- акты приемки фундаментов под оборудование;

- акты испытания материалов;

- исполнительные чертежи и схемы.

3 Документы сдачи работ:

- первичная документация в полном объеме;

- исполнительная документация в полном объеме;

- акт приемки объекта в эксплуатацию специальной комиссией.

Холодильник-конденсатор доставляется до места монтажа на автомобиле КАМАЗ с полуприцепом, его монтаж осуществляется агрегатным методом, т. е. в сборе. При необходимости можно осуществлять монтаж, используя значительную металлоконструкцию, обслуживающую скоростной холодильник.

Перед началом монтажа необходимо выполнить приёмку холодильника-конденсатора в монтаж. Аппарат проверяют внешним осмотром, следят за комплектностью и соответствием чертежам. Тщательно осматривают корпуса, камеры, сепараторы, уплотнительные поверхности, штуцера, люки и т. д. Проверяют длительность хранения аппарата на складе. Если оборудование хранится дольше гарантийного срока, производят предмонтажную ревизию. Прием аппарата на монтаж оформляют актом.

При расконсервации узлы и детали очищают от консервирующих смазок и покрытий при помощи различных растворителей, сухого пара или горячего воздуха, а также механическим путем.

Затем выполняют технический осмотр: проверяют состояние сопрягаемых поверхностей деталей, отсутствие трещин, изломов, вмятин. Отверстия в трубках должны быть свободны. Аппарат после расконсервации собирают по чертежам, техническим условиям и инструкциям завода-изготовителя.

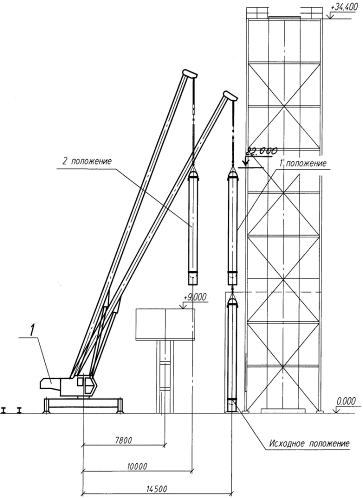

На данном ниже чертеже показана схема монтажа скоростного холодильника автомобильным краном МКТТ-63 с длиной стрелы Lстр.

= 27,3 м. Возможно проведение работ автомобильным краном КМК-б 140 (КГШРР) с длиной стрелы Е=З4,8 м.

До начала монтажных работ необходимо выполнить ряд подготовительных мероприятий;

- подготовить площадку для стоянки крана, при необходимости засыпать щебнем, выровнять, плотно утрамбовать, уклон не более 1°, путь следования крана к месту его установки;

- установить кран на место стоянки, под аутригеры уложить металлические листы 1000х1000мм, толщиной 20 - 30 мм, несущая способность грунта в монтажной зоне составляет 5 - 6 кгс/см2

.

Порядок проведения монтажных работ:

- застропить на крюк крана холодильник, плавно, без рывков вывести из исходного положения в 1-е положение, на 0,5мвыше встречающихся на пути объектов;

- увеличить вылет стрелы до R=10,0 м - 2 положение;

- поворотом стрелы перевести в З положение, увеличивая высоту подъема крюка, опустить на отметку 0,000, установить временные упоры.

Рисунок 2 – Схема монтажа скоростного холодильника

Аппарат устанавливают на клиновых подкладках их выверяют, регулируя клинья, а при установке на плоских подкладках - подбирая толщину подкладок. Число плоских подкладок в пакете не должно быть более 5.

Отклонение оси вертикальных аппаратов от вертикали не должно превышать 3 мм на 1 м, а горизонтальных от заданного положения— 0,5 мм на 1 м. При выверке установленных каркасов погружных холодильников отклонение от проектных размеров между осями опорных стоек не должно превьшать ±3 мм, а отклонение опорных стоек от вертикали — 1 мм на 1 м (но не более 3 мм).

При предварительной выверке теплообменники должны свободно опираться на подкладки, при окончательной выверке должны быть затянуты гайки фундаментных болтов (щуп толщиной 0,08 мм не должен проходить между подкладками в пакете). После окончательной выверки подкладки в пакете прихватывают электросваркой.

Между поверхностью фундамента и подошвой рамы или опорной конструкции должен быть зазор для подливки 40—80 мм. Перед подливкой поверхность фундамента и колодцы очищают от грязи, масла, краски и промывают водой. Подливка должна быть выполнена без пустот и раковин.

Смонтированные аппараты сдают в эксплуатацию после гидравлического испытания на прочность и плотность.

3.2. Выбор грузоподъёмного оборудования для проведения монтажа. Основные характеристики ГПМ

Для проведения монтажа холодильника-конденсатора будет использоваться кран автомобильный МКТТ-63. Перечень грузозахватных приспособлений, такелажной оснастки и дополнительных механизмов приведены в таблице:

Таблица 4 – Перечень грузозахватных приспособлений, такелажной оснастки и дополнительных механизмов:

| Поз. |

Наименование |

Обозначение |

Кол. |

Примечание |

| 1 |

Кран автомобильный |

МКТТ-63 |

1 |

Lстр.

= 27,Зм |

| 2 |

Строп двухпетлевой |

УСК1-3,5/1200 |

2 |

РД 10-33-93 |

| З |

Оттяжки из пенькового каната |

ПБ 89.9ктекс аб |

2 |

ГОСТ 483-75L=9,0м |

Таблица 5 - Характеристики грузоподъёмности автомобильного крана:

| Вылет стрелы, м |

9,0 |

10,0 |

11,0 |

12,0 |

14,0 |

16,0 |

18,0 |

20,0 |

| Грузоподъёмность, т |

12,0 |

11,0 |

10,0 |

9,0 |

8,0 |

7,0 |

5,5 |

4,5 |

| Высота подъёма крюка, м |

28,5 |

28,1 |

27,7 |

27,2 |

26,1 |

24,8 |

23,2 |

21,3 |

3.3 Разработка схем строповки: деталей, узлов и проектируемого оборудования в целом

Требования к схеме строповки аппарата:

- грузозахватное устройство должно обеспечивать жесткую фиксацию поднимаемого груза;

- грузозахватное устройство недолжно повреждать поднимаемое оборудование;

- угол на крюковой подвески между ветвями грузозахватного устройства не должен превышать 80º;

- груз должен висеть строго горизонтально;

- во избежание повреждения поднимаемого груза, под строп следует подкладывать подкладыши из мягких пород дерева;

- в грузозахватном устройстве запрещается применять стальной канат или цепь, если они не сертифицированы;

- строповку должен проводить специально обученный персонал, имеющий соответствующее удостоверение и не моложе 18 лет.

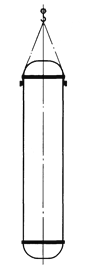

Холодильник-конденсатор будет стороповаться двумя двухпетлевыми стропоми марки УСК1-3,5/1200. Аппарат стропуется за два боковых штуцера, расположенных в верхней части.

Рисунок 3 – Схема строповки монтируемого холодильника-конденсатора

3.4. Проектирование конструкций строп. Расчёт и выбор стального каната, спроектированные стропы по схемам строповки

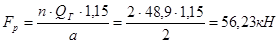

Определяем расчётное разрывное усилие гибкого элемента:

[] (13) [] (13)

где Fp

– расчётное разрывное усилие гибкого элемента;

n = 2 – коэффициент запаса прочности взятый для расчёта груза;

а = 2 – количество нагруженных канатов (кратность полиспаста);

Qг

=48,9 кН – вес поднимаемого груза;

1,15 – коэффициент, учитывающий вес грузозахватного устройства, действующий на гибкий элемент.

Для строповки аппарата выбираем канат диаметром 9,9 мм ГОСТ 3067-74 конструкцией 6×19(1+6+12)+1×19(1+6+12). Разрывное усилие Fт

= 66,75 кН.

Проверяем Выбор каната по фактическому запасу прочности:

, что удовлетворяет условию: (14) , что удовлетворяет условию: (14)

[] (15) [] (15)

Рисунок 4 – Эскиз двухпетлевого стропа

3.5 Конструкция фундамента под проектируемое оборудование и требование к нему

От качества и точности изготовления фундамента во многом зависит успешная работа по установке и выверке холодильника-конденсатора.

Фундамент должн быть изготовлен в точном соответствии со строительными нормами и правилами (СНиП). Готовый фундаменты должн быть засыпан грунтом до проектных отметок, а прилегающие площадки — выровнены. Грунт вокруг фундаментов утрамбовывают. Грунт засыпают после прокладки подземных коммуникаций.

Под монтаж следует принимать только фундамент, очищенный от опалубки, остатков раствора, мусора. На поверхности фундамента не должно быть трещин, раковин и других дефектов.

На поверхности фундамента должны быть четко нанесены главные оси и высотные отметки (реперы).

Размеры фундамента должны соответствовать проектным данным. Отклонения размеров не должны превышать допустимых. Основные размеры фундамента в плане могут отличаться от проектных на ±30 мм, отклонения высоты поверхности фундамента допускаются только в меньшую сторону на 30 мм (Без учета подливки), размеры колодцев под фундаментные болты в плане могут быть больше на 20 мм, а по глубине - больше на 50 мм. От точности размещения колодцев под фундаментные болты во многом зависят правильная установка и надежное крепление аппаратов. Поэтому допускаемые отклонения на расположение осей колодцев очень незначительны.

4. ЭКСПЛУАТАЦИОННАЯ ЧАСТЬ

4.1. Эксплуатационная документация на холодильник конденсатор

Основная задача эксплуатации холодильника-конденсатора - обеспечение безопасной и надежной работы оборудования для поддержания заданных: температурных режимов входа нитрозных газов и промышленной воды, давления и т.д. в технологических объектах при минимальной себестоимости вырабатываемого продукта.

Эксплуатация холодильника-конденсатора включает пуск, остановку, регулирование технологического режима, надзор за безопасным и исправным действием всех машин и аппаратов. На автоматизированных установках эти работы по заданной программе выполняют системы автоматического контроля и управления.

Для экономной и безопасной эксплуатации необходимы:

- соблюдение оптимального режима его работы;

- обеспеченность установки контрольно-измерительными приборами, приборами автоматической защиты и регулирования;

- правильное заполнение системы технологическим продуктом и поддержание его оптимального уровня, поддержание необходимой концентрации технологического продукта;

- содержание в чистоте теплопередающих поверхностей;

- своевременное проведение планово-предупредительных ремонтов и осмотров;

- ведение сменного журнала технологического установки и составление технической отчетности.

В работе по эксплуатации технологического оборудования обслуживающий персонал руководствуется технической документацией и инструкциями, с содержанием которых обслуживающий персонал должен быть своевременно ознакомлен, обучен правилам эксплуатации технологического оборудования и его устройства.

Предприятие эксплуатирующие технологическое оборудование должны разрабатывать и вести следующую техническую документацию:

- технологический регламент по эксплуатации оборудования (цеха, отделения), составленный в соответствии с действующими «Положениями о технологических регламентах»;

- технические паспорта оборудования, содержащий основные расчетные данные, определяющие эксплуатационную характеристику оборудования и соответствие его назначения конкретным производственным условиям;

- инструкцию по эксплуатации оборудования;

- инструкцию по технике безопасности, противопожарной безопасности и производственной санитарии при эксплуатации оборудования и по технике безопасности при производстве работ;

- схему трубопроводов и размещения арматуры с указанием их назначения, проходных сечений, рабочих давлений и направления движения среды;

- документацию на технологические трубопроводы в соответствии с действующими правилами безопасности;

- план ликвидации аварий;

- схему защиты оборудования от статического электричества и вторичных проявлений молнии;

- акты проверки сопротивлений заземления;

- схемы устройств и системы ручного и автоматического управления, сигнализации и аварийной остановки оборудования;

- режимный журнал (лист) наблюдения, в котором фиксируются основные параметры работы оборудования и выявленные нарушения в работе ; ;

- инструкцию завода-изготовителя по устройству оборудования, его монтажу и эксплуатации;

- должностные инструкции по рабочему месту;

- монтажные и ремонтные формуляры;

- технические условия на ремонт оборудования;

- чертежи общего вида и основных узлов оборудования;

- комплект рабочих чертежей быстроизнашивающихся деталей и запасных частей оборудования;

- сертификаты на материалы ответственных деталей;

- акты осмотров, освидетельствований, испытаний на плотность и прочность, обязательных контрольных, технологических и приемо-сдаточных испытаний оборудования;

- паспорт на смазочные масла;

- журнал пробега технологического оборудования;

- и т.д.

Инструкция по безопасной эксплуатации оборудования должна соответствовать действующему технологическому регламенту, названным выше «Правилам» и другим нормативным документам.

В инструкции по эксплуатации технологического оборудования должны быть отражены следующие вопросы:

- техническая характеристика технологического оборудования и его назначение;

- подготовка к пуску и пуск технологического оборудования в работу при нормальной технологической схеме;

- пуск технологического оборудования после кратковременной остановки и после ремонтов;

- переход с одного однотипного технологического оборудования на другое такое же;

- правила работы при нормальном, технологическом режиме;

- уход за работающим и неработающим технологическим оборудованием;

- остановка оборудования на непродолжительный срок, текущий или капитальный ремонты;

- защитные блокировки, аварийно-производственная и кодовая сигнализация;

- указания по смазке и охлаждению технологического оборудования;

- регулирование производительности;

- действия при возникновении неполадок в работе и аварий.

Должностная инструкция обслуживающего персонала должна включать следующие разделы:

- общие положения, подчиненность и взаимосвязь со смежными рабочими местами;

- порядок приема и сдачи смены;

- права, обязанности и ответственность;

- описание рабочего места, нормы технологического режима, правила работы;

- отклонения от нормального режима и методы их устранения;

- аварийная остановка;

- основные правила безопасной работы.

Журнал наблюдения и контроля параметров технологического оборудования должен содержать записи обо всех недостатках, обнаруженных в работе деталей и узлов (нарушение герметичности, появление вибраций, стуков, перегревов и т.п.), а также о принятых мерах по ликвидации выявленных неполадок.

Журнал пробега технологического оборудования должен содержать сведения о времени работы, простоя или ремонта оборудования в течении каждых суток месяца, на который ведется учет, а также суммарные выше перечисленные показатели за месяц.

4.2. Типовые эксплуатационные неисправности проектируемого оборудования и методы их устранения.

Типовой эксплуатационной неисправностью скоростного холодильника является потеря его производительности. Основные причины этого могут стать:

- нарушение герметичности между потоками, т.е. перегородка, установленная в верхней крышке аппарата, предназначенная для разделения потоков промышленной воды может быть полностью или частично разрушена.

Этот дефект отмечается в сменном журнале и устранятся при проведении любого ремонта, при условии, конечно, что некоторое повышение температуры на выходе из холодильника позволена технологическим регламентом.

- образование на трубках «накипи», т.е. отложение твёрдых включений, что ухудшает теплообмен между хладагентом и охлаждаемой средой.

Следствием этого может стать недостаточное охлаждение нитрозных газов и уменьшение или отсутствие процесса частичной конденсации, и дальнейшее прохождение будет нерациональным. Или вообще процесс не будет продолжаться по установленной и отработанной технологической схеме.

- повышение температуры выходящих нитрозных газов. Причиной этого могут служить многие факторы. Чаще всего необходимо удостовериться в отсутствии указанного выше дефекта. Следующей причиной может явиться несоблюдение температуры промышленной воды на входе в холодильник-кондесатор.

5. РЕМОНТНАЯ ЧАСТЬ

5.1. Организация ремонтов и технологических обслуживаний по цеху 5

Совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества оборудования, называют системой технического обслуживания и ремонта. В круг вопросов, охватываемых системой, могут входить также обеспечение материалами, заготовками, запасными частями и т.д.

Система технического обслуживания и ремонта оборудования должна учитывать:

- порядок сдачи оборудования в ремонт и приемки из ремонта;

- формы и методы организации ремонта;

- планирование, учет и ответственность;

- номенклатуру и нормы расхода запасных частей;

- основные требования по обеспечению ремонтопригодности;

- общие требования по технике безопасности при техническом обслуживании и ремонте;

- общие технические условия на ремонт оборудования;

- виды и периодичность, а также трудоемкость и продолжительность технического обслуживания и ремонтов;

- расчет численности ремонтного и дежурного персонала и т.д.

Для нормального функционирования «Системы» обязательна паспортизация всего оборудования, которую проводят с использованием паспортов и формуляров заводов-изготовителей, составляемых в соответствии с требованиями ГОСТ 2601-84 и ГОСТ 2-105-79. данные обо всех конструктивных изменениях оборудования, производимых в целях его усовершенствования, должны заноситься в его паспорт.

В инструкциях по техническому обслуживанию и ремонту указаны порядок и приведены правила технического обслуживания, как работающего оборудования, так и находящегося в стадии подготовки к работе и хранения. Для сложного оборудования указывают также специальные приспособления и инструмент, контрольно-измерительные приборы и другие принадлежности, необходимые при техническом обслуживании.

Техническое обслуживание – комплекс работ, направленных на поддержание работоспособности или исправности оборудования при его использовании, хранении и транспортировки. Бывает периодическое и регламентированное техническое обслуживание. В первом случае подразумевают обслуживание, проводимое через установленные в эксплуатационной документации значения наработки или интервалы времени, во втором – обслуживание, предусмотренное в нормативно-технической документации и выполняемое с периодичностью и в объеме, установленными в ней независимо от технического состояния оборудования в момент начала технического обслуживания.

Персонал, осуществляющий техническое обслуживание, несет ответственность за соблюдение всех условий безопасности и безаварийности при проведении работ, поэтому он должен пройти специальную подготовку и инструктаж по принятой на предприятии системе.

Результаты наблюдений и сведения о содержании работ, выполненных при техническом обслуживании оборудования, персонал смены заносит в вахтовый журнал, в котором регистрируются факт передачи рабочей смены и состояние оборудования в момент сдачи.

Ремонт – комплекс операций по восстановлению исправного состояния, работоспособности и ресурса оборудования. Есть следующие виды ремонта техники: капитальный, средний и текущий.

В результате капитального ремонта технические характеристики оборудования должны удовлетворять всем требованиям его паспорта и инструкций. Если восстановление оборудования в соответствии с утвержденными требованиями путем капитального ремонта невозможно либо требует неоправданно высоких затрат или если оборудование морально устарело (т.е. технически отстало), то в процессе капитального ремонта его полностью заменяют новым, имеющим более высокие технико-экономические показатели.

Капитальный ремонт может быть проведен также для модернизации оборудования путем замены отдельных узлов более совершенными, если это обоснованно соответствующим проектом и оформлено в порядке, установленном ГОСТ 2.503-74.

Средний ремонт выполняют для восстановления исправности и частичного восстановления ресурса оборудования в пределах, установленных нормативно-технической документацией, с заменой или восстановлением составных частей ограниченной номенклатуры.

Текущий ремонт является наиболее часто проводимым видом ремонта; он призван обеспечить или восстановить работоспособность оборудования путем замены или восстановления отдельных его частей. При каждом текущем ремонте должен выполняться комплекс ремонтных работ, обеспечивающий работоспособность оборудования до следующего запланированного ремонта (капитального, среднего или текущего).

Как правило текущий ремонт отличается небольшим объемом работ. Наиболее характерными являются:

- разборка и последующая сборка отдельных узлов оборудования;

- тщательный осмотр и оценка характеристики и интенсивности износа поверхностей;

- обнаружение нарушений размеров деталей и качества посадок сопряженных деталей;

- ремонт и замена деталей.

При текущем ремонте предоставляется возможность установить правильность предварительно запланированных долговечности, работоспособности и очередных сроков ремонтов, а также уточнить объем предстоящего капитального ремонта.

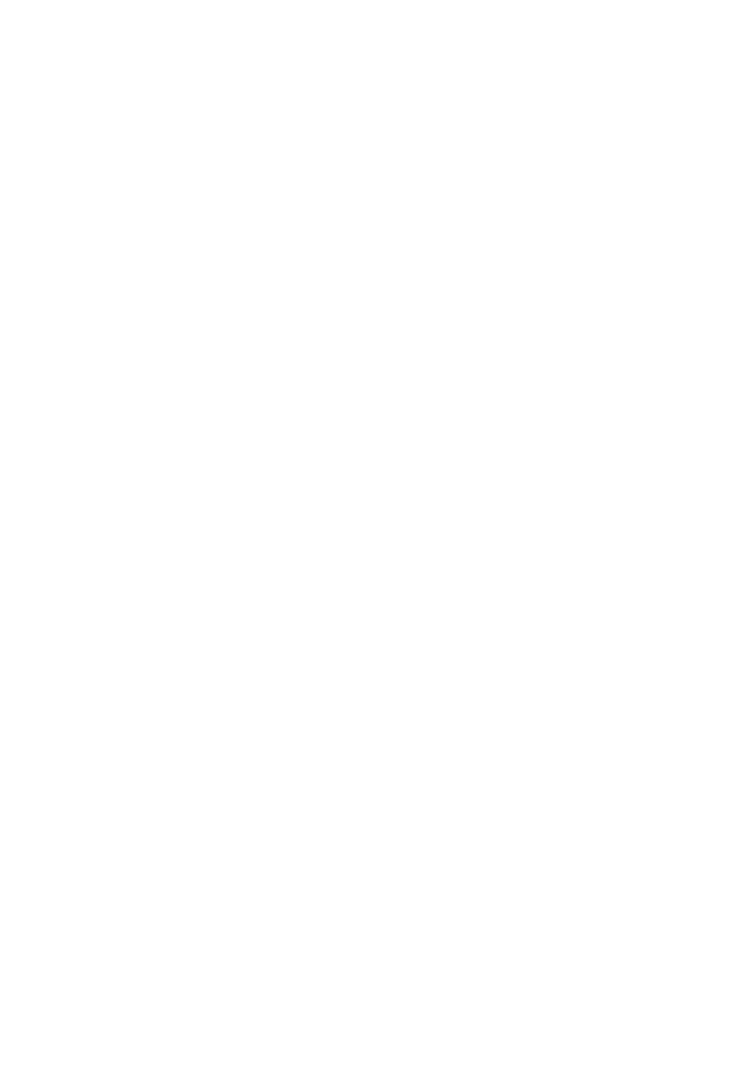

5.2. Структура ремонтной службы цеха 5. права и обязанности механика цеха

Механик цеха 5 обязан:

- обеспечивать безаварийную и надежную работу всех видов оборудования и коммуникаций;

- обеспечивать правильную эксплуатацию оборудования и своевременный и качественный ремонт;

- организовывать периодические профилактические осмотры оборудования, коммуникаций составление графиков планово-периодических осмотров и ремонтов;

- изучать условия работы оборудования с целью выявления причин их преждевременного износа;

- разрабатывать и внедрять прогрессивные методы ремонта, а также мероприятия по сокращению простоев оборудования, снижению стоимости и улучшению качества ремонта;

- организовывать учет работы оборудования, причин и продолжительности его простоев;

- обеспечивать соблюдение подчиненными рабочими и ИТР правил, норм и инструкций по обслуживанию рабочих мест, правил и норм технической эксплуатации, техники безопасности;

- обеспечивать наличие необходимых технических средств защиты и контроль за их

правильным применением;

- осуществлять контроль за расходованием средств, отпущенных на ремонт;

- руководить работниками цеха, осуществляющими ремонт;

- организовывать испытания после ремонта оборудования и устранять выявленные при испытании дефекты;

- приостанавливать и запрещать проведение ремонтных работ и эксплуатацию оборудования при нарушении правил технической эксплуатации и норм ведения ремонтных работ;

- выявлять причины возникновения аварий, поломок оборудования;

- осуществлять контроль за выполнением мероприятий, разработанных комиссиями по расследованию несчастных случаев

- ежедневно перед началом работы проверять журналы дефектов оборудования и журналы начальников смен;

- разрабатывать совместно с ОГМ технические условия на ремонт всего оборудования в цехе;

- не допускать выполнение огневых работ без соответствующего письменного разрешения;

- в случае аварии действовать в соответствии с планом ликвидации аварий;

- ежемесячно составлять перечни работ для включения их в план работы РМП, ЦКР, ЦСРО, УТКД, ЦРЭ, РСМУ-2, ЦЦРТО и представлять их в ОГМ;

- обеспечивать выполнение решений, принимаемых на производственных совещаниях и ПДПС, касающихся механической службы цеха;

- планировать свою работу и работу подчиненных;

- контролировать выполнение поручений подчиненными;

- изучать личные качества своих подчиненных;

- обеспечивать безопасность работ;

- проводить ежедневно обследование рабочих мест, проверять состояние оборудования;

- обеспечивать наличие на рабочих местах инструкций, плакатов, знаков безопасности и других средств пропаганды по технике безопасности.

Механик цеха 5 имеет право:

- запрещать эксплуатацию оборудования в случаях грубого нарушения правил технической эксплуатации, прямой угрозе аварии, неподготовленности ремонтного персонала;

- требовать от начальника цеха остановки оборудования для проведения ППР или предъявления его инспекции ГГ;

- давать производственные задания старшим мастерам, мастерам, бригадирам и требовать точного их исполнения;

- приостанавливать или запрещать проведение ремонтных работ при нарушении норм по безопасному ведению работ;

- требовать от ремонтных цехов и монтажно-строительных организаций выполнения работ в соответствии с рабочими проектами;

- по согласованию с ОГМ, в соответствии с планом приглашать подрядные организации для выполнения капитальных ремонтов;

- решать вопросы изменения конструкций и узлов деталей оборудования;

- отменять неправильные или противоречащие закону указания подчиненных ему мастеров и бригадиров;

- через мастеров и бригадиров координировать перечень ежедневных работ по мехслужбе;

- совместно с отделом кадров через начальника цеха осуществлять подбор рабочих и мастеров и комплектовать ремонтный персонал цеха;

- давать предложения начальнику цеха по присвоению в установленном порядке рабочим мехслужбы разряды по заключению комиссии;

- давать предложения начальнику цеха на уменьшение или увеличение до пятидесяти процентов ежемесячной премии рабочим мехлужбы цеха;

- требовать от руководителей отделов, служб объединения своевременного обеспечения материалами, запчастями, оборудованием и т.д. для обеспечения ремонта и нормальной работы цеха.

Рисунок 5 – Структура ремонтной службы цеха 5

Структура ремонтной службы цеха 5 является сетевой, т.к. она позволяет варьировать трудовыми ресурсами. В этой схеме мастер подчиняется механику цеха, а мастеру в свою очередь подчиняется бригадир слесарей и дежурный слесарь. Бригадиру слесарей, в свою очередь, подчиняется соответственно рабочая бригада, осуществляющая ремонт оборудования. Бригадир слесарей, бригада слесарей и могут подчиняется непосредственно механику цеха. Дежурный слесарь подчиняется непосредственно начальнику смены за которой он закреплён.

5.3 Система планово-предупредительных ремонтов и ТО проектируемого оборудования

Роль технического обслуживания (ТО) в обеспечении требуемого ресурса, оборудования очень велика. Результаты анализа статистических данных показывают, что половина отказов оборудования происходит вследствие некачественного ТО.

Систематехническогообслуживания и ремонтатехники - это совокупность взаимосвязанных средств, документации и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему. Однако различие оборудования, применяемого в разных отраслях промышленности, заставляет разрабатывать для каждой отрасли свою систему. В химической. промышленности используют «Систему технического обслуживания и ремонта оборудования химических предприятий» (систему планово-предупредятельных ремонтов, или систему ППР)

Системой ППР называют комплекс организационных я технических мероприятий по обслуживанию и ремонту оборудования, проводимых по заранее составленному плану для обеспечения безотказной работы оборудования.

Цели ТО и ремонта: предупреждение аварий; возможность выполнения ремонтных работ по плану, согласованному с планом производства; своевременная подготовка запчастей, материалов, обслуживающего персонала и минимальный простой оборудования в ремонте.

В целом система ППР служит для поддержания оборудования в работоспособном состоянии при сохранении его высокой производительности. Плановое проведение ремонтов позволяет также создать равномерную загрузку ремонтных бригад, повысить качество ремонтов и снизить расходы на ремонт.

ППР проводят по методу планово-периодических регламентированных ремонтов для основного оборудования и по методу после осмотровых ремонтов для вспомогательного оборудования. Например, метод послеосмотровых ремонтов применяют при ремонте трубопроводов и арматуры. Предприятиям с высоким уровнем организации качества ремонта вышестоящая организация может разрешить применение метода послеосмотровых ремонтов и для конкретных видов основного оборудования, распространяя его преимущественно на капитальные ремонты.

Метод послеосмотровых ремонтов предполагает выполнение ремонта по сроку и объему только после предшествующего ему периодического осмотра. Периодичность осмотров устанавливают в соответствии с ориентировочными сроками службы деталей машин. Метод послеосмотровых ремонтов позволяет увеличить межремонтный пробег вспомогательного оборудования и снизить стоимость ремонта оборудования

Отнесение оборудования к основному или вспомогательному зависит от степени влияния отказа оборудования на работу технологической линии. Если отказ оборудования ведет к остановке технологической линии (установки), то его относят к основному и ремонт проводят независимо от технического состояния изделия по методу ППР.

График ППР должен предусматривать затраты времени на ремонт, численность ремонтных бригад, необходимое количество запчастей и ремонтных приспоблений, проведение модернизации в период остановки оборудования на ремонт.

ППР осуществляют в соответствии с планом через определенное число часов непрерывной работы. Содержание и объем каждого ремонта устанавливают окончательно в процессе его выполнения с учетом состояния агрегатов. При составлении плана ремонта учитывают межремонтный цикл - время работы между двумя капитальными ремонтами для оборудования данного вида.

Длительность межремонтного цикла зависит от отработанного оборудованием времени, числа проведенных ремонтов, состояния оборудования и качества его эксплуатации. Для вновь установленного оборудования межремонтным циклом считают период от начала ввода этого оборудования в эксплуатацию до первого капитального ремонта. Кроме межремонтного цикла, учитывают также межремонтный период - время между двумя ремонтами любой категории.

Система ППР предусматривает следующие виды обслуживания и ремонтов: техническое (межремонтное) обслуживание, текущий и капитальный ремонты.

Техническое обслуживание - это комплекс операций или операция по поддержанию работоспособности или исправности изделия. ТО оборудования согласно месячному плану - графику технического обслуживания и ремонта оборудования цеха осуществляется эксплуатационным (машинист, оператор, аппаратчик) или обслуживающим персоналом (дежурный слесарь; электрик, помощник мастера). В ТО входит эксплуатационный уход - протирка, очистка, наружный осмотр, смазывание, проверка состояния систем охлаждения подшипников, наблюдение за состоянием крепёжных деталей, проверка исправности заземления. Все обнаруженные неисправности должны быть зафиксированы эксплуатационным персоналом в сменном журнале и устранены в возможно короткий срок силами эксплуатационного и обслуживающего персонала,

Кроме этого, ТО предусматривает мелкий ремонт оборудования - подзатяжку креплений и контактов, частичное регулирование, замену предохранителей и контактов, выявление общего

состояния изоляции. Обслуживающий персонал должен регулярно просматривать записи эксплуатационного персонала в сменном журнале и принимать меры по устранению указанных в нем неисправностей.

Указания по ТО для конкретного оборудования приведены в «Инструкции по эксплуатации» или «Инструкции по техническому обслуживанию» (ГОСТ 2691-84). Как следует из сказанного, проведение технического обслуживании требует остановки оборудования.

5.4. Ремонтная документация (с формами ремонтных документов и примерами их заполнения для проектируемого оборудования)

К ремонтной документации относятся:

- годовой график ППР;

- ремонтный журнал по учету проведения планово-предупредительного ремонта и осмотра;

- план график ремонта оборудования;

- ведомость технического состояния оборудования;

- акт приемки-сдачи оборудования в ремонт;

- акт приемки-сдачи оборудования из ремонта;

- ремонтные чертежи;

- смета затрат;

- акт на изменение календарного срока ремонта.

5.5 Остановка проектируемого оборудования в ремонт

Оборудование останавливается на ремонт в соответствии с инструкцией по эксплуатации.

В объем работ по подготовке оборудования входит:

а) отключение электроэнергии, снятие напряжения на сборках и щитах, отсоединение ремонтируемого объекта от всех подходящих и отходящих от него коммуникаций с помощью заглушек;

б) освобождение коммуникаций, аппаратов от остатков технологического материала, грязи и шлака с соответствующей уборкой от них помещения, освобождение оборудования от вредных, ядовитых и горючих газов и продуктов;

в) чистка приямков, каналов, лотков, промывка канализационных трубопроводов, чистка аппаратов от осадка, накипи и твердых отложений;

г) проверка на содержание горючих, ядовитых газов и кислорода в ремонтируемых объектах, оборудовании, колодцах, приямках путем проведения соответствующих анализов.

Работы по подготовке оборудования в ремонт выполняются технологическим персоналом цеха.

На остановку в ремонт оборудования издается приказ по объединению в котором указывается:

- сроки подготовки и ремонта;

- исполнители работ;

- ответственные за технику безопасности;

- ответственные за подготовку оборудования к ремонту;

- руководители ремонта по объектам;

- ответственные за качество и выполнение ремонта в установленные сроки.

Основанием для остановки и передачи оборудования в ремонт является месячный план.

Ответственными лицами за вывод оборудования в ремонт могут быть: заместитель начальника цеха начальник отделения или начальник смены.

На основании письменного распоряжения начальник цеха ответственное лицо за вывод оборудования в ремонт подготавливает оборудование и трубопровод к ремонту в установленном порядке.

Вывод оборудования в ремонт и все ремонтные работы должны проводиться в полном соответствии с требованиями изложенными в инструкциях и правилах.

Оборудование останавливают на ремонт в соответствии с инструкцией по эксплуатации (пуску обслуживанию и остановке).

В объем работ по подготовке оборудования в ремонт входят:

- отключение электроэнергии снятие напряжения на сборках и щитах отсоединение ремонтного от всех подходящих и отходящих коммуникаций с помощью заглушек;

- чистка аппарата от вредных веществ;

- работы по подготовке оборудования выполняются технологическим персоналом цеха.

Ответственность за подготовку мест установки заглушек несет лицо ответственное за вывод оборудования в ремонт. Ответственность за качество устанавливаемых заглушек несет механик цеха.

Полностью подготовленное оборудование сдается руководителю ремонта.

5.6 План проведения капитального ремонта. Основные дефекты узлов и деталей скоростного холодильника. Запасные части и материалы для ремонтных мероприятий

Рисунок 6– Схема проведения капитального ремонта холодильника-конденсатора

Таблица 6 – План проведения капитального ремонта

| Операция |

Комментарий |

| 0 – 1 |

Промывка, продувка, пропаривание, снятие теплоизоляции; проба из аппарата на содержание остатков технологических продуктов и кислорода; открытие смотровых лючков |

| 1 – 2 |

Установка заглушек, передача холодильника-конденсатора в ремонт. |

| 2 – 3 |

Демонтаж запорной и предохранительной арматуры |

| 2 – 4 |

Дефектация корпуса и внутренних устройств холодильника-конденсатора |

| 4 – 5 |

Устранение обнаруженных дефектов, замена выбракованных элементов |

| 5 – 6 |

Дефектация отремонтированных участков |

| 6 – 7 |

Сборка, испытание аппарата |

| 3 – 8 |

Ремонт запорной и предохранительной арматуры |

| 8 – 9 |

Испытание и регулировка запорной и предохранительной арматуры |

| 9 – 7 |

Монтаж запорной и предохранительной арматуры |

| 2 – 10 |

Дефектация фундамента и обслуживающей металлоконструкции |

| 10 – 11 |

Ремонт фундамента и обслуживающей металлоконструкции |

| 7 – 12 |

Восстановление теплоизоляции |

| 12 – 13 |

Передача холодильника-конденсатора в эксплуатацию |

При проведении капитального ремонта необходимо произвести полную разборку аппарата, снять верхний колпак, разболтить соединения между трубной решеткой и корпусом трубчатки и извлечь трубчатку из-под корпуса.

Пропарить верхнюю и нижнюю части аппарата, трубки змеевиков, а также очистить и пропарить нижний газопровод аппарата. Произвести ревизию и ремонт корпуса, узлов и деталей аппарата. Особое внимание обратить на состояние сварных швов. При наличии в сварных швах трещин, следов коррозии, пропусков газа и корродированных листов, последние необходимо устранить путем вырезки угольным электродом электродуговой сварки, зачистить до неметаллического блеска и вновь проварить электросваркой. Заменить при сборке все старые прокладки новыми. Они должны быть изготовлены из фторопласта 4. Произвести осмотр змеевиков, пакетов аппарата. Если трубки в змеевиках имеют течи, необходимо эти трубки заменить или произвести местную подварку электросваркой (если трубки змеевика находятся на внешней стороне), или заглушить с двух сторон.

Разрешается заглушать не более 10% труб от общего количества трубок в змеевике. Если процент превышает 10%, змеевик подлежит замене полностью.

Смонтировать верхнюю крышку, чтобы не допускать повреждение резьбы, установку крышки на шпильке производить в специальном приспособлении.

Пробные испытания корпуса подогревателя аммиачно-воздушной смеси и газовых холодильников производить наливом воды.

Гидравлическое испытание корпуса и змеевика подогревателя хвостовых газов и холодильника азотной кислоты производить при давлении в течении 5 минут, после чего давление снизить до рабочего и произвести наружный осмотр. Аппарат считается выдержавшим испытание, если в процессе испытания не было падения давления по нанометру и деформации корпуса.

Таблица 7

Запасные части и материалы для ремонта скоростного холодильника.

| Наименование |

Вид |

Единица измерения |

Количество |

| Пробки |

шт |

6 |

| Трубы |

шт |

10 |

| Фторопласт |

б=3 |

кг |

0,5 |

| Болты |

М20 |

кг |

20 |

| Поранит |

б=4 |

кг |

5 |

| Электроды |

ЦЛ-11 |

кг |

1 |

| Бетон |

м3

|

1 |

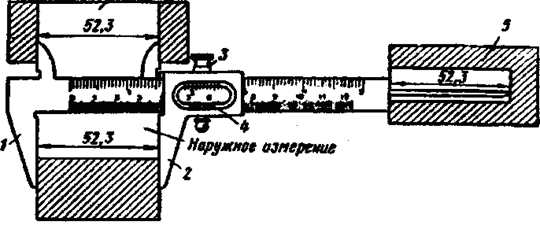

5.7. Средства измерения и контроля, рекомендуемые для проведения капитального ремонта холодильника-конденсатора

При проведении капитального ремонта необходимо определять остаточную толщину стенки холодильника-конденсатора, также проверять наличие или отсутствие мелких трещин в обечайке аппарата. Для этого применяется неразрушающий метод дефектации – ультразвуковая дефектоскопия.

Штангенциркуль позволяет измерять внутренние и наружные размеры с точностью до 0,05 - 0,1 мм. Штангенциркуль, показанный на рисунке объединен с нутромером и глубиномером. Максимальная длина измерения таким штангенциркулем составляет 100 мм, точность отсчета - 0,1 мм. Штангенциркуль состоит из масштабной линейки (основная шкала) с неподвижной 1 и подвижной 2 ножками. Подвижная ножка скользит по линейке и имеет винт 3 для закрепления ее в требуемом положении. На рамке подвижной ножки нанесены вспомогательные деления 4, называемые нониусом. Десять делений нониуса по своей величине соответствуют десяти делениям основной шкалы. Следовательно, одно деление нониуса меньше одного деления шкалы на 0,1 мм.

При пользовании штангенциркулем, освободив винт, передвигают подвижную ножку 2, подводя ее к измеряемой детали 5, заложенной между ножками до упора. В этом положении установку закрепляют винтом. Прежде всего, производят отсчет количества миллиметров от нуля на основной шкале до нуля на нониусе, а затем подсчитывают количество десятых долей миллиметра, которое по порядку делений на нониусе совпадает с каким-либо делением на основной шкале.

Штангенциркуль хранят в футляре; при этом измерительные плоскости штангенциркуля разъединяют, а крепежный винт подвижной ножки отпускают. Перед измерением крепежный винт подвижной ножки освобождают; при измерении нельзя допускать сильного зажима.

Рисунок 7 - Измерительный инструмент – штангенциркуль.

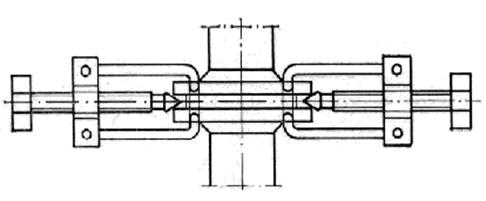

5. 8. Технологические ремонтные приспособления, рекомендуемые для ремонта

Рисунок 8 – Винтовое приспособление для раздвижки фланцев.

При ремонте скоростного холодильника необходимо разъединять фланцевые соединения. При данных диаметрах работа распорным клином была бы очень опасной, да и бесполезной, т. к. диаметры фланцевых соединений значительны. Поэтому необходимо применить специальное винтовое приспособление для раздвижки фланцев.

Конструкция данного приспособления довольно-таки проста. Она представляет собой видоизменённый винтовой домкрат. На конце винта выполнен клин(3). К поперечнику (2), исполняющему роль гайки в винтовой паре, крепятся захваты (1).

Принцип работы так же не сложен. Клин устанавливается в зазор между фланцами, захваты заводятся в болтовые отверстия фланцев. Вращение винта выполняется специальным ключом (4). Вращением этого ключа клин углубляется в зазор между фланцами и раздвигает их.

5.9 Технологическая карта сборки проектируемого оборудования

Рисунок 9 – Технологическая карта сборки холодильника-конденсатора

5.10 Описание работ по испытанию и передаче проектируемого оборудования в эксплуатацию. Выполнить: расчёт пробного давления; монтажно-технологическую схему и составить план испытания

Оборудование, вышедшее из ремонта, сдается в эксплуатацию механиком цеха технологу цеха или начальнику отделения и начальнику смены в соответствии с инструкцией МС-2-01 после завершения рабочей обкатки или испытания в рабочих условиях с положительными результатами.

Перед пуском необходимо:

-путем внешнего осмотра тщательно проверить состояние оборудования, коммуникаций, запорной и регулирующей арматуры, фланцевых соединений;

-снять все заглушки, наличие которых мешает пуску оборудования, и сделать соответствующие записи в журнале установки заглушек;

-произвести продувку инертным газом (азотом) оборудования и трубопроводов, связанных с наличием аммиака. Продувка производится до объемной доли кислорода не более 5%;

-перед пуском оборудования проверить исправность контрольно-измерительных приборов, регулирующих и обратных клапанов, указателей уровня, смотровых стекол;

-предохранительные клапана должны быть оттарированы на установленное давление сброса.

Для выполнения испытания необходимо выполнить расчёт пробного давления:

значит

План проведения гидроиспытания:

Рисунок 10 – Схема обвязки аппарата для гидравлического испытания

После расчёта пробного давления и составления схемы обвязки аппарата для гидравлического испытания:

1. Установить заглушки;

2. Установить систему гидроиспытания;

3. Заполняем аппарат водой (снизу) до тех пор, пока она не польётся через верхний штуцер;

Примечание. Следует дождаться отсутствия воздушных пузырей, выходящих через верхний штуцер.

4. Отглушаем верхний штуцер;

5. Набираем максимальное рабочее давление (ВНИМАНИЕ началось испытание на герметичность), как только набираем максимальное рабочее давление, отключаем насос, перекрываем вентили 4;

6. Осмотреть аппарат, обстучать сварные швы (молоток до 1,5 кг);

7. Ищем течи, запотевания, капли воды;

8. Если обнаруживаются течи, жидкость из аппарата сливается, дефект устраняется и опять проводится испытание на герметичность.

Если испытание на герметичность проведено успешно, аппарат подвергается испытанию на механическую прочность, кратковременно (5 - 10 минут) в нём создаётся пробное давление. ВНИМАНИЕ под пробным давлением аппарат обстукивать нельзя, контроль осуществляется по манометру.

Испытание контролируется инспектором Госгортехнадзора, механиком цеха, начальником смены или отделения. По результатам испытания составляется акт установленного образца, который они подписывают.

5.11 Технология изготовления детали проектируемого оборудования

Необходимо изготовить шпильку длиной 365 мм для крепления холодильника-конденсатора к фундаменту. Данная деталь будет выполняться из материала Сталь 20 ГОСТ 1051-73.

Таблица 8 – Технологическая карта изготовления шпильки М24

| Эскиз детали |

|

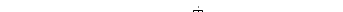

В технологической карте изготовления шпильки упоминается разрезная пружинная втулка с упором. Она хорошо зарекомендовала себя в ремонтной практике. Это приспособление позволяет проводить восстановление без деформации исправной части шпильки. Втулка выполняется из фосфористой бронзы, которая обладает достаточной пластичностью и пружинными свойствами. В тех случаях, когда изготовить втулку из фосфористой бронзы не возможно из-за отсутствия таковой, можно изготовить втулку из Стали 45 ГОСТ 1051-73 с последующей термообработкой и доведения ее твердости до НRС 45.

Рисунок 11 – Эскиз разрезной пружинной втулки с упором

6 ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА

6.1 Основные опасности в цеху. Средства индивидуальной защиты. Оказание первой помощи пострадавшему. Характеристика рабочей среды, классификация производственного помещения или открытой площадки по цеху 5

Во время ремонтных работ возможны следующие производственные травмы:

- поражение электрическим током,

- механическое повреждение частей тела (ранение, ушибы, переломы, порезы);

- ожоги термические и химические; отравление продуктами производства.

Ниже перечислены основные приёмы оказания первой помощи пострадавшему в цехе 5:

Поражение электрическим током наблюдается не только при контакте с токоведущими частями, но и при соприкосновении с частями оборудования, не находящимися под напряжением (например, при нарушении изоляции).

Прикосновение к токоведущим частям, находящимся под напряжением, вызывает сокращение мышц. Для оказания помощи, прежде всего, необходимо освободить пострадавшего от дальнейшего действия электрического тока.

Для этого нужно быстро снять напряжение с той части установки, которой касается пострадавший. Если пострадавший находится на высоте, надо учесть, что при отключении электрического тока он может упасть. В случае, когда отключение невозможно, необходимо принять меры для отделения пострадавшего от токоведущих частей. Для этого можно использовать канат, палку, доску или одежду рабочего. Запрещается использовать металлические и мокрые предметы. При этом оказывающий помощь должен избегать прикосновения к окружающим металлическим предметам. Прикасаться к человеку, находящемуся под током, без применения мер предосторожности опасно. Для изоляции оказывающий помощь должен надеть диэлектрические перчатки, галоши, обмотать руки шарфом и т. п. При необходимости следует осторожно, не касаясь проводов, перерубить провод топором с деревянной ручкой. Рубить каждый провод нужно в отдельности, надев диэлектрические перчатки и галоши.

На линиях электропередачи при невозможности оказания помощи пострадавшему указанными методами следует прибегнуть к короткому замыканию. Для этого набрасывают проволоку на оба провода так, чтобы она не коснулась тела оказывающего помощь и пострадавшего.

Если после освобождения от действия электрического тока пострадавший пришел в сознание, а до этого был в состоянии обморока, ему необходимо создать покой до прибытия врача.

Если пострадавший находится в обмороке, но с ровным дыханием, его необходимо удобно уложить, расстегнуть одежду, создать приток свежего воздуха и дать понюхать нашатырный спирт. После этого - срочно вызвать врача. Если пострадавший редко и судорожно дышит, ему нужно сделать искусственное дыхание и массаж сердца. При отсутствии признаков жизни (нет дыхания, сердцебиения и пульса) необходимо до прибытия врача непрерывно проводить искусственное дыхание.

При легких ушибах на ушибленное место накладывают холодный компресс. При сильных ушибах пострадавшего укладывают на носилки, расстегивают одежду и до прихода врача прикладывают к ушибленному месту холодный компресс. Во избежание загрязнения раны (даже в случае небольших ранений) оказывающий помощь должен вымыть руки или смазать пальцы йодной настойкой.

При оказании первой помощи не следует: промывать рану водой или какими-либо лекарствами, засыпать порошком или покрывать мазями, так как при этом в рану можно занести инфекцию. Также нельзя стирать с раны песок, землю и т. д., чтобы глубже не втереть в рану грязь; удалять из раны сгустки крови, так как это может вызвать сильное кровотечение.

При любом ранении края раны необходимо обработать настойкой йода или зеленкой с последующим наложением повязки. Для перевязки используют индивидуальный пакет. При микротравмах раны обрабатывают зеленкой, клеем БФ, жидкостью Новикова.

В случае кровотечения нужно приподнять раненую конечность, закрыть кровоточащую рану стерильным перевязочным материалом, сложенным в комочки, придавить его пальцем и держать в таком положении в течение 4-5 мин. После того как кровотечение будет остановлено, на рану дополнительно накладывают кусок ваты и забинтовывают. Если кровотечение сильное и его нельзя остановить наложением повязки, сдавливают кровеносные сосуды, питающие раненую область. Для этого раненую конечность сгибают в суставах пальцами, жгутом или закруткой выше места кровотечения.

Ожоги могут быть двух видов; термические и химические. В зависимости от сложности различают три степени ожогов. При ожогах первой степени наблюдается покраснение кожи; второй степени - нарушение верхнего и рогового слоев кожи, образование пузырей; третьей степени - распространение ожога на подкожную клетчатку, мышцы и сосуды, обугливание кожи.

При сильных термических ожогах с обожженных участков тела необходимо снять одежду и обувь, покрыть их стерильным материалом, перевязать и направить пострадавшего в лечебное учреждение. При оказании первой помощи нельзя вскрывать пузыри, отделять приставшие к обожженному месту куски одежды, продукты, вызвавшие ожог, так как при этом можно поранить кожу и занести инфекцию.

При ожогах концентрированными кислотами пораженное место промывают водой в течение 10-15 мин, обрабатывают 5 %-ным раствором марганцовокислого калия и 10 %-ным раствором питьевой соды, затем забинтовывают.

При ожогах едкими щелочами пораженное место промывают водой в течение 10-15 мин, затем обрабатывают 3 %- ным раствором уксусной кислоты или 10 %-ным раствором борной кислоты. При термических ожогах глаза пострадавшего срочно отправляют в медпункт. При попадании в глаза кислоты или щелочи следует немедленно промыть глаза под струей воды и обратиться к врачу.

При отравлении парами углеводородов пострадавшего немедленно выносят из загазованного места на свежий воздух и срочно вызывают врача. Если пострадавший после удаления из загазованной зоны находится без сознания или у него наблюдается слабое и неровное дыхание, слабый пульс, надо до прихода врача сделать ему искусственное дыхание.

6.2. Техника безопасности при проведении ремонтных работ противопожарные мероприятия.

К ремоту разрешается приступать после оформления наряда-допуска на проведение работ и выполнение всех его требований. Наряд-допуск (в двух экземплярах) оформляется на весь период ремонтных работ в расчете на одну бригаду, и составляет его начальник цеха-заказчика.

В наряде-допуске необходимо указать место, наименование и характер работы, объем и содержание подготовительных работ, меры безопасности при проведении ремонта. Должна быть также сделана отметка о проведении инструктажа среди работающих.

Допуск ежедневно продлевается ответственным за организацию проведения работ в цехе, ответственным исполнителем и начальником смены.

На выполнение огневых работ (за исключением мест их постоянного проведения) должно быть оформлено разрешение, утвержденное главным инженером и согласованное с отделом техники безопасности и пожарной охраной.

При выполнении работ в закрытых сосудах необходим допуск на проведение газоопасных работ I группы.

Перед началом ремонта слесари обязаны:

- подготовить инструмент;

- убедиться в наличии полностью оформленного наряда-допуска и ознакомиться с указанными в нем мероприятиями, обеспечивающими безопасное проведение работ:

- подготовить и проверить исправность средств индивидуальной защиты;

- получить подробный инструктаж о мерах безопасного проведения работ;

- убедиться в отключении ремонтируемого объекта и освобождении его от продукта.

При проведении работ необходимо строго соблюдать:

- последовательность выполнения операций и условий безопасности, определенных нарядом-допуском;

- технические условия на ремонт оборудования; требования правил и инструкций по технике безопасности при выполнении данного вида работ.

Следует немедленно прекратить работу при извещении об аварийном положении в цехе, изменении обычной обстановки на участке (утечек продуктов, появлении резкого запаха и др.).

Все работы выполняют только исправным инструментом. Запрещается ремонтировать, чистить, смазывать механизмы на ходу, подтягивать фланцевые соединения аппаратов и трубопроводов, находящихся под давлением.

Для демонтажа (монтажа) и транспортирования тяжелого и крупногабаритного оборудования, трубопроводов и арматуры следует применять подъемно-транспортные механизмы.

Работы на высоте более 1,5 м от пола необходимо проводить с подмостков, приставных лестниц. В тех случаях, когда невозможно установить на леса подмостки, работающие на них ремонтники, должны быть закреплены, с помощью предохранительных поясов, за прочные элементы конструкции или протянутый вдоль фронта работ трос.

Зона работы должна быть ограждена. Она должна также иметь предохранительные знаки. Работы на разных отметках по вертикали проводят с применением защитных устройств, для исключения травмирования людей в результате случайного падения предметов.

При сборке и разборке фланцевых соединений необходимо ослаблять и затягивать болты крест-накрест. Запрещается наращивать гаечный ключ другим ключом или трубой, вставлять в зев подкладки. Нельзя применять ключи с трещинами и разработанным зевом. При разбалчивании фланцевых соединений необходимо ослабить болты с противоположной от себя стороны. Перед разъемом фланцев мягким отжатием фланцев с противоположной от себя стороны следует убедиться в отсутствии продуктов в трубопроводе.

При проведении работ во взрывоопасных помещениях надо использовать не искрящий при ударах инструмент и приспособления.

При выполнении ремонтных работ напряжение переносных электроинструментов должно быть не выше 220 В. разрешается применять переносные светильники напряжением до 12В.

К работе с электроинструментом допускаются слесари, прошедшие обучение правилам технической эксплуатации и технике безопасности при работе на электроустановках.

При работе с приставных лестниц следует:

- работать только на исправных и испытанных лестницах;

- устанавливать лестницу под углом 60° к полу, нижние концы ее должны опираться на тормозящие устройства или их должен удерживать второй рабочий;

- с приставных лестниц работать на высоте не более 4 м только одному работнику.

Леса и подмосты высотой до 4 м допускаются к эксплуатации только после их приемки производителем работ. Леса высотой более 4 м принимают по акту с участием представителя отдела техники безопасности и инженера-смотрителя зданий и сооружений.

Настилы лесов и подмостов, расположенные на высоте более 1,1 м от уровня земли, должны быть ограждены перилами высотой не менее 1 м и бортовой доской высотой не менее 0,15 м. Настилы должны быть ровными и не иметь щелей более 10 мм.

Для работы в аппарате должны быть соблюдены следующие требования:

- перед началом работ необходимо взять анализ воздушной среды в сосуде на отсутствие вредных веществ и наличие кислорода (не менее 18 %);

- работы в закрытом сосуде следует проводить в шланговом противогазе (время нахождения в противогазе - не более 15 мин) и спасательном поясе;

- за проведением работ в закрытом сосуде обязателен контроль наблюдающего, который находится за пределами аппарата;

- двигатель мешалки должен быть обесточен.

При проведении электросварочных работ аппарат должен быть заземлен. Сварочный аппарат блокируют так, что электроды можно заменять только при выключенном токе. На сварщике должны быть надеты диэлектрические перчатки, галоши и изолирующий шлем. После проведения сварочных работ место проведения работ контролируется в течении четырёх часов.

При работе с грузоподъемными механизмами необходимо:

- к обслуживанию грузоподъемных механизмов, управляемых с пола, допускать рабочих после инструктажа и проверки их знаний и навыков по безопасному управлению механизмами и зацепке грузов;

- для обвязки грузов стропами использовать только стропальщиков, имеющих соответствующие удостоверения;

- перед началом работ осмотреть механизмы и приспособления;

- вес поднимаемого груза не должен превышать грузоподъемность механизма;

- опускать груз в заранее подготовленное место, исключающее его самопроизвольное опрокидывание;

- перемещаемые в горизонтальном направлении грузы предварительно поднять на 0,5 м выше встречающихся на пути предметов;

- не допускать использования немаркированных, неисправных и несоответствующих грузоподъемности и характеру груза съемных грузозахватных приспособлений и тары;

- на каждой монтажной балке иметь табличку со следующими данными: номером балки, грузоподъемностью и датой последнего испытания;

при подвешивании на монтажную балку тали или нескольких талей вес поднимаемого груза не должен превышать грузоподъемности балки. Запрещается: подъем и перемещение людей грузоподъемными механизмами, нахождение людей под поднятым грузом, оставлять груз в подвешенном состоянии после окончания или при перерывах в работе.

При выполнении ремонтных работ применяют следующие средства личной защиты: спецодежду - комбинезон хлопчатобумажный, костюмы брезентовый и шерстяной, рукавицы хлопчатобумажные и резиновые, сапога резиновые, защитные каски; шланговые противогазы; противопыльные респираторы; защитные очки и щитки для лица; шумоглушители.

ЛИТЕРАТУРА

1. Технологический паспорт на оборудование.- Новомосковск, 1974.- с. 121

2. Технологический регламент по цеху 5.- Новомосковск, 2002.- с. 234

3. Анурьев В.И. Справочник конструктора машиностроителя.- М: Машиностроение, 1979.- с.728

4. Фарамазов С. А. Ремонт и монтаж оборудования химических и нефтеперерабатывающих заводов. – М, 1988.- с. 216

5. Гольцов А.А. Методическое пособие на выполнение практических работ по дисциплине «Монтаж, техническая эксплуатация и ремонт оборудования отрасли».- Новомосковск, 2004.- с. 79

6. Гольцов А.А. Практические работы по дисциплине «Грузоподъемные механизмы и транспортные устройства».- Новомосковск, 2004.- с. 39

7. Гольцов А.А. Методическое пособие по монтажным и эксплуатационным частям курсового проекта по дисциплине «Монтаж, техническая эксплуатация и ремонт оборудования отрасли».- Новомосковск, 2005.- с. 103

|