2 лекция

МАТЕРИАЛОВЕДЕНИЕ

Механические свойства и методы их определения

Механические свойства материалов определяют на специальных образцах.

Наиболее распространенными механическими характеристиками являются: твердость

, пределы прочности и упругости

, ударная вязкость

Испытания выполняются на разрывных машинах с использованием специальных образцов. Деформация может быть упругой

или пластической

. Упругая

деформация полностью снимается (исчезает) после снятия

нагрузки. Пластическая

деформация не исчезает после снятия нагрузки (согните алюминиевую проволоку, после того как нагрузка снята, проволока не разгибается — она пластически деформирована).

При этом определяются: предел

прочности

(sв) — напряжение, при котором происходит разрушение образца

Определение твердости

Твердость характеризует сопротивление материала большим пластическим деформациям.

Наиболее распространенные методы определения твердости связаны с внедрением специального тела, называемого индентором, в испытуемый материал с таким усилием, чтобы в материале остался отпечаток индентора.

Метод Бринелля

(НВ

)

Вдавливание шарика происходит при постоянной нагрузке, в результате на поверхности образца образуется отпечаток в виде сферической лунки.

Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях с помощью микроскопа Бринелля — это лупа со шкалой.

Метод Роквелла

Принципиальное отличие этого метода от рассмотренного ранее заключается в том, что твердость определяется не площадью поверхности отпечатка индентора, а глубиной его проникновения в исследуемый образец.

В качестве индентора используют алмазный конус при испытаниях твердых материалов и стальной закаленный шарик при испытаниях мягких материалов. Значения твердости обозначаются:

HRC — алмазный конус, нагрузка 150 кгс;

HRA — алмазный конус, нагрузка 60 кгс;

HRB — шарик (например, 90

HRA). Шкала по измерению твердости

HRC изменена в связи с изменением эталона, поэтому в измеряемые значения следует вносить поправку.

Значения твердости в единицах

HRC

примерно в 10 раз меньше, чем в единицах НВ, т.е. твердость 30

HRC

примерно соответствует 300НВ.

Реклама

Метод Виккерса

Метод основан на вдавливании четырехгранной алмазной пирамидки с углом между противоположными гранями, равным 136°. Твердость (она обозначается

HV

) определяется отношением нагрузки к площади поверхности отпечатка.

Значения твердости по Бринеллю и Виккерсу практически равны.

Метод Шора

.

При измерении твердости по Шору груз вместе с укрепленным на нем индентором (обычно это стальной шарик) падает с высоты на образец перпендикулярно его поверхности. Твердость по Шору определяется по высоте отскока шарика(груз с индентором).

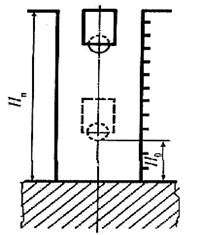

Определение ударной вязкости и вязкости разрушения

Для определения ударной вязкости используют образцы с надрезом, который служит концентратором напряжений. Образец устанавливают на маятниковом копре так, чтобы удар маятника происходил против надреза, раскрывая его. Маятник поднимают на высоту, при падении он разрушает образец, поднимаясь на высоту(так как часть запасенной при подъеме работы тратится на разрушение образца).

Ударная вязкость

— это относительная работа разрушения, т.е. работа, отнесенная к площади образца до разрушения.

Вязкость разрушения.

Более полную информацию о вязкости металлов дают испытания на вязкости разрушения.

КЛАССОФИКАЦИЯ СТАЛЕЙ

Сплавы с содержанием углерода (С) до 2,14% называются сталями.

Стали классифицируются по химическому составу, способу производства, качеству, степени раскисления, назначению, структуре

По хим. Составу стали классифицируются на углеродистые и легированные.

Углеродистые делятся на: низкоуглеродистые – до 0,25% С,

среднеуглеродистые – 0,25-0,6% С,

высокоуглеродистые – более 0,6% С.

По содержанию легирующих элементов делятся:

низколегированные – до 2,5% лиг. эл.,

среднелегированные – 2,5-10% лиг. эл.,

высоколегированные – долее 10% л. э.

По способу производства различают:

конверторные,

мартеновские,

электростали,

стали особым методом выплавки.

По назначению стали классифицируются:

конструкционные,

инструментальные,

строительные,

стали специального назначения с особыми свойствами.

По качеству различают:

обыкновенного качества,

качественные,

высококачественные,

особовысококачественные.

Качество стали зависит от вредных примесей, преимущественно от (серы, фосфора)

Качество углеродистых сталей отражается в маркировки.

Стали обыкновенного качества маркируют буквами Ст (Ст3).

В конце маркировки высококачественных сталей ставится буква А (У10А).

Все легированные стали производят как минимум качественными (10, 20, 45 - % С в 0,00).

Реклама

Для производства особовысококачественных сталей применяют специальные виды улучшающие обработку, которые могут указываться в маркировках сталей.

ВИ (ВИТ) – переплавка в вакуумных индукционных печах,

ВД (ВДП) – переплавка в вакуумных дуговых печах,

Ш (ЭМП) – электрошлаковый переплав,

ШД – вакуумный дуговой переплав сталей после электрошлакового переплава,

ОДП – обычная дуговая переплавка,

ПДБ – плазменно-дуговая переплавка.

По степени раскисления различают:

спокойную (ст) которая раскислена марганцем. Кремнием и алюминием.

полуспокойную (пс) раскислена марганцем и алюминием.

кипящую (кп) раскисляется марганцем.

В ГОСТах маркировка сталей принято следующее комбинация, чисел и букв.

Первая цифра в маркировки указывает на содержание углерода в стали:

если цифра однозначная то в 0,0%,

если цифра двухзначная то в 0,00%,

если цифра не указана то ~ 1%.

ПРИМЕР 9ХС – 0,9% углерода

Для обозначение легирующих элементов входящих в состав стали каждому из них присвоена своя буква:

Н-никель, Д-медь, А-азот, Х-хром, Р-бор, П-фосфор, К-кобальт, Б-ниобий, М-малибден, Ц-цирконий, Т-титан, Г- марганец, С-кремний, Ф-ванадий, Ю-алюминий, В-вольфрам.

Цифры идущие после букв, указывают среднее содержание данного легирующего элемента в %. Если цифры нет то легирующего элемента ~ 1%.

Пример:

9ХС - 0,9% угл.,1% хрома,1% кремния.

Х12 – 1% угл., 12% хрома.

Степень раскисления сталей обозначается буквами в конце маркировки стали: СП - спокойная, ПС - полуспокойная, КП – кипящая.

Для некоторых сталей употребляется специальное условное обозначение:

Р – быстрорежущая сталь, цифра за которой указывается содержание вольфрама в % (Р18-быстрорежущая сталь с 18% вольфрама),

маркировка шарикоподшипниковых сталей начинается с буквы Ш и последующей цифры указывающей на содержание хрома в 0,0% (ШХ15 – шарикоподшипниковая сталь 1,5% хрома)

Углеродистые стали обыкновенного качества

– Ст0, Ст1, Ст2, Ст3, СТ3Г, …- используется для металлоконструкций слабонагруженных.

Углеродистые конструкционные качественные стали – 08, 10, 15, 20, 25, 30, …85 – винты, гайки, болты.

Автоматные стали – А11,А20,А30,АС40 (С - свинец, Е - селен ) изделия не ответственные изготавливаются на автоматах.

Углеродистые инструментальные стали –

У7, У8, У9, …У13.

Высококачественные – У7А, …У13А.

Легированные стали –

ст. средней прочности 15ХР,20ХМ и т.п.

ст. повышенной прочности – 12Х2Н3А, 18Х2НМА изготавливают поршневые кольца

Улучшаемые стали – 30Х,40Х, 50Х изготавливают коленчатые валы.

Хромокремнемарганцевые стали – 30ХГСА автомобильное производство.

Хромоникелевые стали – 40ХН шест-ни

Хромоникельмолибденовые

стали – 40ХНМА, 38ХНЗМФА изготавливают сильно нагруженные детали.

Высокопрочные стали – 30ХГСНА, 30Х5МСФА.

Рессорно-пружинистые стали – 55С2, 60С2А, 70С3А изготавливают пружины вагонов, автомобильные рессоры.

Шарикоподшипниковые стали – ШХ15, ШХ15СГ изготавливают траки гусеничных танков, крестовины рельс.

Инструментальные

стали – 9ХС, ХВГС, ХВ2, ХВ4 изготавливают плашки, протяжки.

Быстрорежущие стали – Р18, Р6М5, 10Р6М5 крупногабаритный инструмент работающий с знакопеременными нагрузками.

Стали специального назначения – 12Х13, 30Х13,12Х18Н10Т изготавливают лопатки турбин, хирургический инструмент.

Жаростойкие стали – 15Х5, 12Х17, 15Х28, 25Х2М1

A используются в котлостроительстве.

Чугун — классификация и маркировка

В зависимости от степени графитизации, обусловливающей вид излома, — на серый, белый и половинчатый (или отбелённый).

В зависимости от формы включений графита — на чугун с пластинчатым, шаровидным (высокопрочный чугун), вермикулярным и хлопьевидным (ковкий чугун) графитом.

в зависимости от характера металлической основы — на перлитный, ферритный, перлитно-ферритный, аустенитный, бейнитный и мартенситный

В зависимости от назначения — на конструкционный и чугун со специальными свойствами; по химическому составу — на легированные и нелегированные.

Серый чугун — наиболее широко применяемый вид чугуна (машиностроение, сантехника, строительные конструкции) имеет высокий коэффициент поглощения колебаний при вибрациях деталей (в 2-4 раза выше, чем у стали).

Белый Чугун представляет собой сплав, в котором избыточный углерод, не находящийся в твёрдом растворе железа, присутствует в связанном состоянии в виде карбидов железа Fe3C (цементит)

Белый чугун вследствие низких механических свойств и хрупкости имеет ограниченное применение для деталей простой конфигурации, работающих в условиях повышенного абразивного износа

Половинчатый чугун содержит часть углерода в свободном состоянии в виде графита, а часть — в связанном в виде карбидовека. Применяется в качестве фрикционного материала, работающего в условиях сухого трения (тормозные колодки), а также для изготовления деталей повышенной износостойкости (прокатные, бумагоделательные, мукомольные валки).

Ковким называется чугун в отливках, изготовленных из белого чугун и подвергнутых последующему графитизирующему отжигу, в результате чего цементит распадается, а образующийся графит приобретает форму хлопьев. Ковкий чугун обладает лучшей демпфирующей способностью, чем сталь, и меньшей чувствительностью к надрезам, удовлетворительно работает при низких температурах.

Высокопрочный чугун, характеризующийся шаровидной или близкой к ней формой включений графита, получают модифицированием жидкого чугуна присадками Mg, Ce, Y, Ca и некоторых др. элементов.

Такой чугун применяется для замены стальных литых и кованых деталей (коленчатые валы двигателей, компрессоров и т.д.), а также деталей из ковкого или обычного серого чугуна.

Легированные чугуны. Для улучшения прочностных, эксплуатационных характеристик или придания чугуну особых свойств (износостойкости, жаропрочности, жаростойкости, коррозионностойкости, немагнитности и т.д.) в его состав вводят легирующие элементы (Ni, Cr, Cu, Al, Ti, W, V, Mo и др.).

Маркировка чугунов.

Маркировка обозначения марок доменных чугунов содержат буквы и цифры. Буквы указывают основное назначение чугуна: П — передельный для кислородно-конверторного и мартеновского производства и Л — литейный для чугунолитейного производства.

Литейный коксовый чугун обозначают ЛК, в отличие от чугуна, выплавленного на древесном угле (ЛД). Марки чугуна литейного производства, как правило, обозначаются буквами, показывающими основной характер или назначение чугуна: СЧ — серый чугун, ВЧ — высокопрочный, КЧ — ковкий. Для антифрикционного чугуна в начале марки указывается буква А (АСЧ, АВЧ, АКЧ).

Цифры в обозначении марок нелегированного чугуна указывают его механические свойства. Для серых чугунов приводят регламентированные показатели пределов прочности при растяжении и изгибе (в кгс/мм2

), например СЧ21-40.

Для высокопрочного и ковкого чугуна цифры определяют предел прочности при растяжении (в кгс/мм2

) и относительное удлинение (в %), например ВЧ60-2

Обозначение марок легированных чугунов состоит из букв, указывающих, какие легирующие элементы входят в состав чугуна, и стоящих непосредственно за каждой буквой цифр, характеризующих среднее содержание данного легирующего элемента так как в сталях.

Пример обозначения легированных чугунов:

ЧН19ХЗ — чугун, содержащий ~19% Ni и ~3% Cr.

Если в легированном чугуне регламентируется шаровидная форма графита, в конце марки добавляется буква Ш (ЧН19ХЗШ).

ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

Медные сплавы

Чистая медь

обладает высокой пластичностью, высокими тепло- и электропроводностью. Плотность меди 8,9 г/см3

, температура плавления 1083 0

С.

Марки меди: МО (99,95% Си),

Ml (99,9% Си), М2 {99,7% Си),

МЗ (99,5% Си), М4 (99,0% Си).

Чистая медь из-за низкой прочности не получила широкого применения в машиностроении. В основном применяются сплавы меди (с цинком, оловом, алюминием, кремнием и т.д.) Сплавы меди с цинком называются латунями.

Латуни маркируются буквой Л — латунь, за которой стоят цифры, указывающие содержание в ней меди (Л96, Л62 и т.д.).

Кроме простых латуней применяются специальные (сложные) латуни,

в которые для придания тех или иных свойств дополнительно вводят различные элементы. Специальные латуни маркируются буквой Л, после которой следуют буквы, обозначающие легирующие элементы: А — алюминий, Ж — железо, К — кремний, М — марганец, Н — никель, С — свинец и т.д. Первые две цифры, стоящие за буквами, указывают среднее содержание меди, последующие цифры — содержание легирующих элементов

Сплавы меди с оловом, свинцом, кремнием, алюминием и другими элементами называются бронзами.

Маркируют бронзы буквами Бр — бронза, за которыми следуют буквы, указывающие легирующие элементы, введенные в бронзу, и далее цифры, показывающие содержание легирующих элементов в процентах (например, БрО10 означает 10% олова, остальное медь).

Алюминиевые сплавыотносится к легким металлам. Температура плавления алюминия 658°С, плотность 2,7 г/см3

. Алюминий обладает высокой пластичностью и низкой прочность. Чистый алюминий хорошо сопротивляется коррозии, так как на его поверхности образуется защитная (плотная) пленка окиси алюминия.

Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой, характеризуются невысокой прочностью, высокой пластичностью и высокой коррозионной стойкостью. К ним относятся сплавы

алюминий — марганец (АМц) и алюминий — магний (АМг).

Дюралюминий

— это сплав

AI-

Cu-

Mg—Мп. Маркируется дюралюминий буквой Д —дюралюминий, за которой следуют цифры, указывающие условный номер. Дюралюминий хорошо деформируется в горячем и холодном состояниях. Дюралюминий поставляется в виде профилей, прутков, листов и др.

Сплавы авиаль

(

Al-

Mg-

Si-

Cu) уступают по прочности дюралюминию, но обладают лучшей пластичностью в горячем и холодном состояниях. Из авиаля изготовляют листы, трубы и другие изделия.

Для ковки и штамповки применяют алюминиевые сплавы АК (АК1, АК6, АК8 и т.д.), обладающие высокой пластичностью при температурах ковки. Литейные сплавы алюминия — сплавы системы А1—

Si — называются силуминами.

Маркируются силумины буквами АЛ, за которыми следуют условные цифры.

Твердые сплавы

Промышленностью выпускаются три группы твердых сплавов: вольфрамовые - ВК, титановольфрамовые – ТК, титанотанталовольфрамовые —ТТК.

Твердые сплавы выпускаются в виде пластинок различных форм и размеров, получаемых методом порошковой металлургии (прессованием и спеканием).

Для обозначения марок используются буквы:

В - карбид вольфрама, К - кобальт, первая буква Т -карбид титана, вторая буква Т - карбид тантала. Цифры после букв указывают примерное содержание компонентов в процентах. Остальное в сплаве (до 100%) - карбид вольфрама. Буквы в конце марки означают:

В -крупнозернистую структуру,

М - мелкозернистую,

ОМ - особомелкозернистую.

Пример:

ВК2-2 % кобальта, остальное карбиды вольфрама,

Т5К10- 5% карбиды титана,

10% кобальта, остальное карбиды вольфрама,

ТТ7К12-7% карбидов титана и тантала,

12% кобальта, остальное карбиды вольфрама.

Минералокерамические материалы

В целях экономии дорогостоящих и редких материалов, входящих в состав твердых сплавов, создан минералокерамический материал - микролит марки ЦМ332 на основе корунда (оксида алюминия -

AL2

O3

) в виде пластинок белого цвета. Разработаны более прочные керамические материалы, в частности марки ВЗ, в виде многогранных неперетачиваемых пластинок черного цвета.

Сверхтвердые инструментальные материалы

Природные (А) и синтетические (АС) алмазы представляют собой кристаллическую модификацию чистого углерода. Они обладают самой большой из всех известных в природе материалов твердостью. Вместе с тем алмазы характеризуются хрупкостью и

интенсивностью изнашивания при резании черных металлов.

Для обработки резанием цветных металлов создан новый синтетический материал - кубический нитрид бора (КНБ). Такие материалы выпускаются с размерами заготовок 4-8 мм под общим названием композиты трех марок: композит 01 (эльбор Р), композит 05 и композит 10 (гексанит Р).

Термическая обработка

Цель термической обработки — получение в заготовке или детали необходимого комплекса свойств (механических, физических, химических) за счет образования необходимой структуры металла.

Таким образом, цель — изменение свойства материала, а не размеров и формы заготовки в отличие от других технологий (литье, сварка, обработка давлением и резанием).

Термическая обработка может быть разупрочняющей или упрочняющей. Разупрочняющая

— для придания заготовке необходимых технологических свойств (например, обрабатываемость резанием выше, если твердость и прочность материала низкие). Упрочняющая

— для получения необходимых эксплуатационных свойств детали.

Термическая обработка состоит из нагрева до определенной температуры, выдержке при этой температуре и охлаждения.

Отжиг — разупрочняющая обработка. Основные цели отжига: перекристаллизация стали (измельчение зерна), снятие внутренних напряжений, снижение твердости и улучшение обрабатываемости.

Нормализацией называется нагрев доэвтектоидной стали до температуры выше Ас3,

а заэвтектоидной — выше Аст

на 50—60°С с последующим охлаждением на воздухе. При нормализации происходит перекристаллизация стали, устраняющая крупнозернистую структуру, полученную при литье или ковке

Закалка

— упрочняющая термическая обработка. Повышение твердости и прочности обеспечивается за счет получения структуры мартенсита. Закалка не является окончательной операцией. После нее выполняют отпуск.

Отпуск и старение стали.

Отпуск — окончательная операция термической обработки, формирующая свойства металла.Отпуск — это нагрев стали до температуры ниже Ас1,

выдержка при заданной температуре и последующее охлаждение с заданной скоростью (обычно на воздухе). При отпуске достигаются уменьшение внутренних напряжений и получение более равновесной структуры.

Старение —

это процесс изменения свойств сплавов без заметного изменения микроструктуры. Известно два вида старения: термическое и деформационное.

Поверхностное упрочнение

химико-термической обработкой

называется процесс поверхностного насыщения стали различными элементами путем их диффузии из внешней среды при высокой температуре. Цель химико-термической обработки — поверхностное упрочнение металлов и сплавов и повышение их стойкости против воздействия внешних агрессивных сред при нормальной и повышенных температурах.

Цементацией

называется процесс насыщения поверхностного слоя стальных изделий углеродом. Цементация осуществляется с целью получения высокой твердости на поверхности изделия при сохранении вязкой сердцевины, она способствует повышению износостойкости и предела выносливости.

Цианированиемназывается процесс одновременного насыщения поверхности деталей углеродом и азотом.

На состав и свойства цианированного слоя особое влияние оказывает температура процесса. Повышение температуры цианирования ведет к увеличению содержания углерода в слое, снижение температуры — к увеличению содержания азота.

Азотированиемназывается процесс насыщения поверхности стали азотом. Процесс осуществляется в среде аммиака при температуре 480—650 °С.

Диффузионная металлизация – это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких, газообразных средах.

Алитирование – насыщение поверхности стали алюминием.

Борирование –насыщение стали бором.

Силицирование – насыщение поверхности стали кремнием.

Хромирование – поверхностное насыщение хромом

Поверхностную закалку применяют с целью получения высокой твердости в поверхностном слое детали с сохранением вязкой сердцевины.

|