| Министерство образования и науки РФ

Саратовский государственный технический университет

Кафедра «Автомобили и двигатели»

Курсовой проект

Автомобиль грузовой

(пояснительная записка

)

Выполнил:__________________________________________

Проверил:___________________________________________

Саратов 2011 г.

Содержание

Введение…………………………………………………………………...4

1 Предварительный расчет основных характеристик автомобиля…….5

1.1 Выбор и обоснование выбора параметров, необходимых для

выполнения тягового расчета…………………………………………….5

1.1.1 Полезная масса автомобиля……..…………………………………5

1.1.2 Снаряжённая масса автомобиля……...…………………………….5

1.1.3 Полная масса автомобиля…………………………………………..6

1.1.4 Распределение массы по осям……………………………………...6

1.1.5 Подбор шин и радиуса качения……………………………………6

1.1.6 Коэффициент полезного действия трансмиссии………………….8

1.1.7 Лобовая площадь автомобиля……………………………………..9

1.1.8 Коэффициент сопротивления воздуха…………………………...10

1.2 Расчет максимальной мощности двигателя………………………..11

1.2.1 Мощность, необходимая для движения автомобиля с заданной

максимальной скоростью……………………………………………….11

1.2.2 Максимальная мощность двигателя по условию обеспечения

максимальной скорости автомобиля…………………………………...12

1.2.3 Расчет мощности двигателя, необходимой для обеспечения

заданного значения максимального динамического фактора на

высшей передаче………………………………………………………...13

1.2.4 Максимальная мощность двигателя по условию обеспечения

заданного максимального значения динамического фактора на

высшей передаче………………………………………………………...14

1.2.5 Окончательный выбор максимальной мощности двигателя…...14

1.3 Расчет передаточного числа главной передачи……………………14

1.4 Расчет передаточных чисел коробки передач……………………..15

1.5 Построение внешней скоростной характеристики двигателя…….18

2 Расчет тягово-экономических характеристик автомобиля………....19

2.1 Тяговая характеристика и тяговый баланс автомобиля…………..19

2.2 Мощностной баланс автомобиля…………………………………..21

2.3 Расчет динамической характеристики автомобиля……………….23

2.4 Расчет ускорения автомобиля………………………………………24

2.5 Расчет времени и пути разгона автомобиля………………………25

2.6 Расчет топливной экономичности автомобиля……………………26

3 Тормозное управление автомобиля…..………………………………29

Реклама

3.1 Выбор тормозного управления.…………………………………….29

3.2 Исходные данные, выбор основных параметров.………………...32

3.3 Расчет приводных сил……………………………………………...33

3.4 Расчёт работоспособности тормозных механизмов.……………...34

3.5 Расчет тормозного привода…………………………………………36

Заключение…………..…………………………………………………..40

Список используемой литературы……………………………………..41

Введение

В данном курсовом проекте требовалось спроектировать грузовой автомобиль, грузоподъёмностью 3,5 тонны, максимальная скорость которого 110 км/ч, динамический фактор на высшей передаче D

0

= 0,042, а максимальный суммарный коэффициент сопротивления дороги, преодолеваемый на первой передаче ψ

I

= 0,32. В результате выполнения данного проекта был получен автомобиль с дизельным двигателем, полная масса которого составляет 7,280 т. В качестве прототипа был выбран автомобиль ЗИЛ-5301КЕ (3,450т., «Бычок»), как наиболее легкий представитель данного семейства автомобилей.

1 Предварительный расчет основных характеристик автомобиля

1.1 Выбор и обоснование выбора параметров, необходимых для выполнения тягового расчета

1.1.1 Полезная масса автомобиля

Полезная масса автомобиля определяется по формуле:

, ,

где m

–

грузоподъёмность, m

= 3000 кг;

n

каб

– число мест в кабине, n

каб

= 3;

кг. кг.

1.1.2 Снаряжённая масса автомобиля

Снаряжённая масса автомобиля mc

, кг, определяется по величине показателя снаряженной массы, ηс

:

, ,

Потенциальным прототипом для проектируемого автомобиля является следующий автомобиль [9]:

ГАЗ -33104  ; ;

Учитывая действующие тенденции к снижению массы автомобиля за счет совершенствования конструкции и применения новых прогрессивных материалов снижаем  выбранного прототипа на 15%, установив карбоновые элементы кузова, заменив некоторые стальные и чугунные элементы конструкции легкосплавными материалами: выбранного прототипа на 15%, установив карбоновые элементы кузова, заменив некоторые стальные и чугунные элементы конструкции легкосплавными материалами:

. .

Собственную массу проектируемого автомобиля определяем исходя из значения  : :

кг. кг.

1.1.3 Полная масса автомобиля

Полная масса автомобиля вычисляется по формуле:

. .

= 2409 + 3210 = 5619 кг. = 2409 + 3210 = 5619 кг.

1.1.4 Распределение массы по осям

Масса, приходящаяся на переднюю ось,

, кг. , кг.

Масса, приходящаяся на заднюю ось,

, кг. , кг.

Для обеспечения нейтральной поворачиваемости автомобиля, ориентируясь на данные прототипа [9], принимаем:

q

1

=

0,38 – доля полной массы автомобиля, приходящаяся на переднюю ось;

q

2

=

0,62 – доля полной массы автомобиля, приходящаяся на заднюю ось.

Реклама

Масса, приходящаяся на переднюю ось,

кг. кг.

Масса, приходящаяся на заднюю ось,

кг. кг.

1.1.5 Подбор шин и определение радиуса качения

Тип шин выбирается исходя из условий эксплуатации автомобилей. Размер и марка шины определяются по величине статической нагрузки на наиболее нагруженное колесо.

Определим нагрузку на одно переднее и заднее колесо:

, ,  , ,

где Gk

1

и Gk

2

– статическая нагрузка на переднее или заднее колесо

соответственно, Н;

n

1

– число передних колес;

n

2

– число задних колес;

g

– ускорение свободного падения (

g

= 9,81 м/с2

).

Н. Н.

Н. Н.

Таким образом, наиболее нагруженными являются колеса передней оси (Gkmax

=

Gk

2

), что собственно и следует из п.1.1.4.

Учитывая нагрузку и максимальную скорость (Vamax

= 115

км/ч) автомобиля производим подбор шин, ориентируясь на данные справочника [5].

Шины 205/75R16, для которой предельно допустимая скорость составляет 170 км/ч, а допустимая нагрузка – 1300 кг (12750 Н), полностью удовлетворяет условиям эксплуатации автомобиля.

Произведем проверочный расчет, предложенный в методической разработке [2], и определим приближенное значение радиуса качения.

Коэффициент, характеризующий степень использования допустимой максимальной скорости шины:

, ,

где Vamax

– максимальная скорость автомобиля, км/ч.

V

ш

max

– допустимая для данной шины максимальная скорость движения, км/ч.

. .

По рассчитанной величине λ

находим значение коэффициента загрузки шины ξ

.

Подсчитаем допустимую нагрузку на шину с учетом скоростного фактора:

. .

Н. Н.

Сравним Gλ

c максимально допустимой нагрузкой на шину:

. .

Т.о. эксплуатационная нагрузка на шину на 11 % меньше максимально допустимой.

Радиус качения колеса rk

, м, берем из параметров выбранной шины:

=0,322 =0,322

1.1.6 Коэффициент полезного действия трансмиссии

Коэффициент полезного действия трансмиссии ηтр

характеризует потери мощности при передаче ее от двигателя к колесам.

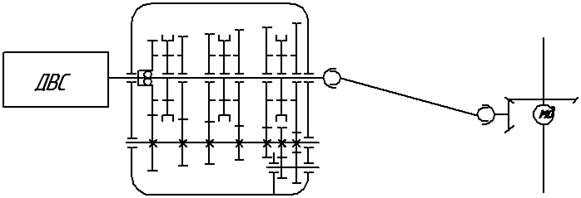

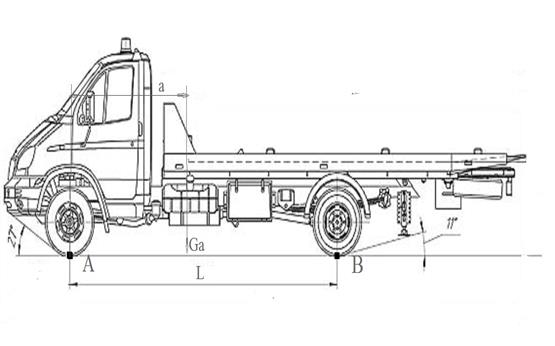

Схема трансмиссии представлена на рисунке 1.

Рис.1 Схема трансмиссии автомобиля

Для выбранной компоновочной схемы ориентировочное значение КПД можно определить по формуле [2]:

, ,

где z, k, n – соответственно число цилиндрических и конических шестерен и

число карданных шарниров, передающих нагрузку при прямолинейном движении.

В конструкции применяются 2 карданных шарнира, и 1 коническая и 0 цилиндрических шестерен. Тогда:

. .

1.1.7 Лобовая площадь автомобиля

Значение лобовой площади автомобиля , м2

, автомобиля выбираем ориентируясь на прототип. Для ориентировочной оценки , м2

, автомобиля выбираем ориентируясь на прототип. Для ориентировочной оценки  используем зависимость: используем зависимость:

,

,

Где  – наибольшая колея автомобиля-прототипа, м; – наибольшая колея автомобиля-прототипа, м;  –габаритная высота автомобиля-прототипа, м; –габаритная высота автомобиля-прототипа, м;  - поправочный коэффициент. Поправочный коэффициент принимаем - поправочный коэффициент. Поправочный коэффициент принимаем  . .

1.1.8 Коэффициент сопротивления воздуха

Коэффициент сопротивления воздуха  , Н×с2

/м4

: , Н×с2

/м4

:

, (12) , (12)

где  – плотность воздуха (для нормальных условий – плотность воздуха (для нормальных условий  ≈ 1,22 кг/м3

). ≈ 1,22 кг/м3

).

– коэффициент обтекаемости, безразмерная величина, зависящая, главным образом, от формы автомобиля (определяется экспериментально путем продувки автомобиля в аэродинамической трубе). Для современных грузовых автомобилей коэффициенты – коэффициент обтекаемости, безразмерная величина, зависящая, главным образом, от формы автомобиля (определяется экспериментально путем продувки автомобиля в аэродинамической трубе). Для современных грузовых автомобилей коэффициенты  могут принимать значения: 0,75 ÷ 1,30. Для снижения коэффициента могут принимать значения: 0,75 ÷ 1,30. Для снижения коэффициента  используются кабины с обтекаемой формой, накладные элементы, обтекатели, регулируемые щитки, облицовка шасси и установка фартука под передним бампером[2]. С учетом этого примем коэффициент обтекаемости используются кабины с обтекаемой формой, накладные элементы, обтекатели, регулируемые щитки, облицовка шасси и установка фартука под передним бампером[2]. С учетом этого примем коэффициент обтекаемости  = 0,75. = 0,75.

Снижения аэродинамического сопротивления автомобиля можно добиться за счет [8]:

1 оптимизации формы передка для безотрывного обтекания потоком воздуха (дает уменьшение Cx

около 8–10% от первоначального состояния);

2 установки спойлера передка, согласовав его с формой передней части автомобиля (снижает Cx

на 11–16%);

3 оптимизации формы стойки ветрового стекла. Влияние стойки ветрового стекла на аэродинамическое сопротивление очень сильно зависит от положения и формы ветрового стекла, а также от формы передка. (Дает снижение Cx

до 7%);

4 оптимизация формы крыши. Увеличение выпуклости крыши может привести к уменьшению Cx

;

5 оптимизация задка автомобиля (позволяет снизить Cx

до 15% за счет изменения угла наклона панели задка и оформления кромок в районе задней части автомобиля);

6 установка элементов пола (наблюдается уменьшение Cx

до 9%);

7 установка спойлера задка (дополнительное снижение Cx

до 7% от исходного состояния).

1.2 Расчет максимальной мощности двигателя

1.2.1 Мощность, необходимая для движения автомобиля с заданной максимальной скоростью

Расчет мощности, необходимой для движения автомобиля с заданной максимальной скоростью, N

υ

ведется по уравнению мощностного баланса для данного режима движения:

,

,

где  - мощность двигателя на режиме максимальной скорости автомобиля, кВт; - мощность двигателя на режиме максимальной скорости автомобиля, кВт;

- полный вес автомобиля, Н;

- полный вес автомобиля, Н;

- суммарный коэффициент сопротивления дороги на режиме максимальной скорости; - суммарный коэффициент сопротивления дороги на режиме максимальной скорости;

max

- максимальная скорость автомобиля, м/c; max

- максимальная скорость автомобиля, м/c;

Vamax

=115 км/ч = 31,94 м/с.

- коэффициент сопротивления воздуха, Н∙с2

/м4

; - коэффициент сопротивления воздуха, Н∙с2

/м4

;

- лобовая площадь, м2

; - лобовая площадь, м2

;

- КПД трансмиссии. - КПД трансмиссии.

Величина суммарного коэффициента сопротивления дороги в режиме максимальной скорости ψυ

выбирается из соображений, что максимальная скорость развивается автомобилем на горизонтальном участке дороги с усовершенствованным покрытием, находящимся в хорошем состоянии. Для этих условий значение суммарного коэффициента сопротивления дороги ψυ

может быть принято равным значению коэффициента сопротивления качению на указанной дороге fV

. Согласно экспериментальным данным для асфальтированного шоссе

fV

= 0,01

2

– 0,018.

Принимаем fV

=

0,015.

кВт.

кВт.

1.2.2 Максимальная мощность двигателя по условию обеспечения максимальной скорости автомобиля

Максимальная мощность  определяется по формуле С.Р. Лейдермана, связывающей мощность в произвольной точке внешней скоростной характеристики определяется по формуле С.Р. Лейдермана, связывающей мощность в произвольной точке внешней скоростной характеристики с максимальной мощностью двигателя с максимальной мощностью двигателя  :

:

, ,

где

ω

e

– текущее значение угловой скорости вращения коленчатого вала, рад/с.

ωN

– скорость вращения коленчатого вала на режиме максимальной

мощности, рад/с.

Из

, ,

где  – скорость вращения коленчатого вала двигателя при – скорость вращения коленчатого вала двигателя при  . .

Следует заметить, что для определения по формуле (15) максимальной мощности двигателя нет необходимости знать абсолютные значения  и и  , которые в большой степени сами зависит от максимальной мощности двигателя. Поэтому целесообразно пользоваться их относительными величинами. Так, для дизелей , которые в большой степени сами зависит от максимальной мощности двигателя. Поэтому целесообразно пользоваться их относительными величинами. Так, для дизелей  = 1. = 1.

Для расчета эмпирических коэффициентов a

, b

,

c

следует, ориентируясь на современные модели двигателей. Значения эмпирических коэффициентов a

, b

и c

можно принять:

для дизелей со способом смесеобразования «непосредственный впрыск топлива»: a

= 0,53; b

=

1,56; c

= 1,09 .

1.2.3 Расчет мощности двигателя, необходимой для обеспечения заданного значения максимального динамического фактора на высшей передаче

Мощность для режима максимального динамического фактора на высшей передаче ND

,

кВт. рассчитывается по формуле:

, ,

где D

0

max

– заданное максимальное значение динамического фактора на

высшей передаче;

VaD

– скорость автомобиля в режиме максимального динамического

фактора на высшей передаче, м/с.

Для дизелей:

. (17) . (17)

Скорость вращения коленчатого вала двигателя при максимальном крутящем моменте,  и скорость при максимальной мощности

и скорость при максимальной мощности  связаны соотношением связаны соотношением  , где , где  – коэффициент приспособляемости двигателя по скорости. При использовании формулы С.Р. Лейдермана величина – коэффициент приспособляемости двигателя по скорости. При использовании формулы С.Р. Лейдермана величина  принимается для дизелей принимается для дизелей  =

1,4. =

1,4.

ω

N

= 314 рад/с;

ωМ

= 157 рад/с;

1.2.4 Максимальная мощность двигателя по условию обеспечения заданного максимального значения динамического фактора на высшей передаче

Значение мощности  для дизелей определяется с помощью формулы С. Р. Лейдермана: для дизелей определяется с помощью формулы С. Р. Лейдермана:

1.2.5 Окончательный выбор максимальной мощности двигателя.

Окончательно максимальная мощность двигателя выбираем как наибольшее значение из двух рассчитанных по описанной выше методике мощностей:  . .

1.3 Расчет передаточного числа главной передачи

Передаточное число главной передачи  рассчитывается из условия обеспечения заданной скорости автомобиля по выражению: рассчитывается из условия обеспечения заданной скорости автомобиля по выражению:

где  – угловая скорость коленчатого вала двигателя, соответствующая – угловая скорость коленчатого вала двигателя, соответствующая

максимальной скорости движения автомобиля, рад/с;

– радиус качения колеса, м; – радиус качения колеса, м;

– заданная максимальная скорость движения автомобиля, м/с; – заданная максимальная скорость движения автомобиля, м/с;

– передаточное число коробки передач. – передаточное число коробки передач.

Для прямой передачи в коробке передач  . [2] . [2]

– передаточное число дополнительной коробки передач. – передаточное число дополнительной коробки передач.

1.4 Расчет передаточных чисел коробки передач

Передаточное число первой передачи  рассчитывается из условия преодоления заданного (для первой передачи) максимального сопротивления дороги, характеризующегося суммарным коэффициентом сопротивления дороги рассчитывается из условия преодоления заданного (для первой передачи) максимального сопротивления дороги, характеризующегося суммарным коэффициентом сопротивления дороги  , по формуле: , по формуле:

, ,

где  – полный вес автомобиля, Н. – полный вес автомобиля, Н.

– максимальный крутящий момент двигателя, Н·м. – максимальный крутящий момент двигателя, Н·м.

– КПД трансмиссии. – КПД трансмиссии.

Значение максимального крутящего момента определяется из формулы:

где  – мощность двигателя при максимальном крутящем моменте, кВт. – мощность двигателя при максимальном крутящем моменте, кВт.

– скорость вращения коленчатого вала двигателя при – скорость вращения коленчатого вала двигателя при  , рад/с. , рад/с.

Окончательная мощность двигателя  выбираем из условия обеспечения заданного максимального значения динамического фактора выбираем из условия обеспечения заданного максимального значения динамического фактора  и и  . .

= 48,796 кВт. = 48,796 кВт.

Рассчитанное значение  должно быть проверено по условию возможности реализации максимальной силы тяги по сцеплению колес с дорогой: должно быть проверено по условию возможности реализации максимальной силы тяги по сцеплению колес с дорогой:

, ,

где  – максимальная сила тяги на первой передаче, Н; – максимальная сила тяги на первой передаче, Н;

– максимальная сила тяги, которая может быть реализована по – максимальная сила тяги, которая может быть реализована по

условиям сцепления колес с дорогой, Н.

Значение передаточного числа первой передачи по условиям сцепления колес с дорогой должно удовлетворять неравенству:

Условие по сцеплению колес с дорогой выполнено.

Максимальная сила тяги по сцеплению определяется по формуле:

, ,

где  – сцепной вес автомобиля (вес, приходящийся на ведущие колеса), Н. – сцепной вес автомобиля (вес, приходящийся на ведущие колеса), Н.

φ

– коэффициент сцепления колес с дорогой (φ

= 0,8). [2]

Для автомобиля с задними ведущими колесами:

, ,

где  – вес, приходящийся на задние колеса, Н; – вес, приходящийся на задние колеса, Н;

– коэффициенты перераспределения нагрузки на задние колеса при функционировании автомобиля на подъеме. – коэффициенты перераспределения нагрузки на задние колеса при функционировании автомобиля на подъеме.

Значение коэффициента  находится по выражению: находится по выражению:

, ,

где  – база автомобиля, м; – база автомобиля, м;

– высота центра масс автомобиля, м; – высота центра масс автомобиля, м;

– коэффициент сцепления колес с дорогой. – коэффициент сцепления колес с дорогой.

– максимальный угол подъема, преодолеваемый проектируемым автомобилем. – максимальный угол подъема, преодолеваемый проектируемым автомобилем.

Значения  и и  принимаются по прототипу: L = 3,800 м; принимаются по прототипу: L = 3,800 м;  =0, 85 м. =0, 85 м.

Максимальный преодолеваемый автомобилем угол подъема α

находится по формуле:

где f

– коэффициент сопротивления качению.

Принимается f

= 0,015. [2]

Передаточные числа промежуточных передач рассчитываются из тех соображений, что общий ряд передаточных чисел коробки передач должен представлять собой геометрическую прогрессию. Тогда расчёт ведётся по формуле:

где U

1

– передаточное число первой передачи;

n

– число ступеней переднего хода, включая прямую передачу (для трёхвальной коробки передач);

s

– номер ступени, для которой рассчитывается передаточное число.

Передаточное число второй передачи:

Передаточное число третьей передачи:

Передаточное число четвертой передачи:

Передаточное число пятой передачи:

1.5 Построение внешней скоростной характеристики двигателя

Под внешней скоростной характеристикой двигателя обычно понимают зависимость показателей его работы от угловой скорости выходного (коленчатого) вала при полной подаче топлива в дизелях или полном открытии дросселя в карбюраторных двигателях.

Для построения внешней скоростной характеристики может быть использована формула С.Р. Лейдермана:

Интервал скоростей движения на высшей передаче от  до до  разбивается на 7 промежутков, которые включают в себя: разбивается на 7 промежутков, которые включают в себя:

ωе

min

– минимальная устойчивая скорость вращения коленчатого вала (ωе

min

=80 рад/с);

ωМ

– скорость вращения коленчатого вала при максимальном крутящем моменте двигателя;

ω

N

– скорость вращения коленчатого вала при максимальной мощности двигателя.

По рассчитанным значениям мощности в каждой точке характеристики определяется крутящий момент двигателя:

Результаты расчета заносятся в таблицу 1.

Результаты расчета внешней скоростной характеристики двигателя

Таблица 1

| Скорость вращения коленчатого вала  , рад/с , рад/с

|

Мощность  , кВт , кВт

|

Крутящий момент  , Н×м , Н×м

|

| 80,00

|

20,53

|

256,64

|

| 120,00

|

34,76

|

289,68

|

| 157,00

|

48,80

|

310,80

|

| 200,00

|

64,79

|

323,96

|

| 240,00

|

78,05

|

325,21

|

| 280,00

|

88,44

|

315,85

|

| 314,00

|

94,06

|

299,57

|

По результатам расчета строится внешняя скоростная характеристика двигателя.

2 Расчет тягово-экономических характеристик автомобиля

2.1 Тяговая характеристика и тяговый баланс автомобиля

Тяговая характеристика представляет собой зависимость силы тяги на колесах автомобиля от скорости движения по передачам  . Скорость автомобиля для всех ступеней коробки передач рассчитывается в зависимости от скорости вращения коленчатого вала двигателя. Расчет ведется по формуле: . Скорость автомобиля для всех ступеней коробки передач рассчитывается в зависимости от скорости вращения коленчатого вала двигателя. Расчет ведется по формуле:

. .

где ωе

– скорость вращения коленчатого вала, рад/с;

rk

– радиус качения колеса автомобиля, м;

U

0

– передаточное число главной передачи;

U

КП

– передаточное число рассчитываемой ступени коробки передач;

Значения Va

заносятся в столбец 4 таблицы 2.

Значение силы тяги РТ

, Н, рассчитывается в отдельных точках по формуле:

где Ме

– крутящий момент на валу двигателя, Н·м;

ηТР

– КПД трансмиссии.

Значения  заносятся в столбец 5 таблицы 2. заносятся в столбец 5 таблицы 2.

Тяговый баланс автомобиля описывается уравнением:

где Р

f

– сила сопротивления качению, Н;

Pn

– сила сопротивления подъему, Н;

PB

– сила сопротивления воздушной среды, Н;

Pu

– сила сопротивления разгону (сила инерции), Н.

Общая сила сопротивления дороги Р

d

будет равна:

где f

– коэффициент сопротивления качению;

α

– угол подъема;

Ga

– полный вес автомобиля, Н.

Для практических значений уклонов дороги (до 10%) значение cos α

весьма близко к единице и при расчетах обычно не учитывается. Тогда

, ,

где i

– уклон дороги в долях единицы.

Суммарный коэффициент сопротивления дороги определяется по формуле:

. .

На горизонтальном ее участке (i

= 0) ψ

равен коэффициенту сопротивления качению на указанной дороге  . В свою очередь, коэффициент сопротивления качению f

зависит от скорости движения автомобиля. Однако учет этой зависимости сильно осложняет выполнение тягового расчета и в то же время практически не дает важного уточнения. Поэтому при выполнении тягового расчета значение f

принимается постоянным и . В свою очередь, коэффициент сопротивления качению f

зависит от скорости движения автомобиля. Однако учет этой зависимости сильно осложняет выполнение тягового расчета и в то же время практически не дает важного уточнения. Поэтому при выполнении тягового расчета значение f

принимается постоянным и  . .

При выбранном значении  величина величина  остается постоянной для всех расчетных точек на всех передачах. Поэтому значение подсчитывается один раз и в таблицу не заносится: остается постоянной для всех расчетных точек на всех передачах. Поэтому значение подсчитывается один раз и в таблицу не заносится:

. .

Сила сопротивления воздушной среды РВ

, Н, равна:

где kB

– коэффициент сопротивления воздуха, Н·с2

/м4

;

F

– лобовая площадь автомобиля, м2

;

Va

– скорость автомобиля, м/с.

Значения  заносятся в столбец 6 таблицы 2. заносятся в столбец 6 таблицы 2.

Сила инерции автомобиля Pu

после расчета P

д

и PB

может быть определена как замыкающий член силового баланса:

Рассчитанные значения  следует занести в столбец 7 таблицы 2. следует занести в столбец 7 таблицы 2.

2.2 Мощностной баланс автомобиля

Уравнение мощностного баланса автомобиля может быть получено из уравнения тягового (силового) баланса почленным умножением его на скорость автомобиля.

В общем случае уравнение мощностного баланса имеет вид:

где NT

– мощность, подводимая к колесам, кВт;

Nf

– мощность, затрачиваемая на преодоление сопротивления

качения, кВт;

Nn

– мощность, затрачиваемая на преодоление сопротивления

подъема, кВт;

NB

– мощность, затрачиваемая на преодоление сопротивления воздушной

среды, кВт;

Nu

– мощность, затрачиваемая на разгон автомобиля, кВт.

Если, как это обычно делается, обозначить  (N

д

– мощность, затрачиваемая на преодоление сопротивления дороги), то уравнение мощностного баланса примет вид: (N

д

– мощность, затрачиваемая на преодоление сопротивления дороги), то уравнение мощностного баланса примет вид:

Величина мощности, подводимая к колесам, равна:

где Ne

– мощность в соответствующей точке внешней характеристики

двигателя, кВт.

Очевидно, что, если принять значение ηТР

постоянным, то для всех передач значения N

Т

при одинаковых значениях скорости вращения коленчатого вала двигателя будут также одинаковы. Кривые  будут по своему характеру повторять форму внешней характеристики двигателя, но для высших передач они будут более растянуты по оси абсцисс. будут по своему характеру повторять форму внешней характеристики двигателя, но для высших передач они будут более растянуты по оси абсцисс.

Рассчитанные значения N

Т

заносятся в столбец 9 таблицы 2.

Мощность, затрачиваемая на преодоление суммарного сопротивления дороги, кВт, рассчитывается по формуле:

где  – вес автомобиля, Н; – вес автомобиля, Н;

– скорость автомобиля, м/с.

– скорость автомобиля, м/с.

Для расчета принимается  . Полученные значения . Полученные значения  заносятся в столбец 10 таблицы 2.

заносятся в столбец 10 таблицы 2.

Мощность сопротивления воздушной среды определяется из выражения:

Значения  записываются в столбец 11 таблицы 2 и по ним строится график. При построении этого графика используется прием, аналогичный тому, который был использован при построении графика записываются в столбец 11 таблицы 2 и по ним строится график. При построении этого графика используется прием, аналогичный тому, который был использован при построении графика  в тяговом балансе. Значения в тяговом балансе. Значения  откладывается не от оси абсцисс, а от ранее построенного луча, выражающего зависимость

откладывается не от оси абсцисс, а от ранее построенного луча, выражающего зависимость  . Таким образом, ордината получившейся кривой представляет в принятом масштабе сумму мощностей, затрачиваемых на преодоление сопротивлений дороги и сопротивления воздуха –

. Таким образом, ордината получившейся кривой представляет в принятом масштабе сумму мощностей, затрачиваемых на преодоление сопротивлений дороги и сопротивления воздуха –  .

.

Мощность, затрачиваемая на разгон автомобиля, может быть рассчитана, как замыкающий член мощностного баланса:

Значения  заносятся в столбец 12 таблицы 2. Графически значения заносятся в столбец 12 таблицы 2. Графически значения  представляют собой отрезки прямых, проведенных параллельно оси ординат, от пересечения с кривой

представляют собой отрезки прямых, проведенных параллельно оси ординат, от пересечения с кривой  до пересечения с кривой

до пересечения с кривой  .

.

2.3 Расчет и построение динамической характеристики

Динамическая характеристика представляет собой зависимость динамического фактора автомобиля от скорости движения на разных передачах.

В каждой расчетной точке на каждой передаче динамический фактор рассчитывается по формуле:

Рассчитанные значения D

заносятся в столбец 8 таблицы 2.

Динамическая характеристика позволяет очень просто и наглядно анализировать возможность движения автомобиля в заданных дорожных условиях (при различных значениях ψ

). При этом следует помнить, что движение автомобиля без замедления возможно только в случае, когда динамический фактор по своей величине не меньше суммарного коэффициента сопротивления дороги, то есть при  . .

Рассчитанные значения  заносятся в столбец 8 таблицы 2. По этим значениям строятся графики заносятся в столбец 8 таблицы 2. По этим значениям строятся графики  для каждой передачи. для каждой передачи.

2.4 Расчет ускорения автомобиля

Ускорение автомобиля j

, м/с2

, в каждой точке определяется по формуле:

где δвр

– коэффициент, учитывающий влияние вращающихся масс;

g

– ускорение свободного падения (g

= 9,81 м/с2

)

При расчете ускорения на всех передачах значение ψ

принимается равным fv

.

Коэффициент, учитывающий влияние вращающихся масс автомобиля, может быть рассчитан по приближенной формуле:

, ,

где U

кп

– передаточное число рассматриваемой ступени коробки передач;

a

– постоянная для данного автомобиля величина.

Значение постоянной a

для проектируемого автомобиля равно 0,05 [3].

Рассчитанные значения j

заносятся в столбец 13 таблицы 2.

2.5 Расчет времени и пути разгона

Для теоретического определения времени разгона t

р

и пути разгона S

р

предложено несколько графоаналитических методов. Наиболее известны методы Е.А. Чудакова и Н.А. Яковлева.

Последний состоит в том, что расчётный интервал скоростей разбивают на мелкие участки, для каждого из которых считают

где j

ср

– среднее ускорение на участке ∆V, м/с2

.

j

Н

,

j

К

– соответственно ускорение в начале и конце участка, м/с2

.

Время разгона на участке, используя график зависимости ускорения автомобиля от скорости по передачам, находится с помощью выражения

Время разгона до конечной скорости получается сложением времени на отдельных участках

Путь ∆

S

за время ∆

t

при равноускоренном движении на каждом участке

Результаты расчётов сводятся в таблицу 3.

Результаты расчёта времени и пути разгона

Таблица 3

|  , ,

м/с

|

, ,

м/с

|

, ,

м/с

|

, ,

м/с2

|

, ,

с

|

( ),с ),с

|

, ,

м/с

|

, ,

м

|

( ),м ),м

|

| 4,70

|

1,34

|

3,36

|

1,18

|

2,86

|

2,86

|

3,02

|

8,64

|

8,64

|

| 8,00

|

4,70

|

3,30

|

1,25

|

2,64

|

5,50

|

6,35

|

16,76

|

25,40

|

| 12,00

|

8,00

|

4,00

|

0,83

|

4,82

|

10,32

|

10,00

|

48,19

|

73,59

|

| 20,00

|

12,00

|

8,00

|

0,50

|

16,16

|

26,48

|

16,00

|

258,59

|

332,18

|

| 31,94

|

20,00

|

11,94

|

0,14

|

88,44

|

114,92

|

25,97

|

2296,90

|

2629,08

|

2.6 Расчет топливной экономичности

Характеристика топливной экономичности представляет собой зависимость путевого расхода топлива  в литрах на 100 км пробега автомобиля от скорости движения в заданных дорожных условиях. В контрольной работе эта характеристика строится только для высшей передачи переднего хода, но для трех вариантов дорожных условий, характеризуемых значениями суммарного коэффициента сопротивления дороги в литрах на 100 км пробега автомобиля от скорости движения в заданных дорожных условиях. В контрольной работе эта характеристика строится только для высшей передачи переднего хода, но для трех вариантов дорожных условий, характеризуемых значениями суммарного коэффициента сопротивления дороги  , рекомендуется принять , рекомендуется принять  ; ;  ; ;  , где , где  – максимальное значение динамического фактора на высшей передаче. – максимальное значение динамического фактора на высшей передаче.

Путевой расход топлива, л/100 км, рассчитывается по формуле:

, ,

где g

е

min

– минимальный удельный эффективный расход топлива двигателем на режиме, г/(кВт·ч);

kω

– коэффициент, учитывающий изменение удельного эффективного расхода топлива от скоростного режима двигателя;

ku

– коэффициент, учитывающий изменение удельного эффективного расхода топлива от нагрузочного режима двигателя;

ρT

– плотность топлива, кг/дм3

(кг/л);

Va

– скорость автомобиля, м/с;

N

д

– мощность, затрачиваемая на преодоление сопротивления

дороги, кВт;

NB

– мощность, затрачиваемая на преодоление сопротивления воздушной

среды, кВт;

ηТР

– КПД трансмиссии.

Значение g

е

min

принимается равным 190 г/(кВт·ч). Плотность топлива ориентировочно может быть принята ρT

= 0,83 кг/дм3

.

Поправочный коэффициент kω

является функцией относительной скорости вращения коленчатого вала  . .

Поправочный коэффициент ku

является функцией относительной нагрузки двигателя u

, которая определяется по формуле:

, ,

где Ne

– мощность двигателя по внешней характеристике при скорости

вращения вала двигателя, соответствующей рассматриваемому

значению скорости автомобиля, кВт.

Значения поправочных коэффициентов kω

и ku

могут быть определены по аналитическим зависимостям, составленным ранее на основе обработки и обобщения данных испытаний многих автомобильных двигателей.

Для дизелей один из вариантов таких зависимостей приведен ниже:

, ,

. .

Кроме значений QS

рассчитывается также величина предельного для данной скорости значения расхода топлива  в предположении, что двигатель работает по внешней характеристике: в предположении, что двигатель работает по внешней характеристике:

. .

Результаты расчета сводятся в таблицу 4.

Результаты расчета характеристики топливной экономичности

Таблица 4

|

|

, м/с , м/с

|

, ,

рад/с

|

, ,

кВт

|

, ,

кВт

|

, ,

кВт

|

кВт

|

|

|

|

|

, л/100км , л/100км

|

, л/100км , л/100км

|

| 0,0150

|

8,138

|

80,00

|

20,531

|

6,73

|

1,0411

|

8,18

|

0,2548

|

0,398

|

1,117

|

1,238

|

8,84

|

18,81

|

| 12,206

|

120,00

|

34,761

|

10,09

|

3,5137

|

14,32

|

0,3822

|

0,412

|

1,057

|

1,222

|

9,63

|

20,10

|

| 15,970

|

157,00

|

48,796

|

13,20

|

7,8690

|

22,18

|

0,5000

|

0,455

|

1,022

|

1,174

|

10,59

|

20,84

|

| 20,344

|

200,00

|

64,792

|

16,82

|

16,2672

|

34,83

|

0,6369

|

0,538

|

1,002

|

1,098

|

11,98

|

21,30

|

| 24,413

|

240,00

|

78,049

|

20,19

|

28,1097

|

50,84

|

0,7643

|

0,651

|

1,002

|

1,030

|

13,67

|

21,39

|

| 28,482

|

280,00

|

88,439

|

23,55

|

44,6372

|

71,78

|

0,8917

|

0,812

|

1,017

|

1,000

|

16,30

|

21,09

|

| 31,940

|

314,00

|

94,065

|

26,41

|

62,9523

|

94,06

|

1,0000

|

1,000

|

1,040

|

1,050

|

20,45

|

20,44

|

| 0,0241

|

8,138

|

80,00

|

20,531

|

10,80

|

1,0411

|

12,46

|

0,2548

|

0,607

|

1,117

|

1,052

|

11,44

|

18,81

|

| 12,206

|

120,00

|

34,761

|

16,20

|

3,5137

|

20,75

|

0,3822

|

0,597

|

1,057

|

1,058

|

12,08

|

20,10

|

| 15,970

|

157,00

|

48,796

|

21,19

|

7,8690

|

30,59

|

0,5000

|

0,627

|

1,022

|

1,042

|

12,96

|

20,84

|

| 20,344

|

200,00

|

64,792

|

27,00

|

16,2672

|

45,54

|

0,6369

|

0,703

|

1,002

|

1,013

|

14,44

|

21,30

|

| 24,413

|

240,00

|

78,049

|

32,40

|

28,1097

|

63,69

|

0,7643

|

0,816

|

1,002

|

1,000

|

16,63

|

21,39

|

| 28,482

|

280,00

|

88,439

|

37,80

|

44,6372

|

86,77

|

0,8917

|

0,981

|

1,017

|

1,041

|

20,52

|

21,09

|

| 31,940

|

314,00

|

94,065

|

42,39

|

62,9523

|

110,88

|

1,0000

|

1,179

|

20,44

|

| 0,0312

|

8,138

|

80,00

|

20,531

|

14,00

|

1,0411

|

15,83

|

0,2548

|

0,771

|

1,117

|

1,001

|

13,83

|

18,81

|

| 12,206

|

120,00

|

34,761

|

20,99

|

3,5137

|

25,80

|

0,3822

|

0,742

|

1,057

|

1,004

|

14,27

|

20,10

|

| 15,970

|

157,00

|

48,796

|

27,47

|

7,8690

|

37,19

|

0,5000

|

0,762

|

1,022

|

1,002

|

15,16

|

20,84

|

| 20,344

|

200,00

|

64,792

|

34,99

|

16,2672

|

53,95

|

0,6369

|

0,833

|

1,002

|

1,001

|

16,92

|

21,30

|

| 24,413

|

240,00

|

78,049

|

41,99

|

28,1097

|

73,78

|

0,7643

|

0,945

|

1,002

|

1,027

|

19,77

|

21,39

|

| 28,482

|

280,00

|

88,439

|

48,98

|

44,6372

|

98,55

|

0,8917

|

1,114

|

21,08

|

| 31,940

|

314,00

|

94,065

|

20,44

|

3. Тормозное управление автомобиля

3.1 Выбор тормозного управления

К тормозному управлению автомобиля, служащему для замедления его движения вплоть до полной остановки и удержания на месте на стоянке, предъявляются повышенные требования, так как тормозное управление является важнейшим средством обеспечения активной безопасности автомобиля. Требования к тормозным системам регламентированы ГОСТ 22895-77 и международными правилами (Правилами №12 ЕЭК ООН).

Требования к тормозным системам следующие:

1) минимальный тормозной путь или максимальное установившееся замедление в соответствии с требованиями ГОСТ 22895-77 для пассажирских автомобилей категорий М1, М2, М3 и грузовых автомобилей категорий N1, N2, N3 в зависимости от типа испытаний (ноль; I; II);

2) сохранение устойчивости при торможении (критериями устойчивости служат линейное отклонение, угловое отклонение, угол складывания автопоезда);

3) стабильность тормозных свойств при неоднократных торможениях;

4) минимальное время срабатывания тормозного привода;

5) силовое следящее действие тормозного привода, т.е. пропорциональность между усилием на педали и приводным моментом;

6) малая работа управления тормозными системами – усилие на тормозной педали в зависимости от назначения автотранспортного средства должно лежать в пределах 700 Н ход тормозной педали до 180 мм;

7) отсутствие органолептических явлений (слуховых, обонятельных);

8) надежность всех элементов тормозных систем; основные элементы (тормозная педаль и ее крепление, главный тормозной цилиндр, тормозной кран и др.) должны иметь гарантированную прочность, не должны выходить из строя на протяжении гарантированного ресурса; должна быть также предусмотрена сигнализация, оповещающая водителя о неисправности тормозной системы;

9) общие требования.

В соответствие с ГОСТ 22895-77 тормозное управление должно включать следующие тормозные системы:

1) рабочую;

2) запасную;

3) стояночную;

4) вспомогательную (тормоз – замедлитель), обязательную для автобусов полной массой свыше 5 т и грузовых автомобилей полной массой свыше

12 т, предназначенную для торможения на длительных спусках и поддерживающую скорость 30 км/ч на спуске с уклоном 7% протяженностью 6 км.

При проектировании данного автомобиля были выбраны дисковые тормозные механизмы на переднем мосту и барабанные тормозные механизмы на заднем.

Конструкции дисковых тормозных механизмов могут выполняться с неподвижной или плавающей скобой. В дисковом тормозном механизме с плавающей скобой скоба может перемещаться в пазах кронштейна, закрепленного на фланце поворотного кулака. В этом случае цилиндр расположен с одной стороны. При торможении перемещение поршня вызывает перемещение скобы в противоположную сторону, благодаря чему обе колодки прижимаются к тормозному диску. Плавающая скоба имеет значительно меньшую ширину по сравнению с неподвижной, что позволяет легко обеспечить отрицательное плечо обкатки. При плавающей скобе ход поршня в два раза больше, чем при неподвижной.

С целью простоты конструкции выбираем гидравлическую систему тормозов. Тормозной гидропривод применяется на всех легковых автомобилях и на грузовых автомобилях полной массой до 7,5 т.

Достоинства гидропривода:

1) малое время срабатывания;

2) равенство приводных сил на тормозных механизмах левых и правых колес;

3) удобство компоновки (в отличие от механического привода гидролиния может быть проложена в любом, удобном для монтажа месте);

4) высокий КПД (до 0,95); возможность распределения тормозных усилий между тормозными механизмами передних и задник колес в результате применения рабочих цилиндров разного диаметра;

5) простота обслуживания.

К недостаткам тормозного гидропривода относят снижение КПД при низких температурах; возможность выхода из строя тормозной системы при местном повреждении привода. На современных автомобилях обязателен двухконтурный привод; при выходе из строя одного контура обеспечивается возможность торможения неповрежденным контуром, хотя и с меньшей эффективностью.

В последние годы получила распространение двухконтурная диагональная схема тормозного привода, которая и будет применяться на проектируемом автомобиле. По этой схеме один контур связывает тормозные механизмы левого переднего и правого заднего колес, а другой – правого переднего и левого заднего колес. При выходе из строя одного из контуров сохраняется 50 % тормозной эффективности (вместо 30% по установленным нормам). Однако такая схема может применяться только при отрицательном плече обкатки управляемых колес, иначе автомобиль при торможении будет терять устойчивость в результате появления разворачивающего момента.

Тормозные механизмы

Расчет тормозного механизма включает в себя:

· выбор основных параметров тормозного механизма;

· определение приводных сил;

· оценку его работоспособности.

3.2 Исходные данные, выбор основных параметров

Выбор и расчет параметров тормозных механизмов производится исходя из обеспечения требуемого тормозного момента Мт

. Величина Мт

должна обеспечивать максимальное торможение автомобиля на дороге с хорошим сцеплением при условии, чтобы задние колеса не блокировались первыми (Правилами №13 ЕЭК ООН). В этом случае тормозами заднего моста будет создаваться тормозной момент:

Мт1

= βT

· Мт2

, Мт1

= βT

· Мт2

,

где Ga

– вес груженого автомобиля, Н (Ga

=55122,39 Н);

rk

– радиус качения колеса, м(rk

= 0,322 м.);

hg

, а – высота центра масс и расстояние от центра масс до передней оси соответственно, м;

βт

= Рт1

/Рт2

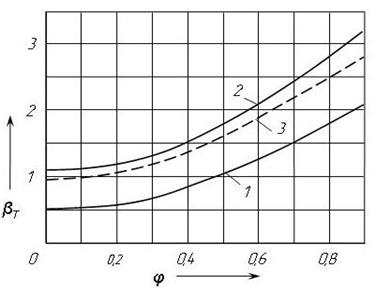

– коэффициент распределения тормозных сил (рис.1).

Мт2

=(2,35·0,322·0,65·55122,39)/(3,8+0,85·0,65·(1+1,25))=16305,7/4,02=537914;

Мт1

= 1,25 · 5379,4 = 6724,25 Н·м;

Коэффициент βт

оценивает характер распределения тормозных сил Рт1

и Рт2

между мостами автомобиля и определяется конструкцией тормозного управления. Коэффициент βт

оценивает характер распределения тормозных сил Рт1

и Рт2

между мостами автомобиля и определяется конструкцией тормозного управления.

Рис.2.Зависимость оптимального распределения тормозных сил между передним и задним моста- ми от коэффициента сцепления:

1 – грузового автомобиля с полной нагрузкой;

2 – то же, без груза; 3 – легкового автомобиля

Рабочую тормозную систему проектируют с условием, чтобы максимальные тормозные моменты, создаваемые колесами тормозными механизмами были больше, чем моменты по условиям сцепления.

В соответствии с [7,c.3] принимаем φmax

= 0,65 отсюда βт

= 1,25.

Для определения величины «а» составим сумму моментов всех сил относительно т.А.

ΣМА

=0;

Ga2

×L – Ga

× a =0;

а=( Ga2

×L)/ Ga

;

а=(34141,044×3,8)/55122,39=2,35 м

Рис.2. Расчётная схема к определению расположения «а».

3.3 Расчет приводных сил

Для расчёта был выбран передний тормозной механизм, на котором установлены дисковые тормоза. Рассчитаем тормозные механизмы передней оси. Приводная сила Р

дискового тормоза, обеспечивающая создание требуемого тормозного момента МТ1

, определяется по формуле

Н, Н,

где rcp

– средний радиус трения фрикционной накладки,

– коэффициент трения между фрикционными накладками, остается постоянным и равен 0,35 – коэффициент трения между фрикционными накладками, остается постоянным и равен 0,35

Н, Н,

м, м,

где r

н

,

r

в

– наружный и внутренний радиусы фрикционной накладки, м.

Здесь r

н

= 180 мм, а r

в

= 130 мм.

м. м.

Рис. 3. Схема дискового тормозного механизма

3.4 Расчет работоспособности тормозных механизмов

При выполнении расчетов принимается допущение, что кинетическая энергия движущегося с максимальной скоростью автомобиля полностью поглощается тормозными механизмами.

Фрикционные накладки. Проверочный расчет фрикционных накладок на износ и нагрев, вследствие которых снижается работоспособность фрикционных пар, производится по косвенным параметрам – удельной нагрузке «q

н

» на тормозные накладки и удельной работе трения «а».

Удельная нагрузка «q

н

» на тормозные накладки:

; ;

Удельной работе трения а

:

; ;

где Ga

, ma

– вес и масса автомобиля в груженом состоянии;

– суммарная площадь трения тормозных накладок рабочей – суммарная площадь трения тормозных накладок рабочей

тормозной системы

А

– работа трения, совершаемая при торможении автомобиля с максимальной скоростью до полной его остановки.

, ,

При расчете дисковых тормозных механизмов руководствуемся следующими характеристиками фрикционных пар. Угол обхвата β колодки в виде кольцевого сектора принимаем 30º, предельная скорость скольжения 26 м/с.

Для фрикционных накладок дисковых тормозов определяется также давление на фрикционную накладку

где Р

– приводная сила;

F

н

– площадь фрикционной накладки;

Согласно ГОСТ1786-80  = 0,06…0,33 МПа для формованных накладок. = 0,06…0,33 МПа для формованных накладок.

Тормозные диски наряду с достаточной прочностью и жесткостью должны обладать высокой теплоемкостью, чтобы при торможении температура их не достигла предельных значений, так как в этом случае снижается эффективность торможения. По этой причине материалы тормозных дисков в сочетании с материалами тормозных накладок должны обеспечить высокий и стабильный коэффициент трения.

Нагрев Δ

t

тормозного диска за одно интенсивное торможение автомобиля с начальной скорости Va

= 30 км/ч до полной остановки не должен превышать 20 ºС.

; ;

где  – масса полностью груженого автомобиля, приходящаяся на – масса полностью груженого автомобиля, приходящаяся на

тормозящее колесо, кг;

C

– удельная теплоемкость материала диска (для чугуна с = 482 Дж/(кг·К)).

– масса диска, кг; – масса диска, кг;

d d

t t

где d

=360

– диаметр диска;

t

=13мм

– толщина диска;

°С, °С,

3.5 Расчет тормозного привода

Статический расчет гидропривода заключается в определении размеров основных его элементов: диаметров главного и колесного тормозных цилиндров, передаточного числа педального привода и хода тормозной педали. При экстренном торможении давление жидкости в приводе достигает 10 МПа. Принимаем величину давления жидкости р =

10 МПа.

Задаваясь величиной давления жидкости р

в приводе при экстренном торможении, определяем диаметр колесного цилиндра d

к

, необходимый для создания расчетной приводной силы Р

дискового тормозного механизма.

. .

м. м.

Диаметр d

г

главного тормозного цилиндра, как правило, мало отличается от диаметра d

к

колесного цилиндра. В конструкциях с дисковыми тормозными механизмами

,

, ,

, .

.

м.

м.

Принимаем:  м;

м;

м;

м;

м.

м.

Учитывая приведенные соотношения, задаются величиной диаметра главного тормозного цилиндра и определяют максимальное усилие на тормозной педали

; ;

; ;

где Unn

, ηnn

– передаточное отношение и КПД педального привода,

принимаем

Unn

= 4, ηnn

= 0,95.

принимаем по компоновке; принимаем по компоновке;

a

= 0,4 м; b

= 0,1 м;

d

к1

,

d

к2

,

d

г

– диаметры соответственно рабочих цилиндров передних, задних

колес и главного тормозного цилиндра;

– перемещения поршней колесных тормозных цилиндров (для – перемещения поршней колесных тормозных цилиндров (для

дискового принимаем δ

= 0,35 мм, а для барабанного δ

= 4,5 мм);

β

– коэффициент, учитывающий влияние податливости элементов

гидропривода, принимаем β

= 1;

– зазор между поршнем главного тормозного цилиндра и – зазор между поршнем главного тормозного цилиндра и

толкателем, принимаем  мм = 0,0015м. мм = 0,0015м.

, ,

м, м,

Полный ход педали тормоза до упора ее в пол должен быть на 30 – 40% больше рассчитанного. Это необходимо для того, чтобы надежно обеспечить заданную величину давления тормозной жидкости при износе фрикционных накладок. Полный ход педали не должен превышать 150 мм для легковых и 170 мм для грузовых автомобилей.

Гидравлический тормозной привод должен обеспечивать торможение автотранспортного средства с эффективностью, предусмотренной ГОСТ 22985-77. При этом усилие на органе управления легковых автомобилей должно быть не менее 147 Н и не более 686,7 Н.

Таким образом, в результате проведенных вычислений были получены значения усилия на педали и величина ее хода  Н и Н и  см соответственно. Для преодоления усилия на педаль см соответственно. Для преодоления усилия на педаль  Н необходима установка усилителя. Н необходима установка усилителя.

Заключение

В результате выполнения данного курсового проекта был спроектирован грузовой автомобиль классической компоновки грузоподъёмностью 3 т с дизельным двигателем мощностью 94,06 кВт и полной массой 6,180 т. Все требуемые по заданию условия выполнены: максимальная скорость движения 115 км/ч, максимальный динамический фактор на высшей передаче D

0

max

= 0,039, максимальный суммарный коэффициент сопротивления дороги, преодолеваемый на первой передаче ψ

I

= 0,32.

Список используемой литературы:

1) Будкин А. Бремя вождя. – За рулем, №6, 2005, стр. 35 – 37.

2) Вахламов В.К., Автомобили: Эксплуатационные свойства / В.К.Вахламов . – М.: Академия – 2005.

3) Вайнштейн В.Л., Фролов В.Г. Методические указания к выполнению контрольной работы №2. СГТУ, 2005.

4) Вайнштейн В.Л., Фролов В.Г. Методические указания к выполнению контрольной работы №3. СГТУ, 2005.

5) Колеса и шины. Краткий справочник. Выпуск №3. М.: "КЖИ "За рулем", 2004. – 160 с.: ил.

6) Литвинов А. С., Фаробин Я. Е. Автомобиль: Теория эксплуатационных свойств: Учебник для вузов специальности "Автомобили и автомобильное хозяйство". – М.: Машиностроение, 1989. – 240 с.: ил.

7) Осепчугов В. В., Фрумкин А. К. Автомобиль: Анализ конструкций, элементы расчета: Учебник для студентов вузов по специальности "Автомобили и автомобильное хозяйство". – М.: Машиностроение, 1989. – 304 с.: ил.

8) Аэродинамика автомобиля / Под ред. Гухо; пер. с нем. Н. А. Юниковой; под. ред. С. П. Загородникова. М.: Машиностроение, 1987. - 424 с

9) Электронный каталог «За рулём – 2005»

|