| ОГЛАВЛЕНИЕ

ЗАДАНИЕ.. 3

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ О ТЕПЛОВОЙ СХЕМЕ КОТЕЛЬНОЙ.. 4

2 ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА ТЕПЛОВОЙ СХЕМЫ... 8

2.1 Тепловые нагрузки внешних потребителей. 8

2.2 Тепловые нагрузки собственных нужд котельной. 9

3 РАСЧЕТ ТЕПЛОВОЙ СХЕМЫ КОТЕЛЬНОЙ.. 11

3.1. Расчет основного и вспомогательного оборудования. 11

3.2 Расчёт расхода топлива. 19

4. РАСЧЁТ МОЩНОСТИ ЭЛЕКТРОДВИГАТЕЛЕЙ ОБОРУДОВАНИЯ КОТЕЛЬНОЙ УСТАНОВКИ.. 20

4.1 Питательные насосы.. 20

4.1 Тягодутьевые устройства. 21

ПРИЛОЖЕНИЕ 1 – БАЛАНС ПО ОТДЕЛЬНЫМ УЗЛАМ... 24

СПИСОК ЛИТЕРАТУРЫ... 26

Вариант № 28

| Пар на производственно технологические нужды

|

Возврат конденсата с производства

|

Горячая вода на производство

|

Отопительно-вентиляционная нагрузка

|

Температура воды в тепловой сети

|

Температура греющей среды

|

Топливо

|

| Расход

|

Давление

|

Температура

|

Температура

|

Процент возврата

|

Температура

|

Расход

|

Расход пара на вентиляционную нагрузку

|

Расход теплоты на отопительную нагрузку

|

В подающем трубопроводе

|

В обратном трубопроводе

|

За охладителем к-та сетевого подогревателя

|

За подогревателем сырой холодной воды

|

| D

пр

т/ч

|

P

пр

МПа

|

t

пр

о

С

|

t

к

пр

о

С

|

m

%

|

t

пр.в

о

С

|

G

пр.в

т/ч

|

D

вен

т/ч

|

Q

от

МВт

|

t

′

тс

о

С

|

t

′′

тс

о

С

|

t

к

от

о

С

|

t

с.л.

о

С

|

| 20

|

2,3

|

440

|

86

|

65

|

90

|

5,0

|

2,0

|

4,2

|

150

|

70

|

75

|

45

|

Природный газ

|

Современная производственно-отопительная котельная оснащена разнообразным тепломеханическим оборудованием с развитой сетью паропроводов, трубопроводов сырой и питательной воды, конденсатопроводов, дренажей. Кроме котельного агрегата – основного источника теплоснабжения, в котельной устанавливаются пароводяные подогреватели сетевой и горячей воды для отопления, бытового горячего водоснабжения и производственно-технологических нужд. Для подогрева холодной воды и утилизации низкопотенциальных тепловых выбросов устанавливаются водо-водяные теплообменники. Подготовка воды требуемого качества осуществляется в деаэраторе и оборудовании химводоочистки. Перемещение потоков воды, воздуха, требуемого для горения топлива, и продуктов сгорания происходит с помощью питательных и циркуляционных насосов, дутьевых вентиляторов и дымососов. Для надёжной и безаварийной работы котельной насосы и тягодутьевые устройства должны быть снабжены современными схемами электропривода, а её оборудование оснащено системами автоматизации.

Реклама

Для определения необходимой мощности котельной и выбора основного и вспомогательного оборудования выполняется расчет тепловой схемы.

При расчете тепловой схемы котельной для каждого потребителя определяют требуемый расход воды или пара, расход теплоносителя на восполнение утечек и рассчитывается необходимая производительность химводоочистки. По результатам расчета тепловой схемы выбирается тип и количество котлоагрегатов, другого теплообменного оборудования, производительность и мощность насосов и тягодутьевых устройств. На схеме проставляются установленные расчётом расходы потоков рабочих сред и диаметры трубопроводов.

Исходными данными для расчета тепловой схемы являются значения тепловых нагрузок и графики расхода теплоты. Данные о тепловых нагрузках по цехам и видам потребления группируются в сводную таблицу по параметрам теплоносителей. Потребителей теплоты необходимо группировать по признаку однотипности теплоносителя и его параметров. При этом, проектируя теплоснабжение, следует стремиться, чтобы разнообразие в параметрах и характере теплоносителей было минимальным.

Перед расчетом в соответствии с заданием и исходными данными составляется принципиальная тепловая схема в виде чертежа. На ней условными обозначениями изображается всё основное и вспомогательное оборудование котельной, линии потоков пара и воды, записываются параметры и величины потоков (расходы) пара, воды и теплоты. Элементы оборудования располагают на схеме по определенной системе: котлоагрегаты и главный паропровод помещают в верхней части схемы, ниже группируют всё остальное, причём теплообменники и трубопроводы с большими давлениями и температурами изображают выше.

Пример принципиальной тепловой схемы производственно-отопительной котельной показан на рисунке 1.

Теплопотребление предприятия и жилого массива значительно изменяется в течение года. Чтобы иметь правильное представление о загрузке котельной и грамотно планировать её работу, реальное проектирование рекомендуется выполнять для четырех характерных режимов:

1. – максимального зимнего, при минимальной расчётной температуре наружного воздуха; этот режим определяет максимальную паропроизводительность и тепловую мощность котельной, по которой выбирается число и тип котлоагрегатов и теплофикационных теплообменников.

Реклама

2. – расчетно-контрольного, соответствующего средней за наиболее холодный месяц температуре наружного воздуха и возможному аварийному останову одного из котлов.

3. – среднеотопительного, рассчитываемого по средней за отопительный сезон температуре наружного воздуха. По среднеотопительному режиму можно подсчитать годовой расход теплоты.

4. – летнего, характеризующего работу котельной при отсутствии отопительных нагрузок. Расход пара на производственно-технологические цели принимается максимальным в течение суток, а по горячему водоснабжению средним за неделю.

Рисунок 1 – Принципиальная схема производственно-отопительной котельной: 1 – котлоагрегат; 2 – экономайзер; 3 – коллектор острого пара; 4 – редукционный клапан; 5 – коллектор редуцированного пара давлением 0,6 МПа; 6 – коллектор редуцированного пара давлением 0,12 МПа; 7 – сепаратор непрерывной продувки; 8 – подогреватель воды для производства; 9 – подогреватель воздуха вентиляционной установки; 10 – пароводяной подогреватель сетевой воды; 11 – охладитель конденсата сетевого подогревателя; 12 – потребитель нагрузок отопительной и горячего водоснабжения; 13 – бак конденсатный; 14 – деаэраторная установка; 15 – подогреватель сырой холодной воды; 16 – пароводяной подогреватель сырой воды; 17 – химводоочистка; 18 – охладитель выпара; 19 – питательный электронасос; 20 – питательный паровой насос; 21 – подпиточный насос; 22 – сетевой насос; 23 – конденсатный насос

При реальном проектировании производственно-отопительной котельной расчет обычно выполняют параллельно для всех четырех режимов в табличной форме записи.

В случае выполнения учебного задания допускается выполнить расчет для максимального зимнего режима с целью определения максимальной мощности котельной, числа устанавливаемых котлоагрегатов и теплообменников.

Для удобства расчета тепловой схемы и анализа полученных результатов, выделяют внешнее теплопотребление и собственных нужд котельной. Расчет проводят в следующей последовательности. Сначала определяются расходы воды, пара и теплоты внешними потребителями, к которым относятся производственно-технологические нужды, отопление и вентиляция производственных помещений, отопление и горячее водоснабжение жилого поселка. Далее подсчитываются расходы пара и воды на собственные нужды котельной: деаэрацию питательной воды, пароводяные подогреватели и др.

Расчет общей паропроизводительности (мощности) котельной выполняется методом последовательных приближений. В первом приближении с учетом опыта эксплуатации и практики проектирования промышленных котельных малой и средней производительности, расход пара на собственные нужды принимают в пределах 5…7 % от расхода пара внешними потребителями. С уменьшением доли возврата конденсата расход пара на собственные нужды возрастает.

Трудно поддающиеся расчету расходы пара на обдувку поверхностей нагрева котла и утечки для промышленных котельных малой и средней мощности можно принять равной 2…3 % от расхода пара на внешние потребители и собственные нужды.

При расчете тепловой схемы котельной используются уравнения теплового и материального (весового) баланса для всех её элементов, при расчете диаметров трубопроводов – уравнение неразрывности (сплошности) потока.

Точность расчета тепловой схемы зависит от числа последовательных приближений величин полученных при расчете, к величинам, которыми предварительно задавались. В инженерной практике проектирования котельных точность расчета должна находиться в пределах не более 2…3 %.

Составим принципиальную тепловую схему производственно-отопительной котельной промышленного предприятия, и выполним её расчет при следующих условиях: котельная должна обеспечивать бесперебойную подачу пара и горячей воды на производственно-технологические нужды предприятия и сетевой воды на горячее водоснабжение и отопление производственных и служебных помещений предприятия и жилого поселка.

В результате расчета тепловой схемы определим необходимую максимальную паропроизводительность (мощность) котельной, выберем тип и количество котлоагрегатов, другого основного и вспомогательного оборудования и рассчитаем электрические мощности для их привода.

Вариант задания тепловых нагрузок котельной для курсовой работы возьмем в прил. 1. Нагрузки соответствуют максимальному зимнему режиму самой холодной пятидневки года с учетом потерь теплоты во внешних трубопроводах.

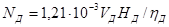

1) Расход пара на производственно-технологические нужды составляет = 5,55 кг/с. Параметры отпускаемого пара: давление = 5,55 кг/с. Параметры отпускаемого пара: давление = 2,3 МПа, пар имеет температуру = 2,3 МПа, пар имеет температуру  . Возврат конденсата с производства составляет μ = 65% от расхода пара . Возврат конденсата с производства составляет μ = 65% от расхода пара  . Температура возвращаемого с производства конденсата . Температура возвращаемого с производства конденсата  = 86°С. Вид топлива – природный газ. = 86°С. Вид топлива – природный газ.

2) Расход горячей воды на производственно-технологические нужды  = 1,389 кг/с при температуре = 1,389 кг/с при температуре  = 90°С. Подогрев горячей воды производится в пароводяном подогревателе, насыщенным паром давлением 0,6 МПа, поступающим из главного паропровода через редукционный клапан. Вся горячая вода расходуется на производстве и в котельную не возвращается. = 90°С. Подогрев горячей воды производится в пароводяном подогревателе, насыщенным паром давлением 0,6 МПа, поступающим из главного паропровода через редукционный клапан. Вся горячая вода расходуется на производстве и в котельную не возвращается.

3) Для обеспечения вентиляционной нагрузки производственных помещений расходуется насыщенный пар давлением 0,6 МПа в количестве

Dвен

= 2 т/ч = 0,556 кг/с.

4) Расход теплоты на отопление жилого поселка и служебных зданий предприятия равен Qот

= 4200 кВт. Температура воды в подающем и обратном трубопроводах тепловой сети равна, соответственно,  =150 0

С и =150 0

С и  =70 0

С. =70 0

С.

Подогрев сетевой воды производится в пароводяном теплообменнике (бойлере) насыщенным паром давлением 0,6 МПа. Образующийся конденсат во избежание последующего вскипания в деаэраторе охлаждается до tк

от

= 75°С в водо-водяном теплообменнике – охладителе конденсата. Таким образом, обратная сетевая вода до поступления в основной пароводяной подогреватель нагревается, проходя через охладитель конденсата. Потери сетевой воды потребителями принимаем равными 1,5 % от её общего расхода Gсет

.

5) Потери теплоты в поверхностных пароводяных и водо-водяных подогревателях принимаем равными 2% или коэффициент сохранения теплоты (тепловой КПД подогревателей) считаем равным ηп

=0,98. Потери конденсата греющего пара в пароводяных подогревателях принимаем равными 2% от расхода пара.

Потери всех теплоносителей восполняются через химводоочистку и деаэратор котельной.

6) Расчетную температуру сырой воды для зимних условий принимаем равной tс.в

= 5°С.

Собственные нужды котельной складываются из расхода пара на подогрев воды в деаэраторе, подогрев сырой воды перед химводоочисткой, расход теплоты с продувкой котлов, с утечками пара и питательной воды, прочие неучтенные потери.

1) Деаэрация питательной и подпиточной сетевой воды происходит в смешивающем подогревателе – деаэраторе атмосферного типа. Греющий теплоноситель – насыщенный пар давлением 0,12 МПа.

2) Перед химводоочисткой сырая вода должна быть подогрета до температуры tхво

= 30°С. Расход пара на подогреватель сырой воды определяется расчетом. Для подогрева используется насыщенный пар давлением 0,12 МПа.

3) Расход пара на другие собственные нужды котельной (обдувка поверхностей нагрева котлоагрегата, неучтенные потери и т.д.) принимаем равным 3 % от паропроизводительности котельной (от общего расхода пара на внешние потребители и собственные нужды).

4) Расход котловой воды на непрерывную продувку котлоагрегата принимаем равным 3 % от его паропроизводительности.

Продувочная вода поступает в расширитель (сепаратор) непрерывной продувки. Образующийся насыщенный пар давлением 0,12 МПа подается в коллектор пара или непосредственно в деаэратор. Горячая вода, выходящая из расширителя, пропускается через подогреватель сырой воды, который является первой ступенью подогрева сырой холодной водопроводной воды. Охлажденная до tсл

= 45о

С продувочная вода сливается в канализацию или используется для технических целей.

Необходимые для расчёта параметры пара и горячей воды в зависимости от варианта задания определим по таблицам приложений 2 и 3 или специальным компьютерным программам.

После расчёта вычисленные значения расходов и параметры теплоносителей нанесем на принципиальную тепловую схему котельной, которую рекомендуется выполнить с помощью графических редакторов на формате А3. При нанесении расчетных расходов будем обращать внимание на то, что для каждого элемента (узла) схемы суммы входящих и исходящих потоков могут отличаться не более чем на 2…3 %. Заданная точность вычислений достигается соблюдением изложенного ниже расчёта, основанного на методе последовательных приближений.

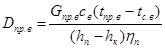

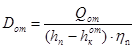

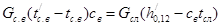

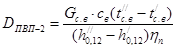

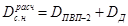

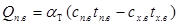

3.1.1 Расход пара на подогреватель горячей воды для производственных нужд предприятия определяется по формуле, кг/с (т/ч),

, ,

где  - расход горячей воды на производство, кг/с (т/ч); св

- удельная теплоемкость воды, св

= 4,19 кДж/кг·град; - расход горячей воды на производство, кг/с (т/ч); св

- удельная теплоемкость воды, св

= 4,19 кДж/кг·град;  и и  - температуры горячей и холодной воды, °С; - температуры горячей и холодной воды, °С;  - энтальпия греющего пара давлением Рн

= 0,6 МПа, кДж/кг; - энтальпия греющего пара давлением Рн

= 0,6 МПа, кДж/кг;  - энтальпия конденсата при Рн

= 0,6 МПа, кДж/кг; - энтальпия конденсата при Рн

= 0,6 МПа, кДж/кг;  - коэффициент, учитывающий потерю теплоты в подогревателе, - коэффициент, учитывающий потерю теплоты в подогревателе,  = 0,98. = 0,98.

После подстановки в формулу заданных величин

= = кг/с (0,871 т/ч) кг/с (0,871 т/ч)

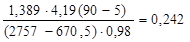

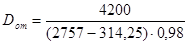

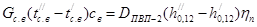

3.1.2 Расход насыщенного пара давлением p

н

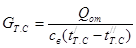

= 0,6 МПа в бойлерной установке для подогрева сетевой воды, циркулирующей по тепловым сетям, кг/с (т/ч),

, ,

где  - максимальный расход теплоты на отопление с учетом потерь в наружных сетях, кВт; - максимальный расход теплоты на отопление с учетом потерь в наружных сетях, кВт;  - энтальпия конденсата греющего пара после охладителя конденсата, кДж/кг; в нашем примере - энтальпия конденсата греющего пара после охладителя конденсата, кДж/кг; в нашем примере  = 4,19×75 = 314,25 кДж/кг; h

п

- коэффициент, учитывающий потери теплоты в бойлерной установке и принимаемый равным 0,98. = 4,19×75 = 314,25 кДж/кг; h

п

- коэффициент, учитывающий потери теплоты в бойлерной установке и принимаемый равным 0,98.

Подставив в формулу численные значения согласно варианту задания, получим:

= 1,754 кг/с (6,314 т/ч). = 1,754 кг/с (6,314 т/ч).

3.1.3 Расход сетевой воды, направляемой в тепловую сеть, кг/с (т/ч),

, ,

где  и и  - температуры сетевой воды в подающей и обратной ветвях тепловой сети, о

С. - температуры сетевой воды в подающей и обратной ветвях тепловой сети, о

С.

Подставив заданные величины:

кг/с (45,1 т/ч). кг/с (45,1 т/ч).

3.1.4 Потери сетевой воды (утечки) в тепловых сетях, согласно заданию принимаем 1,5 % от расхода  : :

= 0,015×12,53 = 0,188 кг/с (0,67 т/ч). = 0,015×12,53 = 0,188 кг/с (0,67 т/ч).

Эти потери теплоносителя в нормальных условиях эксплуатации должны восполняться химически очищенной водой, подаваемой подпиточным насосом.

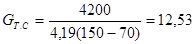

3.1.5 Общий расход насыщенного пара давлением p

н

= 0,6 МПа для приготовления горячей воды на производственно-технические нужды предприятия, для нагрева сетевой воды, циркулирующей в тепловых сетях, и для работы приточно-вытяжных вентиляционных систем предприятия:

кг/с (9,187 т/ч). кг/с (9,187 т/ч).

В производственно-отопительных котельных небольшой мощности, вырабатывающих насыщенный пар невысокого давления (p

н

< 4 МПа), понижение давления потребляемого пара из главной магистрали осуществляется простым дросселированием с помощью редукционного вентиля или клапана. Процесс дросселирования протекает при постоянной энтальпии пара h

= const. В крупных котельных и ТЭЦ, когда котлоагрегаты дают перегретый пар достаточно высокого давления и температуры, для потребителей пара с меньшими давлениями и температурой приходится устанавливать редукционно-охладительные установки (РОУ).

В данном случае при давлении за котлом в главной паровой магистрали  = 2,3 МПа и температуре насыщенного пара = 2,3 МПа и температуре насыщенного пара  °С, достаточно простого дросселирования пара до 0,6 МПа. °С, достаточно простого дросселирования пара до 0,6 МПа.

3.1.6 Общий отпуск пара всех параметров внешним теплопотребителям

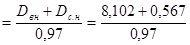

= 5,55+2,552 = 8,102 кг/с (29,167 т/ч). = 5,55+2,552 = 8,102 кг/с (29,167 т/ч).

3.1.7 Расход пара на собственные нужды котельной (подогреватель сырой воды, деаэратор), оценим предварительно 6% от отпуска пара внешним потребителям кг/с (т/ч).

Для рассматриваемого примера

0,07 0,07 = 0,07·8,102 = 0,567 кг/с (2,04 т/ч). = 0,07·8,102 = 0,567 кг/с (2,04 т/ч).

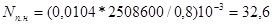

В первом приближении общая паропроизводительность котельной с учетом 3% потерь пара и конденсата внутри котельной

D

∑

= 8,937 кг/с (32,173 т/ч). = 8,937 кг/с (32,173 т/ч).

Для уточнения расхода пара на собственные нужды котельной выполним тепловой расчет расширителя непрерывной продувки, подогревателя сырой воды и деаэратора.

3.1.8 Расчет расширителя (сепаратора) непрерывной продувки.

Для расчета расширителя (сепаратора) непрерывной продувки приведена схема использования теплоты продувочной воды с принятыми условными обозначениями показаны на рисунке 2. Отсепарированный в расширителе насыщенный пар давлением p

н

=0,12 МПа подается в деаэратор, а горячая продувочная вода – в теплообменник для подогрева холодной сырой воды перед ХВО.

Рис. 2. Схема использования теплоты непрерывной продувки: 1 – расширитель или сепаратор непрерывной продувки (РНП); 2 – водо-водяной подогреватель сырой холодной воды (ВВП-1)

Уравнение теплового баланса расширителя

, ,

где  - количество продувочной воды, поступающей из паровых котлов, - количество продувочной воды, поступающей из паровых котлов,  = 0,03 D

∑

= 0,03×8.937 = 0,268 кг/с (0,965 т/ч); = 0,03 D

∑

= 0,03×8.937 = 0,268 кг/с (0,965 т/ч);  - энтальпия продувочной воды при давлении 2,3 МПа, кДж/кг; - энтальпия продувочной воды при давлении 2,3 МПа, кДж/кг;  - коэффициент сохранения теплоты в расширителе, принимаем 0,98; - коэффициент сохранения теплоты в расширителе, принимаем 0,98;  - количество пара, получаемого в расширителе, кг/с (т/ч); - количество пара, получаемого в расширителе, кг/с (т/ч);  и и  - энтальпии воды и насыщенного пара при давлении в расширителе р

н

= 0,12 МПа. - энтальпии воды и насыщенного пара при давлении в расширителе р

н

= 0,12 МПа.

Количество отсепарированного пара, кг/с (т/ч)

. .

Количество горячей воды, выходящей из расширителя, кг/с (т/ч),

. .

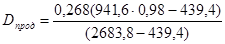

В нашем примере количество отсепарированного пара

= 0,0577 кг/с (0,208 т/ч). = 0,0577 кг/с (0,208 т/ч).

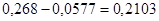

Количество продувочной воды на сливе РНП

= =  кг/с (0,757 т/ч) кг/с (0,757 т/ч)

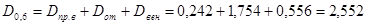

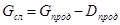

3.1.9 Расход сырой воды в котельной на восполнение всех потерь с паром и конденсатом через химводоочистку, кг/с (т/ч):

потери от невозврата конденсата пара с производства

1,943 кг/с (6,99 т/ч); 1,943 кг/с (6,99 т/ч);

потери пара и конденсата в котельной

= 0,03×8,937 = 0,268 кг/с (0,965 т/ч); = 0,03×8,937 = 0,268 кг/с (0,965 т/ч);

Потери конденсата в подогревателях горячей воды для производственно-технических нужд, отопления и вентиляции (2 % от общего расхода пара в них)

= 0,02×2,552 = 0,051 кг/с (0,195 т/ч); = 0,02×2,552 = 0,051 кг/с (0,195 т/ч);

Потери котловой воды при продувке

= 0,2103 кг/с (0,757 т/ч) = 0,2103 кг/с (0,757 т/ч)

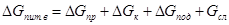

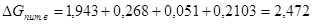

Суммарные потери конденсата и котловой воды, которые необходимо восполнять питательной водой с ХВО,

кг/с (8,9 т/ч); кг/с (8,9 т/ч);

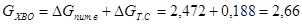

Расход химически очищенной воды с учетом восполнения потерь воды в тепловых сетях

кг/с (9,576 т/ч). кг/с (9,576 т/ч).

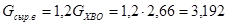

Учитывая расход воды на собственные нужды химводоочистки в размере 20% от полезной производительности ХВО, общий расход сырой воды

кг/с (11,49 т/ч). кг/с (11,49 т/ч).

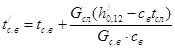

3.1.10 Расчет температуры сырой воды  за водо-водяным подогревателем (ВВП-1) расширителя непрерывной продувки определяется из теплового баланса подогревателя за водо-водяным подогревателем (ВВП-1) расширителя непрерывной продувки определяется из теплового баланса подогревателя

уравнением

, ,

или

°С. °С.

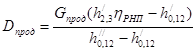

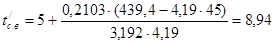

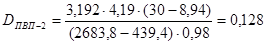

3.1.11 Расход пара на пароводяной подогреватель сырой воды определяется следующим образом.

Для подогрева сырой воды перед химводоочисткой от температуры  = 8,94 °С до = 8,94 °С до  = t

хво

= 30°С за ВВП-1 установлен пароводяной подогреватель поверхностного типа ПВП-2. Греющим теплоносителем этого теплообменника является редуцированный пар давлением p

н

= 0,12 МПа. = t

хво

= 30°С за ВВП-1 установлен пароводяной подогреватель поверхностного типа ПВП-2. Греющим теплоносителем этого теплообменника является редуцированный пар давлением p

н

= 0,12 МПа.

Из уравнения теплового баланса ПВП-2

расход пара составит

или

кг/с (0,461 т/ч). кг/с (0,461 т/ч).

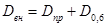

3.1.12 Количество конденсата от подогревателя ПВП-2, поступающего в деаэратор с учётом 2 % потери,

=0,98× =0,98× = 0,98·0,128 = 0,125 кг/с (0,452 т/ч). = 0,98·0,128 = 0,125 кг/с (0,452 т/ч).

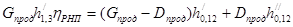

3.1.13 Расчетом деаэратора определяется расход пара, необходимого для подогрева в нем воды до температуры 104,8о

С.

Сведем в табл. 1 характеристики потоков воды и пара, поступающих в деаэратор, а в табл. 2 – потоки питательной воды из деаэратора:

Таблица 1

Потоки, поступающие в деаэратор

| №

п/п

|

Наименование

потоков, поступащих

в деаэратор

|

Обозначение

|

Расчёт, кг/с

|

Температура, °С

|

Энтальпия, кДж/кг

|

| 1

|

Возврат конденсата пара с производства

|

|

μD

пр

=0,65·5,55=3,608

|

88,0

|

368,5

|

| 2

|

Конденсат пара из вентиляционной установки

|

|

0,98 =0,98·0,556=0,545 =0,98·0,556=0,545

|

158,8

|

670,4

|

| 3

|

Конденсат из подогревателя сетевой воды отопления посёлка

|

|

0,98 =0,98·1,754 =1,719 =0,98·1,754 =1,719

|

75,0

|

314

|

| 4

|

Конденсат из подогревателя горячей воды для производства

|

|

0,98 =0,98·0,242=0,237 =0,98·0,242=0,237

|

158,8

|

670,4

|

| 5

|

Конденсат из пароводяного подогревателя сырой воды ПВП-2

|

|

0,128

|

104,8

|

439,4

|

| 6

|

Химически очищенная вода с ХВО

|

|

2,66

|

30,0

|

126

|

| 7

|

Добавочный пар для подогрева воды в деаэраторе

|

|

Искомая величина

|

104,8

|

2683,8

|

Таблица 2

Потоки питательной воды

| №п/п

|

Наименование

потоков, выходящих из деаэратора

|

Обозначение

|

Расчёт, кг/с

|

Температура, °С

|

Энтальпия, кДж/кг

|

| 1

|

Питательная вода для котлов

|

|

8,937

|

104,8

|

439,4

|

| 2

|

Подпиточная вода для тепловых сетей

|

|

0,188

|

104,8

|

439,4

|

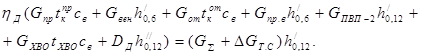

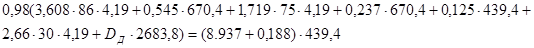

Для определения добавочного расхода пара на деаэрацию питательной воды составим уравнение теплового баланса деаэратора (потери теплоты в деаэраторе учтем КПД  =0,98). =0,98).

Подогретая в деаэраторе вода с температурой 104,8°С подается питательным насосом в паровые котлы и подпиточным насосом в тепловые сети для восполнения утечек теплоносителя у потребителей.

После подстановки в уравнение известных численных значений из таблиц 1 и 2, получим:

Решая это уравнение относительно  , найдем расход добавочного пара в деаэратор. Расход , найдем расход добавочного пара в деаэратор. Расход  = 0,498 кг/с (1,79 т/ч). = 0,498 кг/с (1,79 т/ч).

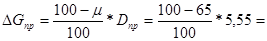

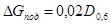

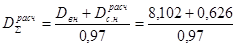

Действительный расход пара на собственные нужды котельной составит

= 0,128+0,498 = 0,626 кг/с (2,255 т/ч). = 0,128+0,498 = 0,626 кг/с (2,255 т/ч).

Таким образом, максимальная расчётная паропроизводительность котельной с учетом 3% потерь пара и конденсата внутри котельной должна составлять

= 8,998 кг/с (32,39 т/ч) = 8,998 кг/с (32,39 т/ч)

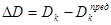

Расхождение с величиной паропроизводительности котельной, полученной по предварительному расчёту

= 8,998 – 8,937 = 0,061 кг/с. = 8,998 – 8,937 = 0,061 кг/с.

Расхождение в процентах равно (0,061/8,998)*100 = 0,68 % (меньше допустимых 2…3 %), поэтому дальнейшего уточнения расчёта тепловой схемы не требуется. В противном случае по формуле следует уточнить  и повторить расчет. и повторить расчет.

3.1.14 В котельных промышленных предприятий небольшой производительности чаще всего применяются котлоагрегаты типа ДЕ и КЕ (ранее ДКВР) выпускаемые Бийским котельным заводом.

Для необходимой при максимальном зимнем режиме паропроизводительности котельной  = 8,998 кг/с (32,39 т/ч) выбираем для установки 2 котлоагрегата ДКВр-20-23-370ГМ Бийского котельного завода. Общая номинальная паропроизводительность двух котлоагрегатов составит 20 × 2 = 40 т/ч или 11,1 кг/с, что позволяет иметь резерв на возможное увеличение теплопотребления предприятия и жилого поселка. = 8,998 кг/с (32,39 т/ч) выбираем для установки 2 котлоагрегата ДКВр-20-23-370ГМ Бийского котельного завода. Общая номинальная паропроизводительность двух котлоагрегатов составит 20 × 2 = 40 т/ч или 11,1 кг/с, что позволяет иметь резерв на возможное увеличение теплопотребления предприятия и жилого поселка.

Установка двух котлоагрегатов позволяет в летних условиях удовлетворить производственно-технологические нужды предприятия при работе одного котлоагрегата, проводя ремонты и ревизии на другом.

Максимальная теплопроизводительность (тепловая мощность) котельной составляет

Q

∑

расч

= = 8,988·2799,8 = 25192,6 кВт. = 8,988·2799,8 = 25192,6 кВт.

Таблица 3

Техничко-экономические характеристики

| Тип котла

|

Вид топлива

|

КПД,

%

|

Расход топлива,

кг у.т/Гкал

|

Расход топлива,

кг у.т/ ГДж

|

| ДКВр-20-23-370ГМ

|

Природный газ

|

91

|

155,9

|

37,23

|

Экономайзер – ЭБ1-808И

Вентилятор – ВДН-12,5-1500

Топочное устройство ГМП-16

Располагаемая теплота топлива, кДж/кг (кДж/м3

)

+ + + + + + , ,

где  - низшая теплота сгорания рабочей массы топлива; - низшая теплота сгорания рабочей массы топлива;  , ,  - удельная теплота, вносимая в топку с подогретым воздухом и топливом; - удельная теплота, вносимая в топку с подогретым воздухом и топливом;  - удельная теплота, вносимая через форсунку паром при распылении мазута. - удельная теплота, вносимая через форсунку паром при распылении мазута.

= 31840 кДж/ м3

. = 31840 кДж/ м3

.

Удельная теплота, вносимая в топку с подогретым воздухом, кДж/кг (кДж/м3

)

, ,

где  - коэффициент избытка воздуха в топочной камере; - коэффициент избытка воздуха в топочной камере;  и и  - теплоёмкости и температуры, соответственно, подогретого и холодного воздуха, - теплоёмкости и температуры, соответственно, подогретого и холодного воздуха,  =30 о

С до =30 о

С до  = 200 о

С, = 200 о

С,  =1,170 кДж/м3

К, =1,170 кДж/м3

К,  =0,762 кДж/м3

К. =0,762 кДж/м3

К.

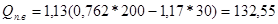

кДж/м3 кДж/м3

Удельная теплота подогретого топлива находится по формуле, кДж/кг (кДж/м3

)

= 0 кДж/м3 = 0 кДж/м3

Теплота, вносимая в топку паром для распыления мазута, кДж/кг

кДж/м3

кДж/м3

31840+132,55=31972,55 кДж/м3 31840+132,55=31972,55 кДж/м3

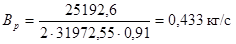

Расчётный расход топлива в котле, кг/с (м3

/с)

,

,

где n - количество принятых к установке котлов,  - КПД котла - КПД котла

Питательные насосы относятся к числу наиболее важного вспомогательного оборудования котельной, поскольку они должны обеспечивать непрерывную подачу воды в котел. Запас воды в современном котле незначителен, и прекращение питания его водой может привести к полному её испарению, интенсивному разогреву и разрушению поверхностей нагрева и котла в целом. В качестве современных питательных устройств применяют центробежные насосы высокого давления, рассчитанные на работу при температуре воды 105… 150о

С. Чтобы избежать кавитации, на входе в насос должен быть обеспечен подпор жидкости, достигаемый установкой деаэратора и насосов на разных отметках (этажах) котельной. Центробежные насосы имеют электрический (переменного тока) привод. Для работы в аварийном режиме может быть предусмотрен и паротурбинный привод.

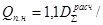

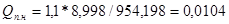

Расчет производительности питательных насосов производят по максимальной нагрузке котельной  с запасом не менее 10 %. При определении требуемой подачи (производительности) питательных насосов следует учитывать расход воды на собственные нужды котельной. Суммарная подача всех питательных насосов должна быть такой, чтобы при выходе из строя одного из них остальные смогли обеспечить работу котлоагрегатов с номинальной нагрузкой, м3

/с: с запасом не менее 10 %. При определении требуемой подачи (производительности) питательных насосов следует учитывать расход воды на собственные нужды котельной. Суммарная подача всех питательных насосов должна быть такой, чтобы при выходе из строя одного из них остальные смогли обеспечить работу котлоагрегатов с номинальной нагрузкой, м3

/с:

ρ, ρ,

где 1,1 – коэффициент запаса по паропроизводительности;  -максимальная паропроизводительность котельной, кг/с; r - плотность питательной воды при давлении и температуре в деаэраторе, кг/м3

; r=954,198кг/м3 -максимальная паропроизводительность котельной, кг/с; r - плотность питательной воды при давлении и температуре в деаэраторе, кг/м3

; r=954,198кг/м3

м3

/с. м3

/с.

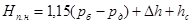

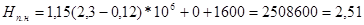

Напор, который должен обеспечить питательный насос, определяется по формуле, Па

, ,

где 1,15 – коэффициент запаса по напору;  – избыточное давление пара в барабане котла и в деаэраторе, – избыточное давление пара в барабане котла и в деаэраторе,  =2,3МПа, =2,3МПа,  =0,12МПа; =0,12МПа;  – перепад давления, обусловленный разностью отметок уровней воды в барабане котла и в деаэраторе, – перепад давления, обусловленный разностью отметок уровней воды в барабане котла и в деаэраторе,  =0 Па; =0 Па;  - суммарное сопротивление всасывающего и напорного трактов питательной воды, - суммарное сопротивление всасывающего и напорного трактов питательной воды,  ; ;  – длина питательного трубопровода от деаэратора до котла, м. – длина питательного трубопровода от деаэратора до котла, м.

Барабан котла и деаэратор обычно расположены вверху котельной, поэтому отметки уровней воды в них примерно совпадают. Для трубопроводов горячей воды допускается принимать удельную потерю давления Dhс

= 80 Па/м.

Длина  принимается с учетом мощности котельной несколько десятков метров. принимается с учетом мощности котельной несколько десятков метров.

Па Па

МПа МПа

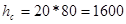

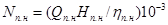

Расчётная мощность для привода питательного насоса, кВт

, ,

где  – КПД питательного насоса (для современных типов питательных устройств – КПД питательного насоса (для современных типов питательных устройств  = 0,74…0,80). = 0,74…0,80).

кВт кВт

По рассчитанной мощности подбирается тип электродвигателя и его характеристики.

Выбираем двигатель 5А200М2(N=37,0кВт, n=3000 об/мин).

Стабильная работа котлоагрегата обеспечивается непрерывной подачей воздуха в топку и удалением в атмосферу газообразных продуктов сгорания. В маломощных паровых и водогрейных котельных иногда бывает достаточно естественной тяги, создаваемой дымовой трубой. Современные же котлоагрегаты имеют сложные профили газоходов и воздуховодов и большие аэродинамические сопротивления. Поэтому для преодоления сопротивления воздуховодов и горелочного устройства (или колосниковой решетки со слоем топлива) котлоагрегат оснащают дутьевым вентилятором, а для преодоления сопротивления газового тракта – дымососом.

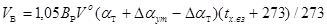

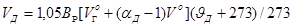

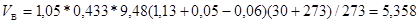

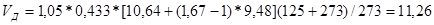

Производительность вентилятора и дымососа определяется, соответственно, по формулам, м3

/с

и

, ,

где 1,05 – коэффициент запаса по производительности тягодутьевого устройства;  – расчетный расход топлива в котлоагрегате, кг/с (м3

/с); – расчетный расход топлива в котлоагрегате, кг/с (м3

/с);  –теоретическое количество воздуха, необходимое для сгорания 1 кг топлива, –теоретическое количество воздуха, необходимое для сгорания 1 кг топлива,  =9,48 м3

/кг; =9,48 м3

/кг;  – теоретический объём продуктов сгорания на 1 кг топлива, – теоретический объём продуктов сгорания на 1 кг топлива,  =10,64 м3

/кг; =10,64 м3

/кг;  – коэффициент избытка воздуха в топке; – коэффициент избытка воздуха в топке;  – утечки воздуха между вентилятором и топкой, – утечки воздуха между вентилятором и топкой,  =0,05; =0,05;  – присосы воздуха в – присосы воздуха в =0,06; =0,06; - коэффициент избытка воздуха перед дымососом; - коэффициент избытка воздуха перед дымососом;  –температура холодного воздуха перед вентилятором (принимается 30о

С); –температура холодного воздуха перед вентилятором (принимается 30о

С);  – температура газов перед дымососом (уходящих газов), – температура газов перед дымососом (уходящих газов),  =125 о

С. =125 о

С.

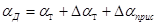

Коэффициент избытка воздуха перед дымососом определяют по формуле

где  - присосы воздуха в газовом тракте парогенератора, - присосы воздуха в газовом тракте парогенератора,  =0,48 =0,48

м3

/с м3

/с

и

м3

/с. м3

/с.

Напор, который должен развивать вентилятор ( ) и дымосос ( ) и дымосос ( ) зависит от вида и способа сжигания топлива, типа сожигательного устройства, протяжённости и конфигурации воздуховодов и газоходов. Эти характеристики определяются при аэродинамическом расчете котельного агрегата. Для их приближенных расчетов можно взять сумму следующих значений. ) зависит от вида и способа сжигания топлива, типа сожигательного устройства, протяжённости и конфигурации воздуховодов и газоходов. Эти характеристики определяются при аэродинамическом расчете котельного агрегата. Для их приближенных расчетов можно взять сумму следующих значений.

Вентилятор должен обеспечить напор воздуха для преодоления сопротивления воздуховодов, трубного пучка воздухоподогревателя 2,5…3,5 кПа, газомазутной горелки 2,0…3,0 кПа или колосниковой решетки – 0,5…1,0 кПа.

Дымосос должен преодолевать газовое сопротивление котла 0,2…0,4 кПа, водяного экономайзера – до 3 кПа, воздухоподогревателя – до 2 кПа, золоуловителя – 0,2 … 0,8 кПа и газоходов 0,5 кПа.

=5 кПа, =5 кПа,  =5,4 кПа. =5,4 кПа.

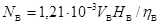

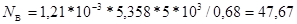

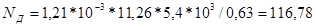

Расчётные мощности приводов вентилятора и дымососа составят, кВт

; ;

, ,

где 1,21=1,1*

1,1-коэффициенты запаса по напору и мощности электродвигателя;  и и  – напоры, развиваемые вентилятором и дымососом; – напоры, развиваемые вентилятором и дымососом;   – КПД вентилятора и дымососа, – КПД вентилятора и дымососа,  , ,  . .

кВТ; кВТ;

кВТ. кВТ.

По рассчитанным мощностям тягодутьевых устройств подбираем марки электродвигателей и их характеристики.

Двигатель вентилятора: 5А225М2 (N=55 кВт, n=3000 об/мин)

Двигатель дымососа: АИР315М6 (N=132 кВт, n=1000 об/мин).

Баланс коллектора 1

DПРОД

=0,0577 кг/с

DСН

=0,567 кг/с

DПВП-

2=0,128 кг/с

DД

=0,498 кг/с

DПРОД

+DСН

=DПВП-2

+DД

0,0577+0,567=0,128+0,498

0,6247=0,626

=((0,626-0,6247)/0,626)·100%=0,2% =((0,626-0,6247)/0,626)·100%=0,2%

Баланс коллектора 2

=8,988 кг/с =8,988 кг/с

DСН

=0,567 кг/с

DПР

=5,55 кг/с

D0.6

=2,552 кг/с

=DСН

+DПР

+D0,6 =DСН

+DПР

+D0,6

8,998 =0,567+5,55+2,552

8,998=8,669

=((8,998-8,669)/8,998)·100%=3,66% =((8,998-8,669)/8,998)·100%=3,66%

Баланс в коллекторе 3

D0.6

=2,552 кг/с

DПР.В

=0,242 кг/с

DВЕН

=0,556 кг/с

DОТ

=1,754 кг/с

D0.6

=DПР.В

+DВЕН

+DОТ

2,552=0,242+0,556+1,754

2,552=2,552 кг/с

=((2,552-2,552)/2,552)·100%=0 =((2,552-2,552)/2,552)·100%=0

Баланс в деаэраторе

DД

=0,498кг/с

GХВО

=2,66 кг/с

GПВП-2

=0,125 кг/с

GПР.В

=0,237 кг/с

GВЕН

=0,545 кг/с

GОТ

=1,719 кг/с

GПР

=3,608 кг/с

=0,268 кг/с =0,268 кг/с

=8,998 кг/с =8,998 кг/с

=0,188 кг/с =0,188 кг/с

DД

+GХВО

+GПВП-2

+GПР.В

+GВЕН

+GОТ

+GПР

=GД

+

GД

=  + +

0,498+2,66+0,125+0,237+0,545+1,719+3,608=8,998+0,268+0,188

9,392=9,454 кг/с

=((9,454-9,392)/9,454)·100%=0,656% =((9,454-9,392)/9,454)·100%=0,656%

1. Орехов, А.Н. Расчет тепловой схемы производственно-отопительной котельной: метод. указания к выполнению курсовой работы. – Архангельск: АГТУ, 2005. – 40 с.

2. Каталог двигателей серии АИР http:www.evromash.ru/engine/air/airtech/

3. Тепловой расчёт котлов (Нормативный метод). Издание 3-е, переработанное и дополненное. Изд-во НПО ЦКТИ, СПб, 2001. –256 с.

4. Экономия энергоресурсов в промышленных технологиях. Справочно-методическое пособие / под ред. С.К.Сергеева; НГТУ, НИЦЭ – Н. Новгород, 2001. –296 с.

|