ПРОКЛАДКА ВОЛОКОННО-ОПТИЧЕСКИХ КАБЕЛЕЙ В ПЛАСТМАССОВЫХ ТРУБОПРОВОДАХ

Институт "Гипротранссигналсвязь" освоил проектирование линейных сооружений волоконно-оптических линий связи (ВОЛС) с протягиванием волоконно-оптических кабелей (ВОК) в предварительно прокладываемых в грунте полиэтиленовых трубках. Интерес к этой технологии у специалистов института возник после опубликования в журнале "АТиС", 1991, № 3 статьи "Строительство и монтаж линейных сооружений ВОЛС на железнодорожном транспорте". По нашему мнению, в то время применение пластмассовых трубопроводов для сооружения ВОЛС при всей привлекательности нельзя было рекомендовать из-за отсутствия специальных трубок и отработанной технологии протягивания ВОК большой длины. Это делало такой способ прокладки ВОК не конкурентным по сравнению с традиционными способами прокладки кабелей связи прежде всего с экономической точки зрения.

Хотя необходимость освоения новых технологий не вызывала сомнений, малые объемы строительства ВОЛС, отсутствие оперативной информации по передовым зарубежным технологиям и присущий нашим специалистам консерватизм, воспитанный годами жесткой регламентации, не способствовали этому. В равной степени сказанное относится ко всем отечественным ведомствам и организациям, которые строят и эксплуатируют линии связи.

В настоящее время с учетом мировых достижений в области технологических разработок, промышленных возможностей по изготовлению пластмассовых трубок и специальных машин для задувки кабелей, зарубежного опыта по массовому строительству и эксплуатации ВОЛС можно смело внедрять прокладку ВОК в полиэтиленовых трубопроводах, как отвечающую современным требованиям к линейным сооружениям ВОЛС.

Сразу же после появления волоконно-оптических систем связи в разных странах начали разрабатываться конструкции и способы прокладки волоконно-оптических кабелей, учитывающие особенности монтажа и эксплуатации оптических волокон. К этим особенностям относятся, прежде всего, трудоемкость их соединения и потери полезного сигнала, возникающие при этом. Следовательно, появилась необходимость прокладки максимально возможных длин волокон без соединений и обеспечения надежной эксплуатации кабелей, предупреждающей обрывы волокон и позволяющей восстановление их при повреждениях с минимальным количеством соединений.

Первоначально этим требованиям стали удовлетворять подвесные кабели и, прежде всего, волоконно-оптические кабели, подвешиваемые на высоковольтные ЛЭП. Для подземной прокладки, альтернативы которой во многих случаях не существует, традиционные конструкции бронированных кабелей не удовлетворяют специфическим требованиям ВОК. Ведь использование надежных защитных покровов увеличивает диаметр кабелей и соответственно уменьшает их строительную длину, а жесткое положение в грунте при повреждениях приводит к необходимости устройства вставок с двумя соединениями в нарушенных волокнах. Соответственно потребовалось обеспечение подвижности волокон относительно защитных элементов подземного кабеля. Так появилась идея создания как бы разборного кабеля, когда защитные элементы прокладываются и монтируются отдельно, а затем в них вводятся и свободно располагаются оптические волокна. Таким образом, в защитную трубку затягивается простейший по конструкции ВОК.

Реклама

Эту идею начали осуществлять, применяя разные по конструкции и материалам трубки. В одном способе использовали жесткие поливинилхлоридные трубы, ранее применявшиеся для строительства составных трубопроводов традиционной телефонной канализации. Этот способ трудоемкий, так как трубы могут укладываться только в открытую траншею. К тому же составной трубопровод не обеспечивает герметизацию на стыках, которая необходима при использовании пневматики для прокладки ВОК.

Другой способ строительства защитных трубопроводов для подземной прокладки ВОК основан на применении полиэтиленовых шлангов. Такие шланги широко применяются за рубежом для прокладки напорных водопроводов бестраншейным способом.

В обоих вариантах при затягивании кабеля для уменьшения трения применяются жидкие смазки. Со временем они высыхают, приобретая "клеевой" эффект. Кабель, присыхая к оболочке, перечеркивает положительное свойство трубопровода - возможность оперативной замены кабелей при ремонте и реконструкции линий связи.

Кроме жидкой смазки, применялись и другие способы уменьшения коэффициента трения. Самый эффективный способ появился в 1986 г. после применения запатентованного твердого полимерного покрытия "Силикоре". Оно наносится на внутреннюю поверхность трубок и создает чрезвычайно низкий коэффициент трения. Вначале трубки, которые получили название "Силикоре - тм", применялись в США, а с 1991 г., после строительства завода в Англии, широко используются европейскими странами. В 1993 г. трубку "Силикоре-тм" начал производить завод в Чехии. На сегодняшний день произведено более 1 млн. км такой трубки. Ее используют на всех континентах в системах связи, автоматики, кабельного телевидения, информатики и электроэнергетики для прокладки не только волоконно-оптических, но и металлических кабелей.

Полиэтиленовые трубки со специальной твердой смазкой.

Трубки "Силикоре-тм" отливаются из полиэтилена высокой плотности с нанесением на внутреннюю поверхность покрытия "Силикоре". Выпускается трубка двух типов: для прокладки в грунт и затягивания в телефонную канализацию. Последняя имеет облегченные стенки.

Трубки могут быть поставлены с размещенным внутри во время изготовления специальным тросиком. Он обеспечивает возможность протаскивания кабелей при отсутствии специальных пневматических машин.

При производстве каждая партия трубки проверяется по следующим параметрам: прочность при растяжении, устойчивость против вмятин, память формы, способность к усадке в зависимости от температуры, устойчивость при воздействии факторов среды, наружный и внутренний коэффициенты трения.

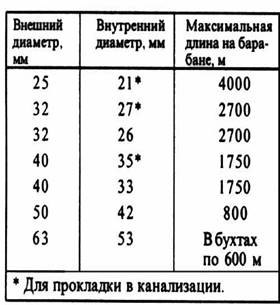

Предприятия могут изготавливать трубки любого диаметра с заданной толщиной стенок. Наиболее часто используются трубки стандартных размеров:

Реклама

Следует иметь в виду, что для трубок со стандартными размерами имеются все монтажные элементы, а при произвольно выбранных размерах возникнут сложности с их соединением и обеспечением герметизации.

Специальное покрытие внутренней стенки обеспечивает коэффициент трения относительно кабеля менее 0,08. Температура хранения гарантируется в пределах от -20 до +65С, температура манипуляций с трубкой от -10 до +50С. Остекленение трубки происходит при температуре -69С, плавление - при +121С. Радиус изгиба составляет не менее 10-кратного наружного диаметра. Изготовители гарантируют минимальный срок службы - 50 лет.

Особое значение из-за широких возможностей производства приобретает цвет и маркировка трубок. Трубки могут выпускаться черного, оранжевого, желтого, красного, синего, коричневого, белого, зеленого цветов. Кроме этого, на них могут наноситься продольные полосы любого цвета. Таким образом, за счет цвета и полос появилась возможность отмечать их принадлежность и назначение при массовой и пакетной прокладке. Есть страны, где основной цвет трубки законодательно закреплен за разными ведомствами, а назначение при пакетной прокладке отличается количеством нанесенных полос разного цвета. Так, за железными дорогами в этих странах закреплен синий цвет трубки. В наших условиях цвет трубки и маркировку полосами следует определять при проектировании и указывать при размещении заказа. Кроме цвета, маркировку можно производить произвольной подписью на любом языке, включая русский. При производстве трубки во всех случаях наносятся через 1 м цифры с указанием нарастающей ее длины.

Особенности выполнения строительных и монтажных работ.

Прокладке ВОК предшествует выполнение всех строительных работ по созданию трубопровода. Это еще одна положительная особенность рассматриваемой технологии - предотвращается неизбежность повреждения неработающих кабелей при длительном строительстве линий связи.

Самыми распространенными трубками для ВОК, учитывая рекомендуемое соотношение по диаметрам 2:1, являются трубки с наружными диаметрами 32 и 40 мм.

В грунт трубку можно укладывать любыми принятыми для кабелей способами, включая использование кабелеукладчиков. При этом проявляется еще одна положительная особенность - трубку не требуется, как кабель, прокладывать с "головы". Можно работать несколькими бригадами одновременно в любом месте трассы в пределах даже одного регенерационного участка. При пересечении препятствий нет необходимости сматывать трубку с барабана и дальше прокладывать вручную по аналогии с кабелями, достаточно ее разрезать и после преодоления препятствия соединить.

После прокладки трубки, ее соединения и устройства вводов в служебно-технические здания трубопровод проверяется на проходимость и герметичность. Строительные длины трубки соединяются с помощью резьбовых муфт, поставляемых вместе с трубкой. Возможно применение электросварных муфт других фирм, которые позволяют прокладывать трубку кабелеукладчиком без вытаскивания ножа и перезарядки кассеты на стыке строительных длин, что также можно отнести к положительным свойствам рассматриваемой технологии.

Для протягивания ВОК большой протяженности специально созданы технология и машины для вдувания кабеля в трубку. Теоретически по этой технологии возможно вдувание ВОК любой длины при использовании большого количества машин. Однако на сегодняшний день экономически оправдано вдувание ВОК строительной длиной 6000 м с использованием трех одновременно работающих специальных машин, одна из которых устанавливается в начале трубопровода, а две другие - через каждые 2 км. Лучшие существующие машины для вдувания кабелей позволяют протаскивать любые кабели, включая металлические, диаметром от 9 до 32 мм и погонным весом до 1,2 кг/м со скоростью до 80 м/мин. При этом нет особых требований к механической прочности кабелей, так как он движется за счет равномерного сцепления сжатого воздуха с оболочкой по всей длине кабеля. В проектах нами применялся ВОК с максимальным допустимым усилием натяжения во время прокладки 1500 Н.

Особая роль при вдувании кабелей отводится компрессорам, которые, кроме давления 10...12 бар и производительности 10-12 м3/мин, должны обеспечивать температуру воздуха на выходе не более +50оС. Последний параметр отечественными производителями компрессоров, к сожалению, не нормируется.

После протягивания ВОК в трубопровод производят стыковку волокон кабеля с использованием обычных волоконно-оптических муфт, которые укладываются в специально устанавливаемые при монтаже кабеля герметические подземные полимерные камеры. В эти же камеры укладывается резерв кабеля, который при эксплуатации ВОЛС может быть использован для восстановления возможных обрывов кабеля с вытягиванием резерва по трубопроводу к месту аварии.

Места выхода кабеля из трубки для обеспечения герметизации заделываются специальными проходными заглушками, предусматриваемыми проектом и поставляемыми изготовителями трубки.

Заключение.

Рамки журнальной статьи не позволяют дать развернутый экономический анализ строительства ВОЛС с трубопроводной прокладкой ВОК. Однако, сравнение разных ранее запроектированных институтом "Гипротранссигналсвязь" волоконно-оптических линий связи показывает соразмерность капитальных затрат на строительство трубопроводных линий и линий с подвеской ВОК на опорах контактной сети.

В условиях железных дорог при комплексном их переоснащении устройствами связи и СЦБ возможно достижение значительного экономического эффекта в случае совместной прокладки трубопроводов ВОЛС в одной траншее с кабелями автоблокировки.

Своевременным было бы принятие решения на уровне МПС или заинтересованных дорог об обязательной прокладке резервной трубки для перспективы сооружения ВОЛС в случаях предстоящей прокладки по различным титулам симметричных кабелей связи или кабелей автоблокировки на наиболее значимых для построения сетей магистральной и дорожной связи направлениях.

И, наконец, отметим Октябрьскую железную дорогу, которая первой в России в 1996 г. приступила к строительству полиэтиленовых трубопроводов для волоконно-оптических линий связи. Примечательно, что головной участок этой линии С.-Петербург - Тосно (50 км) находится на железнодорожной магистрали С.-Петербург - Москва, которая в очередной раз стала полигоном для внедрения передовых технологий.

|