Оглавление

Исходные данные

Введение..............................................................................................................4

1. Технология возделывания и уборки ржи

1.1. Описание технологии.........................................................................5

1.2. Технологическая карта.......................................................................8

1.3. Основные агротехнические требования...........................................11

1.4. Определение состава и показателей работы агрегата....................12

1.5. Подготовка агрегата и поля к работе................................................17

1.6. Контроль и оценка качества работы агрегата..................................19

1.7. Правила безопасной работы на агрегате..........................................20

2. Технология послеуборочной обработки ржи.

2.1. Описание технологического процесса..............................................21

2.2. Расчет состава и показателей ЗОСП.................................................23

2.3. Контроль и оценка качества ЗОСП...................................................25

2.4. Правила безопасной работы на ЗОСП..............................................26

Список использованных источников...............................................................27

Исходные данные.

Вариант 202

Культура – рожь;

Операция – дискование;

Длина поля – 1000 м.;

Уклон поля – 30

;

Расстояние до поля 4,0 км.;

Площадь поля – 200 га.;

Урожайность – 4,0 т/га.;

Начальная влажность зерна – 24%;

Начальная чистота зерна – 87%;

Базисная (конечная) влажность – 14%;

Чистота ржи – 99%;

Введение

Зерно является основным продуктом сельского хозяйства. Из зерна вырабатывают важные продукты питания: муку, крупу, хлебные и макаронные изделия. Зерно необходимо для успешного развития животноводства и птицеводства, что связано с увеличением производства мяса, молока, масла и других продуктов. Зерновые культуры служат сырьем для получения крахмала, патоки, спирта и других продуктов.

Всемерное увеличение производства зерна - главная задача сельского хозяйства.

Наряду с увеличением производства зерна особое внимание обращается на улучшение качества зерна, и, прежде всего на расширение производства твердых и сильных пшениц, а также важнейших крупяных и фуражных культур.

Реклама

Для успешного решения этих задач необходимо улучшать использование агротехники, шире внедрять высокоурожайные сорта и гибриды, совершенствовать структуру посевных площадей. Большое значение придается также эффективному использованию удобрений, расширению посевов на мелиорированных землях и в зонах достаточного увлажнения.

Возделываемые зерновые культуры относят к трем ботаническим семействам - злаковых, гречишных и бобовых.

Семейство злаковых

(Graminial) :

пшеница, рожь, овес, кукуруза, рис, просо, сорго- класс однодольных растений.

Различают две формы злаковых - яровые и озимые. Яровые растения высевают весной, за летние месяцы они проходят полный цикл развития и осенью дают урожай. Озимые растения сеют осенью, до наступления зимы они прорастают, а весной продолжают свой жизненный цикл и созревают несколько раньше, чем яровые. Озимую и яровую формы имеют пшеница, рожь, ячмень и тритикале. Все остальные злаки бывают только яровыми. Озимые сорта, как правило, дают более высокий урожай, однако их можно выращивать в районах с высоким снежным покровом и достаточно мягкими зимами.

Семейство гречишных

(класс двудольных растений) в зерновом хозяйстве представлено единственной культурой - гречихой (FagorpyrumMill).

Бобовые культуры:

семейство мотыльковых (Leguminosae), класс двудольных растений. В нашей стране пищевое использование имеют однолетние травянистые растения - горох, фасоль, соя, чечевица, чина, нут, бобы, вигна.

Все вышеперечисленные культуры имеют разный химический состав, энергетическую ценность и пригодны для переработки в различные виды продукции.

1. Технология возделывания и уборки ржи

1.1 Описание технологии

Подготовка к посеву

Озимую рожь высевают по чистым, занятым парам и по непаровым предшественникам. Однако неприхотливую, менее требовательную к предшественникам рожь в озимопшеничных -районах часто размещают не по самым лучшим предшественникам. Ей достаются поздние занятые пары, силосная кукуруза. К тому же ее часто высевают на малоплодородных, непригодных для пшеницы или других культур землях, на песчаных почвах или почвозащитных севооборотах. Озимая рожь дает в таких условиях вполне рентабельные урожаи, особенно при использовании удобрений.

Удобрение

Удобрение резко повышает урожаи ржи, особенно по плохим предшественникам и на бедных почвах. Хорошо она отзывается на действие и последействие 40-50 т/га навоза и внесение минеральных туков. На создание 1 т зерна и соответствующего количества соломы рожь потребляет: азота 25-35 кг, фосфора 12-14 кг и калия 24-26 кг.

Реклама

Потребность в удобрениях рассчитывают балансовым или другим методом. Для получения урожая ржи 30-40 ц/га потребуется внести N60-90P70-90K50-70. Система удобрения состоит из основного, допосевного, принесенного (рядкового) внесения и подкормок. Дробное внесение удобрений малыми дозами необходимо на супесях, буферность и поглотительная способность которых очень малы.

В основной прием вносят навоз, компосты или сидерат и фосфорно-калийные туки, а на кислых почвах - также известь, дефекат или другой мелиорант под вспашку почвы чистого пара или под парозанимающую культуру.

Допосевное (предпосевное) удобрение вносят под поверхностную обработку почвы дисковым орудием или культиватором в небольших дозах (№30Р40К.40) на глубину 5-6 до 10 см.

Припосевное (рядковое) удобрение - внесение гранулированного простого суперфосфата по 10-20 кг/га д.в. в рядки при посеве семян зер-нотуковой сеялкой.

Подкормки азотными удобрениями проводят сразу после таяния снега (поверхностно аммиачной селитрой), а при наличии удобрений - и в начале фазы трубкования (поверхностно селитрой или раствором мочевины) по 30 кг/га д.в. так же, как на озимой пшенице.

При отсутствии удобрений в хозяйстве рожь может иметь преимущества по сравнению с пшеницей, как менее требовательная культура. По хорошим паровым предшественникам на плодородных черноземах она может давать по 27-30 ц/га даже без минеральных удобрений.

Посев

Посев озимой ржи проводят так же, как и озимой пшеницы. Рожь в отличие, от пшеницы часто высевают на пятидневку раньше начала оптимального срока сева, поскольку, во-первых, ей необходимо раскуститься осенью (весной почти не кустится), во-вторых, рожь морозостойка и при ранних сроках сева, в-третьих, на бедных почвах она не перерастает. По парам же рожь нельзя высевать раньше оптимальных сроков, чтобы не было перерастания и выпревания посевов. Имея лучшее кущение и выживание растений в одинаковых с пшеницей условиях, норма высева семян ржи может быть на 0,5-1,0 млн шт/га меньше, чем озимой пшеницы (от 3 до 4,5 млн шт/га). Рожь устойчивее пшеницы и при посеве на 5-15 дней позднее оптимальных сроков. Однако при этом она может не раскуститься. Растения получаются, как правило, одноколосые, поэтому нужно будет норму высева семян увеличить до 5-6 млн шт/га и более, чтобы в посевах иметь к уборке не менее 400-450 колосьев на 1 м. Глубина посева ржи - 3-4 см, на легких почвах - до 5 см.

Уход за посевами

Уход за посевами имеет особенности. Для предупреждения полегания посевы ржи опрыскивают раствором кампозана М. Оптимальный срок обработки - период от появления второго стеблевого узла до набухания влагалища флагового листа (10-12 дней). В начале этого периода оптимальная доза препарата - 4 л/га, в конце - 3 л/га. Возможно применение смеси 1,5-2 л/га кампозана М + 3 л/га тура.

Гектарную норму ретардантов растворяют в 150-300 л воды при наземном опрыскивании и в 25 л - при авиационном. В емкость сначала заливают воду, затем, помешивая, - ретарданты. Опрыскивание посевов ретардантами при необходимости можно совместить с некорневой азотной подкормкой и обработкой их пестицидами. Применение ретардантов целесообразно лишь при угрозе полегания (чрезмерно загущен стеблестой, высокостебельный сорт, обилие влаги и азотного питания и т.п.).

Защита посевов

Защита посевов ржи от вредителей, болезней и сорняков такая же, как посевов озимой пшеницы. Основные болезни ржи (спорынья, твердая стеблевая головня, снежная плесень, корневая гниль) предупреждают путем протравливания семян, а бурую ржавчину - путем опрыскивания посевов фунгицидами, как и озимую пшеницу. Основные вредители ржи: злаковые мухи, зеленоглазка, озимая совка, хлебная жужелица, жук-кузька и др. Борьба с ними та же, что и в посевах озимой пшеницы. Уборка ржи раздельным способом начинается в конце восковой спелости зерна, а при полном созревании переходят на прямое комбайнирование. Оптимальный срок уборки ржи 8-10 дней. При перестое рожь легко осыпается.

Озимая рожь - важная зерновая продовольственная и кормовая культура, особенно в районах с ограниченным возделыванием озимой пшеницы. В зерне ржи в зависимости от условий выращивания и сорта содержится 9...17% белка, 52...63 % крахмала и 1,6...1,9% жира. Зерно ржи используют в спиртовой и крахмалопаточной промышленности. Очищенные зародыши зерна благодаря высокому содержанию основных питательных веществ - белка, жира, сахара, витаминов и минеральных соединений -- нашли широкое применение в фармацевтической и пищевой промышленности при изготовлении специальных лечебных препаратов и высокопитательных концентратов.

Цельное и дробленое зерно ржи (дерть, кормовая мука) применяют в качестве концентрированного корма в животноводстве. Озимую рожь как быстрорастущее весной растение используют в качестве самого раннего зеленого корма.

Рожь считается относительно молодым хлебным растением, человек начал возделывать ее значительно позднее пшеницы, ячменя и других полевых культур. Озимая рожь во многих районах страны дает более высокие и устойчивые урожаи, чем яровые хлеба, хотя и уступает по урожайности озимой пшенице. Средняя урожайность озимой ржи по РБ в 2006 г. составила 3,35 т/га.

Озимая рожь менее требовательна к теплу, чем озимая пшеница. Семена дают дружные всходы через 5...7 дней после посева. Озимая рожь по сравнению с озимой пшеницей более морозостойкая и зимостойкая культура. В бесснежные зимы рожь переносит морозы до -- 20 °С, а под покровом снега толщиной 20 см -- до - 50...- 60 °С.

Озимая рожь - перекрестноопыляющееся растение. Опыление у нее происходит с помощью ветра, когда цветки открытые. Наиболее благоприятная температура воздуха в период колошение - цветение 14...20 °С, цветение - восковая спелость - 16...25 °С.

Озимой ржи от прорастания семени до созревания зерна требуется сумма активных температур до 1800 °С, от начала весеннего отрастания до созревания зерна - 1200... 1500 °С. Срок уборки ржи наступает обычно на 6... 10 дней раньше.

Длина вегетационного периода (включая зимний период) составляет в северных районах 350...360 дней, в центральных -- 280...300 и южных -- 260...270 дней.

Требования к влаге. Озимая рожь более засухоустойчива, чем другие озимые культуры, что объясняется хорошим развитием корневой системы. Она лучше использует осенние и весенние запасы влаги и значительно легче переносит весеннюю засуху.

Наибольшее потребление влаги отмечается в период активного роста ржи -- от выхода в трубку до колошения (VI...VIII этапы), а также в период цветение -- налив зерна (IX...XI этапы). При недостатке влаги в эти периоды образуется щуплое и мелкое зерно. Коэффициент водопотребления озимой ржи колеблется от 340 до 420.

Требования к почве. Озимая рожь менее требовательна к почве, чем другие зерновые культуры. Она может давать удовлетворительные урожай на малоплодородных почвах, легких супесях и рыхлых песчаных почвах, а также на участках с повышенной кислотностью и слабозасоленных. Наибольшие урожай зерна получают на черноземах, малопригодны заболоченные и тяжелые глинистые почвы.

1.3 Основные агротехнические требования

Дискование почвы, рыхление поверхностного слоя почвы с его частичным оборачиванием. Уничтожает сорняки, измельчает дернину, улучшает качество последующей вспашки. Дискование широко применяют в системе зяблевой и полупаровой обработки почвы при уходе за парами, пастбищами, при подготовке почвы под озимые культуры, для рыхления междурядий, при освоении торфяно-болотных и целинных земель. На переувлажнённых тяжёлых почвах дискование заменяют осеннюю вспашку под картофель или другие культуры позднего срока сева. Дискование проводят дисковыми боронами, лущильниками, плугами. Дисковые орудия хорошо разрезают горизонтально расположенные корневища и корневые отпрыски до глуб. 8 — 12см на небольшие отрезки и провоцируют их к прорастанию. При этом происходит заделка в почву осыпавшихся семян сорных растений. После прорастания сорняки легче уничтожаются, снижается засорённость почвы. Дискование пласта многолетних трав, сидерального пара обеспечивает хорошее разрезание дернины, сидератов и высококачественную их заделку при последующей вспашке. Глубина Д. (до 10 — 12 см) регулируется и зависит от угла постановки батарей дисков к линии тяги (“угол атаки”), формы дисков, массы орудия, а также от плотности почвы и типа засорённости поля.

Дискование проводят до и после вспашки. До вспашки дискуют сильно задернённые почвы, чтобы обеспечить быстрое разложение дернины, после вспашки — слабо задернённые поперёк пластов или под острым углом к направлению пахоты. [3, с.200]

Против овсюга проводят тщательное осеннее дискование. на глубину 5—7 см, против пырея ползучего — дискование. в двух направлениях на глубину 10—12 см и последующую запашку проросших измельчённых корневищ, против остреца — вспашку с последующим дискованием. [1, с.43].

1.4 Определение состава и показателей работы агрегата

Для дискования почвы технологической картой предусмотрено применение агрегата, состоящий из трактора Дт-75М и дисковой бороны БД-10А.

Диапазон рабочих скоростей при дисковании 8..12 км/ч [4, с.8]. этому диапазону скоростей Ур=8,7 км/ч на 6 передаче данного трактора с номинальным тяговым усилием на крюке Ркр.н = 18,5 кН [5, с.8].

Вычисляем тяговое усилие трактора с учетом уклона поля, кН

Ркр = Ркр.н - Gтp * sinαп

где Ркр - тяговое усилие трактора, кН

Ркр.н - номинальное тяговое усилие, кН

Gтp- вес трактора, кН

αп - угол наклона поверхности поля, град.

Gтp = 55 кН [5, с. 12]; αп = 3°- исходные данные

Ркр = 18,5 - 55 * sin3° = 15,6 кН

Вычисляем тяговое сопротивление лущильника по формуле.

R

м

= k * Вм +G

м

* sinαп

,где Rм - сопротивление машины, кН

k - удельное сопротивление машины, кН/м

Вм - ширина захвата, м

Gм - вес машины, кН

k=1,2...2,6 [4, с.27] Gм = 24 kH; Вм = 10м [6, т.1, с.160]

Rм= 1,3 * 10 + 24 * sin3°= 14,3 кН

Вычислим коэффициент загрузки трактора по тяговому усилию

Rм 14,3

з ф =------------ =-------------- = 0,93

Ркр 15,5

Рекомендуемое значение коэффициента загрузки = 0,90...0,95 [5, с.30], следовательно, трактор загружен нормально.

Расчет показателей технологической карты.

Часовая техническая производительность, га/ч

W = 0.1 *Bp*Vp*T

где Bp - рабочая ширина захвата, м

р - рабочая скорость агрегата, км/ч

Т- коэффициент использования времени смены. Т=0,8 [7,с.148]

Bp = A* Вк,

где A.- коэффициент использования ширины захвата = 0,96 [4,с.7]

Bp = 0,96 * 10 = 9,6 м

W = 0,1 * 9,6 * 8,7 * 0,8 = 6,68 га/т

Сменная выработка агрегата, га/см

Wсм = W* Tсм,

где Tсм - продолжительность смены, ч

Tсм = 7 ч - при шестидневной рабочей неделе

Wсм = 6,68 * 7 = 46,76 га

Объем работ, выполненный за агротехнический срок, га

Wo = Wсм* А,

где А - агротехнический срок, дни А = 5дней [8, с.210].

Wo = 46,76 * 5 = 233,8 га

Необходимое количество агрегатов

S

з а =-----------

Wo

где S - заданная площадь поля, га

S = 200 га - исходные данные

200

з а =----------- = 0,85

233,8

Значит, достаточно одного агрегата. Он сделает всю работу за 4 дня. Погектарный расход топлива, кг/га

Gт*Kт

Gга =-----------------

W

где Gt- часовой расход топлива при номинальной загрузке двигателя, кг/ч

Кт - поправочный коэффициент, учитывающий неполноту загрузки.

Gt= 16,4 кг/ч [5, с.8]; Кт = 0,92 [4, с.107].

16,4 * 0,92

Gra =----------------- = 2,26 кг/га

6,68

Затраты труда на гектар, чел-ч/га

mp

Зт =---------

W

где mр - число рабочих, занятых на выполнение операции mp = 1

1

Зт =--------- = 0,15 чел * ч/га

6,68

уточненный расчет расхода топлива на гектар, кг

Gt * tp + Gx * tx + Go * to

G га =----------------------------------------

W см

Где Gt, Gx, Go- часовой расход топлива соответственно при работе агрегата под нагрузкой, на холостых поворотах и заездах и при остановке агрегата с работающим двигателем, кг/ч;

tp,tx, to - время работы агрегата соответственно под нагрузкой , на холостых поворотах и заездах и при остановке агрегата с работающим двигателем, ч.

Время работы с полной нагрузкой:

tp = tcм * T= 7 * 0,8 = 5,6 ч

время работы двигателя при остановке агрегата

to = (trex + t отд) * tp + 0,5 * teтo

где trex, toтд- доли времени простоев на один час работы агрегата, соответственно при технологическом обслуживании машины и при отдыхе механизаторов, ч (toтд= 0,1.. .0,25 ч)

teтo- время простоев при техническом обслуживании машин в течении смены, ч

trex= 0,02 ч [9, с.258]; tотд = 0,1ч; teтo = tт + tм

где tт, tм - время простоев при техническом обслуживании соответственно трактора и машины, ч

tт = 24 мин, tм = 15 мин [4, с. 100]

teтo= 24 + 15 = 39 мин = 0,65 ч

to = ( 0,02 + 0,4) 5,6 + 0,5 * 0,65 = 0,997 ч

Время движения агрегата на холостых поворотах и заездах

tx = tcM - tp- to = 7 - 5,6 - 0,997 = 0,4 ч

Gт = 16,5 кг/ч; Gx = 12 кг/ч; Go = 1,9 кг/ч [4, с. 106]

16,5*5,6 + 12*0,4 + 1,9*0,997

Gra =------------------------------------------= 2,12 кг/га

46,76

Расчет транспортной операции по отвозке с поля, выполняемой автомобилем - самосвалом ГАЗ - САЗ - 53Б. Часовая производительность транспортной машины определяется по формуле, т/ч

G*бст

W тр =--------------- ,

t ц

Где G - грузоподъемность транспортной машины, T

б ст - статистический коэффициент грузоподъемности

tц - время рейса (цикла), ч

G = 3,5 т [4, с.177]; б ст = 0,7 [4, с. 164] - для груза 2 класса [5, с.21].

tп = tз + tдв+ tpaз + tож,

где: tз - время загрузки, ч; tдв - время в пути, ч; tpaз - время разгрузки, ч; tож-время ожидания под загрузку. Для самосвальных транспортных машин с учетом маневрирования tpаз = 2 мин = 0,033 ч [10, с. 14].

Время загрузки определяется по формуле, ч

G * бст

tз = -------------------

Wy6

Wy6 - производительность уборочной машины по продукции, т/ч.

Wуб=W*U,

где W = 0,34 га/ч - с техкарты ЖРБ-4,2; U = 4,0 т/га - исходные данные

Wуб

= 0,34 * 4,0 = 1,36 т/ч

3,5 * 0,7

tз =.................. = 0.288 ч

1,36

Время в пути определяется по формуле, ч

2 * L

tдв =---------------- ,

тр

где L - расстояние перевозки, км

тр - скорость транспортной машины, км/ч. L = 1 км. - исходные данные

Тр = 30км/ч [5,с.22].

2*1

tдв =--------- = 0,067 ч

30

tц = 0,288 + 0,067 + 0,033 = 0,388 ч.

3,5 * 0,7

Wтр

=--------------- = 6,31 т/ч

0,388

Необходимое количество транспортных машин определяется по формуле

Nм * Wуб

Nтр =----------------

Wтp

где Nм - количество одновременно работающих уборочных машин. Nм = 3.

3*1,36

Птр =---------------- = 0,65

6,31

Значит необходимо иметь 1 автосамосвал ГАЗ-САЗ 53Б

1.5 Подготовка агрегата и поля к работе

При подготовке к работе дисковых борон проверяют комплектность и исправность всех механизмов и узлов орудия. Особое внимание обращают на затяжку гаек батареи и наличие чистиков. Подтягивают крепление узлов, регулируют положение скребков, смазывают трущиеся детали и устанавливают необходимый угол атаки дисковых батарей. Ровняют раму в горизонтальной плоскости так, чтобы диски передних и задних батарей касались регулировочной площадки [3, с.202].

Регулируют угол атаки изменением длины растяжек по маркированным отверстиям с фиксацией их перекидными упорами, подавая при этом трактор вперед или назад. Крайне колеса ставят, затем в соответствии с принятым углом атаки проверяют давление в шинах колес.

При подготовке поля до начала работы его очищают от копен и остатков соломы.

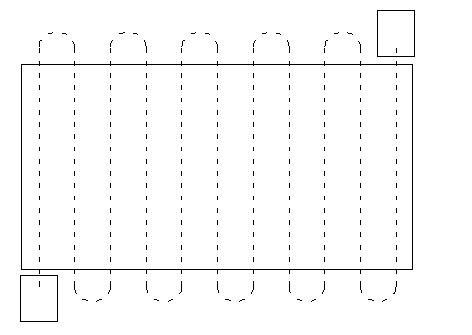

Для работы агрегатов на полях с большой длиной гона применяют челночный способ движения. Особой разметки поля не требуется, отбивают лишь поворотные полосы проходом лишильного агрегата.

Ширина поворотной полосы при петлевых поворотах определяется по формуле:

Е = 3 * pa + L,

где Е - ширина поворотной полосы, м

ра - радиус поворота агрегата, м

L - длина выезда агрегата за контрольную борозду, м

Для одномашинных агрегатов ра = (1,8...2,0) * Вк = 1,8 * 10 = 18 м Наименьшее значение L равно примерно длине агрегата L = Lт + Lм

где Lт + Lм - габарит длины соответственно трактора и машины, м

Lт =4,57 м [4, с.13]; Lм = 2,15 м [6, т.1, с.160].

L = 4,57 + 2,15 = 6,72 м

Е = 3 * 18+ 6,72 = 60,7 м

Выводят агрегат на поворотную полосу, делают первый проход, следя за его прямолинейностью. Проверяют качество обработки и делают необходимые регулировки.

Если глубина не соответствует заданной, регулируют высоту понизителей или сжатие пружин на штангах. При недостатке этих регулировок меняют угол атаки. При этом следят чтобы глубина была равномерной.

В конце гона орудие переводят в транспортное положение, а включают в работу после поворота, когда передние рабочие органы подходят к контрольной линии.

1.6 Контроль и оценка качества работы

Качество работы проверяют и оценивают по трем основным показателям [3, с.35]: глубине обработки, выравненности и засоренности, учитывая и дополнительные показатели: наволоки, колеи от колес, обработку поворотных полос и краев поля (таблица 2).

Таблица 2 "Оценка качества лущения"

| Показатели |

Градация |

Балл |

Метод определения |

| нормативов |

| Отклонение от глубины |

±1 |

3 |

Измерить глубину в 10 |

| обработки, см |

±2 |

2 |

местах по диагонали |

| более 2 |

0 |

линейкой |

| Выравненность, % |

3 |

3 |

Замерить длину профиля |

| 4 |

2 |

поперек направления |

| 5 |

1 |

дискования 10-метровым |

| шнуром, уложенным по всем |

| неровностям между двумя |

| колышками, установленными |

| на расстоянии 10 м. |

| Подрезание сорняков, |

Полное |

Подсчитать количество |

| шт/10 кв.м |

подрезание |

3 |

сорняков на площадке 10 |

| 2 |

2 |

кв.м. в четырехкратной |

| 4 |

1 |

повторности по диагонали |

| более 4 |

0 |

поля. |

По сумме баллов определяется общая оценка [11, с. 17]: 8... 9 баллов - отлично;, 6... 7 баллов - хорошо;, 4... 5 баллов - удовлетворительно; менее 4 баллов - работу бракуют.

1.7 Правила безопасности работы на агрегате

При работе на почвообрабатывающих агрегатах необходимо соблюдать следующие правила [5, с.306].

С острыми рабочими органами следует обращаться осторожно, очищать их специальными чистиками с гладкими рукоятками.

При осмотре и регулировке нельзя находиться под навесными машинами и орудиями, занимающими транспортное положение.

Широкозахватные орудия перемещаются в положении дальнего транспорта.

Поломанные части и рабочие органы меняют при заглушённом двигателе трактора или при отъединенном орудии. Для обслуживания в поднятом состоянии машину фиксируют на подставки.

Не допускается выезд трактора на работу, если гидросистема не удерживает орудие в транспортном положении.

Категорически запрещается перевозить людей на рамках машин и орудий и находиться на близком расстоянии перед работающим агрегатом.

В сухую погоду тракторист должен работать в защитных очках.

При переезде через железнодорожные пути проявлять особую осторожность, чтобы не повредить сооружение переезда.

1. Технология послеуборочной обработки ржи

2.1 Описание технологического процесса

Производство зерна в сельском хозяйстве завершается послеуборочной обработкой, заключающейся в его очистке и сушке.

Послеуборочная обработка – один из наиболее трудоёмких процессов производства зерна. Поэтому перед работниками сельского хозяйства поставлена задача так организовать поточную обработку зерновой части урожая, чтобы резко повысить производительность труда при выполнении этих работ.

В колхозах и совхозах всё большее распространение получает поточный метод послеуборочной обработки зерна, осуществляемый на механизированных зерноочистительных и зерноочистительно-сушильных пунктах, агрегатах и комплексах.

Пункты для послеуборочной обработки зерна представляют собой индустриальные предприятия нового типа в сельском хозяйстве. В состав их входит зерноочистительное, сушильное, погрузочно-разгрузочное, транспортное и другое оборудование для выполнения всех операций, связанных с очисткой, сортированием, сушкой и хранением зерна.

Кроме пунктов, в сельском хозяйстве используются зерноочистительные агрегаты и зерноочистительно-сушильные комплексы с оборудованием производительностью 5,10,20 и 40 т/ч.

Поточный метод послеуборочной обработки зерна определяет основное направление в конструировании зерноочистительных машин.

Про строительстве пунктов редко применяют типовые строительные решения, практически не использовали ряд необходимой серийной техники, в частности, выпускаемые промышленностью вентилируемые бункера.

Учитывая, что в настоящее время основное увеличение производительности зерноочистительно-сушильных пунктов в хозяйствах должно идти путём их реконструкции и модернизации, в настоящем дипломном проекте представлено проектное решение отдельного пункта, использование которого может способствовать решению поставленной задачи.

Для обеспечения того или иного режима хранения, защиты зерновой массы от нежелательных воздействий окружающей среды, исключения неоправданных потерь их массы и качества, хранение всех партий зерна, и особенно семенного, должно быть организованно в специальных хранилищах. Зернохранилища сооружают обязательно с учётом физических и физиологических свойств зерновых масс. В зависимости от этого их строят из разных строительных материалов: дерева, камня, кирпича, железобетона, металла. Выбор их зависит от местных условий, целевого назначения зернохранилищ, длительности хранения зерна и экономических соображений. Зернохранилище должно быть достаточно прочным и устойчивым, т.е. удерживать давление зерновой массы на пол и стены, давление ветра. Кровлю, окна и двери устраивают так, чтобы исключить возможность попадания атмосферных осадков, а стены и пол изолируют от проникновения через них грунтовых и поверхностных вод. Влажность воздуха в таких хранилищах легко поддерживается на уровне 60-75% в течение почти всего года, что соответствует равновесной влажности 13-15% для всех зерновых культур.

Особое значение приобретает механизация зернохранилищ, позволяющая сократить затраты труда. Зерновые массы хранят насыпью и в таре. Первый способ основной и наиболее массовый. Хорошая сыпучесть зерновых масс позволяет легко загружать их в ёмкости любых размеров и любой конфигурации. При хранении насыпями перемещение зерновых масс можно полностью механизировать; кроме того, в этом случае лучше используются площадь и объём многих хранилищ. Оно обходится дешевле и потому, что исключаются большие затраты на тару.

В настоящее время хозяйство оснащено достаточным количеством машин для послеуборочной обработки.

Процесс послеуборочной обработки хлебной массы начинается с немедленной предварительной очистки на машинах ОВ-20, ОВП-20 и ВС-10 , где зерно отделяется от основной сорной механической и других примесей.

Для сушки влажного зерна в хозяйстве применяются различные типы сушилок как стационарные, так и передвижные. Чаще используются СЗПБ- 2,0. Для подработки семенного материала применяют установки с активной вентиляцией, где полностью исключается опасность порчи семян в процессе сушки.

Для семенного зерна применяют также вентилируемые бункеры ВБ-25.

Для очистки продовольственного зерна применяются ветрорешетные машины ОВП-20, ЗВС-10Б, а для очистки и сортирования семян – зерноочистительные установки типа ОС – 4,5А.

2.2 Определение состава и показателей работы машин ЗОСП (зерноочистительно-сушильного пункта)

Состав линий ЗОСП. их тип выбирают с учётом вида основной культуры, количества других культур, числа одновременно убираемых культур, их влажности и засорённости.

Валовой сбор зерна в хозяйствах определяют с учетом планируемой урожайности и посевных площадей по каждой культуре по формуле:

Q плi = Ui*Si

где Qrm — плановый валовой сбор зерна по i-й культуре, т; Ui — плановая урожайность i-й культуры, т/га; Si — посевная площадь i-й культуры, га.

Q плi = 4.0 * 200 = 800 т.

Так как валовой сбор зерна выражают при планировании в плановых тоннах, то с учетом засорения и повышенной влажности расчетное количество зерна, поступающего на зерноток, определяют по формуле:

Qp = Σ Q пл.i(100-wki)/(100-whi)*φki/ φhi*1/kэ*kk

где Qp — расчетная сезонная нагрузка ЗОСП по всем культурам, т;

Q пл.i — плановый валовой сбор i-й культуры, т;

п — число культур;

wki, whi — соответственно базисная (конечная) и начальная влажность зерна i-й культуры, %;

φki, φhi — соответственно базисная (конечная) и начальная чистота зерна i-й культуры. %;

kэ, — коэффициент эквивалентности, учитывающий вид культуры (приложение 3) [4, с. 40];

kk — коэффициент, учитывающий влажность и засоренность зерна:

кК = [1 - 0,05(whi - wki)] [1 - 0,02(φki - φhi)].

В упрощенных расчетах , 1/kэ*kk принимают равным единице.

Qp = 800*(100- 14)/(100-24)*99/87*1 = 1030,13 т.

Среднедневное поступление зернового вороха определяется по формуле:

Q д = Q p / A

где Qz — среднедневное поступление зернового вороха на ЗОСП, т; А — число дней уборки (агросрок).

Q д = 1030,13 / 10 = 103,01 т/д

Поскольку ритмичность в уборке и поступлении вороха на обработку отсутствует, то с известной достоверностью максимальное его поступление может быть определено по формуле:

Q дмакс. = Q д * kc

где Q дмакс. — максимальное поступление зернового вороха на ЗОСП. т;

кc — стандартное отклонение от среднего (кc = 2,2...3,2 — для увлажненных районов. 1.6..2.2 — для сухих).

Q дмакс. = 103.01 * 2.0 = 206 т.

Расчетная часовая производительность определяется по формуле:

W = Q дмакс./ tc * τ

где W — часовая производительность, т/ч:

tc — продолжительность работы линии за сутки (можно принимать 15... 18 ч);

τ — коэффициент использования времени смены (τ = 0,8..0,85).

W = 206 / 16*0.8 = 16.1 т/ч

Выбираем безрешетную зерноочистительную машину МПО-50.

Производительность зерносушилки по сухому зерну можно определить из выражения:

W сух = W(100-wn)/(100-wk)*(1-kc)

где Wсух — производительность зерносушилки по сухому зерну, т/ч;

кс — средневзвешенный коэффициент, учитывающий количество отвода влаги и сорняков

kc = (C1+C2+C3+C4)/100

где С1, — содержание соломистых примесей от общей массы (С, = 3-4%);

С2 содержание семян сорняков (С: 2-5%);

С3 — влага, удаляемая в процессе предварительной очистки (С3= 1,0... 1,5%);

С4 — снижение влажности при работе аэрожелоба приёмного отделения. %:

С4 = Δw*tb

где Δw = 0,4-0,6% за 1 час вентилирования при отн вл. = 50-60%; tB — время вентилирования (8-10 ч).

С4 = 0,5*10 = 5%

kc = (3+4+1,2+5)/100 = 0,13

W сух = 16,1(100-14)/(100-24)*(1-0,13) = 15,85 т/ч

Вместимость приемного отделения с аэрожеяобами определяется из выражения

Vmin = (Q дмакс – W сух* tk)/γi

где Vmin — минимальная вместимость приемного отделения с аэрожелобами, м3;

tK — дневное время работы комбайнов, ч:

Yi — насыпная плотность i-й (ведущей) культуры, т/м3.

Vmin = (206 – 15.85* 8)/0.8 = 97.5 м3

Vmax = Q макс/γi

где Vmax — максимальная вместимость приемного отделения с аэрожелобами, м3.

Vmax = 206/0.8 = 257.5 м3

Количество бункеров активного вентилирования для обеспечения суточной работы зерносушилки без применения приёмного отделения рассчитывают по формуле:

Nб = Q дмакс (tc – tk) γn / tc*V б* γi * kз

где tc и tK — соответственно время работы зерносушилки и поступления зерна от комбайнов, ч;

γn, γi, — соответственно насыпная плотность пшеницы и основной принимаемой i-й культуры [13, с. 165];

V б— вместимость бункера, т;

к, — коэффициент заполнения бункера, зависящий от влажности. к, = 0.75.

Nб = 206 (10 – 8) 0,8 / 10*12* 0,85 * 0,75 = 4,3

При использовании приемных отделений количество бункеров активного вентилирования может быть уменьшено. В данном случае они могут иметь положительную роль при переводе зерносушилки в режим циркуляции или при отлёжке зерна после сушки, а также компенсаторов работы машины первичной и вторичной очистки.

N б = W сух * t отл * Yn / V б * Y i * kз

где tomл — время отлёжки зерна в бункере, зависит от вида культуры и температуры выпускаемого зерна из сушилки. 1отл = 5-8 час.

N б = 15,85 * 6 * 0,8 / 12 * 0,85 * 0,75 = 9,95 = 10 бункеров

Часовая производительность машин первичной и вторичной очистки определяется по формуле

W(1.2.3) = W сух (1 – X(1,.2.3) ) / t

, где W(1.2.3) – часовая производительность машин первичной и вторичной очистки, т/ч.

X(1,.2.3) — соответственно коэффициенты, учитывающие отходы на предыдущих этапах обработки;

t — средневзвешенный коэффициент использования рабочего времени смены. При обработке семенного зерна t = 0.90.

X1 = (K1 + K2) / 100

где Kt. К:.— отходы сорняков и других примесей в процентах от обшей массы. К, = 5-8%, К2 = 2-3%,

X1 = (6 + 2.5) / 100 = 0.085

W(1.2.3) = 15.85 (1 – 0.085) / 0.9 = 16.11 т/ч.

Число машин на очистке находят по формуле

N(1.2.3) = W(1.2.3) / WФ(1.2.3)

где WФ,— фактическая производительность машины, т/ч.

WФ(1.2.3) = WП(1.2.3) * k э

где Wn — паспортная производительность, т/ч.

WФ(1.2.3) =50 * 0,9 = 45

N(1.2.3) = 16,11 / 45 = 0,36

Таким образом, необходима одна машина.

Расход топлива на сушку

Gm = Q пл. * qm * Ψ

где Gm — необходимое количество топлива на сушку, кг;

Qm — годовой сезонный объём планируемого зерна для сушки, пл.т;

qm — удельный расход топлива, кг/пл.т для барабанных 13-14 кг/пл.т;

Уу — переводной коэффициент при влажности зерна после сушки w = 14% (приложение 4).

Gm = 800 * 13.5 * 14 = 151200 кг.

2.3 Контроль и оценка качества работы ЗОСП

Качество зерна - важный и обязательный объект государственного планирования и контроля. В основе государственной системы управления качеством зерна лежит его стандартизация. Она позволяет систематизировать зерно по определенным качественным группам, создать крупные партии одного качества, выявить недоброкачественное зерно. Качество зерна и продуктов. его переработки регулируется ГОСТами.

На пути движения от поля до потребителя оценка качества зерна проводится по нескольким стандартам. Государственные закупки проводятся по стандартам на зерно заготовляемое; хлебохранилища передают его на переработку по стандартам на зерно поставляемое целевое (распределяемое, мукомольное, крупяное, пивоваренное и др.); при использовании на посев оценка производится по стандарту на зерно семенное; при продаже другим странам пользуются стандартом на зерно, направляемое на экспорт; оценка зерна производится по стандарту на правила отбора проб и методы испытаний.

В стандартах на зерно заготовляемое для всех культур установлена классификация - деление на типы, подтипы по ботаническим признакам, окраске, районам выращивания и т. п. Кроме того, установлены базисные (расчетные) и ограничительные кондиции. Указано также, что у данной культуры считают основным зерном, сорной и зерновой примесями.

Базисные кондиции - нормы качества, которым должно отвечать созревшее зерно. Они установлены по основным показателям качества зерновой массы и для большинства культур находятся в следующих пределах (в %): влажность - 14 - 15, зерновая и сорная примеси - 1 - 3, натура - в зависимости от культуры и района выращивания. Закупочные цены устанавливаются на зерно базисных кондиций.

Ограничительные кондиции отражают предельно допустимые пониженные (по сравнению с базисными) требования, при которых зерно еще может быть принято с соответствующей корректировкой цены. При отклонении качества зерна в сторону ухудшения от базисных кондиций применяют натуральные и денежные скидки (рефакции), а в сторону улучшения - надбавки (бонификации); за зерно твердой пшеницы и лучших сортов других культур установлены сортовые надбавки, размер которых колеблется от 10 до 100 % закупочной цены.

Стандарты на зерно распределяемое (отпускаемое) и целевые устанавливают нормы, которым должно соответствовать качество зерна, передаваемого элеватором на переработку. Поскольку каждое зернохранилище перед закладкой на хранение обязано очистить зерно от большей части содержащихся в нем примесей

и подсушить его до сухого состояния, то эти требования бывают более строгими, чем при заготовках. Кроме того, в целевых стандартах предусмотрены дополнительные показатели, учитывающие требования соответствующей отрасли переработки. Так, у крупяного зерна нормируются содержание мелких зерен до 5 % и чистого ядра, которое должно быть не менее (в %): у гречихи - 71, проса - 74, овса - 63. Для ячменя, направляемого на пивоварение, нормируются всхожесть и энергия прорастания и т. д.

Изменения качества зерна при хранении.

Зерновые хлеба относятся к устойчивому в хранении при надлежащих условиях сырью. Основное количество зерна хранят на элеваторах - крупных полностью механизированных зернохранилищах. Емкости для хранения зерна представляют собой вертикально поставленные цилиндры-силосы из железобетона диаметром 6 - 10 м и высотой 15 - 30 м. Верхняя часть оборудована отверстием для загрузки зерна, нижняя заканчивается конусом с отверстием для его выгрузки. Внутри силосов на расстоянии 1 м друг от друга по высоте смонтированы термопары для определения температуры хранящейся насыпи зерна. Провода термопар выведены на единый пульт, и оператор, наблюдающий за сохранностью продукта, в любой момент может узнать температуру зерновой массы практически в любой точке силоса. Кроме того, каждый силос оборудован установкой для проведения активного вентилирования - устройством для продувания воздуха через толщу хранящегося зерна.

Элеватор снабжен лабораторией, которой проводится оценка качества зерна; рабочей башней, где сосредоточено зерноочистительное и сушильное оборудование, а также установкой для приема и отпуска зерна.

Поступающее на элеватор зерно после лабораторного анализа объединяют по массе в крупные партии, соответствующие емкости силоса (от 300 т до 15 тыс. т). При этом не допускается смешивания зерна, относящегося к разным типам и подтипам, так как они обладают разными хлебопекарными свойствами. Нельзя смешивать зерно, имеющее разную влажность и засоренность. Отдельно от здорового хранят и обрабатывают зерно, зараженное амбарными вредителями, и дефектное - морозобойное, проросшее, головневое, полынное и др.

Очистка зерновой массы от посторонних примесей производится сразу после поступления его в зернохранилища. Семена сорняков, вегетативные органы растений имеют более высокую влажность, запах пахучих сорняков частично адсорбируется зерном, и чем дольше они будут находиться в соприкосновении, тем больше зерна может испортиться. Кроме того, экономически нецелесообразно расходовать дополнительную энергию на сушку примесей и занимать объемы хранилищ их хранением.

Однако полной очистки зерновой массы от примесей на элеваторах не производят, это осуществляют перерабатывающие предприятия.

Сушка зерна - ответственная технологическая операция перед закладкой на хранение. Оптимальные результаты дает сушка зерна теплым сухим воздухом. Однако более экономичной является сушка воздухом в смеси с топочными газами. В этом случае качество зерна во многом будет зависеть от вида топлива. Не рекомендуется использовать дрова, придающие зерну запах дыма. Каменный уголь, особенно содержащий много серы, при сгорании образует сернистый ангидрид, который частично может поглощаться зерном и ухудшать качество клейковины. Кроме того, в топочных газах, образующихся при сжигании каменного угля, содержится повышенное количество полициклических ароматических углеводородов, в частности бензпирена, обладающего канцерогенными свойствами. Оптимальными видами топлива, не загрязняющими зерно бензпиреном, являются нефтепродукты и газ.

Температура зерна при сушке не должна превышать 45 'С. Перегрев зерна приводит к ухудшению качества клейковины вплоть до полной ее денатурации. Снижается также активность ферментов.

За один прием сушки из очень влажного зерна нельзя удалять более чем 3 - 3,5% влаги, поэтому зерно с влажностью более 17,5 - 18 % сушат в несколько приемов. Перерывы между этапами сушки необходимы для перераспределения влаги из внутренних частей зерновки к поверхности, в противном случае поверхностные слои зерна растрескиваются, что приводит к ухудшению сохраняемости, снижаются выход и качество готовой продукции. После сушки влажность зерна не должна превышать 14 %.

2.4 Правила безопасности работы на машинах и агрегатах стационарного комплекса

К работе на машинах комплекса допускаются только лица, прошедшие инструктаж на рабочем месте и имеющие допуск для работы с электрофицированными машинами [14, с.224].

Перед пуском машин машинист должен дать предупредительный сигнал, а при работе машин должен постоянно находиться на рабочем месте возле пульта управления. Не допускать к машинам посторонних лиц.

Запрещается работа без предохранительных кожухов и ограждений вращающихся частей.

Запрещается работать в ночное время без освещения, очищать и смазывать механизм на ходу.

Ремонт и настройка электрооборудования должны производиться электриком, имеющим допуск для сети с напряжением 380 В.

Перед подключением машин к электросети убедиться в надежности и правильности электрозащиты.

При обнаружении во время осмотра повреждений кабелей, проводов, пусковой аппаратуры, рукояток управления, подключение к сети категорически запрещается до устранения повреждений и последующей проверки.

Список использованных источников

1 Сельскохозяйственные и мелиоративные машины / Г.Е. Листопад, Т.К.

Демидов, Б.Д. Зонов и др. / Под общ. ред. Г.Е. Листопада. - М.: Агропромиздат., 1986.

2 Правила производства механизированных работ в полеводстве. Сост. К.С. Орманджи. -М.: Россельхозиздат, 1983.

3 Пособие по эксплуатации машино-тракторного парка. Н.Э.Фере, В.З.Бубнов, А.В. Еленев, Л.М. Пильщиков. -М.: Колос, 1978.

4 Справочник механизатора. Под ред. А.Н. Карпенко. - 3-е изд.перер. и доп. -М.: Агропромиздат, 1983.

5 Сельскохозяйственная техника: Каталог, т. 1,2. Под ред. В.И. Черноиванова. 6-е изд., перераб. и доп. М.: Информагротех, 1991.

6 Справочно-нормативные материалы по экономике и организации сельскохозяйственного производства. - Ярославль: Верхне-Волж. издательство, 1983.

7 Иофинов С.А., Хабатов Р.Ш. Курсовое и дипломное проектирование по эксплуатации МТП. - 2-е изд. перераб. и доп., М.: Агропромиздат, 1989.

8 Пильщиков В.М. Практикум по эксплуатации МТП. - М.: Колос, 1976.

9 Механизация и электрификация сельскохозяйственного производства. Методические рекомендации по выполнению курсовой работы. -3 -е изд. стериотипное. - Кострома: изд. ФГОУ ВПО КГСХА, 2005.

10 Оценка качества механизированных работ в полеводстве. - М.: Россельхозизд, 1976.

11 Угланов М.Б. Справочник механизатора-картофелевода - М.: Агропромиздат, 1986.

12 Охрана труда: учебное пособие. Под ред. Ф.М. Конарева - М.: Агропромиздат, 1988.

|