Содержание

1. Технологические операции и процессы изготовления керамических изделий методом полусухого прессования, применяемое оборудование, возможные виды производственных дефектов. 3

2. Полиамидные волокна и нити, их виды, способы получения, основные свойства, применение. 9

3. Общее устройство автоматического ткацкого станка (одного из видов: одночелночного, многочелночного или бесчелночного), основные механизмы, их назначение, общее устройство.17

4. Пушно-меховое сырье, его виды, сферы применения для производства потребительских товаров. 23

Список использованной литературы.. 36

1

. Технологические операции и процессы изготовления керамических изделий методом полусухого прессования, применяемое оборудование, возможные виды производственных дефектов

Методом полусухого прессованияполучают изделия из керамических порошков. Такие изделия характеризуются большей механической прочностью, малой влажностью, что значительно сокращает время обжига; кроме того, они имеют четкую геометрическую форму.

Для получения порошка подготовленную пластическую массу высушивают до остаточной влажности 2 — 3%,тонко измельчают и получают порошок, в который добавляют пластификатор. Изготавливают изделия в металлических формах под большим давлением.

Рассмотрим основные этапы изготовления керамических изделий методом полусухого прессования.

Первый этап — приготовление пресс-порошка. Пресс-порошок — это дисперсная, глинистая система с низким содержанием влаги. Такой массе не свойственна связанность, что обуславливает ее сыпучесть — скорость стечения через определенное отверстие под действием собственной массы. Для того, чтобы получить максимально уплотненный порошок при минимальном давлении (прессуемость порошка) , он должен иметь определенный зерновой состав (гранулометрический) и влажность. В результате приготовления порошка масса должна иметь однородную пофракционную влажность и минимальное содержание пылевидной фракции [5].

Пресс-порошки для производства керамических изделий получают в основном тремя способами:

• I способ (порошковый) — глинистое сырье и добавки подвергаются сушке, помолу, пресс-порошок гранулируется до заданных размеров гранул с увлажнением или без увлажнения;

• II способ (пластично-порошковый) — глинистое сырье и добавки подвергаются дроблению, увлажнению до пластического состояния, перемешиванию, из пластической массы формуются гранулы размером до 15 мм, которые подсушиваются, измельчаются и гранулируются до заданного зернового состава;

Реклама

•III способ (шликерный) — глинистое сырье и добавки измельчаются совместно с водой до сметанообразного состояния. Полученную суспензию с влажностью 40-60 % (шликер) сушат в распылительных сушилках до влажности 5-8 %. Основная технологическая связка таких порошков — вода, без которой не проявляется пластифицирующая способность глинистых материалов и прессование практически невозможно.

Положительное влияние на качество прессовки оказывает ступенчатое прессование, при котором штамп давит на порошок со стадиями разгрузки, т.е. после определенного периода давления штамп несколько приподнимается и прессовка освобождается от прессующего давления. Это позволяет более полно удалить воздух из прессовок. Характерный дефект при полусухом прессовании керамических изделий — трещины расслаивания, расположенные перпендикулярно усилию прессования. Основные причины таких трещин — расширение запрессованного воздуха, сегрегация пресс-порошка при засыпке его в пресс-форму (разные части формы заполняются порошком разного зернового состава) и упругие деформации глинистых частиц.

Для предотвращения этого явления рекомендуется применять прессы с многоступенчатым двусторонним прессованием и выдержкой при максимальном давлении, а также пресс-порошки с оптимальным составом и влажностью.

Второй этап — это прессование. При прессовании керамический порошок проходит несколько стадий. Сначала происходит уплотнение — сближение частиц вещества друг к другу, при этом часть воздуха удаляется. На второй стадии увеличивается поверхность контакта частиц друг с другом путем пластической деформации. При этом на поверхность такой частицы выдавливается влага. Все это приводит к усилению сцепления между частицами вещества. На третьей стадии в результате уплотнения частицы подвергаются упругой деформации. И последняя стадия прессования происходит при очень высоком давлении и вызывает хрупкое разрушение частиц порошка [6].

После прекращения воздействия на порошок давления происходит упругое расширение материала (иногда до 8%). Различие между исходной высотой порошка (до пресса) и высотой получившейся массы после прессования называется «осадкой». Для каждого порошка есть определенное давление, по достижению которого материал больше не уплотняется.

Реклама

Большое значение при осуществлении прессования имеет одинаковая плотность прессовки, что обуславливается режимом процесса. Режимы прессования разделяются по направлению (односторонние и двусторонние) , кратности (однократные и многократные) и по интенсивности приложенных усилий (ударные и плавные).

Третий этап — сушка. После формования полуфабрикат керамических изделий имеет невысокую механическую прочность из-за наличия в массе влаги, количество которой зависит от способа производства, минерального состава массы и других факторов. Это затрудняет транспортирование изделий, кроме того, в процессе сушки происходит усадка изделий. [6].

Искусственная сушка осуществляется в сушилках, которые по принципу (режиму) работы подразделяются на камерные, туннельные, конвейерные, а по форме — на прямоугольные и круглые. Сушилки различаются по способу подвода тепла к высушиваемому изделию на конвективные, радиационные, а также комбинированные. Температура сушки изделий без форм равна 70 °С, при этом их остаточная влажность составляет 2 — 4%.

Для каждого вида изделий безопасный режим сушки зависит от свойств массы (количества отощающих добавок, их зернового состава, чувствительности глины к сушке), способа формования и переработки массы, габаритов изделия и способов сушки. Способ сушки и конструкцию сушильного агрегата для каждого вида изделий выбирают исходя из возможности максимальной механизации и автоматизации загрузки, транспортирования в процессе сушки и выгрузки изделий из сушильного агрегата при минимальных энергетических затратах и гарантированном качестве изделий [6].

Теплоносителем в сушильных устройствах является воздух, нагреваемый до необходимой температуры в зоне охлаждения обжиговых агрегатов или в специальных нагревательных устройствах (калориферах, подтопках.), устанавливаемых в непосредственной близости от сушилок.

В процессе сушки на изделиях могут возникать дефекты формования (литья): «жмотины», выбоины, а также деформация, трещины, отставание приставных деталей. Поэтому изделия подвергают визуальному и керосиновому контролю (выборочно) и направляют на обжиг. Перед обжигом изделия зачищают наждачной бумагой, удаляя швы от пресс-форм, а затем обдувают струей сжатого воздуха, чтобы снять с поверхности изделия пыль.

Цель обжига - сформировать черепок изделия с заданными физико-техническими свойствами, закрепить глазурь и декор на его поверхности.

Обжиг в производстве керамических изделий — наиболее ответственная технологическая операция, в большинстве случаев - завершающая стадия их изготовления. При обжиге протекают сложные химические, физические и физико-химические процессы, формирующие структуру изделий и определяющие их физико-технические свойства (прочность, плотность, водопоглощение). Для изделий тонкой керамики характерны два обжига, но если на изделия нанесены надглазурные декоры, то они подвергаются третьему обжигу — муфельному.

Весь процесс обжига разделяется на три периода: нагрев до максимальной температуры, выдержка при этой температуре и охлаждение. При нагреве и последующем после обжига охлаждении в керамическом материале происходит комплекс физико-химических изменений, которые в основном и предопределяют те или иные свойства готового керамического изделия [6].

При обжиге изделий строительной керамики спекание в основном происходит вследствие образования эвтектической жидкой фазы, растворения в ней некоторых компонентов и цементации ею всех кристаллических и зерновых образований при охлаждении.

Под температурным режимом обжига понимают зависимость между температурой и временем обжига. Режим обжига представляет собой комплекс взаимосвязанных факторов: скорости подъема температуры, конечной температуры обжига, длительности выдержки при конечной температуре, характера газовой среды и скорости охлаждения. Под интервалом обжига понимают температурные границы, в пределах которых изделия при обжиге приобретают свойства, регламентированные действующим ГОСТом.

Для обжига изделий строительной керамики применяются печи различных типов и конструкций, в основном туннельные и щелевые (табл. 3.35). Принцип конструкции печей туннельного типа заключается в непрерывном продвижении в обжиговом туннеле шириной 1,6-7 и длиной 50-150 м обжиговых вагонеток с установленными на них изделиями. При движении в обжиговом канале вплоть до выхода из печи изделия последовательно проходят все зоны тепловой обработки по установленному температурному режиму.

В щелевых печах керамические изделия движутся в обжиговом канале по роликовому или сетчатому конвейеру в один ряд по высоте, что позволяет резко сократить время обжига и уменьшить расход топлива на единицу обожженной продукции. Скоростной обжиг позволяет легко изменять время нахождения изделий в печи в зависимости от их формы и размеров, а также температуру обжига. Однако при этом требуется более энергоемкое оборудование для подготовки компонентов глиномасс и введение плавней [6].

Конвейерные линии для производства керамических плиток представляют собой комплекс различных механизмов и тепловых агрегатов, объединенных системой транспортных устройств, выполняющих все необходимые технологические операции: прессование плиток, их зачистку, перегруппировку, сушку, глазурование, зачистку после глазурования и обжиг. Эти операции осуществляются в процессе транспортирования плиток по конвейеру. Конвейерные линии полностью механизированы. Главная особенность всех линий — расположение плиток в один ряд по высоте и несколько рядов по ширине на роликовом (сетчатом) конвейере, что позволяет осуществить скоростные режимы сушки и обжига при равномерном по плоскости и равноин-тенсивном двухстороннем обогреве каждой плитки.

В зависимости от вида плиток применяются различные типы конвейерно-поточных линий. Для плиток внутренней облицовки рекомендуется линия двукратного обжига (сушка — утельный обжиг — глазурование — политой обжиг), для других видов плиток — линия однократного обжига (сушка— глазурование— сушка— обжиг). Длина конвейерно-поточной линии может составить от 80 до 160 м.

К синтетическим относятся волокна из полимерных материалов, полученных синтезом простых веществ (этилена, бензола,фенола, пропилена) в результате реакции полимеризации или поликонденсации [3].

Полиамидные волокна (капрон, анид, энант) получены из капролактама, гексометилендиамина, адипиновой кислоты и полиэнантоамида. Технологический процесс производства полиамидных волокон различных видов существенных различий не имеет. Он включает три основных этапа: синтез полимера; формование волокна; вытягивание и последующая обработка волокна. В процессе формования свежесформованное синтетическое волокно сильно вытягивается (в 2—20 раз) с целью повышения его механических свойств. После предварительной вытяжки волокна подвергают холодному вытягиванию.

О полиамидных волокнах из ароматич. полиамидов, т. н. арамидных волокнах, обладающих высокой термо- и химической. стойкостью и в ряде случаев очень хорошими механическими свойствами [5].

Полиамидные волокна из алициклических полиамидов (или полиамидов, содержащих в цепи алициклические звенья) по механическим свойствам, прежде всего по модулю деформации растяжения, несколько превосходят найлон-6 и найлон-6,6. Однако из-за экономических факторов (стоимость сырья) производство их не получило широкого развития [например, выпускается волокно киана в США, формуемое из полимера, синтезируемого поликонденсацией бис-(n-аминоциклогексил)метана и додекан-дикарбоновой или азелаиновой кислоты] [5].

Получение.Технологический процесс получения полиамидных волокон включает следующие основные стадии: синтез полимера, формование и вытяжка, текстильная обработка волокна. Разделение это условно, т.к. современная технология, предполагает совмещение отдельных стадий вплоть до полностью непрерывного процесса. См. также Формование химических волокон.

Полимер синтезируют обычно на том же предприятии, на котором производят волокно. В получаемом поли-e-капроамиде содержится до 10% низкомолекулярное соединение (в основном мономер и его низшие олигомеры). Присутствие их в полимере затрудняет последующее формование волокна и отрицательно сказывается на его свойствах. Поэтому для удаления низкомолекулярного соединения полимер подвергают тн демономеризации - вакуумированию расплава или водной обработке полимерного гранулята, который затем (содержание воды 7-10%) сушат в токе нагретого азота, предварительно очищенного от кислорода (содержание O2

не должно превышать 0,0003%). Количество остаточной влаги зависит от условий формования волокна и молекулярной массы полимера. Содержание низкомолекулярного соединения в готовом полимере, как правило, не превышает 1-2%, влажность составляет 0,05-0,1%.

Полигексаметиленадипинамид нет необходимости подвергать демономеризации благодаря необратимому характеру поликонденсации при его синтезе. Расплав пригоден для непосредственной переработки в волокно, а полимерный гранулят предварительно сушится.

Для получения волокнообразующих полиамидов применяют высокоавтоматизированные непрерывные технологические процессы. При этом в производстве найлона-6 используют технологические схемы как с получением гранулята, так и непрерывные, включающие непосредственную передачу получаемого расплаваполимера на формование волокна, в производстве найлона-6,6-чаще непрерывные схемы.

В производстве полиамидных волокон важное значение имеет качество исходного полимера: 1) линейность молекулярной структуры; 2) однородность его физико-химических свойств; 3) отсутствие механических включений и гель-частиц. Это достигается оптимизацией процессов тепло- и массообмена в реакторах, ликвидацией в них застойных зон и максимальным сокращением времени синтеза, фильтрацией расплаваполимера перед формовочной машиной. Обычно для производства волокон используют линейные алифатические. полиамиды молекулярной массой. (18-35)· 103

.

Алифатические полиамидные волокна обычно формуют из расплавов. В случае использования гранулята полимер расплавляют в экструдерах при 260-3000

C в атмосфереинертного газа; расплав фильтруют и дозирующими насосами подают в фильерный комплект, где он еще раз фильтруется и продавливается через отверстия фильер. При формовании волокон непосредственно из расплава последний к дозирующим насосам подают с помощью шнековых или шестеренчатых насосов. Один прядильный блок может состоять из 1-16 фильер.

Существенное влияние на свойства волокон оказывает форма (профиль) отверстия фильеры. Если отверстие не круглое (звездочка с различным колличеством лучей, восьмиугольник), то получают профилированные волокна и нити, имеющие иные оптические и в ряде случаев механические свойства. Известны также бикомпонентные полиамидные волокна типа «бок о бок» или «ядро – оболочка», формуемые, например, из полиамида и полиэфира, а чаще из двух полиамидов, различающихся молекулярными массами или др. физико-химическими свойствами. В этом случае используют, фильеры с двумя отверстиями, в которые подаются два разных вида расплавов. Выходя из фильеры, струйки жидкого полимера охлаждаются холодным воздухом в специальных прядильных шахтах (формование по сухому способу). С целью регулирования вязкости струи и формирования необходимой структуры полимера в волокне в некоторых случаях в прядильную шахту непосредственно под фильеру подают перегретый водяной пар или нагретый инертный газ. При охлаждении струек расплава происходит начальная ориентация макромолекул и структурообразование. Вследствие разности скоростей вытекания расплава из отверстия фильеры и приемки нити на первый прядильный диск происходит фильерная вытяжка в 30-60 раз. После выхода из шахты на сформованную нить наносится заданное кол-во влаги и ПАВ для придания необходимых фрикционных свойств, компактности и предотвращения электризации .

Затем сформованная нить со скоростью 8-100 м/с поступает на намоточное устройство. С увеличением скорости намотки и, следовательно, с повышением напряжения в нити возрастает степень ее ориентац. вытягивания при формовании (Ориентированное состояние полимеров). В зависимости от принятой схемы технологического процесса и оборудования используют различные скорости намотки, которые определяют свойства получаемой нити и дальнейшую технологию ее текстильной обработки.

При скоростях намотки 8-33 м/с (классическая схема) получают неориентированную или слабоориентированную нить, которую для придания необходимых текстильных свойств подвергают ориентированному вытягиванию в 3-5 раз на крутильно - или намоточно-вытяжных машинах. T. обр. получают как текстильные, так и технические нити. При скоростях 33-85 м/с получают частично ориентированную, или предориентированную, нить, которую можно использовать как текстильный материал или подвергать дополнительному вытягиванию и дальнейшим текстильным обработкам. При скоростях 85-100м/с получают полностью ориентированную нить (готовый текстильный материал). Относительные удлинения нитей, полученных в трех указанных интервалах скоростей намотки, составляют 300-500%, 50-80% и 30-40% соответственно. Два последних способа относятся к высокоскоростному формованию, применяемому, для получения текстильных нитей.

Во всех случаях формуемая нить транспортируется с помощью двух прядильных дисков и наматывается на цилиндрический патрон. Намоточные устройства как по классической схеме, так и по способам высокоскоростного формования рассчитаны на одновременную приемку 2-16 нитей.

При получении технических нитей используется также способ совмещенного формования и вытягивания. Приемное устройство в этом случае включает кроме намоточного механизма еще 3-4 пары вытяжных дисков, за счет разницы скоростей вращения которых происходит вытягивание нити в 4-6 раз. Относительное удлинение получаемой нити 25-30%, скорость намотки 40-55 м/с.

Способы совмещенного и высокоскоростного формований по сравнению с классическим имеют лучшие технико-экономические показатели, обеспечивают более высокую равномерность свойств нити и пригодны для роботизации.

Неориентированные и слабоориентированные нити текстильного ассортимента (линейная плотность 1,5-29 текс) подвергают ориентац. вытягиванию, в одну стадию. Нити технического назначения, формуемые из более высоко - молекулярных полиамидов (линейная плотность 93-210 текс), вытягивают в 4,5-5,5 раза в две стадии: для снижения напряжения в нити и достижения высокой равномерности основную часть вытягивания (75%) проводят при нагревании нити до 150-190 о

С (горячая вытяжка) [3].

После ориентации вытягивания в зависимости от назначения технические нити сразу перематывают на товарную паковку (бобина, шпуля) или подвергают предварительно кручению, а нити для шинного корда - кручению и трощению (соединению нескольких нитей в одну). Текстильные нити перематывают на товарную паковку, подвергают кручению (200-1200 кручений на 1 м), трощению, текстурированию, термофиксации и (или) шлихтованию (обработке эмульсиями или растворами различных веществ с целью слабого склеивания элементарных нитей). Термофиксацию с целью снижения в 3-4 раза тепловой усадки нитей осуществляют чаще всего горячим воздухом или водяным паром и в редких случаях горячей водой (900

C). Вместо экономически невыгодной операции кручения можно использовать пневмосоединение (воздействие на нити сжатого воздуха с образованием местного перепутывания отдельных элементарных нитей). Частично ориентированные текстильные нити подвергают ориентац. вытягиванию, как правило, только при текстури-ровании.

Крашение полиамидных волокон обычно осуществляют в массе(краситель вводят в расплавполимера перед формованием волокна), или в готовых изделиях дисперсными красителями и их водорастворимыми производными, кислотными красителями и органическими пигментами.

Виды выпускаемых полиамидных волокон мононити, комплексные нити с числом элементарных нитей 3-400, для текстильной переработки и техн. целей, текстурированые. нити, нити для ковров и мебельных тканей (текстурированые. комплексные нити, линейная плотность 80-400 текс), штапельное волокно, нетканые материалы.

Свойства. Физико - химические свойства полиамидных волокон зависят от химической природы и молекулярной массы исходного полиамида, структурных особенностей волокна. С повышением молекулярной массы полиамида улучшаются прочность, модуль деформации при растяжении, уста-лостные характеристики, физоко - механические показатели волокон.

Полиамидные волокна характеризуются высокой прочностью при растяжении, устойчивостью к знакопеременным деформациям, высоким сопротивлением к ударным нагрузкам и истиранию. Недостатки полиамидных волокон из алифатических. полиамидов - сравнительно низкая гигроскопичность, что является причиной их высокой электризуемости, относительно низкий модуль деформации при растяжении и низкие тепло -, термо - и светостойкость. Для повышения устойчивости полиамидных волокон к окислению при термических и фотохимических воздействиях в исходный полимер можно вводить различные антиоксиданты (ароматические амины и фенолы, бензимидазолы, органические и неорганические солипереходных металлов, комплексные соединения, содержащие Cu). Область рабочих температур для волокон из алифатических полиамидов составляет 80-1500

C.

Полиамидные волокна растворяются в феноле, крезолах, ксилоле, трихлорэтане, хлороформе, бензиловом спирте, нитробензоле, ДМСО, ди-метилацетамиде, ДМФА (особенно в сочетании с LiCl), в некоторых фторпроизводных спиртов и карбоновых кислот. Не растворяются в алифатических спиртах, ацетоне, CCl4

, три-хлорэтилене, углеводородах, простых и сложных эфирах. полиамидные волокна неустойчивы в концентрированных кислотах, особенно минеральных. Щелочи умеренных концентраций не оказывают заметного воздействия на полиамидные волокна, однако с повышением температуры и концентрации деструктирующее воздействие щелочей возрастает. Концентрация раствора NaOH, вызывающего существ, деструкцию волокна, составляет 10-12%. Прочность волокон мало снижается после пребывания в 10-20%-ных растворах Na2

CO3

и в растворах аммиака любой концентрации при комнатной температуре [3].

По сравнению с волокнами из поли-e-капроамида и поли-гексаметиленадипинамида волокна из поли-w-ундеканамида (найлон-11) и полидодеканамида (найлон-12), вследствие наличия в их макромолекулах длинных углеводородных участков между амидными группами, менее гидрофильны, обладают меньшей адгезией к резине и более высокой хим. стойкостью. Эти волокна имеют приятный гриф (мягкие на ощупь). Волокно из поли-a-пирролидонамида (найлон-4) отличается повышенным сродством к красителям и более высокой гигроскопичностью. Полиамидные волокна из поли-b-пропиоамида (найлон-3) вследствие большого числа амидных связей характеризуются высокой гигроскопичностью, меньшим относит. удлинением, более высокими температурой плавления и теплостойкостью, устойчивостью к термоокислительной и фотодеструкции. Эти волокна близки по свойствам к натуральному шелку. Волокно из полигексаметиленсебацинамида (найлон-6,10) эластичнее, чем из полигексаметиленадипинамида, и приближается по этому показателю к шерсти. Напротив, волокно из политетраметиленадипинамида (най-лон-4,6) характеризуется большим (на 25%) модулем деформации растяжения, чем найлон-6,6, и высокой устойчивостью к истиранию. В ряду волокон от найлона-3 до найлона-12 снижаются модуль деформации растяжения и гидрофильность (приблизительно с 10 до 1%), повышаются химическая стойкость и эластичность.

При введении в макромолекулы алифатических полиамидов ароматических или алициклических фрагментов в случаях изоморфного замещения повышаются модуль деформации растяжения и термостойкость волокон.

Полиамидные волокна имеют высокую прочность и самую большую из текстильных волокон устойчивость к истиранию по сгибам, обладают малой сминаемостью и усадкой, устойчивостью к действию микроорганизмов.

Применение.

Полиамидные волокна широко применяют для производства товаров народного потребления, в чулочно-носочных изделий, трикотажа, тканей для верх, одежды. В технике полиамидные волокна используют для изготовления шинного корда, РТИ, рыболовных сетей, тралов, канатов, веревок, фильтровальных материалов для пищевой промышленности, щетины (для моечных и хлопкоуборочных машин). Окрашенные в массе текстурированные нити (линейная плотность 60-330 текс) используют для изготовления ковровых изделий.

Ткачество — процесс образования ткани из нитей и пряжи. При ткачестве нити основы (продольные) и утка (поперечные) переплетаются между собой в определенном порядке. Процесс ткачества включает подготовительные операции и собственно ткачество, выполняемое на ткацком станке [3,с.102].

Бесчелночные ткацкие станки с малогабаритными прокладчиками утка типа СТБ предназначены для выработки хлопчатобумажных, шерстяных, шелковых и льняных тканей. В зависимости от конструкции отдельных механизмов и по другим признакам они подразделяются на следующие группы:

- узкие —с рабочей шириной 175 (180) см и 216 (220) см и широкие —с рабочей шириной 250, 330 и 360 см;

- с одноцветным и многоцветным уточным прибором;

число цветов или видов уточных нитей, которое одновременно можно перерабатывать на станках СТБ, равно 4—6;

- эксцентриковые, кареточные и жаккардовые.

На эксцентриковых станках этого вида можно вырабатывать ткани главных и многих видов мелкоузорчатых переплетений, имеющих раппорт по утку не более 8 нитей, с числом ремизок до 10. Установка кареточных зевообразовательных механизмов позволяет вырабатывать ткани с раппортом по утку до 300 и количеством ремизок до 18;

-одно-, двух- и трехполотенные.

На станках с шириной заправки по берду 175 (180) см вырабатывают ткани в одно полотно. На станках, имеющих рабочую ширину 216 (220) см и 250 см, возможна выработка одного и двух полотен ткани. Выпущена партия станков СТБ-220, предназначенных для выработки трех полотен для вафельных полотенец. Станки СТБ с шириной заправки по берду 330 см во всех отраслях текстильной промышленности используют как двух-и трехполотенные. На всех станках СТБ, >, кроме станка СТБ-175 (180) работают с двух навоев, а на данном станке — с одного. Один навой применяют иногда и на станках шириной 216 (220) и 250 см;

- с углом начала боя 140 и 105°(положение главного вала в момент вылета прокладчика из уточной боевой коробки). Станки с шириной заправки по берду 175 (180) к 216 (220) см имеют угол боя, равный 140°, станки с шириной 250 и 330 см— 105°. На станках с одним углом начала боя все одноименные механизмы работают по общим цикловым диаграммам. Станки СТБ, серийно выпускаемые в настоящее время, предназначены в основном для выработки тканей средних по напряженности заправки [3,с.104].

Процесс образования ткани на ткацких станках СТБ происходит аналогично образованию ее на челночных ткацких станках, изменен лишь способ введения уточной нити в зев.

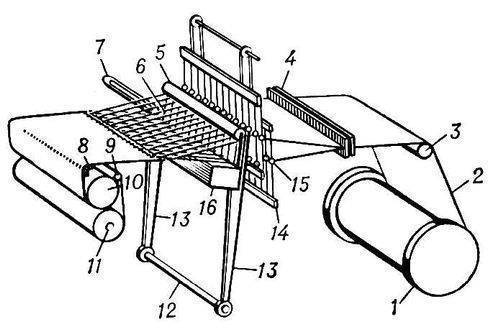

Рис. 1. Принципиальная схема образования ткани на ткацком станке: 1 — навой; 2 — нити основы; 3 — скало; 4 — ламели; 5 — вершник; 6 — бёрдо; 7 — челнок; 8 — грудница; 9 — направляющий валик; 10 — вальян; 11 — товарный валик; 12 — подбатанный вал; 13 — лопасть батана; 14 — ремизка; 15 — глазок галева; 16 — батан.

Основные рабочие органы станка — ремизка, челнок (прокладчик утка) и бёрдо. Нити основы, сматываемые с навоя, огибают направляющий валик (скало) и принимают горизонтальное или наклонное положение. Далее они проходят через отверстия ламелей и через глазки галев ремизок, перемещающих нити основы в вертикальном направлении для образования зева. В зев челноком или прокладчиком утка др. типа вводится уточная нить, которая продвигается (прибивается) к опушке ткани бёрдом, совершающим возвратно-поступательное движение вместе с батаном. У опушки ткани нити основы, переплетаясь с нитью утка, образуют ткань, которая огибает грудницу, вальян, направляющий валик и навивается на товарный валик. Порядок чередования перемещений ремизок обеспечивает изготовление тканей различного переплетения нитей. Число зубьев, приходящихся на единицу длины бёрда, и число нитей, проходящих через просветы между зубьями, обусловливают плотность ткани по основе, а перемещение (отвод) ткани, приходящееся на одну уточную нить, определяет плотность ткани по утку.

При выработке тяжелых тканей схему заправки основы изменяют, для чего устанавливают дополнительное неподвижное скало. В этих станках прокладывание уточной нити в зев осуществляется малогабаритными прокладчиками (количество прокладчиков, участвующих в этом процессе, зависит от заправочной ширины станка), которые принципиально отличаются от обычных челноков, так как не несут в себе уточных паковок.

Станки СТБ имеют следующие основные механизмы, обеспечивающие технологический процесс ткачества.

Обетов состоит из двух чугунных рам, соединенных между собой коробчатой полой связью. Дополнительная связь, выполненная из двутаврового проката, жестко соединена с рамами станка и служит опорой для крепления пухосборочного желоба и среднего кронштейна навоев. Подскальная труба хомутами и кронштейнами прочно соединена с рамами и придает жесткость остову.

Привод передает движение от индивидуального электродвигателя главному валу станка и обеспечивает надежный останов станка. Передача движения осуществляется четырьмя клиновидными ремнями на два шкива. Привод состоит из механизма включения, механизма сцепления, тормоза и роликовой блокировки. Пуск и останов станка осуществляют пусковыми ручками со стороны грудницы и навоев. Останов можно производить кнопкой и от контрольного устройства.

Механизм отпуска и натяжения основы предназначен для регулирования натяжения основных нитей и подачи в зависимости от величины натяжения. На станке установлен регулятор натяжения негативного типа. Подача основы осуществляется автоматически. Регулирование натяжения производится подвижным скалом. В конструкцию регулятора включено дифференциальное устройство, автоматически выравнивающее натяжение основы на двух навоях.

Товарный регулятор предназначен для обеспечения в суровой ткани заданной плотности по утку и навивания ткани на товарный валик. Необходимая плотность по утку устанавливается подбором сменных шестерен определенного сочетания. Движение ткани создается вращением вальяна, поверхность которого может быть покрыта теркой, наждачной крошкой или резиной. Наработанную ткань снимают на ходу станка. Регулятор — позитивного типа.

Механизм зевообразования служит для образования зева и обеспечения выработки тканей различных переплетений. На станках можно устанавливать эксцентриковые (кулачковые) или кареточные зевообразовательные механизмы и жаккардовые машины. Кулачковые механизмы предназначены для выработки тканей главных и мелкоузорчатых переплетений с раппортом по утку до 8 и числом ремизок до 10. В данных механизмах ремизные рамы получают движение от эксцентриков определенного профиля, помещенных в масляную ванну. При использовании зевообразовательных кареток на станках могут вырабатываться ткани мелкоузорчатых переплетений с раппортом по утку до 300 нитей и числом ремизок до 14—18. Жаккардовые машины устанавливают при выработке тканей крупноузорчатых переплетений.

Механизм отыскивания (розыска) раза предназначен для отключения от станка зевообразовательного механизма и установления ремизок в положение раза, т. е. в положение, когда в открытом зеве будет расположена последняя уточная нить.

Отключение механизма зевообразования может быть ручным или механизированным.

Батанный механизм служит для прибоя уточных нитей к опушке ткани и направляющей для пролета прокладчиков утка через зев. Брус батана прямоугольного сечения имеет продольный лаз, в котором крепят берда. К брусу батана прикреплена стальная гребенка, служащая направляющей для пролета прокладчиков утка. Брус батана короткими лопастями связан с батанным валом, кулачки которого помещены в масляную ванну. Боевая (левая) коробка служит для размещения следующих механизмов, участвующих в прокладывании уточной нити через зев: боевого, масляного тормоза (буфера), подъемника прокладчиков утка, раскрывателя пружины прокладчика утка, возвратчика утка, тормоза и компенсатора уточной нити, механизма контроля утка, левых уточных ножниц, центрирующего устройства.

Приемная (правая) коробка предназначена для размещения механизмов, осуществляющих торможение прокладчиков утка после пролета через зев, освобождение их от уточной нити и укладку прокладчиков на конвейер. Кроме того, в ней расположены контролер прилета прокладчиков в приемную коробку и правый уточный контролер [3,с.105].

Конвейер предназначен для подачи прокладчиков утка из правой (приемной) коробки в подъемник левой (боевой) коробки. Он представляет собой замкнутую роликовую цепь, за оси отдельных звеньев которой закреплены пластины, перемещающие прокладчики.

Основонаблюдатель (электрического действия) служит для останова станка при обрыве основных нитей. В механизме используют электрические ламели открытого и закрытого типов (ЛОЭ и ЛЭ).

Шпарутки предназначены для поддержания ширины ткани у опушки, приблизительно равной ширине заправки основы по берду. На станках СТБ используют дифференциальные шпарутки.

Кромкообразующий механизм служит для образования кромок по краям ткани. Механизм устанавливают у боевой и приемной коробок, а при работе в два и три полотна дополнительно устанавливают средние кромкообразо-ватели. Уточная нить, прокинутая по всей ширине заправки, захватывается у каждой кромки нитеуловителем, разрезается, подводится бердом к опушке ткани и прибивается. При образовании следующего зева концы обрезанной уточной нити заводятся в зев иглой кромкообразователя и с очередной нитью прибиваются к опушке. В результате образуется кромка с уд- военной по сравнению с фоном плотностью по утку — кромка закладного типа. Механизм смены цвета утка предназначен для передали прокладчику уточной нити от различных бобин (с нитями разного цвета или линейной плотности). В зависимости от количества цветов или видов уточных нитей могут быть двух- и четырехцветные механизмы. Привод механизма смены цвета может осуществляться от цепи картона или ремизоподъемной каретки.

Пушно-меховым сырьем называют невыделанные шкурки животных, прошедшие первичную обработку (съемку с тушки, обезжиривание, правку и консервирование).

Пушно-меховое сырье традиционно подразделяется на 4 группы: пушное, меховое, меховое морское и шкурки птиц.

Пушное сырье — шкуры, полученные от зверей, добытых охотой (соболь, белка, выдра, волк, сурок, суслик и др.) или разводимых в зверохозяйствах (норка, песец голубой, серебристо-черная лисица, соболь, сурок, хорь).

Меховое сырье — шкуры домашних и сельскохозяйственных животных (кролик, собака, кошка, овца, коза, северный олень), обладающие красивым волосяным покровом и пригодные для изготовления меховых изделий.

Меховое морское сырье — шкуры морских котиков и тюленей различных возрастных групп (белек, хохлуша, серка, нерпа), пригодные по качеству волосяного покрова для изготовления меховых изделий.

Шкурки птиц — шкурки некоторых видов водоплавающих птиц (чомга, гагара, пеликан, баклан, лебедь, гуси) с плотным, мягким и прочным перьевым и пуховым покровом, пригодным для выработки меховых изделий.

Пушно-меховое сырье подразделяют на пушное сырье (пушнину), меховое сырье и шкуры морского зверя [,с.65].

В зависимости от времени заготовки пушнину подразделяют на зимние и весенние виды.

К зимним видам относятся шкуры зверей, не залегающих в спячку и имеющих лучший мех в зимнее время года, которые добываются зимой (норка, лисица, белка, колонок, куница, соболь, заяц и др.), а также шкуры домашних животных, волосяной покров которых в зимние месяцы имеет лучшее качество (кролик, кошка, собака).

К весенним видам относятся шкуры зверей, залегающих в зимнюю спячку (суслик, сурок, крот, ондатра, нутрия и др.), охота на которых проводится весной, осенью и летом, а также молодых домашних животных (овец, коз, оленей, жеребят, телят и др.).

Меховое сырье — невыделанные шкурки домашних животных с хорошо развитым волосяным покровом. Как и пушнину, меховое сырье подразделяют на зимние и весенние виды. К зим ним видам относятся шкурки кролика, кошки и собаки; к весенним — шкурки овец, козлик а, жеребка, опойка, северного оленя.

Ниже приводится классификация пушно-мехового сырья, предложенная проф. Б.Ф. Церевитиновым в 1961 г. (табл. 1 — 2).

Таблица 1 - Ассортимент пушного сырья

| Товарная группа |

Вид пушнины |

| 1 |

2 |

| Зимние виды |

| Кунья |

Соболь |

| Куница мягкая » горская |

| Харза |

| Кидус (помесь соболя и куницы лесной) |

| Хорь темный » светлый » перевязка |

| Колонок |

| Солонгой, или горный колонок |

| Горностай |

| Ласка |

| Норка обыкновенная (европейская) » сибирская (американская) » совхозная (американская) |

| Выдра |

| Калан, или камчатский бобр |

| Росомаха |

| Барсук |

| Енотовая |

Енот-полоскун |

| Кошачья |

Дикая кошка лесная » » амурская » » степная » » камышовая |

| Манул |

| Каракал (пустынная рысь) |

| Рысь |

| Барс |

| Леопард |

| Гепард |

| Тигр |

| Собачья |

Волк |

| Шакал |

| Песец белый » голубой |

| Корсак |

Лисица обыкновенная * сиводушка » крестовка

черно-бурая » серебристо-черная » платиновая » снежная

|

| Уссурийский енот (енотовидная собака) |

| Медвежья |

Медведь белый * бурый |

| Беличья |

Белка |

| Белка-летяга |

| Заячья |

Заяц-беляк |

| Заяц-русак |

| Заяц-песчаник |

| Весенние виды |

| Сурковая |

Сурок |

| Тарбаган |

| Суслик-песчаник |

| Суслик длиннохвостый » краснощекий * рыжеватый » серый * реликтовый |

| Суслик крапчатый » тонкопалый |

| Мелкие грызуны |

Бурундук |

| Крыса водяная |

| Крыса амбарная |

| Хомяк |

| Цокорь |

| Слепыш |

| Тушканчик |

| Соня-полчок |

| Пищуха |

| Ондатровая |

Ондатра |

| Бобровая |

Бобр речной |

| Нутрия |

| Выхухолевая |

Выхухоль |

| Кротовая |

Крот обыкновенный | » уссурийский |

Таблица 2 - Ассортимент мехового сырья

| Товарная группа |

Вид мехового сырья |

Примерный возраст животного, от которого получают шкурку |

Вид домашнего животного и порода |

| Овечье меховое сырье |

Каракульча |

Неродившийся ягненок (выкидыш) |

Овцы каракульской породы и их помеси с овцами других пород |

| Голяк |

Неродившийся ягненок в ранней стадии развития |

Овцы всех грубошерстных пород, кроме каракульской |

| Муаре |

Неродившийся ягненок |

Овцы всех грубошерстных пород, кроме каракульской |

| Клям |

Ягненок в возрасте 1—2 дня или выкидыш в последней стадии суягности |

Овцы всех грубошерстных пород, кроме каракульской |

| Каракуль |

Ягненок в возрасте до 3 дней |

Овцы каракульской породы |

| Смушка |

Ягненок в возрасте до 4—5 дней |

Овцы смушковых украинских пород |

| Крымка |

Ягненок в возрасте до 4—5 дней |

Овцы породы малич |

| Мерлушка степная |

Ягненок в возрасте до 15—20 дней |

Овцы курдючных пород |

| Мерлушка русская |

Ягненок в возрасте до 15—20 дней |

Овцы всех грубошерстных пород, кроме каракульских, смушковых, курдючных |

| Лямка |

Ягненок в возрасте до 10 дней |

Овцы тонкорунных и полутонкорунных пород |

| Трясок |

Ягненок в возрасте от 20 дней до 4 месяцев |

Овцы всех грубошерстных пород, кроме курдючных |

| Сак-сак |

Ягненок в возрасте от 20 дней до 4 месяцев |

Овцы курдючной породы |

| Овчина грубошерстная (шубная) |

Овцы-молодняк в возрасте от 4—6 месяцев и взрослые |

Овцы всех грубошерстных пород |

| Овчина полу-грубошерст-нан (меховая) |

Овцы-молодняк в возрасте от 4—6 месяцев и взрослые |

От помесей тонкорунных и грубошерстных овец |

| Овчина полу-тонкорунная (меховая) |

Овцы-молодняк в возрасте от 4—6 месяцев и взрослые |

Овцы полутонкорунных пород (цигейской, Куйбышевской) |

| Овчина тонкорунная (меховая) |

Овцы-молодняк в возрасте от 4—6 месяцев и взрослые |

Овцы тонкорунных пород |

| Оленье меховое сырье |

Выпороток |

Неродившийся теленок |

Северный олень |

| Пыжик |

Теленок до 1 месяца |

Северный олень |

| Неблюй |

Теленок от 1 до 3 месяцев |

Северный олень |

| Пастель |

От взрослого оленя |

Северный олень |

| Конское меховое сырье |

Жеребок |

От жеребят-сосунков в возрасте до 12—14 дней и жеребят- недонос ков |

Лошади |

| Меховое сырье крупного рогатого скота |

Опоек меховой |

Теленок в возрасте до 6— 10 дней или теленок-не-дсносок |

Крупный рогатый скот |

| Козье меховое сырье |

Козлик меховой |

Козленок подсосного возраста или козлята-недоноски |

Козы |

| Козлина пуховая |

От взрослых коз |

Степные козы преимущественно зимней резки |

| Кроличья |

Кролик меховой |

От взрослых животных |

Кролик меховой разных пород |

| Кролик пуховой |

От взрослых животных |

Кролик пуховой |

| Кошачья |

Кошка домашняя |

От взрослых животных |

Домашняя кошка |

| Собачья |

Собака |

От взрослых животных |

Собака |

Таблица 3 Ассортимент меховых шкур морского зверя

| Товарная группа |

Вид шкурки морского зверя |

Зверь, от которого получена шкурка |

| Котиковое сырье |

Морской котик |

Морской котик |

| Тюленье сырье |

Белек |

Тюлень в возрасте до 15 дней |

| Хохлуша |

Тюлень в возрасте до 1 месяца |

| Серка |

Тюлень в возрасте до 1 года |

| Нерпа |

Взрослый тюлень |

Строение, топография и химический состав шкурки. Пушно-меховая шкурка — это наружный покров животного, отделенный от тушки и состоящий из кожного и волосяного покровов.

Кожный покров животного состоит из трех слоев: эпидермиса, дермы и подкожной жировой ткани. Строение поперечного среза кожного покрова пушно-меховой шкурки аналогично строению кожевенного сырья. При выделке мехов подкожно-жировую ткань удаляют. Дерма с сохранившимся эпидермисом, но без подкожной ткани, называется кожевой тканью.

Пушно-меховые шкурки отличаются от шкур, предназначенных для изготовления кожи, хорошо развитым волосяным покровом. Волосяной покров является наиболее денной частью шкурки и формирует основные потребительские свойства меха.

При жизни животного волосяной покров не только выполняет теплозащитные функции, но и предохраняет тело животного от смачивания, механических воздействий, способствует сохранению влаги в тканях организма, а также обусловливает его окраску.

Волосяной покров шкурки состоит из отдельных типов волос, представляющих собой нитевидные роговые образования.

В зависимости от названных признаков, от выполняемых функций в волосяном покрове различают три типа волос: направляющие, остевые, пуховые. Количество волос каждого типа на шкурке различно. Наибольшее количество пуховых волос в зимнее время у пушных зверей — 94—98 %, остевых волос — от 1 до 6, а направляющих — от ОД до 0,6 %.

Направляющие волосы — толстые, прямые, упругие, длиннее волос других типов. Они образуют каркас, поддерживающий волосяную массу.

Остевые волосы короче направляющих, тоньше, могут быть слегка извитыми, изогнутыми. Их значительно больше, чем направляющих, и вместе с ними они служат прикрытием и опорой для пуховых волос.

Пуховые волосы самые короткие, тонкие, извитые. Обычно образуют густой слой. Они обусловливают теплозащитные свойства шкурки.

Отдельные части пушно-меховой шкурки характеризуются различными товарными свойствами, неоднородностью строения и степени развития волосяного покрова, что обусловливает необходимость деления ее по топографическим участкам (рис.1, а, б). Ниже дается характеристика топографических участков шкурок.

Рис. 1 Топография пушной (я) и меховой (б) шкурок

Хребтовая сторона — участок шкуры, расположенный на загривочной, спинной и крестцовой частях тела животного [2,с.101].

Загривок — участок шкуры между ушами и вершинами лопаток.

Вороток — шейная часть овчин до линии, соединяющей верхние впадины передних лап.

Хребтик — участок шкуры в виде продольной полосы, расположенной на теле животного вдоль позвоночника.

Огузок — участок шкуры, соответствующий крестцовой области тела животного.

Черево — брюшной участок шкуры, расположенный между основаниями передних и задних лап.

Душка — участок шкуры, соответствующий груди и горлу животного.

Грудцо — передний белый участок на черевой стороне шкурки белки.

Бока — участки шкуры, соответствующие бокам тела животного.

Бедро — часть шкуры, прилегающая к огузку и покрывающая задние конечности животного до коленного сустава.

Бедерка — нижняя половина брюшной части шкурки белки.

Полы — участки шкурки, соответствующие бокам тела животного.

Пашины — лишенные волоса части шкурки в местах соединения лап с полами.

Шкурка на 60—70 % состоит из воды. Белков в ней содержится 35—40 % (от массы сухого остатка). Кератин является основным белком, образующим волос и роговой слой эпидермиса. Основной слой кожевой ткани — дерма — состоит главным образом из белка коллагена (96—98 % общего количества белков дермы). Содержание жиров в шкурках сильно колеблется и у некоторых животных достигает 30 % и более. Углеводы составляют 2 % массы сухого вещества кожевой ткани. Минеральные вещества (соли кальция, натрия, железа) находятся в шкурке в небольшом количестве — 0,35—0,50 %.

Изменчивость волосяного и кожного покровов. Товарные свойства шкур животных как разных видов, так и одного могут заметно различаться. В основе этих различий лежат биологические особенности волосяного и кожного покровов шкур и их изменчивость под влиянием факторов внешней среды.

Биологическая изменчивость волосяного покрова пушных и меховых животных связана в первую очередь со средой, а также с географическим районом обитания (географическая изменчивость), временем года (сезонная изменчивость), полом (половая изменчивость), возрастом (возрастная изменчивость)

и индивидуальными отклонениями отдельных особей (индивидуальная изменчивость). На изменчивость волосяного покрова домашних животных заметно влияют порода, условия кормления и содержания.

Изменчивость от среды обитания. Среда обитания оказывает большое влияние на формирование структуры и свойств волосяного покрова пушных зверей. По среде обитания животные делятся на наземные, подземные и земноводные.

Пушные звери, ведущие наземный образ жизни ( соболь, песец, куница, лисица, белка.), отличаются пушистым волосяным покровом, сильно дифференцированным по степени опушенности на отдельных частях тела. У них хорошо опушены хребет, огузок и бока, а черево — наиболее скрытая часть тела — опушена слабо. Кожный покров наиболее толстый на хребте и огузке, тоньше на боках и самый тонкий на череве.

Пушные звери, ведущие подземный образ жизни, т.е. проводящие большую часть времени под землей или в норах (крот, слепыш, цокорь), имеют короткий, густой и однообразный по топографии волосяной покров. Направляющие и остевые волосы лишь незначительно длиннее пуховых. Окраска волосяного покрова шкурки однотонная. Кожный покров на череве толще, чем на хребте.

У пушных зверей, ведущих земноводный образ жизни (выдры, норки, ондатры, бобра, выхухоли, морского котика), невысокий, но хорошо опушенный волосяной покров как на хребте, так и на череве (густота волос на череве обычно больше, чем на хребте). Исключение составляет волосяной покров взрослых тюленей, который в отличие от покрова детенышей состоит из грубых и редких остевых волос. Окраска меха, как правило, однотонная.

Изменчивость от условий кормления и содержания. Недостаток кормов отрицательно сказывается на развитии волосяного и кожного покровов диких и домашних животных: шкурки плохо опушены, со слабым кожным покровом. Отмечена, например, прямая связь между качеством меха таежных белок и урожаем кедровых орехов.

В практике звероводства вопросам кормления животных придается большое значение. Для того чтобы шкурка имела хороший волосяной покров, животным необходима разнообразная пища, богатая жирами, фосфором и витаминами. Росту волоса способствует добавление в корм известковых соединений.

Условия содержания животных также влияют на формирование товарных свойств меха. Например, лучше опушены шкурки животных, содержащихся в наружных, а не во внутренних помещениях. Длительное пребывание животных под прямыми солнечными лучами может привести к обесцвечиванию их волосяного покрова.

Географическая изменчивость характеризует различие потребительских свойств волосяного и кожного покровов шкурок пушных зверей, добытых в одно и то же время года, но в разных географических районах. Эти различия отражаются в окраске, густоте волосяного покрова, его мягкости, пышности, шелковистости, в толщине кожевой ткани, размере шкурок.

Географическая изменчивость обусловлена температурой, относительной влажностью воздуха, характером растительности и даже составом воды. У одних зверей географическая изменчивость выражена очень сильно (у белки, лисицы, соболя и др.), у других она почти не заметна (у росомахи).

В связи с резкими различиями в свойствах шкурок одного и того же вида зверей, добытых в разных географических районах, пушнину делят по кряжам.

Кряжем называется внутривидовая совокупность пушных зверей с характерными для данного географического района товарными признаками шкурок. Кряжу дается наименование того географического района, откуда поступают шкурки, например, белка амурская, белка якутская.

Сезонная изменчивость характеризует изменения потребительских свойств волосяного и кожного покровов пушных зверей и домашних животных в различные сезоны года.

Качество меховых шкурок зависит от времени их добычи. Сезонная изменчивость кожного и волосяного покровов является следствием приспособляемости организма животного к изменениям условий внешней среды, в первую очередь температуры. Она проявляется в периодической смене волосяного покрова (линька) и изменении толщины и плотности кожного покрова.

Характер и частота линьки зависят от многих факторов: вида и возраста животного, условий обитания, сезонных колебаний температуры, качества пищи [2,с.98].

Различают зимний и летний мех. Летний мех уступает по качеству зимнему. Обычно летний мех имеет редкий и низкий волосяной покров, который малопригоден для изготовления меховых изделий. Разница в качестве летнего и зимнего меха особенно заметна у особей, живущих в районах с большими сезонными колебаниями температуры. Например, в условиях континентального климата она проявляется больше, чем в умеренном климате.

У животных с пигментированным волосяным покровом в период относительного покоя (зимой, летом) кожный покров бывает светлым. Во время роста волос (весной, осенью) кожный покров приобретает темную окраску разной интенсивности по всей площади шкурки или на отдельных топографических участках. Кожный покров в этих местах темнеет, так как луковицы вновь подрастающих волос сильно пигментированы и видны с бахтармяной стороны. Чем темнее волосяной покров, тем темнее кожевая ткань. У шкурок со светлым волосяным покровом кожевая ткань остается светлой. С завершением формирования волосяного покрова кожевая ткань приобретает характерный цвет. По форме и цвету пятен с мездровой стороны шкурки (рисунок линьки) можно судить о состоянии волосяного покрова.

Шкурки пушных зверей и меховые шкурки зимних видов (кролика, собаки, кошки) с учетом сезонной изменчивости подразделяют на сорта.

Для этих шкурок сортом называется совокупность признаков волосяного покрова, характеризующих степень его развития в зависимости от сезона добычи.

Возрастная изменчивость. Качество пушно-меховых шкурок с возрастом животного претерпевает значительные изменения в лучшую или в худшую строну в зависимости от их вида.

Шкурки детенышей пушных зверей и домашних животных, отнесенные к зимней группе, имеют низкое качество и не заготовляются. Исключением являются шкурки молодняка волка, шакала, суслика.

Иначе выражена возрастная изменчивость меховых шкурок домашних животных весенней группы и морского зверя. Шкурки детенышей, например каракульской овцы, северного оленя, лошади, крупного рогатого скота, ценятся выше, чем взрослых особей.

Половая изменчивость. Половые различия пушных шкурок в большинстве случаев не существенны. Они могут проявляться в размерах шкурки, толщине кожевой ткани, длине, толщине и окраске волос.

Индивидуальная изменчивость. Под индивидуальной изменчивостью шкурок понимают внутривидовые изменения, которые носят индивидуальный характер и обусловлены наследственностью или различиями в условиях жизни. Индивидуальная изменчивость проявляется у животных одного вида в разной густоте, высоте, пышности, мягкости и особенно окраске волосяного покрова.

Иногда встречаются шкурки с резкими отклонениями окраски волосяного покрова от типичной. К ним относятся случаи альбинизма, хромизма и меланизма.

Альбинизм характеризуется отсутствием пигмента в волосе. Альбиносы имеют чисто-белый волосяной покров, белые когти, розовый кончик носа и красные глаза. Альбиносы встречаются среди животных всех видов. Альбинизм может быть полным (все волосы белые), частичным (часть волос белая) и зонарным (пигмент не вырабатывается только в определенный период роста волос).

Для хромизма характерно присутствие в волосе только желтого пигмента. Хромисты имеют ярко-рыжую окраску волосяного покрова и встречаются, например, среди волков, хорей.

Меланизм наблюдается в случае развития черного пигмента и отсутствия желтого. Встречается чаще, чем хромизм. Меланизм может быть полным, когда весь волосяной покров черный (бурундук, волк, белка, хомяк), и частичным (лисица-сиводушка).

Индивидуальная изменчивость волосяного покрова проявляется у домашних животных, например у каракуля и смушки, как в изменении цвета, так и в форме и упругости завитка, блеске волосяного покрова.

Пушно - меховое сырье используют в технологии изготовления пушно-меховых изделий. Она состоит из состоит из скорняжного и пошивочного производств.

Пушно - меховое сырье используют для изготовления шуб, курток, воротников, головных уборов, рукавиц, перчаток и др.

1. ГОСТ 19878 -74 Меха, меховые и овчинно-шубные изделия. – М.:Из-во стандартов, 1974

2. Базарова В.И., Боровикова Л.А. и др. Исследования непродовольственных товаров. – М.: Экономика, 1987 г. – 256 с

3. Иваченко Н.С. Технология швейного производства, Минск 1989.

4. Ермолаев В.А., Кравец В.А., Свищев Г.А. Охрана труда в легкой промышленности. Москва: ЛБИ, 2000.

5. Кудрявцев Г. И., Носов M. П., Волохина А. В., Полиамидные волокна, M., 2004;

6. Остроушко А.А. Физико-химические основы получения сложных оксидов из полимерно-солевых композиций. Автореферат дисс. … докт. хим. наук.М.,1996.

7. Третьяков Ю.Д., Метлин Ю.Г. Керамика – материал будущего.М.,1987.

8. Яковлев Ю.М., Генделев С.Ш. Монокристаллы ферритов в радиоэлектронике.М., 2001.

9. Керамстрой - http://www.keramstrom.ru/technology/78/

|