Зміст

Вступ

1. Літературний огляд

2. Методика виконання розрахунків

3. Аналіз результатів

Висновок

Список літератури

Додаток А

Додаток Б

ВСТУП

Споживання окатишів в усіх технічно розвинених країнах безперервно росте. Вони стають важливим компонентом доменної шихти, хоча поява їх була викликана не стільки потребою технології доменної плавки, скільки необхідністю раціоналізації далеких перевезень сировини.

Доля окатишів в шихті коливається від 0 до 50 %, складаючи в середньому 35 %. Основними показниками якості окатишів являється початкова міцність (на розчавлювання і по барабанному випробуванню) і стабільність хімічного складу (за змістом заліза і основності) при обмеженні розмірів [1]. При високій однорідності властивостей окатишів доменні печі можуть працювати з будь-якою їх долею в шихті.

Застосування окатишів обумовлює необхідність організації постійного контролю їх властивостей. Висока однорідність металургійних характеристик окатишів нерідко виявляється важливішим чинником, ніж абсолютні їх значення.

Оптимальна доля окатишів в шихті залежить від місцевих умов і визначається з урахуванням їх негативних властивостей (менша віддача від підвищення змісту заліза, гірші газодинамічні характеристики із-за раннього розм'якшення, посилена стиранність, гірший розподіл в печі та ін.) і переваг, пов'язаних з хорошою транспортабельністю і можливістю тривалого зберігання.

1. ЛІТЕРАТУРНИЙ ОГЛЯД

Одним з основних заходів по поліпшенню показників роботи доменних печей є підготовка шихтових матеріалів. Нині велика увага приділяється отриманню металізованих матеріалів, які можна використовувати в доменному і сталеплавильному виробництві. Виробництво металізованих матеріалів у всьому світі складає більше 30 млн. т. При цьому на виробництво чавуну витрачається 65 % цих матеріалів, а решта - на виплавку сталі.

Витрата коксу на 1 т чавуну при роботі доменної печі на повністю відновленій шихті має дорівнювати приблизно 300 кг при мірі металізації шихти 0,85 і температурі дуття 1000°С.

Максимальна міра металізації доменної шихти при роботі печі без вдування вуглеводнів і температурі дуття 900°Із складає 0,19. Вдування ж в піч замінників коксу дозволяє підвищити максимальну міру металізації до 0,56.

Реклама

Встановлено, що при низькій мірі металізації збільшення змісту в шихті металевого заліза на 1% дає зниження витрати коксу і підвищення продуктивності на 0,7%.

Оптимальною, з точки зору продуктивності і витрати коксу, являється міра металізації доменної шихти 0,85. При роботі доменної печі на 100% металізованої шихти працездатність її збільшується на 65% в порівнянні з роботою на шихті з 100% окислених окатишів [1].

Завдяки використанню заздалегідь відновлених окатишів або брикетів можна понизити питому витрату коксу до 300-400 кг і значно збільшити продуктивність доменних печей.

Підвищення утримання в шихті доменних печей металізованих матеріалів на 10% забезпечує зниження витрати коксу на 5% і ріст продуктивності на 6%.

Таким чином, є різні відомості про вплив металізації шихти на показники роботи доменної печі. Мало вивчено питання про спільний вплив складу і температури дуття, вдуванні різних реагентів при плавці металізованої шихти на продуктивність печі і питому витрату коксу.

З результатів розрахунків виходить, що міра металізації шихти чинить різний вплив на продуктивність доменної печі. Так, при мірі металізації шихти менш граничної (α < αn

) вплив буде максимальним. Якщо ж міра металізації шихти буде більше за граничну, то підвищення продуктивності буде меншим. У останньому випадку термічно-резервна зона теплообміну скорочується до нуля. Для доказу цього положення були проведені додаткові розрахунки, результати яких приведені в таблиці 1.1.

При плавці повністю металізованої шихти продуктивність доменної печі може бути збільшена в 2 рази при аналогічному зменшенні витрати коксу. Це підтверджено досвідом експлуатації доменних печей, в яких проплавляли шихту з високим вмістом металодобавок [2]. Так, при роботі доменної печі об'ємом 364 м3 з температурою дуття 700-750оС на шихті, що містить 750-870 кг стружки на 1 т чавуну, продуктивність при виплавці ливарного чавуну збільшилася на 30-40 % в порівнянні з продуктивністю при роботі на руді. Витрата коксу для цих умов склала 500 кг/т чавуну, а при збільшенні витрати дуття продуктивність можна було б збільшити ще на 20%.

Розрахункові дані по впливу міри металізації на продуктивність і витрату коксу задовільно узгоджуються з результатами досвідчених плавок.

При плавці металізованих окатишів в досвідченій доменній печі об’ємом 8,5 м3 на кожні 10% підвищення міри металізації шихти було отримано підвищення продуктивності доменної печі на 6,5% і зниження витрати коксу на 5%. Робота досвідченої доменної печі на повністю металізованій шихті дозволила збільшити її продуктивність на 100% при зниженні використання коксу на 50%.

Реклама

Аналогічні результати були отримані при плавці металізованих окатишів і в інших доменних печах.

Металізовані окатиші проплавляли також і в досвідченій доменній печі НТМК [3]. Шихта складалася із звичайних або заздалегідь відновлених окатишів з мірою металізації від 46,7 до 53,5 %. Було встановлено, що на кожні 10 % металізацій витрата коксу знижується на 4,85 - 5,65 %, а продуктивність підвищується на 1,78 - 2,44%. У доменній печі НТМК об'ємом 259 м3 проплавляли металізовані окатиші, виготовлені заводом "Сибелектросталь". Міра металізації шихти, що складалася з високогірського агломерату і цих окатишів, була рівною 23 %. При роботі на цій шихті витрата коксу знизилася на 9,4 %, а виробництво печі зросла на 3,65 % на кожні 10 % металізації.

Якщо взяти до уваги відхилення умов проведення досвідчених плавок, що мають місце, від базових, наприклад по витраті дуття, його температурі, виходу шлаку та ін., можна вважати, що розрахункові данні про вплив металізації шихти на показники роботи доменної печі добре узгоджуються з досвідченими.

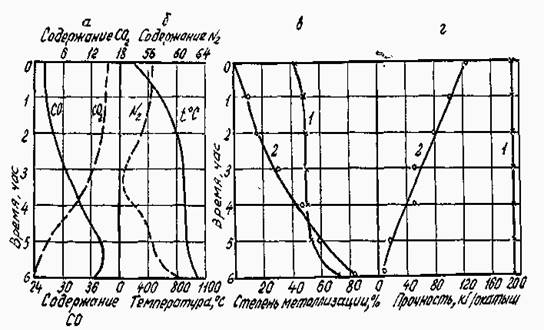

У зв'язку з вищевикладеним велике значення придбаває вивчення металургійних властивостей окатишів. У лабораторії заводу "Сибелектросталь" було проведене дослідження поведінки (зміна міцності, міри металізації і змісту сірки) окислених рудних і відновлених приблизно до 50 % рудних окатишів у умовах, близьких до умов, спостережуваних в доменних печах. Температуру і склад газової фази в лабораторній установці змінювали в процесі нагріву окатишів відповідно до даних, отриманих при дослідженні доменних печей (мал. 1.1, а і б)[4]. Результати цих досліджень приведені на мал. 1.1, в і р.

Дослідженнями виявлено, що окислені окатиші відновлюються значно швидше металізованих і до кінця процесу досягають практично однаковій мірі металізації (малюнок 1.1, в).

Мал. 1.1 - Поведінка металізованих з початковою мірою металізації 43 % (1) і рудних обпалених (2) окатишів в доменній печі: а

і б

- відповідно зміна температури і складу газової фази в дослідах; у

і г

- зміна міри металізації і міцності

Металізовані окатиші мають високу постійну міцність упродовж усього процесу нагріву і відновлення в умовах доменної плавки. Окислені ж окатиші в процесі низькотемпературного (до початку зварювання кристалів заліза) відновлення втрачають свою міцність до декількох кілограмів.

Зміна міцності окатишів від характеру нагріву до 1000°З показано на мал. 1.1.

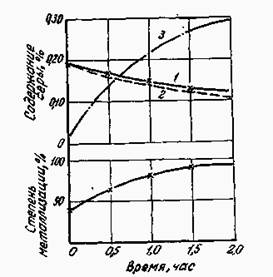

При проведенні металізації в конвеєрній печі разом з газами випаровується тільки 30 % S, що міститься в сирих рудних окатишах. Тому представляє інтерес проведення сірки в процесі до відновлення цих окатишів. Дослідження вели в моделі трубчастої печі, що забезпечує нагріваючи і витримку металізованих окатишів при 1000°З у відновному середовищі спільно з вапном і без неї. При досягненні за 2 годину міри металізації 90 % міра десульфурації досягла приблизно 40 % без істотного впливу вапна (мал. 1.2).

Мал. 1.2 - Поведінка металізованих окатишів (початкова міра металізації 43 %, температура в печі 1000 оС)

: 1 – без вапняку; 2 - з вапняком (10 % від маси шихти); 3 - сірка у вапняку

Представляє також великий інтерес тривалість зберігання металізованих окатишів. З цією метою партія металізованих рудних окатишів впродовж 6 місяців зберігалася на відкритому повітрі, причому окатиші змочували водою через кожні 2 - 3 дні.

При такому способі зберігання міра металізації окатишів зменшувалася за 6 місяців з 76 до 72%.

При високій однорідності властивостей окатишів доменні печі можуть працювати з будь-якою їх долею в шихті. Застосування окатишів обумовлює необхідність організації постійного контролю їх властивостей. Висока однорідність металургійних характеристик окатишів нерідко виявляється важливішим чинником, ніж абсолютні їх значення.

Найбільш перспективним напрямом підвищення якості окатишів є збільшення їх основності до 1,2 - 1,4 при використанні концентрату з низьким вмістом кремнезему і доломітизованого вапняку [5].

В процесі відновлення шару окатишів під навантаженням 0,1 МПа (по ГОСТ 21707-76) в температурному інтервалі активного їх розм'якшення (850-1050 °С) повинне обмежуватися утворення щільних спеків, що чинять опір газовому потоку більш ніж 200 Па, а за деякими даними і менше 130 Па при відновленні не менше чим на 85 %.

Важливою умовою ефективної роботи доменних печей є постійний контроль якості окатишів (і агломерату), що завантажуються в доменні печі.

Несприятливий вплив окатишів на хід доменної плавки може бути ослаблений зміною профілю печі, пристроєм рухливих плит на колошнику, зміною елементів конструкцій засипних апаратів (кута нахилу, довжини тієї, що утворює і профілю конуса), встановленням раціональної системи завантаження і вибором оптимального співвідношення між компонентами рудної частини, що забезпечує задану плавку (основність) шихти.

Підвищенню ефективності застосування окатишів сприятимуть чинники вдосконалення систем завантаження, дуттєвого і шлакового режимів [6].

Важливими перевагами металізованих окатишів є висока чистота по шкідливих домішках і невелика кількість порожньої породи, тому їх використовують, передусім, в електросталеплавильних печах, що спеціалізуються на виплавці якісних сталей.

На комбінаті НЛМК була проплавлена невелика партія металізованих окатишів в доменних печах №1 і №2, об'ємом відповідно до 1060 м3 і 1000 м3. Це дозволило вивчити вплив міри металізації шихти на техніко-економічні показники доменної плавки в умовах промислового виробництва.

При дослідженні металізованих окатишів було відмічено, що насипна вага окатишів складає 1,97 - 2,05 т/м3, зміст фракції коливається від 1,3% до 13,7%. Металізовані окатиші характеризуються високою пористістю, розвиненою питомою поверхнею пір (до 3 м2/г) і великим об'ємом (до 5 м3/г). Хімічний аналіз металізованих окатишів в середньому за період їх проплавлення в доменних печах НЛМК був наступним (%): Feмет = 81,80; SiO2 = 4.42%; З = 1,57; S = 0,004; Р = 0,014; MgO = 0,30; CaO = 0,15; Mn = 0,028; Міра металізації - 90,3 %.

Результати плавок з використанням в шихті металізованих окатишів і без них приведені в таблиці 1.1. За результатами проведених плавок складені матеріальний, загальний тепловий і зональні теплові баланси. Матеріальний баланс виявив високу збіжність результатів для усіх періодів: в середньому нев'язка прибуткової і витратної частини складала 2,2 %. Загальний тепловий баланс, складений за методикою [7] показав збільшення тепла у разі використання металізованих окатишів до 9,4 % з 7,3 % на звичайній шихті. Основні результати розрахунку зональних теплових балансів представлені в таблиці 1.2.

Таблиця 1.1 - Основні техніко-економічні показники роботи доменної печі № 1 НЛМК в період без використання металізованих окатишів (I) і з їх використанням (II)

| Показник |

I |

II |

| Тривалість періоду, сут |

16 |

18 |

| Продуктивність, т/сут |

2138 |

2187 |

| Витрата вологого коксу, кг/т |

490 |

454 |

| Приведена витрата коксу, кг/т |

490 |

462 |

| Рудне навантаження, т/т |

3,64 |

3,82 |

| Інтенсивність плавки, т/м3 сут:

|

| по коксу |

0,982 |

0,940 |

| по сумарному вуглецю |

0,976 |

0,930 |

| Зміст заліза в шихті, % |

53,64 |

55,89 |

| Витрата шихтовых матеріалів, кг/т : |

| агломерат НЛМК |

1340 |

1182 |

| окатиші ЛебГОК |

430 |

351 |

| окатиші металізовані |

-

|

113 |

| руда криворізька |

5 |

3 |

| конвертерний шлак |

36 |

38 |

| Міра металізації шихти, % |

0,3 |

9,6 |

| Витрата природного газу, м3 /т

|

110

144

|

105

130

|

| Витрата технологічного кисню, м3 /т

|

Дуття:

витрата, м3 /мін

температура, °З

вміст кисню, %

вологість, г/м

3

|

1667

1167

28,5

3,4

|

1601

1183

28,4

4,6

|

| Колошниковий газ: |

| температура, °З

|

239 |

237 |

| зміст, %: |

| С02

|

19,0 |

18,3 |

| З |

25,5 |

26,2 |

| Н2

|

8,3 |

8,3 |

Міра використання відновної здатності газів, %:

окисли вуглецю

водню

Міра розвитку процесів непрямого відновлення, %

|

42,7

38,5

79,2

|

41,1

36,5

78,0

|

Перепади тиску, кПа:

верхній

нижній

|

23

86

|

21

89

|

Шлак:

вихід, кг/т

основність Сао/SiO2

Простий, ч-мин

|

471

1,16

1-25

|

458

1,15

2-40

|

Таблиця 1.2 - Зміна температури газового потоку у міру нагріву шихтових матеріалів в період плавки металізованих окатишів

| Температура шихти і продуктів плавки |

Температура газового потоку, °З |

| I |

П

|

| 1500 |

2132 |

2074 |

| 1200 |

1631 |

1555 |

| 900 |

987 |

970 |

Ці таблиці 1.2 вказують на значне зменшення температури газового потоку внизу доменної печі при використанні металізованих окатишів і незмінність характеру теплообміну між шихтою і газом в шахті.

Таким чином, має місце розігрівання горна, про що свідчить і той факт, що в усі періоди використання металізованих окатишів спостерігається збільшення змісту кремнію в чавуні на 0,06-0,07 %, з одночасним збільшенням вмісту вуглецю на 0,1-0,2 %.

Описаний характер зміни теплового стану доменної печі і, передусім, збільшення змісту кремнію в чавуні вказують на недолік збільшення рудного навантаження в період плавки металізованих окатишів, тобто не була використана повною мірою можливість зниження витрати коксу.

В той же час, скорочення протяжності високотемпературних зон і зміщення їх вниз разом зі зменшенням кількості кисню, помітно позначається на зниженні використання відновної здатності водню, яка зменшується з 38,5 % до 36,5 % на металізованій шихті, тоді як міра використання відновної здатності окислу вуглецю знижується на 1,6 %.

1. Встановлена можливість істотного підвищення виробництва доменних печей і значного зниження витрати коксу при використанні в шихті металізованих окатишів. Отримані розрахункові дані добре узгоджуються з досвідченими.

2. Визначені можливі величини оптимальної міри металізації шихти; при мірі металізації шихти менш граничної - ефект від попереднього відновлення буде максимальним.

3. У умовах, що мають місце в доменних печах, відновлення окислених окатишів відбувається з більшою швидкістю, чим частково металізованих. Процес відновлення окислених окатишів супроводжується зниженням їх міцності.

4. Металізовані окатиші можна зберігати у відкритих складах довгий час.

5. Збільшення міри металізації шихти до 9,6 % привело до збільшення продуктивності доменної печі на 2,3 % і зниження витрати коксу на 5,7 %.

6. Використання металізованих окатишів при недостатньому збільшенні рудного навантаження і нижнього перепаду тисків в шахті печі супроводжується підвищенням напруги в роботі її горна.

При цьому скорочення протяжності високотемпературних зон привело до зменшенню долі участі водню у відновних процесах і погіршенню міри використання його відновних здібностей.

7. Збільшення міри металізації шихти призводить до значних змін співвідношення типів відновних процесів в доменній печі.

8. Підтверджено, що ефективність металізації залізорудної сировини проявляється при роботі доменної печі на високих параметрах комбінованого дуття у меншій мірі, чим при помірному збагаченні дуття киснем.

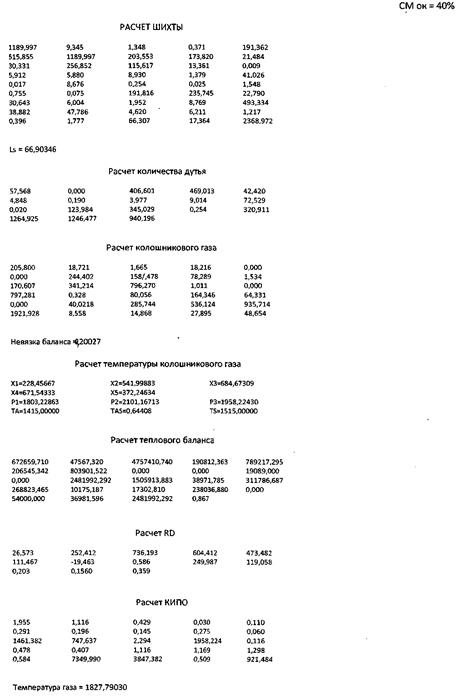

2. МЕТОДИКА ВИКОНАННЯ РОЗРАХУНКІВ

Завдання курсової роботи, спрямованої на вдосконалення доменної технології, являється вивчення впливу міри металізації окатишів в шихті на техніко-економічні показники доменної плавки. Для з'ясування цього впливу на показники доменної плавки дана зміна міри металізації окатишів.

Технологічний розрахунок можна розділити на розділи:

1. Розрахунок шихти.

2. Розрахунок кількості дуття.

3. Розрахунок кількості і складу колошникового газу.

4. Розрахунок температури колошникових газів.

5. Тепловий баланс.

6.

Розрахунок теоретичної температури горіння.

7. Розрахунок міри прямого відновлення.

8. Розрахунок КИПО.

Розрахунок шихти визначає точну витрату окатишів, флюсу; кількість і склад шлаку, коефіцієнт розподілу сірки між шлаком і чавуном.

Розрахунок кількості дуття здійснює розрахунок збагаченого киснем вологого сухого дуття.

Розрахунок кількості і складу колошникового газу і включає баланс водню, розрахунок середньої міри використання Н2 і СО2 визначає кількість N2; Н2; СО2; З, що перейшли в колошниковий газ.

Розрахунок температури колошникових газів є розрахунком кількості Н2; О2; СО2; склад колошникових газів.

Тепловий баланс є розрахунком теплового балансу, усіма шлаками теплового балансу.

Розрахунок теоретичної температури горіння визначає об'єм фурмених газів і температури горіння (теоретичною).

Розрахунок міри прямого відновлення є розрахунком міри прямого відновлення заліза.

Розрахунок КИПО - розрахунок об'єму шматків різного фракційного складу, а також склад горнового газу, розрахунок КИПО і інтенсивності ходу доменної печі.

У таблиці 2.1 приведені найбільш змінювані техніко-економічні показники доменної плавки залежно від міри металізації окатишів.

Таблиця 2.1 - Вплив міри металізації окатишів на основні техніко-економічні показники

| Техніко-економічні показники |

Міра металізації окатишів, %

|

| 0 |

10 |

20 |

40 |

| 1 |

2 |

3 |

4 |

5 |

| Витрата агломерату, кг |

1235,85 |

1220,56 |

1205,50 |

1189,99 |

| Витрата флюсу, кг |

114,657 |

114,966 |

115,291 |

115,617 |

| Вихід шлаку, кг/т чуг. |

503,688 |

500,225 |

496,833 |

493,334 |

| Вуглець коксу, кг |

408,04 |

407,49 |

407,07 |

406,60 |

| Витрата коксу, кг/т чуг. |

469,01 |

468,38 |

467,90 |

467,35 |

| Середня міра використання Н2 і З |

0,374 |

0,358 |

0,343 |

0,328 |

| Об'єм колошникового газу, м3/т чавуну |

1917,91 |

1918,98 |

1920,49 |

1921,92 |

| Температура колошникових газів, оС

|

395,99 |

386,88 |

380,22 |

372,24 |

| Сумарна витрата тепла, кДж |

2634743,13 |

2582960,16 |

2533968,67 |

2481992,29 |

| Iх по сумарному вуглецю), кг/м3•сут |

921,133 |

921,315 |

921,375 |

921,484 |

| КИПО, м3•сут/т |

0,511 |

0,510 |

0,510 |

0,509 |

| Вихід шлаку, кг/т чуг. |

527,481 |

523,587 |

519,782 |

515,855 |

| Кількість SiO2, що вноситься шихтовими матеріалами, кг |

207,749 |

206,348 |

204,971 |

03,553 |

| Витрата дуття, м3/т |

1252,23 |

1250,08 |

1248,39 |

1246,47 |

| Об'єм горнового газу, м3/т чавуну |

1965,66 |

1962,88 |

1960,69 |

1958,22 |

3.

АНАЛІЗ РЕЗУЛЬТАТІВ РОЗРАХУНКУ

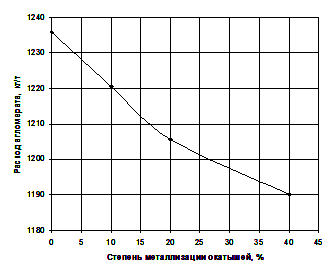

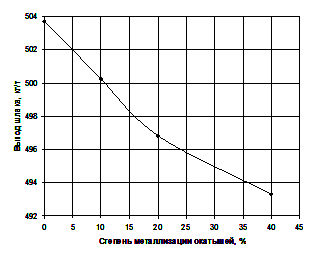

При збільшенні міри металізації окатишів від 0 до 40 % витрата агломерату зменшується на 46 кг, що пояснюється вищим вмістом заліза в окатишах і є дуже важливим техніко-економічним показником (мал. 3.1.).

Мал. 3.1 - Залежність витрати агломерату від міри металізації окатишів

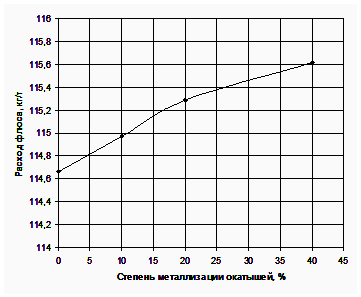

Підвищення витрати вапняку при збільшенні міри металізації окатишів пояснюється тим, що у окатишів основність менше ніж у агломерату. Це призводить до збільшення витрати сирого вапняку.

Завантаження в піч неофлюсованих окатишів більше 35 % негативно позначається на техніко-економічних показниках, оскільки збільшення витрати вапняку призводить до підвищення витрати коксу і зниження продуктивності (мал. 3.2).

Мал. 3.2 - Залежність витрати флюсу від міри металізації окатишів

Вищий вміст заліза в окатишах, чим в агломераті, в середньому на 6,5 %, і менший зміст порожньої породи призводять до зниження виходу шлаку (мал. 3.3)

Мал. 3.3 - Залежність виходу шлаку від міри металізації окатишів

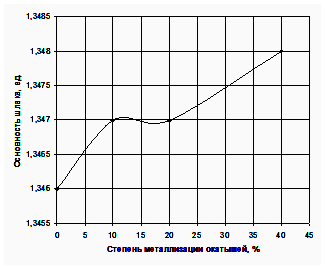

Зі збільшенням міри металізації окатишів зменшується кількість порожньої породи і, отже, підвищується основність шлаку (мал. 3.4).

Мал. 3.4 - Залежність основності шлаку від міри металізації окатишів

Найважливішим показником доменної плавки, що характеризує економічність роботи доменної печі, є питома витрата коксу. Ця величина не лише безпосередньо впливає на продуктивність печі, але і є показником використання теплової і хімічної енергії в робочому просторі печі.

При збільшенні міри металізації окатишів витрата коксу знижується, що пояснюється підвищенням змісту заліза в шихті, зниженням витрати флюсу і, як наслідок, зниженням виходу шлаку.

Залежність витрати коксу від міри металізації окатишів представлена на мал. 3.5.

Мал. 3.5 - Залежність витрати коксу від міри металізації окатишів

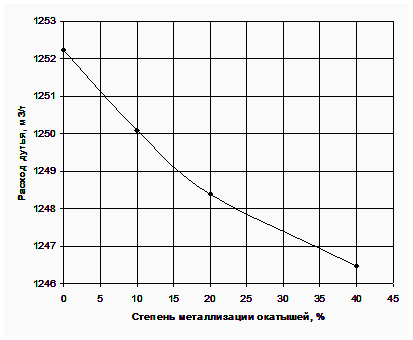

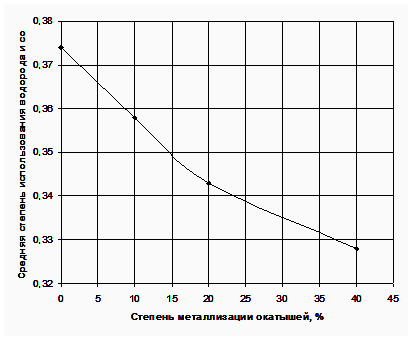

Зниження витрати коксу, у свою чергу, призводить до зниження витрати дуття (мал. 3.6) і середньої міри використання Н2 і З (рис.3.7).

Мал. 3.6 - Залежність витрати дуття від міри металізації окатишів

Мал. 3.7 - Залежність міри використання Н2 і З від міри металізації окатишів

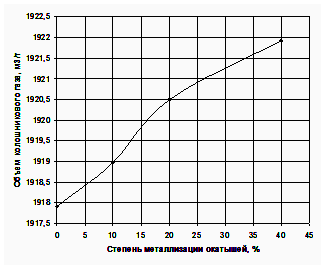

Зі збільшенням міри металізації окатишів збільшується об'єм колошникового газу внаслідок збільшення об'єму СО2 із-за збільшення витрати флюсу (мал. 3.8).

Мал. 3.8 - Залежність об'єму колошникового газу від міри металізації окатишів

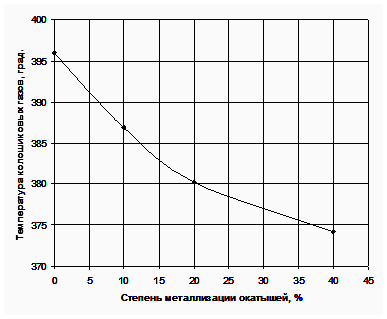

Збільшення об'єму колошникових газів веде до зниження їх температури (мал. 3.9).

Мал. 3.9 - Залежність об'єму колошникового газу від міри металізації окатишів

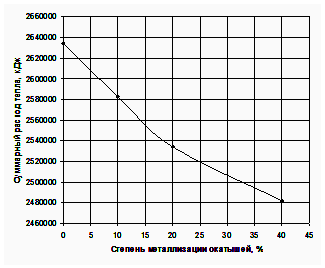

Зі збільшенням міри металізації окатишів сумарна витрата тепла зменшується, що пов'язано зі зниженням витрати коксу (мал. 3.10).

Мал. 3.10 - Залежність об'єму колошникового газу від міри металізації окатишів

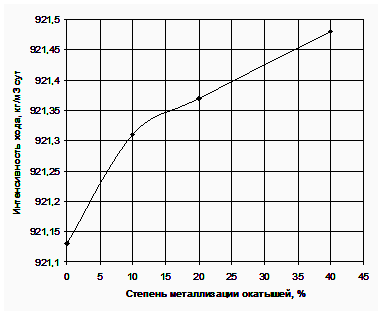

При мірі металізації окатишів рівної 0 % інтенсивність ходу складала 921,13 кг/м3·сут, а при 40 % склала 921,50 кг/м3·сут, тобто збільшилася на 0,37 кг/м3·сут. Це пов'язано зі зменшенням об'єму проплавляемой шихти і збільшенням газопроникності (мал. 3.11).

Мал. 3.11 - Залежність інтенсивності ходу (по сумарному вуглецю) від міри металізації окатишів

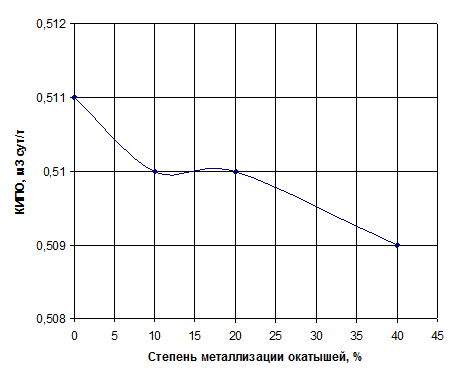

Коефіцієнт використання корисного об'єму (КИПО) доменних печей залежить від двох показників: витрати коксу на 1 т чавуну і інтенсивності горіння вуглецю. Відносна витрата коксу є показником економічності роботи доменної печі, а інтенсивність горіння вуглецю - показником форсування печі.

При збільшенні міри металізації окатишів в шихті КИПО знижується, оскільки зменшаться об'єм шихти, необхідний для виплавки 1т чавуну у зв'язку зі збільшенням змісту заліза в шихті (мал. 3.12).

Мал. 3.12 - Залежність КИПО від міри металізації окатишів

ВИСНОВОК

1. Встановлена можливість підвищення виробництво доменних печей і зниження витрати коксу при використанні в шихті металізованих окатишів.

2. У умовах, що мають місце в доменних печах, відновлення окислених окатишів відбувається з більшою швидкістю, чим частково металізованих. Процес відновлення окислених окатишів супроводжується зниженням їх міцності.

3. Металізовані окатиші можна зберігати у відкритих складах довгий проміжок часу.

4. Збільшення міри металізації шихти призводить до значних змін співвідношення типів відновних процесів в доменній печі.

5. Підтверджено, що ефективність металізації залізорудної сировини проявляється при роботі доменної печі на високих параметрах комбінованого дуття у меншій мірі, чим при помірному збагаченні дуття киснем.

Список літератури

1. Телегин А.С., Кудрявцев В.С., Пчелкин С.А. Використання металізованих окатишів в доменних печах // Доменне виробництво. Серія 4. - М.: ЦНИИЧермет. - 1970. - 28 с.

2. Дияконів Н.С. Бюл. ЦНИИЧМ. - 1957, № 13-14.

3. Жураковский та ін. - Сталь. - 1968, № 5.

4. Базилевич С.В. та ін. Методи експериментального дослідження доменного процесу. - Свердловськ: Металлургиздат. - 1960. - 126 с.

5. Стефанович М.А. Аналіз ходу доменного процесу. - М.: Металлургиздат, - 1960. - 286 с.

6. Рамм А.Н. Сучасний доменний процес. - М.: Металургія - 1980. - 303 с.

7. Юсфин Ю.С., Даныпин В.В., Пашков Н.Ф. Теорія металізації залізорудної сировини. - М.: Металургія. - 1982. - 265 с.

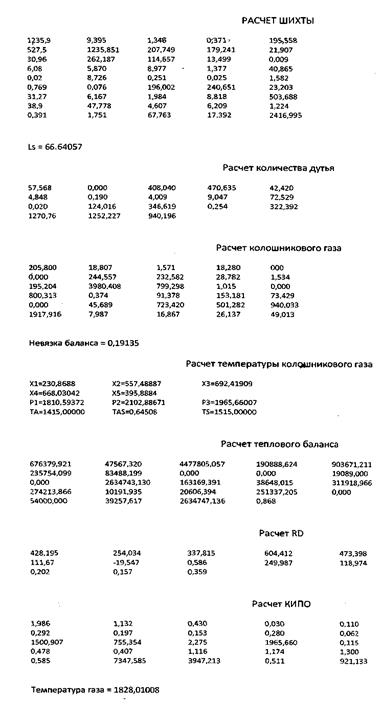

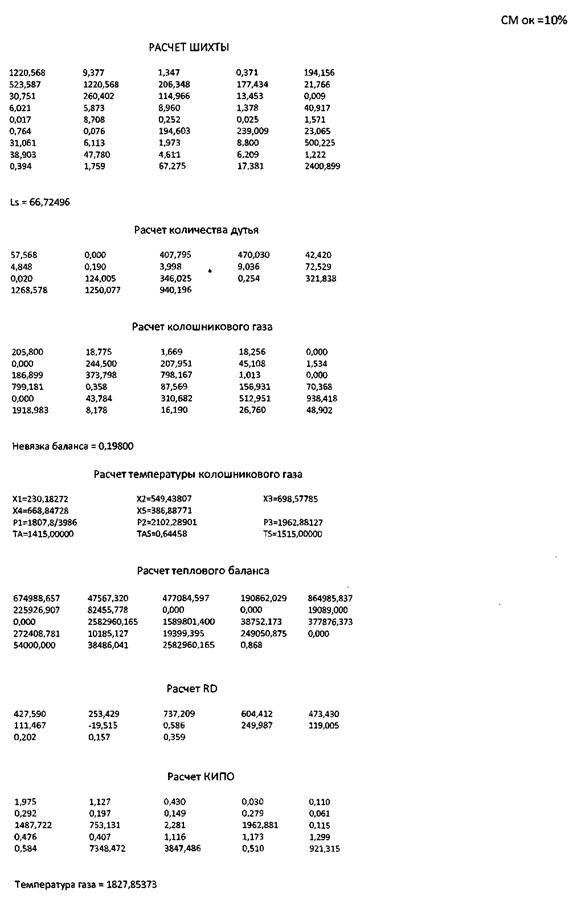

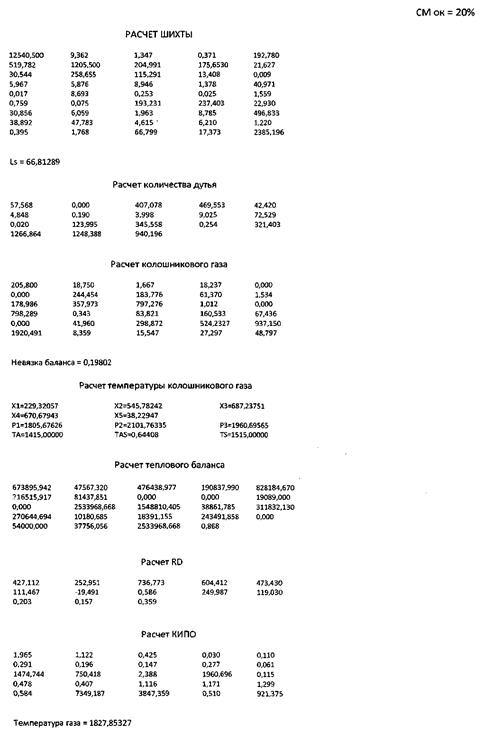

Додаток А

Вихідні машинні дані

Додаток Б

Результати розрахунку

| Показники |

Усл.

обоз.

|

Міра металізації окатишів, % |

Ед.

ізм.

|

| 0 |

100 |

200 |

300 |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| Розрахунок шихти |

| Орієнтовна витрата агломерату |

У1 |

1235,90 |

1220,57 |

1205,50 |

1189,99 |

кг |

Сумарний прихід сірки

з шихтою в доменну піч

|

У2 |

9,395 |

9,377 |

9,362 |

9,345 |

кг |

| Основність шлаку (СаO+MgO)/SiO2)

|

УЗ |

1,346 |

1,347 |

1,347 |

1,348 |

Орієнтовний зміст SiO2 в

Шлаку

|

У4 |

0,371 |

0,371 |

0,371 |

0,371 |

кг/кг |

Орієнтовна кількість SiO2, яка

вноситься шихтою

|

У5 |

195,56 |

194,156 |

192,780 |

191,362 |

кг |

| Орієнтовний вихід шлаку |

У6 |

527,5 |

523,5 |

519,782 |

515,855 |

кг |

| Точна витрата агломерату |

У7 |

1235,85 |

1220,57 |

1205,50 |

1189,99 |

кг |

| Кількість SiO2,

яка вноситься шихтою |

У8 |

207,75 |

206,348 |

204,991 |

203,55 |

кг |

Кількість Сао, яка

вноситься шихтою

|

У9 |

179,24 |

177,434 |

175,653 |

173,82 |

кг |

Кількість MgO, яка

вноситься шихтою

|

У10 |

21,907 |

121,766 |

21,627 |

21,48 |

кг |

Кількість Al2O3, яка

вноситься шихтою

|

У11 |

30,96 |

30,751 |

30,544 |

30,331 |

кг |

| Необхідне для ошлакування SiO2 орієнтовна кількість (Сао+МgО) в шлаку |

У12 |

262,187 |

260,402 |

258,655 |

256,852 |

кг |

| Витрата флюсу |

У13 |

114,657 |

114,966 |

115,291 |

115,617 |

кг |

| Прихід марганцю з матеріалами шихти |

У14 |

13,499 |

13,453 |

13,408 |

13,361 |

кг |

| Вміст марганцю в чавуні |

У15 |

0,009 |

0,009 |

0,009 |

0,009 |

% |

| Зміст МпО в шлаку |

У16 |

6,08 |

6,02 |

5,96 |

5,91 |

кг |

| Зміст Al2O3 в шлаку

|

У17 |

5,87 |

5,87 |

5,87 |

5,88 |

% |

| Кількість сірки в чавуні і шлаку |

У18 |

8,977 |

8,96 |

8,95 |

8,93 |

кг |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| Повна основність шлаку |

У19 |

1,377 |

1,378 |

1,378 |

1,379 |

| Коефіцієнт розподілу сірки при tшл =1450оС

|

У20 |

40,865 |

40,917 |

40,971 |

41,026 |

| Зміст сірки в шлаку |

У21 |

0,020 |

0,017 |

0,017 |

0,017 |

кг/кг |

| Кількість сірки в шлаку |

У22 |

8,726 |

8,708 |

8,693 |

8,676 |

кг |

| Кількість сірки в чавуні |

У23 |

0,251 |

0,252 |

0,253 |

0,254 |

кг |

| Зміст сірки в чавуні |

У24 |

0,025 |

0,025 |

0,025 |

0,025 |

% |

| Кількість FеО в шлаку |

У25 |

1,582 |

1,571 |

1,559 |

1,248 |

кг |

| Прихід фосфору з матеріалами шихти |

У26 |

0,769 |

0,764 |

0,759 |

0,755 |

кг |

| Вміст фосфору в чавуні |

У27 |

0,076 |

0,076 |

0,075 |

0,075 |

% |

| Кількість SiO2 в шлаку

|

У28 |

196,002 |

194,603 |

193,231 |

191,816 |

кг |

| Кількість Сао в шлаку |

У29 |

240,651 |

239,009 |

237,403 |

235,745 |

кг |

| Кількість MgO в шлаку |

УЗО |

23,203 |

23,065 |

22,930 |

22,790 |

кг |

| Кількість Al2O3 в шлаку

|

У31 |

31,270 |

31,061 |

30,856 |

30,643 |

кг |

| Кількість МпО в шлаку |

У32 |

6,167 |

6,113 |

6,059 |

6,004 |

кг |

| Кількість FеО в шлаку |

УЗЗ |

1,984 |

1,973 |

1,963 |

1,952 |

кг |

| Кількість сірки в шлаку |

У34 |

8,818 |

8,800 |

8,785 |

8,769 |

кг |

| Вихід шлаку |

УЗ5 |

503,688 |

500,225 |

496,833 |

493,334 |

кг/т |

| Зміст SiO2 в шлаку

|

У36 |

38,90 |

38,90 |

38,892 |

38,882 |

% |

| Зміст Сао в шлаку |

УЗ7 |

47,778 |

47,780 |

47,783 |

17,786 |

% |

| Зміст MgO в шлаку |

УЗ8 |

4,61 |

4,61 |

4,61 |

4,62 |

% |

| Зміст Al2O3 в шлаку

|

У39 |

6,21 |

6,21 |

6,21 |

6,21 |

% |

| Зміст МgО в шлаку |

У40 |

1,22 |

1,22 |

1,22 |

1,22 |

% |

| Зміст FеО в шлаку |

У41 |

0,39 |

0,39 |

0,395 |

0,396 |

% |

| Зміст сірки в шлаку |

У42 |

1,75 |

1,75 |

1,76 |

1,77 |

% |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| Сумарне винесення матеріалів шихти |

У43 |

67,76 |

67,27 |

66,79 |

66,31 |

кг/т |

| Сумарна волога матеріалів шихти |

У44 |

17,39 |

17,38 |

17,37 |

17,36 |

кг/т |

| Витрата шихти з вологою і винесенням |

У45 |

2416,99 |

2400,89 |

2385,19 |

2368,97 |

кг/т |

| Коефіцієнт розподілу сірки |

LS |

66,64 |

66,72 |

66,81 |

66,90 |

| Розрахунок кількості дуття |

| Вуглець природного газу |

m1 |

57,568 |

57,568 |

57,568 |

57,568 |

кг |

| Вуглець мазуту |

m2 |

0 |

0 |

0 |

0 |

кг |

| Вуглець коксу |

mЗ |

408,040 |

407,495 |

407,078 |

406,601 |

кг |

| Сумарний прихід З |

m4 |

470,635 |

470,030 |

469,552 |

469,013 |

кг |

| Вуглець чавуну |

m5 |

42,42 |

42,42 |

42,42 |

42,42 |

кг |

| Вуглець на відновлення кремнію |

mб |

4,848 |

4,848 |

4,848 |

4,848 |

кг |

| Вуглець на відновлення марганцю |

m7 |

0,19 |

0,19 |

0,19 |

0,19 |

кг |

| Вуглець на відновлення фосфору і сірки в чавуні |

m8 |

4,009 |

3,998 |

3,988 |

3,977 |

кг |

| Вуглець на пряме відновлення важковідновлюваних елементів |

m9 |

9,047 |

9,036 |

9,025 |

9,014 |

кг |

| Вуглець на пряме відновлення важковідновлюваних елементів |

m10 |

72,529 |

72,529 |

72,529 |

72,529 |

кг |

| Втрати вуглецю |

m11 |

0,02 |

0,02 |

0,02 |

0,02 |

кг |

| Сума витратних статей вуглецю, окрім Сф |

m12 |

124,016 |

124,005 |

123,995 |

123,984 |

кг |

| Вуглець, який згорає на фурмах |

m13 |

346,619 |

346,025 |

345,558 |

345,029 |

кг |

| Вміст кисню у вологому дутті |

m14 |

0,254 |

0,254 |

0,254 |

0,254 |

м3/ м3

|

| Кількість О2 у вологому дутті |

m15 |

322,392 |

321,838 |

321,403 |

320,911 |

м3

|

| Витрата вологого дуття |

m16 |

1270,76 |

1268,578 |

1266,864 |

1264,925 |

м3/т

|

| Витрата дуття |

m17 |

1252,227 |

1250,077 |

1248,388 |

1246,470 |

м3/т

|

| Кількість окисленого заліза |

m18 |

940,196 |

940,196 |

940,196 |

940,196 |

кг/т |

| Розрахунок колошникового газу |

| Кількість водню в природному газі |

U1 |

205,8 |

205,8 |

205,8 |

205,8 |

м3

|

| Кількість Н2 в дутті

|

U2 |

18,807 |

18,775 |

18,750 |

18,721 |

м3

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

Кількість водню в органічних

з'єднаннях коксу

|

U3 |

1,571 |

1,669 |

1,667 |

1,665 |

м3 |

| Кількість водню в летких речовинах |

U4 |

18,280 |

18,256 |

18,237 |

18,216 |

м3 |

| Кількість водню в мазуті |

U5 |

0 |

0 |

0 |

0 |

м3 |

| Кількість водню в додатковому газі |

U6 |

0 |

0 |

0 |

0 |

м3 |

| Сумарний прихід водню |

U7 |

244,557 |

244,500 |

244,454 |

244,402 |

м3 |

| Кількість кисню з Fe2O3 шихти |

U8 |

232,582 |

207,951 |

183,776 |

158,478 |

м3 |

| Кількість кисню з FеО шихти |

U9 |

28,782 |

45,108 |

61,370 |

78,289 |

м3 |

| Кількість кисню з Mn2O3 шихти |

U10 |

1,534 |

1,534 |

1,534 |

1,534 |

м3 |

Кількість кисню

непрямого відновлений.

|

U11 |

195,204 |

186,899 |

178,986 |

170,607 |

м3 |

Сума водню і З, що беруть участь в

непрямому відновлений.

|

U12 |

390,408 |

373,798 |

357,973 |

341,214 |

м3 |

| Кількість Із за рахунок окислення вуглецю |

U13 |

799,298 |

798,167 |

797,276 |

796,270 |

м3 |

| Кількість Із з летких речовин коксу |

U14 |

1,015 |

1,013 |

1,012 |

1,011 |

м3 |

| Кількість Із з додаткового газу |

U15 |

0 |

0 |

0 |

0 |

м3 |

| Загальна кількість З, що утворюється в печі |

U16 |

800,313 |

799,181 |

798,289 |

797,281 |

м3 |

Середня міра

використання Н2 і З

|

U17 |

0,374 |

0,358 |

0,343 |

0,328 |

| Витрата Н2 на непряме відновлення |

U18 |

91,378 |

87,569 |

83,921 |

80,056 |

м3 |

| Кількість водню в колошниковому газі |

U19 |

153,181 |

156,931 |

160,533 |

164,346 |

м3 |

Кількість води, що утворюється в результ.

непрямого відновлений.

|

U20

|

73,429 |

70,368 |

67,436 |

64,331 |

кг

|

| Кількість кисню мазуту |

U21 |

0 |

0 |

0 |

0 |

Кількість кисню, що відняла воднем при

непрямому відновленні

|

U22

|

45,689

|

43,784

|

41,960

|

40,028

|

кг

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| Кількість СО2 в колошниковому газі |

U 2З |

323,420 |

310,682 |

298,572 |

285,744 |

м3 |

| Кількість З в колошниковому газі |

U24 |

501,282 |

512,951 |

524,237 |

536,124 |

м3 |

| Кількість азоту в колошниковому газі |

U25 |

940,033 |

938,418 |

937,150 |

935,714 |

м3 |

| Об'єм колошникового газу |

U26 |

1917,916 |

1918,983 |

1920,491 |

1921,928 |

м3/т |

| % Н2 в колошниковому газі |

U27 |

7,987 |

8,178 |

8,359 |

8,551 |

| % СО2 в колошниковому газі |

U28 |

16,867 |

16,190 |

15,547 |

14,868 |

| % З в колошниковому газі |

U29 |

26,137 |

26,730 |

27,297 |

27,895 |

| %N2 в колошниковому газі |

U30 |

49,013 |

48,902 |

48,797 |

48,686 |

| Нев'язка балансу |

0,19135 |

0,19800 |

0,19802 |

0,20027 |

| Розрахунок температури колошникового газу |

| Середня температура шихти |

XI |

230,8 |

230,2 |

229,3 |

228,4 |

°С |

| Водяний еквівалент шихти |

Х2 |

557,4 |

549,4 |

545,7 |

541,9 |

кДж/ град |

| Водяний еквівалент газу |

Х3 |

692,4 |

698,5 |

687,2 |

684,6 |

кДж/ град |

Різниця між

температурою шихти

і газу

|

Х4 |

668,03 |

668,84 |

670,67 |

671,54 |

°С |

| Температура колошникових газів |

Х5 |

395,88 |

386,88 |

382,29 |

372,25 |

оС

|

| Об'єм фурмених газів |

Р1 |

1810,59 |

1807,81 |

1805,67 |

1803,23 |

м3/т |

| Теоретична температура горіння |

Р2 |

2102,88 |

2102,29 |

2101,76 |

2101,17 |

°С |

| Об'єм горнових газів |

Р3 |

1965,66 |

1962,88 |

1960,69 |

1958,22 |

м3/т |

| Температура чавуну |

ТА |

1415,0 |

1415,0 |

1415,0 |

1415,0 |

°С |

| Зміст кремнію в чавуні |

ТАS |

0,645 |

0,644 |

0,644 |

0,644 |

% |

| Температура шлаку |

ТS |

1515,0 |

1515,0 |

1515,0 |

1515,0 |

°С |

| Розрахунок теплового балансу |

| Горіння вуглецю на фурмах |

Z1 |

676379,9 |

674988,6 |

673895,9 |

672659,7 |

кДж |

| Горіння природного газу |

Z2 |

47567,3 |

47567,3 |

47567,3 |

47567,3 |

кДж |

| З нагрітим дуттям |

Z3 |

4477805,0 |

477084,5 |

476438,9 |

4757410,7 |

кДж |

| Від окислення. З при прямому відновленні Fe |

Z4 |

190888,6 |

190862,0 |

190837,9 |

190812,3 |

кДж |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| Непряме відновлення |

Z5 |

903671,2 |

864985,8 |

828184,7 |

789217,3 |

кДж |

| Непряме відновлення Н2 |

Z6 |

235754,0 |

225926,9 |

216515,9 |

206545,3 |

кДж

|

| Теплосодержание агломерату |

Z7 |

83488,2 |

82455,8 |

81437,8 |

803901,5 |

кДж |

| Горіння мазуту |

Z8 |

0 |

0 |

0 |

0 |

кДж |

| Теплосодержание мазуту |

Z9 |

0 |

0 |

0 |

0 |

кДж |

| Вуглецювання заліза |

Z10 |

19089,0 |

19089,0 |

19089,0 |

19089,0 |

кДж |

З нагрітим

доповнить. газом

|

Z11 |

0 |

0 |

0 |

0 |

кДж |

| Сумарний прихід тепла |

Z12 |

2634743,1 |

2582960,1 |

2533968,7 |

2481992,3 |

кДж |

| На дисоціацію оксидів |

Z13 |

163169,4 |

1589801,4 |

1548810,4 |

1505913,9 |

кДж |

| На дисоціацію карбонатів |

Z14 |

38648,0 |

38752,1 |

38861,8 |

38971,8 |

кДж |

| Ентальпія чавуну |

Z15 |

311918,9 |

377876,4 |

311832,1 |

311786,7 |

кДж |

| Ентальпія шлаку |

Z16 |

274213,8 |

272408,8 |

270644,7 |

268823,5 |

кДж |

| Випар вологи шихти |

Z17 |

10191,9 |

10185,1 |

10180,7 |

10175,2 |

кДж |

Нагрівання водяної пари до температури

колошника

|

Z18

|

20606,4

|

19399,3

|

18391,1

|

17302,8

|

кДж

|

| Ентальпія колошникового газу |

Z19

|

251337,2

|

249050,8

|

243491,8

|

238036,8

|

кДж

|

Дисоціація СО2

додаткового газу

|

Z20

|

0

|

0

|

0

|

0

|

кДж

|

| З водою, що охолоджує |

Z21 |

54000,0 |

54000,0 |

54000,0 |

54000,0 |

кДж |

| Витрата тепла |

Z22 |

39257,6 |

38486,0 |

37756,1 |

36981,6 |

кДж |

| Сумарна витрата тепла |

Z23 |

2634747,1 |

2582960,1 |

2533968,7 |

2481992,3 |

кДж |

| Коефіцієнт корисної дії тепла |

Z24 |

0,868 |

0,868 |

0,868 |

0,867 |

кДж |

| Розрахунок RD |

| т.А (витрата З при rd факт.) |

t1 |

428,195 |

427,590 |

427,112 |

426,573 |

кг |

| т.К (витрата окислюваного З при rd=0) |

t2 |

254,034 |

253,429 |

252,951 |

252,412 |

кг |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

т. N (витрата окислюваного C

при rd= 1)

|

t3 |

737,815 |

737,209 |

736,732 |

736,193 |

кг |

т.М (витрата З у виді З при

rd=0)

|

t4 |

604,412 |

604,412 |

604,412 |

604,412 |

кг |

| т.М1 (витрата З у виді З при гd=0 з урахуванням Н2, що бере участь в непрямому відновленні) |

t5

|

473,398

|

473,430

|

473,454

|

473,482

|

кг

|

| т.Н (витрата З у виді З при rd=

1) |

t6 |

111,467 |

111,467 |

111,467 |

111,467 |

кг |

| т.Н1 (витрата З у виді З при rd=1 з урахуванням восстановител. роботи Н2) |

t7

|

-19,547

|

-19,515

|

-19,491

|

-19,463

|

кг

|

rd E

(міра прямого

відновлення

що відповідає повному

використанню газу)

|

t8

|

0,586

|

0,586

|

0,586

|

0,586

|

кг/кг

|

| т.Е (витрата З у виді З при rdE)

|

t9 |

249,987 |

249,987 |

249,987 |

249,987 |

кг |

| т.Е1 (витрата З у виді З при rdE а обліком восстановительн. работи Н2) |

t10 |

118,974 |

119,005 |

119,030 |

119,058 |

кг |

| rd m(теоретична міра прямого відновлення) |

t11 |

0,202 |

0,202 |

0,203 |

0,203 |

кг/ кг |

Δ rd(міра наближення гd

факт. до rdm)

|

t12 |

0,157 |

0,157 |

0,157 |

0,157 |

| rd фактична |

t13 |

0,359 |

0,359 |

0,359 |

0,359 |

| Розрахунок КИПО |

| Об'єм насипної маси |

g1 |

1,986 |

1,975 |

1,965 |

1,955 |

м3 |

| Уявний об'єм |

g2 |

1,132 |

1,127 |

1,122 |

1,116 |

м3 |

| Вільний об'єм |

g3 |

0,430 |

0,430 |

0,429 |

0,429 |

м3 |

| Об'єм шматків > 80 мм |

g4 |

0,030 |

0,030 |

0,030 |

0,030 |

м3 |

| Об'єм шматків 80-60 мм |

g5 |

0,11 |

0,11 |

0,11 |

0,11 |

м3 |

| Об'єм шматків 60-40 мм |

g6 |

0,292 |

0,292 |

0,291 |

0,291 |

м3 |

| Об'єм шматків 40-25 мм |

g7 |

0,197 |

0,197 |

0,196 |

0,196 |

м3 |

| Об'єм шматків 25-10 мм |

g8 |

0,151 |

0,149 |

0,147 |

0,145 |

м3 |

| Об'єм шматків 10-5 мм |

g9 |

0,280 |

0,278 |

0,277 |

0,275 |

м3 |

| Об'єм шматків 5-0мм |

g10 |

0,062 |

0,061 |

0,061 |

0,060 |

м3 |

| Сумарна поверхня |

g11 |

1500,907 |

1487,722 |

1474,744 |

1461,382 |

м2 |

| Поверхня, що доводиться на одиницю об'єму насипної маси |

g12

|

755,754

|

753,131

|

750,418

|

747,637

|

м2/м3 |

| d еквівалентне |

g13 |

2,275 |

2,281 |

2,288 |

2,294 |

мм |

| Об'єм горнового газу |

g14 |

1965,66 |

1962,881 |

1960,696 |

1958,224 |

м3/т |

| Зміст водню в горновому газі |

g15 |

0,115 |

0,115 |

0,115 |

0,116 |

м3/м3 |

| Вміст азоту в горновому газі |

g16 |

0,478 |

0,476 |

0,478 |

0,478 |

м3/м3 |

| Зміст З в горновому газі |

g17 |

0,407 |

0,407 |

0,407 |

0,407 |

м3/м. |

Приведена питома вага

горнового газу

|

g18 |

1,116 |

1,116 |

1,116 |

1,116 |

кг/м3 |

| Питома вага шихти |

g19 |

1,174 |

1,173 |

1,171 |

1,169 |

кг/м3 |

| Δ Р (перепад тиску) |

g20 |

1,330 |

1,299 |

1,299 |

1,298 |

атм. |

| Фактична питома вага |

g21 |

0,585 |

0,584 |

0,584 |

0,584 |

кг/м3 |

Об'єм фурмених газів

корисного об'єму в добу

|

g22 |

7347,585 |

7348,472 |

7349,187 |

7349,990 |

м3/м3 |

Об'єм фурмених газів

корисного об'єму в добу

|

g23 |

3947,213 |

3847,486 |

3847,359 |

3847,382 |

нм3/м3 |

| КИПО |

g24 |

0,511 |

0,510 |

0,510 |

0,509 |

м3/т доб |

| Iх(по сумарному вуглецю) |

g25 |

921,133 |

921,315 |

921,375 |

921,484 |

кг/м3 |

| Температура газу |

1828,01 |

1827,85 |

1827,85 |

1827,79 |

°С |

|