1.Назначение и структура РМС завода

Назначение РМС завода - это организация комплекса работ по эксплуатации, техническому обслуживанию и ремонту основного технологического и механического оборудования, а также руководство этим комплексом работ.

Структура РМС предприятий состоит из трех форм организации ремонтной службы:

- децентрализованная;

- централизованная;

- смешанная.

Децентрализованная форма характеризуется тем, что ремонтники и материально-технические средства рассредоточены по технологическим цехам, в которых самостоятельно организуются и осуществляется ремонт своего оборудования.

Достоинства: высокая мобильность, оперативность начала ремонта.

Недостатки: - необходимость большого станочного парка и производственных помещений.

Централизованная форма характерна тем, что весь ремонтный персонал и все материально-технические средства сосредоточены в других централизованных рабочих цехах, подразделениях, ремонтных организациях.

Достоинства: - высокое качество проведения ремонтов.

Недостатки: - высокая стоимость проведения ремонтных работ.

Смешанная форма - это комбинированная форма, сочетающая в себе обе выше перечисленные формы проведения ремонтных работ. При такой

системе работ кроме централизации механической службы за пределами цеха, в самом цеху работают ремонтники и имеют ремонтно-механическую мастерскую, с небольшим станочным парком, технический архив.

Достоинство: - ремонт осуществляется ремонтниками цеха.

Организацией обслуживания и ремонта занимается ремонтно-механическая служба завода, которая возглавляется ОГМ.

Для данного цеха принимаем смешанную форму.

1) Организация работ по эксплуатации, техническому обслуживанию и ремонту оборудования в цехах предприятия.

2) Координация деятельности цехов и служб завода по подготовке годовых и месячных графиков ППР.

3) Разработка мероприятий, по выполнению ремонтов и контроль их выполнения.

Деятельность ОГМ включает обработку заявок на ремонт, заявок на запасные части, а также оформляются и изготавливаются заказы и наряды на изготовление, и приобретение деталей, и запасных частей. Возглавляет ОГМ главный механик, который на прямую подчиняется главному инженеру предприятия.

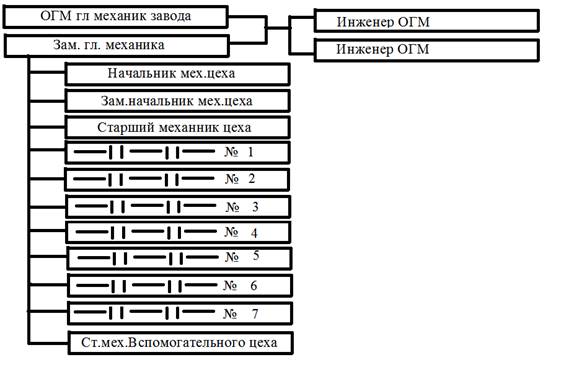

Структура ОГМ предприятия

Существуют пять вариантов ремонта основного и вспомогательного оборудования:

1) Ремонт на заводе изготовителе;

2) Ремонт на ремонтном заводе;

3) Ремонт силами специальных ремонтных организаций;

4) Ремонт в РМЦ завода;

5) Ремонт силами РМЦ цеха.

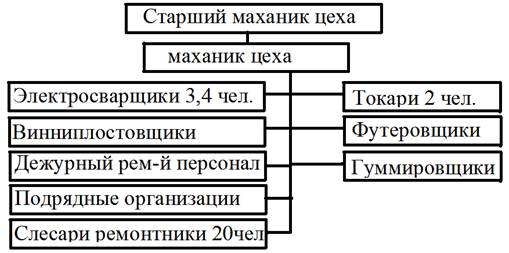

Во главе РМС цеха стоит механик цеха, который руководит ремонтами, проводимыми в цеху, а также следит за состоянием оборудования цеха. В подчинении у механика цеха находятся: слесари, сварщики, которые осуществляют мелкий ремонт.

Назначение РМС цеха - это проводить все виды запланированных ремонтов оборудования, а также не запланированных. Ремонтная служба должна всегда эффективно и слаженно работать, не допуская простоев оборудования, которое может привести к материальным потерям.

Реклама

Структура ремонтно-механической службы цеха.

5. Расчёт численности ремонтников цеха

Расчёт производится по следующей формуле

где: Ксп

- коэффициент списочного состава,

Ксп

= 1,4 ÷1,8; принимаем Ксп

= 1,4;

Фн

- номинальный годовой фонд рабочего времени одного ремонтника, Фн

= 2002ч;

Км

- коэффициент механизации работ, Км

=1,3;

Кн

- коэффициент выполнения норм, Кн

=1,2;

- суммарные трудозатраты на ремонты и осмотры всего оборудования цеха, включая вспомогательное оборудование и их количество, - суммарные трудозатраты на ремонты и осмотры всего оборудования цеха, включая вспомогательное оборудование и их количество,

=n1

-τ|

+n2

∙τ2

+... + nм

-τн

, (62) где: =n1

-τ|

+n2

∙τ2

+... + nм

-τн

, (62) где:

nм

- количество однотипных машин;

τн

- трудоёмкость выполнения ремонтов оборудования, среднегодовая (чел ∙ час);

для малых предприятий

τ = τто

∙τт

∙τк

; (63)

тогда

=13262 часа - по данным практики. =13262 часа - по данным практики.

По расчёту Чсп

= 5,8. Принимаем Чсп

= 6.

В обязанности дежурного слесаря входит проведение технического обслуживания оборудования. Если в смене происходит отказ механического оборудования, первым на устранение отказа приходит дежурный слесарь.

Количество дежурных слесарей определяется по формуле:

где Кд

- коэффициент учёта количества дежурных слесарей, Кд

= 0,2 .

Остальные показатели аналогичны тем, что приведены при расчёте количества ремонтников цеха.

Принимаем количество дежурных слесарей равным 1, т.е. 1 слесарь на смену.

В цветной металлургии существует два вида ремонта текущий (Т), и капитальный (К).

При текущем ремонте машина частично разбирается на узлы и детали, заменяются или восстанавливаются отдельные детали и узлы, осуществляется ревизия механизмов их регулирование, заменяется или восстанавливается футеровка, проводятся испытания машины.

Если машина имеет детали с разным сроком службы, то проводится два текущих ремонта.

Текущие ремонты в зависимости от мощности предприятия выполняются либо силами цеховыми, заводской РМС, или специальными ремонтными бригадами.

Текущий ремонт выполняется согласно графиков планово предупредительных ремонтов. Расходы на проведение текущих ремонтов относят на цеховую себестоимость.

При капитальном ремонте машина полностью разбирается на детали, производится очистка, ремонт базовых деталей, замена или восстановление деталей, сборка, регулирование, испытание на холостом ходу и под нагрузкой. В зависимости от мощности предприятия и вида оборудования этот ремонт проводится силами цеха, предприятия либо с привлечением специальных ремонтных предприятий. Финансирование капитальных ремонтов производится из амортизационных отчислений. Выполняется согласно графикам ППР.

Реклама

Методы ремонта бывают трех видов:

- индивидуальный,

- обезличенный,

- смешанный.

1 .Индивидуальный - при этом методе с ремонтируемой машины извлекаются изношенные детали и направляются в цехи восстановления. После детали устанавливаются в эту же машину. Этот метод применяется на предприятиях малой мощности.

2. Обезличенный - при этом методе с ремонтируемой машины извлекаются изношенные детали и направляются в цехи восстановления, а в машину устанавливаются детали либо новые, либо ранее восстановленные, взятые со склада запасных частей. Применяется на предприятиях, где недопустимы большие перерывы в работе технологических линий, а также на предприятиях большой мощности.

Этот метод имеет недостатки, их два:

- так называемое «омертвление капитала»;

- необходимость дополнительных площадей для хранения деталей и

узлов. Существуют две разновидности «обезличенного» метода ремонта:

а) ПЗРК - периодическая замена ремонтного комплекта;

б) Агрегатно-узловой метод.

3.Смешанный метод представляет собой сочетание в определённых пропорциях индивидуального и «обезличенного методов.

Применяются три системы планово предупредительных ремонтов:

- послеосмотровая;

- стандартных ППР;

- периодическая система ППР.

1 .Послеосмотровая - система ППР предусматривает периодический (раз в месяц) обход механиком оборудования цеха, во время которого он делает вывод о необходимости проведения ремонта (применяется на предприятиях малой мощности).

2.Стандартная ППР - заключается в применении назначенного ресурса, по исчерпанию которого оборудование, несмотря на своё техническое состояние, заменяется либо ремонтируется. Применяется в тех случаях, когда возможный отказ может привести к человеческим жертвам, или крупным материальным потерям.

3 .Периодическая система - она связана с проведением ремонтов согласно графика ППР. Применяется на предприятиях с полной загрузкой оборудования (круглосуточно).

Принимаем индивидуальный метод ремонта и периодическую систему ППР.

Расчет графика ППР проводим по методике предложенной в «Положении о ППР...».

Исходными данными для расчета являются нормативы периодичности и трудоемкости видов ремонтов, из «Положения о ППР...». Исходные данные приведены в таблице 5.1.

Таблица 5.2

График ППР.

| Оборудование и краткая техническая характеристика

|

Вид

|

Пер-ть

ч

|

Прод-ть, ч

|

Число в цикле

|

масса

|

| Элеватор Н=18м

|

ТО

|

730

|

3

|

20

|

4

|

| Т

|

4380

|

12

|

3

|

| К

|

17520

|

32

|

1

|

| транспортер шнековой

диаметр =0,5

|

ТО

|

2190

|

2

|

4

|

3,5

|

| Т

|

4380

|

16

|

3

|

| К

|

17520

|

72

|

1

|

| Бункер

|

ТО

|

730

|

4

|

32

|

5

|

| Т

|

2190

|

24

|

15

|

| К

|

35040

|

120

|

1

|

Воздушный сепоратор

|

ТО

|

1460

|

16

|

4

|

110

|

| Т

|

4380

|

48

|

1

|

| К

|

8760

|

144

|

1

|

| Рукавный фильтр

|

ТО

|

730

|

4

|

18

|

1,38

|

| Т

|

2920

|

16

|

5

|

| К

|

17520

|

48

|

1

|

| Мельница шаровая сухого помола

|

ТО

|

680

|

2

|

4

|

4

|

| Т

|

5440

|

24

|

5

|

| К

|

32640

|

42

|

1

|

| Дозатор

|

ТО

|

2920

|

4

|

6

|

1,5

|

| Т

|

8760

|

48

|

2

|

| К

|

26280

|

120

|

1

|

Заключается в очистке оборудования, укладке в специальную тару и после отправке на завод изготовитель.

На заводе изготовителе оборудование распаковывается, затем разбирается на узлы и детали, проводится дефектовка деталей. Негодные детали отсортировываются, изношенные восстанавливаются. Затем машина собирается, производится пуск на холостом ходу(обкатка). Далее она упаковывается в эту же тару и отправляется потребителю.

Достоинства:

а) замена изношенных деталей деталями с теми же полями допусков;

6) ремонт в более короткие сроки;

в) более высокое качество ремонта.

Недостатки

: большая стоимость ремонта.

Ремонтный завод обычно располагается вблизи предприятий имеющих однотипное оборудование, а также оборудование со схожими технологическими признаками. Этот завод оснащён необходимым станочным парком, технологическим парком, инструментами и приспособлениями, подъездными путями и т.д

Существует два варианта ремонта оборудования с привлечением ремонтных заводов:

1) Когда ремонтируемое оборудование направляется на ремонт непосредственно, на завод. На заводе оборудование распаковывается, разбирается на узлы и детали, производится дефектовка оборудования, изношенные детали восстанавливаются или заменяются новыми. Машина собирается, производится обкатка, и после отправка оборудования потребителю.

Недостаток: низкое качество изготовления по сравнению с заводом изготовителем.

2) Ремонтный завод командирует специалистов - ремонтников на предприятие где проводится ремонт. При этом предприятие обеспечивает этих специалистов необходимым инструментом, условиями работы, материалами, а в некоторых случаях и слесарями и сварщиками.

Это организации, которые имеют в своём штате инженеров и слесарей -ремонтников высокого класса. Они обеспечены необходимым оборудованием для проведения ремонтов любой сложности. К достоинствам можно отнести высокое качество ремонта проводимого в короткие сроки, а к недостаткам высокую стоимость ремонта.

На предприятии организуется ремонтно-механический цех, оснащенный необходимым станочным парком, приспособлениями и инструментами, а

также ремонтными площадками. РМЦ укомплектовываются необходимым штатом ремонтного персонала.

Их работа (работа РМЦ) построена на графиках ППР. По этому графику проводятся все виды осмотров и ремонтов завода, подчиняется РМЦ главному механику завода.

В цехе имеется определенный штат слесарей выполняющих текущую ежедневную работу. На период проведения ремонта из этого штата выделяется ремонтная бригада, во главе с бригадиром. Оплата труда членов ремонтной бригады или аккордная, либо сдельно - премиальная. По окончанию ремонта ремонтники выполняют ежедневную текущую работу. Достоинством является стимулирование работы ремонтников, и малая текучесть кадров.

Основная задача смазочной службы обеспечение надёжного и экономичного смазывания на всех этапах существования оборудования.

Организация смазочного хозяйства в цеху должна быть основана на паспортизации оборудования с составлением карт и таблиц смазки.

Паспортизация охватывает всё техническое, подъемно - транспортное оборудование и механизмы потребители смазочных материалов. На основании карт и таблиц смазки проводят расчёты потребности в смазочных материалах по видам и маркам, исходя из потребляемости в смену, в месяц и в течение года. В соответствии с нормативами потребления и таблицами смазки определяют необходимое количество смазочных материалов для каждой единицы оборудования. Расчёты потребности в смазочных материалах выполняемые механиками цехов и других производственных предприятий, проверенные и обобщённые в ОГМ служат основанием для составления соответствующих заявок. Прибытие, хранение и выдача смазочных материалов производственным участкам осуществляют работники склада смазочных материалов цеха.

5.11.1 Заявка на ГСМ

Таблица 5.3

Заявка на ГСМ

| №п/п

|

Тип смазки

|

ГОСТ

|

Годовой расход, л

|

Месячный расход по цеху, л

|

Примечание

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| 1

|

Пресс солидол С

|

ГОСТ 4366-76

|

3096

|

258

|

| 2

|

Масло

Индустриальное

И-20А

|

ГОСТ 20799-55 с присадкой 3-5% ДФ-11

|

3000

|

250

|

Схема рабочего места слесарей и расстановка вспомогательного оборудования приведена на рис.16.

Схема слесарного помещения

Рис.16.

1 -вертикальный-сверлильный станок;

2- точильный станок;

3- шкаф для хранения инструмента и инвентаря;

4- токарный станок;

5- стол металлический

6,7- верстак

Существует три типа складов:

1) Открытые склады;

2) Закрытые не отапливаемые;

3) Закрытые отапливаемые.

В данном цеху имеется открытый склад, который защищен от воздействия атмосферных осадков при помощи навеса. На этом складе хранятся детали и узлы машин, а также различные виды расходных материалов, не боящихся атмосферных осадков. Также в цеху есть закрытый склад, на котором хранят оборудование, детали и узлы, которые боятся прямого воздействия атмосферных осадков и солнечных лучей. Такие расходные материалы как подшипники хранятся в специальных шкафах с постоянной температурой окружающего воздуха.

Предприятие, цех_________________________________________________________________

Наряд-допуск №_____

На выполнение работ повышенной опасности

1. Производитель работ ______________________________________________________ (предприятие, цех, должность, фамилия, И, О.)

2.

Допускается к выполнению__________________________________________________

(место работы, наименование оборудования, краткое содержание работ)

3.

Д

опускающий к работе _____________________________________________________

(

должность, фамилия, И, О.)

4. М

ероприятия для обеспечения безопасности работ :

4.1

Остановить__________________________________________________________________

(место остановки, положение)

4

.2. Отключить _______________________________________________________________

(рубильник, задвижку, магистраль и т.д. ,изъять бирку)

4.3. Установить _______________________________________________________________

(закоротку, тупик, заглушки, сигнальные лампы и т.д.)

4.4 Взять пробу для анализа воздушной среды _____________________________________

_____________________________________________________________________________

4.5. Оградить _________________________________________________________________

(зону работ, вывесить плакаты)

4.6. Предусмотреть меры безопасности при работе на высоте и в колодцах _____________

_____________________________________________________________________________

4.7. Предупредить _____________________________________________________________

(машинистов соседних кранов и кранов смежных пролетов с подписью в вахтенном журнале)

____________________________________________________________________________________________________________________

4.8 Предупредить меры безопасности у железнодорожных путей ______________________

______________________________________________________________________________

(установка знаков, плакатов, ограждений, тупиков и др.)

4.9. Указать маршруты к месту работы _____________________________________________

( при необходимости приложить схему)

4.10. Дополнительные мероприятия _______________________________________________

______________________________________________________________________________

5.Наряд–допуск выдал _________________________________________________________

(должность , Ф.И.О.)

6Мероприятия выполнил:

| Номер

мероприятия

|

Должности, фамилия

|

Подпись

|

7Согласованно:начальник смены(участка) _________________________________________

_____________________________________________________________________________

(фамилия, подпись)

7.1. __________________________________________________________________________

(должность фамилия, подпись)

8 Мероприятия выполнены, безопасность работ обеспечена, производителя работ с условиями работы ознакомил и проинструктировал, допуск разрешаю – допускающий к работе _______________________________________________________________________

(должность, фамилия, подпись, дата, время)

9С условиями работы ознакомлен и проинструктирован, подготовку проверил, рабочее место принял – производитель работ______________________________________________

(должность, фамилия, подпись, дата, время)

________________________________________________________________________________________________________________

1 Работаокончена,наряд допуск от производителя работ принял ______________________

___________________________________________________________________________

| №

п/п

|

Дата, время, краткое содержание инструктажа

|

Фамилия, И.О.

|

Профессия

|

Подпись

|

| инструктируемого

|

Производителя

|

(дата, время, должность, фамилия, подпись допускающего)

При подготовке ремонта крупного и сложного оборудования составляется проект организации работ (ПОР), который разрабатывается организацией - исполнителем и согласуется с заказчиком.

В проекте организации ремонтов должны быть предусмотрены технические средства механизации работ подлежащей к исполнению, состав и квалификация ремонтного персонала. Организация получения, доставки и хранения узлов и деталей оборудования. Организация ремонтных и монтажных участков и площадок на месте проведения работ, а также мероприятия по безопасности их выполнения.

ПОР регламентирует порядок проведения и меры обеспечения операций подготовительного, разборочного и восстановительно-сборочного периодов.

1)На первом этапе необходимо выписать из «типовых норм...» перечень всех выполняемых операций по ремонту с указанием количества узлов, трудоемкости операций и разряда ремонтников .

2) Определить ориентировочно численность бригады для выполнения ремонтных операций по формуле:

Чк

= τк

/ tК

=25,4/8 =3,175 чел. (65)

Принимаем ближайшее значение - состав бригады 3 человека: слесари 3,4,5 разрядов,

где τк

- нормативная трудоемкость выполнения одного ремонта, чел- час;

tК

- время проведения ремонта, час

3) Правила для составления графика:

- должно быть строгое чередование операций;

- ремонтники должны без перерывов переходить с одной операции на другую;

- в каждый ремонтный день должно быть одинаковое число ремонтников;

- соблюдать логическое, с точки зрения техники безопасности, проведения операций;

- ремонтники не должны мешать друг другу.

4) Длина отрезка на графике определяется по формуле :

Т0

= (τ1

+ τ2

+ ... +τn

)/nрем

(66)

где τ1

, τ2

, τn

- трудоемкость операции, обозначенных на графике одним отрезком, чел-час;

Прем - количество ремонтников на данной операции, человек .

То1

= 0,6 / 3 = 0,2 час;

То2

= (0,1+0,5)/1 =0,6 час;

То3

=(0,8 + 2,0)/2 = 1,4час;

То4

= 0,8/1 =0,8 час;

То5

= (0,5+ 0,5)/2=0,5 час;

То6

= 0,5 / 1 = 0,5 час;

То7

= 0,6 /1 = 0,6 час;

То8

= 5,0 / 2 = 2,5 час;

То9

= (1,5 + 0,4)/1 = 1,9 час;

То10

=3,0/3 = 1 час;

То11

= (0,6+ 1,2)/2 = 0,9 час;

То12

= 0,9/1 =0,9 час;

То13

= (0,8 + 0,6 + 0,8 + 0,2) /3 = 0,8 час;

То14

= 2,0 / 3 = 0,67 час;

То15

= 1,5 /3 = 1,5 час

5) При подключении к выполнению ремонтных операций , включенных в формулу (5.11), других ремонтников длина отрезка корректируется.

6) При переходе ремонтников с одних операций на другие выражение (5.11) корректируется.

7) Если к выполнению отдельных операций подключаются ремонтники, не связанные с деятельностью ремонтно-механической службы цеха, то в пооперационном графике для этих видов работ выделяется отдельная строка. Трудоемкость выполнения работ этих рабочих не учитывается в (5.10).

8) Если при выполнении ремонта оборудования необходим большой объем сварочных работ, то к ремонтам привлекаются газоэлектросварщики . Трудоемкость работ газоэлектросварщиков не учитывается в выражении (5.10). Если же объем сварочных работ не большой , то эти операции могут выполнять слесари 4 и 5 разрядов . Трудоемкость работ в этом случае учитывается в выражении (5.10).

Таблица 5.4

Ведомость дефектов

| № п/п

|

Наименование

и объем работ

|

Наименование детали

|

Необходимые материалы

|

| деталь

|

Кол-во, шт

|

Масса, кг

|

Наименование размер

|

Марка, ГОСТ

|

Ед. измер

|

Кол-во, шт

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

| 1

|

Ремонт редуктора

|

Подшипники

Зубчатые колеса

|

6

4

|

–

–

|

Картон прокладочный

Масло индустр.И-20

|

ГОСТ 20346-74

ГОСТ 20793-72

|

–

Л

|

3

4,8

|

| 2

|

Корпус барабана

Крышка барабана

|

1

2

|

–

–

|

Листовая сталь

СТ3

|

ГОСТ 19904-74

|

М2

|

1,8

|

| 3

|

Подшипники

ГОСТ 5721-75

|

2

|

–

|

Картон прокладочный

Войлок

|

ГОСТ 20376-74

ГОСТ 630871

|

–

М2

|

2

0,1

|

Таблица 5.5

Ведомость быстроизнашивающихся деталей

| Узлы и их детали

|

№ чертежа или ГОСТ

|

Кол-во в агрегате

|

Масса,

кг

|

Срок

службы

|

| Подшипники опоры мельницы

|

ГОСТ

5721-75

|

2

|

5,83

|

0,5÷1,0года

|

Для данных болтов марки ВСГХПС6, рассчитываем на допустимое напряжение, при растяжении металла = 140Мпа.

(67) (67)

где  - коэффициент учитывающий число циклов погружений - коэффициент учитывающий число циклов погружений  =1; =1;

М - коэффициент учитывающий масштабный фактор М=1,2

Глубина заделки болтов фундамента:

мм (68) мм (68)

Для болтов выбираем

Для болтов установленных без контроля усилия предварительной затяжки, сечение болтов определим:

(69) (69)

где x- коэффициент нагрузки

Рн

- Вертикальная нагрузка на болты

Принимаемd=М20

Смазочные материалы по своему составу подразделяются на минеральные, растительные, животные и синтетические.

Наиболее широкое применение на предприятиях цветной металлургии получили масла минерального происхождения.

В рассматриваемой шаровой мельнице мокрого помола производится смазка следующих узлов: редуктора, корпуса роликоопоры, подшипников роликов ролика опор, привода, зубчатой передачи. Смазка редуктора осуществляется путем окунания зубчатых колес в масло.

Смазка оборудования вольфрамового отделения осуществляется путем заливки жидких масел непосредственно в опорные станции мельницы и шприцеванием в подшипниковые узлы дробилок, элеваторов и опорных станций печей и мельниц.

Описание масел. Масла используемые для смазки оборудования размольного и печного участка вольфрамового отделения применяются следующие виды масел: 1) для смазки катков и опорных станций применяется индустриальное масло И-40 2) для смазки подшипниковых узлов применяются густые смазки: солидол, циатим-203, смазка 1-13 и литол. Указанные виды смазки применяются в соответствии с условиями эксплуатации (высокая температура и запыленность).

Смазка осуществляется ежедневно перед началом работ. Расход смазочных определяется верхнем уровнем заливки и колеблется в пределах 8-10 л масла 200-250 гр. густых смазочных веществ. Недостатки: жидкие масла не обладают достаточной консистенцией из-за низкого качества их изготовления, обладает очень низким коэффициентом консистенции, что приводит к преждевременному износу трущихся поверхностей.

Для смазывания зубчатых передач следует применять смазку, способную продолжительное время удерживать на поверхности зубьев и создавать достаточно прочную масленую пленку, предохраняющую металлические поверхности от соприкосновения.

В соответствии с правилами, установленными на заводе ОАО «победит», Г.С.М. привозятся цехом с центрального склада Г.С.М. Хранение осуществляется в несгораемых проветриваемых и отдельно отстоящих от основных участков помещениях. Получение осуществляется непосредственно по накладным цеха получателя. Учет смазочных материалов осуществляется по утвержденному перечню потреблений Г.С.М. Образующиеся в результате эксплуатации машины механизмов нагары загрязнения и засорения картеров необходимо обновлять и зачищать картер от старой смазки и складирование в предназначенной для этого емкости и свозится в центральный пункт сбора обработанных масел для регенерации.

Для смазки возможно масло индустриальное 45 по ГОСТу 1707-51. Смазка подшипников роликоопор осуществляются смазкой ЦИАТИМ 203 по ГОСТу 8773-73.

Таблица 5.1

Расходы смазки в год.

| №

|

Наименование узлов мельницы

|

Тип смазки

|

Годовое количество смазки

|

Режим смазывания

|

| На единицу

|

На всю мельницу

|

| 1

|

Смазка зубчатой передачи

|

ЦИАТИМ-203

|

45гр

|

16кг 20гр

|

Один раз в 5 дней

|

| 2

|

Смазка подшипников роликов, мельницы

|

ЦИАТИМ-203

|

6гр

|

2кг 136гр

|

Два раза в месяц

|

| 3

|

Смазка редуктора

|

ЦИАТИМ-203

|

98гр

|

59т 888гр

|

Один-два раза в смену

|

|