| Московский Государственный Технический Университет им. Баумана

Кафедра «Детали машин»

Отчет по первой технологической практике

на Опытном заводе «Луч».

Студент:

Группа:

Руководитель: Яковлев Алексей Иванович

Москва 1998

СОДЕРЖАНИЕ

:

Отзыв администрации о произведенной работе…………………………………..2

Литейный цех…………………………………………………………………………….3

Сварочный цех…………………………………………………………………………..4

Кузнечно-штамповочный и прессовый цеха…………………………………………….….4

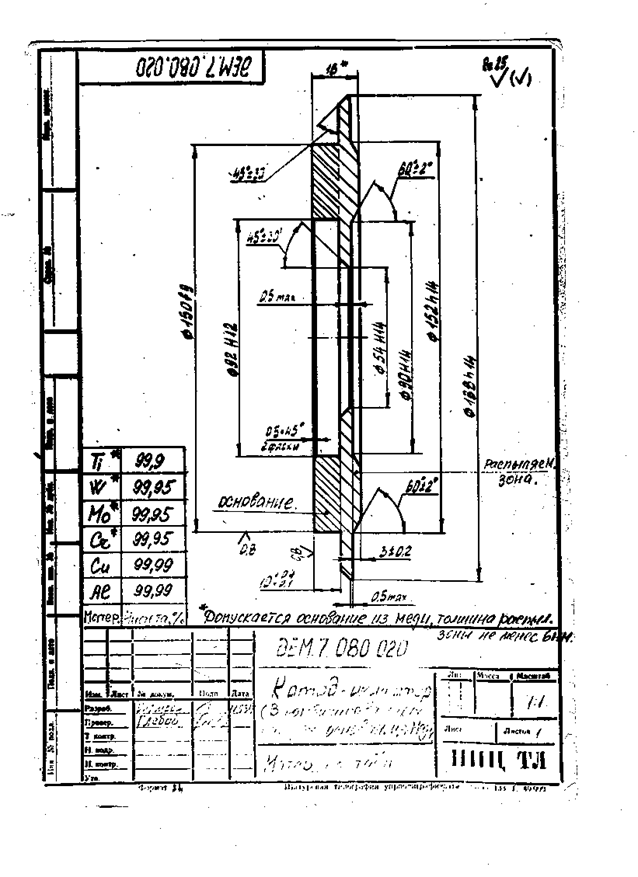

Технологический процесс изготовления распыляемой мишени из хрома…….5

Чертеж распыляемой мишени из хрома……………………………………………24

Эскизы двух приспособлений………………………………………………….…25, 26

Эскизы двух режущих инструментов……………………………………………27, 28

Эскиз одного измерительного инструмента (штангенциркуля)…………………29

С 6 июля по 1 августа студент третьего курса МГТУ им. Баумана Xxxxxxx Xxxxxxx Xxxxxxxx проходил первую технологическую практику на Опытном заводе «Луч». Во время практике был ознакомлен со следующими методами получения и обработки заготовок:

1. Технологические методы получения заготовок

1.1. технология литейного производства

1.1 литье в кокиль

1.2. технология получения заготовок давлением

1.2.1 холодная штампование

1.2.2 горячая объемная штампование

1.2.3 прокатка

1.2.4 волочение

1.3 технология производства заготовок сваркой

1.3.1 полуавтоматическая аргоно-дуговая сварка

1.3.2 ручная дуговая сварка

1.3.3 электронно-лучевая сварка

2. Обработка заготовок деталей машин

2.1. Обработка заготовок на токарном станке

2.2. Обработка заготовок на сверлильных станках

2.3. Обработка заготовок на шлифовальных станках

Практика включала в себя работу на рабочем месте в качестве нагревальщика в кузнечно-штамповочном цехе.

Руководитель практики

от Опытного завода «Луч» ____________________(____________________).

Литейный цех.

Литейное производство на Опытном заводе «Луч» применяется для выплавки деталей (автомобильные диски) из алюминиевых сплавов и лигатур (типа АЛ4, АЛ5 и АЛ9) в металлические формы (кокили). Основные элементы кокиля – полуформы, поддоны, стержни и т.д. - обычно изготавливают из серого и высокопрочного чугунов и стали литьем, механической обработкой и т.д. Отливки простой конфигурации изготавливают в неразъемных кокилях (вытряхных), более сложные изготавливают в кокилях с вертикальным, горизонтальными и комбинированным разъемами. Производственный процесс начинается с подготовки и навеска шихты, затем идет подготовка плавильной печи к плавке и загрузка шихты. Одновременно идут процессы: приготовление и сушка флюсов ( в качестве флюса для рафинирования применяетсы NaCl-NaF-KCl , для модифицирования – KBF4

-KCl) ,и приготовление и обработка сплавов. После чего идет подготовка кокиля к работе ,а затем заливка металла в кокиль и получение отливок. Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю. Извлеченную отливку осматривает на предмет обнаружения видимых дефектов. Отливки считаются годными , если на их поверхности отсутствуют трещины, непроливы, открытая пористость, засоры, посторонние включения и рыхлая поверхностная структура материала (белесая поверхность). Не допускается изменения геометрии отливок вследствие извлечения слишком «горячих» отливок из кокиля или механического воздействия (ударов по отливкам, падение отливок). Годные отливки охлаждают в стопках по 3-5 штук. Затем отливки транспортируются в цех для механической обработки. Бракованные отливки ставят отдельно и используют в качестве шихтового компонента в соответствии с шихтовым листом.

Реклама

Технический контроль качества отливок:

1. Входной контроль.

1.1. Контроль за используемым для приготовления сплава алюминием осуществляется при навеске шихты. При этом отбраковываются алюминий с грязью, маслом, другими посторонними включениями и со следами интенсивной коррозии.

1.2. При использовании для плавки проволок, ленты, полосы посторонние металлы (железо, свинец, медные сплавы и др.) встречающиеся в них, отбрасываются.

1.3. Отбракованный металл складывается отдельно .

2. Пооперационный контроль.

2.1. Замер и регулирование температуры металла в тигле проводится в течение всего процесса литья отливок.

2.2. Температура кокиля перед заливкой в него металла должна быть постоянной и соответствовать указанной в шихтовом листе.

3. Окончательный контроль качества отливок.

3.1. Окончательный контроль качества отливок проводится Заказчиком по образцам-свидетелям (по три от каждой плавки), залитых одновременно с отливками при разливе металла из средней части тигеля.

4. Идентификация факта проверки при помощи надписей на отливках. На каждой отливке варом пишется номер плавки и порядковый номер отливки.

5. Идентификация отливок, не соответствующих требованиям по качеству.

Реклама

5.1. После полного остывания отливок руководитель работы (работник ОТК) осматривает отливки. Отливки, не соответствующие предъявленным к ним требованиям по качеству, отбраковываются и на них наноситься надпись «брак».

5.2. Бракованные отливки ставят отдельно и используют в качестве шихтового компонента в соответствии с шихтовым листом.

Участки литейного цеха:

1. Склад шихтовых и флюсовых материалов.

2. Плавильный участок.

3. Участок контроля качества продукции.

4. Склад готовой продукции.

Сварочный цех.

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого.

Рассмотренный нами цех предназначен для сваривания корпусов термоэлектрических преобразователей, корпусов термопреобразователей сопротивления, а также деталей термоэлектрических преобразователей и термопреобразователей сопротивления.

В помещение на сварочном стапеле с помощью сварочных головок ГНС-14 с источником питания ВСВУ-400 производится полуавтоматическая аргоно-дуговая сварка корпусов термоэлектрических преобразователей и корпусов термопреобразователей сопротивления диаметром до 10 мм и корпусов металлическими клемными головками. В соседнем помещение на стапеле с помощью сварочных головок ГНС-25 с источником питания ВСВУ-400 производится полуавтоматическая аргоно-дуговая сварка корпусов термоэлектрических преобразователей и корпусов термопреобразователей сопротивления диаметром до 20 мм. На сварочном столе с источником питания АП-5 или ТИР-300ДМ производится ручная сварка отдельных деталей и узлов термоэлектрических преобразователей и термопреобразователей сопротивления, формирование рабочих спаев термоэлектрических преобразователей. Помещение также оборудовано рабочим сталом для проведения предварительных работ, и слесарным столом, для проведения ремонтных работ. Все производственные помещения оборудованы общеобменной праточно-вытяжной вентиляцией. Однако в дополнение к общей сварочные стапели и сварочный стол оборудованы местными отсосами вытяжной вентиляции.

В технологическом процессе участка используется материалы:

- сталь коррозионностойкая 12-Х18Н10Т;

- стали углеродистые и легированные разных марок;

- электроды сварочные А-1; А-2; ЦУ-5; ЦУ-6; ЦУ-7; ЭА-395; ЭА-898; УОНИИ-13; ЗИО-8;

- злектроды неплавящиеся –пруток вольфрамовый ВЛ-1,5; ВЛ-2;ВТ-1,5; ЭВЛ;

- проволока сварочная СВ-06; СВ-08; СВ-08Х19Н10Т26; СВ-04Х19Н11М3;

- флюс сварочный ОФ-6; ОСЦ-45;

- аргон газообразный марки А.

Материалы свариваемых заготовок:

- сталь коррозионностойкая 12-Х18Н10Т;

- стали углеродистые и легированные разных марок.

Всвязи с тем, что свариваемые заготовки малой толщины и сварка ведется в среде защитных газов (аргон), подготовка заготовок к сварке ограничивается только очисткой.

Дефекты в соединениях бывают двух типов: внешние и внутренние. В сварных соединениях к внешним дефектам относят наплывы подрезы, наружные непровары и несплавления, поверхностные трещины и поры. К внутренним – скрытые трещины и поры, внутренние непровары и несплавления. Внешние дефекты контролируются визуально. Внутренние дефекты контролируются на стендах «Герметичность» и «Термоцикл» (т.к. к термоэлектрическим преобразователям и термопреобразователям сопротивления предъявляется толко требование герметичность и устойчивость к перепаду температур).

Кузнечно-штамповочный и прессовый цеха.

Кузнечно-штамповочный и прессовый цеха предназначены для изготовления: сварных и бесшовных труб различных диаметров и конфигураций, распыляемых мишений, а также проволоки, ленты и листов. При этом используются материалы: вольфрам, нержавеющая сталь, титан, хром, молибден, медь, титан, алюминий. Также данный цех имеет технологию получения монокристаллов.

В данном цеху на участках обработки деталей машин используется следующее оборудование:

1) станы прокатные:

- непрерывные

- редукторные

- линейные

2) формовочный непрерывный стан

3) электро-лучевая установка

4) станки токарные универсальные

5) станки сверлильные

6) станки шлифовальные

7) ножевые станки

8) пресс-ножницы

9) вакуумные и индукционные электропечи

10) гидравлические прессы

11) молот

12) ванны для химической обработки

Также в данном цеху имеется участки:

- заготовительный участок (слесарный стол)

- стол для контроля

- склад исходных материалов (стеллажи)

- склад готовой продукции.

Все производственные помещения оборудованы общеобменной праточно-вытяжной вентиляцией.

Технологический процесс изготовления распыляемой мишени из хрома.

Распыляемая мишень из хрома предназначена для получения функциональных тонкопленочных структур в изделиях электроники, радиосвязи, для зашитно-декоративных покрытий и тонирования товаров широкого потребления. Используется в установках магнетронного катодного распыления.

Описание технологического процесса по операциям.

1. Сортировка чешуек производится на рабочем столе, покрытом полиэтиленовой пленкой, путем пересыпания и ручного отбора с использованием лопаток, совков, пинцетов и других ручных приспособлений и металлической или фаянсовой посуды. Все приспособления и посуда для сортировки должны быть обезжирены и обезвожены промывкой ацетоном и спиртом. Отбраковываются чешуйки, имеющие поверхность черного, серого или зеленого цвета. Отсортированные чистые чешуйки засыпаются в плотно закрывающуюся металлическую или керамическую тару.

2. Из отсортированного материала от каждой партии хрома берется проба, весом 40..50 гр. для проведения химического анализа на определение содержание примесей. Проба помещается в плотно закрывающуюся стеклянную или металлическую посуду и маркируется с указанием номера пробы, номера партии хрома и номера места данной партии.

3.

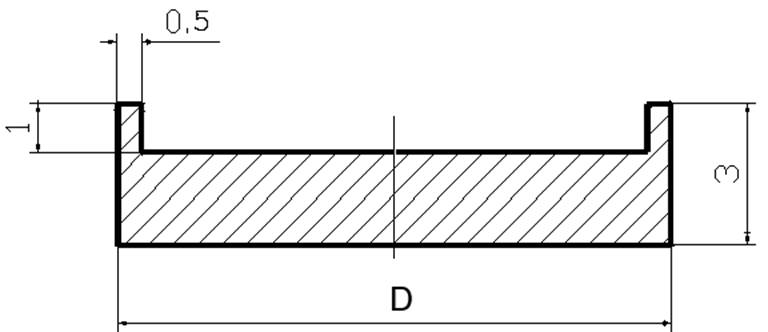

Заранее изготовленные элементы оболочки, представленные на рисунках, подвергаются термообработки. Рис.1 Оболочка

Рис.2 Крышка.

На эскизах даны размеры элементов оболочки для получения прутков максимального размера: диаметром 90 мм и длиной 190 мм.

Контроль геометрических размеров осуществляется с помощью штангенциркуля с погрешностью  0,05 мм. 0,05 мм.

Термообработка элементов оболочки производится в вакуумной печи типа СШВЛ-1,25/25 при остаточном давлении не выше 0,06 Па ( мм.рт.ст.). Рекомендуемый режим термообработки элементов оболочки из стали 10, 20; температура (1050..1100)0

С, время выдержки 1час. мм.рт.ст.). Рекомендуемый режим термообработки элементов оболочки из стали 10, 20; температура (1050..1100)0

С, время выдержки 1час.

Контроль температуры отжига осуществляется с помощью термоэлектрического термометра градуировки ХА с потенциометром постоянного тока ПП-62 с погрешностью измерения  100

С. Контроль остаточного давления в рабочем пространстве печи осуществляется вакуумметром ВИТ-2П с первичным преобразователем ПМИ-2 и МИ-10-2. Время контролируется с помощью часов любого типа. 100

С. Контроль остаточного давления в рабочем пространстве печи осуществляется вакуумметром ВИТ-2П с первичным преобразователем ПМИ-2 и МИ-10-2. Время контролируется с помощью часов любого типа.

4. Подготовка прессинструмента и оснастки.

Для проведения операции холодного уплотнения подбираются прессинструмент и оснастка, имеющие геометрические размеры, соответствующие геометрическим размерам оболочки.

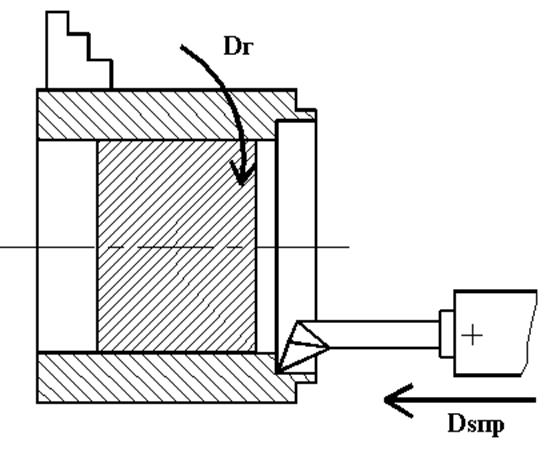

В качестве основного инструмента и оснастки используются: контейнер, пуасон, пяток-основание, крышка-вкладыш, втулка (см. рис.3).

В качестве вспомогательной оснастки используются: мерный совок из нержавеющей стали, лопатка из нержавеющей стали.

Рабочие поверхности пуансона, крышки-вкладыша и оснастки промываются ацетоном и спиртом, просушиваются на воздухе. На рабочую поверхность контейнера наносится равномерным тонким слоем смазка в виде размоченного в воде хозяйственного мыла.

Контроль геометрических размеров осуществляется с помощью штангенциркуля с погрешностью  0,05 мм. 0,05 мм.

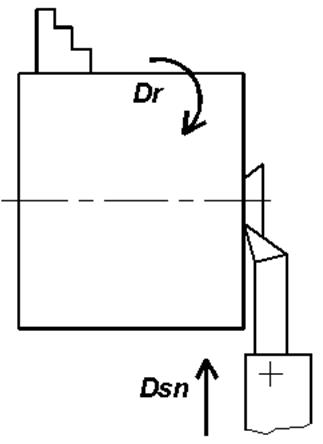

5. Холодное уплотнение осуществляется в следующем порядке (см.рис.3).

5.1. На стол пресса ПА-653 устанавливается пяток-основание, на него – контейнер.

5.2. На наружную поверхность оболочки наносится равномерным тонким слоем смазка в виде размоченного хозяйственного мыла.

5.3. Оболочка загружается в контейнер.

5.4. На оболочку сверху в контейнер устанавливается втулка.

5.5. В оболочку при помощи мерного совка засыпается порция хрома (250..300) гр. и разравнивается по горизонтальной плоскости лопаткой. Чтобы обеспечить наиболее плотную упаковку хрома и свободное извлечение пуансона после уплотнения высота столба засыпки в оболочку порции чешуек не должна превышать (40..50) мм или по весу (250..300) гр.

5.6. В оболочку вставляется пуансон и осуществляется рабочий ход пресса (80..100) кгс/см2

.

5.7. Пуансон извлекается из оболочки и производится следующая засыпка по п.7.6.5. Операции по п.7.6.5.-7.6.5. повторяются до тех пор, пока поверхность уплотненного хрома не достигнет уровня на (3..4) мм ниже верхней торцевой плоскости оболочки.

5.8. Заполненная оболочка выпрессовывается из контейнера рабочим ходом пресса. Для заполнения следующей оболочки последовательность операций, начинается с п.7.6.2. повторяется.

Объем порции засыпки чешуек хрома подбирается опытным путем и измеряется при помощи меток на мерном совке.

Рис.3 Схема холодного уплотнения

1.Пуансон.

2.Чешуйки хрома.

3.Втулка (оболочка).

4.Контейнер.

5.Пяток-основание.

6.Стол пресса.

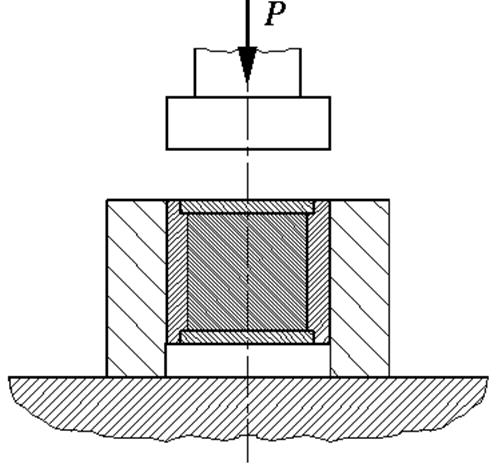

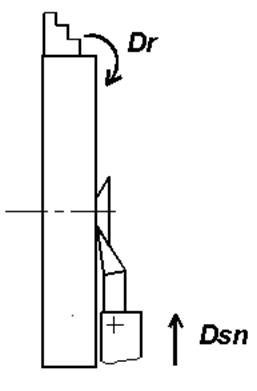

6. На заполненной хромом оболочке с обоих сторон изготавливаются посадочные места под крышку и буртики для сварного шва (см.рис.4).

Рис.4

1.Буртик под сварку.

2.Посадочное место под крышку.

3.Уплотненные чешуйки хрома.

4.Стальная оболочка.

а)по наружной поверхности :

Оболочка протачивается прямым проходным резцом по наружному диаметру в соответствии с диаметром контейнера для горячего компактирования зазором (1..1,5)мм на термическое расширение.

На заполненной хромом оболочке с обоих сторон прорезным резцом изготавливаются буртики для сварного шва . б)на внутренней поверхности:

На заполненной хромом оболочке с обоих сторон упорным резцом изготавливаются посадочные места под крышку

Операция механической обработки осуществляют на токарном станке типа 1К62.

Контроль геометрических размеров осуществляется при помощи штангенциркуля с погрешностью  0,05 мм. 0,05 мм.

7. Герметизация оболочки осуществляется приваркой крышек к оболочке с двух сторон поочередно на электронно-лучевой установке типа ЭЛУ-2 при остаточном давлении в рабочей камере установки  мм.рт.ст. мм.рт.ст.

1)вакуумная камера 2)формирующий электрод

3)вольфрамовый катод

4)анод с центральным отверстием для пропускания луча к заготовки

5)диафрагма

6)краевые зоны луча

7)магнитные линзы

8)отклоняющая система

9)заготовка.

Сварной шов образуется за счет расплавления сопряженных буртиков на крышка и оболочке. Режим сварки: ток эмиссии (30..40)мА, угловая скорость вращения заготовки (12..15) об/мин. Контроль остаточного давления в рабочей камере установки осуществляется вакуумметром ВИТ-2П с первичным преобразователем ПМИ-2 и МИ-10-2ю

Контроль величины тока эмиссии осуществляется с помощью миллиамперметра, установленного на пульте управления установки.

Контроль угловой скорости вращения осуществляется с помощью шкалы на рукоятке управления вращением заготовки.

8. Контроль герметичности оболочки после сварки осуществляется на гелиевом течении ПТИ-7 по IV классу герметичности способом опрессовки гелием по ОСТ 5-0170-75 «Контроль герметичности металлических конструкций». Вакуумплотность должна быть не хуже 1в.

9. Смазка и нагрев заготовок. На предварительно обезжиренную поверхность заготовок кистью наносится слой графитовой смазки ЭЛП-В. Смазка просушивается на воздухе. Нагрев заготовок перед горячим компактированием до температуры (1150..1200)0

С осуществляется в индукторе, на воздухе.

Температура нагрева заготовок контролируется оптическим пирометром типа «Проминь» с погрешностью  200

С. 200

С.

10. Подготовка прессинструмента перед компактированием. Соответствующий размеру заготовки контейнер нагревается перед компактированием до температуры (400..500)0

С в электропечи сопротивления типа Н-30, а заготовка нагревается в индукционной печи в вакууме до (900..950)0С. Температура контролируется термоэлектрическим термометром типа «ХА» с прибором КСПЗ-П.

В качестве смазки применяется: для смазки контейнера смазка типа «МС», а заготовка не смазывается.

11. Горячее компактирование.

В нагретый контейнер запрессовывается закаленный пяток из стали ЗХ2В8; контейнер устанавливается на стол пресса вниз пятаком и смазывается маслографитовой смазкой «МС».

Нагретая до заданной температуры заготовка выгружается из индукционной печи и закладывается в контейнер. Сверху в контейнер опускается пуансон и осуществляется рабочий ход пресса (до того момента, когда давление достигнет максимального – 200 кгс/см2

). По окончанию компактирования контейнер освобождается от заготовки усилием холостого хода пресса и операция компактирования повторяется со следующей заготовкой.

Контроль давления пресса осуществляется с помощью гидравлического манометра (ГОСТ 86-25-59) установленного на пульте управления пресса.

12. После компактирования заготовка протачивается прямым проходным резцом на токарном станке по наружному диаметру, который на (1..1,5) мм должен быть меньше диаметра контейнера, из которого будет проводится выдавливание.

13. Подготовка прессинструмента.

Рабочие поверхности контейнера, матрицы смазываются коллоидно-графитовым препаратом ЗЛП-В, просушивается на воздухе и нагревается перед прессованием до температуры (400..500)0

С в электропечи сопротивления Н-30.

14. Прессование.

Разогретые матрица и контейнер устанавливаются на стол пресса и смазываются масло-графитовой смазкой «МС». Заготовка, нагретая до температуры (1100..1150)0

С, выгружается из индукционной печи и помещается в контейнер. Сверху ставится пуансон и осуществляется прессование через матрицу.

15. Удаление оболочки.

С опрессованой сутунки оболочка удаляется механической обработкой на токарном станке типа 1К62. По наружному диаметру заготовка протачивается прямым проходным резцом. Подрезание торцов выполняется специальными подрезными резцами.

Заготовка обрабатывается до полного удаления стали с минимальным объемом хрома.

16. Сутунка после разметки на необходимый размер подвергается резке на отрезном ножовочным станке типа М-872А. В качестве смазочно-охлаждающей жидкости применяется эмульсия.

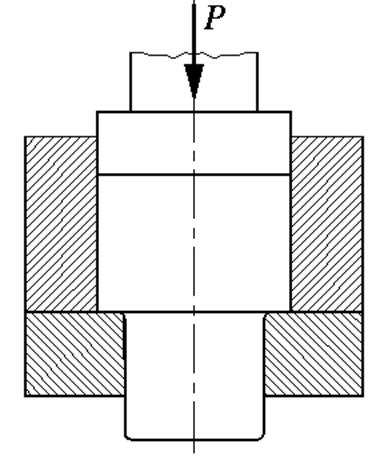

17. Технологическое плакирование заготовки.

С целью исключения разрушения при прокатке заготовка заключается в оболочку из стали 10;20. Для этого стальная труба длиной на (40..50) мм больше сутунки, имеющая периметр, превышающий периметр сутунки на (15..20)%, сплющивается до заданного размера.

Для предотвращения схватывания заготовки из хрома с оболочкой на внутреннюю полость оболочки и на поверхность заготовки наносится кисточкой слой мела. Для равномерного нанесения мелового слоя приготавливается водо-меловая смесь. Для этого в воду насыпается порошок мела при постоянном помешивании до получения сметанообразной массы, которая наносится на поверхности. После высушивания на воздухе мелового покрытия заготовка заключается в стальную оболочку.

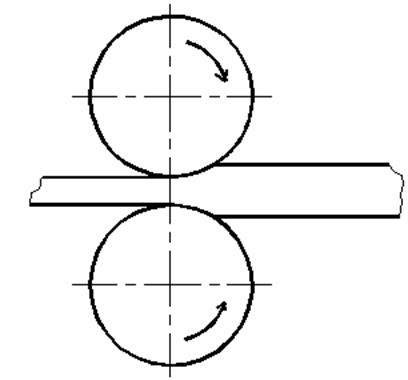

Рис.5

Заготовка в технологической плакировкой перед прокаткой.

1.Оболочка.

2.Сутунка из хрома.

18. Прокатка.

Перед прокаткой заготовки должны быть нагреты в печи элоктро-сопртивления до температуры не ниже 9000

С. Прокатка заготовок осуществляется с частной деформацией (20..30)%.

Толщина прокатываемой заготовки контролируется штангенциркулем типа МЦ-1,а длина и ширина- металлической линейкой. Время нагрева контролируется с точностью до 1 минуты часами любой марки. Измерение температуры заготовки осуществляется термоэлектрическим термометром в комплекте с потенциометром ПП-63. Катаные пластины перед удалением оболочки отжигаются при температуре (900..950)0

С с выдержкой 30 минут.

19. Удаление оболочки химической обработкой.

Удаление химической обработкой в растворе кислот (азотной и ортофосфорной в соотношении 1:1).

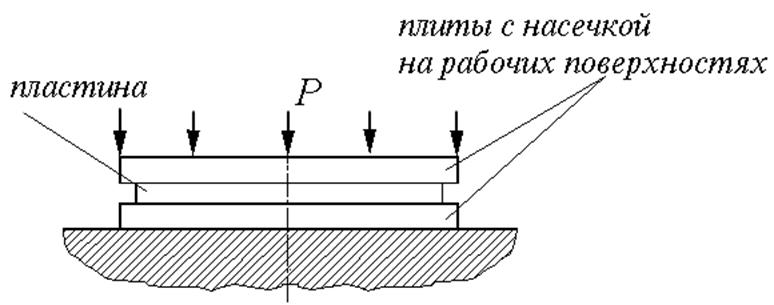

20. Правка.

Правка осуществляется на гидравлическом прессе типа ПА-653 с применением двух плит с насечкой на рабочей поверхности глубиной 0,3 мм и шагом 0,5 мм.

Правка осуществляется в следующей последовательности.

Рабочие поверхности плит смазываются коллоидно-графитовым препаратом типа ЭЛП-В, просушиваются на воздухе. Плиты загружаются в электропечь сопротивлением типа Н-30 и нагреваются до температуры (450..500)0

С, а заготовка нагревается в печи Н-15 до температуры 8000

С выдерживается в течение 10-15 минут, после чего выгружается и охлаждается на воздухе.

21. Механическая обработка пластин (листов).

22.

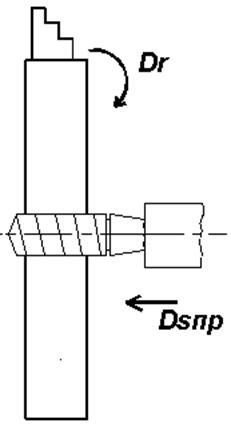

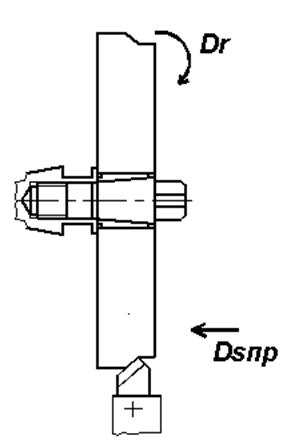

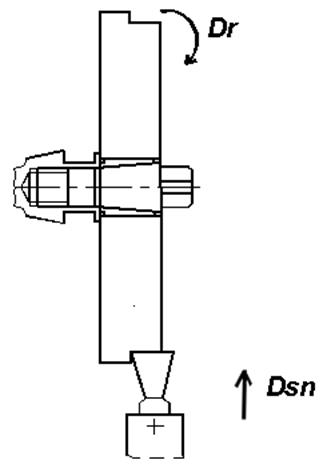

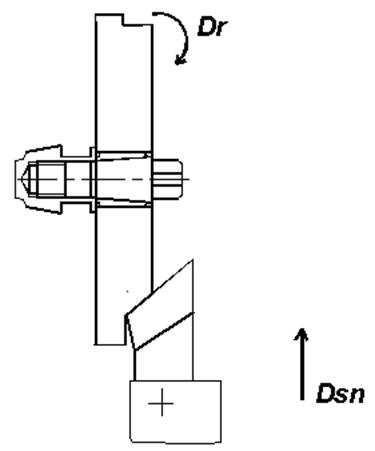

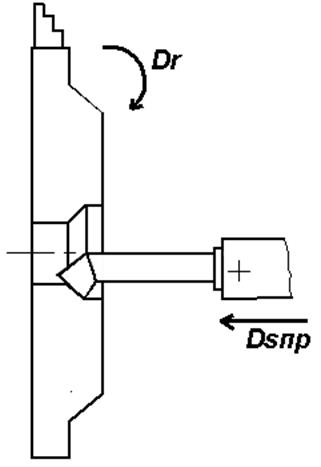

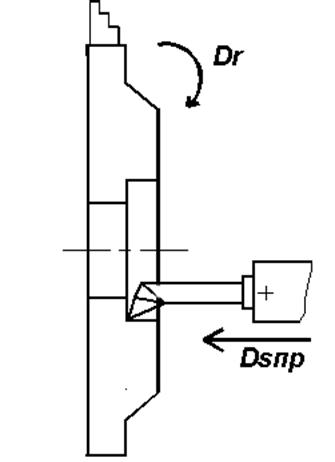

В начале из пластины вырубается диск диаметром на (2..4)мм больше диаметра готовой мишени. Механическая обработка пластин на заданный размер мишени-диска производится на токарном станке типа 1К-62 в следующей последовательности. Затем, зажимая в патроне, обрабатываются плоскости до заданной толщины подрезным резцом.

После этого выполняется сквозное отверстие в центре диска

Затем, закрепив в цанговой оправке, выполняется обработка по наружному диаметру:

-прямым проходным резцом

-

прорезным резцом

-

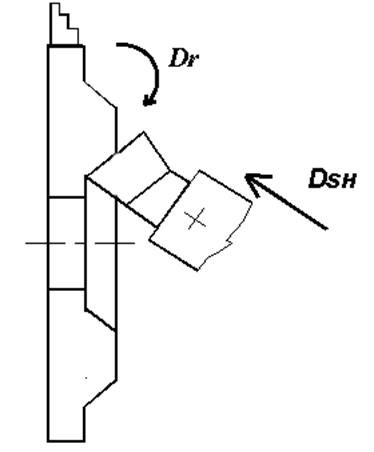

короткую коническую поверхность широким резцом

После этого ,зажимая в патроне, в центрах диск обрабатывается по диаметру на заданный размер.

-проходным расточным резцом

-упорным резцом

-широким резцом с наклонным движением подачи резцов, при повороте верхнего суппорта

После снятия окисленного слоя с плоскости осуществляется отбор проб на химический анализ.

23. Контроль геометрических размеров, качества поверхности.

Контроль геометрических размеров осуществляется: диаметр контролируется штангенциркулем типа ШЦ-1, модель 195, толщина- микрометром 0-25мм типа МК, модель 102. Качество поверхности контролируется визуально.

К операциям финишной обработки относятся:

- удаление наждачной бумагой дефектов на выводящие размеры мишеней за допуск;

- химическая обработка мишеней травлением в растворе соляной кислоты концентрации (15..20)% (масс),

- обезжиривание в водном растворе стирального порошка любого состава.

24. Упаковка.

Составляется этикетка, где указывается материал мишени, партия, диаметр, толщина, материал плиты-держателя (если она имеется) и дата изготовления.

Обезжиренную, промытую мишень вкладывают в полиэтиленовый пакет, заваривают и предъявляют заказчику.

|