Курсовая работа по теме:

тЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ПЕРЕРАБОТКИ СИНТЕТИЧЕСКИХ КАУЧУКОВ

ВВЕДЕНИЕ

Приготовление и обработка резиновых смесей - важнейшая операция в шинном и резиновом производствах, от которой зависят пластоэластические и прочностные свойства, структура и гомогенность, а также технологичность смесей резиновых и резинокордных полуфабрикатов, создаются необходимые условия для получения резиновых изделий высокого качества [1].

В настоящее время подготовительные цеха в шинной и резиновой промышленности работают в основном по одно- и двухстадийным режимам смешения и оснащены роторными резиносмесителями периодического действия, червячными и валковыми машинами для дальнейшей доработки и переработки (грануляции, листования и др.) резиновых смесей.

1. ФИЗИКО-ХИМИЧЕСКИЕ ЯВЛЕНИЯ В ПРОЦЕССАХ ПЕРЕРАБОТКИ КАУЧУКОВ И РЕЗИНОВЫХ СМЕСЕЙ

Различные каучуки и смеси на их основе ведут себя при переработке весьма специфично, что обусловлено особенностями их реологических свойств, зависящих, в свою очередь, от молекулярно-структурных характеристик каучуков и надмолекулярной организации (НМО) [1]. Молекулярная структура и НМО определяются прежде всего химической природой каучука, регулярностью его цепей, характером межмолекулярных взаимодействий, а также типом микроблоков НМО.

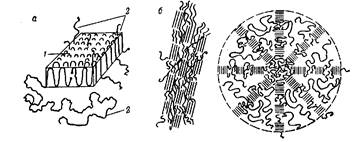

При регулярной молекулярной структуре и сильном взаимодействии возникающие упорядоченные области представляют собой микрокристаллиты различного строения - ленты, ламели (пластины), фибриллы и сферолиты [2]. Надмолекулярные структуры в аморфных полимерах неустойчивы и характеризуются коротким временем жизни кристаллитных заготовок [1]. Эти структуры ярче проявляются в саженаполненных смесях при пониженных температурах и скоростях деформаций (рис. 1).

Если механические свойства вулканизата зависят главным образом от густоты трехмерной сетки и особенностей ее строения [3], то в случае линейных или слабо разветвленных невулканизованных (несшитых) эластомеров специфичная микрогетерогенность системы и флуктуационные физические узлы взаимодействия и перехлесты молекулярных цепей могут стать основными факторами, влияющими на реологические свойства материала L3_6

J-Такие явления в эластомерах, находящихся в вязкотекучем состоянии, как аномалия вязкости и тиксотропия, могут естественным образом объясняться возникновением и распадом некоторых структурных НМО [4]. Такой распад происходит вследствие увеличения температуры или продолжительности испытания, а также уменьшения межмолекулярных сил или при механических воздействиях. При этом понижаются вязкость и модуль эластичности, увеличивается деформируемость (податливость) каучуков и резиновых смесей (рис. 1). Во время «отдыха» разрушенные структуры и микроблоки восстанавливаются с той или иной скоростью.

Реклама

В процессе смешения одновременно с разрушением надмолекулярной и молекулярной структур каучука возникают «сверхсет-ки»- гетерогенные структуры, образованные наполнителем и кау-чуком с наполнителем, от которых зависят механические свойст-ва как резиновых смесей, так и резин. Узлы взаимодействия в этих«сверхсетках» могут быть образованы как физическими, так и ко-валентными химическими связями [4]. О степени взаимодействиякаучук - наполнитель обычно судят по объему и частоте сетки са-же-каучукового геля (СКГ), определяемых экспериментальнымпутем.

При обработке наполненных смесей целесообразно создание больших механических напряжений при малом времени воздействия, за которое еще не успевают развиться термохимические и механохимические деструктивные процессы.

Рис. 1 - Типы кристаллических образований в полимерах: а- ламель (пластинчатый кристаллит): / - полностью упорядоченная упаковка; 2 -

участки цепей, невошедшие в ламель. б- фибрилла, ориентированная в продольном направлении (пачки, перемежающиеся аморфной структурой с «проходными» цепями молекул). в- сферолит, ориентироваяный в радиальных направлениях (в двумерном изображении).

2. ДИСПЕРГИРУЮЩЕЕ СМЕШЕНИЕ

Процесс приготовления резиновых смесей все еще остается «узким местом» в производстве резиновых изделий, одной из наиболее трудоемких и энергоемких операций; на большинстве шинных заводов выработка составляет около 1-2 т смеси на человека в час, а энергозатраты - порядка 0,5-1,4 МДж/кг. Это расход только на основной (многостадийный) процесс смешения, а с учетом пластикации, грануляции каучуков и доработки смесей в' червячных машинах и на вальцах он составит около 2-3 МДж/кг [2].

Эффективность подготовительных цехов резиновой промышленности зависит от различных факторов.

Оценка эффективности и оптимизация подготовительного производства требуют всестороннего анализа. Изготовление резиновых смесей можно рассматривать с различных точек зрения: химии и технологии, механики, гидродинамики и реологии, термодинамики, инженерной и производственной

Реклама

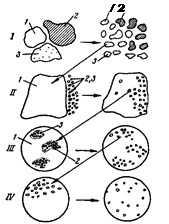

Рис. 2 - Схема основных механических и реологических явления при дисаергирующем смешении: 1- дезагломерация, дробление и измельчение каучуков и компонентов (ингредиентов); II- внедрение порошкообразных и зернистых ингредиентов в каучук; III- диспергирование; IV - простое смешение (гомогенизация); 2, 3 - любой порошкообразный или зернистый ингредиент организации процесса, кибернетики, т. е. можно рассматривать этот процесс как объект автоматизации, регулирования и управления.

Последний аспект предполагает широкое использование в производстве резиновых смесей автоматических систем и средств современной электронно-цифровой и аналоговой моделирующей и вычислительной техники.

При смешении наблюдаются различные физико-механические и химические явления (рис. 2) превращение больших агломератов ингредиентов и блоков полимера в более мелкие, удобные для перемешивания;

снижение вязкости полимерной фазы путем механической или химической пластикации каучука;

введение или «внедрение» порошкообразных или жидких компонентов в каучук с преодолением его когезионной прочности и сплошности и образование затем общей массы смеси за счет ауто-гезионного эффекта (самослипания);

диспергирование технического углерода, т. е. уменьшение размеров его агрегатов или агломератов до минимального размера составляющих их первичных частиц;

гомогенизация, или простое смешение, т. е. перемещение частиц от одной точки смеси к другой без изменения их физической формы для повышения энтропии смеси или степении ее неупорядоченности, случайности или однородности;

механохимическое взаимодействие полимера и активного наполнителя, образование усиленной структуры наполненной смеси или сажекаучукового геля (СКГ).

Наибольшую трудность, как считают, представляет диспергирование [2]. Простое смешение (гомогенизация) определяется главным образом накопленной деформацией сдвига. Диспергирующее смешение зависит от напряжения сдвига или вязкости смеси. Таким образом, эти явления в процессе смешения обусловлены реологическими свойствами эластомеров и гидромеханикой процесса.

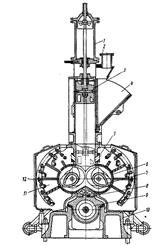

При массовом производстве резиновых смесей основным оборудованием являются закрытые резиносмесители (рис. 3.)

Резиносмеситель представляет собой закрытую камеру б, внутри которой навстречу друг другу вращаются два ротора 7. Каучук и другие материалы загружаются в камеру сверху через загрузочную воронку 4, захватываются лопастями вращающихся роторов, энергично перетираются и перемешиваются в зазорах между роторами и стенками камеры. Поскольку в процессе смешения в резиносмесителе развиваются высокие температуры, для предотвращения чрезмерного перегрева смесей стенки камеры и ротора охлаждают холодной водой. Роторы вращаются в подшипниках, расположенных в приливах боковин смесительной камеры. Для предотвращения попадания смеси и ингредиентов в подшипники и выхода материалов наружу на смесителе установлены специальные уплотняющие устройства.

Рис. 3 - Устройство закрытого резиносмесителя 250-40: 1 - воздушный цилиндр; 2 - кожух для присоединения к вентиляционной системе цеха-3- груз верхнего затвора; 4- загрузочная воронка; 5 - отверстие для установки инжектора подающего мягчители; 6 - смесительная камера; 7 - роторы; 8 - нижний затвор скользящего типа; 9 - воздушный цилиндр нижнего затвора; 10 - основание смесителя; 11 - боковина смесительной камеры; 12 - кожух.

Для выгрузки смеси служит разгрузочное отверстие в днище камеры. Открывание и закрывание загрузочного и разгрузочного отверстий производится соответственно с помощью верхнего и нижнего затворов. Верхний затвор, соединенный штоком с поршнем пневмоцилиндра 1, перемещается в вертикальном направлении, открывая и закрывая загрузочную воронку 4. Опущенный верхний затвор давит на смесь либо только собственным весом (поплавковое положение), либо передает еще давление воздуха в пневмоцилиндре. При этом смешение идет при заданном давлении. Передаваемое давление может меняться и достигать 0,4- 0,8 МПа; оно существенно влияет на качество и скорость смешения. В том случае, если давление затвора превышает сопротивление смеси, поршень доходит до упора и дальнейшее смешение происходит при постоянном объеме камеры. С увеличением давления затвора в «поплавковом» его положении и при отсутствии упора продолжительность смешения сокращается.

Нижний затвор 8или перемещается сжатым воздухом в горизонтальном направлении, или в современных смесителях откидывается вниз. Верхняя его часть образует выступающий гребень, который при закрывании разгрузочного отверстия входит в межроторное пространство смесительной камеры.

Современные производственные (не лабораторные) резиносмесители различаются по объему смесительной камеры и частоте вращения роторов. На шинных заводах работают резиносмесители с частотой вращения роторов 30, 40 об/мин и более. Некоторые резиносмесители имеют переменную частоту вращения роторов, что позволяет эффективно регулировать потребление энергии, температуру и длительность смешения при изготовлении различных смесей. Основные параметры и размеры резиносмесителей, изготавливаемых отечественными заводами, регламентированы соответстствующим ГОСТ.

3. особенности современной технологии приготовления резиновых смесей

При переработке эластомеров смешение рассматривается как их модификация, производимая путем совмещения каучука с активными наполнителями, мягчителями, вулканизующими агентами и другими ингредиентами, а часто-с другими каучуками или термопластами (ПЭ, СКЭПТ и т.п.). Смешению обычно предшествует пластикация каучуков, способных к деструкции. В процессе пластикации и смешения каучук подвергается воздействию одновременно повышенных температур и 'больших механических напряжений. Температура может возрастать от 20 до 160 °С (в отдельных лучах до 200°С), а механические напряжения сдвига-до), 6 МПа.

Отмечают, что при смешении в поле механических напряжений гротекают химические реакции, активированные механическойэнергией [2], а при повышенных температурах - термоокислительная деструкция и структурирование [4]. Механический разрыв химических связей приводит к появлению активных радикалов, которые в зависимости от состава смеси, (прилагаемых напряжений и температуры могут вести себя различно: способствовать структурированию системы с образованием сажекаучукового геля (СКГ) или вызывать деструкцию эластомера с понижением его вязкости и эластичности.

Установлено [5], что помимо мехаиохимических реакций, протекающих наиболее интенсивно на холоду, в резиновой смеси при повышенных температурах наблюдается взаимодействие ингредиентов между собой. Так, оксид цинка реагирует, например, с ускорителями, стеариновая кислота - с серой и техническим углеродом, неозон Д (фенил-р-нафтиламин) - с макрорадикалами каучука

По этим причинам режим смешения, порядок загрузки ингредиентов и температурно-эременные условия этого 'процесса оказывают большое влияние на свойства и качество получаемых резиновых смесей, полуфабрикатов и готовых шин и РТИ [4, 5].

Технология смешения в промышленности РТИ и шинной промышленности в принципе одинакова. Основным оборудованием в подготовительном производстве является резиносмеситель. Для РТИ приготавливают на вальцах только 14-16% смесей. Однако, если в шинной промышленности перерабатывают каучуки 10- 15 типов и разновидностей и до 40 видов ингредиентов, то в производстве РТИ используют каучуки 30-35 типов и до 100 видов ингредиентов. Обилие и специфика рецептур и режимов, а также широкий ассортимент используемого оборудования (смесители и вальцы разных типов и размеров) создают технические сложности в производстве смесей для РТИ. Состав смесей отличается более высоким наполнением (120-140 масс. ч. технического углерода на 100 масс. ч. каучука вместо 50-60 масс. ч. в шинном производстве). Поэтому тепловыделения и температура смешения обычно более высокие, чем в шинном производстве, проблема теплообмена обострена и использование смесителей большой единичной мощности и емкости вряд ли возможно даже в перспективе. Однако имеется положительный опыт работы со смесителями типа «Интер-микс - Шоу», обладающими лучшими, чем у смесителей типа «Фаррел - Бридж» («Бенбери»), характеристиками теплообмена и, по-видимому, более приспособленными для приготовления жестких смесей для РТИ.

Внедрение новых типов каучуков и высокоструктурных типов технического углерода еще более осложнило переработку соответствующих смесей. Одновременно проведенные широкие исследования [4] по изучению реологических свойств каучуков и резиновых смесей на их основе, а также физико-химических процессов, сопутствующих переработке, позволили дать научно обоснованнее рекомендации для построения, оценки и выбора режимов смешения, ранее разрабатываемых на базе практического опыта.

3.1 Приготовление смесей на основе изопренового каучука

При приготовлении смесей на основе изопренового каучукамарки СКИ-3 следует учитывать, что этот каучук весьма подвержен механохимической и термоокислительной деструкции. Температура смешения должна быть в интервале 100-110°С, т.е. когдамеханические напряжения резко снижены, а окислительные реакции еще замедлены Технологические приемы приготовлениясмесей на основе СКИ-3 подобны приемам, используемым для про-изводства смесей из пластикатов НК. Вместе с тем, измененияструктуры и свойств НК при переработке незначительно отражаются на свойствах смесей и вулканизатов. Это, по-видимому, свя-зано с тем, что деструкция НК при пластикации и смешении идетбез образования разветвленных структур с сохранением линейности макромолекул ипоследующая вулканизация 'происходит такжедостаточно регулярно с образованием равномерной трехмернойсетки.

СКИ-3 в отличие от НК подвержен значительным необратимым нерегулярным изменениям в процессе переработки. Особенно сильно он деструктируется при приготовлении на его основе каркасных смесей с техническим углеродом типа ПМ-50* или ФИФ. Деструкция наблюдается также и при последующей; доработке смесей на вальцах, в червячных машинах, а также при профилировании. Предварительный подогрев СКИ-3 в резинюсмесителе до 70-85°С несколько снижает его деструкцию в соответствии с закономерностями механохимических реакций.

Существенный недостаток резиновых смесей на основе СКИ-3- их невысокая (по сравнению со смесями на НК) когезионная прочность. Он может быть исправлен за счет применения рецептурных приемов: введения веществ, повышающих взаимодействие каучука с наполнителем (например, нитрозана К), что приводит одновременно к образованию в смеси лабильной пространственной сетки.

Отмечают [7], что большое влияние на свойства смесей и вулканизатов на основе СКИ-3 оказывает содержание в них избыточной влажности (выше 0,1-0,2%). При повышении влажности до 0,5% каучук интенсивно деструктируется при переработке, а затем может образовывать вторичные структуры, что повышает твердость и склонность смесей к подвулканизации, ухудшает распределение технического углерода и на 10-15% понижает прочность при растяжении вулканизатов.

3.2 Приготовление смесей на основе бутилкаучука

Приготовление и обработка резиновых смесей на основе бутилкаучука (БК) осложняется его реологическими и физико-химическими особенностями: технологической несовместимостью с другими каучуками, низкой адгезионной прочностью и слабой аутогенией (самослипаемостью).

Технологическая несовместимость БК с другими каучуками вызвана тем, что он химически весьма инертен, имеет низкую не-лредельность и для его вулканизации необходимо применять ультраускорители. Другие каучуки, случайно попадая в смесь на основе БК, перевулканизовываются, образуя крошку и твердые включения, что приводит к браку смесей и резиновых полуфабрикатов.

Если нет возможности для смеси на основе БК выделить отдельное оборудование (например, в автокамерном производстве), то его нужно тщательно очищать до и после выпуска смесей на основе БК-

Из-за низкой когезионной прочности и, по-видимому, отсутствия предела текучести [8], сам БК и смеси на его основе обладают большой текучестью при обычной температуре («холодное течение). Заготовки автокамер плохо сохраняют приданную им форму: при хранении на них образуются утонения, пролежни и складки.

Одним из способов предотвращения «холодного течения» резиновых заготовок является обработка каучука и изготовление смесей при повышенной температуре (до 180-190°С). Такое высокотемпературное смешение придает смесям и заготовкам каркасность, а также улучшает качество вулканизатов.

Отмечается [9], что хорошие результаты при приготовлении смесей можно получить, добавляя в нее канальный технический углерод, содержащий хемосорбированный кислород или специальные промоторы, что стимулирует полезное в данном случае структурирование бутилкаучука. Лучшее распределение техническогоБК смеси на его основе с избытком технического углерода крошатся, а затем очень медленно 'вновь собираются в общую массу. Поэтому рекомендуют [5, 9] вводить наполнитель вместе с частью мягчителя в начале цикла, чтобы предотвратить полное рассыпание смеси.

Необходимыми условиями хорошего смешения являются большой объем загрузки (180-190 л) и высокое давление верхнего затвора в начале цикла. Работу со смесями на основе БК затрудняют большая вязкость, скольжение и медленный прогрев раздробленных кусков каучука, а также образование «хрящей», т. е. непромешанных кусков каучука, которые обволакиваются мягчителями и техническим углеродом и перемещаются т менее вязкой среде без существенных деформаций, как инородные тела. Устранение таких «хрящей» возможно лишь при сильном прогреве всей массы заправки и увеличении продолжительности смешения, вследствие чего смеси на основе БК требуют повышенной температуры и удлиненных циклов обработки.

3.3 Приготовление смесей на основе этиленпропиленового каучука

Этиленпропилеиовый каучук (СКЭПТ) по комплексу эксплуатационных свойств относится к каучукам общего и специального назначения. Каучук хорошо совулканизуется с бутилкаучуком в присутствии серы, ускорителей и активаторов, но несовместим с большинством высоконепредельных каучуков, особенно неполярных.

СКЭПТ обладает высокой тепло- и озоностойкостью, а также химической стойкостью к ряду агрессивных сред (щелочам, кислотам, спиртам и т.д.), высокими диэлектрическими показателями, достаточной прочностью при растяжении и эластичностью.

Преимущества СКЭПТ позволяют применять его в шинной, резинотехнической, кабельной и других отраслях промышленности. Например, введение в состав автокамерных смесей на основе БК до 15 масс. ч. СКЭПТ значительно повышает напряжение сдвига в начале процесса смешения за счет увеличения вязкости среды, что улучшает качество распределения БК в смеси и способствует сокращению продолжительности формирования смеси [10].

3.4 Приготовление смесей на основе бутадиен-нитрильных каучуков

Бутадиен-нитрильные каучуки (СКН) - сополимеры бутадиена и нитрила акриловой кислоты производятся различной твердости (жесткости) и вязкости. Их свойства и перерабатываемость в значительной мере зависят от содержания нитрильных групп, которые сообщают структурным единицам способность к межмолекулярному взаимодействию, снижают гибкость полимерных цепей и способствуют возникновению сшитых и разветвленных структур.

Специфичным для СКН является высокая энергоемкость смешения и затрудненное распределение ингредиентов в смеси. Бутадиен-нитрильные каучуки типов СКН-26 и СКН-40 с вязкостью по Муни порядка 90-120 ед. и жесткостью 18-22 Н пластицируются на холодных вальцах 60 или 84 дюйма при минимальных зазорах. Энергоемкость пластикации значительно выше, чем для НК или БСК и составляет около 1,8 кВт-ч/кг (для БСК <и НК на пластикацию требуется 1 и 0,85 кВт ч/кг соответственно). Это обстоятельство, по-видимому, связано прежде всего с высокой вязкостью СКН, примерно в 2 раза превышающей вяз/кость каучуков общего назначения (энергия Обработки прямо пропорциональна вязкости материала) [11].

Смешение сопровождается большими тепловыделениями и повышением температуры, поскольку системы теплообмена смесителей

и вальцев не позволяют отобрать избыточное тепло. При повышенных температурах и механических напряжениях в смесях наоснове СКН в отличие от смесей на основе СКИ или БСК преобладаетпроцесс структурирования, вязкость растет с увеличением температуры и длительности обработки. С введением в смесь высокоактивных и структурных типов технического углерода типаФИФ, ХАФ, ПМ-70, ПМ-100 еще больше возрастает вязкость и образуется жесткий СКГ. Это приводит к такому возрастанию жесткости, что дальнейшая обработка смесей и их профилирование очень затрудняются.

В этом случае процесс смешения надо проводить при пониженных температурах, а поскольку теплообразование уменьшается с уменьшением скорости обработки, то и при небольших скоростях вращения роторов или валков (10-20 об/мин).

Специфическим для СКН технологическим приемом, позволяющим снизить температуру смесей, является одновременное введение в смеситель технического углерода и мягчителей, что замедляет процесс структурирования, увеличивает в два раза время до начала подвулканизации, но несколько ухудшает распределение наполнителя в полимере.

При высоком наполнении (свыше 80 масс, ч) технический углерод следует вводить в каучук в два-три приема, тщательно перемешивая заправку каждый раз при опущенном верхнем затворе. Эффективным для снижения структурирования и улучшения свойств смесей и вулканизатов является использование двухстадийных режимов смешения. Это особенно полезно, когда наполнение велико, а содержание мягчителя мало.

Серу значительно лучше распределять, если ее вводить в начале цикла в резиносмеситель, а не на вальцах (коэффициент разброса концентрации серы в готовой смеси 14-12% в резиносмесителе и 23-22% на вальцах).

Другим специальным рецептурно-технологическим приемом является использование временных пластификаторов типа поли-меризационностюсобных олигоэфиракрилатов [11]. При введении ОЭА в резиновые смеси вязкость падает, как и при введении обычных мягчителей; при этом снижаются теплообразования и энергозатраты на смешение.

Однако действие ОЭА как пластификаторов исчерпывается на стадии смешения и их добавки (до 5-8%) не снижают прочностных показателей вулканизатов. В процессе вулканизации каучуколигомерных систем в присутствии инициаторов радикальных реакций протекает химическая прививка молекул ОЭА к цепи СКН, облегчающаяся сходством их химической природы. Происходит дополнительное структурирование СКН и образование в нем микроучастков жесткой структуры гомополимера ОЭА, играющих роль активного наполнителя [11].

4. КАЛАНДРОВАНИЕ РЕЗИНОВЫХ СМЕСЕЙ

Каландрование - непрерывный процесс формования резиновой смеси, при котором масса размягченного и разогретого материала формуется с помощью приводных валков в бесконечные ленты.

При каландровании требуется выпускать листы резиновой смеси с возможно более гладкой поверхностью и однородной толщиной по длине и ширине. Ширину и толщину (калибр) таких листов необходимо при этом регулировать с высокой степенью точности (до 1-2%) [2-4]. Предполагается, что смесь уже достаточно гомогенизирована и «разогрета. В связи с этим в листовальном каландре скорости калибрующих валков практически одинаковы (фрикция отсутствует), поверхности валков полированы, имеются специальные устройства, обеспечивающие компенсацию деформации и прогиба валков под нагрузкой.

Каландры используют также для обрезицивания технических тканей, например, корда или чефера [9]. Гидродинамика, реология и механика процесса «чистого» каландрования и обрезинивания тканей имеет много общего.

В четырехвалковом каландре имеются три зазора между валками. Масса, обработанная в смесителе и разогретая на вальцах или в червячной машине холодного питания, подается в зазор между валками и по мере прохождения через него уменьшается в толщине, увеличиваясь при этом в ширине. Материал налипает на нижний валок, так как температура этого валка отличается от температуры верхнего: выше на 3-4° при переработке смесей на основе НК или ниже на 2-3° для смесей на основе СК.

Во втором зазоре процесс повторяется, что приводит к дальнейшему уменьшению калибра и некоторому увеличению ширины листа. И, наконец, после прохождения последнего зазора лист выходит с заданными размерами по толщине и ширине.

Скорость движения материала, захватываемого валками, увеличивается по мере прохождения зазора и в минимальном зазоре достигает максимального значения, превышающего среднюю окружную скорость валков, так как к скорости переноса материала здесь прибавляется скорость деформации. При выходе из зазора скорость массы уменьшается, пока не сравняется со скоростью движения валка. При этом толщина листа по сравнению с минимальным зазором несколько увеличивается, что связано с материальным балансом потока материала. Помимо увеличения толщины листа при уменьшении скорости материал разбухает, или эластически восстанавливается, из-за вязкоупругости.

Давление, деформирующее эластомер в зазоре, вызывает прогиб валков. Это давление, равно как нормальные и тангенциальные напряжения в зазоре, необходимо определять при конструировании и эксплуатации каландра, чтобы рассчитать конструкцию, выбрать привод, оценить возможность переработки смесей новых рецептур (например, с повышенной вязкостью и жесткостью) соответствующий температурный режим процесса и установить нужные зазоры.

Неучет этих обстоятельств может привести не только к технико-экономическому проигрышу, но даже к авариям и поломкам каландра.

Конструкции каландров отличаются большим разнообразием. В четырехвалковых каландрах валки могут быть расположены вертикально, в виде букв Z, Lили 5. Имеются также треугольные трехвалковые кордные каландры, двух-, пяти- и шестивалковые машины. При каландровании применяют высокие (до 60- 80 м/мин) скорости.

Для выпуска листов с заданными размерами и допусками применяют каландры с жесткой регулируемой посадкой валков, исключающей их произвольное смещение. Тем не менее необходимо контролировать и регулировать толщину листа (например, лучевым калибромером с автоматической следящей и корректирующей системой путем изменения зазора и частоты вращения валков.

Необходимо учитывать прогиб тяжелых валков, фиксированных по концам, подобно закрепленной балке, а также из-за распорных усилий при деформации резиновой смеси.

5. ОБРАБОТКА РЕЗИНОВЫХ СМЕСЕЙ НА ВАЛКОВЫХ МАШИНАХ

Вальцевание и каландрование являются широко распространенными процессами в резиновой промышленности [1].

При внешнем сходстве вальцов и каландров требования, предъявляемые к соответствующим процессам, а также к вальцованным и каландрованным заготовкам совершенно различны.

Вальцевание производят обычно либо для гомогенизации резиновой смеси, выгружаемой из смесителя, либо для подогрева ее перед подачей в кордные или протекторные линии. Смешение на вальцах предпочитают проводить в тех случаях, когда работают с особо вязкими материалами. Иногда при вальцевании вводят в смесь некоторые ингредиенты (например, серу) или готовят всю смесь (обычно в производстве РТИ). Частота вращения одного 'валка обычно на 25% выше, чем другого. Такая разница, или фрикция, обеспечивает дополнительное сдвиговое воздействие и улучшает смешение. Качество (гладкость) поверхности вальцованных листов смеси и их толщина могут широко изменяться (допуски на толщину листов смеси после вальцевания могут быть около ±10% и выше).

При вальцевании обеспечивается хороший теплоотвод и поддерживается сравнительно низкая температура поверхностей валков, что позволяет достигать высоких напряжений сдвига и значений накопленной деформации сдвига yz

, обеспечивающих хорошее диспергирование ингредиентов и гомогенизацию смеси. При этом для достижения высоких значений накопленной деформации сдвига 72

используют операции подрезки и заворачивания смеси в рулон. Подавая затем рулон торцом в зазор вальцов, добиваются хорошего смешения. Выпускают производственные вальцы с длиной рабочей части валков 630, 800, 1500, 2130 мм, а также лабораторные, с длиной валков 320 мм и меньше.

При работе на лабораторных вальцах зазор обычно много меньше, чем на производственных. Охлаждаются (нагреваются) лабораторные вальцы также гораздо лучше. Если сравнить поведение смесей при вальцевании на лабораторных и производственных вальцах, то в последнем случае накопленная за цикл деформация Ys

будет меньше, а качество смешения - хуже. В лаборатории вальцевание производят в оптимальных условиях, которые, как и качество обработки, не всегда реализуются в производстве. Очевидно, что для перехода от лабораторных условий к производственным нужно учитывать соотношения подобия.

Важнейшими технологическими факторами,- определяющими условия обработки эластомеров на вальцах, являются: температуры материала и валков, их скорости и фрикция, зазор между валками, а также система подрезов, отбора и возврата в зазор части смеси.

6. ПЕРЕРАБОТКА ЭЛАСТОМЕРОВ НА ЧЕРВЯЧНЫХ МАШИНАХ

Переработка каучуков и резиновых смесей на червячных машинах (экструдерах) осуществляется с целью:

пластикации и придания бесформенной массе каучука вида, удобного для автоматического дозирования (грануляция, листование);

очистки резиновой смеси от посторонних включений (стрейнирование);

формования резиновой смесь (шприцевание, профилирование) для осуществления непрерывной вулканизации без давления, а также для облегчения заполнения вулканизациоыных форм в производстве РТИ;

профилирования заготовок для последующей сборки сложных изделиЙ (шины, резиновая обувь);

обрезинивания проволоки и текстильных шнуров;

разогрева резиновой смеси в линиях каландрования.

Эти технологические операции выполняются с помощью специализированных червячных машин, имеющих некоторые конструктивные различия.

В соответствии с ГОСТ 11441-76 одночервячные машины для переработки резиновых смесей подразделяются на три типа:

МЧТ - с теплым питанием, предназначенные для переработки резиновых смесей, имеющих в момент поступления в загрузочную воронку температуру не ниже 50°С, а для машин, принимающих резиновую смесь из резиносмесителей, - от 80 до 200 °С;

МЧХ - с холодным питанием, предназначенные для переработки резиновых смесей, имеющих в момент поступления в загрузочную воронку температуру не низке 15°С, а в момент поступления в профилирующую головку - не менее 60 °С;

МЧХВ - с холодным питанием и вакуумированием, имеющими дополнительно к характеристикам предыдущего типа машин зону вакуумирования для удаления газов и паров, выделяющихся из материала в процессе шприцевания.

При рассмотрении теории процесса переработки эластомеров (термоэластопластов, каучуков и резиновых смесей) в червячных машинах используется термин экструзия», а для описания технологии- «шприцевание». Термин «профилирование» включает в себя кроме собственно шприцевания с помощью червячной машины дальнейшую обработку на последующих агрегатах: вытяжку, усадку, шероховку, маркировку, дублирование, промазку клеем, охлаждение, мерный рез и ряд других технологических операций, влияющих на окончательные размеры шприцованных заготовок.

КОНСТРУКЦИЯ

ЧЕРВЯЧНЫХ

МАШИН

Общим для всех червячных машин является цилиндр, в котором вращается червяк (или червяки). Материал подается в цилиндр через загрузочную воронку и выдавливается через головку. Головка оснащается соответствующими профилирующими каналами, листующими валками, фильтровальными сетками или гранулирующими устройствами. К конструктивным характеристикам червячной машины относятся число и диаметр червяков, отношение рабочей длины червяка к диаметру, степень сжатия материала по длине червяка, а также характер (ступенчатое или бесступенчатое) и диапазон регулирования частоты вращения червяка [4 с. 34-77]. Для переработки резиновых смесей в основном используют одно-червячные машины [5].

Сущность процесса шприцевания заключается в том, что нагретая и спластицированная резиновая смесь перемещается и уплотняется в витках червяка, продавливается через профильное отверстие головки машины, в результате чего приобретает заранее заданные форму и размеры. На выходе из профилирующего канала головки вследствие проявления высокоэластических свойств резиновой смеси происходит сокращение заготовки по длине и увеличение ее поперечного сечения - усадка. Для профилей сложного сечения усадка по ширине профиля различна вследствие различия скоростей шприцевания через различные сечения выходного отверстия. При конструировании профилирующих головок червячных машин стараются выровнять скорости потока и предусматривают так называемые прессовочные выступы при входе в наиболее открытую часть канала. Для уменьшения сопротивления течения смеси по кромкам в профилирующей планке вырезают разгрузочные окна. При экструзии важное значение имеет коэффициент внешнего трения между полимером и червяком и между полимером и цилиндром машины особенно на участке загрузки, заполненном неразогретым и непластицированным твердым материалом. Чтобы материал вообще мог перемещаться и деформироваться в зоне загрузки вдоль оси машины, коэффициент его трения о поверхность червяка должен быть малым, а о стенки цилинометрдра большим.

Поэтому червяки необходимо полировать, а гильза цилиндра может иметь такой низкий класс чистоты обработки, который только позволяет производить ее очистку [6]. Если это основное условие не выполняется, может происходить вращение материала вместе с червяком и скольжение по корпусу без всякого осевого перемещения с нулевой производительностью [7].

Кроме механических свойств рабочих поверхностей, на экструзию влияет и их температура. В выдавливающей зоне, где разогретый материал находится в вязкотекучем состоянии, он подвергается действию противоположных факторов. Так называемое вынужденное движение (напор) возникает вследствие вращения червяка; обратное движение, или противоток, - появляется из-за наличия давления в конце зоны выдавливания (перед головкой). Противоток велик при экструзии нагретых материалов малой вязкости. При шприцевании заготовок из резиновых смесей, вязкость которых примерно на порядок выше вязкости расплавов термопластов, противоток может быть незначительным. К противотоку присоединяется поток утечки через зазор между внутренней поверхностью цилиндра и гребнем червяка б. При переработке резиновых смесей этот зазор для новых машин должен находиться в пределах 0,02-0,05 D[4, с. 34; 5], а для находящихся в эксплуатации - не превышать 0,08 D[4, с. 34]. Большой зазор может существенно не сказаться на производительности машины, но вызывает брак заготовок из-за подвулканизации резиновой смеси, попавшей в зазор.

ЛИТЕРАТУРА

1. . Бекин Н.Г., Шанин Н.П. Оборудование заводов резиновой промышленности. Л., Химия, 1969. 250 с.

2. . Мак-Келви Д.М. Переработка полимеров. М, Химия, 1965. 442 с.

3. . Бекин Н.Г. Валковые машины для переработки резиновых смесей. Ярославль, ЯПИ, 1969. 80 с.

4. Лебедев Г.А., Красовский В.Н. - В кн.: Вальцевание и каландрование/Под ред. Брагинского В. А. М., Химия, 1973, с. 55.

5. Мидлман С. Течение полимеров. М., Мир, 1971. 259 с. Аскадский А. А. Деформация полимеров. М., Химия, 1973. 448 с.

6. Токита Н. Доклад на конф. «Технология резины 1974», Блэкпул, Англия, 21-23 мая, 1974.

7. Салтыков А.В. Основы современной технологии автомобильных шин.

8. Вострокнутов Е.Г., Прозоровская Н.В., Кирилюк JI.В. - Механ. полимер, 1969, № 3, с. 539-542.

9. Pasley P.S. - 1. Appl. Mechan., 1957, v. 24, № 3, p. 602-608.

10. Майзель At.M. Машины и аппараты производства искусственной кожи. М.

11. Вострокнутов Е.Г. и др. - В кн.: Машины и технология переработки каучуков, полимеров и резиновых смесей. Ярославль, ЯПИ, 1972, с. 26-32.

12. Лукач Ю.Е., Рябинин Д.Д., Метлов Б.И. Валковые машины для переработки пластмасс и резиновых смесей. М., Машиностроение, 1967. 201 с.

|