| МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПЕЧАТИ им.ИВАНА ФЕДОРОВА

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

по дисциплине

:

«Электрооборудование полиграфических машин»

На тему:

«Электропривод полиграфической машины»

Вариант № 31

Выполнила: студентка гр.ДЦат-5-1

Лебедева О.С.

Проверил: Артыков Э.С.

Москва, 2010г.

Содержание

Техническое задание……………………………………………………………………….……….3

Исходные данные……………………………………………………………………….………3

Задание………………………………………………………………………………….……..…4

1. Нагрузочная диаграмма и механическая характеристика машины …………………..………...5

1.1 Механическая характеристика …………………………………………….………....5

1.2 Нагрузочная диаграмма …………………………………………………………....5

2. Расчет мощности ЭД и построение электромеханической характеристики……………..6

2.1 Расчет мощности и выбор ЭД……………………………………………………6

2.2 Расчет и построение естественной электромеханической характеристики ДПТ………………………………………………………………………………………………..7

3. Структурная и кинематическая схемы ЭП и краткое их описание………………………..8

3.1 Структурная схема и краткое описание…………………………………………...8

3.2 Кинематическая схема привода и ее краткое описание………………………….9

4. Расчет тормозного сопротивления………………………………………………………….11

5. Выбор и описание функциональной схемы системы автоматического управления(САУ) электроприводом (ЭП)…………………………………………………………………………….15

5.1. Выбор структуры системы ЭП……………………………………………..………16

5.2. Описание выбранной САУ ЭП……………………………………………...……..16

6. Разработка релейно-контакторной схемы управления ЭП……………………………..17

7. Принципиальная схема САУ ЭП……………....................................................................19

Список используемой литературы………………………………………………………………...20

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

1.ИСХОДНЫЕ ДАННЫЕ

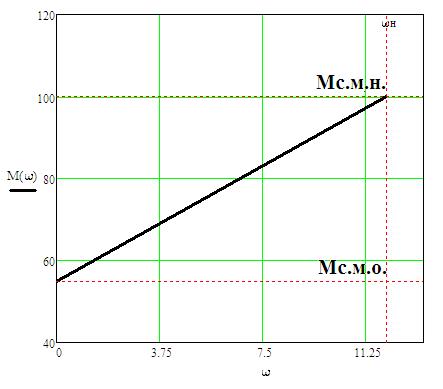

1. Механическая характеристика машины Мс.м

= f(w): Мс.м.н

= 100 Н×м, Мс.м.о

= 55 Н×м.

2. Нагрузочная диаграмма машины Мс.м

= f(t) = const при t ® ¥.

3. Номинальная частота вращения вала машины:

nм.н.

= 115 об/мин.

4. Частота вращения вала машины на заправочной скорости в режиме “Толчок”: nм.з.т.

= 12 об/мин.

5. Относительная точность поддержания заданной скорости двигателя при изменении Мс

..

от 0 до Мс.макс

:

dз.

= 5%.

6. Момент инерции машины на её приводном валу: Jм.

= 17 кг×м2

.

7. Вращающий момент ЭД передаётся к приводному валу машины посредством редуктора и клиноременной передачи: hп.

= 0,95; Jп.

= 1,25×Jдв.

.

Реклама

8. Время разгона ЭП до заправочной и толчковой скорости: tраз.з.т.

= 2 с.

9. Время разгона ЭП до номинальной скорости: tраз.н.

= 5 с.

10. Номинальное напряжение задания на рабочую скорость: Uз.раб

= 10 В.

11. Время торможения ЭП (технологическая остановка машины): tтор.

= 1 с.

12. Среднее значение тормозного момента электромеханического тормозного устройства: Мт.мех.ср.

= 0,5 Мн.дв.

.

13. Максимальное напряжение выхода задатчика рабочей скорости: Uз.

= 10 В.

14. Максимально допустимый ток цепей задания скорости для режимов “Рабочая скорость”, “Заправка”, “Медленно” и “Толчок”: Imax

= 20 мA.

15. Напряжение обратной связи контура регулирования скорости при w = wн

равно: Uон

= 9,8 В.

2. ЗАДАНИЕ

1. Привести нагрузочную диаграмму и механическую характеристику машины. Определить диапазон регулирования скорости.

2. Рассчитать требуемую мощность электродвигателя и выбрать по каталогу из условия Рн

³ Ррасч

, Ud.0.т.п

³ Uн

и с nн.дв.

, наиболее близкой к nм.н

. Данные свести в таблицу.

По каталожным данным рассчитать и построить естественную электромеханическую характеристику ДПТ и требуемую электромеханическую характеристику электропривода. Определить перепад частоты вращения Δnн

и сравнить с заданным значением перепада Δnзад

. Определить передаточное число передаточного механизма.

3. Составить кинематическую схему привода и дать ее краткое описание.

4. Рассчитать среднее значение тормозного момента Мт.эл.ср

, режима динамического торможения ДПТ, величину и мощность тормозного сопротивления, обеспечивающего необходимое время торможения. Рассчитать время свободного выбега машины. Построить механическую характеристику режима динамического торможения.

5. В соответствии с исходными данными обосновать и выбрать функциональную схему системы автоматического управления (САУ) электроприводом (ЭП). Дать описание выбранной САУ ЭП.

6. Разработать релейно-контакторную схему управления (РКСУ) ЭП, обеспечивающую все необходимые режимы работы машины, контроль основных параметров ЭП и сигнализацию. Дать описание работы схемы.

7. Разработать принципиальную схему спроектированного электропривода.

1.

НАГРУЗОЧНАЯ ДИАГРАММА И МЕХАНИЧЕСКАЯ ХАРАКТЕРИСТИКА МАШИНЫ

1.1

Механическая характеристика

Механической характеристикой машины называется зависимость ее скорости от развиваемого ею вращающего момента, т.е

= f(М).

Для построения механической характеристики необходимо рассчитать номинальную скорость вращения вала машины.

Реклама

Построение характеристики производится по двум точкам: с координатами

(0; Мс.м.о

) и (.

w

н

; Мс.м.н

). В нашем случае Мс.м.о

.

= 55 Н×м, Мс.м.н

.

= 100 Н×м. Механическая характеристика показана на рис. 2.1.

Рис.1.1.1

Механическая характеристика машины

1.2 Нагрузочная диаграмма

Нагрузочной диаграммой машины называется зависимость развиваемого ею вращающего момента от времени. Поскольку момент сопротивления машины Мс

не изменяется, в соответствии с уравнением движения в установившемся режиме вращающий момент двигателя М = Мсм

. =

f

(

t

) =

const

. Время работы машины называется зависимость развиваемого ею вращающего момента от времени. Нагрузочная диаграмма показана на рис.1.2

Рис.1.2.1

Нагрузочная диаграмма машины

2.

Расчёт мощности электродвигателя и построение электромеханической характеристики

2.1 Расчет мощности и выбор электродвигателя

Для выбора электродвигателя необходимо вычислить следующие величины:

1.Номинальная угловая скорость вращения вала машины:

ωн

=

12 (рад/с)

2.Мощность на валу рабочей машины определяется по формуле:

(Вт) (Вт)

3.Расчетная мощность двигателя определяется по формуле:

(Вт) (Вт)

где

пм

– коэффициент полезного действия передаточного механизма.

По каталогу выбирается электродвигатель из условия Ррас

.

£ Рн

,

, т.е. его номинальная мощность должна быть равна или больше расчетной, а также из условия

Ud.o

Uн

с nн.дв

, наиболее близкая к nм.н

.

. Uн

с nн.дв

, наиболее близкая к nм.н

.

.

В данном случае это двигатель типа 4А 100L8 со следующими параметрами:

| Мощность

|

Рн=1,5 кВт

|

| Частота вращения

|

nн

= 700 об/мин.

|

| Ток статора при напряжении U=380В

|

I

н=4,7 А

|

| КПД

|

н

= 74 %

|

| Масса двигателя

|

m

= 42 кг.

|

| cosφ

|

0,65

|

| Iпуск/Iном

|

4,0

|

| Мпуск/Мном

|

1,6

|

| Мmin/Мном

|

1,3

|

| Мmax/Мном

|

1,9

|

| Маховой момент ротора

|

GD

2

=5,2х10-2

кгс·м2

|

2.2 Расчет и построение естественной электромеханической характеристики ДПТ

Для расчета электромеханических характеристик двигателя необходимо по паспортным данным определить следующие параметры:

1. Передаточное число редуктора приняв номинальную частоту вращения выбираемого двигателя 750 об/мин:

1. Номинальная угловая скорость вращения:

(рад/c) (рад/c)

3. Номинальный момент двигателя:

(Н·м) (Н·м)

- Сопротивление якоря:

(Ом) (Ом)

- Постоянная электродвигателя:

(В·с/рад) (В·с/рад)

- Скорость идеального холостого хода в номинальном режиме:

(1/с) (1/с)

7. Эквивалентный момент сопротивления машины, приведенный к валу двигателя:

(Н·м) (Н·м)

Естественная механическая характеристика ДПТ строится по двум точкам: 1

(n0

; M

= 0); 2

(nн

; М =Мн

) рис.2.1.

Определим nк

:

об/мин об/мин

- Перепад скорости по естественной характеристики на ДПТ осуществляется по формуле:

где nс

находим по графику.

Рассчитаем критический момент:

Н·м Н·м

Пусковой момент:

Н·м Н·м

3.Структурная и кинематическая схемы электропривода и краткое их описание

3.1 Структурная схема и краткое ее описание

Электроприводом называется электромеханическое устройство, предназначенное для приведения в движение рабочих органов машин и управления технологическими процессами. ЭП состоит из преобразовательного, электродвигательного, передаточного и управляющего устройств.

ЭП может быть автоматизированным и неавтоматизированным; первый в отличие от второго имеет систему автоматического управления (САУ) и обеспечивает рациональное ведение технологического процесса. Полиграфические машины последнего времени оснащены большим количеством электроприводов постоянного и переменного тока различной сложности – от простейших нерегулируемых электроприводов до сложных многоконтурных систем с подчиненным регулированием с двигателями постоянного и переменного тока различной мощности – от сотен ватт до сотен киловатт. Современная система автоматического управления электроприводом может быть успешно реализована при использовании последних достижений в области электроники, преобразовательной техники, микропроцессорной техники и электронных вычислительных машин.

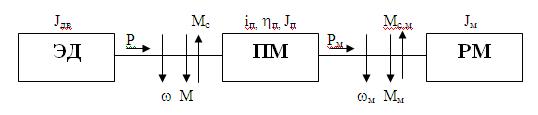

Блок-схема автоматизированного ЭП может выглядеть следующим образом: Рис. 3.1.1

Структурная схема автоматизированного электропривода

ЭСУ

– энергетическая (силовая) часть системы управления.

ИСУ

– информационная часть системы управления.

СУ

– система управления.

МЧ

– механическая часть электропривода.

ЭД

– электродвигатель.

РД

– ротор двигателя.

ЭМП

– электромеханический преобразователь.

ПМ

– передаточный механизм.

ИМ

– исполнительный механизм.

3.2 Кинематическая схема привода и ее краткое описание

Рис.3.2.1

Кинематическая схема привода Рис.3.2.1

Кинематическая схема привода

ТГ

- тахогенератор дает информацию о скорости двигателя;

ЭД

– электродвигатель;

Ш 1,

Ш

– шкивы клиноременной передачи;

МС, МС 1, СМ 2, СМ 3

– соединительные муфты, состоящие из двух полумуфт;

Р

– редуктор (ряд шестерни), передача вращающего момента и его поворот (или нет ) на 900

, количество шестерни зависти от его передаточного числа;

– валы; – валы;

ПМ

– передаточный механизм, предназначенный для привидения в соответствие частоты вращения двигателя с частотой вращения вала РМ;

РМ

– рабочая машина

Рис.3.2.2

Упрощённая кинематическая схема

J

дв

– момент инерции двигателя;

w

- угловая скорость вала двигателя;

М

– вращающий момент на валу двигателя;

Мс

– момент сопротивления машины, приведённый к валу двигателя;

Р

– мощность на валу двигателя;

J

п

–момент инерции передаточного механизма;

i

п

– передаточное число редуктора;

h

п

– коэффициент полезного действия передаточного механизма;

w

м

– скорость вала рабочего органа машины;

Мм

– вращающий момент на валу рабочего органа машины;

Мс.м

– момент сопротивления на валу рабочего органа машины;

J

м

– момент инерции рабочего органа машины;

Рм

– мощность на валу рабочего органа машины.

4. РАСЧЁТ ТОРМОЗНОГО СОПРОТИВЛЕНИЯ

В электроприводах по системе «ПЧ-АД» используются ПЧ, имеющие тормозной прерыватель и тормозное сопротивление, и без них. Выбор того или иного варианта ПЧ зависит от необходимости использования режима динамического торможения АДк.з.р

для обеспечения заданного значения времени торможения tтор

.

Для обеспечения режима динамического торможения ДПТ после подачи команды “стоп” необходимо якорь двигателя замкнуть на тормозное сопротивление R

т

.

При этом, машина постоянного тока переходит в генераторный режим, кинетическая энергия, запасенная рабочей машиной преобразуется в электрическую, которая в свою очередь преобразуется в тепловую. Тормозное сопротивление должно обеспечить полную остановку ЭП при комбинированном торможении, т.е. при совместном действии электрического (динамического) и электромеханического торможения за установленное время t

тор

=

1сек.

Уравнение электрического равновесия машины постоянного тока в режиме динамического торможения имеет вид:

, ,

где w

– скорость вращения ДПТ в момент переключения в режим торможения;

С

– постоянная ДПТ.

Среднее значение тормозного электрического момента М

т.эл.ср.

определим из выражения для времени торможения:

, ,

где J

– общий момент инерции электропривода, приведенный к валу двигателя:

кг·м2 кг·м2

М

т

.мех.ср

. – среднее значение тормозного момента электромеханического тормозного устройства:

Н·м Н·м

Мс.ср

.

– среднее значение момента сопротивления машины, приведенное к валу двигателя:

Мс.о.

– момент сопротивления, приведенный к валу двигателя машины при w

= 0:

Н·м Н·м

Мс.н

.

– момент сопротивления, приведенный к валу двигателя машины при w

=

w

н

.

:

Н·м Н·м

Тогда

Н·м Н·м

Следовательно, среднее значение тормозного момента режима динамического торможения ДПТ:

Н·м Н·м

Т.к.  >0, необходимо использовать ПЧ с прерывателем и тормозным резистором. >0, необходимо использовать ПЧ с прерывателем и тормозным резистором.

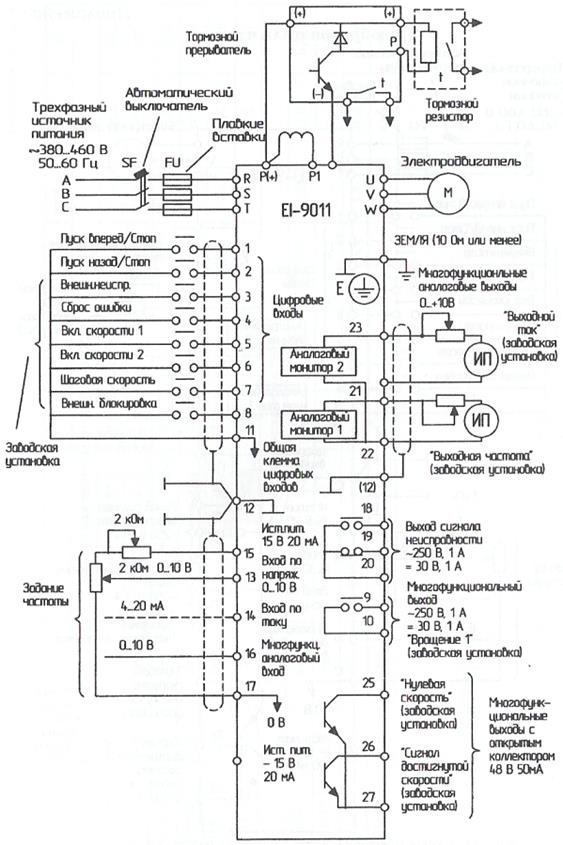

Рис.4.1 Схема преобразователя частоты с прерывателем и тормозным резистором

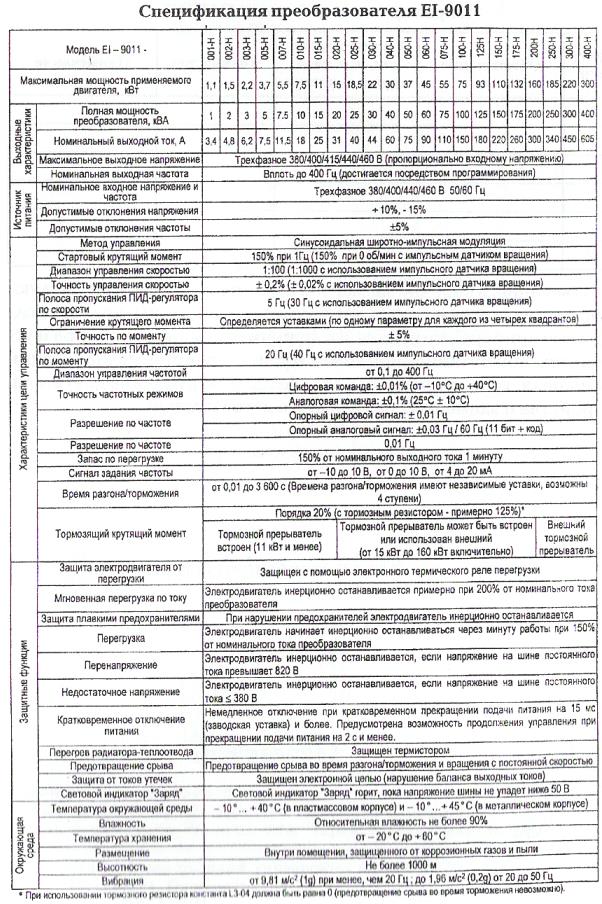

Т.к. максимальная мощность применяемого двигателя равна 1,5 кВт, то выбираем модель Е1-9011-002-Н из спецификации данного преобразователя.

Цепь динамического торможения АД питается от звена постоянного тока (ЗПТ) ПЧ, UЗПТ

=540В.

При тормозном токе (подмагничивания): IТ

= 2 · IН

= 2 · 4.7 = 9.4 (А)

где IН

– номинальный ток статора АД.

Максимальный тормозной момент равен Мт.эл.макс

= МК

, а среднее значение Мт.эл.макс

= 0.3 · МК

Н·м Н·м

→  Н·м Н·м

Определим требуемое значение тормозного тока для обеспечения Мт.эл.макс

(расчетного):

(А) (А)

Сопротивление тормозного резистора R

т

будет равно:

(Ом) (Ом)

Мощность тормозного резистора R

т

:

(Вт) (Вт)

Для построения механической характеристики режима динамического торможения необходимо вычислить тормозной начальный момент:

Н·м Н·м

Время свободного выбега электропривода, это время, за которое скорость двигателя уменьшится до нуля под действием собственного момента сопротивления машины:

с с

На рис. 4.1 показана механическая характеристика режима динамического торможения ДПТ.

Проектирование систем электропривода обычно производится от простого к сложному. Прежде всего, на основе требований к электроприводу, изложенных в задании, необходимо:

- выбрать тип тиристорного преобразователя;

- рассмотреть возможность использования разомкнутой системы ЭП;

в случае необходимости использования замкнутой системы ЭП нужно определить, по какому параметру должна осуществляться обратная связь.

Задача САУ ЭП машин состоит в соблюдении заданного режима работы в соответствии с требованиями технологического процесса. Управление электроприводами включает пуск, торможение, реверсирование, а также регулирование скорости, ускорения или других заданных параметров привода.

Системы автоматического управления электроприводами можно подразделить на разомкнутые и замкнутые.

В разомкнутых САУ не предусматриваются автоматические устройства для изменения и регулирования скорости ЭД и других выходных величин. Поэтому изменение возмущающих воздействий, например нагрузки на валу двигателя, приводит к изменению ранее заданного режима работы привода. Они обеспечивают автоматический разгон, торможение, реверсирование и ступенчатое изменение скорости привода. Разомкнутые САУ строятся на базе релейно-контакторной аппаратуры, основные элементы которой – различного рода реле, контакторы, выключатели и др.

В замкнутых САУ предусматриваются автоматические устройства измерения и регулирования скорости, тока и других выходных величин. В этих системах можно независимо от состояния возмущающих воздействий поддерживать заданный режим работы привода или изменять скорость, ускорение и ток по требуемому закону. Для этой цели применяются электромагнитные, магнитные или полупроводниковые усилители. Замкнутые САУ сложнее и дороже разомкнутых, однако они более совершенны, так как позволяют наиболее точно соблюдать заданный технологический режим работы.

Проектирование систем электропривода обычно проводится от простого к сложному. Прежде всего, необходимо на основе требований к электроприводу, изложенных в техническом задании, рассмотреть возможность использования разомкнутой (без внешних обратных связей) системы автоматического управления электроприводом. Для этого необходимо определить перепад частоты вращения двигателя Δn при М=Мс

и сравнить его с заданным значением Δnзад

. Если Δn≤ Δnзад

можно использовать разомкнутую САУ ЭП, если Δn>Δnзад необходимо использовать замкнутую САУ ЭП по скорости. В данной работе:

Δn>Δnзад (38>35)

Следовательно и необходимо использовать замкнутую систему электропривода по скорости.

5.2 Описание выбранной САУ ЭП

Рис.5.2.1 Функциональная схема САУ ЭП

SF

– автоматический выключатель;

ИПТ

– стабилизированный источник постоянного тока;

ПЛК

– программируемый логический контроллер;

ПЧ

– преобразователь частоты;

ТУ

– тормозное устройство (прерыватель с тормозным резистором);

КУ

– коммутационное устройство;

ЭМТ

– электромеханический тормоз;

ИДС

– импульсный датчик скорости;

ПМ

– полиграфическая машина;

ЭД

– асинхронный двигатель с к.з.р. с встроенным ЭМТ и ИДС;

ПУ

– пульт управления ПМ.

- РАЗРАБОТКА РЕЛЕЙНО-КОНТАКТОРНОЙ СХЕМЫ УПРАВЛЕНИЯ ЭП

Релейно-контакторная схема управления (РКСУ) должна обеспечивать необходимые режимы функционирования рабочей машины.

В большинстве полиграфических машин (ПМ) и агрегатов предусмотрены режимы “толчок вперед”, “толчок назад”; в этом случае работа машины происходит, пока нажата соответствующая кнопка. Этот режим используется при проведении пусконаладочных работ. Скорость в этом режиме составляет 1-10% от номинальной скорости ωн

в зависимости от типа машины. В этом режиме возможна подача звукового сигнала при первом включении.

Режим “медленно” или “заправка” предусматривает длительный режим работы машины на скорости 1-10% от

7

c

?

н

. В этом режиме работы обязательна подача звукового и светового сигнала перед пуском.

Режим “рабочая скорость” предусматривает длительный режим работы на скорости, установленной оператором. Как правило, в схемах управления полиграфических машин пуск на рабочую скорость может осуществляться только после.

Рис.6.1 Релейно-контакторная схема управления приводом.

При подаче питания в обмотке возбуждения появляется ток, включаются реле КА1 И К1. Реле К6 не включается, так как штифт концевого выключателя SQ1 нажат.

Команда «Толчок».

Нажатие кнопки SB2 приводит к включению реле К2, К4 и контакторов КМ1, КМ2, КМ3. Контакты КМ3 включают электромагнит YB, растормаживающий машину.

Контактор КМ2 размыкает цепь динамического торможения, а контактор КМ1 подключает к сети тиристорный преобразователь. Двигатель будет работать на наладочной скорости, пока нажата кнопка SB2.

Отпускание кнопки SB2 приводит к отключению контактора КМ3 и электромагнита YB. Машина быстро затормаживается. Ток возбуждения уменьшается, реле К2, контакторы КМ1 и КМ2 остаются включенными.

Команда «Заправка».

Нажатие кнопки SB3 приводит к включению реле К5, К3, КТ и звонка НА. Через 2-3 с один контакт реле времени КТ отключает звонок, а другой – включает реле К4.

Если до подачи команды «Заправка» двигатель работал в режиме толчков, то реле К2 и контакторы КМ1 и КМ2 остались включенными. Тогда включение реле К4 приведет лишь к растормаживанию машины и подаче напряжения задания на вход регулятора скорости. Двигатель плавно выведет машину на заправочную скорость.

Команда «Быстрее».

Нажатие кнопки SB4 приводит к включению реле К7, К8, К9. Штифт SQ1 высвобождается , его контакты замыкаются, реле К6 отключается. Скорость машины будет возрастать, пока нажата кнопка SB4. После отпускания этой кнопки достигнутая скорость сохраняется.

Команда «Медленнее».

Нажатие кнопки SB5 приводит к включению реле К10. Напряжение уменьшается, скорость машины снижается, пока нажата эта кнопка. После ее отпускания достигнутая скорость сохраняется.

Если угол α уменьшится до значения α0

, размыкаются контакты SQ1. Отключаются реле К6, К10. Машина продолжает работать на заправочной скорости.

Команда «Стоп»

используется в основном для остановки машины, работающей на заправочной скорости. Нажатие кнопки SB1 приводит к отключению всех реле и контакторов. Машина затормаживается в основном механическим тормозом, так как динамическое торможение при малой скорости неэффективно.

Подача команды «Стоп» при работе машины на высокой скорости допускается лишь в аварийных случаях. За счет электрического и механического торможения машина останавливается за заранее заданное время.

- ПРИНЦИПИАЛЬНАЯ СХЕМА САУ ЭП

Рис.7.1 Принципиальная схема САУ ЭП

А0

– пульт управления;

А1

– источник питания;

А2

– программируемый логический контроллер;

А3

– преобразователь частоты;

А4

– тормозной прерыватель;

RT

– тормозное сопротивление;

М

– трехфазный асинхронный двигатель с коротко-замкнутым ротором;

SF1

– автоматический выключатель.

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА

1. Артыков Э.С. Электрооборудование полиграфических машин: учебник для вузов – М.: МГУП, 2005 – 399 с.:ил.

2. Никаноров В.Б., Шмелева Г.А. Электромеханические системы: учебное пособие – М.:МГУП, 2006 – 227 с.: ил.

3. Немцов М.В. Электротехника и электроника: учебник для вузов – М.: Высш.шк., 2007 – 560 с.: ил.

|