Содержание

| Введение |

1.Расчёт объёма и геометрических размеров сусловарочного

аппарата

|

| 2.Расчёт площади поверхности теплопередачи |

| 3.Определение расхода пара |

| 4.Расчёт мощности электродвигателя мешалки |

| Заключение |

| Список литературы |

Введение

Технологический процесс производства пива состоит из следующих основных операций: приёма, хранения, очистки и дробления солода, приготовления пивного сусла, получения чистой культуры дрожжей, сбраживания пивного сусла, осветления и розлива пива в бутылки, бочки, автотермоцистерны. В свою очередь, получение пивного сусла состоит из процессов приготовления затора, кипячения сусла с хмелем, осветления и охлаждения сусла.

Кипячение сусла с хмелем является неотъемлемым и очень важным технологическим процессом.

При этом происходит экстрагирование и превращение горьких и ароматических веществ хмеля ( охмеление сусла), осаждение (коагуляция) высокомолекулярных белков, инактивация ферментов, стерилизация сусла, образование редуцирующих веществ, испарение части воды, которые влияют на качество пива. Поэтому важно правильно и разумно проводить данный процесс, так как от этого зависит конечный выход продукта, экономика и конкурентоспособность предприятия в целом.

Для варки пивного сусла с хмелем и выпаривания части воды для получения сусла определенной плотности предназначены сусловарочные аппараты. По конструкции эти аппараты представляют собой сварной цилиндрический резервуар с паровой рубашкой, сферическим днищем и крышкой, обеспечивающей интенсивную круговую циркуляцию кипящего сусла. В аппаратах открытого типа открытого типа ВСЦ-1А и ВСК-5 (на 1000 и 5000 кг затора) интенсивность испарения составляет 5…6% в час при длительности кипячения сусла 1,5…2 ч. При кипячении сусла под давлением 0,03…0,05 МПа в котлах ВСЦ-1,5 и ВСК-3 (на 1500 и 3000 кг затора) достигается более полная коагуляция белков, повышаются биологическая стойкость пива и коэффициент теплопередачи.

Интенсивная циркуляция сусла обеспечивается работой мешалки и неравномерностью нагрева у стенок и в середине котла. Так как сусло возле стенок нагревается сильнее за счет большей поверхности теплопередачи, чем в середине, то возле стенок образуются пузырьки пара, вытесняемые более плотной и холодной жидкостью из середины котла. Таким образом обеспечивается непрерывное перемешивание сусла.

Реклама

Для обогрева сусловарочных аппаратов, работающих под давлением, можно использовать вторичный пар, что снижает общий расход греющего пара. Наиболее простой способ использования вторичного пара – выпарка с термокомпрессией.

В данной работе мы произведём расчёт геометрических размеров и поверхности теплообмена сусловарочного аппарата в соответствии с исходными данными, так как эти параметры являются важнейшими для правильного проведения технологического процесса. Также мы вычислим расход пара, необходимого для кипячения сусла с хмелем, и мощность электродвигателя мешалки.

1.

Расчёт объёма и геометрических размеров сусловарочного аппарата

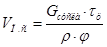

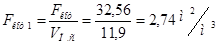

Объём сусловарочного аппарата  (м3

) определяем, исходя из его необходимой производительности по формуле: (м3

) определяем, исходя из его необходимой производительности по формуле:

, (1.1) , (1.1)

где  – необходимая производительность сусловарочного аппарата, кг/ч; – необходимая производительность сусловарочного аппарата, кг/ч;

τц

– продолжительность цикла кипячения сусла с хмелем, ч. τц

= 1,5 ч;

– плотность сусла, кг/ м3

; – плотность сусла, кг/ м3

;

φ

– коэффициент заполнения сусловарочного аппарата, φ

= 0,85.

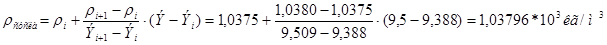

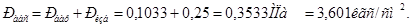

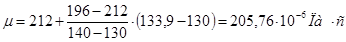

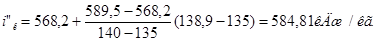

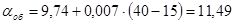

Объём сусловарочного аппарата можно также определить по начальному количеству сусла. Плотность сусла определим по начальному количеству сухих веществ ( = 9,5%) уравнением интерполяции: = 9,5%) уравнением интерполяции:

. .

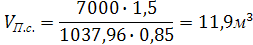

В соответствии с заданным G

сусла

=

7000 кг, полный объем аппарата равен:

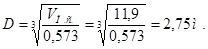

Диаметр корпуса сусловарочного аппарата равен:

(1.2) (1.2)

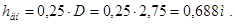

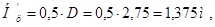

Высота выпуклой части наружной поверхности днища:

(1.3) (1.3)

Радиус кривизны в вершине днища Rдн

= D = 2,75 м.

Объём днища сусловарочного аппарата:

(1.4) (1.4)

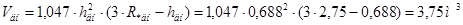

Объём цилиндрической части сусловарочного аппарата:

(1.5) (1.5)

Высота цилиндрической обечайки:

(1.6) (1.6)

Сопоставим полученную высоту с конструктивным требованием:

1 1

Нц

незначительно отличается от H

’

ц

, значит расчёт можно считать достоверным.

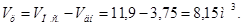

Высота слоя сусла в аппарате:

Нсусла

= Нц

+ h

дн

+ = 1,373+ 0,688 = 2,06 м ; (1.7)

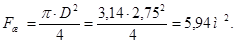

Площадь поверхности жидкости в аппарате вычисляется по формуле:

(1.8) (1.8)

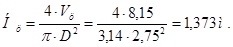

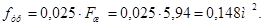

Площадь сечения вытяжной трубы равна:

(1.9) (1.9)

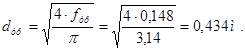

Диаметр вытяжной трубы:

(1.10) (1.10)

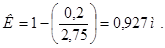

Коэффициент формы днища сусловарочного аппарата:

, (1.11) , (1.11)

где d

0

– диаметр отверстия для спуска сусла. Примем d

0

= 0,2 м [1], тогда

1 1

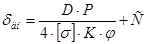

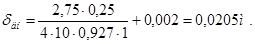

Находим толщину стенки днища по формуле:

, (1.12) , (1.12)

где Р

– наружное избыточное давление, МПа;

[σ

] – допускаемое напряжение при сжатии, МПа;

φ

– коэффициент прочности сварного шва, φ

=1;

С

– прибавка к расчётной толщине, С

= 0,002 м.

Обычно оптимальными для сусловарочных аппаратов являются рабочее давление Р

= 0,25 МПа и допускаемое напряжение при сжатии для стенки, изготовленной из Ст 3 [σ

] = 10 МПа, тогда:

Реклама

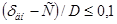

Проверяем условие справедливого расчёта толщины стенки днища:

; 1 ; 1

; 1 ; 1

, ,

значит, условие выполняется, и расчёт можно считать достоверным.

По рассчитанным размерам для начального количества суслаG

сусла

=7000кг выбираем стандартный сусловарочный аппарат типа ВСЦ-1,5, техническая характеристика которого представлена в таблице 1 [1].

Таблица 1

– Техническая характеристика сусловарочного аппарата ВСЦ-1,5

| Показатель |

Значение |

Вместимость, м3

:

полная

полезная

|

11,65

9.75

|

| Диаметр внутренний, мм |

2900 |

| Высота цилиндрической части, мм |

1200 |

| Поверхность нагрева, м2

|

8,75 |

| Объем пара в рубашке, м3

|

0,35 |

Расход:

пара, кг/ч

воды, м3

/ч

|

1032

7…8

|

| Рабочее давление пара в рубашке, МПа |

0,294 |

| Частота вращения мешалки, мин-1

|

41,5 |

Редуктор червячный:

тип

передаточное отношение

|

ВСЦ-05.06.000

36

|

Электродвигатель:

тип

исполнение

мощность, кВт

частота вращения, мин-1

|

АОЛ2-32-4

М101

3,0

1500

|

Габаритные размеры, мм:

длина

ширина

высота

|

3800

3100

4425

|

Масса, кг:

без продукта

с продуктом

|

5280

15000

|

2.

Расчёт площади поверхности теплопередачи

При расчёте площади поверхности теплопередачи сусловарочного аппарата определяют тепловой поток при наибольшей тепловой нагрузке, которая наблюдается в период выпаривания воды [4]. В этом случае необходимое количество теплоты Q

(кДж) определяется по формуле:

, (2.1) , (2.1)

где W

вып

– количество выпариваемой воды, кг;

– удельная теплота парообразования, кДж/кг; – удельная теплота парообразования, кДж/кг;  =2248 кДж/кг =2248 кДж/кг

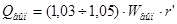

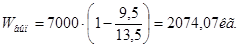

Количество воды, выпариваемой из сусла за время кипячения:

кг (2.2) кг (2.2)

где Вн-

начальное содержание сухих веществ, % масс.;

Вк-

конечное содержание сухих веществ, % масс..

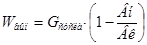

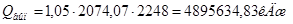

Тогда по формуле (2.1) количество теплоты Qвып

, необходимое для выпаривания 2074,07кг воды равно:

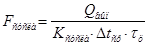

Необходимая площадь поверхности теплопередачи сусловарочного котла (м2

) в зависимости от продолжительности процесса выпаривания  (ч) определяют по формуле: (ч) определяют по формуле:

, (2.3) , (2.3)

где Ксусла

– коэффициент теплопередачи при кипячении сусла, кВт/(м2

·К);

Δ

t

ср

– полезная разность температур при выпаривании, о

С;

τц

– продолжительность процесса выпаривания, ч, τвып

=1,5 ч.

Давление насыщенного пара, применяемого для кипячения сусла:

(2.4) (2.4)

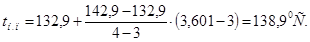

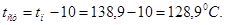

При данном давлении температура насыщения пара по уравнению интерполяции будет равна [5]:

)

При расчетах поверхности теплообмена принимают, что греющий, насыщенный пары и конденсат отводятся при температуре конденсации т.е.

t

н.п

=

t

к.п

=

138,9о

С

.

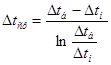

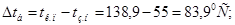

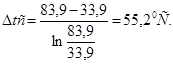

Средняя разность температур:

, (2.5) , (2.5)

где

1

. .

1

Тогда

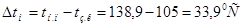

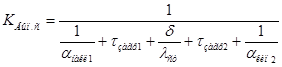

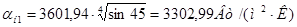

Коэффициент теплоотдачи  от греющего пара к стенке с учетом потерь теплоты за счет образующегося на внутренней поверхности аппарата осадка: от греющего пара к стенке с учетом потерь теплоты за счет образующегося на внутренней поверхности аппарата осадка:

, (2.6) , (2.6)

где αнакл.1

– коэффициент теплопередачи для наклонной стенки аппарата, Вт/(м2

·К);

- коэффициент теплопередачи от поверхности паровой рубашки к кипящему суслу, Вт/(м2

·К); - коэффициент теплопередачи от поверхности паровой рубашки к кипящему суслу, Вт/(м2

·К);

δ

– толщина стенки паровой рубашки, то есть толщина листовой стали, м, δ

= 0,014 м;

λст

– теплопроводность материала стенки, Вт/(м·К), теплопроводность стали нержавеющей марки 1Х18Н9Т, λст

= 16 Вт/(м·К).

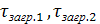

– тепловая проводимость загрязнений стенок – тепловая проводимость загрязнений стенок

(термическое сопротивление), Вт/м2

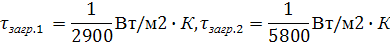

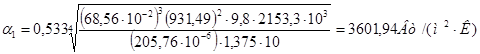

Коэффициент теплопередачи от греющего пара к стенке находим по формуле [4]:

, (2.7) , (2.7)

где Сп

– коэффициент пропорциональности, для вертикальной стенки, Сп

=0,533;

λ

– коэффициент теплопроводности конденсата, Вт/(м·К);

ρконд

– плотность конденсата, кг/м3

;

μ

– коэффициент динамической вязкости конденсата, Па·с;

r

– скрытая теплота парообразования, Дж/кг;

Нст

– высота стенки м, Нст

=  м; м;

t

п

и t

ст

– температура пара и стенки паровой рубашки, о

С.

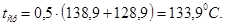

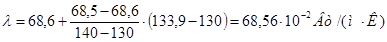

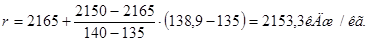

Величины λ

, ρконд

и μ

принимают по средней температуре плёнки конденсата:

. (2.8) . (2.8)

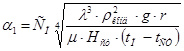

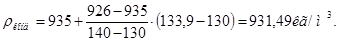

Температура стенки рассчитывается из следующего допущения :

о

С, (2.9) о

С, (2.9)

Отсюда

1

Тогда

При температуре t

ср

= 133,9 о

С:

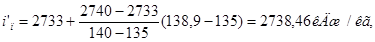

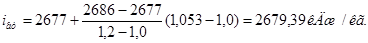

Величину r

принимают при температуре насыщенного пара t

н.п

= 138,9 о

С.

При 138,9 о

С:

кДж/кг кДж/кг

Тогда по формуле (2.7):

. .

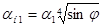

Коэффициент теплопередачи для наклонной стенки аппарата вычисляют с углом

(2.10) (2.10)

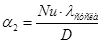

Коэффициент теплоотдачи от поверхности паровой рубашки к суслу α2

находим по формуле [3]:

, (2.11) , (2.11)

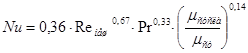

где Nu

– определяемый критерий теплообмена Нуссельта, который равен:

, (2.12) , (2.12)

где Re

меш

– критерий Рейнольдса мешалки сусловарочного аппарата;

Pr

– критерий Прандтля;

μсусла

и μст

– коэффициенты динамической вязкости сусла при средней температуре и при температуре стенки аппарата соответственно, Па·с.

Для рассчитываемого сусловарочного аппарата ВСЦ-1,5 выбираем мешалку типа лопастная, основные размеры которой приведены в таблице 2.

Таблица 2 – Характеристика мешалки для сусловарочного аппарата ВСЦ-1,5

| Тип мешалки |

Характеристика мешалки при H/D=1 |

Характеристика сосуда |

| Г

D

=

D/d

м

|

β =

b/d

м

|

h

м

/d

м

|

угол наклона |

Без перегородок

|

| Двухлопастная |

2 |

0,1 |

0,33 |

900

|

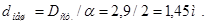

То есть диаметр мешалки d

м

равен:

(2.13) (2.13)

Принимаем стандартный диаметр мешалки по ГОСТ 20680-75:

. .

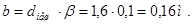

Ширина лопасти мешалки b

равна:

(2.14) (2.14)

Высота установки мешалкиh

м

:

(2.15) (2.15)

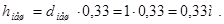

Критерий Рейнольдса мешалки можно вычислить по формуле:

, (2.16) , (2.16)

где

n

меш.

-частота вращения мешалки, с-1

, n

меш.

= 0,67 с-1

.

- вязкость сусла, определяем как вязкость суспензии, состоящей из взвешенных твердых частиц и воды: - вязкость сусла, определяем как вязкость суспензии, состоящей из взвешенных твердых частиц и воды:

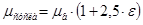

, (2.17) , (2.17)

где μв

– коэффициент динамической вязкости воды, Па·с;

- объемная доля дисперсной фазы, м3

/м3

. ε<0,1 , примем ε=0,06. - объемная доля дисперсной фазы, м3

/м3

. ε<0,1 , примем ε=0,06.

При средней температуре кипения сусла t=105 (по условию) (по условию)

μв

=0,269

10-3

Па 10-3

Па

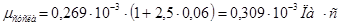

Тогда

Согласно формуле (2.16) критерий Рейнольдса мешалки равен:

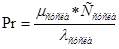

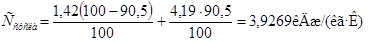

Критерий Прандтля находят по формуле:

, (2.18) , (2.18)

где λсусла

– коэффициент теплопроводности сусла

λсусла

= 0,635 Вт/(м·К)

Ссусла

–

удельная теплоемкость сусла, кДж/(кг·К)

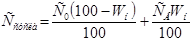

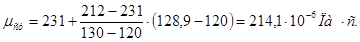

Удельная теплоёмкость сусла равна:

, (2.19) , (2.19)

где С0

– удельная теплоемкость сухих веществ, С0

=

1,42 кДж/(кг·К);

Св

– удельная теплоёмкость воды, Св

= 4,19 кДж/(кг·К);

W

н

–

содержание влаги в начальном сусле, %.

Wн

= 100-Вн

=100-9,5=90,5%

Тогда

. 1 . 1

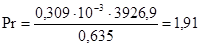

Коэффициент динамической вязкости при температуре стенки аппарата

t

ст

= 128,9 о

С:

1

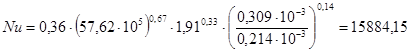

А значит критерий Нуссельта, исходя из формулы (2.12) равен:

1

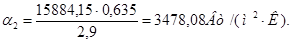

А по формуле (2.11):

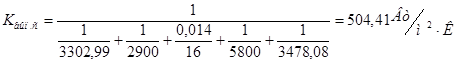

Коэффициент теплоотдачи от греющего пара к стенке с учетом потерь теплоты за счет образующегося на внутренней поверхности аппарата осадка

по формуле (2.6) равен:

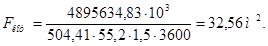

Исходя из проделанных выше расчетов определяем необходимую площадь поверхности нагревания сусловарочного аппарата по формуле (2.3) равна:

Площадь поверхности теплопередачи на 1м3

полезной вместимости аппарата со стальным днищем:

(2.20) (2.20)

Так как полученная удельная площадь поверхности теплопередачи больше, чем Fкот1

=1,2  , считаем, что аппарат работает в нормальных условиях. , считаем, что аппарат работает в нормальных условиях.

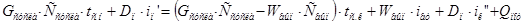

3. Определение расхода пара

Расход пара в аппарате определяем из уравнения теплового баланса:

, (3.1) , (3.1)

где D

п

– расход греющего пара, кг;

W

вып

– количество выпариваемой влаги, кг;

i

'п

, i

вт

, i

"к

– соответственно удельная энтальпия греющего пара, вторичного пара и конденсата, кДж/кг;

Q

пот

– потери теплоты в окружающую среду, кДж;

Свып

–теплоёмкость воды при температуре кипения сусла(105 ), кДж/(кг·К), ), кДж/(кг·К),

Свып

= 4,23 кДж/(кг·К);

Ссусла

–

удельная теплоемкость сусла, кДж/(кг·К)

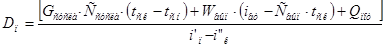

Отсюда расход греющего пара равен:

. (3.2) . (3.2)

При температуре насыщенного водяного пара (греющего пара) t

н.п

= 138,9о

С:

Давление вторичного пара Рбар

= 0,1033 МПа=1,053кгс/см2

, тогда

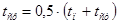

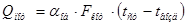

Потери теплоты в окружающую среду Q

пот

рассчитываются по формуле:

, (3.3) , (3.3)

где αоб

– коэффициент теплоотдачи конвекцией и лучеиспусканием, Вт/м2

·К;

t

ст

, t

возд

– температуры стенки аппарата и воздуха соответственно, о

С.

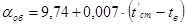

. (3.4) . (3.4)

Для зимнего периода работы, когда потери тепла в окружающую среду максимальны, примем t

возд

= 15 о

С.

По технике безопасности температура стенки не должна превышать 40 о

С [1], то есть t

’

ст

= 40 о

С. Тогда согласно формуле (3.5):

Вт/м2

·К Вт/м2

·К

Тогда, исходя из выражения (3.4)

кДж. кДж.

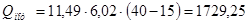

Общий расход греющего пара с учётом потерь в окружающую среду по (3.2):

1 1

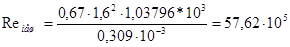

4. Расчёт мощности электродвигателя мешалки

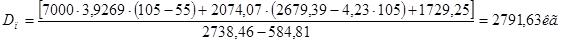

Поскольку Re

меш

> 50 (Re

меш

= 57,62·105

), то режим движения можно считать турбулентным. Для лопастной мешалки установлена следующая зависимость между критериями мощности и Рейнольдса [4] для турбулентного режима:

. (4.1) . (4.1)

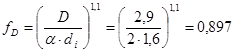

Поправочные коэффициенты, которые влияют на мощность привода мешалки, определяются следующими выражениями:

, (4.2) , (4.2)

где α

– коэффициент, учитывающий отношение D

/

d

м

для лопастной мешалки,

α

= 2;

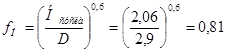

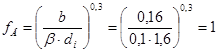

, (4.3) , (4.3)

, (4.4) , (4.4)

где β

– коэффициент, учитывающий отношение b

/

d

м

для лопастной мешалки,

β

= 0,1.

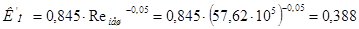

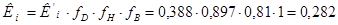

Критерий мощности для перемешивания заторной массы равен:

. (4.5) . (4.5)

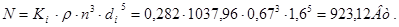

Мощность, требуемая для перемешивания в аппарате равна:

(4.6) (4.6)

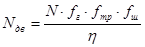

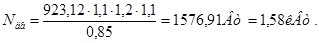

С учётом КПД передачи и сопротивлений, возникающих в аппарате при движении сусла, мощность электродвигателя:

, (4.7) , (4.7)

где f

г

– коэффициент сопротивления гильзы для термометра, f

г

= 1,1;

f

тр

– коэффициент сопротивления трубы для стягивания сусла, f

тр

= 1,2;

f

ш

– коэффициент, учитывающий шероховатость стенок аппарата, f

ш

= 1,1;

η

– КПД передачи, η

= 0,85. Тогда

ЗАКЛЮЧЕНИЕ

В данной работе был осуществлён расчёт сусловарочного аппарата - неотъемлемой части такого технологического этапа пивоваренного производства, как приготовление сусла.

Спроектированный сусловарочный аппарат имеет внутренний диаметр равный 2,9 м и имеет полный объем 11,9 м3

. Он соответствует стандартной модели сусловарочного аппарата ВСЦ-1,5. По заданию же проекта начальное количество сусла 7000 кг, что занимает 11,65м3

, а значит, увеличивается расход греющего пара, он по итогам работы оказался равен 2791,63 кг. Также была выбрана мешалка типа лопастная с числом лопастей, равным двум. Данный тип мешалки прост в исполнении, хорошо подходит для перемешивания вязких смесей. Также был произведен расчет необходимую мощность для привода мешалки – 1,58 кВт.

СПИСОК ЛИТЕРАТУРЫ

1. Антипов С. Т., Кретов И. Т., Остриков А. Н. и др. Машины и аппараты пищевых производств. – М. : Высш. шк., 2001. – Кн. 2. - 680 с.

2. Ермолаева Г. А., Колчева Р. А. Технология и оборудование производства пива и безалкогольных напитков. М.:ИРПО; Изд. Центр «Академия», 2000. М.:ИРПО; Изд. Центр «Академия», 2000. 416 с. 416 с.

3. Кавецкий Г. Д., Васильев Б. В. Процессы и аппараты пищевой технологии. – М. : КолосС, 2000. – 551 с.

4. Кретов И. Т., Антипов С. Т., Шахов С. В. Инженерные расчёты технологического оборудования предприятий бродильной промышленности. – М. : КолосС, 2004. – 391 с.

5. Павлов К. Ф., Романков П. Г., Носков А. А. Примеры и задачи по курсу процессов и аппаратов химической технологии. – М.: «Альянс»,2006. – 576 с.

6. Ульянов Б. А., Бадеников В. Я., Ликучёв В. Г. Процессы и аппараты химической технологии. Уч. пособие  Ангарск: Изд. Ангарской государственной технической академии, 2005 г.- 903с. Ангарск: Изд. Ангарской государственной технической академии, 2005 г.- 903с.

|