Содержание

Введение

1. Описание принципиальной схемы трехкорпусной выпарной установки

2. Описание технологической схемы прямоточной трехкорпусной выпарной установки

3. Технологический расчёт выпарных аппаратов

3.1 Определение поверхности теплопередачи выпарных аппаратов

3.1.1 Расчёт общего количества выпариваемой воды

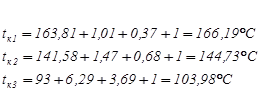

3.1.2 Определение температур кипения

3.1.3 Определение полезной разности температур

3.1.4 Определение тепловых нагрузок

3.1.5 Расчёт коэффициентов теплопередачи по корпусам

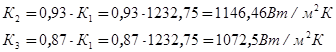

3.1.6 Распределение полезной разности температур по корпусам

3.1.7 Уточнённый расчёт поверхности теплопередачи

3.1.8 Уточнённый расчёт коэффициентов теплопередачи по корпусам

3.1.9 Распределение полезной разности температур по корпусам

3.2 Выбор основного аппарата

4. Расчёт и выбор вспомогательного оборудования

4.1 Расчёт изоляции

4.2 Расчёт барометрического конденсатора

4.3 Расчёт вакуум-насоса

Список литературы

Введение

Выпаривание

— процесс концентрирования растворов твердых нелетучих веществ путем удаления жидкого летучего растворителя в виде паров. Сущность выпаривания заключается в переводе растворителя в парообразное состояние и отводе полученного пара от оставшегося сконцентрированного раствора. Выпаривание обычно проводится при кипении, т.е. в условиях, когда давление пара над раствором равно давлению в рабочем объеме аппарата.

Процесс выпаривания относится к числу широко распространенных. Последнее объясняется тем, что многие вещества, например едкий натр, едкое кали, аммиачная селитра, сульфат аммония и др., получают в виде разбавленных водных растворов, а на дальнейшую переработку и транспортировку они должны поступать в виде концентрированных продуктов.

В химической технике используются следующие основные способы выпаривания: простое выпаривание,

проводимое как непрерывным, так и периодическим методами, многократное выпаривание,

осуществляемое только непрерывно, выпаривание с применением теплового насоса.

Все перечисленные процессы проводят как под давлением, так и под вакуумом, в зависимости от параметров греющего пара и свойств выпариваемых растворов.

Простое выпаривание.

Простое выпаривание осуществляется на установках небольшой производительности, когда экономия тепла не имеет большого значения. Кроме того, простое выпаривание на установках периодического действия оправдывается в случае выпаривания растворов, отличающихся высокой депрессией.

Реклама

Как было указано, простое выпаривание проводится либо непрерывным методом, либо периодическим. Проведение периодического процесса возможно двумя приемами: с одновременной загрузкой исходного раствора и с порционной загрузкой.

Проведение процесса под вакуумом имеет в большинстве случаев существенные преимущества: снижается температура кипения раствора, а это позволяет применять для нагревания выпарного аппарата пар низкого давления, являющийся тепловым отходом других производств.

Многократное выпаривание

— процесс, при котором в качестве греющего используют вторичный пар и, следовательно, достигается значительная экономия тепла.

Проведение подобного процесса возможно либо при использовании греющего пара высокого давления, либо при применении вакуума.

Сущность многократного выпаривания состоит в том, что процесс выпаривания проводится в нескольких соединенных последовательно аппаратах, давление в которых поддерживают так, чтобы вторичный пар предыдущего аппарата мог быть использован как греющий пар в последующем аппарате.

Очевидно, что многократное выпаривание позволяет сокращать расход тепла на проведение процесса приблизительно пропорционально числу последовательно соединенных аппаратов или, как принято называть в технике числу корпусов. Установки для многократного выпаривания всегда имеют несколько корпусов и поэтому называются многокорпусными.

Многокорпусные выпарные установки могут быть прямоточными, противоточными и комбинированными. Давление в прямоточной выпарной установке уменьшается в направлении от корпуса к корпусу, что позволяет перемещать раствор под действием перепадов давлений. Давление в противоточной выпарной установке в каждом последующем корпусе меньше, чем в предыдущем, для перемещения раствора используются насосы. В комбинированных схемах осуществляются различные варианты ввода и перемещения раствора. Так, например возможны схемы с вводом раствора в каждый корпус в отдельности, с вводом раствора в средний корпус с дальнейшей передачей его в последний и выпуск через первый. Подобные схемы мало распространены и применяются только в специальных случаях.

Следует упомянуть об установках многократного выпаривания, работающих с отбором так называемого « экстра- пара». «Экстра-паром» называют часть вторичного пара из какого либо корпуса выпарной установки, отбираемого «на сторону» для питания теплом различных аппаратов, непосредственно не связанных с выпариванием (например, сушилок, ректификационных колонн и т.п.) Энергетическая связь различных по назначению установок не зарекомендовала себя в химических производствах положительно.

Реклама

Очевидным преимуществом прямоточной схемы является возможность перемещения раствора из корпуса в корпус без применения насосов, работающих на горячих потоках. К недостаткам прямоточной схемы можно отнести неблагоприятные для теплопередачи условия. Как известно, коэффициенты теплоотдачи к кипящим растворам уменьшаются с ростом концентрации раствора и снижением давления в рабочем объеме. В прямоточной установке каждому последующему корпусу по сравнению с предыдущим соответствуют более высокая концентрация и более низкое давление. По указанной причине коэффициент теплопередачи в последнем корпусе оказывается в несколько раз меньше, чем в первом, а средний коэффициент теплопередачи прямоточной установки ниже, чем противоточной, где более концентрированный раствор выпаривается при высшем давлении.

Таким образом, можно допустить, что преимуществом противоточной схемы является меньшая поверхность нагрева, а недостатком — необходимость включения в схему насосов, работающих на горячих потоках.

Недостатки прямоточных схем менее существенны, чем противоточных, поэтому первые получили значительно большее распространение в промышленности.

Выпаривание с применением теплового насоса

. Выпаривание с применением теплового насоса основано на возможности использования вторичного пара для испарения растворителя в том же аппарате, если температура вторичного пара будет тем или иным способом повышена до температуры греющего пара. Температуру вторичного пара можно повысить до температуры греющего пара путем сжатия его компрессором или паровым инжектором.

В первом случае вторичный пар поступает из выпарного аппарата в турбокомпрессор, сжимается до давления, соответствующего температуре греющего пара, и вводится в греющую камеру выпарного аппарата, и вводится в греющую камеру выпарного аппарата.

Необходимость применения сложных машин (компрессоров), а также затрат дорогой механической энергии приводит к практической нецелесообразности теплового насоса с компрессорами. Больший практический интерес представляют тепловые насосы с паровыми инжекторами. В этих установках исходный греющий пар поступает предварительно в паровой инжектор. В инжекторе каждая весовая единица свежего пара инжектирует mвесовых единиц вторичного пара.

Выпарные установки в химической промышленности работают обычно в невыгодных для инжекции условиях, поэтому этим обстоятельством объясняется крайне ограниченное распространение в химической промышленности выпарных установок с тепловым насосом; эти установки применяют только для выпаривания растворов с малой температурной депрессией [1, стр. 182-202].

Наиболее распространены многокорпусные выпарные установки, состоящие из нескольких выпарных аппаратов. Первый корпус обогревается первичным (греющим) паром, остальные обогреваются вторичным паром (образуется при удалении части растворителя) каждого предыдущего корпуса [11, стр. 8].

1 Описание принципиальной схемы трехкорпусной выпарной установки

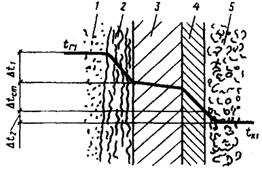

Принципиальная схема трехкорпусной прямоточной выпарной установки, состоящей из выпарных аппаратов с естественной циркуляцией (с соосной камерой) и кипением раствора в трубах, показана на рисунке 1.

Исходный раствор из емкости 1

насосом 2

подается в теплообменник 3

, где подогревается до температуры кипения, а затем – в первый корпус 4 выпарной установки. Первый корпус обогревается свежим водяным паром. Вторичный пар, образующийся при концентрировании раствора в первом корпусе, направляется в качестве греющего во второй корпус 5.

Сюда же перетекает частично сконцентрированный раствор из 1-го корпуса. Аналогично корпус 6 обогревается вторичным паром второго корпуса и в нем производится концентрирование раствора, поступающего из корпуса.

Первый корпус обогревается свежим водяным паром. Вторичный пар, образующийся при концентрировании раствора в первом корпусе, направляется в качестве греющего во второй корпус 5

. Сюда же перетекает частично сконцентрированный раствор из 1-го корпуса. Аналогично корпус 6 обогревается вторичным паром второго корпуса и в нем производится концентрирование раствора, поступающего из второго корпуса.

Самопроизвольный переток раствора и вторичного пара в следующие корпуса возможен благодаря общему перепаду давлений, возникающему в результате создания вакуума конденсаций вторичного пара последнего корпуса в барометрическом конденсаторе смешения 7

. В барометрическом конденсаторе заданное давление поддерживается подачей охлаждающей воды и отсосом неконденсирующихся газов вакуум-насосом 8

. Смесь охлаждающей воды и конденсата выводится из конденсатора через барометрическую трубу с гидрозатвором 9

. Образующийся в третьем корпусе концентрированный раствор насосом 10

подается в емкость 11

. Конденсат из выпарных аппаратов выводится с помощью

1. емкость исходного раствора;

2. ,10 - насосы;

3. - теплообменник;

4 – 6 – выпарные аппараты;

7 – барометрический конденсатор;

8 – вакуум-насос;

9 – гидрозатвор;

11 – емкость упаренного раствора;

12 – конденсатоотводчик;

2. Описание технологической схемы прямоточной трёхкорпусной выпарной установки

Исходный водный раствор NaNO3

в количестве 5,787 кг/с (25 т/час) с концентрацией 3% из ёмкости Е-1

нагнетается насосом Н-2

в трубное пространство подогревателя раствора АТ-1

. Здесь раствор нагревается водяным паром (давление 8 кгс/см2, температура 169,6ºС) до температуры кипения (Т=155,5С) и направляется в первый корпус АВ-1

выпарной установки. В трубном пространстве нижней части аппарата раствор принимает тепло греющего пара, поступающего в межтрубное пространство (давление 10 кгс/см2, температура 169,6ºС). Процесс упаривания происходит в кипящем при температуре 141ºС растворе, который поднимается в трубном пространстве за счёт энергии поднимающихся паров. Образовавшаяся смесь вторичных паров, инертных газов и раствора нитрата натрия поднимается в верхнюю часть выпарного аппарата, где пары освобождаются от жидкости и поступают в межтрубное пространство второго корпуса АВ-2

выпарной установки в качестве греющего пара в количестве 2,7кг/час (давление 5,6 кгс/см2, температура 153,8ºС). Жидкая фаза самотёком сливается по внешней трубе в нижнюю часть выпарного аппарата. По достижению концентрации нитрата натрия в циркулирующем растворе 6,5% (контролируется по температуре кипения Т=141ºС) вентилями В-7

и В-12

устанавливается расход упаренного раствора 5,13кг/с (18,5 т/час), который самотёком перетекает из верхней части АВ-1

в трубное пространство АВ-2.

В трубном пространстве нижней части аппарата АВ-2

раствор принимает тепло вторичного пара от первого корпуса, процесс упаривания происходит в кипящем при температуре 109-141ºС растворе, аналогично процессу происходящему в первом корпусе. Вторичные пары из второго корпуса поступают в межтрубное пространство третьего корпуса АВ-3

выпарной установки в качестве греющего пара в количестве 1,9кг/час с давлением 2,76 кгс/см2 и температурой 107ºС. По достижению концентрации NaNO3

в циркулирующем во втором корпусе растворе 6,4% (контролируется по температуре кипения Т=109ºС), вентилями В-9

и В3-7

устанавливается расход упаренного раствора 1,89кг/с (6,8т/час), который самотёком перетекает из верхней части АВ-2

в трубное пространство АВ-3

.

В трубном пространстве нижней части аппарата АВ-3

раствор принимает тепло вторичного пара от второго корпуса, процесс упаривания происходит в кипящем при температуре 71,4 - 109ºС растворе, аналогично процессу происходящему в первом и втором корпусах, но в отличие от двух первых корпусов, раствор в третьем корпусе кипит под давлением ниже атмосферного. Вакуум в третьем корпусе создаётся вакуум-насосом ВВН-12 поз. ВН-1

номинальной производительностью 12 м 3

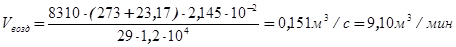

/мин, остаточным давлением 23 мм.рт.ст. и мощностью 20 кВт. Необходимая производительность вакуум-насоса ВН-1

(9,10 м 3

/мин) задаётся путём регулирования количества подаваемой на всас вакуум насоса циркуляционной воды вентилем В48

. Вода на всас вакуум-насоса ВН-1

подаётся для создания в нём кольцевого зазора, и отделяется от инертных газов завакуумированных из установки во влагоотделителе ВД-1

.

По достижению концентрации нитрата натрия в циркулирующем в третьем корпусе растворе 18% (контролируется по температуре кипения Т=71,4ºС), вентилями В 40

и В 43

устанавливается расход упаренного раствора 1,157кг/с (4,356 т/час), который самотёком перетекает из верхней части АВ-3

в сборник готового раствора Е-2

, из которого насосом Н-2

перекачивается на дальнейшую переработку или упаковку.

Технологической схемой предусмотрена возможность регулирования концентраций упаренных промежуточных и конечного растворов путём перепуска необходимого количества растворов с более низкой концентрацией с предыдущих стадий через систему байпасов. Регулирование расходов производится вентилями В17-20

, В21

. Также возможно разбавление исходного и конечного растворов конденсатом водяного пара.

Вторичные пары из корпуса АВ-3

поступают в количестве 2,07 кг/час с давлением 0,75 кгс/см 2

и температурой 60,7ºС конденсируются в барометрическом конденсаторе КБ-1

, образующийся конденсат через барометрический стакан Е-3

выводится в канализацию. Охлаждение паров производится оборотной водой из производственной сети.

Образующийся после теплообменников АТ-1

, АВ-1

, АВ-2

и АВ-3

конденсат греющих паров отводится в производственную линию конденсата через конденсатоотводчик КО-1

—КО-4

соответственно.

3

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ВЫПАРНЫХ АППАРАТОВ

3.1 Определение поверхности теплопередачи выпарных аппаратов

Принимаем схему выпарной установки, работающей по принципу прямотока и состоящей из 3-х аппаратов с естественной циркуляцией раствора.

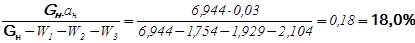

3.1.1 Общее количество выпариваемой воды. Распределение по корпусам

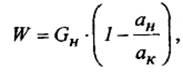

Общее количество выпариваемой воды на установке определим по формуле:

(1) (1)

где G„ - расход исходного раствора, кг/с;

а„ — концентрация исходного раствора, % (масс);

ак

~ концентрация упаренного раствора, % (масс);

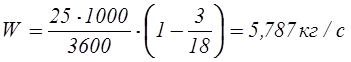

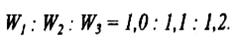

Нагрузку распределяем предварительно на основании практических данных. Принимаем следующее соотношение массовых количеств в выпариваемой воде по корпусам [5]:

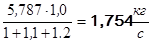

Следовательно, количество выпариваемой воды по корпусам:

W1

=  ; ;

W2

= ; ;

W3

= ; ;

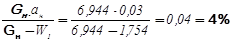

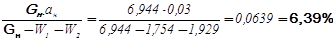

Тогда концентрации раствора по корпусам:

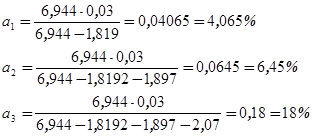

а1= (2) (2)

а1

=  (2а) (2а)

а1

=  (2б) (2б)

соответствует конечной концентрации упаренного раствора ак

.

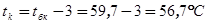

3.1.2 Определение температур кипения

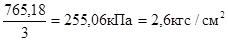

Общий перепад давления в установке равен

∆Р = Р

r

I

–Рбк

( 3)

где Рr

I

- давление первичного пара, греющего первый корпус;

Рбк

- давление пара в барометрическом конденсаторе;

∆Р = 9,81*104

*(8 - 0,20) = 765,18 кПа

Предварительно распределяем перепад давления поровну между корпусами:

∆Ркор

= ; (4) ; (4)

где n- число корпусов.

∆Ркор

=

Тогда абсолютные давления по корпусам:

3 корпус Р1

≈ Рвт3

≈ Р6к

= 0,20 кгс/см2

,

2 корпус Р2

≈ Р вт2

= 0,2 + 2,60 = 2,8 кгс/см2

,

1 корпус Р3

≈ Рвт1

» 2.8 + 2,60 = 5,4 кгс/см2

.

Давление греющего пара: 5,4 + 2,60= 8 кгс/см .

По паровым таблицам [3] или [11.Приложение, таблица А.1] находим температуры насыщенных паров, удельные теплоты парообразования и сводим в таблицу 1.

Таблица 1 - Параметры вторичных паров

Корпус

|

Давление вторичных аров

Р Вт кгс/cм

|

Температура вторичного пара

Tвт2,

|

Удельная теплота парообразования

r, кДж/кг

|

| 1 |

5,4 |

153,9 |

2108,2 |

| 2 |

2,8 |

130,24 |

2178,4 |

| 3 |

0,2 |

59,70 |

2358 |

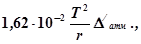

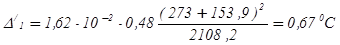

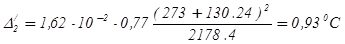

Температурную депрессию ∆/

определяем по формуле:

∆/

=

(5) (5)

где ∆/

атм

— температурная депрессия при атмосферном давлении °С;

Т- температура кипения чистого растворителя при данном давлении, К;

r-удельная теплота испарения растворителя при данном давлении, кДж/кг.

Температурные депрессии при атмосферном давлении находим из [11. Приложения, таблица Б.4.стр 31 ]

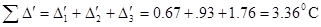

Тогда а по корпусам:

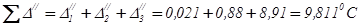

Следовательно, сумма температурных депрессий:

. .

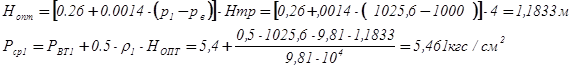

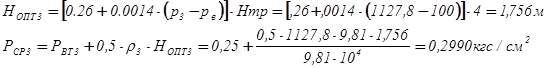

Далее в расчетах определяем гидростатические депрессии по корпусам. По [11. Приложению таблицы Б.1 стр.29] или [6] находим плотность водных растворов NaNO

3

при 20°С и соответствующих концентрациях в корпусах:

ρ1

=1025,6 κг/м2

, ρ2

= 1041,66 кг/м2

р3

= 1127,8 кг/м3

.

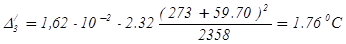

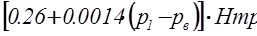

Используя для вычислений формулы (5) и (4), определяем оптимальную высоту уровня Нотп

и давление в среднем слое выпариваемого раствора Рср

по коппусам:

(6) (6)

где p - плотность раствора, кг/м ;

Рвт

- давление вторичных паров, Па;

H опт

- оптимальная высота уровня при выпаривании в аппаратах с

естественной циркуляцией раствора, м.

Нопт  (7)

(7)

где рв

- плотность воды кг/м';

Нтр

- рабочая высота труб, м.

Давлениям Рср

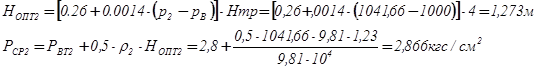

соответствуют следующие температуры:

Tcp

1

= 153,92°С; Tcp

2

= 131,12 °С; Tcp

3

= 68,43 °С;

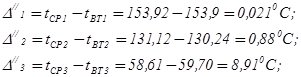

Тогда гидростатическая депрессия по корпусам:

Сумма всех гидростатических депрессий:

Принимаем гидравлическую депрессию для каждого корпуса

Для трех корпусов

Сумма всех температурных потерь для установки в целом:

Температура кипения раствора в каждом корпусе

результаты расчетов сводим в таблицу 2.

Таблица 2

- Температуры кипения растворов по корпусам

| Корпус |

Температура вторичного пара tвт, ºС |

Сумма температур-ных потерь, ºС |

Температура кипения раствора tк, ºС |

| 1 |

153,9 |

2,38 |

166,19 |

| 2 |

130,24 |

3,15 |

144,73 |

| 3 |

59,70 |

10,98 |

103,98 |

3.

1

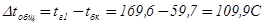

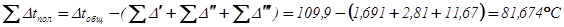

.3 Определение полезной разности температур

Общая разность температур для всей установки:

, ,

где tг1

— температура греющего пара на входе в 1 корпус

tбк

— температура пара на входе в барометрический конденсатор.

Общая полезная разность температур равна:

Полезные разности температур по корпусам сведены в таблицу 3.

Таблица 3

- Полезные разности температур по корпусам.

| Корпус |

Температура греющего пара tг, ºС |

Температура кипения раствора tк, ºС |

Полезная разность температур Δtпол, ºС |

| 1 |

169,6 |

155,59 |

14,01 |

| 2 |

153,77 |

133,05 |

20,72 |

| 3 |

130,24 |

71,37 |

58,87 |

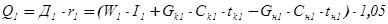

3.1.4 Определение тепловых нагрузок

Составляем уравнение теплового баланса для каждого корпуса, используя уравнение (8). Принимаем тепловые потери в окружающую среду по 1, 2 и 3 корпусам равными 5; 3 и 2% соответственно [3,стр. 18.].Поскольку Qкон

значительно меньше 3% от QЗ,

то в уравнениях тепловых балансов корпусов пренебрегаем величиной Qкон.

Для решения уравнений теплового баланса исходные данные сводим в таблицу 4.

Q = W · I + Gк

· Cк

·tк

- Gн

· Cн

· tн

+ Qкон

+ Qn

, (8)

где W — количество вторичного пара, получаемого в n-ом корпусе

I — энтальпия вторичного пара, Дж/кг

Gн

— количество исходного раствора, кг/с

Cн

— теплоёмкость исходного раствора, Дж/кгК

tн

— температура исходного раствора, ºС

GK

. Ск

tK

- количество, теплоемкость и температура упаренного раствора в тех же единицах измерения;

tн

— температура упаренного раствора, ºС

Qкон

— теплота концентрирования, Вт

Qn

— потери теплоты в окружающую среду, Вт.

Таблица 4 -Исходные данные для решения уравнений теплового баланса.

| Наименование параметров |

Корпус |

| 1 |

2 |

3 |

| Количество исходного раствора Gн, кг/с |

6,944 |

5,19 |

3,261 |

| Количество вторичного пара W, кг/с |

1,754 |

1,929 |

2,104 |

| Количество упаренного раствора Gк, кг/с |

5,19 |

3,261 |

1,157 |

| Температура исходного раствора tн, ºС |

154,74 |

155,59 |

133,05 |

| Температура упаренного раствора tк, ºС |

155,59 |

133,05 |

71,37 |

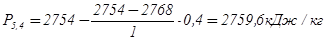

| Энтальпия вторичного пара I, Дж/кг |

2759.6 |

2726 |

2607 |

| Концентрация исходного раствора, %(масс.) |

3,00 |

4,00 |

6,39 |

| Концентрация упаренного раствора, %(масс.) |

4,00 |

6,39 |

18,00 |

| Теплоёмкость исходного раствора Cн, Дж/кгК |

4033 |

3993 |

3894 |

| Теплоёмкость упаренного раствора Cк, Дж/кгК |

3993 |

3894 |

3105 |

| Теплота парообразования греющего пара r, кДж/кг |

2057 |

2108,2 |

2178,4 |

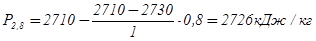

Применим метод интерполирования:

При Р=5 кгс/см2

I1=

2754 кДж/кг ; При Р=6 кгс/см2

I1=

2768 кДж/кг;

; ;

При Р=2 кгс/см2

I1=

2710 кДж/кг ; При Р=3 кгс/см2

I1=

2730 кДж/кг ;

; ;

При Р=0,2 кгс/см2

I1=

2607 кДж/кг.

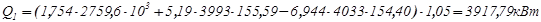

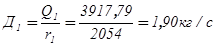

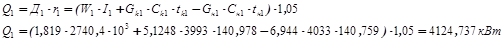

Расход тепла в 1 корпусе:

Расход греющего пара в 1 корпусе:

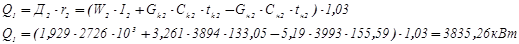

Расход тепла во 2 корпусе:

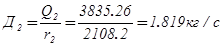

Расход греющего пара во 2 корпусе:

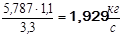

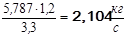

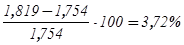

Греющим паром во 2 корпусе является вторичный пар 1 корпуса. Ранее найдено W1

= 1,754 кг/с. Расхождение:

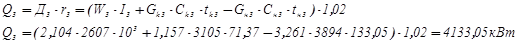

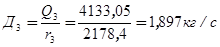

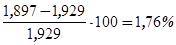

Расход тепла в 3 корпусе:

Расход греющего пара в 3 корпусе:

Греющим паром в 3 корпусе является вторичный пар 2 корпуса. Ранее найдено W1

= 1,929 кг/с. Расхождение:

Таким образом найдено:

W1

=1,8192 кг/с; W2

=1,897кг/с; W3

=2,0708 кг/с

Wобщ

= 5,787-3,716 = 2,0708 кг/с

Наибольшее отклонение вычисленных нагрузок по испаряемой воде в каждом корпусе от предварительно принятых (W1

=1,754 кг/с, W2

=1,929 кг/с, W3

= 2,104 кг/с) не превышает 4%, поэтому не будем пересчитывать концентрации и температуры кипения растворов по корпусам. Если же расхождение составит более 5%, необходимо заново повторить расчет, положив в основу расчета распределение нагрузок по испаряемой воде, полученное из решения балансовых уравнений.

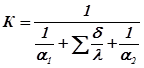

3.1.5 Расчет коэффициентов теплопередачи по корпусам

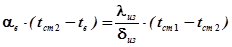

Коэффициент теплопередачи для первого корпуса определяем по уравнению:

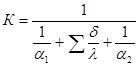

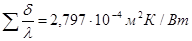

(9) (9)

где а1

- коэффициент теплоотдачи от конденсирующегося пара к стенке, Вт/м2

· К;

- суммарное термическое сопротивление стенки и загрязнений, м2

· К/Вт; - суммарное термическое сопротивление стенки и загрязнений, м2

· К/Вт;

а2

- коэффициент теплоотдачи от стенки к кипящему раствору Вт/м2

· К.

В качестве конструкционного материала принимаем сталь марки Х17, с коэффициентом теплопроводности λст

= 25,1 Вт/м·К. Термическое сопротивление со стороны пара не учитываем. Тогда суммарное термическое сопротивление

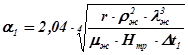

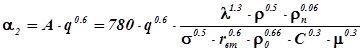

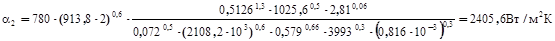

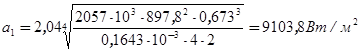

Коэффициент теплоотдачи а1

от стенки к кипящему раствору определяем по уравнению:

(10) (10)

где r — теплота конденсации греющего пара, Дж/кг;

ρж

— плотность конденсата, кг/м3

;

λж

— теплопроводность конденсата, Вт/м·К;

μж

— вязкость конденсата, Па·с;

Нтр

— высота труб, м;

Δt1

— разность температур конденсации пара и стенки, ºС,

В первом приближении примем Δt1

= 2,0ºС.

Величины ρж

, λж

, μж

определяем по средней температуре плёнки:

ρж

, = 897,8 кг/м3

; λж

= 0,673 Вт/м·К; μж

= 0,1643·10-3

Па·с;

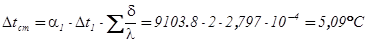

Для устоявшегося процесса передачи тепла справедливо уравнение:

,(11) ,(11)

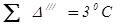

Рисунок 2 - Распределение температуры от пара к кипящему раствору:

1 - пар;

2 - конденсат:

3 - стенка;

4 - накипь;

5 - кипящий раствор.

где: q — удельная теплота нагрузки, Вт/м2

;

Δtст

— перепад температур на стенке, ºС;

Δt2

— разность между температурой стенки со стороны раствора и температурой кипения раствора, ºС.

Распределение температур в процессе теплопередачи от греющего пара через стенку к кипящему раствору показано на рисунке 2.

Разность между температурой стенки со стороны раствора и температурой кипения раствора можем определить:

Коэффициент теплоотдачи от стенки к кипящему раствору определяем по формуле (12). Физические свойства водного раствора NaNO

3

найдем  или [

11. Приложение Б настоящих Методических указаний стр. 29]

. или [

11. Приложение Б настоящих Методических указаний стр. 29]

.

, (12) , (12)

где: q — удельная теплота нагрузки, Вт/м2

;

ρ — плотность раствора, кг/м3

;

λ — теплопроводность раствора, Вт/м·К;

ρn

— плотность пара, кг/м3

;

σ — поверхностное натяжение раствора, Н/м;

C — удельная теплоёмкость раствора, Дж/кг·К;

μ — вязкость раствора, Па·с;

rвт

— теплота парообразования вторичного пара, Дж/кг;

Таблица 5

- Физические свойства кипящих растворов NaNO3

и их паров

Параметры

|

Корпус |

Литература

|

| 1 |

2 |

3 |

| Теплопроводность раствора λ. Вт/м·К; |

0,5126 |

0,511 |

0,5001 |

| Плотность раствора ρn,кг/м3; |

1025,6 |

1041,66 |

1127,8 |

| Теплоемкость раствора C, Дж/кг·К; |

3993 |

3894 |

3105 |

| Вязкость раствора μ, Па·с; |

0,816*10-3 |

0,706*10-3 |

0,604*10-3 |

| Поверхностное натяжение σ, Н/м; |

0,072 |

0,0723 |

0,0741 |

| Теплота парообразования rв, Дж/кг |

2108,2*103 |

2178,4*103 |

2358*103 |

| Плотность пара ρ0, кг/м3 |

2,81 |

1,516 |

0,1283 |

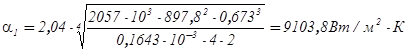

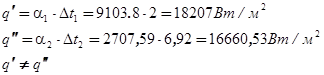

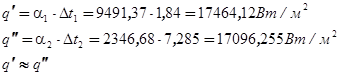

Проверим правильность первого приближения:

Для второго приближения задаёмся Δt1

= 3 ºС. Тогда

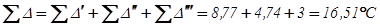

Для расчета в третьем приближении строим графическую зависимость q от ∆t1

и определяем ∆t1

= 1,83

q

, кВт

.

.Рисунок 3 - Зависимость удельной нагрузки

q

от разности температур.

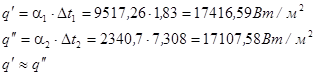

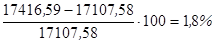

Тогда имеем:

∆t1

Так как расхождение  не превышает 3% расчёт коэффициентов а1 и

а2

на этом заканчиваем. не превышает 3% расчёт коэффициентов а1 и

а2

на этом заканчиваем.

Коэффициент теплопередачи в первом корпусе:

В других корпусах:

3.1.6 Распределение полезной разности температур по корпусам

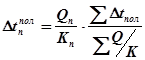

Полезные разности температур в корпусах находим при условии равенства поверхностей нагрева корпусов по уравнению:

; (13) ; (13)

Где  -полезная разность температур n

-го корпуса. -полезная разность температур n

-го корпуса.

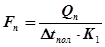

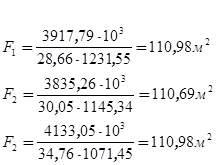

Поверхность теплопередачи выпарных аппаратов рассчитываем по уравнению:

(14) (14)

3.1.7 Уточнённый расчёт поверхности теплопередачи

Полезные разности температур, рассчитанные из условия равного перепада давления в корпусах и найденные из условия равенства поверхности нагрева в выпарных аппаратах, существенно отличаются. Поэтому необходимо заново перераспределить температуры между корпусами. За основу принимаем полезные разности температур найденные из условия равенства поверхности нагрева в выпарных аппаратах. Полученные результаты оформляем в виде таблицы 5.

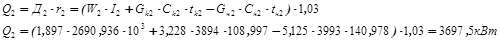

Определяем тепловые нагрузки:

3.1.8 Расчёт коэффициентов теплопередачи по корпусам

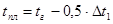

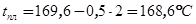

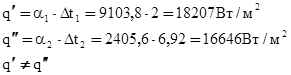

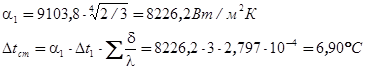

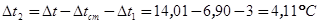

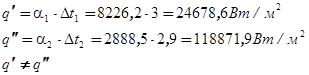

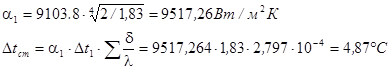

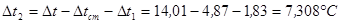

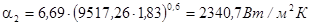

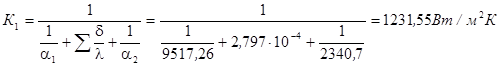

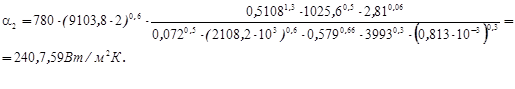

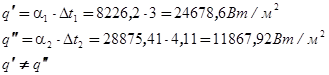

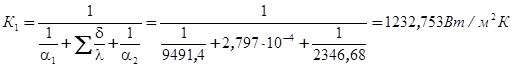

Коэффициент теплопередачи для 1 корпуса определяем по уравнению:

где — Суммарное термическое сопротивление стенки и загрязнений. — Суммарное термическое сопротивление стенки и загрязнений.

∆t1 -

разность температур конденсации пара и стенки, разность температур конденсации пара и стенки,  . .

. .

Таблица 5 – Исходные данные для решения уравнений теплового баланса

| Наименование параметров |

Корпус |

| 1 |

2 |

3 |

| Количество исходного раствора Gн, кг/с |

6,944 |

5,125 |

3,228 |

| Количество вторичного пара W, кг/с |

1,819 |

1,897 |

2,07 |

| Количество упаренного раствора Gк, кг/с |

5,125 |

5,28 |

1,208 |

| Температура исходного раствора tн, ºС |

140,759 |

140.978 |

108.997 |

| Температура упаренного раствора tк, ºС |

140.978 |

108.997 |

71.431 |

| Энтальпия вторичного пара I, Дж/кг |

2740,4 |

2690,936 |

2609,7 |

| Концентрация исходного раствора, %(масс.) |

3,00 |

4,065 |

6,454 |

| Концентрация упаренного раствора, %(масс.) |

4,065 |

6,454 |

18,00 |

| Теплоёмкость исходного раствора Cн, Дж/кгК |

4,065 |

6,454 |

18,00 |

| Теплоёмкость упаренного раствора Cк, Дж/кгК |

3993 |

3894 |

3105 |

| Теплота парообразования греющего пара r, кДж/кг |

2057 |

2108,2 |

2178,4 |

Наименование параметров

|

Корпус |

| 1 |

2 |

3 |

| Теплопроводность раствора λ. Вт/м·К; |

0,511 |

0,5011 |

0,5001 |

| Плотность раствора ρn,кг/м3; |

1025,6 |

1041,66 |

1127,8 |

| Теплоемкость раствора C, Дж/кг·К; |

3993 |

3894 |

3105 |

| Вязкость раствора μ, Па·с; |

0,816 |

0,706 |

0,604 |

| Поверхностное натяжение σ, Н/м; |

0,072 |

0,0723 |

0,0741 |

| Теплота парообразования rв, Дж/кг |

2108,2*103 |

2178,4*103 |

2358*103 |

| Плотность пара ρ0, кг/м3 |

2,81 |

1,516 |

0,1283 |

Таблица 6 - Физические свойства кипящих растворов

NaNO

3

и их паров

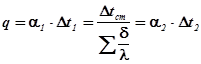

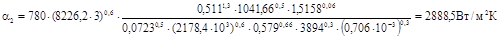

Найдем коэффициент теплоотдачи от стенки к кипящему раствору:

Проверим правильность первого приближения:

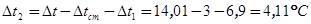

Для второго приближения задаёмся Δt1

= 3 ºС. Тогда

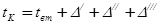

Для расчётов в третьем приближении строим графическую зависимость q от Δt.

Рисунок 4- Зависимость удельной нагрузки

q

от разности температур ∆

t

1

.

Определяем Δt1

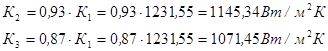

= 1,84 ºС.

Расхождение между тепловыми нагрузками  не превышает 3%, расчёт коэффициентов на этом заканчиваем. не превышает 3%, расчёт коэффициентов на этом заканчиваем.

Коэффициент теплопередачи в первом корпусе:

В других корпусах:

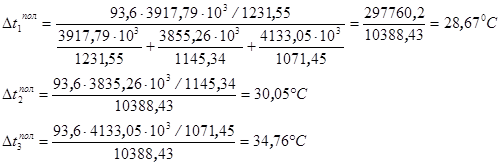

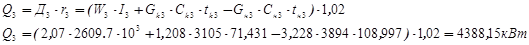

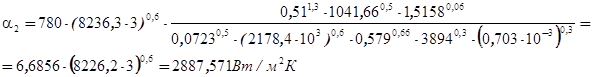

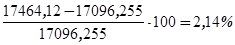

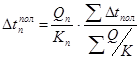

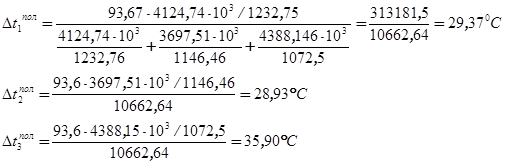

3.1.9 Распределение полезной разности температур по корпусам

Полезные разности температур в корпусах находим при условии равенства поверхностей нагрева корпусов по уравнению:

Таблица 8 - Различия между полезными разностями температур

.

| Полезные разности температур |

1 корпус |

2 корпус |

3 корпус |

| В первом приближении, ºС |

28,67 |

30,05 |

34,75 |

| Во втором приближении, ºС |

29,37 |

28,93 |

35,9 |

| Расхождение, % |

2,4 |

3,87 |

3,3 |

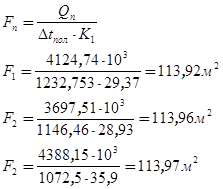

Поверхность теплопередачи выпарных аппаратов рассчитываем по уравнению:

3.2 Выбор основного аппарата

По ГОСТ 11987-81 [8. стр 183 приложение 4.2] выбираем выпарной аппарат со следующими характеристиками:

Номинальная поверхность теплообмена Fн

м2

125

Диаметр труб d мм 38х2

Высота труб Н мм 4000

Диаметр греющей камеры dк

мм 1000

Диаметр сепаратора dс

мм 2200

Диаметр циркуляционной трубы dц

мм 700

Общая высота аппарата На

мм 13500

Масса аппарата m кг 11500

4 Расчёт и выбор вспомогательного оборудования

4.1 Расчёт изоляции

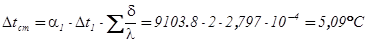

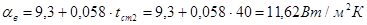

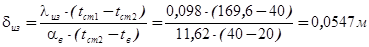

Толщину тепловой изоляции для первого корпуса определяем по уравнениям:

(15) (15)

где: αв

— коэффициент теплопередачи от внешней поверхности изоляции в окружающую среду, Вт/м·К.

tст2

— температура изоляции со стороны окружающей среды, ºС;

tст1

— температура изоляции со стороны аппарата, ºС;

tв

— температура окружающей среды (воздуха), ºС;

λиз

— Коэффициент теплопроводности изоляционного материала, Вт/м·К.

В качестве материала для тепловой изоляции выбираем совелит, имеющий коэффициент теплопроводности λиз

= 0,098 Вт/м·К.

Тогда толщина тепловой изоляции:

Принимаем толщину изоляции 0,055м и для других корпусов.

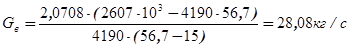

4.2 Расчёт барометрического конденсатора

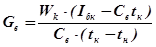

Расход охлаждающей воды определяем по формуле:

, (16) , (16)

где Iбк

— энтальпия паров, поступающих в барометрический конденсатор, Дж/кг;

Wк

— расход вторичных паров, поступающих из последнего корпуса, кг/с;

tн

— начальная температура воды, ºС;

tк

— конечная температура воды, ºС;

Св

— теплоёмкость воды, Дж/кгК.

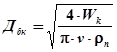

Диаметр барометрического конденсатора рассчитываем по формуле:

, (17) , (17)

где ρп

— плотность паров, кг/м3

;

ν — скорость паров, принимаем ν = 15 м/с.

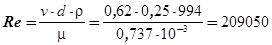

По нормалям [9. стр101, приложение 5] подбираем барометрический конденсатор с сегментными полками внутренним диаметром Дбк

=1200 мм, и внутренним диаметром барометрической трубы dбт

= 250 мм.

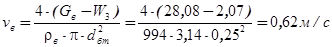

Скорость воды в барометрической трубе определяем из соотношения:

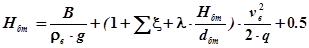

Высоту барометрической трубы определяем по уравнению:

, (18) , (18)

где В — вакуум в барометрическом конденсаторе ;

Σξ — сумма коэффициентов местных сопротивлений;

λ — Коэффициент трения в барометрической трубе;

νв

— скорость воды, м/с;

dбт

— диаметр барометрической трубы, м;

В = 0,8 · 9,81·104

= 7,85·104

Па;

Σξ = ξвх

+ ξвых

= 0,5 + 1 = 1,5;

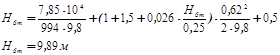

Для определения коэффициента трения находим критерий Рейнольдса:

При Re = 209050 коэффициент трения для шероховатых труб λ = 0,026 [3. Стр22. Рис 1.5.]

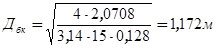

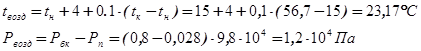

4.3 Расчёт вакуум-насоса

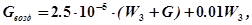

Количество воздуха отсасываемого из конденсатора рассчитываем по формуле:

(19) (19)

где 2,5·10-5

— количество газа, выделяющегося из 1кг воды;

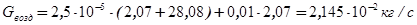

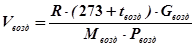

Объёмная производительность вакуум-насоса определяется по формуле:

,(20) ,(20)

где R — Универсальная газовая постоянная, Дж/кмольК;

Мвозд

- молекулярная масса воздуха, кг/кмоль;

tвозд -

температура воздуха, ºС;

Рвозд -

парциальное давление сухого воздуха в барометрическом конденсаторе, Па.

По каталогу [11. стр.33. Приложение В] выбираем вакуум-насос типа ВВН-12 мощностью на валу 20 кВт, производительностью 12 м3

/мин, остаточным давлением 23 мм.рт.ст.

Список литературы

1 Плановский А.Н., Николаев П.И. Процессы и аппараты химической и нефтехимической технологии. — М.: Химия, 1972. –496с.

2 Чернобыльский И.И. Выпарные установки.- Киев: Издательство «Вища школа», 1970.-240с.

3 Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. — Ленинград: Химия, 1987. –576с.

4 Основные процессы и аппараты химической технологии: Пособие по проектированию/ под ред. Ю.И.Дытнерского.—М.: Химия, 1983. —272с.

5 Чечель П.С. Процессы и аппараты химической технологии. – Киев: Издательство «Вища школа», 1974.-192с.

6 Справочник химика. М.—Л., Химия, т. III, 1962, 1006с.

7 Викторов М.М. Методы вычисления физико-химических величин и прикладные расчёты. — Ленинград: Химия, 1977. –360с.

8 Выпарные аппараты вертикальные трубчатые общего назначения. Каталог.-М.:ЦИНТИхимнефтемаш, 1985.-21с.

9 ОСТ26716-73. Барометрические конденсаторы.

10 Вакуумные насосы. Каталог.-М.: ЦИНТИхимнефтемаш, 1970.-63 с.

11 Методические указания к выполнению курсовой работы на тему «Расчёт трёхкорпусной выпарной установки» для студентов дневной и заочной формы обучения специальностей 7.091601; 7.091602; 7.091612 / Сост.: А.А. Ильиных. — Северодонецк: СТИ, 2003. – 34с.

|