| Федеральное агентство по образованию

ГАУ ВПО УРАЛЬСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ имени первого Президента России Б.Н.Ельцина

Кафедра ОМД

Оценка работы

Члены комиссии

Предложить промышленно пригодные варианты утилизации сухой металлургической окалины и технологии выпуска качественной металлопродукции

курсовая работа по дисциплине

«Основы технологических процессов ОМД»

150400.000000.802 КР

Руководитель работы Буркин С.П.

Нормаконтролер Харитонов В.В.

Исполнитель, студент Люкшин Е.О.

гр.Мт 37084

Екатеринбург

2010

Р Е Ф Е Р А Т

Предложить промышленно пригодные варианты утилизации сухой металлургической окалины и технологии выпуска качественной металлопродукции

ОКАЛИНА,БРИКЕТИРОВАНИЕ,КОВКА,МИНИ-ЗАВОД,ГИДРОСБИВ, ЧЕРНАЯ МЕТАЛЛУРГИЯ.

Цель работы – Изучение современных технологических процессов переработки техногенных отходов металлургического производства.

В производстве металлургических предприятий образуется большое количество окалины, которая находит ограниченное применение и сбрасывается в шламонакопители. Примером могут служить Златоустовский металлургический и Челябинский трубопрокатный заводы, на которых образуется около 5 тыс.т в год таких отходов, а на Челябинском металлургическом комбинате – свыше 50 тыс. т. Шламонакопители крупнейших заводов содержат сотни тысяч т замасленной окалины. Реализация имеющихся резервов вторичного сырья позволят сохранить многие ценные материалы и сэкономить значительное количество энергии.

В данной работе отображены достоинства и недостатки существующей технологии удаления и утилизации окалины.

(23 стр.,5 рис.;1 табл.;библ.список 4 наим.;)

СОДЕРЖАНИЕ

1. Общие сведения об окалине 4

2. Обзор промышленно пригодных способов переработки окалины 9

2.1 Способ изготовления металлургических брикетов 12

3. Классификация металлургических брикетов и их технологическая ценность. 15

4.Применение в черной металлургии брикетов из окалины 18

Заключение 22

Библиографический список 23

1.Общие сведения об окалине

Прессованная окалина

Рис 1

Окалина представляет собой продукт окисления железа. Согласно исследованиям, в окалине содержится от 55 до 80% FeO и от 20 до 50% Fe2

O3

, что соответствует содержанию 66-69% чистого железа в окалине. В сталях, легированных хромом, окалина содержит до 1% Cr2

О3

, а в сталях, легированных небольшим количеством никеля, окалина содержит от нескольких сотых до нескольких десятых процента NiO. Соотношение между количествами этих окислов в окалине может быть различно в зависимости от условий, при которых происходит окисление металла.

Реклама

Окисление стали происходит при двух одновременно протекающих процессах: диффузии кислорода от поверхности к внутренним слоям металла и встречной диффузии металла через слой окалины на ее наружную поверхность.

В нагреваемой стали, железо интенсивно растворяется в окалине и диффундирует наружу. Скорость диффузии железа обычно превышает скорость диффузии кислорода, поэтому между окалиной и металлом нет сплошного контакта, а в слое окалины, прилегающем к металлу и состоящем из FeO, образуются поры.

Наличие окалины на поверхности прокатываемого материала имеет негативное влияние, которое проявляется в следующих фактах. Наличие окалины на заготовке при недостаточно эффективном ее удалении ведет к ее развальцовке и получению после прокатки проката с поверхностными дефектами, что снижает качество (сорт и внешний вид) поверхности конечного изделия. А ее удаление вызывает значительные дополнительные затраты труда и повышает себестоимость продукции. Окалина во внутренней структуре готового проката, снижает его механические свойства. Вторичная окалина обладает значительно большей твердостью и прочностью, чем материал прокатных валков, что приводит к их абразивному изнашиванию и снижению долговечности прокатного оборудования. Кроме того, наличие развальцованной на поверхности проката окалины ухудшает условия для последующих технологических операций, таких как лакировка, оцинковка или др. покрытие.

Возникновение окалины на поверхности прокатываемого материала (заготовок, полуфабрикатов, готового проката) происходит в течение всего производственного процесса. По месту образования в технологическом процессе различают первичную и вторичную окалину. Первичная (или печная) окалина возникает на поверхности заготовки при ее нагреве в печи. Характер и количество образуемой окалины зависит от типа печной атмосферы, температуры и длительности нагрева заготовки. Вторичная окалина возникает при задержках между технологическими операциями. Ее характер и количество зависит от качества материала, температуры и длительности задержки между технологическими операциями. Следует отметить, что особенно вредна первичная окалина, полученная при нагревании заготовок в окислительной атмосфере.

Реклама

При нагреве металла необходимо стремиться к тому, чтобы первичная окалина как можно меньше прилипала к основному металлу для обеспечения наиболее легкого ее удаления с металла, что достигается соответствующими режимами нагрева.

Окалина углеродистой стали держится на поверхности непрочно, и лучше всего очищается при нагреве в окислительной атмосфере с содержанием кислорода 5-10%. Она легко отделяется при ударах, которые получают слитки при выдаче их из колодцев или печей и при укладке на рольганги.

Гораздо сложнее удалить окалину с малоуглеродистых легированных сталей, на поверхности которых она наиболее прочна.

Некоторые сорта нержавеющей стали хорошо очищаются только при нагреве в слегка окисленной печной атмосфере и плохо при нагреве в восстановительной или нейтральной. Но в то же время существуют сорта нержавеющей стали, хорошо очищающиеся при нагреве в восстановительной или нейтральной атмосферах.

На рисунке 1 изображено строение слоев окалины. Как видно из этого рисунка, наиболее прочно связан с металлической поверхностью третий слой из так называемой липкой окалины.

Cтроение слоев окалины

Рис 2

При работе печей в окислительном режиме образуется толстая и сухая окалина, которая легко удаляется с поверхности при охлаждении слоя струей воды за счет различной усадки окалины и основного металла. На высоколегированных и низкоуглеродистых сталях возникает тонкая и прочная клейкая окалина, при которой не действует эффект неодинаковой усадки. Такая окалина удаляется путем ее дробления и последующего смыва.

Если первые два слоя окалины (равно как и окалина с обычной углеродистой стали) удаляется с заготовки при воздействии на нее энергии 17 кДж/м2

, то липкая окалина удаляется при значении этой энергии в 42 кДж/м2

. Это согласуется с мнением авторов о том, что для удаления окалины легированной стали, требуется большая сила удара, чем для окалины углеродистой стали.

Таким, образом, для более эффективного удаления окалины следует учитывать ее различия и соответственно, при нагреве заготовок следует стремиться к получению более толстого слоя окалины, который легче отделить, а вторичную окалину необходимо удалять в тот момент, когда она минимально прилипает к металлу в измельченном состоянии.

Существуют различные способы удаления первичной и вторичной окалины: механическое, абразивное, гидравлическое, гидроабразивное.

Наиболее эффективным способом удаления окалины является гидравлический. Гидравлическое удаление окалины

(гидросбив, hydraulic descaling) - удаление окалины с поверхности металла при горячей прокатке водой под высоким давлением. Для облегчения сбива окалины, струи воды из сопел направляются под углом против движения металла. Гидросбив широко используют в прокатном производстве для удаления как печной, так и вторичной окалины.

Гидросбив окалины

Рис 3

Средние нормы угара металла в процессах горячей пластической обработки считается 2-3% от массы заготовок. Лишь при изготовлении крупных паковок объем угара может достигать 7%.

В современных металлургических технологиях окалину чаще всего применяют для корректировки химического состава стали (в конвертерном производстве и при переработки лома). В конвертерном процессе окалина добавляется для удаления из чугуна углерода. В отличие от обычной продувки кислородом и добавлении железной руды, при вводе окалины отсутствует угар железа и увеличения объема шлака.

При переработке окалины её направляют на два процесса: твердо- и жидкофазное восстановление. Т.К. любая окалина содержит пылевидную составляющую, то её ввод в металлургические агрегаты возможно только в виде брикетов. При этом если речь идет о конвертерной и мартеновской плавки, то плотность брикета должна быть больше плотности шлака равной 4.2г/см2

. В противном случае брикеты находятся на поверхности расплава и не вступают в реакцию с углеродным расплавом.

Твердофазное восстановление окалины проводится либо в доменных или в трубчатых печах. Температура такого восстановления меньше температуры плавления металла, поэтому восстановление из оксидов осуществляется в твердом состоянии. Доменный процесс считается менее эффективным. Т.К. после восстановления происходит науглероживание железа. Доменный процесс редко применяют по причине высоких требований к прочности брикета. Масса материалов в шахте печи велика и создает большие давления на брикеты. Если прочность брикетов мала, то они разрушаются и нарушают газопроницаемость доменной печи. Это приводит к разрушению корпуса печи из-за высокого давления газа. При твердофазном восстановлении в трубчатых печах брикеты подаются в верхней части наклонной печи и перемещаются в ней при вращении. С заданной стороны печи устанавливается газовая горелка. В качестве плазмообразующего используется природный газ с кислородом. При высоких температурах образуются газы восстановители железа (СО и Н2

).Требования к прочности брикетов определяются нагрузками при перекатывании брикетов по корпусу печи. При малой прочности образуется много окалиной пыли, которая вместе с газами выносится из печи. Повторное использование этой пыли затруднено из-за высокой влажности.

Проблемы:

Утилизация окалины вызывает большие трудности, особенно мелкой (крупность частиц до 100 мкм), содержащей до 20-30 % масел. Основные пути ее переработки – химическое и термическое обезжиривание, однако, эти процессы являются дорогостоящими.

2. Обзор промышленно пригодных способов переработки окалины

Одним из видов ценного вторичного сырья являются отходы металлообработки: металлическая стружка, обрези заготовок.

На многих заводах при термической обработке металлов образуется большое количество окалины, которая осаждается в масле после закалки.

Для рационального использования в качестве шихтового материала стружку необходимо прессовать в брикеты и пакеты максимальной плотности. Использование брикетов или пакетов способствует повышению его металлургической ценности, сокращает трудоемкость погрузочно-разгрузочных работ. Идея технологии брикетирования заключается в получении максимально возможной плотности брикетов или пакетов за счет качественной подготовки исходного сырья и окускованию при минимальных энергетических затратах. При этом качественная подготовка исходного сырья должна обеспечить максимальную плотность брикетов или пакетов при использовании серийного прессового оборудования.

Замасленную окалину трудно подготовить к утилизации из-за повышенного содержания в ней масел, а в прокатных цехах металлургических предприятий образуются большие количества замасленной окалины, которая находит ограниченное применение и сбрасывается в шламонакопители.

Проблема утилизации замасленной окалины в настоящее время решается в основном в одном направлении — обезмасливание ее с получением чистой, обезжиренной, легко утилизируемой окалины. Однако и химическое и термическое обезмасливание - дорогостоящие процессы, создающие дополнительные экологические осложнения.

Брикетирование в черной металлургии - это наиболее ранний способ окускования, который широко применяется для этой цели во второй половине 19 столетия. В начале 20 столетия брикетирование было вытеснено агломерацией по причинам:

неэкономичность окускования брикетированием при помощи маломощных прессов с низкой производительностью, в то время как в агломерации были созданы машины с производительностью 2000 т. и более агломерата в сутки;

возможность при агломерации удалить вредные примеси (S, As, Zn, и др);

получать агломерат в офлюсованном виде.

И в настоящее время производство металлургических брикетов в России не получило развитие в широких производственных масштабах по тем же самым причинам, хотя с точки зрения технологии и экономики производства оно имеет ряд преимуществ:

брикеты имеют одинаковую правильную форму и вес, в данном объеме содержат больше металла, они обладают более высокой прочностью и лучшей транспортабельностью;

обладают более высоким удельным весом;

количество оборотного продукта на агломерационной фабрике составляет около 20-25%, а иногда и выше от общего потока шихты, в то время как на брикетной фабрике- не более 2%;

весь кислород в брикете остается активным, в агломерате же он находится в связанном состоянии ( в виде силикатов), первое особенно важно для доменного производства;

экологическая безопасность брикетов (безотходность, отсутствие высоких температур при изготовлении);

возможность применения в брикете в любом соотношении углеродосодержащего наполнителя для активизации процессов в металлургической печи (карбюризатор, восстановитель, энергоноситель);

возможность использования всех видов тонкодисперсных железофлюсолигироуглеродосодержащих отходов металлургического передела.

Надо учесть, что попытки использовать брикетирование в металлургии для подготовки неметаллической шихты не прекращались никогда. Особенно полно брикетирование как метод окускования отвечает требованиям утилизации мелких отходов метзаводов (сравнительно небольшое воспроизводство, непостоянство физико-химических свойств и пр.). Металлургическими предприятиями Франции ежегодно перерабатывается в брикеты до 4 млн.т. железосодержащих шламов и уловленной в газоочистках пыли. В черной металлургии США и стран Западной Европы уже давно наряду с железосодержащими материалами брикетируются другие мелкие отходы: известковая пыль, отходы ферросплавного производства, некондиционная мелочь плавикового шпата и прочие весьма ценные материалы. На их основе получают шихтовые брикеты и флюсы для металлургического производства.

К основным причинам недостаточного использования брикетирования в отечественной практике следует отнести сегодня следующие:

-неправильный выбор места и объема утилизации отходов;

-упрощенный (некомплексный )подход к решению проблемы;

-использование неэффективных способов (технологий) брикетирования

Понятны пути решения этих трех проблем:

максимальное приближение изготовления брикетов к техногенным месторождениям и, соответственно, предприятиям потребителям;

-создание металлургического самовосстанавливающегося и самоплавкого брикета с использованием нетрадиционного вяжущего и углеродистого наполнителя для всех видов металлургического передела, т.е. принципиально новой композиционной шихты;

-использование резерва имеющегося вибропрессовального оборудования для производства строительных изделий и создание упрощенных вибропрессовальных автоматических линий для производства металлургического брикета.

По физическим свойствам брикеты металлургически должны:

- обладать атмосфероустойчивостью (при хранении на воздухе не подвергаться атмосферному влиянию, не разрушаться от сырости, тепла и холода);

- обладать механической прочностью, то есть в достаточной степени сопротивляться удару и истиранию (выдерживать перевозку и перегрузку с образованием минимального количесва мелочи и пыли);

обладать достаточной пористостью, так как от степени пористости зависит скорость восстановления руды, а в связи с этим и производительность печи (брикеты для доменной и шахтной плавок);

обладать плотностью и большим удельным весом;

содержать минимальное количество влаги, так как влажность ухудшает газопроницаемость брикетов, а на испарение её требуется дополнительный расход горючего;

быть термоустойчивыми и выдерживать в печи под определенным давлением, не разрушаясь, температуру 800-1000°С.

В черной металлургии к брикетам предъявляют специальные требования в соответствии с их назначением, т.е. в зависимости от способов их передела.

Железоуглеродосодержащие

брикеты очень устойчивы к атмосферным воздействиям и в процессе хранения даже увеличивают свою прочность в некоторых случаях до 40% от первоначальной. Плотность и прочность зависят от компонентного состава и количества вяжущего вещества.

Механическая прочность брикетов высокая. Показатель, определяющий сопротивление брикета перевозкам и перегрузкам, называется осыпаемость. Пористость железоуглеродосодержащего брикета по требованию не менее 10%.

Гигроскопическая влажность зависит от условий хранения, в представленных образцах она находится на уровне 2-3%. Брикет выдерживает , не разрушаясь, температуру до 1300°С, т.е. более высокую, чем предъявляется к такому виду шихты (800-1000°С).

2.1. Способ изготовления металлургических брикетов.

Наиболее экономически выгодной и экологически безопасной является «холодное» брикетирование. Недостатки ранее принятой технологии изготовления брикетов на штемпельных, револьверных, вальцевых прессах (низкая производительность, сложность оборудования, ограниченность в размерах и т.д.) полностью разрешены на вибропрессовальных линиях по производству строительных изделий.

Проанализировав эксплуатационные качества брикетов с различными связующими и технологичность их применения в производстве, я считаю наиболее экономически выгодным применение портландцемента. К преимуществам портландцемента относятся:

- возможность быстрого (не более 16 часов) достижения требуемой эксплуатационной прочности;

- незначительные энергозатраты для ускорения набора прочности брикетами (обеспечение температуры t ~50° С);

- начало схватывания цемента (адгезионная активность) наступает не ранее 2 часов, что обеспечивает возможность «спокойной» эксплуатации оборудования, исключающей «заклинивание» машин и механизмов при непродолжительной аварийной остановке;

- цемент не настолько химически агрессивен, как, например, жидкое стекло или известь, работа с которыми требует специальных навыков персонала и специального транспортного и накопительного оборудования;

- портландцемент является гидравлическим вяжущим, то есть сохраняет свои свойства как в воздушно-сухих, так и во влажностных условиях, в отличие от воздушных вяжущих (извести, магнезиального вяжущего, жидкого стекла и др.);

- высокая удельная поверхность цемента позволяет обеспечить достаточное сцепление частиц основных компонентов брикета при минимальном расходе связующего;

- под воздействием вибрации цемент подвергается «разжижению», обеспечивая создание плотной структуры брикета в процессе формования без создания внутренних напряжений, в отличие от воздействия высоких давлений;

- процесс гидратации цемента, происходящий в камерах тепловой обработки, экзотермичен; при твердении цемента выделяется теплота в количестве 40-80 кал/г (в зависимости от вида цемента), то есть каждая тонна брикета в процессе набора прочности является дополнительным источником тепла в количестве 4000-8000 ккал;

- рынок поставщиков портландцемента достаточно велик, то есть данное вяжущее относится к недефицитным, что является значимым фактором при организации высокопроизводительных брикетных фабрик.

Недостаткам портландцемента является содержание серы в количестве 0,4-1,2%. Однако следует отметить, что в составе брикета цемент не превышает 10%, то есть каждая тонна брикета привносит в металлургическую шихту 0,04-0,12% S , что сопоставимо с количеством серы в традиционном углеродосодержащем материале. Портландцемент – это комплексный материал, полученный обжигом и совместным помолом глины и известняка и имеющий в своем составе окислы: CaO - 62-67%; SiO2

- 20-23%; Al2

O3

- 4-8%; Fe2

O3

- 1-4%; MgO - 0,5-5%; SO3

- 1-3%; K2

O + Na2

O - 0,5-1%. Поведение портландцемента при высоких (свыше 1000°С) температурах требует дополнительного изучения. Наличие в составе цемента таких окислов, как CaO , MgO дают основание для предположения, что сера останется в шлаковой части, а не перейдет в расплав металла. Кроме того, в зависимости от времени твердения портландцемента (а этот процесс интенсивно идет в течение 28 суток, а далее развивается медленно) образуются различные кристаллогидраты. Поэтому определение возраста использования брикетов при соблюдении оптимального для плавки соотношения «прочность-температура плавления», также требует дополнительного изучения.

Кроме того, следует сказать о существовании такой разновидности цементов, как глиноземистые цементы. Обладая всеми физико-механическими свойствами, присущими портландцементам, глиноземистые цементы имеют существенные отличия по химическому составу. Содержание основных окислов в глиноземистом цементе: CaO - 35-40%; SiO2

- 4-8%; Al2

O3

- 35-44%; FeO - 4-10,5%; MgO - 0,5-5%; SO3

– 0,01-0,32%; K2

O + Na2

O - 0,1-1,2%. Использование в качестве вяжущего глиноземистого цемента позволит ограничить количество серы в брикете. Однако следует иметь ввиду, что глиноземистый цемент является дефицитным материалом и его цена ~ в 5 раз превышает цену портландцемента.

Рассматривая тему вяжущих материалов для производства металлургических брикетов нельзя не упомянуть о шлакощелочном вяжущем. Казалось бы, применение шлаков в качестве связующего для металлургических брикетов наиболее целесообразно. Однако, в составе шлаков также, как и в портландцементе, присутствует сера в приблизительно равном количестве. Но главная причина, ограничивающая применение шлаков в качестве связующего – это высокие энергетические затраты для активизации шлаков. Шлаки активны, если их удельная поверхность более 4500 см2

/г. Для сравнения продолжительность помола шлаков до требуемой тонкости в 2-2,5 раза превосходит продолжительность помола цементного клинкера.

Учитывая все вышеизложенное, можно сделать вывод о преимуществах использования портландцемента в качестве вяжущего при производстве металлургических брикетов, что не исключает использование других видов связующих (извести, жидкого стекла, магнезиального, шлакощелочного вяжущего и пр.) для решения специальных задач.

В настоящее время технология изготовления металлургических брикетов способом вибропрессования отработана на различных линиях отечественного и импортного производства.

3. Классификация металлургических брикетов и их технологическая ценность.

В тесном сотрудничестве с металлургами ряда предприятий, как на территории России, так и за её пределами, удалось определить область применения брикетов в металлургической промышленности и разработать соответствующие составы для конкретных предприятий России, Беларуси, Латвии, Украины, Бразилии, Мексики.

В настоящее время разработан и выпущен целый ряд технических условий, отработаны составы металлургических брикетов, начиная от простых, в основу которых входит практически весь перечень железо-углеродо-содержащих материалов, и, заканчивая эксклюзивными, где в качестве углерода применяются отходы древесного угля из эвкалипта для металлургических предприятий Бразилии.

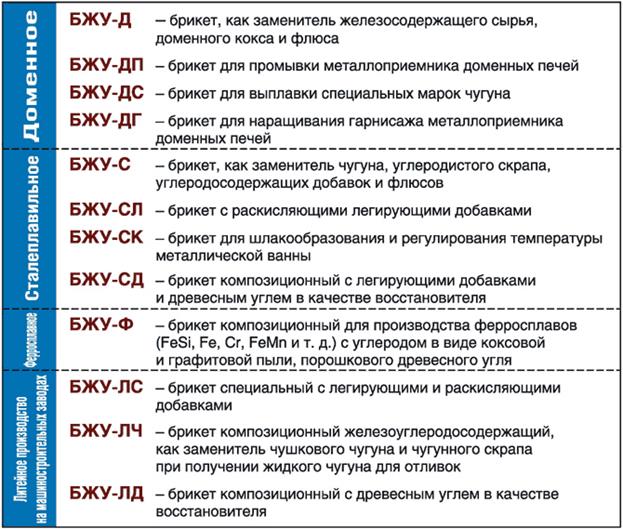

В таблице 1 представлены наиболее характерные образцы брикетов для различных переделов металлургической промышленности.

Таблица 1

По технологическому предназначению металлургические брикеты условно можно разбить на три крупных класса.

К первому классу

относятся самовосстанавливающиеся брикеты, то есть компоненты брикета состоят из оксидов железа и углерода, идущего на восстановление и науглераживание восстановленного железа. В условиях восстановительной и окислительной атмосферы это соотношение различно. Вторичным фактором регулирования соотношения углерод/оксиды железа является открытая пористость брикета, которая в одном случае привлекает восстановительный газ в печи для процессов, идущих в теле брикета, в другом, не дает доступа кислорода для дополнительного окисления углерода. Основным принципом работы брикетов данного класса является прямое восстановление оксидов железа углеродом за счет многочисленных и сильно развитых контактов этих составляющих внутри брикетов.

В этом случае большую роль играет фракционный состав компонентов, который должен быть достаточно мелким, то есть для кокса фракция - менее 3 мм, для оксидов - менее 5 мм. Данный тип брикетов в сталеплавильном переделе заменяет чугун или стальной лом и играет роль карбюризатора, в доменном – экономит кокс. Очень важно, чтобы содержание железа в брикете не было меньше композиционной шихты металлургического передела. Например, содержание железа в суммарной шихте доменных печей, работающих на передельном чугуне, составляет, в среднем, 44-45%. Применение железо-углеродо-содержащих брикетов с таким содержанием железа и выше не только экономит кокс, но и повышает производительность агрегата. Применение шламов, колошниковой пыли, пылей с электрофильтров, с этой точки зрения, ограничивается в составе брикетов.

Возможность свободного изменения соотношения окислительных и восстановительных компонентов, а также фракционного состава обусловливает технологическую ценность и целесообразность применения предлагаемых нами металлургических брикетов в качестве составляющей металлошихты при выплавке чугуна и стали в различных металлургических агрегатах.

Расчетное содержание компонентов для конкретного металлургического передела позволяет в значительной степени компенсировать затраты тепловой энергии и металлургического кокса, необходимого для восстановления окисленных железосодержащих материалов.

Наличие в брикете углерода и оксидов железа с развитой межфазной поверхностью и необходимой пористостью обеспечивают восстановление оксидов железа в теле брикета и раннее образование СО по сравнению с традиционными видами шихты.

Окисление углерода представляет собой сложную многостадийную гетерогенную реакцию, заканчивающуюся образованием газовой фазы в виде смеси оксидов СО и СО2

с высокой энергетикой. Отсюда следует, что важнейшим показателем оксидо-железо-углеродо-содержащих брикетов являются скорость окисления углерода и, следовательно, скорость восстановления оксидов железа, что особенно актуально для сталеплавильного передела.

Этот показатель определяется фракционным составом компонентов брикета. За счет развития твердофазных реакций восстановления железа углеродом в теле брикета при нагреве до 1150-1170°С оксиды железа восстанавливаются полностью, причем максимум скорости окисления углерода, равный 0,5% С/мин находится в интервале температур 1000-1050°С, при этом начало твердофазного взаимодействия происходит при температуре 800 0 С. При избытке оксидов в брикете, что важно при сталеплавильном переделе, окисление примесей чугуна происходит за счет кислорода оксидов, при постоянном барботировании ванны жидкого металла выделяющимися СО и СО2

. Для доменного передела соотношение углерода и окислов железа должно быть подобрано так, чтобы обеспечить как можно более полное их восстановление.

Ко второму классу

относятся металлургические брикеты, в которые не добавляются углеродистые составляющие, то есть их основой является восстановленное железо, оксиды железа и флюсующее вяжущее. Технологическая задача этих брикетов состоит в создании фракционной шихты с высоким содержанием железа из мелкофракционных и тонкодисперсных материалов, к которым можно отнести отсев чугунной дроби, чугунную стружку, металлоотсевы, дробленую стальную стружку, окалину и т.п. В данном случае экономический эффект достигается за счет улучшения газодинамики процесса, повышения содержания железа в шихте, уменьшения потерь шихты. Данный тип брикетов наиболее приемлем для шахтных печей.

К третьему классу

относятся специальные брикеты и совмещенные с первым и вторым классами. Например, брикеты на основе прокатной окалины, имеющие высокое содержание железа общего, закиси железа (до 60%), применяются как промывочный железосодержащий материал металлоприемников доменных печей, брикеты на основе титаносодержащих компонентов (в т.ч. металлоотсев феррованадиевого производства), наоборот, для наращивания гарнисажа.

4.Применение в черной металлургии брикетов из окалины.

Технологический брикет рекомендуется к применению в следующих металлургических переделах.

Доменное производство

:

железотопливный брикет, как заменитель железосодержащего сырья( агломераты, окатышей, металлодобавок) и доменного кокса;

железооксидный брикет для промывки горна доменных печей (FeO 40-60%);

железотопливный брикет с марганцем и кремнием для выплавки специальных марок чугуна;

специальный брикет для наращивания гарнисажа металлоприемника доменных печей.

Сталеплавильное производство:

железотопливный брикет, как заменитель чугуна, углеродистого скрапа, углеродосодержащих и флюсов;

железотопливный брикет с раскисляющими легирующими добавками (Mn, Si,Al и т.п.);

рудноизвестковый брикет для шлакообразования и регулирования температуры металлической ванны.

Ферросплавное производство:

композиционный брикет для выплавки ферросплавов (с FeSi, FeCr, FeS, Cr, SiMn, FeMn, Al и углеродом в виде коксовой и графитовой пыли и мелочи, порошкового древесного угля).

Электросталеплавильное производство:

композиционный брикет с легирующими добавками, с древесным углем только в качестве восстановителя

Литейное производство на машиностроительных заводах:

композиционный брикет с легирующими добавками, с древесным углем только в качестве восстановителя.

Замасленная окалина прокатного производства, запасы которой только на металлургических предприятиях Урала оцениваются в 30 млн т, может стать источником сырья. Содержание железа в окалине – около 70%, что гораздо выше, чем в руде или железорудном концентрате. Утилизация окалины в аглодоменном и сталеплавильном производстве невозможна по причинам нарушения норм пожарной безопасности и непредсказуемости хода техпроцесса.

Технология брикетирования окалины, среди авторов которой – С. Сироткин, В. Кузнецов, В. Александров (ОАО «ПНТЗ», ООО «Экорус», г. Первоуральск, ООО «НТЦ «Трубметпром», г. Челябинск), позволяет выплавлять из нее высококачественный чугун.

Традиционно замасленная окалина обезмасливается с получением сухой, легко утилизируемой окалины. Однако и химическое, и термическое обезмасливание – дорогостоящие процессы. Рациональное решение проблемы – окускование мелкозернистых и тонкодисперсных частиц окалины.

Брикеты из окалины получают прессованием в пресс-форме, представляющей собой глухую цилиндрическую матрицу с двумя пуансонами. В качестве сырья используется смесь сухой окалины (влажность не более 10%) и замасленной окалины (содержание масла до 10%) с жидким стеклом. Первый этап – дробление, получение мелкодисперсного порошка. Затем его смешивают с жидким стеклом до однородной трехкомпонентной массы, при температуре 70-90°С. Следующий этап – прессование и получение брикета в форме чечевицы с цилиндрическим пояском массой 0,15 кг/шт. Затем – технологическая выдержка для упрочнения брикета. В готовых брикетах содержание масла не превышает 1%, что допустимо технологией доменного производства. На эту новую продукцию в 2003 г. разработаны технические условия ТУ 072600 – 001 – 38576343 – 03 «Брикеты из железосодержащей окалины». Определена цена 1 т брикетов на уровне цены окатышей Лебединского ГОКа. С комбинатом «Мечел» (Челябинск) заключен договор на поставку опытной партии брикетов в количестве 170 т.

На Первоуральском Новотрубном заводе (ПНТЗ) пущена опытно-промышленная линия брикетирования окалины, оснащенная 10 гидравлическими прессами модульного типа. Она проработала четыре месяца в опытно-промышленном режиме, выпустив около 100 т брикетированной окалины. Брикеты прошли все необходимые технологические испытания, в том числе на базе НТЦ ОАО «Мечел». Из брикетов можно получать качественный чугун. Мощность печей цеха № 17 – около 10 тыс. т/год, – столько же брикетов позволяет производить новая линия, в дальнейшем можно будет перерабатывать до 100 тыс. т/год.

Совместно с сотрудниками кафедры «Обработка металлов давлением» УГТУ-УПИ ведется отработка технологии обезмасливания окалины. Это позволит брикетировать окалину в горячем состоянии.

Гидравлический пресс

Рис 4

Возможно брикетировать и многокомпонентные системы из замасленной окалины, связующего и разнообразных добавок. Каждая из них в дальнейшем может играть свою роль в процессе плавки: восстановителя, раскислителя, офлюсовывателя, десульфуратора, легирующего элемента. Технология вовлечет в переработку углеродсодержащее (уголь, кокс, электродный лом) и известьсодержащее (кальцит, доломит) сырье, а также отходы производства в виде шламов, пылей, мелочи, отсева.

Цех по переработке окалины

Рис 5

Заключение

Рассмотренный технологический процесс утилизации сухой металлургической окалины и ее брикетирование , можно считать наиболее современным и эффективным способом переработки отходов металлургического производства. Данная технологическая операция необходима , так как дает ряд преимуществ: улучшение экологической обстановки в районах расположения металлургической промышленности , а так же возможность использования металлургических отходов в качестве сырья.

Библиографический список

1. Минаев А.А., Клягин Г.С., Ростовский В.И. Состояние и перспективы переработки железосодержащих отходов на металлургических предприятиях Украины./http://briket.ru.

2. Михеев В.А., Павлов А.М. Гидросбив окалины в прокатных цехах. – М.: Металлургия, 1964.

107 с.

3. Конспект лекций по дисциплине «Основы технологических процессов ОМД».2010г.

4. Северденко В.П., Макушок Е.М., Раввин А.И. Окалина при горячей обработке металлов давлением. М.: Металлургия, 1977. 208с

|