Министерство образования и науки Украины

Донбасский государственный технический университет

Институт повышения квалификации

КОНТРОЛЬНАЯ РАБОТА

по Металловедению

на тему

«Характеристика металлического состояния. Общая характеристика свойств металлов»

Выполнил:

ст. гр. ПМГ-А-08з

Зосимов Д.Т.

Алчевск 2009

Введение

Металловедение – наука, изучающая зависимость между составом, строением и свойствами металлов и сплавов, закономерности их изменения под воздействием внешних факторов: тепловых, химических, механических, электромагнитных и радиоактивных.

На металловедение опираются такие научные дисциплины, как общая металлургия, технология металлов, коррозия металлов, теория прочности, ОМД, пластическая деформация металлов, термическая обработка металлов и сплавов и др.

Все металлы и сплавы принято делить на две группы:

– железо и сплавы на его основе (сталь, чугун) называют черными металлами, а остальные металлы (Be, Mg, Al, Ti, Ni, V, W, Co, Cu, Zn, Zr, Nb, Mo, Ag, Sn, Au, Hg, Pb, Cr и др.) и их сплавы – цветными.

На основе железа изготавливают не менее 90% всех конструкционных и инструментальных материалов.

Металлическое состояние.

Металлы в твердом и, отчасти, в жидком состоянии обладают рядом характерных свойств (наличие этих свойств и характеризует так называемое металлическое состояние вещества):

1) высокой тепло- и электропроводностью;

2) положительным температурным коэффициентом электросопротивления; с повышением температуры электросопротивление чистых металлов возрастает (Т Þr); большое число металлов (» 30) обладает сверхпроводимостью ( у этих металлов при температуре, близкой к абсолютному нулю, электросопротивление падает скачкообразно, практически до нуля (при Т® 0 К Þr® 0);

3) термоэлектронной эмиссией, т.е. способностью испускать электроны при нагреве;

4) хорошей отражательной способностью: металлы не прозрачны и обладают металлическим блеском;

5) повышенной способностью к пластической деформации.

1.

Свойства металлов и сплавов

К основным свойствам металлов и сплавов относятся механические, физические, химические, технологические и эксплуатационные.

Физические свойства.

К физическим свойствам металлов и сплавов относится температура плавления, плотность, температурный коэфициет линейного и обьёмного расширения, электросопротивление и теплопроводность. Эти свойства сплавов обусловлены их составом и структурой.

Реклама

Химические свойства.

К химическим свойствам относятся способность металлов к химическому взаимодействию с агрессивными средами (коррозия).

Технологические свойства.

Определяют способность материала подвергатся различным методам горячей и холодной обработки. К ним относятся: литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом.

Эксплуатационные или служебные свойства.

К ним относятся: коррозионная стойкость, холодостойкость, жаропрочность, жаростойкость, антифринционность.

Механические свойства.

К ним относят – прочность, пластичность, эластичность, вязкость (ударная), твёрдость, выносливость, износостойкость, ползучесть.

Внешняя нагрузка вызывает в твердом теле напряжение и деформацию.

Напряжение – это нагрузка (сила – Р), отнесённая к площади поперечного сечения образца (F), Мпа:

(P- нагрузка, Мн; F – площадь поперечного сечения, м2

).

Напряжение вызывает деформацию.

Деформация – изменение формы и размеров тела под воздействием внешних сил или в результате физико-механических процессов, возникающих в самом теле.

Деформация может быть упругая (изчезающая после снятия нагрузки) и пластическаяя (остающаяся после снятия нагрузки). При увеличении нагрузки упругая деформация переходит в пластическую; при дальнейшем повышении нагрузки происходит разрушение тела.

Прочность – это способность твердого тела сопротивлятся деформации или разрушению под действием статистических или динамических нагрузок.

Пластичность – это способность материала получать остаточное изменение формы и размеров без разрушения.

Вязкость – свойство материала, которое определяет его способность к поглашению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материал должен быть одновременно прочным и пластичным.

Твердость – это способность материала сопротивлятся внедрению в него других тел.

2.

Испытания

Механические свойства металлов определяют при испытании образцов или готовых изделий на специальных машинах.

В результате испытания образцов на специальных машинах получают числовые значения механических свойств, то есть значение напряжений и деформации, при которых происходят изменения физического состояния материала.

В зависимости от условий нагружения образцов механические испытания могут быть статистическими, при которых нагружение производится плавно, динамическими, при которых нагрузка на образец прикладывается мгновенно.

Реклама

К статистическим испытаниям относят испытание на растяжение, сжатие, определение твёрдости; к динамическим – испытание на ударный изгиб.

Рассмотрим некоторые из этих видов испытаний.

3.

Твёрдость

В зависимости от применяемого метода твёрдость определяют по Бринелю (НВ), Роквеллу (HRC, HRA, HRB), Виккерсу (HV). Более подробно рассмотрим эти методы на лабораторной работе.

4.

Испытание на растяжение (ГОСТ 1497)

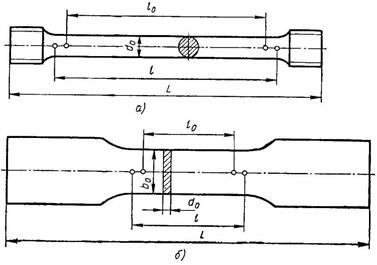

Для этого вида испытания изготавливаются стандартные образцы (круглого и прямоугольного сечения).

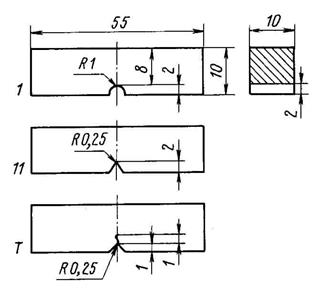

Рисунок 1. Образцы для испытаний на растяжение:

l – расчетная длина, мм; d0

– диаметр, начальный, мм.

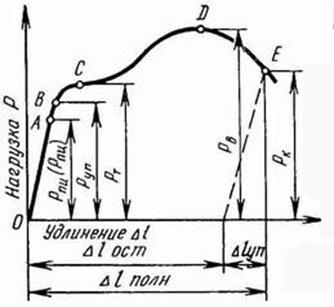

При испытании образец растягивается на специальной машине до момента его разрыва. При этом вычерчивается диаграмма растяжения образца (P- нагрузка; Δl – абсолютное удлинение образца) (рис. 2).

На диаграмме отмечаются характерные участки и точки.

Рисунок 2. Диаграмма растяжения образца

Прочностные характеристики:

На участке (О–А) удлинение  образца увеличивается прямопропорционально нагрузке Р. В точке А (Рпц

) предел пропорциональности: образца увеличивается прямопропорционально нагрузке Р. В точке А (Рпц

) предел пропорциональности:

[МПа] (Н/мм2

). [МПа] (Н/мм2

).

F0

– начальная площадь поперечного сечения образца, мм2

.

Предел упругости  (определяется в точке В) называют такое напряжение, при котором остаточное удлинение получается равным 0,05% первоначальной расчетной длины образца: (определяется в точке В) называют такое напряжение, при котором остаточное удлинение получается равным 0,05% первоначальной расчетной длины образца:

(МПа). (МПа).

Выше точки В (Руп

) кривая диаграммы переходит плавно в горизонтальный участок, при этом образец удлиняется без увеличения нагрузки (металл течет).

Пределом текучести sТ

(s0,2

) называют наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки: (определяется в т. С):

(МПа). (МПа).

sТ

– физический предел текучести;

условный предел текучести – напряжение, при котором остаточное удлинение образца равно 0,2% расчетной длины. условный предел текучести – напряжение, при котором остаточное удлинение образца равно 0,2% расчетной длины.

За площадкой текучести нагрузка снова растет до некоторой мах величины Рв, после которой на образце начинается местное сужение (образование шейки).

Пределом прочности  (временное сопротивление) называют напряжение, соответствующее мах нагрузке РВ

предшествующей разрушению образца: (временное сопротивление) называют напряжение, соответствующее мах нагрузке РВ

предшествующей разрушению образца:

(МПа). (МПа).

Разрыв образца происходит в точке Е (Рк

). Истинное сопротивление разрыву:

(МПа). (МПа).

Характеристики пластичности:

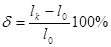

Относительное удлинение  - отношение приращения длины образца после разрыва к его расчетной длине (%): - отношение приращения длины образца после разрыва к его расчетной длине (%):

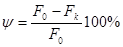

Относительное сужение  - отношение уменьшения площади поперечного сечения образца после разрыва к начальной площади поперечного сечения (%): - отношение уменьшения площади поперечного сечения образца после разрыва к начальной площади поперечного сечения (%):

F0

– начальная площадь поперечного сечения образца;

Fk

– конечная площадь поперечного сечения образца.

Модуль упругости.

Тангенс угла наклона прямой ОА к оси абсцисс характеризует модуль упругости материала E =  / /  ( ( – относительная деформация). Модуль упругости E определяет жесткость материала, интенсивность увеличения напряжения по мере упругой деформации. – относительная деформация). Модуль упругости E определяет жесткость материала, интенсивность увеличения напряжения по мере упругой деформации.

Физический смысл модуля упругости сводится к тому, что он характеризует сопротивляемость металла упругой деформации, то есть смещению атомов из положения равновесия в решетке.

Модуль упругости лишь весьма незначительно зависит от структуры металла и определяется силами межатомной связи. Все другие механические свойства являются структурно чувствительными и изменяются в зависимости от структуры (обработки) в широких приделах.

5.

Испытание на удар (ГОСТ 9454)

Эти испытания позволяют определить способность металла противодействовать динамическим нагрузкам, выявить склонность металла к хрупкому разрушению при различных температурах.

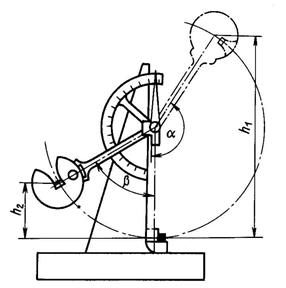

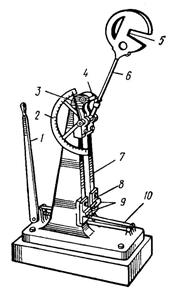

Применяются стандартные квадратные или прямоугольные образцы с надрезом (концентратором) посередине (рис. 3).

Рисунок 3. Образцы для испытания на удар (с различными типами надрезов)

Типы надрезов:

1) U– R1; 11) V– R0,25; T) трещина

Испытание проводится на маятниковом копре (рис. 4).

K1

=Ph1

– потенциальная энергия в исходном состоянии (Р – приведенный вес маятника)

K2

=Ph2

– потенциальная энергия (после разрушения)

Работа удара К – разница между потенциальными энергиями в исходном и конечном положениях: К = К1

– К2

Рисунок 4. Схема маятникового копра

Ударная вязкость (КС (ан

)) определяется работой (К (Ан)), необходимой для излома образца, отнесенной к рабочей площади поперечного сечения образца F в месте надреза:

при надрезе – U

[Дж/м2

] или [кгс м/см2

] [Дж/м2

] или [кгс м/см2

]

Для пластичных металлов: КС > 5 – 7 кгс м/см2

;

для хрупких металлов: КС < 1 – 2 кгс м/см2

.

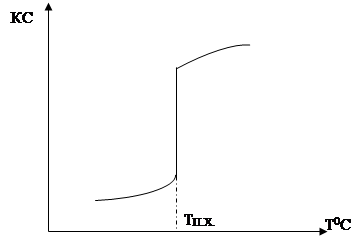

Испытывая образцы при разных температурах, определяют порог хладноломкости, что позволяет определить температурный интервал перехода от пластического разрушения к хрупкому.

Для чистых металлов характерен резкий переход от вязкого к хрупкому разрушению (рис. 5).

Рисунок 5.

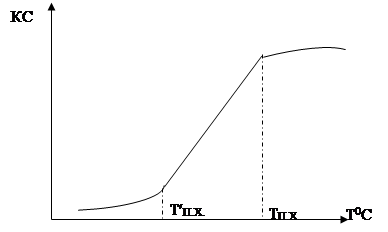

У сплавов широкий интервал перехода от вязкого к хрупкому разрушению (рис. 6). Имеется верхний порог хладноломкости TП.Х.

и нижний порог хладноломкости T¢П.Х.

За порог хладноломкости обычно принимается температура, при которой в изломе имеется 50 % волокна (t50

).

Порог хладноломкости сильно зависит от структуры, условий испытаний, наличия концентратов напряжений, размеров деталей и так далие.

Рекомендуется не применять материалы при температурах ниже порога хладноломкости.

Рисунок 6.

6. Другие свойства

Живучесть – это способность металла работать в пвреждённом состоянии после образования трещин.

Выносливость* – свойство металлов сопротивляться усталости (усталость – образование трещин и разрушение, в результате действия циклических нагрузок). (*Выносливость – способность материала выдерживать, не разрушаясь, большое число повторно переменных нагрузок.)

Износостойкость – свойство материала оказывать сопротивление изнашиваию.

Виды изнашивания: механическое, коррозионо-механическое, эрозионное (поток житкости, газа), кавитационное (гребни, венты, трубопроводы), усталостное.

7. Прочность конструкции

О прочности конструкции нельзя судить только по результатам испытания образцов, так как они не отражают того многообразия воздействий, которым подвергается металл в процессе изготовления деталей и их дальнейшей работы в машинах.

Критериями оценки прочности конструкции в целом являются стендовые, натурные и эксплутаационные испытания.

При таких испытаниях внедряются влияние на прочность и долговечность конструкции таких факторов, как распределение и величина остаточных напряжений, дефектов сварных швов и других дефектов технологии изготовления и конструктирования металлоизделий.

|