Содержание

Введение

Цели и задачи курсовой работы

1. Расчет трубопровода

1.1 Задание

1.2 Расчеты

1.2.1 Определение скоростей и расходов

1.2.2 Определение статического и скоростного напоров

1.2.3 Расчет потерь напора

1.2.4 Определение требуемого напора

2. Подбор насоса

3. Регулирование работы насоса

4. Расчет допустимой высоты всасывания

Выводы

Список литературы

Введение

Технологическими трубопроводами называют такие трубопроводы промышленных предприятий, по которым транспортируют смеси, полупродукты и готовые продукты, отработанные реагенты, воду, топливо и др. материалы, обеспечивающие ведение технологического процесса.

С помощью технологических трубопроводов на химических предприятиях перемещают продукты как между отдельными аппаратами в пределах одного цеха или технологической установки, так и между технологическими установками и отдельными цехами, подают исходное сырье из хранилищ или транспортируют готовую продукцию к месту ее хранения.

На предприятиях химической промышленности технологические трубопроводы являются неотъемлемой частью технологического оборудования. Затраты на их сооружение в отдельных случаях могут достигать 30 % от стоимости всего предприятия. На некоторых химических заводах протяженность трубопроводов измеряется десятками и даже сотнями километров. Бесперебойная работа технологических установок и химического предприятия в целом, качество выпускаемой продукции и безопасные условия работы технологического оборудования в значительной степени зависят от того, насколько грамотно спроектированы и эксплуатируются трубопроводы, и на каком уровне поддерживается их исправное состояние.

Применяемые в химической технологии и транспортируемые по трубопроводам сырьевые материалы и продукты обладают различными физико-химическими свойствами. Они могут находиться в жидком, пластичном, газо- или парообразном состоянии, в виде эмульсий, суспензий или газированных жидкостей. Температуры этих сред могут находиться в пределах от низких минусовых до чрезвычайно высоких, давление – от глубокого вакуума до десятков атмосфер. Эти среды могут быть нейтральными, кислыми, щелочными, горючими и взрывоопасными, вредными для здоровья и экологически опасными.

Реклама

Трубопроводы подразделяются на простые и сложные, короткие и длинные. Трубопроводы, не имеющие по пути следования жидкости в трубе ответвлений для отбора или дополнительной подачи в трубопровод жидкости, называются простыми. К сложным относят трубопроводы, состоящие из основной магистральной трубы и боковых ответвлений, образующих сеть трубопроводов различной конфигурации. Трубопроводы технологических установок химических предприятий в большинстве своем являются простыми.

Наиболее простым способом перемещения жидкости из одного аппарата в другой является ее слив самотеком. Такое перемещение оказывается возможным, только если начальная ёмкость располагается выше заполняемой.

Цели и задачи курсовой работы.

· Ознакомление с устройством технологических трубопроводов химических предприятий, способами перемещения по ним жидкостей и методами использования фундаментальных зависимостей для получения расчетных уравнений, необходимых для построения гидравлических характеристик трубопроводов.

· Выполнение индивидуального задания по построению кривой требуемого напора для простого технологического трубопровода, определению способа перемещения жидкости по нему для заданного расхода, и подбор насоса, а также приобретение навыка анализа работы трубопровода на основании его гидравлических характеристик.

1. Расчет трубопровода

1.1 Задание для курсовой работы №1 по дисциплине

«Процессы и аппараты химической технологии»

Вариант И-1

Выполнить гидравлический расчет технологического трубопровода и построить кривую требуемого напора. Подобрать насос для перекачивания по трубопроводу жидкости с заданным расходом.

Схема трубопровода

Данные для расчета:

РА=1,5 кг/см2 изб; РВ=0,5 кг/см2 вак; L1=200 м; L2=150 м; d1=95x5 мм; d2=45x4 мм;

Перекачиваемая жидкость: Серная кислота 60%;

Вид местного сопротивления: 1-вентиль нормальный;

2-отвод φ=90°  ; ;

Вид и состояние трубы: 1-стальная с большими отложениями;

2-стальная новая; 2-стальная новая;

Внезапное изменение диаметра: внезапное сужение

Высота подъёма жидкости: ΔZ=40 м;

Расход перекачиваемой жидкости: qv=1.8·10-3 м3/с.

Срок готовности и защиты: 22 ноября 2004г.

1.2 Расчеты

Переведём, где это необходимо, исходные данные в систему СИ:

L1=200 м

L2=150 м

Па; Па;

Па; Па;

ΔZ=40 м

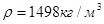

Для 60%-й серной кислоты справочные значения плотности и динамической вязкости равны соответственно:  , , Па·с; Па·с;

1.2.1 Определение скоростей и расходов

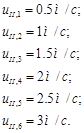

Зададим 6 значений скорости на участке трубы меньшего диаметра (IIучасток трубопровода) из интервала [0.5;3] м/с.

Реклама

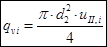

Найдём объёмный расход жидкости:

qv1=5.37·10-4 м3/c;

qv2=1.07·10-3 м3/c;

qv3=1.61·10-3 м3/c;

qv4=2.15·10-3 м3/c;

qv5=2.69·10-3 м3/c;

qv6=3.22·10-3 м3/c;

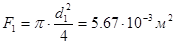

Рассчитаем площадь сечения первой трубы:

Найдём скорость течения жидкости в первой трубе:

Получим: uI, 1=0.10 м/с;

uI, 2=0.19 м/с;

uI, 3=0.28 м/с;

uI, 4=0.38 м/с;

uI, 5=0.47 м/с;

uI, 6=0.57 м/с;

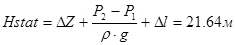

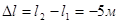

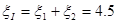

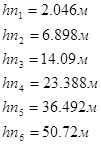

1.2.2 Определение статического и скоростного напоров

Напор, требуемый для преодоления сопротивления столба жидкости:

, где , где  . .

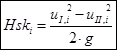

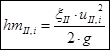

Скоростной напор:

Получим:

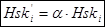

Hsk1=

Hsk2=

Hsk3=

Hsk4=

Hsk5=

Hsk6=

1.2.3 Расчет потерь напора.

Рассчитаем потери напора:

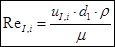

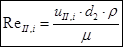

Для этого найдём значения критерия Рейнольдса для жидкости в первой трубе:

Получим:

ReI, 1=2307

Re I, 2=4383

Re I, 3=6459

Re I, 4=8766

Re I, 5=10842

Re I, 6=13148

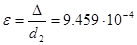

Шероховатость

трубы

:

Для первой стальной трубы с большими отложениями примем

. .

Тогда

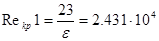

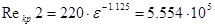

Критические значения критерия Рейнольдса:

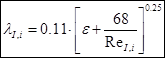

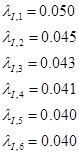

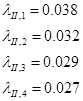

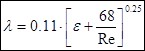

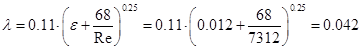

Поскольку все значения критерия Рейнольдса входят в интервал [ReКР1; ReКР2], то для смешанного турбулентного течения можно воспользоваться следующей формулой для расчета коэффициента трения:

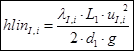

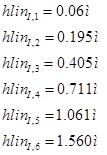

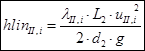

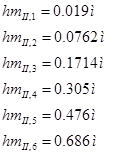

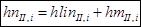

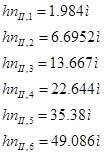

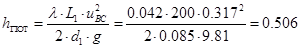

Тогда потери на 1-м линейном участке трубопровода будут равны:

Потери на 2-м линейном участке трубы:

Шероховатость трубы:

Для второй новой стальной трубы примем:  м. м.

Тогда:

Критические значения критерия Рейнольдса:

Поскольку первые 4 значения критерия Рейнольдса меньше ReКР1, течение гладкое турбулентное, и:

, получим: , получим:

Так как последние два значения Reпринадлежат интервалу [ReКР1; ReКР2], то течение смешанное турбулентное, и:

, тогда , тогда

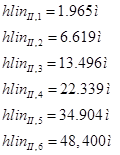

Потери напора на втором участке трубопровода:

, найдём: , найдём:

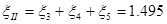

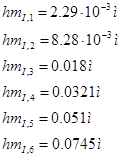

Найдём потери напора в местных сопротивлениях.

Для этого выберем справочные значения коэффициентов местных потерь для соответствующих местных сопротивлений:

- вход в трубу; - вход в трубу;

-вентиль нормальный; -вентиль нормальный;

- внезапное сужение; - внезапное сужение;

-отвод φ=90° -отвод φ=90°  ; ;

-выход из трубы; -выход из трубы;

· Тогда для Iтрубы:

· Для IIтрубы:

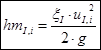

Местные потери на Iучастке:

, получим: , получим:

Местные потери на IIучастке:

Получим:

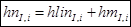

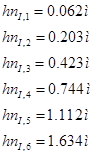

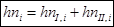

Тогда общие потери на Iи IIучастках:

· На 1-м участке:

· На 2-м участке:

Общие потери:

Находим значение фактического напора:

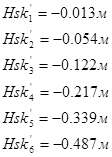

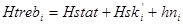

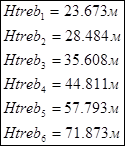

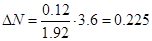

1.2.4 Определение требуемого напора

Находим требуемый напор:

На основании проведённых расчетов построим кривую требуемого напора.

2. Подбор насоса

В данной работе подбор насоса заключается в поиске такого насоса, для которого рабочая точка, при совмещении с кривой требуемого напора, располагалась в пределах области насоса, и для которой обычный расход qvбыл равен заданному для трубопровода расходу или отличался от него в большую сторону. При этом излишек расхода может быть погашен путем перекрытия запорного устройства.

С помощью насоса для обеспечения расхода жидкости  м3/с= м3/с= м3/час, необходимо создание требуемого напора Hтреб=38м. м3/час, необходимо создание требуемого напора Hтреб=38м.

Подберём насос для обеспечения таких условий:

| Марка

|

Q

,

м3/с

|

Н

, м столба жидкости |

n

,

1/с

|

ηн

|

Электродвигатель

|

| Тип

|

N

н

, кВт |

ηдвиг

|

| Х8/30 |

2.4·10-3 |

24 |

48.3 |

0.50 |

АО2-32-2 |

4 |

0.82 |

Определим рабочую область для необходимого расхода жидкости:

м3/с; м3/с;

м3/с. м3/с.

Найдем напоры, соответствующие таким расходам:

Из соотношения  , подставляя H1=24 м, qv1=2.4·10-3 м3/с и соответственно , подставляя H1=24 м, qv1=2.4·10-3 м3/с и соответственно  м3/с и м3/с и  м3/с найдем м3/с найдем  м; м;  м. м.

По трем имеющимся точкам построим кривую насоса.

| qv·103, м3/с |

1.92 |

2.4 |

2.88 |

| H, м |

37.5 |

24 |

16.67 |

3. Регулирование работы насоса

Видно, что кривая требуемого напора и насоса пересекаются практически в рабочей области. Кроме того, насос обеспечивает небольшой дополнительный запас расхода и напора. Для повышения необходимого напора в сети, необходимо использовать запорно-регулирующее устройство (вентиль). При его частичном перекрытии уменьшается сечение потока и возрастает значение местного сопротивления, что приводит к смещению кривой напора против часовой стрелки.

Метод регулирования подачи насоса изменением числа оборотов вала наиболее эффективен с позиции экономии энергоресурсов. Вместе с тем, для привода насосов часто используются относительно дешевые, надежные и простые в эксплуатации асинхронные электродвигатели. Изменение числа оборотов таких двигателей сопряжено с необходимостью изменения частоты питающего переменного тока. Этот способ оказывается сложным и требующим значительных затрат. В связи с этим, для регулирования подачи насосов преимущественно используется дросселирование.

Изменение положения маховика вентиля сопровождается изменением коэффициента местного сопротивления. Если изменение числа оборотов – это воздействие на характеристику насоса, то дросселирование – это изменение характеристики сети.

Если, например, прикрыть вентиль, тем самым, увеличив потери напора в сети, как видно из уравнения для расчета местных потерь напора, рост коэффициента местного сопротивления приведет к росту потерь напора. Соответственно, потребный напор также вырастет. Новая характеристика сети пройдет круче. При этом рабочая точка сместится в сторону меньших расходов.

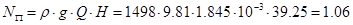

Рассчитаем полезную мощность, затрачиваемую насосом на сообщение жидкости энергии давления:

кВт; кВт;

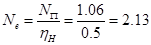

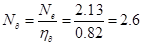

Мощность на валу (с учетом КПД насоса  ): ):  кВт; кВт;

Мощность, потребляемая двигателем (номинальная), с учетом того, что КПД передачи равен единице:  кВт; кВт;

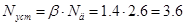

Принимая коэффициент запаса мощности  , найдем установочную мощность двигателя: , найдем установочную мощность двигателя:

кВт; кВт;

Учитывая то, что паспортная мощность выбранного насоса немного больше рассчитанной, позволяет сделать вывод, что насос выбран наиболее подходящий.

Перепуск (байпассирование).

При регулировании подачи насоса данным способом необходимый расход жидкости в системе обеспечивается за счет отвода части перекачиваемой насосом жидкости из напорного трубопровода во всасывающий, по перепускному трубопроводу. Если требуется уменьшить подачу в систему, открывают клапан на перепускном трубопроводе. Характеристика сети станет положе и общая подача насоса увеличивается.

Данный способ регулирования более экономичен для насосов, у которых потребляемая мощность снижается с увеличением подачи. У центробежных насосов регулирование перепуском приведет к возрастанию мощности насоса и может вызвать перегрузку электродвигателя.

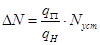

Перепускаемый с напорной стороны во всасывающую, поток жидкости обладает некоторой энергией. Если при регулировании перепуском не происходит полезной передачи энергии перепускаемой жидкости потоку, подходящему к рабочему колесу, потери затраченной мощности можно определить по формуле:

, ,

где qН – подача насоса,

qП – перепускаемый расход,

Nуст – мощность, потребляемая насосным агрегатом.

Тогда  кВт. кВт.

Энергию перепускаемого потока можно рационально использовать двумя способами:

1)

Для увеличения давления во всасывающей полости насоса путем создания эжектирующего эффекта перепускаемым потоком; последовательно основному насосу включается в работу водоструйный насос, снимая часть преодолеваемого напора с основного насоса, так что основной насос работает при более низком напоре и улучшенной кавитационной обстановке.

2)

Для закручивания потока перед рабочим колесом. Закручивание потока осуществляется по ходу вращения рабочего колеса, при этом происходит псевдоуменьшение частоты вращения рабочего колеса n

на частоту вращения закрученного потока жидкости. Параметры насоса - напор, подача и потребляемая мощность изменятся.

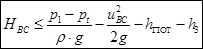

4. Расчет допустимой высоты всасывания

При проектировании насосной установки выполняется проверка на допустимую высоту всасывания.

Причина этого в том, что напор (а чаще всего и давление) на входе во всасывающий трубопровод выше, чем на входе в насос на величину потерь во всасывающем трубопроводе. Обычно на входе в насос давление ниже атмосферного (вакуум). Величина вакуума, в свою очередь, ограничивается величиной атмосферного давления.

При достижении давления насыщенных паров жидкость начнет кипеть. Чем выше температура, тем больше давление насыщенных паров. Пар, попав в насос, нарушает его работу. В насосах динамического действия создаваемое давление зависит от плотности жидкости. Пар имеет плотность почти в 1000 раз меньше плотности жидкости. Соответственно падает и давление. В насосах объемного действия подача также снижается из-за малой плотности паров, увеличиваются перетечки через неплотности.

Другое явление, крайне нежелательное при работе насоса и вызванное понижением давления на всасывании – кавитация (вскипание жидкости в зоне пониженного давления (например за кромкой лопаток насоса) с последующим захлопыванием образовавшихся пузырьков в зоне повышения давления). При захлопывании парового пузырька жидкость движется к его центру. Жидкость при этом приобретает определенную скорость. В центре паровой полости происходит мгновенная остановка жидкости, т.к. жидкость практически несжимаема. Кинетическая энергия превращается в потенциальную (рост давления). Давления жидкости настолько велики, что в зоне кавитации происходит разрушение металла лопаток.

В связи с этим, расчет производится из условия безкавитационной работы насоса. На практике приходится учитывать еще одну величину – так называемый кавитационный запас.

Допустимая высота всасывания зависит от давления насыщенных паров. Чем ближе температура жидкости к температуре кипения, тем выше давление насыщенных паров, а, следовательно, на меньшую высоту можно поднять насос относительно поверхности жидкости. В результате расчетов может получиться даже отрицательная величина. Действительно, при перекачивании легкокипящих жидкостей насосы приходится заглублять (устанавливать ниже уровня поверхности жидкости).

Скорость движения жидкости также снижает допустимую высоту всасывания за счет скоростного напора и потерь напора во всасывающем трубопроводе. В связи с этим, при проектировании насосных установок диаметры всасывающих трубопроводов стараются делать большими. Любые местные сопротивления также крайне нежелательны. Различного рода фильтры, вентили или задвижки, по возможности устанавливаются не на всасывающем, а на нагнетательном трубопроводе.

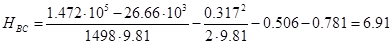

Таким образом:

, где: , где:

· pt=200 мм.рт.ст.= 26.66·103 Па – давление насыщенного пара

серной кислоты при рабочей температуре (25 °С);

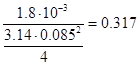

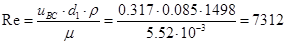

· uBC= = = м/с – скорость жидкости во всасывающем патрубке насоса; м/с – скорость жидкости во всасывающем патрубке насоса;

· Найдем hПОТ – потери напора во всасывающей линии:

, течение смешанное турбулентное, поэтому: , течение смешанное турбулентное, поэтому:

; ;

м. м.

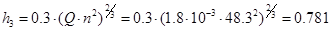

м – кавитационный запас. м – кавитационный запас.

· p1=1.472·105 Па – давление во всасывающем трубопроводе.

Получим:

м. м.

Выводы

В данной работе был выполнен расчет технологического трубопровода (определение требуемого напора), состоящий из определения статического, скоростного напоров, а также местных и линейных сопротивлений на различных участках и на всем трубопроводе в целом. Построена кривая требуемого напора, и выполнен подбор насоса, обеспечивающий заданный преподавателем расход перемещаемой жидкости.

Список литературы

1. А.Г. Касаткин, «Основные процессы и аппараты химической технологии», М.: Химия, 1971 – 784 с.

2. Основные процессы и аппараты химической технологии: Пособие по проектированию / Г.С. Борисов, В.П. Брыков, Ю.И. Дытнерский и др. Под ред. Ю.И. Дытнерского, 2-е изд., перераб. и дополн. М.: Химия, 1991 – 496 с.

3. К.Ф. Павлов, П.Г. Романков, А.А. Носков. Примеры и задачи по курсу процессов и аппаратов хим. технологии, 10-е изд., перераб. и дополн. Под ред. П.Г. Романкова. Л.: Химия, 1987 – 578 с.

|