Министерство сельского хозяйства и продовольствия

Республики Беларусь

Белорусский Государственный Аграрный

Технический Университет

Кафедра ЭСХП

Расчетно-пояснительная записка к

КУРСОВОМУ ПРОЕКТУ

по дисциплине «Электропривод» на тему:

«Электропривод транспортера кормов КРС-15»

Выполнил:студент 4 курса

14эн группы

Пиньковский С.А.

Руководитель: Гурин В.В.

Минск - 2005

1 Проектирование электродвигательного устройства

Технологическая характеристика рабочей машины:

Назначение.

Транспортёр предназначен для транспортирования, группового дозирования и распределения кормовой массы по фронту кормления. Его применяют в помещениях ферм и комплексов для содержания молодняка КРС в зонах с развитым молочным и мясомолочным скотоводством. Кормораздатчиком можно транспортировать все виды измельчённых стебельчатых кормов (силос, сенаж, сено, зелёную массу), а также их смеси с добавлением концентратов и корнеклубнеплодов. Транспортёрам обеспечивается заданная норма-24…36 кг на 1м длины кормушки. Равномерность распределения корма при этом составляет ±10% и достигается как при одностороннем, так и при двустороннем подходе животных к кормораздатчику. Максимальное число животных, которое можно обслужить при помощи скребкового кормораздатчика, составляет 180 голов.

Технологическая схема.

Транспортёр КРС-15 работает так. Корм из бункера самотёком или в ручную подаётся равномерным потоком на кормораздатчик (ближе к электродвигателю), захватывается скребками и направляется по транспортёру. За один оборот рабочего органа всё пространство между скребками заполняется кормом. Время заполнения транспортёра около 10 мин. К кормораздатчику направляются животные и начинают поедать корм. При привязном содержании животных кормораздатчик целесообразно располагать в кормовом проходе.

Работой управляет оператор с пульта, установленного в кормовом проходе или с центрального пункта. Включают машину нажатием на кнопку пуск, останавливают нажатием на кнопку стоп.

Описание рабочих органов.

Кормораздатчик КРС-15 состоит из цепи со скребками, привода, механизма натяжения с ограждением. Основной рабочий орган выполнен из пластинчатой цепи с шагом 125мм и металлических скребков, шарнирно соединённых со звеньями при помощи скоб. Скребки изготовлены из листовой стали. Цепь со скребками движется со скоростью 0,19м/с. Обе ветви цепи рабочие, скребки перемещаются вкруговую по бетонированному днищу кормушки. Цепной контур надет на две звёздочки, одна из которых принадлежит приводу, другая—натяжной станции.

Реклама

Привод предназначен для передвижения цепи и установлен на фундаменте в начале кормушки. В него входят электродвигатель, редуктор и ведущая звёздочка. Электродвигатель работает от сети переменного тока и имеет частоту вращения 1000мин-1

которая при помощи редуктора на ведущей звёздочке снижается до 60 мин-1

. Для защиты от перегрузки и токов короткого замыкания на общем пульте управления установлены тепловой и электромагнитный расцепители.

Дополнительные исходные данные.

Производительность……………………………………………..10 т/ч

Удельный расход электроэнергии………………………………0,6кВтч/т

Длина контура цепи со скребками………………………………77,4м

Шаг скребков……………………………………………………..625мм

Габаритные размеры………………………………..40000*1350*1540мм

Масса ……………………………………………………………...1540кг

Определение мощности рабочей машины при номинальном режиме работы и при холостом ходе .

При перемещении грузов скребковым транспортером мощность расходуется на преодоление трения груза о дно и стенки желоба, перемещение груза и тягового рабочего органа в горизонтальном направлении, трение в элементах рабочего органа, звездочках, подшипниках.

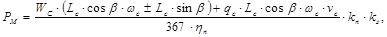

Потребляемая мощность электродвигателя привода шайбового транспортера определяется по следующей формуле:

гдеLс – расстояние между центрами валом приводных и натяжных звездочек, м;

wс – обобщенный коэффициент сопротивления перемещению скребка,

wс = 0,8…0.9;

qс – масса одного метра рабочего органа зависит от вида цепи, выбираем цепь по ГОСТ 588-81 кг, qс =2,8 кг/м;

hп – КПД передаточного механизма, hп = 0.7..0.85;

kп – коэффициент, учитывающий сопротивление от перегибов цепи и трения в подшипниках, kп = 1.15;

kз – коэффициент запаса мощности, kз = 1.1..1.3.

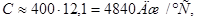

В итоге, имеем:

Расчет и построение механической характеристики и нагрузочной диаграммы рабочей машины.

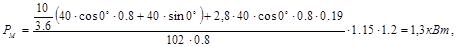

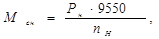

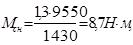

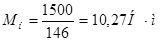

Приведенный момент сопротивления машины при номинальной частоте вращения определяется по следующей формуле:

(1.2) (1.2)

Подставляя числовые значения в формулу (1 .2)получаем:

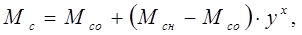

Для построения механической характеристики воспользуемся общей формулой:

(1,3) (1,3)

где Mс – момент сопротивления механизма при любой частоте вращения, Н.м;

Mсо – начальный момент сопротивления, Н.м;

x – показатель степени, характеризующий изменение момента при изменении частоты вращения;

y – угловая скорость вращения, выраженная в относительных единицах,

y = w/wн;

Показатель степени x для транспортеров x = 0, следовательно:

Реклама

Механическая характеристика Mc = f(w) будет иметь следующий вид:

Рисунок 1. Механическая характеристика рабочей машины.

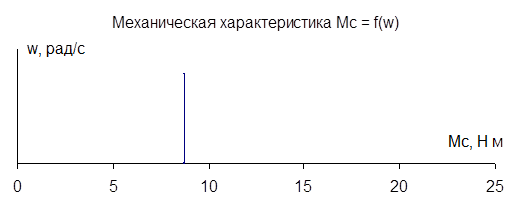

График нагрузки машины будет убывать так как транспортёр постепенно освобождается от корма.

Ру

, кВт

2,5

2 2

1,5 1,5

1tp 1tp

0 5 10 15 20 25 t,мин

Рисунок 2: График нагрузки машины.

Предварительное определение режима работы электропривода.

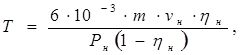

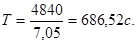

Постоянная времени нагрева определяется по следующей формуле:

(1.4) (1.4)

гдеm – масса двигателя, кг;

vн – установившаяся номинальная температура перегрева (80-100К);

hн – КПД в относительных единицах;

Pн – номинальная мощность, кВт.

Получаем:

Далее выбираем режим работы электродвигателя.

приблизительное время работы двигателя составляет 10 минут (из описания технологического процесса), с запасом будем считать, что, tр

=15мин.

tр < 4T и tп > 4Тохл .

обеспечивается условия кратковременного режима работы – S2:

Постановка задачи энерго и ресурсосбережения,повышение надежности, производительности.

В технологическом процессе кормление можно выделить несколько направлений энергосбережения:

-соблюдение технологического процесса ,не перегружать ,и не допускать работы на холостом ходу

-применение автоматических средств управления

Обоснавание выбора электродвигателя по роду тока ,типу ,модификации ,по частоте вращения по климатическому исполнению и категории размещения.

Животноводческие комплексы РБ в основном подключены к общей энергосистеме на переменное напряжение синусоидального тока ,по этому выбираем двигатель асинхронный с короткозамкнутым ротором с частотой вращения 1000об/мин,типа АИР112МВ6.Климатическое исполнение УХЛ2 т.к. установка находится внутри.

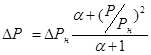

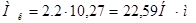

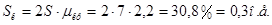

Выбор электродвигателя с учетом режима работы.

Окончательно выбираем асинхронный электродвигатель с частотой вращения 1500 об/мин. Тип АИР80ВЧУ1 IP54.

Технические данные электродвигателя сводим в таблицу1

Таблица1 Технические данные электродвигателя серии АИР80ВЧУ1.

Pн,

КВт

|

h,

%.

|

cosj, о.е. |

Sн,

%

|

m,

кг

|

kп |

kmax |

kmin |

kI |

I,

кг.м2

|

| 1,5 |

0,78 |

0.83 |

0,07 |

12,1 |

2,2 |

2,2 |

1,6 |

55 |

0,0033 |

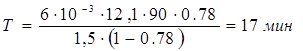

Проверка выбронного электродвигателя по условиям пуска и перегрузочной способности.

Заключение о правильности выбора электродвигателя делаем с учетом тепловых и механических переходных режимов, колебаний напряжений в сети.

Максимальная температура двигателя не превышает допускаемой для данного класса изоляции.

Электродвигатель обеспечивает разгон агрегата за время менее 10с.

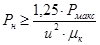

1)Проверка по условиям пуска:

Номинальный момент электродвигателя по условиям пуска:

Условие выполняется – 22,59Н∙м > 19,65Н∙м.

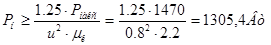

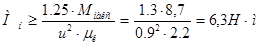

2)Проверка на устойчивость работы электродвигателя выполняется по перегрузочной способности:

а) по условию статической устойчивости:

, ,

где Рмакс

– максимальная мощность рабочей машины, кВт;

u – относительное рабочее напряжение, u = 0,8.

Условие выполняется – 1,5кВт > 1,3кВт.

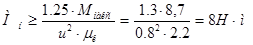

б) по условию динамической устойчивости:

где Ммакс

– максимальный момент рабочей машины (из ее механической характеристики) , Н∙м.

Условие выполняется – 8,7Н∙м > 8Н∙м.

Так как все условия соблюдаются, то можно считать, что данный электродвигатель подобран правильно.

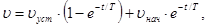

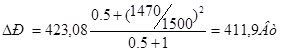

Расчет по определению температуры электродвигателя за цикл нагрузочной диаграммы.

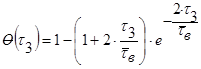

Когда нагрузка меняется медленно (tц > 10мин) методы определения мощности по среднеквадратичной величине не точны. В этом случае надо определить повышение температуры электродвигателя над окружающей средой, пользуясь уравнением нагрева электродвигателя:

(1.5) (1.5)

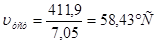

где υуст = DP/А – установившееся превышение температуры электродвигателя;

T = C/A – постоянная времени нагрева электродвигателя;

t – время от начала участка;

υнач – превышение температуры в начале участка;

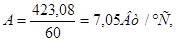

A – удельная теплоотдача электродвигателя:

(1.6) (1.6)

ΔР – потери мощности при неноминальной нагрузке.

Принимаем υун = 70°С;

, ,

где α = 0.5.

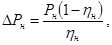

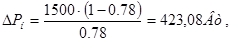

DPн

– потери мощности при номинальной загрузке:

(1.7) (1.7)

С – удельная теплоемкость электродвигателя массой m:

(1.8) (1.8)

Подставив числовые значения в формулы, получаем:

. В начале работы υнач = 0, а υуст

= 58,43˚С. При отключении двигателя υуст

= 0, а

υнач

=58,43˚С.

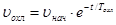

Это описывается зависимостями :

, ,  . .

При построении кривой охлаждения, следует учесть, что для самовентилируюемого электродвигателя Тохл

= 2Т из-за ухудшения теплоотдачи.

Для построения графиков нагрева электродвигателя надо задаться промежуточными значениями времени. Расчеты сводим в таблицы 2 и 3.

Таблица 2 График нагрева электродвигателя.

| t, с |

0 |

400 |

800 |

1200 |

1600 |

2000 |

2600 |

3200 |

4000 |

5000 |

| υ, °С |

0 |

25,1 |

31,1 |

36 |

41,2 |

45,8, |

49,6 |

53,4 |

56 |

57,8 |

Таблица 3График охлаждения электродвигателя.

| t, с |

0 |

400 |

800 |

1200 |

1600 |

2000 |

2600 |

3200 |

4000 |

5000 |

| υ,°С |

58,1 |

51,1 |

42,3 |

34 |

26 |

18 |

12 |

6,2 |

3,2 |

1,5 |

Рис.3. Графики нагрева (ряд1) и охлаждения (ряд2) электродвигателя.

Так как наша установка работает только 10 мин , то можно объединить эти графики в один.

2 Проектирование передаточного устройства

Выбор и обоснование кинематической схемы электропривода.

При выборе электродвигателя и способа регулирования для производственных машин, требующих электрического регулирования скорости, приходится учитывать ряд механических требований.

Передачу для регулирования электродвигателей выбирают так, чтобы при номинальной частоте вращения электродвигателя был основной рабочий режим.

Передачу клиноременную предусматривают при передаточных числах менее 5 в регулируемых электроприводах мощностью до 50 кВт.

Редукторы или моторы редукторов предусматривают при больших передаточных числах или по конструктивным и техническим условиям.

Расчет (выбор) элементов передачи или редуктора.

В качестве передаточного механизма в приводе будем использовать коническо-цилиндрический редуктор и клиноременную передачу.

Параметры редуктора: передаточные числа конической передачи i=3, цилиндрической передачи i=3.

Параметры клиноременной передачи: передаточное число i=1,5, d1

=100мм, d2

=160мм, по ГОСТ 20893-75 число ремней в комплекте z =1 шт. по ГОСТ 1284,1-80.

Двигатель с редуктором соединяются с помощью фланцевой муфтыГОСТ 20761-75.

Шкивы с валами редуктора и шнека соединяются с помощью шпоночного соединения ГОСТ 23360-78.

Обоснование и выбор монтажного исполнения двигателя.

Изучив машину, приходим к выводу что менее материало- и металлоемким будет конструкция машины при использовании электродвигателя на лапах, также при использовании такого двигателя его обслуживание будет более удобным по сравнению с другими типами двигателей.

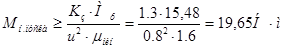

Составление расчетной исходной и одномассовой приведенной схемы механической части электропривода

Для вычисления приведенного момента инерции энергетического машинного устройства необходимо знать момент инерции ротора электродвигателя Iрот, момент инерции машины Iм, момент инерции редуктора или передачи Iпер.

Момент инерции рабочей машины приближенно можно определить по следующей формуле:

(2.1)

(2.1)

где m – масса звёздочки, кг, m =6кг;

Rср

– средний радиус звёздочки, R = 0.2м.

Получаем:

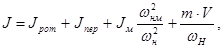

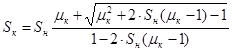

Приведенный момент инерции энергетического машинного устройства определяется следующим образом:

(2.2) (2.2)

гдеJрот = 0.0033кг.м2 (паспортные данные двигателя);

wн – номинальная угловая скорость вала двигателя, wн = 99,75рад/с;

wнм – номинальная угловая скорость вала приводной звёздочки, wнм =6,3рад/с.

m – масса троса с шайбами (m=2,8∙80=306 кг

Jпер = 0.2.Jрот = 0.2×0.0033 = 0.00066кг.м2;

В итоге имеем:

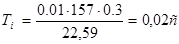

3 Переходные процессы в электроприводе

Определение электромеханической постоянной времени при рабочем и критическом скольжении.

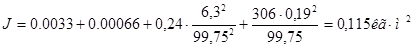

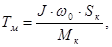

Электромеханическая постоянная времени переходных процессов привода с асинхронным электродвигателем вычисляется по формуле:

(3.1) (3.1)

гдеw0 – угловая скорость машинного устройства, w0 = 105рад/с;

Sк – критической скольжение электродвигателя. Определяется по следующей формуле:

,(3.3) ,(3.3)

где Sн и Mн – соответственно номинальные скольжение и момент электродвигателя;

Mк – критический момент электродвигателя.

Номинальный и критический моменты электродвигателя определяются по следующим формулам:

.(3.4) .(3.4)

Имеем:

, ,  . .

Подставляя полученные значения в формулы (3.3) и (3.4) получаем:

.

Обоснование способа пуска и торможения электропривода

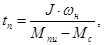

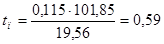

Для начала определим продолжительность разбега и остановки электродвигателя.

Время пуска, tп определяется следующим образом:

(3.5) (3.5)

гдеJ – приведенный момент инерции;

wн – номинальная угловая скорость;

Mпи – вращающий момент электродвигателя при пуске;

Mс – средний приведенный момент сопротивления рабочей машины при пуске;

Получаем:

Время остановки, tт определяется следующим образом:

(3.6) (3.6)

В итоге имеем:

. .

Определение времени пуска и торможения ,максимального ускорения графо-аналитическим методом.

Построив механические характеристики двигателя и рабочей машины, строим кривую избыточного момента.

Механическую характеристику электродвигателя строим по пяти точкам и следующим величинам моментов и скоростей вращения. Результаты расчетов заносим в таблицу 4.

Таблица 4. Построение механической характеристики АД.

| Точка |

Момент |

Скорость |

| 1 |

M1 = 0 |

w1 = w0 = 157рад/с |

| 2 |

M2 = Mн = 10,27Н.м |

w2 = wн = 146,01рад/с |

| 3 |

M3 = Mк =22,59Н.м |

w3 = wк = 108,6рад/с |

| 4 |

M4 = Mmin =16,43Н.м |

w4 = wmin = 23рад/с |

| 5 |

M5 = Mп = 22,59Н.м |

w5 = wп = 0рад/с |

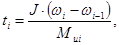

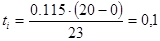

Кривую избыточного момента заменяют ступенчатым графиком. В пределах каждой ступени избыточный момент не меняется и время разгона на i-том участке ti будет равно:

(3.7) (3.7)

Таким образом, для первого участка получаем:

. (3.8) . (3.8)

Аналогично рассчитываем для остальных участков. Результаты расчетов заносим в таблицу 7.2.

Таблица 5. Построение кривой разбега.

| w, рад/с |

20 |

40 |

60 |

80 |

90 |

105 |

| М, Н×м |

23 |

28 |

35 |

38 |

34 |

0 |

| Dt, с |

0,1 |

0,16 |

0,197 |

0,242 |

0,3 |

0,4 |

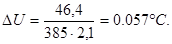

Расчеты по определению превышения температуры электродвигателя за время пуска.

Повышение температуры обмоток асинхронного электродвигателя с короткозамкнутым ротором во время пуска можно определить упрощенным методом, считая, что все потери идут на нагрев:

(3.9) (3.9)

где DW – потери энергии во время пуска, Дж;

C1 – теплоемкость обмоток.

, ,

где с1

– удельная теплоемкость меди, с1

= 385Дж/кг×К;

т1

– масса обмоток, примем т1

=2,1кг.

Имеем:

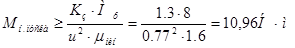

4 Заключение о правильности предварительного выбранного электродвигателя по всем критериям

Заключение о правильности выбора электродвигателя делаем с учетом тепловых и механических переходных режимов, колебаний напряжений в сети.

Максимальная температура двигателя не превышает допускаемой для данного класса изоляции.

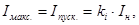

Электродвигатель обеспечивает разгон агрегата за время менее 10с.

1)Проверка по условиям пуска:

Номинальный момент электродвигателя по условиям пуска:

Условие выполняется – 10,96Н∙м >8,7Н∙м.

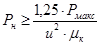

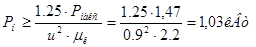

2)Проверка на устойчивость работы электродвигателя выполняется по перегрузочной способности:

а) по условию статической устойчивости:

, ,

где Рмакс

– максимальная мощность рабочей машины, кВт;

u – относительное рабочее напряжение, u = 0.9.

Условие выполняется – 1,5кВт > 1,03 кВт.

б) по условию динамической устойчивости:

, ,

где Ммакс

– максимальный момент рабочей машины (из ее механической характеристики) , Н∙м.

Условие выполняется – 8,7Н∙м > 6,3Н∙м.

Так как все условия соблюдаются, то можно считать, что данный электродвигатель подобран правильно.

5 Разработка принципиальной электрической схемы управления

Пояснение по составлению схемы.

Принципиальная схема должна полностью удовлетворять требованиям ГОСТа и поддерживать требуемый технологический процесс. Схема также должна работать в ручном и автоматическом режиме иметь защитную аппаратуру ,предохраняющую от к.з. ,нагрузки и т.д..

5.2.Выбор аппаратов защиты электрических цепей и аппаратов защиты электродвигателя по критерию эффективности.

Критерий эффективности срабатывания защит рассчитывается по формуле:

,(5.1) ,(5.1)

где Рij

– вероятность отказа установки по i-той причине,

qki

– вероятность срабатывания k-той защиты по i-той причине.

Таблица 6 Значения вероятностей отказа транспортёров по различным причинам.

| Неполнофазный режим |

Заторможенный ротор |

Перегрузка |

Увлажненная изоляция |

Нарушение охлаждения |

| 0,23 |

0,71 |

0 |

0,06 |

0 |

Таблица 7 Значения вероятностей срабатывания защит по различным причинам.

| Тип аппарата защиты |

Неполнофаз-ного режима |

Заторможенного ротора |

Перегрузки |

Увлажненная изоляция |

Нарушение охлаждения |

| Автоматический выключатель с тепловым расцепителем |

0,5 |

0,4 |

0,7 |

0 |

0 |

| УВТЗ-1М |

0,76 |

0,67 |

0,91 |

0 |

0,91 |

| ФУЗ-М |

0,95 |

0,85 |

0,66 |

0 |

0 |

| ЕЛ-8, ЕЛ-10 и т.п. |

0,7 |

0 |

0 |

0 |

0 |

| РУД-05, ЗОУП-25 и т.п. |

- |

- |

- |

0,95 |

- |

Таблица 8 Результаты расчета критерия эффективности.

| Тип аппарата защиты |

Автоматический выключатель с тепловым расцепителем |

УВТЗ-1М |

ФУЗ-М |

ЕЛ-8, ЕЛ-10 и т.п. |

РУД-05, ЗОУП-25 и т.п. |

| Э |

0,399 |

0,65 |

0,822 |

0,161 |

0 |

Как показывает расчет, наиболее подходящей защитой является ФУЗ-М.

Выбор других элементов схемы.

Основным параметром защитно-коммутационной аппаратуры является электрический ток, пропорциональный нагрузке.

Для защиты электродвигателя от действия токов короткого замыкания и от перегрузки используем автоматический выключатель, тогда расчет параметров коммутационных аппаратов выполняется в следующей последовательности.

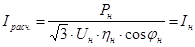

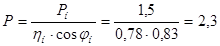

Находим расчетный ток электродвигателя (в нашем случае при полной загрузке он будет равен номинальному):

(5.2) (5.2)

Имеем:

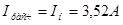

Далее находим максимальный ток электродвигателя (в нашем случае он равен пусковому):

(5.3) (5.3)

Получаем:

В связи с новыми стандартами республики Беларусь на электроснабжение и электробезопасность зданий и сооружений требуется повсеместно применение защиты оттоков к.з. и от чрезмерной утечки на землю.

Исходя из этих значений, выбираем автоматический выключатель АЕ2023 У3 на номинальный ток 10А с возможностью регулирования номинального тока теплового расцепителя, с уставкой по типу несимметричной утечки на землю 0,03 и 0,1

Тип магнитного пускателя и его номинальный ток выбираем исходя из условия:

(5.4) (5.4)

Выбираем пускатель– ПМ12-010211 УХЛ3 на ток 10А.

В качестве коммутационного аппарата выбираем автоматический выключатель по условию:

, ,

где Iрасч.общ.

– расчетный ток на всю электрическую схему нашей установки, А.

Выбираем рубильник ВА51Г31- 44000Р IP54 УХЛ на ток 100А.

Для ручного управления установкой выбираем кнопочные выключатели серии КМЕ предназначенных для вторичных цепей контакторов, электромагнитных пускателей и других аппаратов управления.

Кнопки имеют электрически не связанные замыкающие и размыкающие контакты с двойным разрывом. Номинальное напряжение – до 500 В, 50 и 60 Гц переменного и до 220 В постоянного тока. Номинальный ток контактов10А.

В качестве сигнальной арматуры выбираем АЛСУ-12У2 на напряжение 220 В.

Описание работы схемы

На основании описания технологического процесса [2] можно сформулировать следующие требования к схеме управления кормораздатчиком:

- защита электродвигателей от коротких замыканий и перегрузок;

- пуск и отключение кормораздатчика в ручном режиме;

- обеспечение сигнализации работы привода;

Управление транспортёром - кормораздатчиками КРС - 15 (см. графическую часть) может быть осуществлено в ручном режиме. Питание на схему управления подаётся автоматическим выключателем SF. Управление приводом транспортёра осуществляется с помощью кнопок SB1 («Стоп») и SB2 («Пуск»). Сигнализация работы привода осуществляется лампой HL1.

Принципиальная электрическая схема и схема соединений щита управления представлены в графической части.

6 Разработка ящика управления электроприводом

Пояснение о компоновке аппаратов в ящике управления.

Приборы и аппаратуру размещают как внутри, так и на лицевой панели щитов (или на стенке шкафного щита). Их группируют по объектам управления пли по управляемому параметру. В центре щита устанавливают приборы для управления наиболее важным параметром или приборы большего габарита.

На лицевой панели приборы и аппаратуру размещают так, чтобы расстояния от них до основания щита (или площадки обслуживания) находились в пределах:

— для регулирующих и регистрирующих приборов: 1000......1800 мм;

— для показывающих приборов и сигнальной арматуры: 800......2100 мм;

-— для аппаратуры оперативного управления: 700......1600 мм;

— для мнемосхем: 1000......2100 мм.

Источники питания, аппаратура защиты и другие безшкальные приборы и устройства устанавливают с внутренней стороны щита на определенной высоте от его основания:

— источники питания, трансформаторы и стабилизаторы: 1700.....2000 мм;

— предохранители: 1000.....1700 мм;

— реле: 600.....1700мм;

— наборные рейки: не менее 200 мм.

Арматура для освещения щита с газоразрядными источниками света или светильниками типа бра устанавливается в его верхней части таким образом, чтобы хорошо освещалась лицевая панель.

При размещении средств контроля, сигнализации и управления в щитах и пультах, позволяет не только сконцентрировать средства автоматики, но и предохранить их от вредных механических, температурных и других воздействий.

Для определения размеров щитов и пультов необходимо:

1) уточнить вид и количество, размеры приборов устанавливаемых на щите(пульте), размеры приборов и средств автоматизации принимают по паспортным данным;

2) распределить приборы, аппараты по монтажным панелям щита(пульта) с учетом правил их расположения;

3) выбрать требуемые размеры щита и выбрать стандартный типоразмер щита.

Определение монтажных зон.

Таблица 6.1. Размеры элементов аппаратов.

Позицио

нное обозначе-

ние

|

Наименование |

Кол-

во,

шт.

|

Размеры

аппаратов, мм.

|

Размеры

аппаратов с

учетом монтажных зон,мм.

|

| 1 |

Н |

В |

L’

|

Н’ |

В’ |

| QS |

Рубильник |

1 |

160 |

100 |

100 |

210 |

150 |

150 |

| QF |

Автоматический выключатель |

1 |

90 |

75 |

60 |

280 |

250 |

220 |

| КМ |

Магнитный пускатель |

1 |

70 |

70 |

90 |

240 |

240 |

280 |

| SB |

Кнопка управления |

2 |

75 |

75 |

40 |

375 |

375 |

270 |

| ХТ1 |

Клемная колодка |

1 |

100 |

35 |

10 |

150 |

85 |

60 |

| SА |

Тумблер |

1 |

15 |

35 |

25 |

65 |

85 |

75 |

| HL |

Сигнальная арматура |

2 |

20 |

20 |

50 |

210 |

210 |

300 |

| KT |

Реле времени |

1 |

130 |

130 |

70 |

180 |

180 |

120 |

| А1 |

ФУЗ-ЗМ |

1 |

160 |

160 |

100 |

420 |

420 |

300 |

Выбор типа ящика управления.

Определяем ширину шкафа:

мм, мм,

где L — ширина аппаратов, мм; а — расстояние между аппаратами, мм; l — расстояние от края шкафа, мм.

мм; мм;

Высоту шкафа:

H=600мм;

Глубина шкафа:

B=250мм;

В связи с тем, что требуемые размеры, стандартных размеров шкафов отсутствуют, делаем заказ на изготовление шкафа управления с необходимыми нам размерами.

7 Показатели разработанного электропривода

Орпеделение расчетных показателей надежности разработанного электропривода коэффициентым методом.

Для отдельных разработок требуется произвести экономическую оценку надежности технических средств. Решение этой проблемы является одной из важнейших задач народного хозяйства. Повышение надежности сокращает простои, упрощает организацию ремонта, сокращает потребность в запчастях и т.д., т.е. в конечном итоге приводит к экономическому эффекту.

Вычисляем параметры надежности:

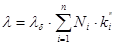

1. Параметр потока отказов:

; ;

где λδ

—интенсивность отказа базового элемента системы(λδ

=0.03 10-6

);

; ;

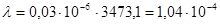

2. Наработка на отказ:

; ;

3. Среднее время восстановления системы:

ч; ч;

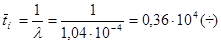

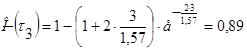

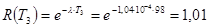

4. Вероятность восстановления системы в заданное время:

где τ3

—минимальное время, заданное техническими условиями для восстановления системы, чтоб не нарушить ход технологического процесса, не было порчи продуктов и т.п.

; ;

5. Коэффициент готовности:

; ;

6.Показатель безопасности системы:

Как показал расчет, в связи с тем, что установка используется непродолжительно в течение дня, она имеет высокие показатели надежности.

Определение удельных показателей электропривода.

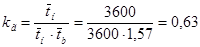

Определяем мощность потребляемую из сети:

кВт; кВт;

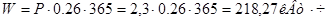

Определяем потребляемую установкой энергию за год (примем что привод работает 0,26 часа в сутки, 365 дней в году):

; ;

Определим удельную энергию машины:

; ;

Определение показателей, достигнутых по пункту 1.5

Потребляемая энергия из сети при ручном управлении:

; ;

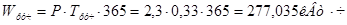

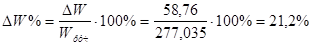

Экономия электроэнергии в  : :

ΔW=Wруч.

-Wавт.

= 277,035-218,27=58,76 кВт • ч.

Экономия электроэнергии в : :

. .

Литература

1 . А.П. Фоменков. Электропривод сельскохозяйственных машин, агрегатов и поточных линий.: М.:Колос, 1984.

2. А.Э. Кравчик, М.М. Шлаф и др. Справочник: Асинхронные двигатели серии 4А.

3. В.К. Гриб, С.С. Жук и др. Механизация животноводства. — Мн.: Ураджай, 1997.

4. Методические указания, по выполнению курсовой работы «Электропривод».

5. Электропривод. Методические указания, к практическим занятиям для студентов специальности С 03.02.01 . Часть 2.2.

6. Энергосбережение в электрооборудовании. Методические указания.

7. Автоматизация технологических процессов. Методические указания.

8. Электропривод. Методические указания к самостоятельной работе студентов специальности 74.06.05 «Энергетическое обеспечение сельскохозяйственного производства».

|