Введение.

Нагревательные печи в кузнечных цехах используют для нагрева под пластическую деформацию и под термическую обработку. Нагревательные печи для нагрева заготовок, слитков или блюмсов из черных и цветных металлов под ковку, прессование, штамповку, высадку, гибка и печи для термической обработки деталей, улучшающей их свойства, работают при 150-1300 С. Требования, к нагревательным современным печам:

1)обеспечение необходимой температуры и заданного режима нагрева;

2)высокая тепловая экономичность с полным сжиганием топлива и максимальным к.п.д.;

3)простота конструкции и минимальные габаритные размеры, обеспечивающие нагрев большого ассортимента изделий при различных режимах и с высокой производительностью;

4)механизация и автоматизация загрузки и выгрузки изделий, а также их продвижение в печи, что увеличивает её производительность, облегчает обслуживание и позволяет устанавливать в общем производственном потоке цеха или в поточных автоматических линиях;

5)автоматическое регулирование теплового режима, обеспечивающее более точное соблюдение заданного режима по сравнению с ручным регулированием; В результате этого повышается качество нагреваемых изделий;

6)удобство обслуживания при эксплуатациях и ремонтах;

7)возможность применения защитной контролируемой атмосферы для получения без окислительного нагрева метала.

Всем этим требованиям в первую очередь удовлетворяют электрические и газовые печи, работающие на природном газе и получающие преимущественное применение в кузнечно-термических печах. При нагреве стали под пластическую деформацию температура печи должна быть не ниже 1250 С. В кузнечных печах эту температуру наиболее просто достигнуть при использовании высоко калорийного топлива с высокой теоретической температурой горения.

Для получения рабочей температуры 1200-1250 С теоретическая температура горения топлива должна быть для камерных и щелевых печей не ниже 1850 С, для методических толкательных – не ниже 1700С,Такие температуры можно получить и при сжигании низкокалорийного топлива, используя для горения подогретый воздух.

В печах с интенсивной циркуляцией газов изделия нагреваются равномерно. Более высокие требования по равномерности нагрева предъявляют к печам для нагрева изделий и заготовок из лёгких сплавов и к термическим печам. В этих случаях максимальная разность температур в различных точках изделия не должна превышать 10С. Перепад температур определяют термопарами, помещёнными в нескольких точках нагреваемого изделия. Чем совершеннее конструкция печи, тем меньше перепад.

Реклама

1 Назначение и принцип работы печи

Назначение и область применения.

Печи нагревательные камерные с выдвижным подом применяются для нагрева слитков или крупных заготовок под ковку с конечной температурой нагрева 1100 – 1300 С. Загрузка на под и съем заготовок с пода осуществляются с помощью средств цеховой механизации (обычно мостовыми кранами).

Производительность печей может изменяться в зависимости от марки стали, размеров заготовок или слитков, вида топлива и должна уточняться в каждом конкретном случае.

Состав установки печи.

В комплект установки печи входят рельсовые пути как в печи, так и внешние, механизмы выкатки пода и подъема заслонок, а также приборы теплового контроля и автоматики.

Основные технические решения.

Печи этого типа отапливаются природным газом или жидким нефтяным топливом (мазутом), сжигаемым с помощью типовых горелок или форсунок. Применение для печей с выдвижным подом газовых горелок среднего давления (инжекционных) не рекомендуется.

Для подогрева воздуха, идущего на горение, печи этого типа оборудуются рекуператорами (трубчатыми, игольчатыми или радиационными).

Продукты горения отводятся в боров и дымовую трубу или вверх под зонт и далее в систему цеховых дымопроводов.

Тепловой режим и режим давлений в печах поддерживаются автоматически.

Кладка печей выполняется из шамотного, шамотного легковесного, диатомового и глиняного (красного) кирпича и заключается в сварной металлический каркас с обшивкой из листовой стали. Печи устанавливаются на специальный фундамент, общий для печи и для рельсовых путей выдвижного пода (внутри печи и вне ее).

В фундаменте предусматриваются приямки для размещения механизмов выкатки пода и для механизмов подъема заслонки.

Подины печей состоят из рамы, сваренной из проката, литой гарнитуры и футеровки из шамотного нормального и легковесного кирпича. Рама подины перемещается на цепях катков.

Механизмы выкатки пода применяются с рейками цевочного типа. В качестве механизмов подъема заслонок используются типизированные электрические лебедки или гидравлические подъемники.

Реклама

Расположение механизмов может быть как правым, так и левым.

В случае необходимости выкатки пода на трансбордер подина устанавливается на колесах и выкатки ее осуществляется с помощью механизма трансбордера.

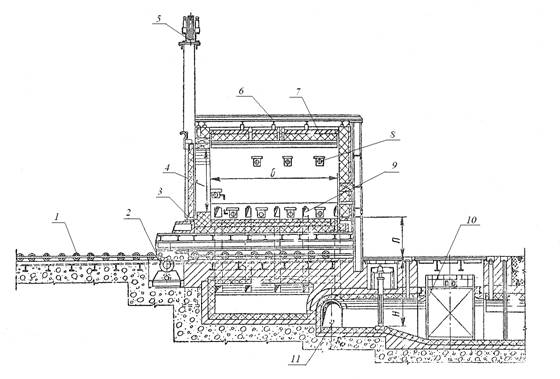

Рисунок 1 Печь с выкатным подом

1- Путь роликовый;

2- Механизм выкатного пода;

3- Под выкатной;

4- Дверце;

5- Механизм подъема дверцы;

6- Каркас;

7- Футеровка;

8- Горелка;

9- Дымоход;

10- Рекуператор;

11- Дымоход.

2 Расчет горения топлива

2.1 Расчет количества воздуха

Печь отапливается природным газом месторождение “Елшанское” при n = 1,07

Состав газа

Таблица 1.1

| СН4

|

С2

Н6

|

С2

Н8

|

С4

Н10

|

N2

|

СО2

|

| 93,7 |

0,7 |

0,6 |

0,6 |

4,4 |

- |

Химические реакции горения

СН4

+ 2О2

= СО2

+ 2Н2

О

С2

Н6

+ 3,5О2

= 2СО2

+ 3Н2

О

С2

Н8

+ 4О2

= 2СО2

+ 4Н2

О

С4

Н10

+ 6,5О2

= 4СО2

+ 5Н2

О

N2т

N2п.г. N2т

N2п.г.

Расчет ведем на 100м3

газа.

2.2 Расчет количества и состава продуктов горения

Таблица1.2 Расчет горения топлива

| Топливо |

Воздух,м3

|

Продукты горения,м3

|

| Составляющие |

Содержание,% |

Количество,м3

|

О2

|

N2

|

Всего |

СО2

|

Н2

О |

О2

|

N2

|

Всего |

| СН4

|

93,7 |

93,7 |

187,4 |

196,15*3,76 = 737,52 |

196,15+737,52 = 933,67 |

93,7 |

187,4 |

- |

737,52+4,4 = 741,92 |

98,7+194,9+741,92 = 1035,52 |

| С2

Н6

|

0,7 |

0,7 |

2,45 |

1,4 |

2,1 |

- |

| С2

Н8

|

0,6 |

0,6 |

2,4 |

1,2 |

2,4 |

- |

| С4

Н10

|

0,6 |

0,6 |

3,9 |

2,4 |

3 |

- |

| N2

|

4,4 |

4,4 |

- |

- |

- |

- |

| СО2

|

- |

- |

- |

- |

- |

- |

| 100 |

100 |

196,15 |

737,52 |

933,67 |

98,7 |

194,9 |

- |

741,92 |

1035,52 |

| Коэффициент расхода воздуха,n |

n = 1,0 состав,% |

21 |

79 |

100 |

9,53 |

18,82 |

- |

71,65 |

100,00 |

| n = 1,07 количества,% |

209,88 |

789,15 |

999,02 |

98,7 |

194,9 |

13,73 |

793,55 |

1100,88 |

| n = 1,07 состав,% |

21 |

79 |

100 |

8,97 |

17,70 |

1,22 |

72,11 |

100,00 |

2.3 Расчет температуры горения

Температура горения топлива – важный показатель при расчете горения топлива. Различают температуры калориметрическую, теоретическую и практическую.

Калориметрической температурой tк

горения называют температуру, которую имели бы продукты горения при отсутствии потерь теплоты в окружающее пространство и на диссоциацию. В этом случае подразумевают, что вся теплота, выделяемая при сгорании, идет только на нагрев продуктов горения. Калориметрическая температура является расчетной величиной.

1. Определяют состав продуктов горения топлива, Qн

и объем продуктов горения единицы топлива Vп.г.пр

. при заданном коэффициенте расхода воздуха n.

2. Определяют действительное удельное количество теплоты 1 м3

продуктов горения (кДж/м3

):

iп.г

. = Qн

/V,

п.г.пр.

iп.г.

– действительное удельное количество теплоты

Qн

– теплота сгорания газообразного топлива

V,

п.г.пр.

– объем продуктов горения практический

V,

п.г.пр.

= 1100,88 : 100 = 11,0088 м3

Qн

= 358*СН4

+ 638*С2

Н6

+ 913*С2

Н8

+ 1187*С4

Н10

= 358*93,7 + 638*0,7 + 913*0,6 + 1187*0,6 = 5051,2 кДж/м3

iп.г.пр.

= 5051,2/ 11,0088 = 458,833 кДж/м3

3. По значению полученного удельного количества теплоты продуктов горения iп.г

. приблизительно определяют соответствующую ему температуру продуктов горения t1

.

4. По температуре t1

рассчитывают удельное количество теплоты 1 м3

продуктов горения данного состава (кДж/м3

):

при 1900С

i1

= 0,01* t1

( СО2

*Ссо2

+ Н2

О*Сн2

о + N2

*СN

2

+ О2

*Со2

) i1

= 0,01*1900(8,97*2,42 + 17,70*1,93 + 72,11*1,48 + 1,22*1,57) = 3125,69 кДж / м3

при 2000С

i2

= 0,01* t2

( СО2

*Ссо2

+ Н2

О*Сн2

о + N2

*СN

2

+ О2

*Со2

) i2

= 0,01*2000( 8,97*2,43 + 17,70*1,94 + 72,11*1,49 + 1,22*1,58) = 3310,2 кДж/м3

5. По значениям температур t1

и t2

и удельным количествам теплоты i1п.г.

и i2п.г,

соответствующим этим температурам, находят tк

.

i0

-i1

tк

= t1

+ ───

i2

-i1

458,833 – 3125,69

tк

= t1

+ ─────────── = 1885,55 С

3310,2 – 3125,69

tпр

. = η* tк

, гдеη = 0,62…..0,82 tпр

.

= 0,62*1885,55 = 1169,041

2.4 Материальный баланс горения

Поступило: Получено:

газа в 100м3

, в том числе в кг: продуктов горения в кг:

СН4

= 93,7*16 / 22,4 = 66,929 СО2

= 98,7*44 / 22,4 = 193,875

С2

Н6

= 0,7*30 / 22,4 = 0,938 Н2

О = 194,9*18 / 22,4 = 156,616

С2

Н8

= 0,6*32 / 22,4 = 0,857 N2

= 793,55*28 / 22,4 = 991,938

С4

Н10

= 0,6*58 / 22,4 = 1,554 О2

= 13,73*32 / 22,4 = 19,614

N2

= 4,4*28 / 22,4 = 5,5

75,778 1362,043

Воздуха: О2

= 209,88*32 / 22,4 = 299,829

N2

= 789,15*28 / 22,4 = 986,438

1286,267

∑прих

= 75,778 + 1286,267 = 1362,045кг

∑расх

= 1362,043кг

3 Расчет нагрева металла

3.1 Расчет нагрева металла в I интервале

Температура металла

tм

н

+ tм

I

к tм

н

+ tм

I

к

tмI= ,С где tм

I

к

– примите 600 С. tмI= ,С где tм

I

к

– примите 600 С.

2

tмн

– температура металла начальная, С

tмI

к

– температура металла конечная, С

20 + 600

tмI= = 310 С tмI= = 310 С

2

Температура газа

tг

I

н

+ tг

I

к tг

I

н

+ tг

I

к

tгI = 2 , С где tг

I

к

– примите 1150 С. tгI = 2 , С где tг

I

к

– примите 1150 С.

tгIн

– температура газа начальная, С

tгIк

– температура газа конечная, С

800 + 1150

tгI = = 975 С tгI = = 975 С

2

Температура кладки

tм

I

+ tг

I tм

I

+ tг

I

tклI = ,С tклI = ,С

2

310 + 975

tклI = = 642,5 С tклI = = 642,5 С

2

Парциальное давление излучающих компонентов продуктов сгорания

Vсо2

Рсо2

= Рат , кПа, Рсо2

= Рат , кПа,

Vсм

где Рат = 98,1 кПа;

Vсо2

– процентное содержание СО2

в продуктах сгорания топлива, %;

Vсм = 100%.

8,97

Рсо2

= 98,1 = 8,8 кПа Рсо2

= 98,1 = 8,8 кПа

100

Vн2

о

Рн2

о = Рат , кПа, Рн2

о = Рат , кПа,

Vсм

где Vн2

о – процентное содержание Н2

О в продуктах сгорания, %.

17,70

Рн2

о = 98,1 = 17,4 кПа Рн2

о = 98,1 = 17,4 кПа

100

Эффективная длина луча

V ВНL - hbl

Sэф = 3,6 = , м, Sэф = 3,6 = , м,

F Fк + Fм

где В – ширина рабочего пространства печи, м

(В = b + 2а, где а = 0,5м); В = 0,7 + 2*0,5 = 1,7м

Н – высота рабочего пространства (примите Н = 1,8м);

L - длина рабочего пространства, м (L = l + 0,5); L = 2,4 + 0,5 = 2,9м

Fк – площадь внутренней поверхности рабочего пространства печи (за вычетом площади занятой металлом), м2

(Fк = 2ВН + 2НL + 2ВL – bl); Fк = 2*1,7*1,8 + 2*1,8*2,9 +2*1,7*2,9 – 0,7*2,4 = 24,74м2

Fм – площадь тепловоспринимающей поверхности металла, м2

( Fм = 2bh + 2hl + bl). Fм = 2*0,7*0,8 = 2*0,8*2,4 + 0,7*2,4 = 6,64м2

1,7*1,8*2,9 – 0,8*0,7*2,4

Sэф = 3,6 = 0,864м Sэф = 3,6 = 0,864м

24,74 + 6,64

Определим произведение

Рсо2

* Sэф, кПа*м; 8,8*0,864 = 7,6

Рн2о * Sэф,кПа*м; 17,4*0,864 = 15

Выполним номограммы

εсо2

= 0,09, где εсо2

– степень черноты углекислого газа, содержащегося в продуктах сгорания;

ε,

н2

о = 0,13, где εн2

о – степень черноты водяных паров;

β = 1,12, где β – поправочный коэффициент.

Степень черноты газа

ε,

г

= εсо2

+ β*ε,

н2

о

ε,

г = 0,09 + 1,12*0,13 = 0,24

Для природного газа

εгI = 1,5*ε,

г;

εгI = 1,5*0,24 = 0,36

Для мазута

εг = 2,5*εг;

εг = 2,5* 0,24 = 0,6

Степень развития кладки

Fк

ω = . ω = .

Fм

24,74

ω = = 3,73 ω = = 3,73

6,64

Номограмма для определения εсо2

εсо2 εсо2

0,09 0,09

975 t, C 975 t, C

Рисунок 2 Номограмма для определения εсо2

Номограмма для определения ε,

н2

о

ε,

н2

о

0,13 0,13

t, С t, С

975

Рисунок 3 Номограмма для определения εн2

о

Номограмма для определения β

β

1,12 1,12

Рн2

о, кПа Рн2

о, кПа

Рисунок 4 Номограмма для определения β

Определим значение комплексов, принимая εм = 0,8; εк = 0,6.

1 1

М = 1 – (1 – εг) * ( 1 – εк) * (1 - ω ) – (1 – εг)2

* (1 – εм) * (1 – εк)* ; М = 1 – (1 – εг) * ( 1 – εк) * (1 - ω ) – (1 – εг)2

* (1 – εм) * (1 – εк)* ;

ω

1 1

М = 1 – (1 – 0,6)*(1 – 0,6)*(1 - ) – (1 – 0,6)2

*(1 – 0,8)*(1- 0,6)* = 0,6 М = 1 – (1 – 0,6)*(1 – 0,6)*(1 - ) – (1 – 0,6)2

*(1 – 0,8)*(1- 0,6)* = 0,6

3,73 3,73

1

εг*εм [ 1 + (1 – εг)*(1 – εк)* ω] εг*εм [ 1 + (1 – εг)*(1 – εк)* ω]

А = М А = М

1

0,6*0,8 [1 + (1 – 0,6)*(1 – 0,6)*3,73] 0,6*0,8 [1 + (1 – 0,6)*(1 – 0,6)*3,73]

А = 0,6 = 0,76 А = 0,6 = 0,76

εм*εк(1 – εг)

В = М В = М

0,8*0,6(1 – 0,6)

В = = 0,3 В = = 0,3

0,6

Удельный тепловой поток результирующего излучения

qмIрез

= С0

*А [( tгI + 273)4

– ( tмI + 273)4

] + С0

*В [( tкI + 273 )4

– ( tмI + 273)4

] qмIрез

= С0

*А [( tгI + 273)4

– ( tмI + 273)4

] + С0

*В [( tкI + 273 )4

– ( tмI + 273)4

]

100 100 100 100

Вт/м2

, где С0

– коэффициент лучеиспускания абсолютно черного тела, = 5,7 Вт/м2

*К4

.

qмIрез

= 5,7*0,76[( 975 +273 )4

– (310 + 273 )4

] + 5,7*0,3 [( 642,5 + 273)4

– qмIрез

= 5,7*0,76[( 975 +273 )4

– (310 + 273 )4

] + 5,7*0,3 [( 642,5 + 273)4

–

100 100 100

310 + 273

( )4

] = 110072,5 Вт/м2 ( )4

] = 110072,5 Вт/м2

100

Коэффициент теплоотдачи излучением

qмIрез

ЈIизл

= , Вт/м2

*К ЈIизл

= , Вт/м2

*К

tгI - tмI tгI - tмI

110072,5

ЈIизл

= = 165,5 Вт/м2

*К ЈIизл

= = 165,5 Вт/м2

*К

975 - 310

Суммарный коэффициент теплоотдачи

Ј∑1

= Јкон + ЈIизл

, Вт/м2

*К , где Јкон – коэффициент теплоотдачи конвекцией = 15 Вт/м2

*К.

Ј∑1

= 15 + 165,5 = 180,5 Вт/м2

*К

Заготовку прямоугольного сечения с b ≤1,8 можно представить в виде Заготовку прямоугольного сечения с b ≤1,8 можно представить в виде

h

эквивалентного цилиндра с диаметром

dэ = 1,128*√h*b, м. dэ = 1,128*√0,8*0,7 = 0,9 м.

Критерий Био

Ј∑I*S

ВiI

= ВiI

=

λ

Ј - коэффициент теплоотдачи

S – прогреваемая толщина изделия

λ– коэффициент теплопроводности

180,5*0,35

ВiI = = 1,3 ВiI = = 1,3

48,6

Температурный критерий

tгI - tпов

QповI = tгI - tм

н QповI = tгI - tм

н

tпов – температура поверхности

975 - 600

QповI = = 0,4 QповI = = 0,4

975 - 20

Время нагрева металла в I интервале

τI = F0

IS2

, С τI = F0

IS2

, С

а

где F0

I –критерий Фурье в I интервале

а – коэффициент температуропроводности стали

0,12

τI = 0,8 0,000001 = 9600 : 3600 = 2часа τI = 0,8 0,000001 = 9600 : 3600 = 2часа

Температура в центре заготовки в конце I интервала периода нагрева

tцентI = tгI - QцентI

*( tгI - tмн

), С

QцентI – температурный критерий в центре заготовки в конце I интервала

tцентI = 975 – 0,68*(975 – 20) = 325,6 С

Средняя по сечению температура заготовки в конце I интервала периода нагрева

tмIк

+ tцентI600 + 325,6

tI-II= 2 , С tI-II = = 462,8 С tI-II= 2 , С tI-II = = 462,8 С

2

3.2 Расчет нагрева металла во II интервале

Температура поверхности металла изменяется от tмIIн

, С = 600 С, до tмIIк

, С = 1000 С.

Температура газа изменяется от tгIIн

, С = 1150 С, доtгIIк

, С = 1300 С.

Средние за интервал температуры:

tн

мII + tк

мII 600 + 1000

tмII = 2 , С tмII = 2 = 800 C tмII = 2 , С tмII = 2 = 800 C

tн

гII + tк

гII1150 + 1300

tгII = 2 , С tгII = 2 = 1225 С tгII = 2 , С tгII = 2 = 1225 С

tмII + tгII800 + 1225

tкII= 2 , С tкII = 2 = 1013 С tкII= 2 , С tкII = 2 = 1013 С

Средняя во II интервале плотность потока результирующего излучения металла

qмIIрез

= С0

*А [( tгII + 273)4

– ( tмII + 273)4

] + С0

*В [( tкII + 273 )4

– ( tмII+ 273)4

] qмIIрез

= С0

*А [( tгII + 273)4

– ( tмII + 273)4

] + С0

*В [( tкII + 273 )4

– ( tмII+ 273)4

]

100 100 100 100

1125 + 273 800 + 273 1013 + 273

qмIIрез

= 5,7*0,76 [( )4

– ( )4

] + 5,7*0,3 [( )4

– qмIIрез

= 5,7*0,76 [( )4

– ( )4

] + 5,7*0,3 [( )4

–

100 100 100

800 + 273

( )4

] = 132097,9 Вт/м2 ( )4

] = 132097,9 Вт/м2

100

Средний за II интервал коэффициент теплоотдачи излучением

qмIIрез

132097,9

ЈIIизл

= , Вт/м2

*К ЈIIизл

= = 310,8 Вт/м2

*К ЈIIизл

= , Вт/м2

*К ЈIIизл

= = 310,8 Вт/м2

*К

tгII – tмII1225 - 800 tгII – tмII1225 - 800

Примим коэффициент теплоотдачи конвекцией Јконв

II= 15 Вт/м2

*К

Суммарный коэффициент теплоотдачи

Ј∑1

I

= ЈIIконв

+ ЈIIизл

, Вт/м2

*К , Ј∑1

I

= 15 + 310,8 = 325,8 Вт/м2

*К

Критерий Био

Ј∑II*S 325,8 * 0,35

ВiII

= = 30,2 = 3,8 ВiII

= = 30,2 = 3,8

λ

Температурный критерий

tгII - tк

мII1225 - 1000

QповII = tгII – tI-II= = 0,3 QповII = tгII – tI-II= = 0,3

1225 – 462,8

Продолжительность II интервала периода нагрева

0,4*0,12

τII = F0

IIS2

, С τII= = 18182 С, 18182 : 3600 = 5часов τII = F0

IIS2

, С τII= = 18182 С, 18182 : 3600 = 5часов

а 0,0000055

Температура в центре заготовки в конце II интервала периода нагрева

tцентII = tгII - QцентII

*( tгII– tI-II), С tцентII= 1225 – 0,6*(1225 – 462,8) = 767,7 С

Средняя по сечению температура заготовки в конце II интервала периода нагрева

tк

мII + tцентII1000 + 767,7 tк

мII + tцентII1000 + 767,7

tII-III= , С tII-III = 2 = 884 C tII-III= , С tII-III = 2 = 884 C

2

III интервал

Температура поверхности металла изменяется от tн

мIII, С = 1000, доtк

мIII, С = 1250

Температура газа изменяется от tн

гIII, С = 1300, до tк

гIII, С= 1400.

Средние за интервал температуры:

tн

мIII+ tк

мIII 1000 + 1250 tн

мIII+ tк

мIII 1000 + 1250

tмIII= 2 , С tмIII = = 1125 С tмIII= 2 , С tмIII = = 1125 С

2

tн

гIII + tк

гIII

tгIII = , С 1300 + 1300 tгIII = , С 1300 + 1300

2 tгIII = = 1300 С 2 tгIII = = 1300 С

2

tмIII + tгIII1125 + 1300 tмIII + tгIII1125 + 1300

tкIII= , С tкIII= 2 = 1213 C tкIII= , С tкIII= 2 = 1213 C

2

Средняя в III интервале плотность потока результирующего излучения металла

qмIIIрез

= С0

*А [( tгIII + 273)4

– ( tмIII + 273)4

] + С0

*В [( tкIII + 273 )4

– qмIIIрез

= С0

*А [( tгIII + 273)4

– ( tмIII + 273)4

] + С0

*В [( tкIII + 273 )4

–

100 100 100

tмIII + 273

( )4

] , Вт/м2 ( )4

] , Вт/м2

100

1300 +273 1125 + 273 1213 +173

qмIIIрез

= 5,7*0,76 [( )4

– ( )4

] + 5,7*0,3[ ( )4

– qмIIIрез

= 5,7*0,76 [( )4

– ( )4

] + 5,7*0,3[ ( )4

–

100 100 100

1125 + 273

( 100 )4

] = 117767,6 Вт/м2 ( 100 )4

] = 117767,6 Вт/м2

Средний за III интервал коэффициент теплоотдачи излучением

qмIIIрез

117767,6

ЈIIIизл

= tгIII – tмIII, Вт/м2

*КЈIIIизл

= = 673 Вт/м2

*К ЈIIIизл

= tгIII – tмIII, Вт/м2

*КЈIIIизл

= = 673 Вт/м2

*К

1300 - 1125

Суммарный коэффициент теплоотдачи

Ј∑1

II

= ЈIIIконв

+ ЈIIIизл

, Вт/м2

*К , Ј∑1

II

= 15 + 673 = 688 Вт/м2

*К

Критерий Био

Ј∑III*S 688*0,35

ВiIII

= = 28,5 = 8,5 ВiIII

= = 28,5 = 8,5

λ

Температурный критерий

tгIII - tк

м1300 - 1250

QIII

пов = = = 0,1 QIII

пов = = = 0,1

tгIII – tII-III1300 - 884

Продолжительность III интервала периода нагрева

0,6 * 0,12

τIII = F0

III *S2

, С τIII = = 18154 :3600 = 5часов τIII = F0

III *S2

, С τIII = = 18154 :3600 = 5часов

а 0,0000055

Температура в центре заготовки в конце III интервала периода нагрева

tцентIII = tгIII - QцентIII

*( tгIII– tII-III), С tцентIII = 1300 – 0,8(1300 – 884) = 1009 С

Перепад температур по сечению заготовки в конце периода нагрева

∆tнач = tк

м – tцентIII, С ∆tнач = 1250 – 1009 = 241 С

Общая продолжительность периода нагрева

τн = τI + τII + τIII, Cτн = 2 + 5 + 5 = 12часов

3.3 Период выдержки. Общее время пребывания металла в печи

В течение периода выдержки средняя температура продуктов

сгорания

tг = tк

м + 50 = 1250 + 50 = 1300 С

кладки

tг + tк

м 1300 + 1250

tк = , С tк = = 1275 С tк = , С tк = = 1275 С

2 2

В конце периода выдержки перепад температур по сечению заготовок ∆tкон, С. Тогда степень выравнивания.

∆tкон 1250

δвыр = . δвыр = = 5,2 δвыр = . δвыр = = 5,2

∆tнач 241

Продолжительность периода выдержки τв = F0

II * S2

, С = 5часов Продолжительность периода выдержки τв = F0

II * S2

, С = 5часов

а

Общее время пребывания металла в печи

τ∑ = τн + τв, С τ∑ = 12 + 5 = 17 часов

4. Температурная диаграмма нагрева металла печи

5. Расчет основных размеров печи

Примим расстояние между садкой и боковыми стенками, равным аI = 0,5 м, садкой и сводом а2 = 1,0 м и садкой и торцевыми стенами а3 = 0,25 м.

Рабочее пространство имеет следующие размеры:

Ширина В = в + 2аI, м В = 0,7 + 2*0,5 = 1,7 м

Высота Н = h + а2, м Н = 0,80 +1 = 1,80 м

Длина L = l + 2а3,м L = 2,40 + 2*0,25 = 2,9 м

Примим, что выкатной под, стены и свод печи выполнены из шамота толщиной 0,15 м и диатомитового кирпича толщиной 0,30 м.

С учетом этого определите размеры печи:

Ширину В,

,м В = 1,7 + 0,9 = 2,6 м

Высоту Н,

, м Н = 1,80 + 0,9 = 2,7 м

Длину L,

, м L = 2,9 + 0,9 = 3,8 м

6. Мероприятия по охране труда и окружающей среде

Для безопасной работы персонала, обслуживающего нагревательные печи, обязательно выполнение правил по технике безопасности.

Взрывчатая смесь может образоваться, если до пуска печи газопровод не был продут. Воздух, оставшийся в газопроводе, смешиваясь с газом, образует взрывчатую смесь. Продувка газопровода газом с удалением его через продувочную свечу и последующая проверка содержания в нем кислорода - обязательные операции, предотвращающие взрыв.

При резком снижении давления газа воздух через горелки может попасть в газопровод и образовать взрывчатую смесь. Для предупреждения этого необходимо газопровод и печь отключать при давлении менее 200-400 Н/м2

.

Взрывчатая смесь образуется во время ремонта при плохой продувке газопровода или при проникновении в него газа через неплотности в задвижках. Во избежание этого надо устанавливать заглушку, отсекающую ремонтируемый участок газопровода от действующей сети, и своевременно продувать его.

Взрывчатая смесь образуется при попадании в воздухопровод газа или паров мазута через горелку при небольшом давлении воздуха, а также при неправильном пуске печи с отключенным вентилятором, т. е. когда вначале подают газ и поджигают его, а затем включают вентилятор. При этом газ может проникнуть в воздухопровод и образовать взрывчатую смесь, попадание которой на костер, горящий в печи, или факел запальника приводит -

к взрыву.

Для предупреждения взрывов при пуске печи предварительно включают вентилятор, продувают воздухопровод, а затем уже включают горелки.

Взрывы газов в печи, топке и борове могут произойти в следующих случаях:

· при недостаточной плотности запорных задвижек у горелок, через которые газ просачивается и заполняет печь;

· при нарушении инструкции при пуске печи, когда вначале подают

· газ, а потом подносят к горелке факел, который может погаснуть;

· в низкотемпературных печах, работающих при температурах иго

· выше 500°

С (ниже предела воспламенения газа), когда газ подается с избытком; при этом газ, не успевший сгореть в топке; может образовать взрывчатую смесь в рабочем пространстве печи;

· при прекращении горения топлива в низкотемпературных печах с автоматическим регулированием температуры при выключении и включении горелок;

· при работе печи с недостатком воздуха, когда топливо, не сгоревшее в печи, смешивается в боровах с воздухом, засасываемым через неплотности в шиберах и кладке, и образует взрывчатую смесь;

· при испарении мазута, когда его подают в большом количестве, особенно в начальный период пуска печи; при испарении его образуется взрывчатая смесь.

· при перекрытии вентилей, установленных на трубах, подающих и отводящих воду от водоохлаждаемой арматуры (рам, заслонок, глиссажных труб ), оставшаяся в арматуре вода испаряется, давление в трубах резко повышается, что может привести к разрыву вентилей. Для предупреждения этого регулировочные вентили следует устанавливать только на трубах, подводящих воду к арматуре; на

Цилиндры пневмотолкателей и подъемников могут взорваться в том случае, если толщина их стенок, мала, и не рассчитана на давление, оказываемое на стенки. Разрывы чугунных крышек и взрыв цилиндров особенно опасны.

Во избежание взрывов пневмоцилиндров толщину стенок следует

определять расчетом.

После сборки цилиндры должны подвергаться особым гидравлическим испытаниям при повышенном давлении.

Испытывать их компрессорным воздухом или паром запрещается.

Взрыв в селитровых ваннах может произойти при прогорании стенок тигля. При температурах свыше 600° С селитра интенсивно испаряется, осаждается на одежде персонала, обслуживающего ванны, стенах здания и оборудовании, что небезопасно. Поэтому при эксплуатации селитровых ванн необходимо соблюдать правила по технике безопасности. Нельзя использовать ванны с наружным обогревом, они должны быть с внутренним обогревом специальными трубчатыми электронагревателями. Должно быть исключено попадание в селитру аммонийных и фосфатных солей, алюминиевой и магниевой стружки и органических соединений, с которыми, соединяясь, селитра образует взрывчатые соединения

В масляных ваннах возможны перегрев и воспламенение масла. Для безопасной работы температура воспламенения масла должна быть на 80-100° С выше температуры нагрева деталей. В масляных ваннах имеются устройства для гашения пламени паром и сливные баки для аварийного спуска масла. Для предупреждения перегрева селитры или масла предусмотрены автоматическое регулирование температуры и автоматическая сигнализация, предупреждающие обслуживающий персонал о повышении температуры селитры или масла выше допустимой. При разогреве соль, застывшая на дне холодной соляной ванны, быстро плавится, тогда, как верхние ее слои находятся еще в твердом состоянии. При этом объем расплавленной соли увеличивается, гидростатическое давление на стенки тигля повышается, и он может взорваться. Во избежание этого соль в ваннах нельзя доводить до полного затвердевания. Если же она затвердела, то, используя специальные приспособления, расплавляют верхние слои соли. Влага в виде льда, снега или воды, попадая в расплавленную ванну, быстро испаряется, что приводит к взрыву и выбросу соли из ванны. Для предупреждения взрывов запрещается, загружать ванну деталями, поверхность которых покрыта льдом или снегом. Во избежание попадания влаги селитровые, масляные и щелочные ванны снабжают крышками и экранами.

Газовое топливо, продукты неполного горения и контролируемые атмосферы не имеют запаха, цвета и способны проникать через любые неплотности и даже фильтры противогазов.

По степени воздействия на организм человека вредные вещества подразделяют на 4 класса.

1) чрезвычайно опасные; 3) умеренно опасные;

2) высокоопасные; 4) малоопасные.

Окись углерода - наиболее опасная составляющая газообразного топлива и продуктов неполного горения газа. Она не имеет запаха, цвета и раздражающих свойств, которые могли бы своевременно сигнализировать о ее присутствии в атмосфере цеха.

Сернистые соединения (сероводород, сернистый газ, содержащиеся в газообразном топливе или в продуктах горения) вызывают раздражение слизистых оболочек и верхних дыхательных путей. Однако даже ничтожные концентрации сернистых соединений в атмосфере цеха быстро обнаруживаются по запаху. Углекислый газ, содержащийся в продуктах горения топлива, в полтора раза тяжелее воздуха, он может скапливаться на дне колодцев, в приямках и боровах. Отравление этим газом сопровождается головной болью, шумом в ушах, сердцебиением и обмороком. Хронических отравлений не бывает.

Метан, ацетилен, этан и этилен - это составная часть промышленного газового топлива и в первую очередь природного газа. Метан иногда встречается в канализационных колодцах и трубах.

Аммиак - сильно пахнущий газ. Раздражает верхние дыхательные пути.

Окислы азота могут образовываться при эксплуатации цианистых ванн для азотирования изделий. Удаляют их за пределы цеха с помощью мощной вентиляции.

Из цианистых соединений наиболее опасен цианистый водород, образующийся, при взаимодействии цианистых солей с влагой или соляной кислотой. При обслуживании цианистых ванн необходимо выполнять все правила .по технике безопасности.

В большинстве случаев отравление происходит через органы дыхания. Поэтому основное внимание должна быть обращено на обеспечение безопасных концентраций вредных веществ в воздухе рабочей зоны, что достигается герметичностью аппаратуры и соответствующей вёнтиляцией промышленных помещений.

Для воздуха рабочей зоны производственных помещений устанавливают предельно допустимые концентрации вредных веществ, утверждаемые Минздравом РФ, превышение которых не допускается.

Предельно допустимыми концентрациями вредных веществ в воздухе рабочей. зоны являются такие, которые при ежедневной работё в пределах.8 ч в течение всего рабочего стажа не могут вызвать у работающих заболеваний или отклонений в состоянии здоровья.

Концентрации газов в атмосфере цеха определяют различными методами. Наиболее простым из них является_ метод определения с помощью бумаги (индикаторной), пропитанной различными реактивами,, цвет которых изменяется в зависимости от концентрации газа. Например, индикаторная бумага, пропитанная l%-ным раствором хлористого палладия и обработанная 5о/о-ным раствором уксуснокислого натрия, при внесении в атмосферу, загрязненную окисью углерода, чернеет. При концентрации в атмосферё цеха 760 мг/м3

СО индикаторная бумага сразу же чернеет, при концентрации 76 мг/м3

- через 1 мин -, а при концентрации 7,6 мг/м3

- через 20 мин.

С помощью различных газоанализаторов определяют концентрации газов в газопроводе или в печи перед ремонтом. Однако эти приборы не сигнализируют о повышении концентраций газов в рабочей зоне. Поэтому в таких помещениях, как, например, машинные залы на газоповысительных станциях, необходимо устанавливать автоматические газоанализаторы, сигнализирующие о повышении концентраций выше допустимых.

Повышение концентраций газов чаще всего связано с проникновением их в производственные помещения при наличии неплотностей в газопроводах, при недостаточной продувке их или печей перед ремонтом. Безопасные концентрации достигаются абсолютной герметичностью газопроводов и запорной аппаратуры, тщательно контролируемой при систематических осмотрах газовых коммуникаций.

Кузнечные и термические печи и раскаленный металл излучают большое количество теплоты. Интенсивность теплового излучения достигает 25-40 кДж/(см2

• мин). При интенсивности 16 кДж/(см2

• мин) на незащищенной поверхности тела могут появиться ожоги.

Для борьбы с тепловыделением применяют различные предохранительные устройства: душирующие переносные вентиляторы, защитные очки, футерованные заслонки, экраны с водяной или воздушной завесой.

Для очистки воздуха применяется газоочистные аппараты: циклоны, фильтры, электрофильтр и пылеуловители мокрого типа.

Защита гидросферы от вредных сбросов осуществляется применением следующих методов: механическая очистка, физико – химические методы очистки, биологическая очистка.

Список литературы

1. Телегин А.С, Лебедев Н.С. Конструкции и расчет нагревательных печей. – М.: Машиностроение, 1975. – С. 280.

2. Кривандин В.А. Теория, конструкции и расчеты металлургических печей. – М.: Металлургия, 1986. – С. 359.

3.Мастрюков Б.С. Теория, конструкции и расчеты металлургических печей. – М.: Металлургия, 1986. – С. 271.

4. Долотов Г.П., Кондаков Е.А. Печи и сушила литейного производства. – М.: Машиностроение, 1990. – С. 303.

|