Новосибирский Государственный Архитектурно-Строительный

Университет

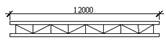

Кафедра технологии

строительного производства

Курсовой проект

Реконструкция промышленного здания

вариант - 17

Выполнил: Цаплин А.А

студент гр. 526

Проверил: Симонова.В.П

Новосибирск 2011

Содержание

1. Исходные данные 1

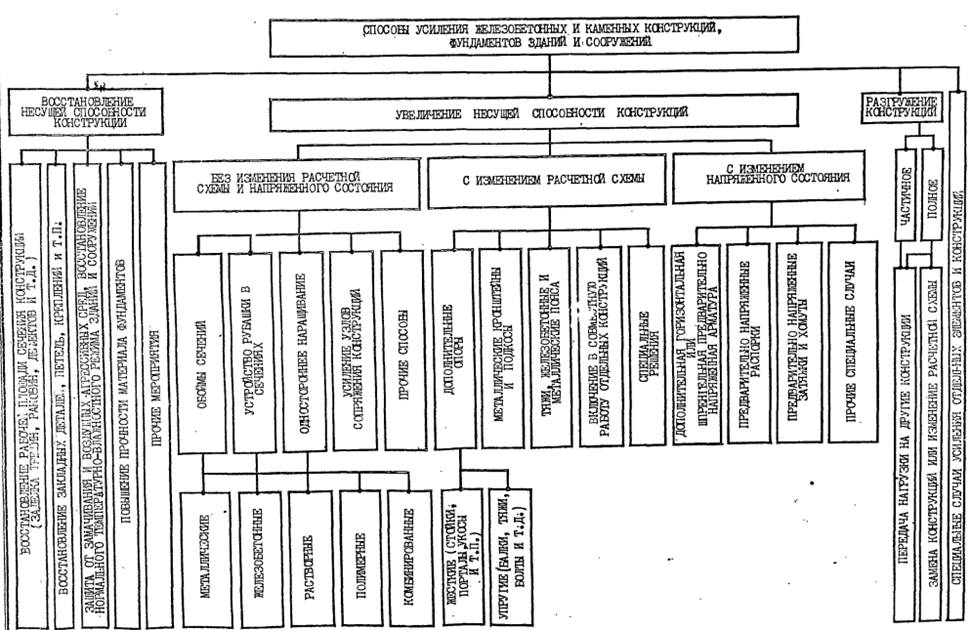

2. Причины и способы усиления промышленных зданий 6

3. Способы усиления подкрановых балок 8

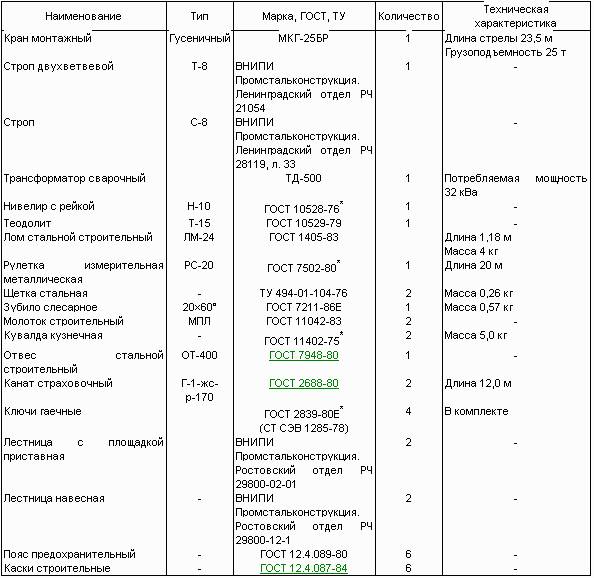

4. Техника и оборудование 14

5. Ведомость объемов конструктивных работ 18

6. Калькуляция Трудозатрат и заработной платы 20

7. Календарный график 21

8. Техника безопасности 22

9. Литература 24

Исходные данные

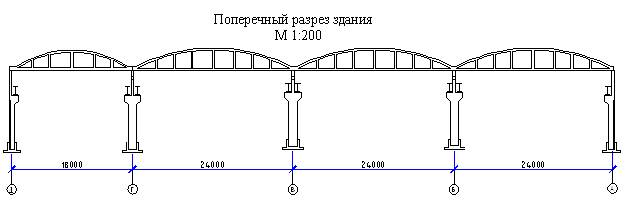

Длина здания – 144 м,

Количество пролетов – 4,

Количество температурных блоков – 2,

Шаг стропильных ферм – 6 м,

Шаг колонн крайних – 6 м,

Шаг колонн средних – 12 м,

Высота до низа ферм – 10,8 м,

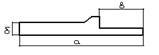

Характеристики колонн крайних: а=11,8 м, б=0,8 м, в=3,8 м, P=8т, V=3,2 м3

,

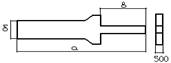

Характеристики колонн средних: а=11,8 м, б=0,8 м, в=3,8м, P=10,1 т, V=4м3

,

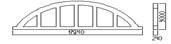

Характеристика ПБ-6: а=1,3м, Р=1,26т

Характеристика СВ-6: а=6,5 м, P=0,42 т,

Характеристика СВ-12: а=6,5 м, P=0,96 т,

Место строительства – г Томск,

Начало монтажа – 01.07.10г,

Расстояние перевозки – 9 км,

Тип дорог – Шосее.

а)спецификация монтажных элементов

Таблица 1

| Наименование и шифр (марка) элементов |

Конструктивные схемы элементов

|

Параметры |

Ед,

Изм.

|

Количество |

Одного элемента |

Всего |

| Масса,т. |

Объем, м3 |

Масса, т, |

Объем |

| Колонны крайние КК |

|

Шт. |

52 |

8 |

3,2 |

416 |

166,4 |

| Колонны средние КС |

|

Шт. |

42 |

10,1 |

4 |

424,2 |

168 |

| Связи вертикальные СВ-6 |

|

Шт. |

4 |

0,42 |

--- |

1,68 |

--- |

| Связи вертикальныеСВ-12 |

|

Шт. |

6 |

0,96 |

--- |

5,76 |

--- |

| Балки ПБ-6 |

|

Шт. |

48 |

0,66 |

--- |

31,68 |

--- |

| Стропильные фермы СФ – 18 м |

|

Шт. |

26 |

6,7 |

2,54 |

93,8 |

35,56 |

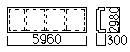

| Стропильные фермы СФ – 24 м |

|

Шт. |

72 |

9,6 |

3,65 |

691,2 |

262,8 |

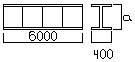

| Плиты перекрытия ПП – 3*6 м |

|

Шт. |

720 |

2,3 |

0,93 |

1650 |

669,6 |

| БПБ12м |

|

Шт |

36 |

5,44 |

--- |

195,84 |

--- |

| Итого: |

1042 |

3959,66 |

1482,38 |

Наименование

стыкуемых элементов

|

Ед.

изм.

|

Количество |

Показатели |

Длина сварных

швов, м

|

Объем бетона

или раствора, м3

|

на

единицу

|

всего |

на

единицу

|

всего |

| Колонна с фундаментом |

стык |

94 |

--- |

--- |

0,08 |

75,2 |

Подкрановая балка

стальная

|

балка |

96 |

1,8 |

172,8 |

--- |

--- |

| Вертикальная связь |

связь |

10 |

1,2 |

12 |

--- |

--- |

| Стропильная ферма |

ферма |

98 |

0,64 |

62,72 |

--- |

--- |

| Подстропильная ферма |

ферма |

36 |

0,64 |

23,04 |

--- |

--- |

| Плиты покрытия: |

| а) на одну плиту |

плита |

720 |

0,3 |

216 |

--- |

--- |

| б) на 1 м растворного шва |

1 м шва |

6480 |

--- |

--- |

0,012 |

77,76 |

| Итого: |

486,56 |

114,08 |

Способы усиления подкрановых бал

ок

Подкрановые конструкции работают в условиях, намного отличающихся от работы обычных балочных конструкций покрытий и перекрытий.Подвижный, динамический характер воздействий, высокий уровень местных напряжений в стенке под катком крана, наличие не только вертикальных, но и горизонтальных нагрузок, а также многократность их приложения определяют особенности расчета и конструирования усиления подкрановых балок.При кранах тяжелого и весьма тяжелого режимов работы в подкрановых конструкциях уже через три, четыре года эксплуатации появляются трещины в верхней зоне стенки и расстраиваются узлы крепления. Усиление и заварка трещин в большинстве случаев не дают желательного эффекта и спустя непродолжительное время трещины образуются вновь. Это объясняется тем, что качество сварных соединений при выполнении их в вертикальном и потолочном положении не может быть обеспечено, и дефекты швов (непровары, подрезы и т.д.) создают предпосылки для их ускоренного усталостного разрушения. Поэтому усиление балок под краны тяжелого и весьма тяжелого режимов работы, имеющих повреждения, без демонтажа следует рассматривать только как временную меру, вызванную невозможностью остановки технологического процесса для проведения замены балок. При кранах легкого и среднего режимов работы повреждения подкрановых балок незначительны и легко устранимы и их усиление и дальнейшая эксплуатация целесообразны и экономически оправданы. Напряжения в подкрановых конструкциях от собственного веса невелики, поэтому их усиление выполняется практически при полной разгрузке. Для повышения качества работы целесообразно, если это позволяет технологический процесс, демонтировать балки поочередно и усиливать их внизу на специальном стенде

Реклама

Динамический характер нагрузки и возможность усталостного разрушения не позволяют учитывать при расчете усиления подкрановых балок упругопластическую работу материала, поэтому при усилении методом увеличения сечения нецелесообразно применение стали с более высоким расчетным сопротивлением, чем в основном сечении. При конструировании усиления необходимо предусмотреть мероприятия по снижению концентрации напряжений и обеспечению усталостной прочности, в частности, не допускается использование прерывистых швов и электрозаклепок. В отличие от обычных балок, усиление которых связано чаще всего с необходимостью повышения общей несущей способности, при усилении подкрановых балок в некоторых случаях при увеличении давления колес крана возникает задача повышения также местной прочности и устойчивости стенки, В общем случае повышение крановой нагрузки приводит к увеличению давления колеса крана, изгибающих моментов и поперечных сил в балках.

Рассмотрим основные способы усиления подкрановых балок, вызванные необходимостью повышения их несущей способности при увеличении крановых нагрузок. Как и для обычных балок усиление подкрановых конструкций может быть выполнено

-увеличением сечения,

-изменением конструктивной схемы

-комбинированным способом

Выбор способа усиления зависит от необходимой степени повышения несущей способности и конкретных условий производства работ (возможность доступа к конструкциям и использования механизмов, удобство крепления элементов усиления, планируемый срок выполнения и т.д.). В подкрановых балках без тормозных конструкций при небольшом увеличении крановой нагрузки (на 5—10%) для снижения напряжений в верхнем поясе могут быть использованы схемы а и б. При большом увеличении нагрузок необходимо усиление также и нижнего пояса. Эти схемы просты в осуществлении, не требуют демонтажа рельса и могут выполняться без остановки технологического процесса, а приварка элементов усиления в нижнем положении позволяет обеспечить качественное выполнение швов. Для усиления подкрановых балок с тормозными конструкциями могут использоваться схемы. Усиление по схеме «в» удобно в использовании с точки зрения выполнения сварных швов, однако имеет ряд недостатков; необходим демонтаж рельса; для обеспечения постоянной отметки подошвы рельса верхний пояс должен быть усилен по всей длине участка, что приводит к увеличению расхода стали; в соединительных швах верхнего пояса, выполненного в виде пакета листов, как показывают результаты обследования, даже при среднем режиме работы кранов появляются трещины. Усиление по схемам «а» и «б» может быть выполнено без остановки технологического процесса. Постановка вертикальных ламелей по кромкам пояса позволяет повысить не только общую несущую способность балки, но и увеличить крутильную жесткость пояса и снизить напряжение от изгиба стенки при эксцентричной передаче нагрузки. Для повышения крутильной жесткости пояса, усиленного ламелями, целесообразна установка дополнительных ребер жесткости из уголков и приварка к ним ламелей. К недостаткам этого способа относятся сложность обеспечения качественной приварки ламелей к поясу и затяжки болтов крепления рельса. Усиление по схеме е повышает местную прочность и устойчивость стенки. Для предотвращения выпучивания ламелей при сварке и обеспечения их совместной работы со стенкой целесообразна затяжка пакета высокопрочными болтами диаметром 16—18 мм. Шаг болтов при этом не должен превышать 12 d или 18 т.л, где d — диаметр отверстия под болты, tn — толщина ламелей. Кромку ламелей следует плотно подогнать к верхнему поясу, а для пропуска поясных швов снять фаску. По длине балки ламелей необходимо подогнать к ребрам жесткости и приварить или для пропуска ламелей срезать верхнюю часть ребра и зачистить стенку. Особое внимание при усилении стенки ламелями следует обратить на качество выполнения швов приварки ламелей к поясу. При необходимости увеличения прочности стенки на срез могут быть использованы те же решения, что и для обычных балок.

Реклама

Эффективным способом повышения несущей способности подкрановых балок является изменение конструктивной схемы. Разрезные балки замыканием узлов могут быть превращены в неразрезные. При этом пролетные моменты снижаются на 25—30%, однако поперечная сила на опоре несколько возрастает, что может потребовать усиления стенки. Кроме того, при неравномерных осадках опор в подкрановых балках возникают дополнительные моменты, что необходимо учитывать при расчете. Определенные конструктивные трудности возникают также при устройстве неразрезного стыка балки в месте крепления узловых элементов. Усиление балок по схемам б, в превращает систему в рамно-подкосную и целесообразно при большом увеличении нагрузки, Короткие подкосы легче, не загромождают пространство между колоннами, но передают на колонны значительные горизонтальные усилия, возникающие при неодинаковом загружении соседних балок. Для восприятия этих усилий в месте крепления подкосов вдоль ряда колонн могут быть поставлены затяжки. Стенку в месте крепления подкосов к балке следует усилить постановкой ребер, приторцованных к нижнему поясу. При конструировании усиления с использованием подкосов необходимо учитывать, что в узлах опирания балок на колонны возможно возникновение отрицательных реакций. Постановкой дополнительных опор можно усилить не только подкрановые балки, но и снизить нагрузки на колонны и фундаменты. Этот способ может применяться, если пространство между колоннами не занято технологическим оборудованием или проездами.

При технико-экономической оценке варианта необходимо учитывать стоимость дополнительных фундаментов. Из решетчатых систем усиления подкрановых балок рациональным является одностоечный шпренгель. Эффективность усиления может быть повышена предварительным напряжением раскосов. Значительного повышения несущей способности подкрановой балки можно добиться постановкой предварительно напряженной затяжки (схема и). Однако сложность анкеровки напрягаемых элементов, необходимость контроля усилия предварительного напряжения, а также установка дополнительных элементов для обеспечения местной устойчивости стенки балки при предварительном напряжении снижают эффективность этого способа. При использовании электротермического метода предварительного напряжения конструкция анкерных устройств упрощается и эффективность способа повышается. Как показывает предварительный анализ, универсальным из рассмотренных способов увеличения общей несущей способности балок является усиление методом увеличения сечения и изменения расчетной схемы

Рассмотрим методику подбора сечения элементов усиления подкрановых балок для этих схем

.

Усиление методом увеличения сечения. Предполагается, что элементы усиления работают совместно с металлом основного сечения. Поскольку при расчете подкрановых балок упругопластичес-кая работа материала не допускается, то для усиления следует применять материал с теми же прочностными характеристиками, что и для основного сечения. Требуемая площадь сечения элементов усиления определяется из условия обеспечения несущей способности балок под увеличенной нагрузкой.

Усиление по верхнему поясу для обеспечения непрерывного" опирания рельса принимаем по всей длине балки. Аналогично находится площадь сечения при усилении по схеме в. Проверка общей и местной прочности и устойчивости усиленной балки выполняется в соответствии с нормами [43] как для единого сечения.

При усилении подкрановых балок по схемам требуемая площадь сечения вертикальных ламелей и накладки по нижнему поясу определяется из условия равенства напряжений в верхнем и нижнем поясах расчетному сопротивлению стали. Очевидно, что чем больше толщина ламелей т.л, тем меньше суммарный расход стали на усиление. Однако из условия обеспечения надежного сварного соединения при односторонней сварке толщину ламелей не следует принимать больше 16 мм,

Общая прочность усиленного сечения проверяется в соответствии с существующими нормами. При проверке местной прочности стенки балки, усиленной по схеме, для вычисления изгибных напряжений в стенке можно учесть увеличенную крутильную жесткость пояса При креплении ламелей непосредственно к стенке и обеспечении их совместной работы, стенку усиленной балки можно рассматривать как пластинку кусочно-постоянной толщины и использовать для определения ее напряженного состояния решение, полученное в работе. По верхней кроме стенки местные напряжения аум от увеличенной крановой нагрузки могут быть вычислены по формуле, аналогичной формуле, приведенной в нормах. Для плотной подгонки элементов усиления к стенке в верхней кромке ламелей необходимо снять фасонку. Ослабление сечения ламелей по линии 1—1 в первом приближении может быть учтено коэффициентом условия работы у - 0,8.Напряжения в стенке под нижней кромкой ламелей зависят от высоты ламелей и определяются по формуле При небольшом увеличении крановой нагрузки (Км < 1,2) устойчивость стенки при предварительном напряжении обеспечена; при Км > 1,2, как правило, для обеспечения местной устойчивости необходима постановка продольных ребер в пределах длины затяжки, что увеличивает расход стали и повышает трудоемкость усиления.

Расход стали на усиление зависит также от вылета затяжки; с увеличением а уменьшается сечение затяжки, но вразрастает масса узлов крепления и соединительных элементов. Как показал анализ, расход стали на дополнительные элементы в 2—4 раза превышает расход стали на затяжку. Оптимальный вылет затяжки, полученный исходя из минимального расхода стали, практически не зависит от сечения балки и определяется только степенью увеличения крановой нагрузки. Из конструктивных соображений при Км < 1,2 затяжку следует ставить на минимальном расстоянии от нижнего пояса; при 1,2 < Км < 1,5 оптимальный вылет затяжки составляет 10—15 см, при Км > 1,5 — 35 — 40 см. Проверка несущей способности балок, усиленных с помощью затяжки, проверяется с учетом усилий предварительного напряжения 1Мпр и самонапряжения Хх затяжки для двух стадий работы балки в процессе предварительного напряжения и под нагрузкой.

Усиление балок одностоечным шпренгелем выполняется без остановки технологического процесса и в том случае, если пространство под балками не занято оборудованием и коммуникациями. Как показал анализ, для 12-метровых балок максимальный момент возникает в сечении, находящемся на расстоянии, близком к 0,375 I от опоры. Для 6-метровых балок — на расстоянии, близком к 0,45 1от опоры. При проверке прочности балки необходимо учесть также усилие обжатия. Если раскосы шпренгеля центрируются на грань нижнего пояса, то при проверке прочности балки можно учесть дополнительный разгружающий момент. Несущая способность раскосов в стойки шпренгеля проверяется как для элементов, работающих на осевые усилия. Расчетная длина стойки принимается: в плоскости балкиlx = пст, из плоскости балки ty = 2 hCT, Для обеспечения устойчивости шпренгеля стойку следует жестко прикрепить к балке. Как уже отмечалось, одним из показателей эффективности выбранного способа усиления является расход стали на дополнительные элементы. Анализ расхода металла на усиление был выполнен для типовых подкрановых балок пролетом 6 и 12 м под краны легкого и среднего режимов работы грузоподъемностью 5—80 т. Относительный расход стали (отношение массы элементов усиления GyC к общей массе балки Gg) практически не зависит от типа балок и определяется только необходимой степенью повышения несущей способности

При значениях Км < 1,4 усиление способом увеличения сечения и одностоечным шпренгелем практически дают одинаковый расход стали; при большем увеличении крановой нагрузки рациональным способом повышения несущей способности является усиление шпренгелем. Усиление предварительно напряженной затяжкой во всем реально возможном диапазоне изменения крановых нагрузок приводит к повышенному расходу стали, что связано с большой массой элементов узлов крепления затяжки и дополнительных ребер жесткости для обеспечения местной устойчивости стенки.

Состав технологических процессов

До начала работ удаляют тормозные конструкции, устанавливают в каждом температурном блоке временные вертикальные связи между колоннами и при необходимости выполняют усиление элементов стропильных ферм. Демонтируют или переносят существующие коммуникации. На рельсы крановых путей устанавливают вертикальные тупиковые упоры по граниуам опасной зоны, а саму зону ограждают и обозначают соответствующими знаками.

Работы ведут в такой последовательности: Устанавливают 2 грузовые лебедки у основание смежных с демотируемой зоной колонн и одну оттяжечную а пролете. На оголовках колонн закрепляют неподвижные блоки грузовых полиспастов, пропуская крепежные канаты вокруг опорных узлов стропильных ферм. В цехах старой постройки длина подкрановых балок как правило 6м. Для сокращения сроков производства и трудоемкости такие балки предварительно свароивают между собой по опорным ребрам

Демонтаж балок массой 6т выполняет звено в составе: монтажник 6р-1, 5р-2, 4р-3, 2р-1, сварщик 5р-1. Затраты труда на усиление одной балки составляет в среднем 1.15 чел-дн, выработка на 1 чел-дн 5.25т

Техника и оборудование

Табл 2

Лебёдки — группа механических устройств предназначенных как для перемещения, так и для подъёма различных грузов. Также лебёдки могут использоваться в качестве силовых исполнительных устройств. Лебёдка, одно из широко распространённых механических устройств используемых человеком. Так же как и колесо, она не имеет конкретного изобретателя и пожалуй имеет такую же древнюю историю. На изображениях дошедших до нас со средних веков, древней Греции, Рима, рабовладельческого Египта, нередко можно встретить изображение этого простого, но надёжного механизма. Изначально лебедка приводилась с помощью мускульной силы человека, или гужевым способом, но с развитием производства и техники, появились лебёдки с механическим приводом. Первоначально использовался паровой привод, затем двигатель внутреннего сгорания и наконец, с изобретением электрического двигателя, были созданы компактные, а главное очень удобные в управлении электрические лебёдки. Тем не менее, механические (ручные) лебедки приводимые мускульной силой человека продолжают использоваться и сегодня. Лебёдки — группа механических устройств предназначенных как для перемещения, так и для подъёма различных грузов. Также лебёдки могут использоваться в качестве силовых исполнительных устройств. Лебёдка, одно из широко распространённых механических устройств используемых человеком. Так же как и колесо, она не имеет конкретного изобретателя и пожалуй имеет такую же древнюю историю. На изображениях дошедших до нас со средних веков, древней Греции, Рима, рабовладельческого Египта, нередко можно встретить изображение этого простого, но надёжного механизма. Изначально лебедка приводилась с помощью мускульной силы человека, или гужевым способом, но с развитием производства и техники, появились лебёдки с механическим приводом. Первоначально использовался паровой привод, затем двигатель внутреннего сгорания и наконец, с изобретением электрического двигателя, были созданы компактные, а главное очень удобные в управлении электрические лебёдки. Тем не менее, механические (ручные) лебедки приводимые мускульной силой человека продолжают использоваться и сегодня.

Электрические лебёдки с питанием от промышленной сети Электрические лебёдки с питанием от промышленной сети

Электродвигатели, работающие от промышленной сети переменного тока имеют более высокие показатели удельной мощности в сравнении со своими однофазными собратьями, не столь критичны к возрастанию нагрузки, обладают намного лучшими пуско-разгонными характеристиками. И как следствие, электрические лебёдки для промышленной сети, обладают большей мощностью (тяговым усилием), а также способны работать продолжительное время. (На практике, как правило, промышленность выпускает электрические лебёдки тяговым усилием до 300 кг включительно, питанием от бытовой сети, от 300 кг и более, промышленной).

Они используются как самостоятельные механизмы, так и в составе агрегатов. К примеру, тельфер (таль) включает в себя как минимум одну электрическую лебёдку, подъёмный кран, это целый комплекс лебёдок.

Но, как и перечисленные выше механизмы, электролебёдки для промышленной сети имеют свои недостатки. Прежде всего, промышленная сеть опасна для человека (впрочем, это справедливо и для бытовой сети), потому, подключение и обслуживание должны осуществлять специалисты с соответствующей подготовкой. При работе, дополнительно соблюдать меры безопасности по защите от поражения электрическим током.

Технические данные трансформаторов серии ТД. Трансформаторы на номинальные токи 160 и 250 А являются переносными, на токи 315 и 500 А - передвижными. Основные узлы каждого трансформатора - магнитопровод, первичные и вторичные обмотки, механизм регулирования тока, переключатель диапазонов тока, токоуказательный механизм, кожух. По принципу регулирования это трансформаторы с подвижными обмотками. Магнитопровод трансформатора - стержневого типа, наборный из холоднокатаной стали марки 3412 толщиной 0,5 мм; катушки дисковые, расположены на двух стержнях магнитопровода. У переносных трансформаторов на 160 и 250 А первичные обмотки выполнены подвижными, а вторичные обмотки неподвижно закреплены у верхнего ярма магнитопровода. У трансформаторов на 315 и 500 А первичные обмотки неподвижные и закреплены у нижнего ярма, а вторичные обмотки подвижные. Подвижная обмотка крепится в изоляционной обойме из пресс-материала ГСП-32. Через верхнее ярмо магнитопровода пропущен ходовой винт, который ввинчивается в ходовую гайку, вмонтированную в обойму подвижной обмотки. При вращении ходового винта с помощью рукоятки, находящейся сверху трансформатора, изменяется расстояние между обмотками и регулируется сварочный ток. Для исключения вибрации подвижной обмотки обойма крепления ее снабжена плоскими пружинами, которые при перемещении скользят по магнитопроводу. Технические данные трансформаторов серии ТД. Трансформаторы на номинальные токи 160 и 250 А являются переносными, на токи 315 и 500 А - передвижными. Основные узлы каждого трансформатора - магнитопровод, первичные и вторичные обмотки, механизм регулирования тока, переключатель диапазонов тока, токоуказательный механизм, кожух. По принципу регулирования это трансформаторы с подвижными обмотками. Магнитопровод трансформатора - стержневого типа, наборный из холоднокатаной стали марки 3412 толщиной 0,5 мм; катушки дисковые, расположены на двух стержнях магнитопровода. У переносных трансформаторов на 160 и 250 А первичные обмотки выполнены подвижными, а вторичные обмотки неподвижно закреплены у верхнего ярма магнитопровода. У трансформаторов на 315 и 500 А первичные обмотки неподвижные и закреплены у нижнего ярма, а вторичные обмотки подвижные. Подвижная обмотка крепится в изоляционной обойме из пресс-материала ГСП-32. Через верхнее ярмо магнитопровода пропущен ходовой винт, который ввинчивается в ходовую гайку, вмонтированную в обойму подвижной обмотки. При вращении ходового винта с помощью рукоятки, находящейся сверху трансформатора, изменяется расстояние между обмотками и регулируется сварочный ток. Для исключения вибрации подвижной обмотки обойма крепления ее снабжена плоскими пружинами, которые при перемещении скользят по магнитопроводу.

Цепные стропы 8 класса качества, облегченные, высокопрочные, изготовлены из комплектующих импортного производства. Отличаются повышенной надежностью, функциональностью, устойчивостью к коррозии. При t = -40 C … +200 С – рабочая грузоподъемность сохраняется полностью; при t = +200…+300 С – снижается на 10%; при t = +300…+400 С снижается на 25%. Запас прочности 4:1.

инструмент для определения направлений и измерения горизонтальных и вертикальных углов при геодезических работах, топографических и маркшейдерских съёмках, в строительстве и т.п. Основной рабочей мерой в теодолите служат горизонтальный и вертикальный круги с градусными минутными и секундными делениями.

Современные оптические нивелиры оснащены автоматическим компенсатором — устройством автоматической установки зрительной оси прибора в горизонтальное (рабочее) положение. В нивелирах с компенсатором цилиндрический уровень, параллельный оси зрительной трубы, может отсутствовать. В большинстве нивелиров также имеется круглый уровень для грубого горизонтирования инструмента.

Все оптические нивелиры имеют также нитяной дальномер для определения расстояний по рейке. Это связано с необходимостью контролировать равенство плеч при нивелировании способом «из середины».

Для технического нивелирования, а также нивелирования III и IV классов точности обычно применяются шашечные рейки.

Помимо оптических, в последние годы получили распространение цифровые нивелиры. Они используются со специальной штрихкодовой рейкой, что позволяет автоматизировать взятие отсчёта. Цифровые нивелиры обычно оснащены запоминающим устройством, позволяющим сохранять результаты наблюдений.

Также существуют лазерные нивелиры — электронно-механические приборы, в которых используется принцип вращения лазерного луча. Основное достоинство лазерного нивелира — простота в работе, не требующая специальных навыков по настройке прибора, и возможность проведения работ только одним человеком.

Ведомость объемов конструктивных работ

Табл.3

| №п/п |

Наимен. Работ и процессов |

Ед.зм |

Обьем работ |

| на 1 эл-т |

на все |

| 1 |

Пробивка отверстий в перекрытии |

100отв |

0,53 |

25,4 |

| 2 |

Установка опорных анкеров |

т |

5,9 |

1,13 |

| 3 |

Сварка металлоконструкций |

100м шва |

0,018 |

1,78 |

| 4 |

Монтаж тяжей |

т |

3,44 |

165 |

| 5 |

Натяжение тяжей |

100 болтов |

0,115 |

22 |

| 6 |

Заделка отверстий в местах пропуска тяжей |

1 отв |

0,23 |

8 |

Калькуляция Трудозатрат и заработной платы

Табл. 4

| №п/п |

Наимен. Работ и процессов |

Ед.зм |

Обьем работ |

Обоснование |

Нормы времени |

Расценка |

Зарплата |

Затрат труда |

| раб |

раб |

раб |

раб |

| 1 |

Пробивка отверстий в перекрытии |

100отв |

25,4 |

§ E20-1-214 табл.1, п.5в |

37 |

0,62 |

2,07 |

2,96 |

| 2 |

Установка опорных анкеров |

т |

1,13 |

§ E5-1-18 табл.1, п.1.2а |

37,1 |

2,97 |

2,33 |

2,97 |

| 3 |

Сварка металлоконструкций |

100м шва |

1,78 |

ЕНиР § B14-1-13табл.3,.2д |

34 |

30-94 |

0,93 |

1,02 |

| 4 |

Монтаж тяжей |

т |

165 |

ЕНиР § 5-1-12п.1г |

40 |

0-29-8 |

3,57 |

4,8 |

| 5 |

Натяжение тяжей |

100 болтов |

22 |

ЕНиР § E5-1-19 |

11,5 |

0-8-57 |

0,34 |

0,34 |

| 6 |

Заделка отверстий в местах пропуска тяжей |

1 отв |

8 |

ЕНиР § Е20-1-48 п.1 К = 1,2 |

0,71 |

0-47,6 |

3,81 |

3,81 |

| Итого |

13,05 |

18,69 |

Календарный график производства работ

Табл. 5

| Наименование процеса |

Ед.зм |

Обьем работ |

Затраты труда рабочих |

Состав звена |

Продолжительность |

Месяцы |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Пробивка отверстий в перекрытии Очищение конструкции от пыли и мусора |

100 отв 1м |

25,4 |

2,96 |

Монт 4р-2 Монт 3р-1 |

0,95 |

| Устанвка опорных анкеров Монтаж тяжей Сварка металоконструкций |

т т 100м шва |

1,13 1,78 165 |

2,97 1,02 4,8 |

Монт 4р-1 Монт 3р-1 Сваршик 5р-1 |

5 |

| Заделка отверстий в местах пропуска тяжей |

1отв |

8 |

3,81 |

Монт 3р-1 |

4,5 |

| Натяжка тяжей |

100 болтов |

22 |

0,34 |

Монт 4р-1 |

0,5 |

Техника безопасности

При выполнении работ по усилению балок установкой предварительно напряженных тяжей необходимо строго соблюдать требования СНиП III-4-80 "Техника безопасности в строительстве".

К работе со строительными механизмами, агрегатами и механизированным инструментом могут быть допущены лица, прошедшие специальное обучение и имеющие соответствующие удостоверения.

При работе с электроинструментом следует постоянно следить за исправностью защитных кожухов и заземления.

При производстве сварочных работ и работ по нагреву тяжей необходимо выполнять указания "Правил пожарной безопасности при производстве строительно-монтажных работ ППБ-05-86".

На ранее смонтированных опорах устанавливают тупиковые упоры

В районе производства работ выставлять сигнальщиков и рабочая зона обязательно должна быть огорожена предупредительными знаками

Запрещается нахождение моториста на монтажной балке во время ее движения Удерживающий момент, создаваемый противовесами и самой балкой должен превышать опрокидывающий момент , создаваемый вновь монтируемой конструкцией в 1.5 раза.

Должно быть произведено правильное складирование элементов конструкций

Литература

1. Технология реконструкции промышленных зданий: Методические указания. Новосибтрск 2003г.

2. Реконструкция промышленных предприятий: справочник строителя. В 2т Москва 1990г.

3. Мальганов А.И. Восстановление и усиление строительных конструкций аварийных и реконструируемых зданий. Томск 1992г.

4. Беляков Ю.И. Реконструкция промышленных предприятий. Киев. 1988

5. СНиП 12-03-2001: Безопасность труда в строительстве. Общие требования. – ПРИОР. 2002.

6. СНиП 12-04-2002: Безопасность труда в строительстве. Строительное производство.

|