Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Химико-технологический факультет

Процессы и аппараты химических производств

Кафедра химической технологии топлива

Реферат

«Промышленное производство катализаторов»

Исполнитель: Афанасьева Ю.И.

Руководитель:

Ассистент Чеканцев Н.В.

Томск – 2010

Производство катализаторов

Качество катализаторов определяет основные показатели химических производств, использующих контактные массы: выход продукта, интенсивность процесса, длительность непрерывной работы реакторов. В то же время затраты катализатора, как правило, составляют лишь доли процента в себестоимости целевого продукта производства. Поэтому их определяющей характеристикой является активность и устойчивость в работе. При изучении и развитии технологии катализаторов нужно рассматривать все последовательные стадии производства с точки зрения влияния их на активность и устойчивость катализаторов в эксплуатации.

Основные положения

Производство катализаторов включает следующие основные этапы:

Получение исходного твердого материала: при изготовлении А120з—выделенный из раствора гель, например А1(ОН)3; при изготовлении оксидных и металлических катализаторов — соли кислоты (нитраты, карбонаты, ацетаты и др.).

Выделение катализатора в виде самостоятельной объемной фазы. Из исходного материала удаляют лишние вещества.

Изменение состава катализатора при взаимодействии с реагентами и под влиянием условий реакции.

Исходным сырьем обычно служат соли каталитически активных металлов, золи, оксиды, природные минералы. Выбор сырья определяется составом катализатора, содержанием примесей и его ценой.

Требования к сырью: постоянство химического и фазового составов, отсутствие вредных примесей, необходимый размер частиц, нужная влажность, возможно меньшая стоимость.

Способы формовки катализаторов и носителей: коагуляция в капле, экструзия, таблетирование, вмазывание пасты, гранулирование, сушка в распылительной сушилке, размол материала. Формовку материала коагуляцией в капле и сушкой в распылительной сушилке широко используют при изготовлении осажденных катализаторов. Наиболее универсальными методами являются экструзия пасты и таблетирование.

Реклама

При экструзии влажный осадок выдавливают в виде шнура из непрерывно действующего шнекового или гидравлического пресса. Форма и поперечный размер гранул определяются отверстиями в формующей головке пресса. На выходе из головки шнур контактной массы режут вращающимся ножом или натянутой струной, а образующиеся цилиндрики подхватываются ленточным транспортером.

Таблетирование проводят под давлением до 30 МПа, получают гранулы в виде цилиндров, колец, седел, звездочек и т. д. В качестве связующих материалов используют тальк, графит, жидкое стекло, некоторые органические кислоты и другие вещества.

Вмазывание пасты в отверстия перфорированной стальной пластины возможно для гранулирования осадков различной природы и консистенции. Размер получаемых гранул определяется толщиной пластины и диаметром отверстий. После подсушки гранулы выбивают из пластины специальным штампом либо выдавливают сжатым воздухом.

Размол монолитных катализаторов осуществляют на дробилках и фракцию отделяют на виброситах или в барабанных сепараторах. При этом частицы имеют неправильную форму, наблюдается большое количество отходов в виде мелочи и пыли, но интервал получаемых размеров зерна может быть очень широк.

Гранулирование используют главным образом при изготовлении контактных масс механическим смешением компонентов.

Способы формовки влияют на удельную поверхность и пористую структуру контактных масс, определяют механическую прочность гранул, позволяя получать как очень прочные материалы (при коагуляции в капле, сушкой в распылительной сушилке), так и малопрочные (при таблетировании, экструзии и размоле).

Метод приготовления определяет степень дисперсности каталитического компонента, форму, пористую структуру и активность контактной массы.

Заданный тип пористой структуры и удельную поверхность получают различными приемами в зависимости от природы изготавливаемого катализатора. В осажденных контактных массах это во многом зависит от условий осаждения (рН среды, концентрации исходных растворов, температуры, скорости осаждения, времени созревания осадков), промывки и термообработки. Катализаторы, получаемые путем пропитки активными составляющими пористого носителя, сохраняют в основном его вторичную структуру. При сухом смешении компонентов пористость во многом определяется способом формовки, степенью измельчения исходной шихты, добавкой специальных веществ.

Реклама

Механическая прочность гранул достигается способом формовки, условиями термообработки. Увеличению прочности способствует спекание первичных кристаллитов, цементация частиц под влиянием специальных добавок, использование износоустойчивых носителей.

Катализаторы, предназначенные для эксплуатации в кипящем слое, получают главным образом нанесением активных компонентов на прочные носители или сплавлением исходных составляющих. Из осажденных контактных масс для использования в условиях взвешивания наиболее пригодны алюмосиликаты, алюмогели, силикагели, в процессе приготовления которых происходит коагуляция геля в прочные, гладкие сферические гранулы.

Осажденные контактные массы

Методом соосаждения получают около 80 % катализаторов и носителей. Он позволяет в широких пределах варьировать пористую структуру и внутреннюю поверхность. Недостаток - значительный расход реактивов, большое количество сточных вод. В зависимости от природы осадка контактные массы делят на солевые, кислотные и оксидные.

Примером оксидных катализаторов являются оксидножелезные контакты с различными промоторами, используемые при конверсии оксида углерода с водяным паром. Различные силикагели, алюмогели, алюмосиликаты, применяемые для крекинга, гидратации, дегидратации, алкилирования и изомеризации углеводородов, относятся к кислотным катализаторам. В процессе их получения при сливании соответствующих растворов выпадает в осадок кремниевая или алюмокремниевая кислота, гидроксид алюминия. Образование солевых катализаторов сопровождается выпадением соли, из-за которой в последующих технологических операциях может измениться состав.

Общая технологическая схема

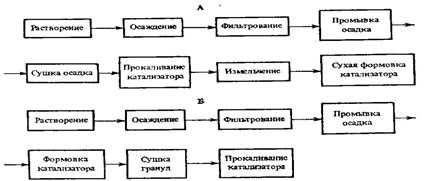

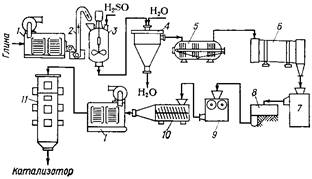

На рисунке 1 представлено получение осажденных контактных масс. Указанный порядок приготовления в каждом конкретном случае может изменяться, отдельные операции могут совмещаться или отсутствовать.

Рисунок 1 – Приготовление катализаторов при сухом (А) и влажном (Б) способах формовки

Растворение. В производстве осажденных катализаторов растворяют практически чистые твердые соединения (чаще всего соли в воде), перевод которых в раствор позволяет ускорить проведение последующих химических реакций.

Оксидные катализаторы получают из концентрированных растворов соответствующих солей (нитратов, ацетатов, оксалатов и др.). Для приготовления растворов исходных веществ либо используют готовые кристаллические соли, либо растворяют соответствующие оксиды, гидроксиды, карбонаты в кислотах или щелочах.

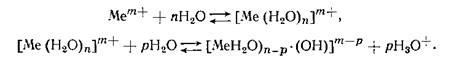

При взаимодействии соли с водой происходит гидратация, приводящая к образованию гидратированного катиона, который далее гидролизуется по схеме (1):

(1) (1)

Продукты гидролиза полимеризуются в комплексы - [Ме(ОН)m]np+, где n зависит от условий гидролиза и природы металла и может изменяться в широких пределах. Глубина гидролиза исходных веществ оказывает влияние на физические свойства осадков и свойства катализатора.

Перемешивание позволяет равномерно распределить твердые частицы в жидкой фазе и ускорить растворение. С ростом температуры увеличивается массоотдача и растворимость в воде, повышается скорость растворения (хлориды, нитраты, соли аммония). Более быстрому растворению способствует измельчение исходного сырья.

Растворение проводят в реакторах с перемешиванием, в противоточных смесителях с механическим перемещением твердого материала навстречу потоку растворителя.

Осаждение. Процесс образования твердой фазы при сливании растворов исходных компонентов. Переход растворенного вещества в осадок происходит через образование зародышей твердой фазы и роста кристаллов или укрупнения гелеобразных частиц при одновременном их осаждении. Каталитически активными формами являются термодинамически неустойчивые состояния вещества. Кристаллизация ускоряется при понижении температуры.

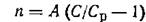

Число зародышей (центров кристаллизации) n связано со степенью пересыщения соотношением (2):

(2) (2)

где А - коэффициент пропорциональности; С — концентрация раствора, Ср – концентрация насыщенного раствора.

Чем больше пересыщение С/Ср, тем больше образуется центров кристаллизации и тем более мелкий и активный получается осадок. Для увеличения числа зародышей следует использовать концентрированные исходные растворы. Повышение температуры и рН среды, а также увеличение ионной силы раствора способствуют уменьшению n. Скорость образования зародышей зависит также от механического воздействия на раствор (перемешивание, воздействие электрического и магнитного полей и др.).

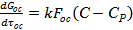

Количество Goc осажденного за время τос твердого вещества из раствора при росте кристаллов описывают обычным уравнением скорости гетерогенного процесса:

(3) (3)

где Fос – поверхность образующегося осадка.

Любой осадок полидисперсен. Растворимость мелких кристаллов всегда несколько выше, чем крупных. Соотношение между первичными и вторичными кристаллами и характер упаковки первичных кристаллов в объеме реального вторичного кристалла оказывает существенное влияние на технологию катализаторов (фильтруемость, реологические свойства осадков, усадку при сушке) и их свойства (удельную площадь поверхности, пористую структуру, термостойкость, активность).

Для случая малорастворимых осадков образование кристаллов идет не по механизму кристаллизации через растворение, а по механизму «ориентированного наращивания», включающему три этапа: образование зародышей при распаде полимерной структуры, переход зародышей в центры кристаллизации, наращивание зародышей сначала на определенные грани центра кристаллизации, а далее на такие же грани вторичного кристалла.

По способности к кристаллизации гидроксиды можно разбить на три группы:

Аморфные — практически не кристаллизуются, например силикагель;

Mg(OH)2, Sn(OH)2, Cd(OH)2 кристаллизуются настолько быстро, что аморфную фазу удается наблюдать лишь в особых условиях;

Аморфные гидроксиды Fe, Сu, А1 кристаллизуются сравнительно медленно.

Характер выделяющегося осадка (дисперсность, пористость, форма частиц) определяется температурой осаждения, рН среды, исходным составом раствора, его концентрацией, интенсивностью перемешивания, порядком слива растворов, условиями введения осадителя.

Периодическое осаждение дает неоднородный по составу продукт. Непрерывное осаждение позволяет получить более однородный катализатор. При получении многокомпонентных и многофазных контактных масс из-за различной растворимости осажденных соединений состав твердой фазы в начале и конце осаждения может оказаться неодинаковым. Это бывает, например, при соосаждении смесей гидроксидов металлов из растворов солей. В процессе нейтрализации кислых растворов первым будет выпадать в осадок гидроксид с меньшим значением рН осаждения. Гидроксиды, обладающие близкими значениями рН осаждения, осаждаются одновременно.

Чаще всего применяют периодическое осаждение, при котором в раствор исходных компонентов вливают осадитель. Осаждение проходит при непрерывно изменяющихся условиях (концентрации, рН и др.). Для увеличения однородности осадка иногда ведут осаждение в буферном электролитном растворе, в который подают растворы исходных компонентов, причем скорость подачи одних растворов сохраняется постоянной, а других поддерживают постоянным значением кислотности раствора.

При осаждении из гомогенного раствора в качестве осадителя используют такое соединение, которое в течение некоторого времени образует гомогенный раствор с исходными компонентами (например, карбамид).

Осаждение с задержкой гидролиза используют, когда лимитирующей стадией является гидролиз катиона. Тогда введение в раствор анионов, одинаковых с анионами осаждаемого вещества, способствует замедлению гидролиза, и какое-то время до начала осаждения растворы будут сохраняться гомогенными.

При непрерывном осаждении на протяжении всего процесса в реактор подают растворы исходных компонентов, а из реактора непрерывно отводят получающийся осадок в виде суспензии. Осадок фильтруют либо разделяют твердую и жидкую фазы другими способами.

Фильтрование протекает в ламинарной области. Важной характеристикой осадка, получающегося при фильтровании суспензии, является порозность. В зависимости от свойств осадка и суспензии, а также специфики последующих операций переработки осадка используют фильтры разнообразных конструкций: барабанные, фильтр-прессы. Отделение осадков от жидкой фазы возможно также отстаиванием и центрифугированием.

Наиболее прост в аппаратурном отношении метод отстаивания. При неподвижном стоянии происходит самопроизвольное оседание частиц осадка.

При центрифугировании движущей силой разделения является центробежная сила, под действием которой осадок остается в роторе центрифуги, а жидкость удаляется.

Промывка осадка требуется для удаления нежелательных компонентов, растворенных в фильтрате или адсорбированных на поверхности осадка. При использовании реагентов, образующих в виде побочных продуктов термически нестойкие соли, например нитрат аммония, промывку можно или совсем исключить или проводить неполностью.

Сушка осадка. После фильтрования и промывки осадки содержат обычно около 10—60 % влаги, которую необходимо удалить.

Сушку разделяют на конвективную (соприкосновение осадка с сушильным агентом), контактную (передача теплоты от стенки сушилки к материалу) и электрическую (с использованием токов высокой частоты).

Несколько обособлена сушка распылительная, при которой твердые сухие частицы получают при испарении влаги из диспергируемого на мелкие капли раствора или суспензии. Этот метод позволяет заменить процессы фильтрования, сушки и формования, однако требует больших затрат энергии.

Скорость сушки зависит от характера связи влаги с материалом и механизма ее перемещения из глубины твердого тела к поверхности испарения, порозности осадка. Если находящаяся в осадке влага содержит растворенные вещества, скорость сушки замедляется из-за отложения этих веществ на стенках каналов (пор), что приводит к уменьшению размеров последних.

В процессе сушки поверхность, как правило, уменьшается за счет переконденсации первичных частиц и «зарастания» мест контактов между ними.

Прокаливание катализатора. При прокаливании получается активное вещество катализатора. Условия прокаливания (температура, время, среда) определяют средний диаметр пор и удельную поверхность. Прокаливание обычно проводят при температуре, равной или превышающей температуру каталитической реакции.

Формовка катализатора. Схемы производства осажденных контактных масс различаются способом формовки (рисунок 1).

По схеме А предусмотрена сухая формовка материала методом таблетирования, гранулирования, дробления. Таблетирование и гранулирование требуют измельчения прокаленного катализатора до тонкодисперсного состояния. При плохом гранулировании к порошку добавляют связующие материалы, которые должны быть инертными по отношению к катализируемой реакции и стабильными в условиях процесса.

Для катализаторов, получаемых по схеме Б, пригодны различные способы формовки влажной пасты, изложенные выше. Разнообразная формовка позволяет получать частицы любой формы и размеров, регулировать поверхность и пористость катализатора, изменять его механическую прочность. Износоустойчивые контактные массы, используемые для работы в кипящем слое, лучше формовать методом коагуляции.

Катализаторы на основе природных глин, цеолитов, ионообменных смол

Природные катализаторы и их активация

В качестве природных катализаторов (крекинг, полимеризация) используют боксит, кизельгур, железную руду, различные глины. Природные катализаторы дешевы, технология их сравнительно проста. Она включает операции размола, формовки гранул, их активацию. Активация исходного сырья заключается в удалении из него кислых или щелочных включений длительной обработкой раствором щелочи или кислоты при повышенных температурах. При активации увеличивается площадь поверхности контактной массы.

Наибольшее применение природные глины - смеси различных алюмосиликатов и продуктов их замещений, с включениями песка, известняка, оксидов железа, слюды, полевых шпатов. При химической обработке повышается кислотность глин, происходит образование дополнительных пор, увеличивается общая пористость и удельная площадь поверхности.

Процесс производства катализатора включает следующие стадии: подготовку глины, активацию ее серной кислотой, промывку, фильтрование и пластическую обработку, гранулирование, сушку и прокалку (рисунок 2). Сырую глину подсушивают до содержания влаги 10 - 15 % в камерных сушилках 1 и подают в реактор 3 на активацию, которую осуществляют 13 % H2S04 при температуре 100 °С в течение 6 ч.

Рисунок 2 – Схема производства катализатора из бентонитовых глин:

1 – камерные сушилки, 2 – ковшевой элеватор, 3 – реактор с мешалкой, 4 – емкость для промывки, 5 – фильтр-пресс, 6 – барабанная сушилка, 7 – мельница, 8 – бегуны, 9 – валковая машина, 10 – гранулятор, 11 – шахтная печь

После активации глину промывают водой, время отстаивания 12 -16 ч. Требуется 5 - 6 циклов. Промытую суспензию отфильтровывают на прессе 5 и с содержанием влаги 55 - 58 % и направляют на блок сухих операций.

Гранулирование катализаторной массы в таблетки возможно при влажности ее 47 - 49 %. Для этого часть массы подсушивают, истирают в мельнице 7 и смешивают с оставшейся влажной частью. Для обеспечения однородности и пластичности смесь глины и порошка растирают в бегунах в течение 20 мин, после чего дополнительно пластифицируют на валковой машине 9. Далее массу формуют. Таблетки подсушивают в камерных сушилках 1 до содержания влаги 10 - 14 % и прокаливают 20 - 22 ч в шахтной печи при 630 - 650 0С. Остаточная влажность катализатора — 0,06—0,8 %.

Цеолитные катализаторы

Цеолитные катализаторы используют для проведения реакций: крекинг, гидрокрекинг, изомеризация, алкилирование, гидрирование, дегидрирование, окисление. Цеолитные катализаторы термически стабильны, устойчивы к контактным ядам (сернистые и азотсодержащие соединения, металлы), не вызывают коррозии аппаратуры. Развитая поверхность (до 800 м2/г), способность к катионообмену и высокая механическая прочность позволяют использовать их как носители каталитически активной массы.

Цеолиты представляют собой кристаллические алюмосиликаты, содержащие оксиды щелочных и щелочноземельных металлов, отличающиеся строго регулярной структурой пор, заполненных в обычных температурных условиях молекулами воды. При осторожном нагревании цеолиты выделяют водяной пар, при этом сами не разрушаются. Скелет цеолитов имеет каркасную структуру с относительно большими сотообразными полостями, которые сообщаются окнами малых размеров, так что все полости связаны между собой. В 1 г цеолита имеется около 320 - 1020 полостей.

Наибольшее значение в катализе имеют кристаллические алюмосиликатные цеолиты типа А, X, Y с прочным трехмерным скелетом. Общая формула может быть представлена в виде:

(4) (4)

где n – валентность катиона металла, x – число молей, y – число молей воды.

Величина x в значительной степени определяет структуру и свойства цеолитов. В цеолите типа А х близко к 2; в X - от 2,2 до 3; в Y - от 3,1 до 5,0. Для каталитических процессов используют цеолиты с х 2,8 - 6. Для каждого типа цеолита сечения пор и их входные отверстия имеют молекулярные размеры и являются строго постоянными. Это позволяет достичь высокой селективности катализатора.

Принципиальная схема приготовления гранулированных цеолитов сводится к следующим операциям: приготовление рабочих растворов (кремнезема, алюмината натрия, NaOH, КОН и др.), осаждение алюмосиликагидрогеля, кристаллизация гидрогелей в щелочной среде, промывка, формовка, термообработка.

В качестве сырья используют силикат-глыбу, Аl(ОН)3 и NaOH. Гидроксид алюминия растворяют в кипящем растворе NaOH. Полученный алюминат натрия доводят до рабочей концентрации водой. Силикат-глыбу разваривают в автоклаве острым паром, раствор жидкого стекла разбавляют водой для получения требуемой концентрации.

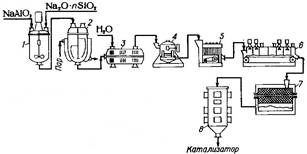

Смесь растворов силиката и алюмината натрия поступает в смеситель 1 (рисунок 3), где при интенсивном перемешивании коагулирует с образованием рыхлого гелеобразного осадка алюмосиликагидрогеля. Гидрогель кристаллизуют в кристаллизаторе 2.

Рисунок 3 – схема производства гранулированных цеолитов:

1 – смеситель жидких фаз, 2 – кристаллизатор, 3 – фильтр-пресс, 4 – бегуны, 5 – таблеточная машина, 6 – ленточная сушилка, 7 – барабанное сито, 8 – шахтная печь

При получении цеолита типа А температура в кристаллизаторе составляет 80 - 90 °С, а время - 6 ч; для цеолита типа X требуются температура порядка 95 - 100 °С и время 12 ч. Кристаллизатор обогревают глухим или острым паром. Важнейшими факторами в процессе кристаллизации при получении Na-цеолита являются следующие: концентрация щелочи (NaOH или КОН), молярные отношения реагирующих компонентов и состав алюмосиликагидрогеля. Осадок отделяют от маточного раствора в фильтре, отмывают от избытка щелочи водой. Частицы осадка имеют размер от 1 до 15 мкм.

В бегунах 4 цеолит замешивают с каолинитовой или бентонитовой глиной, взятой в количестве 15 - 20 % от массы осадка. Требуемая для грануляции консистенция пасты, получающейся в бегунах, должна соответствовать примерно 35 % влажности.

В таблеточной машине 5 получают гранулы требуемых размеров, сушат при 120 - 150 °С. Мелочь и пыль направляют на повторный замес. Гранулы прокаливают при 575 – 650 °С в течение 6 - 24 ч. В процессе прокаливания цеолит приобретает требуемую механическую прочность и термическую устойчивость.

Введение связующего сокращает доли полезного объема пор цеолита, поэтому разработана технология цеолитов без связующего, по которой кристаллы сращивают в агломераты. Порошкообразный каолин и гидрокарбонат натрия смешиваются с одновременным увлажнением до получения однородной массы. Смесь направляют на вальцы 2 для окончательного перетирания и далее в формовочную машину 3. Наилучшее гранулирование достигается при влажности массы 33 - 34'%. Сырые гранулы высушивают до остаточной влажности 15 - 17 %, прокаливают примерно при 600 0С в течение 12 - 24 ч в шахтной печи 5 и отсеивают от крошки и пыли на барабанном сите 6.

Вращение кристаллизатора улучшает обработку гранул и уменьшает опасность их слипания или старения. Через кристаллизатор циркулирует горячий щелочной раствор алюмината натрия. Температура процесса кристаллизации 100 °С. Далее гранулы промывают до значения рН отходящей воды около 11,5, выгружают в сушилку, цеолит высушивают.

Цеолит типа Y получают на основе концентрированного золя Si02, раствора силиката натрия или мелкодисперсного кремнезема. Суспензию кремнезема промывают пятикратным количеством воды, отжимают на фильтре до влажности 70 - 75 %, смешивают со щелочным раствором алюмината натрия. Щелочной алюмокремнегель гомогенизируют и подвергают низкотемпературной (100 0С) кристаллизации. Кристаллы цеолита отделяют от маточного раствора, промывают от избытка щелочи и высушивают.

Методы нанесения активных компонентов. Для нанесения на поверхность кристаллов цеолитов активных компонентов используют методы ионного обмена, пропитки, соосаждения, адсорбции из газовой фазы, внесения соединений в процессе синтеза (кристаллизации) цеолитов, адсорбцию паров металлов.

Ионный обмен. Обменом катионов Na+ на ионы других элементов или Н+ можно ввести в цеолитную структуру металлы, например Ni и Pt. Никель-обменный цеолит может быть восстановлен водородом примерно при 500 0С до металлического никеля:

(5) (5)

Наилучшее распределение металла достигается в том случае, когда перед стадией восстановления из цеолита удаляется практически вся вода. Чем выше кислотность цеолита, тем меньше степень восстановления катионов.

На практике чаще всего необходимо получить катализаторы с небольшими количествами 0,1 - 1 % благородных металлов Pt, Pd. Но при ионном обмене распределение малого количества катионов не всегда равномерно. В этом случае лучше всего обмен на катион благородного металла вести в присутствии ионов, содержащихся в применяемой форме цеолита. Это позволяет получать катализаторы с равномерным распределением металлов по всему объему и массе цеолита.

Пропитка. Обезвоженный цеолит пропитывают некоторыми растворимыми органическими или неорганическими соединениями металлов с последующей термической обработкой. Соединения должны разлагаться с выделением металлов при температурах ниже порога стабильности кристаллической решетки цеолита. Для этой цели можно использовать карбонилы или гидрокарбонилы Fe, Со, Ni, Mo, галогениды Ti и другие соединения.

Введение соединений в процессе синтеза (кристаллизации) цеолита.

Метод используют, когда введение каталитической добавки в готовые кристаллы цеолита невозможно. В этом случае пригоден способ введения каталитически активного компонента на стадии синтеза (кристаллизации) цеолита. Например, на стадии кристаллизации цеолита NaA из раствора, содержащего комплексы Pt, идет захват последних в полости кристаллов. Захваченные катионы прочно удерживаются в порах цеолита и не извлекаются в процессе обмена Na+ на Са2+. Таким образом получают высокоселективный катализатор гидрирования олефинов.

Органические контактные массы

В промышленности нашли широкое применение ионообменные смолы (иониты), катализирующие химические превращения, которые протекают по кислотно-основному механизму: алкилирование, дегидратацию, полимеризацию.

Иониты это сшитые полимеры, имеющие в молекуле функциональные группы, способные посылать в раствор катионы и анионы. Смолы обладают свойствами либо полимерных твердых кислот (катиониты), либо полимерных твердых оснований (аниониты). Иониты - полиэлектролиты, в которых ионы одного знака (фиксированные ионы) объединены в неделимый агрегат (матрицу), а ионы противоионы могут эквивалентно замещаться другими ионами с тем же знаком заряда. При погружении смолы в раствор противоионы могут перейти в него, а в ионит войдут другие ионы из раствора и примут участие в компенсации заряда каркаса.

Обычно применяют следующие варианты синтеза ионитов:

по реакциям полимеризации или поликонденсации из исходных мономеров получают матрицу с поперечными связями, которую затем подвергают соответствующей обработке для введения ионогенных групп;

ионогенные группы, находящиеся в исходных мономерах, превращают в высокомолекулярное соединение с помощью тех же реакций полимеризации или поликонденсации;

ионогенные группы вводят в момент образования полимера.

В качестве исходных мономеров могут быть использованы соединения, вступающие в реакцию полимеризации, однако наиболее качественные иониты получают, если исходными мономерами являются стирол и дивинилбензол.

Катализаторы на носителях, получаемых методом пропитки

Контактные массы, относящиеся к этой группе, получают нанесением активных компонентов на носитель (малоактивный или инертный материал). Катализаторы на носителях изготовляют в виде таблеток, шариков, мелких сфер или порошков.

Преимущества: простота, меньше вредных отходов и более эффективное использованием активного компонента.

Нанесенные катализаторы делят на два класса: 1) сорбционные – взаимодействие между носителем и исходным веществом, адсорбирующимся на поверхности; 2) пропиточные – исходное соединение активного компонента вносят в растворенном состоянии в поры носителя.

Пропитка носителя состоит из следующих стадий: 1) эвакуация газа из пор носителя; 2) обработка носителя раствором; 3) удаление избытка раствора; 4) сушка и прокаливание.

Пропитку можно осуществлять периодически и непрерывно. При непрерывной пропитке получают более однородный катализатор. Пропитка может быть однократной и многократной. Многократную пропитку используют когда за один раз невозможно нанести требуемое количество солей. После каждой пропитки соли переводят термообработкой в нерастворимое состояние. При определении числа пропиток надо учитывать, что многие широкопористые носители быстро насыщаются вносимым компонентом, и увеличивать число пропиток здесь нецелесообразно. При обработке тонкопористых носителей каждая пропитка приводит к увеличению содержания активных компонентов в катализаторе и полное насыщение не наступает длительное время.

Следует иметь в виду, что тонкие поры при увеличении числа пропиток могут быть полностью забиты активным компонентом, и не будут участвовать в катализе. Для равномерного покрытия желательно иметь мультипористый носитель. В результате активный компонент в каждом конкретном случае наносится до определенного оптимума, который зависит от размера пор.

Известно несколько методов пропитки.

Метод окунания. Носитель погружают в пропиточный раствор и выдерживают некоторое время при определенной температуре и перемешивании. При этом некоторые компоненты избирательно адсорбируются на носителе. Для получения требуемого соотношения активных компонентов в катализаторе нужно готовить пропиточный раствор определенной концентрации.

Рассмотренным методом получают достаточно однородные по составу катализаторы. Однако имеются большие потери активных компонентов в растворе, остающемся после пропитки. Утилизировать отработанный пропиточный раствор не всегда возможно из-за наличия в нем вредных примесей (например, кремниевой кислоты при использовании в качестве носителя силикатов и алюмосиликатов).

Метод опрыскивания. Носитель опрыскивают раствором активных солей. При этом нет потерь пропиточного раствора, что особенно важно при изготовлении дорогостоящих катализаторов. Опрыскивание обычно производят при перемешивании носителя во вращающемся барабане с обогревом или в кипящем слое. Это позволяет в том же аппарате и сушить материал. Метод экономичен, но при его использовании трудно получить однородный продукт.

Пропитку с упариванием раствора применяют при получении сравнительно небольших количеств катализатора. При этом используют небольшой избыток раствора, который затем упаривают. По мере упаривания растет концентрация солей в растворе, соли отлагаются в тонком поверхностном слое носителя, что снижает общую активность катализатора, а в некоторых случаях и его механическую прочность.

Пропитку расплавом солей применяют в тех случаях, когда отсутствуют растворители, позволяющие проводить пропитку из растворов. Носитель погружают в расплав солей, содержащий активные компоненты в заданном соотношении, перемешивают, извлекают из аппарата и подвергают термической обработке.

Катализаторы, получаемые механическим смешением компонентов

В процессе приготовления катализатора возможно образование твердых растворов, химических соединений, многофазных систем. Различают сухой и мокрый способы смешения.

При мокром способе смешивают суспензию одних компонентов с раствором других. Далее осадок отжимают от раствора на прессах, сушат и формуют. Содержание растворенного компонента в катализаторе определяется концентрацией его в растворе, сорбционной способностью суспензии и остаточной влажностью осадка. Такое смешение позволяет получить достаточно однородную контактную массу, однако реализация его в промышленных условиях представляет известные трудности.

Смешение сухих компонентов производят с одновременным увлажнением образовавшейся смеси, что необходимо для получения при последующей формовке прочных гранул. При таком способе смешения реагенты недостаточно равномерно распределяются по объему зерна.

Измельчение исходных материалов в значительной степени определяет однородность контактной массы. Процессы измельчения условно подразделяют на дробление (крупное, среднее и мелкое) и измельчение (тонкое и сверхтонкое). Однородность катализатора возрастает со степенью измельчения п исходных материалов

n = D/d (6)

где D и d — средние характерные размеры куска материала до и после измельчения соответственно.

Характерным линейным размером куска шарообразной формы является диаметр, кубической формы — длина ребра.

В производстве контактных масс методом смешения в большинстве случаев требуются высокие степени измельчения, достигаемые в барабанных, шаровых и вибрационных мельницах. На первых стадиях дробления в качестве измельчающих машин применяют валковые и щековые дробилки для прочных материалов и молотковые — для рыхлых.

Смешение компонентов является основной технологической стадией процесса. В значительной степени оно определяет глубину взаимодействия между компонентами. Последняя обусловлена дисперсностью оксидов, их природой, соотношением компонентов, плотностью прессования, составом окружающей среды температурой прокаливания.

Смешение измельченных сыпучих материалов проводят в смесителях различной конструкции: барабанных, шнековых, лопастных, ленточных и др. При смешении любого числа компонентов смесь анализируют путем оценки распределения одного компонента в остальной системе методами статистического анализа. Совершенной смесью двух компонентов считают такую, где любая единичная частица симметрично окружена постоянным числом зерен обоих компонентов. Однако такая модель не может быть реализована в промышленных условиях, так как нарушается при любом последующем перемешивании. Более целесообразно применять в качестве идеальной такую смесь, в которой имеется максимальная хаотичность в распределении частиц при среднестатистической равномерности.

На стадии смешения компонентов в катализатор вносят различные технологические добавки, способствующие порообразованию (вода, глицерин, смолы), упрочнению катализатора (растворимое стекло, алюминат натрия, полиуретановый клей и т. д.) и облегчению процесса формования гранул (растворимое стекло, некоторые кислоты, вода и др.).

Формовка гранул. Для рассматриваемой группы контактных масс принципиально возможно использовать такие способы формовки, как экструзия, вмазывание пасты в отверстия перфорированной стальной пластинки, прессование. Однако высокая прочность гранул достигается лишь в процессе прессования массы с введением в нее связующих добавок.

Удобным методом формовки увлажненной шихты является гранулирование на тарельчатом грануляторе, позволяющее получать зерна сферической формы. Гранулятор представляет собой диск с бортиками, вращающийся на наклонной оси. Порошок катализатора, увлажненный водой или раствором связующего, непрерывно подают из питателя па диск гранулятора, где он закатывается в шарики. Специальным скребком, укрепленным в центре диска, готовые гранулы сбрасываются в приемный бункер.

Температурную обработку применяют для повышения прочности и окончательного формирования структуры гранулы катализатора подвергают термической обработке при определенных в каждом конкретном случае температуpax. Режим прокаливания (t, τ, среда) зависит от условий применения катализатора и характера исходною сырья. Требуемая пористая структура контактных масс достигается варьированием степени измельчения исходных составляющих, температуры прокаливания, добавок специальных порообразующих веществ. Поры — это промежуток между частицами исходных составляющих и связующих добавок или же каналы, образовавшиеся в результате выделения газов и паров при выгорании компонентов твердого тела.

Прокаленный катализатор отсеивают от пыли и упаковывают.

Плавленые и скелетные контактные массы

Обе группы катализаторов получают сплавлением исходных составляющих при высоких температурах.

Плавленые катализаторы

Отдельные представители плавленых катализаторов, такие, как катализаторы синтеза и окисления аммиака, получили широкое распространение, другие, например металлокерамические контакты, только начинают находить применение. В целом, однако, их меньше используют в промышленности, чем осажденные, смешанные контактные массы и катализаторы на носителях. Выпускают два типа плавленых катализаторов: металлические и оксидные. Технология приготовления их сравнительно проста и сводится обычно к следующим операциям: приготовление шихты нужного состава, расплавление компонентов, формование либо охлаждение расплава и дробление массы до требуемых размеров.

Металлические катализаторы выпускают в виде сеток, спиралей, стружки, мелких кристаллов, сфер, полученных при разбрызгивании пли распылении расплава в охлаждающую жидкость. Так, платиновые контакты окисления аммиака применяют в виде проволочной сетки, а никелевые катализаторы гидрирования жиров используют иногда в виде стружки.

Металлическую проволоку получают на протяжных машинах, стружку — на фрезерных станках. Условия проведения процесса плавления в значительной степени определяют качество получаемых контактов. Технология производства металлических плавленых контактов сводится к составлению сплава нужного состава. Для увеличения удельной поверхности сплав подвергают дополнительной обработке.

Скелетные катализаторы

Скелетные катализаторы используют в процессах гидрирования cахаров, жиров, фурфурола, многоядерных хинонов и т.д. Кроме того, они являются составной частью электродов низкотемпературных топливных элементов, предназначенных для преобразования химической энергии в электрическую. Материалами для получения скелетных контактов служат двух- или многокомпонентные сплавы каталитически активных металлов с такими веществами, которые можно частично или полностью удалить при обработке растворами сильных электролитов, отгонке в вакууме или других операциях, основанных на различии их физико-химических свойств. По мере удаления из сплава растворимых компонентов происходит перегруппировка атомов остающегося металла в свойственную ему кристаллическую решетку. Так, при выщелачивании А1 из Ni—А1-сплава атомы никеля перестраиваются в кубическую гранецентрированную решетку. После удаления из сплава растворимого (например, в щелочи) компонента получается почти чистый активный металл в виде мельчайшего порошка. К каталитически активным относятся переходные металлы; к неактивным— сера, фосфор, алюминий, кремний, магний, цинк и ряд других веществ.

Наиболее распространены катализаторы из сплавов никеля с алюминием. Они отличаются высокой активностью, простотой приготовления, хорошей теплопроводностью и высокой механической прочностью. Эти катализаторы пирофорны, поэтому их хранят, транспортируют и работают с ними под слоем жидкости (вода, спирт, метилциклогексан и другие).

В промышленности используют два типа скелетных никелевых катализаторов —катализатор Бага и никель Ренея. Оба получают из сплава Ni с А1, однако, если никель Ренея представляет собой мелкодисперсный порошок, состоящий из чистого никеля, то катализатор Бага — кусочки никель-алюминиевого сплава (65—75% Ni и 35—25% Аl).

Исходные сплавы получают чаще всего пирометаллургическими способами — сплавлением компонентов или алюмотермией. В последнее время используют методы порошкообразной металлургии — спекание предварительно спрессованных смесей никелевых и алюминиевых порошков в восстановительной или инертной атмосфере при 660—700 °С.

Из различных типов печей, пригодных для получения сплава, лучшими являются высокочастотные печи с автоматическим перемешиванием компонентов, позволяющие получать катализатор высокого качества.

Для получения активных катализаторов большое значение имеют способ приготовления и состав сплава. При изготовлении никелевого катализатора наиболее приемлемы сплавы, содержащие от 40 до 60% (масс.) активного металла. Повышение содержания никеля более 60% затрудняет разложение сплава щелочью.

Список литературы

Технология катализаторов / И.П. Мухленов, Е.И. Добкина, В.И. Дерюжкина; Под ред. И.П. Мухленова. — 2-изд., перераб. — Л.: Химия, 1979. — 325 с.

|